ДИПЛОМНЫЙ ПРОЕКТ (РАБОТА)

на тему: Модернизация абсорбера очистки газа на установке стабилизации углеводородного конденсата

ЗАДАНИЕ

НА ДИПЛОМНЫЙ ПРОЕКТ

- Содержание задания по профилирующему разделу проекта

- Введение.

- Литературный обзор.

- Описание принципиальной технологической схемы установки.

- Технологический расчет.

- Механический расчет.

- Технические требования на изготовление и монтаж аппарата.

- Охрана труда

- Охрана окружающей среды.

- Экономическая часть.

- Заключение.

- Исходные данные к проекту

- Технологическая документация и технологический регламент У-32 ГПЗ

- Литературные данные.

- Перечень графического материала

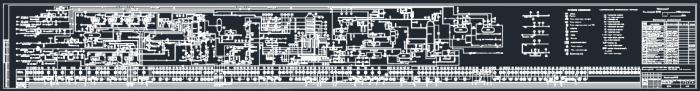

1.Технологическая схема 2 листа

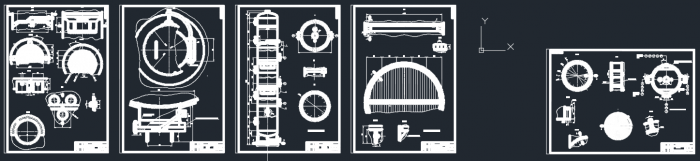

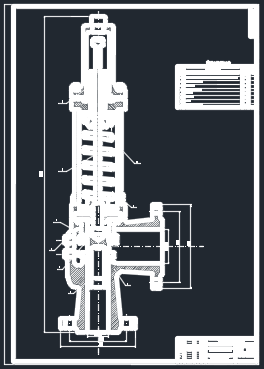

2.Общий вид абсорбера 1 лист

3.Чертеж расположения штуцеров (вид сверху) 1 лист

4.Чертежи узлов и деталей абсорбера 4 листа

5.Схема строповки и подъема аппарата 1 лист

6.Плакат по охране труда 1 лист

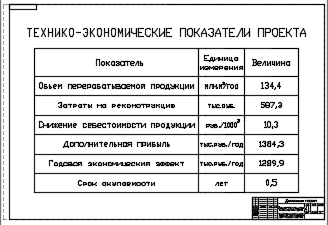

7.Плакат по технико-экономическим показателям 1 лист

- Задание и сходные данные по разделу «Охрана окружающей среды»

1.Мероприятия по защите окружающей среды от загрязнения в период монтажных

и ремонтных работ. 2.Надежность аппарата – способ защиты окружающей среды от загрязнения(расчет надежности по заданию в основной части проекта).

3.Меры контроля по герметизации и надежности аппарата, проектируемого объекта.

4.Качестенная и количественная оценка отходов и место их размещения.

5.Предложение по вторичному использованию отходов

Подпись консультанта

- Задание и исходные данные по разделу «Охрана труда»

- На основе анализа опасных и вредных производственных факторов на проекти - руемом объекте , предусмотреть в составе дипломного проекта , решения обеспечения исключения или снижения этих факторов до установленных нормативов. 2. Выполнить 3 расчета и 1 лист формата А1 по расчету.

Подпись консультанта

- Задание и исходные данные по разделу «Экономика»

- Экономический расчет при установке абсорбера, имеющего более эффективные контактные устройства, по сравнению с базовым

Подпись консультанта

- Рекомендуемая исходная литература

- Скобло А.И., Молоканов Ю.К., Владимиров А.И., Щелкунов В.А.

Процессы и аппараты нефтегазопереработки и нефтехимии. М., Недра, 2000г. 2. Вихман Г.Л., Круглов С.А. Основы конструирования аппаратов и машин нефтеперебатывающих заводов. М., Машиностроение, 1978г. 3. Расчеты основных процессов и аппаратов нефтепереработки. Справочник. Под редакцией Судакова Е.Н., Химия , 1979г.

- Технология переработки сероводородсодержащего природного газа и конденсата. Учебное пособие. Под редакцией Вакулина В.И.. Оренбург 1990г.

- Молоканов Ю.К., Харас З.Б. Монтаж аппаратов и оборудования для нефтеной и газовой промышленности. М., Недра , 1982г.

- Технология переработки природного газа игазового конденсата Бусыгина Н.В.Бусыгин И.Г., Оренбург 2002г.

- ГОСТ 14249-89 , ГОСТ 24755-81 , ГОСТ Р 51273-99 , ГОСТ Р 51274 ,ГОСТ 5520-79 . ОСТ 26373-78

ВВЕДЕНИЕ

Вторая половина ХХ столетия характеризовалась непрерывным ростом добычи, переработки и потребления природного газа, углеводородного конденсата и нефти.

Высокая оценка как открытых, так и не открытых газовых ресурсов при соответствующем их освоении позволит к середине ХХI столетия довести долю газа в энергетическом балансе стран мира до 35 ¸ 50 %, а в России - до 75 ¸ 80 %.

Современный этап развития газовой промышленности характеризуется комплексным подходом к использованию добываемого углеводородного сырья.

Пластовая продукция газоконденсатных месторождений наряду с газообразными компонентами содержит также пентан и более тяжелые углеводороды (С5+), которые принято называть газовым конденсатом.

Газовый конденсат наряду с углеводородами С5+ содержит также пропан, бутан и другие соединения. По ряду показателей он превосходит нефтяное сырье, так как содержит практически только светлые нефтяные фракции, в нем меньше минеральных солей, воды и тяжелых фракций.

Анализ состава конденсатов месторождений показывает, что они представляют собой практически безотходное сырье для производства высококачественных моторных топлив. Выделяемая из конденсата фракция легких углеводородов (ШФЛУ) является также ценным сырьем для нефтехимии. Кроме того, высокое содержание в газовом конденсате этана позволяет организовать на его основе мало энергоемкое крупнотоннажное производство этилена. Эти ценные свойства углеводородного конденсата определяют повышенные требования к качеству его подготовки и переработки.

Технико-экономические показатели промысловой и заводской обработки газа и газового конденсата можно улучшить при внедрении:

- новых эффективных схем подготовки газа к транспортированию на месторождениях с использованием высокопроизводительного оборудования в блочно-комплектном исполнении;

- новых технологических схем, обеспечивающих высокую степень извлечения этана, пропана, бутанов и конденсатов из газа;

- схем по переработке газового конденсата, позволяющих извлекать из него сернистые соединения, ароматические углеводороды и получать топлива разных марок;

- схем, обеспечивающих уменьшение содержания сернистых соединений в очищенном газе до 5.7 мг/м3 и увеличение количества получаемой элементарной серы до 99.9 %.

- В связи с возрастающим потреблением газового конденсата в народном хозяйстве задача более полного извлечения из нестабильного конденсата ценных компонентов и, как следствие, совершенствование технологии его стабилизации становится особенно актуальной.

Продукция крупных газоконденсатных месторождений в Прикаспийской впадине и Западном Казахстане (, Карачаганакского, Астраханского, Тенгизского и др.) отличается высоким содержанием сероводорода, углекислоты, меркаптанов, газового конденсата и нефти, в связи с чем большое значение приобретает вопрос сбора, стабилизации и очистки сероводородосодержащих конденсатов.

ский газоперерабатывающий завод построен для переработки высокосернистого газа и конденсата газоконденсатного месторождения. Проектная мощность по перерабатываемому газу 45 млрд.м3 в год, по нестабильному конденсату с нефтью 6.26 млн. тонн в год.

В состав ГПЗ входят следующие установки по переработке нестабильного конденсата с нефтью:

- У-30 - проектной производительностью 1.2 млн. тонн в год

(вместе с внутренними конденсатами - 1.6 млн. тонн в год)

- У-32 - проектной производительностью 1.3 млн. тонн в год

- У-730 - проектной производительностью 1.36 млн. тонн в год

- У-09 - производительностью 0.8 млн. тонн в год

- У-330 - производительностью 1.2 млн. тонн в год

Суммарная мощность по переработке нестабильных конденсатов совместно с нефтью - 5.79 млн. тонн в год.В связи с многолетней эксплуатацией базового газоконденсатного месторождения (ОГКМ) ресурсы углеводородного сырья, и особенно газового конденсата, заметно снизились. И в основном, обеспечение установок стабилизации трех очередей завода сырьем осуществляется за счет сырья Карачаганакского газового месторождения (КГКМ), расположенного в Уральской области Казахстана. В настоящее время объем сырья установок стабилизации конденсатов пополняется также за счет увеличения объема подачи углеводородного сырья из нефтяных оторочек ОГКМ (Восточной, Ассельской, Артинской, Среднекаменноугольной) и близлежащих нефтяных месторождений ской области (Копанского, Донецко-сыртовского, Дачно-репинского).Действующие на ском ГПЗ установки стабилизации (за исключением У-30 первой очереди строительства), спроектированны и поставленны инофирмами. Они выполнены таким образом, что газы стабилизации с высоким содержанием сероводорода (до 20%об), выделенные на этих установках, компремируются на установке 330 в поток сырьевого газа высокого давления для последующей сероочистки. Так как производительность компрессоров исчерпана, было решено осуществить сероочистку газов стабилизации на У-32 абсорбционным методом по аналогии с действующей установкой 30 .

1. Литературный обзор

1.1. Характеристика кислых компонентов природных газов.

Природные и нефтяные газы, содержащие диоксид углерода СО2 и сероводород НS2 называют сырыми газами. Эти газы содержат также другие сернистые соединения: серооксид углерода СОS, меркаптаны RSН, сульфиды RSR и дисульфиды RS2R углерода, сероуглерод СS2 и другие сернистые соединения.

Из кислых компонентов газа на его показатели заметное влияние оказывают Н2S и СО2, так как концентрация остальных компонентов незначительна.

С увеличением концентрации сероводорода Н2S и диоксида углерода СО2 повышается температура гидратообразования газа и понижается его коэффициента сжимаемости.

Присутствие сероводорода и диоксида углерода увеличивает растворимость природных газов в сероводороде Н2S и реагентах, это связано с тем, что в этих реагентах в содержание сероводорода Н2S выше по сравнению с растворимостью в углеводородах.

Другие сернистые соединения, не оказывают заметного влияния на температуру, гидратообразование, влагоемкость, но существенно влияют на качество ингибиторов гидратообразования абсорбентов и на процесс их регенерации.

Углекислый газ и сернистые соединения вызывают коррозию труб и оборудования поэтому перед подачей в магистральный газопровод газы подвергаются очистке от сернистых соединений.

Содержание сероводорода Н2S и тиоловой серы S по нормам не должно превышать 20 и 30 мг/м3 соответственно. Предел допустимого содержания сероводорода Н2S в воздухе производственных помещений 0,01г/м3. При переработки газов надо иметь ввиду, что диоксид углерода СО2 является балластом, снижает теплотворную способность газа и эффективность работы газотранспортных систем. В настоящее время в связи с изменением технологической схемы переработки очищенного газа введены нормы на содержание СО2 в газе (не более 0,02 % об.).

1.2. Классификация процессов очистки газов.

Для очистки газов от кислых компонентов применяют жидкостные процессы и процессы адсорбционной очистки.

- Хемосорбционные процессы – процессы, основанные на химическом взаимодействии сероводорода H2S и диоксида углерода CO2 с активной частью абсорбента. Наиболее распространенными реагентами этих процессов являются амины и щелочи.

- Абсорбционные процессы – процессы, в которых извлечение кислых компонентов из газа происходит только благодаря их растворимости в абсорбенте. В качестве абсорбента применяются гликоли, метанол и др. абсорбенты, преимущества этих процессов выявляется при обработке газов, содержащих большое количество кислых компонентов, т.к. поглотительная способность абсорбента прямо пропорциональна парциальному давлению кислых компонентов в обрабатываемом газе.

- Комбинированные процессы – процессы, использующие современные химические и физические поглотители. Из этих процессов наибольшее распространение получил процесс «Сульфинол», где в качестве поглотителя используется сульфолан, в сочетании с какими-либо химическими поглотителями. В качестве химического поглотителя используются амины например ДИПА.

- Окислительный процесс – процесс основан на необратимом превращении поглощенного сероводорода H2S в элементарную серу S. Пример процесс Стретфорд, используют водный раствор натриевых солей 2-х форм антракинондисульфокислот.

- Адсорбционный процесс – процесс применяется в тех случаях, когда требуется достичь более низких концентраций сернистых соединений в природном и нефтяном газах. В качестве абсорбента используется активированные угли, молекулярные сита, природные цеолиты и др.

Для очистки газов от кислых компонентов применяют жидкостные процессы и процессы адсорбционной очистки.

Способ очистки газа выбирают с учетом таких факторов, как состав сырьевого газа, область применения товарного газа, наличие определенной марки поглотителя. При этом основной фактор концентрация сероводорода H2S и диоксида углерода CO2 и сераорганических соединений.

При выборе способа очистки необходимо иметь ввиду, что наряду с сероводородом H2S регламентируется также концентрация углеводородов в газе, подаваемом на установку Клауса. Содержание углеводородов в газе регенерации более 2-4% приводит к снижению активности катализатора установок Клауса и ухудшению качества серы S2.

1.3. Обоснование выбора аминовой очистки газа.

Основной процесс, используемый для очистки природного газа, остается аминовый процесс. Широкое применение аминового абсорбента обусловлено их практическим преимуществом по сравнению с другими процессами (физическими и физико-химическими) простота технологической схемы, высокая и надежная степень очистки газа, низкая взаиморастворяемость с углеводородов., высокое качество серы S, полученной при утилизации кислых компонентов.

Абсорбция – процесс поглощения газов жидкими поглотителями. Поглощенный газ называется абсорбатом, жидкостный поглотитель абсорбентом. Схематический процесс абсорбции газа можно записать в виде:

где А – поглощаемый газ;

В – абсорберы;

М – продукты физического и химического взаимодействия;

q –тепловой эффект, стадия (1) соответствует абсорбции, (2) десорбции. Поглощение сероводорода H2S этанол-амином – пример обратимой абсорбции.

Процесс абсорбции всегда сопровождается уменьшением объема системы газ-жидкость за счет растворения газа и выделения тепла абсорбции. Поэтому повышение давления абсорбции и понижение температуры благоприятствует протеканию абсорбции. Можно считать, что в настоящее время ДЭА процесс является универсальным для очистки газа от сероводорода и диоксида углерода. Широкое использование ДЭА процесса объясняется его преимуществом перед другими способами: ДЭА реагирует с сероокисью углерода и сероводорода с образованием легко регенерируемых соединений.

Температура абсорбции: чем ниже температура ,тем выше поглотительная способность абсорбента, ниже скорость его циркуляции меньше расход энергии на перекачку и регенерацию раствора. Для хемосорбентов она обычно находится в пределах 30-60ºC, то есть может быть обеспечена с помощью обычной воды для охлаждения регенерированного раствора.

Температуру регенерированного абсорбента подаваемого на верх абсорбера принимают на 2-3 ºC выше температуры уходящего газа, чтобы избежать конденсации тяжелых углеводородов, содержащихся в газе.

Давление абсорбции: определяет физическую растворимость газов в абсорбенте, степень очистки газа, размеры абсорбера. Существенное влияние оказывает давление на конечное содержание извлекаемых компонентов в газе.

Потери абсорбента : включают потери физические, химические и механические. Физические потери - происходят за счет испарения части абсорбента в абсорбере. Химические потери - происходят при образовании нерегенерируемых продуктов реакции абсорбента и газа, а также при термическом разложении.

Механические потери – унос абсорбента с газами из-за несовершенства конструкции оборудования, вспенивание абсорбента и т.д.

Технологическая схема установки сероочистки и осушки газа включает в себя 2 нитки очистки по 2 абсорбера и 2 десорбера. Это обуславливается требованием бесперебойной подачи газа в случае выхода из строя оборудования на одной нитке или остановке на ремонт.

1.4. Очистка газа абсорбентом МДЭА/ДЭА

В 1987 г. МДЭА был успешно применен для очистки газа Карачаганакского месторождения на ском ГПЗ.

Следующий этап исследований по повышению эффективности процессов сероочистки – попытка расширить область применения МДЭА, распространив его и на неселективную технологию очистки. Лабораторные и пилотные испытания показали, что регулировать селективность МДЭА возможно добавкой к нему ДЭА. Предполагалось, что такой комплексный адсорбент, где МДЭА является основным компонентом, сохранит преимушества МДЭА и обеспечит необходимую степень очитки газа от сероводорода и углекислого газа.

В 1992 г. на ском ГПЗ были впервые проведены опытно-промышленные испытания комплексного абсорбента МДЭА-ДЭА, которые подтвердили правильность такого подхода. В настоящее время все три очереди ГПЗ переведены на комплексный абсорбент и проводятся исследования по оптимизации его состава.

В настоящее время доказано, что абсорбент МДЭА в смеси с ДЭА теряет свою селективность, а ввиду его дороговизны по отношению к ДЭА становится не рентабельным.

1.5. Очистка газа растворами ДЭА.

Основным процессом очистки природного газа от сероводорода и углекислого газа на газоперерабатывающих комплексах является абсорбционный с диэтаноламином (ДЭА) в качестве поглотителя. Процесс характеризуется высокой надежностью, гибкостью, легкостью автоматизации, но требует сравнительно высоких энергозатрат на регенерацию абсорбента, особенно при очистке малосернистых газов с соотношением Н2S : CO2 <1.

Диэтаноламин нашел широкое применение как хемосорбент при очистке газов, особенно природного газа. Одной из причин широкого распространения ДЭА является возможность очистки газов, содержащих сероорганические соединения. Кроме того, температура кипения ДЭА высокая, что позволяет вести абсорбцию при более высокой температуре. Такая необходимость возникает при наличии в природном газе тяжелых углеводородов. Повышение температуры абсорбции позволяет избежать конденсации углеводородов и вспенивания.

Большое значение для процесса очистки газа от кислых компонентов имеет выбор поглотителя. Во всех способах поглотители кислых компонентов должны обладать селективностью, химической и физической стабильностью. Низкой упругостью, высокой поглотительной способностью. Способностью и химической инертностью к углеводородам. Кроме того, они должны быть доступны по цене и по мере возможности слаботоксичны.

Наиболее отвечает этим требованиям следующие поглотители: МЭА, ДЭА, ДИПА, ТЭА, МДЭА.

В последнее время в качестве хемосорбента все чаще используется ДЭА в водном растворе при концентрации 25-30%. ДЭА химически стабилен в условиях аминовой очистки газа, сравнительно легко регенерируется и имеет низкое давление насыщенных паров. Раствор ДЭА вспенивается в меньшей степени, чем МДЭА, так как и абсорбция и десорбция проводятся при относительно( на 10-200С) высокой температуре, чем при работе с раствором МДЭА.

Важным преимуществом ДЭА - способа, по сравнению МДЭА- способом, является его применяемость для очистки газов ,содержащих диоксид углерода и тяжелые углеводороды (например, газовый конденсат) так как продукты реакции ДЭА с диоксидом углерода и сероуглеродом практически полностью гидролизуются до диоксида углерода и сероводорода. МДЭА образует с серооксидом и диоксидом нерегенерируемые соединения.

Недостатками МДЭА- способа являются: относительно низкая поглотительная способность раствора, относительно высокие потери из- за образования негедрируемых соединений, а также сильная коррозия оборудования.

1.6. Основные осложнения в работе установок очистки газов.

Обеспечение надежности работы установок очистки газа от кислых компонентов является основным вопросом при их эксплуатации. Нарушение режима установок может привести к немедленному ухудшению качества товарного газа и даже аварийной остановке установки. Поскольку в газовой промышленности практически отсутствует возможность резервирования сырья в случаем выхода из строя технологических установок, при остановке сернистые газы сжигаются на факеле. Это приводит к потере ценного сырья и отравляет окружающую среду. Поэтому обеспечение надежности работ установок по переработке кислых газов придается первостепенное значение.

Надежность работы установок снижается при следующих условиях деструкция аминов из-за побочных реакций и термического разложения; осмоление; коррозия оборудования и трубопроводов; вспенивание в системах очистки газа; осаждение твердых примесей на поверхности труб и оборудования.

Для уменьшения потерь абсорбентов рекомендуется:

- поддерживать температуру регенерации насыщенного абсорбента не выше 130ºС;

- применять эффективные системы очистки раствора от механических примесей, являющаяся их катализатором разложения аминов;

- не допускать вспенивания раствора амина.

Потери абсорбентов – важный показатель работы установок очистки газа, поскольку стоимость абсорбентов высока и затраты на абсорбент составляют существенную часть эксплуатационных затрат. Потери зависят от конструкции оборудования, состава газа, применяемого амина. Для различных установок 150-200 гр. на 1000 м3 газа. Унос зависит от упругости паров амина при температуре абсорбции и от эффективности сепарационного оборудования (механический унос в виде капель).

Коррозия оборудования зависит от многих факторов:

- концентрации кислых газов и их соотношения;

- степени насыщения амина;

- концентрации аминов;

- температуры;

- нагрева поглотительного раствора .

Сами алканоламины не вызывают коррозии углеродистых сталей. Основная причина коррозии – кислые газы. Сероводород H2S действует на сталь как кислота, с образованием сульфида металла. Это соединение создает на поверхности металла непрочно удерживаемую пленку, которая несколько замедляет дальнейшую коррозию. Диоксид углерода CO2 в присутствии воды действует как угольная кислота, образуя бикарбонаты и карбонаты. Скорость коррозии увеличивается с повышения температуры, концентрация кислых компонентов и количества воды в системе, а так же при наличии продуктов реакций окисления и разложения аминов, минеральных солей и т.д.

Скорость коррозии зависит так же от материала оборудования и качества его изготовления. Легированные стали менее подвержены коррозии, наиболее уязвимые места установок должны быть изготовлены из легированной стали, (скорость коррозии возрастет с повышением температуры и диоксида углерода CO2 в растворе поэтому при повышении их содержания в растворе необходимо увеличить количество раствора, подаваемого на фильтрацию).

На скорость коррозии оказывает влияние также, соотношение CO2 : H2S в очищенном и десорбированном газах. Наибольшее насыщение раствора допускается при очистке газов с меньшим содержанием диоксида углерода CO2 и большом содержании сероводорода H2S. В обратном случае степень насыщения раствора должна быть как можно меньше.

Выбор концентрации выбираемого раствора также осуществляется с учетом соотношения H2 S : CO2. Чем выше его значение, тем больше концентрацию раствора можно применять. Рекомендованная масса концентрации алканоамина и степень насыщения, при которых коррозия не превышает допустимых величин приведенных ниже:

Рекомендуемые концентрации аминов.

|

Алканоамины |

МЭА |

ДГА |

ДИПА |

МДЭА |

ДЭА |

|

Концентрация амина % |

10-20 |

50-60 |

35-40 |

25-50 |

20-30 |

|

Насыщение амина моль/моль |

0,25-0,45 |

0,25-0,45 |

0,5-0,85 |

0,4-0,7 |

0,5-0,85 |

Применение ингибиторов коррозии позволяет поднять концентрацию и степень насыщения амина, уменьшить коррозию. На ском ГПЗ для этой цели в разное время применялись ингибиторы «Серво», «Виско», Л-1-А, хромат калия, сода, сульфат натрия,.

1.7. Борьба с пенообразованием.

Вспенивание растворов амина – одна из важных проблем эксплуатационных установок газа. Вспенивание происходит чаще всего в абсорберах и проявляется в резком увеличении перепада давления в аппаратах, появления уровня жидкости в сепараторе очищенного или кислого газов. В результате вспенивания технико-экономические показатели установок ухудшаются. Прежде всего, происходит большая потеря аминов, снижается производительность установки по газу, ухудшается качество кислого газа.

Амины в чистом виде не образуют пену. Основная причина вспенивания – это примеси, попадающие в абсорбер: углеводородный конденсат, пластовая вода, песок, сульфиды металлов, большое количество ингибиторов коррозии, различные ПАВ.

С целью выявления причины пенообразования в процессе очистки природного газа от кислых компонентов на ОГПЗ была изучена смесь, состоящая из 25%-го водного раствора ДЭА+МДЭА, ингибитора коррозии, некоторого количества сульфидов.

Эксперименты показали, что основной причиной пенообразования является остаток ингибитора коррозии и частично сульфидные соединения. Ингибиторы вызывают пенообразование раствора ДЭА+МДЭА при их концентрации в пене 0,01 %(масс). Высота слоя пены увеличивается с повышением концентрации ингибитора в растворе. Установлено, что стабильная концентрация при температуре 150ºC и концентрации 0,1-5% (масс.) не вызывают вспенивания. Низкомолекулярные алифатические спирты являются источником пенообразования (метанол).

В условиях ОГПЗ, с большой единичной мощностью установок последствия вспенивания абсорбента особенно ощутимо и приводят к тому, что производительность установок снижается на 40% и выше.

Существует несколько методов уменьшения пенообразования:

- уменьшение ПАВ с сырым газом или раствором ДЭА+МДЭА и удаление их;

- использование пеногасителей;

- периодическая промывка и очистка аппарата от шлака;

- подача регенерированного амина на 2-5ºC выше температуры уходящего из абсорбера газа для предупреждения конденсации углеводородов.

В качестве пеногасителей наибольшее распространение получили полисилоксаны. Очень важное их свойство – способность не только предупреждать пенообразование но и разрушать образованную пену.

Полисиноксаны (Re2SiO)n – представляют собой бесцветные маслянистого свойства жидкости с различной молекулярной ,молярной массой, вязкостью.

Пеногасители используются в виде растворов в амине или других растворителях и подают в систему либо, постоянно небольшими порциями, либо осуществляют кратковременную подачу их в момент вспенивания раствора. Второй путь является более предпочтительным, т.к. чрезмерное количество антивспенивателя может привести к обратному явлению – к стабилизации пены.

1.8. Применение перекрестно-точной регулярной насадки.

В настоящем дипломе рассмотрены особенности работы и конструкции нового типа контактных массообменных устройств - регулярной перекрестно-точной насадки, позволяющей достигнуть низкое гидравлическое сопротивление, широкий диапазон устойчивой работы и высокую эффективность массобмена, а также высокую эффективность при абсорбционной очистке газа от сероводорода и диоксида углерода при увеличении доли переработки газа КГКМ на ГПЗ.

Приведены примеры промышленного использования перекрестно-точной регулярной насадки при поташной очистки синтез газа от СО2, абсорбционной аминовой очистки природного газа от кислых компонентов и некоторых других абсорбционных и ректификационных процессов.

Действующие абсорбционные установки не всегда удовлетворяют все возрастающим потребностям практики по степени очистки синтез газа и технико-экономическим показателям.

Совершенствование процессов абсорбции СО2 возможно как на пути поиска и создания новых эффективных абсорбентов и их композиций, оптимизации технологических схем, а также модернизации контактных устройств массообменных аппаратов.

Первоначально для абсорбции СО2 использовались различные конструкции тарелок и насыпных насадок. В последние годы наблюдается повышенный интерес к применению регулярных насадок . Известно, что при абсорбции СО2 массоперенос лимитируется сопротивлением в жидкой фазе, что предопределяет особенности выбора контактных устройств. Применение тарелок обеспечивает достаточно высокую эффективность массопереноса за счет повышенной задержки жидкости на полотне и высоких скоростей газа, позволяющих иметь при барботаже развитую межфазную поверхность контакта. Однако абсорберы с тарелками имеют повышенное гидравлическое сопротивление.

В насадочных абсорберах максимальная эффективность процесса достигается в режиме подвисания жидкости потоком газа. В отличие от тарелок гидравлическое сопротивление насадок значительно ниже. В колоннах большого диаметра с насадками практически всегда возникает эффект «пристеночного» течения жидкости и неравномерного распределения потоков по сечению аппарата, что приводит к каналообразованию и резко снижает эффективность работы абсорбера. В последние годы в процессе абсорбции СО2 стали использоваться более совершенные регулярные насадки. Развитая геометрическая поверхность насадок и совершенные конструкции распределителей жидкости позволили увеличить пропускную способность и значительно снизить размеры аппаратов, но исключить при этом пристеночный эффект не удается.

Фирмой ПЕТОН была проведена оценка истечения жидкости на выходе из секций регулярной насадки в аппарате диаметром 3200 мм и высотами секций 4м, 5м и 6 м. Орошение насадки на каждой обеспечивалось высокоэффективным низконапорным распределителем жидкости. В условиях отсутствия подачи газового потока наблюдалось, что после 4-х метровых секций доля жидкости стекающей по стенке аппарата близка к 10 % от объема подаваемой жидкости. После 5-ти метровых секций на уровне 20 %, а 6-ти метровых секций - до 30 %. При подаче газа объем стекающей жидкости по стенкам увеличился. Также недостатком регулярных насадок является сложность и трудоемкость их демонтажа с целью обеспечения планового осмотра корпуса аппарата работающего под высоким давлением.

Фирмой ПЕТОН предлагается новый тип контактных устройств – перекрестн-оточная регулярная насадка, сокращенно PETON, позволяющая сочетать преимущества тарелок и насадок и в существенной мере исключить их недостатки.

Использование насадки PETON позволяет при проектировании колонны независимо регулировать сечение для прохода газа в насадке от сечения для прохода жидкости.

Особенность перекрестного тока в насадке позволяет обеспечить эффективный массобмен при различных соотношениях потоков газа и жидкости в колонне за счет возможности трехмерного изменения габаритов объема насадки (рис.1).

Рис..1. Варианты трехмерного изменения габаритов пакета насадки ПЕТОН.

Разработано несколько конструкций насадки ПЕТОН и распределителей жидкости.

В основе конструкций насадки используются объемные элементы с проникающей способностью по газовой и жидкостной фазам в поперечном направлениях. К таким элементам относятся гофрированный просечно-вытяжной лист, плетенная или вязаная сетка и другие.

Рис.2. Пакеты насадки ПЕТОН-12 с угловым гофрированием просечно-вытяжного листа.

В основе конструкций распределителей жидкости ПЕТОН заложен принцип образования развитого капельно-пленочного или струйного низконапорного истечения жидкости непосредственно на входе в насадку.

Разработана серия конструкций аппаратов с различным расположением объема насадки ( Рис.3)

Рис. 3. Варианты расположения насадки ПЕТОН по сечению аппарата:

А – однопоточное расположение насадки, В – кольцевое, С- со спиральным движением газа.

Колонна с насадкой ПЕТОН представляет собой аппарат, в котором установлены пакеты перекрестноточной насадки, разделенная на секции чередующимися перегородками для изменения направления движения газа. Перегородки выполнены совместно с низконапорными распределителями жидкости, ограниченными сливными планками. С распределителей поток жидкости самотеком поступает непосредственно на поверхность насадки. Газ проходит насадку в поперечном направлении движению жидкости.

Выбор расположения насадки в секции колонны определяется исходя из жидкостных и газовых нагрузок с учетом гидродинамических и массообменных характеристик насадки. Изменением сечения насадки, через которую проходит газ в секции, обеспечивается выбор оптимальной скорости газа, при которой достигается максимально интенсивная турбулизация жидкости в объеме насадки и требуемое гидравлическое сопротивление секции. Скорость газа в насадке может быть в несколько раз большей, чем на полное сечение колонны. Аналогичным образом регулируется сечение для прохода жидкости в насадке, в результате чего достигается оптимальная плотность орошения.

Это позволяет расширить диапазон устойчивой работы колонны, снизить гидравлическое сопротивление аппарата и повысить эффективность массобмена.

Сочетание перекрестноточной организации движения потоков, конструктивные особенности насадки ПЕТОН и распределителей жидкости и различные варианты расположения насадки в секциях колонны позволяют иметь доступ к осмотру корпуса колонны и проводить монтаж контактных устройств ПЕТОН при реконструкции без соприкосновения с корпусом колонны, что имеет особое значение при абсорбции в высоко коррозионных средах.

1.9. Результаты промышленного применения насадки ПЕТОН

В 1999 году фирмой ПЕТОН на установке сероочистки мощностью 5 млрд.нм3/ч компании « ГАЗПРОМ» проведена замена полипропиленовой насадки Палля-50 на насадку «ПЕТОН» в одном из двух параллельно работающих абсорберах (D=3600мм) очистки природного газа от СО2 и Н2S. Также в нижней части десорбера установлено пять секций насадки «ПЕТОН» вместо 5-ти клапанных тарелок.

До реконструкции, согласно проекта TECHNIR, процесс абсорбционной очистки от СО2 и Н2S был расcчитан на переработку природного газа с содержанием СО2 до 0.9% об. и H2S до 1.64% об. с использованием абсорбции кислых газов раствором этаноламинов (10% ДЭА и 15% МДЭА) при давлении 55 атм. В связи с повышением требований к очищенному газу (СО2 < 250 мг/м3, H2S < 6 мг/м3) и вовлечением в переработку на данной установке природного газа Карачаганакского месторождения, более насыщенного кислыми компонентами, абсорберы с насадкой Палля не позволяли получать очищенный природный газ требуемого качества. Содержание СО2 составляло более 1000 мг/м3 и H2S 90 мг/м3.

В результате реконструкции обеспечена переработка смеси природных газов и Карачаганакского газоконденсатных месторождений (СО2 - 2.1% об., H2S - 2.4% об.) с использованием ранее применяемого состава абсорбента. Достигнута очистка природного газа по СО2 менее 50 мг./м3 и H2S до 6 мг/ м3.

Заметным образом улучшилась и работа десорбера, в котором остаточное содержание H2S в регенерированном растворе удалось понизить с 0.8 до 0.42 г/л, при одновременном сокращении удельного расхода водяного пара на 10%.

До реконструкции абсорбцию аммиака из ретурного газа осуществляли в двух последовательно работающих абсорберах снабженных керамическими кольцами Рашига. Орошение осуществлялось оборотной водой с большим количеством примесей. Содержание аммиака в очищенном газе превышало норму в 3-15 раз. Насадка постоянно забивалась отложениями, что приводило к частым остановкам аппарата.

После установки насадки «ПЕТОН», требуемую степень очистки удалось получить при работе только одного абсорбера. При этом одновременно снизилось потребление оборотной воды в 2.5 раза. Исключилось забивание насадки отложениями.

Большое значение в реализации процесса абсорбции имеют оборудование, позволяющее эффективно обеспечивать сепарацию газовой и жидкой фаз.

Унос абсорбентов с газовой фазой не только влечет за собой потерю дорогостоящих растворителей, но и негативно сказывается на последующей переработке очищенного газа. Следует отметить, что эффективность сепарации даже на уровне 98-99% не всегда удовлетворяет потребителя. Во многих случаях ее необходимо повысить до 99.95-99.99% . Такие возможности имеются при использовании отбойников ПЕТОН.

Фирмой ПЕТОН разработана серия отбойников с использованием перекрестноточной организации и обеспечением отвода сепарированной жидкости непосредственно из объема насадки.

Эти устройства успешно используются в абсорберах этаноламинной очистки природного газа и абсорбционной гликолевой осушки пирогаза.

В 2000 году была осуществлена замена стандартного сетчатого отбойника на отбойник «ПЕТОН» в колонне гликолевой ( DEG) пирогаза установки ЭП-350.

До реконструкции унос ДЭГ достигал при производительности по пирогазу 104 т/ч – 12.1 кг/ч, а при расходе пирогаза 115 т /ч – 72.5 кг/ ч. Таким образом, эффективность сепарации соответственно составляла 98.84% и 93.7%.

Монтаж отбойника специальной конструкции, изготовленного фирмой «ПЕТОН», позволил снизить унос ДЭГ в 12.2 раза (5.9 кг/ч), при производительности по пирогазу 115 т/ч, что соответствует эффективности работы отбойника - 99.994%.

Эти аппараты успешно работают длительное время в ряде крупнотоннажных процессах абсорбции, десорбции и стабилизации нефтяных дистиллятов. Таким образом, опыт промышленного использования перекрестноточной регулярной насадки «ПЕТОН» в различных абсорбционных процессах подтверждает ее эффективность и может быть рекомендован при реконструкции действующих, и при проектировании новых производств в состав которых входят абсорбционные аппараты по очистке газа от СО2.

2.ПРИНЦИПИАЛЬНАЯ ТЕХНОЛОГИЧЕСКАЯ СХЕМА УСТАНОВКИ У - 32

Установка предназначена для стабилизации выветренного обессоленного и обезвоженного нестабильного углеводородного конденсата, поступающего с 731отделения.

Технологической схемой предусмотрена возможность приема на переработку углеводородов после отстоя некондиции с установки У-100, а также условно стабильного конденсата с гелиевого завода.

Принимаемый на установку конденсат после подогрева в рекуперативном теплообменнике 32Е01 обратным потоком стабильного конденсата с температурой 134оС направляется в колонну стабилизации 32С01 (горячее питание). Схемой предусмотрена возможность подачи нестабильного конденсата в качестве холодного питания в верхнюю часть колонны стабилизации.

Оптимальный режим питания колонны с заданными параметрами (давление не более 1,3 МПа, температура верха колонны не более 80оС, низа колонны не более 224оС) поддерживается автоматически с использованием средств КИПиА.

Подвод тепла, необходимого для создания условий стабилизации, осуществляется за счет нагрева циркулирующего с помощью насоса 32Р02 через четырех поточную печь 32П01 кубового продукта колонны стабилизации и подачи его на нижнюю тарелку колонны. Температура нагрева продукта в печи регулируется с коррекцией расхода топливного газа на горелки печи. Для улучшения работы тарелок колоны на утяжелённом сырье предусмотрена возможность подачи в циркулирующий кубовый продукт на входе в печь пропан-бутановой фракции.

Стабилизированный конденсат из колонны 32С01 выводится через рекуперативный теплообменник 32Е01, в котором, отдавая тепло нестабильному конденсату, частично охлаждается, а затем, доохлаждаясь в аэрохолодильнике 32А02 до температуры не выше 45оС, направляется в резервуарный парк установки У-110.

Водометанольная смесь выводится с 19 тарелки колонны 32С01 в сборник 32В03, а далее в емкость рекуперации 90В04.

Газовая смесь верха 32С01 с температурой не более 80оС по шлемовой трубе направляется в воздушный конденсатор - холодильник 32А01, откуда газожидкостная смесь с температурой не более 50оС поступает в рефлюксную емкость 32В01 (трехфазный сепаратор).

В рефлюксной емкости 32В01 не сконденсировавшиеся углеводороды отделяются от жидкой фазы и под общим названием – газы стабилизации направляются на очистку от сероводорода и диоксида углерода водным раствором диэтаноламина.

Из жидкой фазы, накапливающейся в 32В01, в свою очередь, путем отстоя выделяются жидкие углеводороды (рефлюкс, флегма) и кислая метанольная вода. Последняя, накапливаясь в отстойнике 32В01, выводится по разделу фаз, либо в емкость рекуперации 90В04, либо минуя ее в буллты некондиции установки У-100.

Жидкие углеводороды из емкости 32В01 подаются насосом 32Р01 на орошении колонны стабилизации 32С01 на верхнюю тарелку.

Поступающий на очистку газ стабилизации направляется в сепаратор 32В02, где улавливаются унесенные в каплях углеводороды. Накапливающиеся в кубе 32В02 углеводороды выводятся в систему рекуперации углеводородных продувок 90В05, а газы стабилизации направляются в абсорбер 32С02. Газ стабилизации, проходя через абсорбер снизу вверх, контактирует с 25% водным раствором ДЭА, подаваемым в верхнюю часть абсорбера, очищается от сероводорода и диоксида углерода и направляется на установку У-90 для получения широкой фракции легких углеводородов.

Насыщенный амин из куба абсорбера выводится на регенерацию на установки 02, 03.

Технологической схемой предусмотрена возможность сброса при необходимости очищенного газа стабилизации на факел прибором ручного действия со щита операторной.

Для защиты от превышения давления аппараты установки снабжены предохранительными клапанами.

Для контроля за работой и настройкой уровнемеров аппараты снабжены стеклами визуального наблюдения за уровнем.

Для подготовки к ремонтным работам предусмотрена подача пара низкого давления в аппараты, а также подача азота через шланги с целью подготовки установки к пуску и освобождению ее от кислорода.

Сбор углеводородных дренажей и аминовых водометанольных сбросов осуществляется в емкости рекуперации установки У-90 (соответственно 90В05 и 90В04). Освобождение этих емкостей производится выдавливание хвостовыми газами установки У-90, товарным газом или азотом с утилизацией продуктов на У-100 .

- ТЕХНОЛОГИЧЕСКИЙ

РАСЧЁТ АБСОРБЕРА 32С02 ДЛЯ ОЧИСТКИ ГАЗА СТАБИЛИЗАЦИИ ОТ H2S И CO2

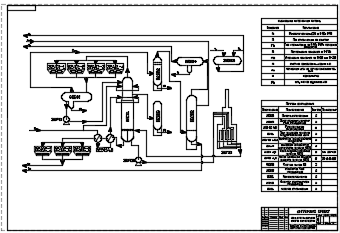

3.1. Исходные данные.

В качестве поглотителя используется 25% водный раствор (2,42 моль/дм3) диэтаноламина (ДЭА)

Расход перерабатываемого газа 1600 м3/ч.

Рабочее давление в аппарате 1,24 МПа.

Расчётная температура 42,82оС

Состав исходного газа, % мольные

СН4 13,50

С2Н8 18,023

С3Н10 21,392

iС4 5,671

nC4 13,891

åС5 4,081

åС6 + 0,045

NO2 0,007

CO2 5.48 (макс.6.1)

Н2S 7,91 (макс.19,5)

Молекулярная масса 1,21 кг/кмоль

Плотность 1,78 кг/м3

Заданное расчётное содержание кислых компонентов в очищенном газе:

Н2S 20 мг/м3 (0,00132мольн.)

CO2 0,03% мольн.

3.2. Выбор параметров процесса.

Как известно, повышение давления или уменьшение температуры в процессе абсорбции благоприятно сказываются на извлечение компонентов, увеличив давление, можно сократить расход абсорбента или уменьшить число тарелок. В большинстве случаев абсорбцию углеводородных газов со средним или большим содержанием извлекаемых компонентов проводят при абсолютном давлении не выше 1,6 МПа. Некоторые авторы приводят более низкие цифры (0,5-0,6 МПа). Если на переработку поступает газ с другим давлением, оно и принимается для процесса абсорбции.

Абсорбция сопровождается выделением тепла, вследствие чего температура процесса повышается. Выбор температуры процесса в оптимальных параметрах – задача довольно сложная, т.к. содержит много факторов. Температура процесса зависит от состава и температуры исходного сырья, расхода, концентрации и температуры абсорбента, степени извлечения тех или иных компонентов, потребности в дополнительных энергозатратах на охлаждение «тощего» абсорбента и подогрев насыщенного и т.д.

В любом случае целесообразно составление материального и теплового баланса процесса.

3.3. Методы расчёта.

До настоящего времени при расчёте процессов абсорбции и десорбции углеводородных газов использовались различные приближенные методы термодинамического расчёта, основанных на понятии о теоретической тарелке. Под теоретической тарелкой понимается такая ступень контакта, на которой осуществляется изменения концентрации фаз от рабочего до равновесного состояния.

Термодинамический расчёт позволяет определить максимальную разделяющую способность колонны, поскольку теоретическая тарелка характеризует предельное состояние массообмена при контакте фаз.

Истинное распределение концентраций и потоков по высоте аппарата, количество реальных тарелок того или иного типа, оптимальное место ввода питания и другие показатели, характеризующие работу аппарата, могут быть найдены только с помощью кинетического расчёта, т.е. с учётом реально протекающего процесса массопередачи между газом и жидкостью.

Точный расчёт разделения многокомпонентных смесей – задача чрезвычайно трудная.

Сравнение различных приближённых методов показало, что с достаточной для практики точностью даёт результаты наиболее близких к реальным расчёт по методу Крамера.

jа,i=;

где:

jа,i – степень извлечения;

Ai – фактор абсорбции i-того компонента;

N – число теоретических тарелок;

Lo – расход «тощего» абсорбента;

Ki – константа равновесия i-того компонента при средней эффективной температуре абсорбции;

Vi – расход сухого газа;

По данной математической модели в ведущих научно-исследовательских организациях нефте- и газопереработки разработаны программы расчёта процесса абсорбции на ЭВМ.

- МЕХАНИЧЕСКИЙ РАСЧЕТ

4.1. Выбор материалов и типа электродов

Параметры абсорбера 32 С02

Колонна работает при следующих технических параметрах :

Рабочее давление – 1,3 мПа

Расчетное давление – 1,6 мПа

Рабочая температура : t min = - 40 °C

t max = 50С

С учётом рабочей среды и режимов эксплуатации для изготовления абсорбера выбираем сталь повышенной прочности (низколегированную) 09Г2С - 12 ГОСТ 5520 - 79 ( П -2 , стр. 122, ОСТ 26 291-94) из-за высокого содержания H2S в среде аппарат обязательно после изготовления подвергнуть термообработке (нормализация 920°С). Рабочая температура стали от -40 до +475 0С давление не ограничено.

Химический состав стали: C £ 0.12 % ; Si = 0,5-0,8 % ; Mn = 1,3-1,7 % ; S £ 0,04 % ; P £ 0,04 % ; Ni = 0,3 % ; Cn = 0,15-0,35 % ; Tc = 0,01-0,03 % .

Рабочая среда : H2S – 0,003 % ; RSH – 0,02 % ; O2 – 0,3 % ; газ – С1-С5 . Среда взрывоопасная, токсичная, коррозионная.

Сварка корпуса под слоем флюса: проволока ГА-2246-70

Варка штуцеров ручная электро-дуговая сварка: электроды типа Э50А- ГОСТ 9467-79.

Контроль сварных соединений:

Корпуса – 100% рентгенография

Варка штуцеров – 100% УЗК

(² Правила устройства и безопасной эксплуатации сосудов, работающих под давлением ² приложение таблица 6) ОСТ – 291 – 94.

4.2. Определение толщины стенки обечайки

Гладкие цилиндрические обечайки, нагруженные избыточным внутренним давлением

где : Sр – расчётная толщина обечайки, м;

с – поправка толщины обечайки, м

с − 0,003 м

где : [] - допускаемое напряжение стали 09Г2С

по ГОСТ 14249 - 89 (при Т = 100°С).

[] = 177 МПа (П - 1 , таб. 5 стр.55)

φр − коэффициент прочности продольного сварного шва при автоматической сварки и 100% контроля по ГОСТ 14249-89.

φр = 1 (П - 4, таб. 20, стр.71)

D - внутренний диаметр аппарата

D = 2,2 м

Р - рабочее давление

Р = 1,6 МПа

Примем S = 18 мм

С = С1 + С2 + С3,

Где С1 – прибавка для компенсации коррозии и эрозии, 0,0003 м;

С2 - прибавка для компенсации минусового допуска 0,0008 м;

С3 – прибавка технологическая м.

С = 0,003 + 0,0008 = 0,0038 м

Принимаем ближайшую, большую стандартную толщину листа 0,018 м.

Проверяем по условию применения расчетных формул, для обечаек и труб при D≥ 0,2 м

0,006 ≤ 0,1

Условие выполняется.

Допускаемое внутреннее избыточное давление из условия прочности.

4.3. Расчёт днища по ГОСТ 14249-89.

Материал днища - сталь 09Г2С – 12 ГОСТ 5520 – 79.

Толщина стенки S1, м:

S1≥S1p + C,

Где S1p – расчетная толщина стенки днища (крышки)

С = 0,003 + 0,008 + 0,0002 = 0,004

где R – радиус кривизны вершины днища, м

Н - высота днища, 0,55 м

Для эллиптических днищ с Н = 0,25*D, R=D

H= 0.25*2.2 = 0.55м

R=D=2.2 м

S1p ≥ 0.011 + 0.004 = 0.015 м

По ГОСТ 6533-78 выбираем днище эллиптическое, отбортованное, стальное, с толщиной стенки S1 = 0.018 м, длина цилиндрической части отбортовки днища h1 = 0.06 м, масса 815,4 кг, V =1615,5.

Допускаем избыточное внутреннее давление [р], мПа

Проверяем по условию применения расчетных формул для эллиптических днищ по условию:

0,002 ≤ 0,006 ≤ 0,1

Условие выполняется.

4.4.Проверка корпуса аппарата на давление гидравлического испытания

РГ = РПР + Н1*10-2

Где: РГ – давление гидравлического испытания сосуда, мПа;

РПР – пробное давление в сосуде, мПа;

Н1 – высота столба воды, 21,5 м.

Где: - допускаемое напряжение стали 09Г2С при температуре 200С, 196 мПа (П – 1, таб.5, стр.55 ГОСТ 14249-89);

- допускаемое напряжение стали 09Г2С при температуре 1000С, 177 мПа (П – 1, таб.5, стр.55 ГОСТ 14249-89);

РГ = 2,214 + 21,5 * 10-2 = 2,429 мПа

Условие прочности выполняется

4.5.Определение минимального и максимального веса аппарата

G1 – вес аппарата (включая вес обслуживающих площадок, внутренних устройств, рабочей среды ) в рабочих условиях, Н;

G2 – вес аппарата в условиях испытания, Н;

G3 – максимальный вес аппарата в условиях монтажа, Н;

G4 – минимальный вес аппарата в условиях монтажа после установки его в вертикальное положение, Н

Вес цилиндрической обечайки Gоб, Н:

где: Rоб.н – наружный радиус аппарата 1,118 м;

Rоб.вн – внутренний радиус аппарата 1,1 м;

Ноб – высота обечайки 20,1 м;

γ – удельный вес материала 78500 Н/м3.

S – исполнительная толщина обечайки 0,018 м

Gоб = 3,14*(1,1182*1,12)*20,1*78500 = 198177,96 Н

Вес эллиптического днища Gдн, Н

Gдн = 8154 Н

Вес сетчатой тарелки Gтр , Н

где: ST – толщина тарелки, 0,003 м

Gтр = 3,14*1,12*0,003*78500 = 894,7587 Н

Принимаем вес одной тарелки вместе с креплением 2000Н

Вес опорной обечайки Gоп, Н

Gоп = π*(R2оп.н-R2оп.вн)*Ноп*γ

Где: Rоп.вн – внутренний радиус опорной обечайки, 1,1 м;

Rоп.н – наружный радиус опорной обечайки, 1,11 м

Ноп – высота аппаратной обечайки аппарата обечайки, 1,7 м

Sоп – исполнительная толщина опорной обечайки аппарата 0,01м

Gоп = 3,14*(1,112-1,12)*1,7*78500 =9261 Н

G4 = Gоб+2*Gдн+Gоп

G4 = 198177,96+2*815,4+9261 = 20906,9 Н

Принимаем G4 209070 Н

G1 = G4+5*Gпл+20*Gтр+Gср+Gкуб

Где: Gпл – вес одной обслуживающей площадки 15000 Н

Gср – вес рабочей среды, Н

Gср = 3,14*1,12*0,1*20*1000 = 75988 Н

Gкуб = 78000Н

G1 = 209070+5*15000+20*2000+75988 = 400058 Н

G2 = G4+5*Gпл+Gжил+20*Gтр

Где: Gжил – вес жидкости заполняющей аппарат при гидроиспытании, Н;

Gжил = π*R2об.вн* Ноб*γжид+2*V* γжид

где: γжид – удельный вес жидкости 10000 Н

V – объем эллиптического днища 1615,5 м3

Gжид = 3.14*1.12*20.1*1000+2*1.6155*1000 = 795989,4 Н

G2 = 209070+5*15000+795989.4+20*2000 = 1120059,4 Н

G3 = G4+Gпл+20*Gтр

G3 = 209070+5*15000+20*2000 = 324070 Н

4.6. Определение размеров и толщины стенки нижнего люка-лаза

Для обслуживания колонны необходимо обеспечить возможность доступа человека во внутрь и извлечение внутренних устройств. Для этого в колонне предусмотрены 5 люк – лазов Д1 – Д5 с внутренним диаметром d = 0,45 м..

Конструкция состоит из штуцера, фланца и крышки фланца. Штуцер люка-лаза изготовлен из стали 09Г2С.

Расчетный диаметр отверстия в стенке обечайки при наличии штуцера с круглым поперечным сечением, ось которого совпадает с нормалью к поверхности в центре отверстия dр, м

dp = d+cs

где: cs – сумма прибавок к расчетной толщине стенки штуцера, 0,003м

d- внутренний диаметр штуцера, мм

dp= 0,45+2*0,003 = 0,456 м

Расчетная толщина стенки штуцера нагруженного внутренним давлением s1p , м;

где: d - - допускаемое напряжение стали 09Г2С при расчетной температуре 1000С, 177 мПа (П – 1 таб.5, стр.55 ГОСТ 14249-89)

- коэффициент прочности продольного сварного соединения штуцера.

Толщина стенки штуцера с учетом прибавки на коррозию:

s1 = 0.002+0.003 = 0.005 м

Принимаем s1 = 0,007м

Расчет длины штуцера:

Принимаем l = 0.15 м

Ширина зоны укрепления в обечайках, L0, мм

где: dш- внутренний диаметр штуцера, 0,45 м

s – исполнительная толщина стенки обечайки 0,018 м

Расчет ширины укрепляющего кольца:

S2 = 0.018 (исполнительная толщина укрепляющего кольца)

S = 0,018 (исполнительная толщина стенки обечайки)

Принимаем Lк = 0,15 м

Отношение допустимых напряжений для штуцера

= 1

= 1, так как материал обечайки и штуцера один и тот же.

Расчетный диаметр не требующего дополнительного укрепленияd0p, м:

Расчетный диаметр одиночного отверстия, не требующего дополнительного укрепления, при наличии избыточной толщины стенки сосуда d0, м

Если расчетный диаметр одиночного отверстия удовлетворяет условию

dp<d0

0,456<0,2749

Условие не выполняется. Укрепление отверстия сделаем, увеличив толщину стенки штуцера.

Условие укрепления одиночного отверстия без накладного листа.

Расчет укрепления отверстия dор

0,003>0,00191

Минимальные размеры сечения сварных швов, соединяющих приварные штуцера и укрепляющие кольца с корпусом колоны:

и (минимальные размеры сварных швов)

0,0349 > 0.01222

Условие выполняется

4.7.Расчет фланца нижнего люка-лаза

Расчет фланцевого соединения проводим по ОСТ 26-373-78, для приварных фланцев.

Материал фланца:

Нормализованная упаковка Гр IV КП245 ГОСТ 8479-70 сталь 09Г2С ГОСТ 5520-79

Расчетное давление р = 1,6мПа;

Внутренний диаметр фланца Dвн = 0,45 м;

Материал шпилек и гаек 30ХМА;

Допускаемое напряжение шпилек [σБ] = 230 мПа, таб. 3,25;

Допускаемое напряжение в месте соединения втулки с плоскостью фланца [σф1] = σт.ф

Где: σт.ф – предел текучести материала фланца 265,5 мПа, (таб.9 стр61, ГОСТ 14249-89)

Допускаемое напряжение в месте соединения втулки с обечайкой, при

р ≤ 4 мПа:

[σ] ф0 = 0,003*Е

где: Е – модуль продольной упругости 1,91*105 мПа, (таб.19 стр. 70, ГОСТ 14249-89)

[σ] ф0 =0.003*1.91*105 = 573 мПа

Принимаем фланец цельного типа под паронитовую прокладку .

Меньшая толщина конической втулки фланца S0≤1,35*S, но S0-S≤0,005 м

S0 ≤ 1,35*0,007

S0 ≤ 0,0243

Принимаем S0=0,007 м

0,007-0,01 ≤ 0,005

Условию удовлетворяет.

Отношение большей толщины втулки фланца к меньшей (для приварных встык фланцев):

, ( рис. 3,34 ОСТ 26-373-78)

большая толщина втулки фланца s, м:

s1 = β*s0

s1 = 1,9*0,007 = 0,0133

Принимаем толщину втулки = 0,018 м

Длина втулки приварного встык фланца l, м

l ≥ 3*(s1-s0)

l ≥ 3*(0,018-0,007)

l ≥ 0,033 м

Принимаем l = 0,045 м

Выбираем диаметр шпилек dБ по таб. 3,29 ОСТ 26-373-78, dБ = М20

Диаметр окружности, по которой располагаются шпильки, для приварных встык фланцев DБ, м:

DБ ≥ D+2* ( s1+dБ+0,006)

DБ ≥ 0,45+2*(0,034+0,02+0,006)

DБ ≥ 0,57 м

Наружный диаметр фланца Dф, м:

Dф ≥ DБ + а,

Где: а – размер, определяемый по таб. 3,30, ОСТ 26-373-78, а = 0,040м

Dф ≥ 0,57 + 0,040

Dф ≥ 0,61 м

Наружный диаметр прокладки Dп, м:

Dп = DБ – е,

Где: е – размер определяемый по таб. 3,30, ОСТ 26-373-78.

Для плоской паронитовой прокладки е = 0,03 м.

Dп = 0,57- 0,03 = 0,54 м

Средний диаметр прокладки Dп.с, м:

Dп.с = Dп – bп,

Где: bп – ширина уплотнительной прокладки в зависимости от конструкции , материала и диаметра аппарата, м

bп = 0,015 м, таб.3,28, ОСТ 26-373-78

Dп.с =0,54-0,015 = 0,525 м

Эффективна ширина плоской прокладки bе , м:

По таблице 3.31 ОСТ 26-373-78 выбираем расчетные параметры прокладки

m = 2,5 q = 20

Ориентировочное число шпилек zБ , шт.

zБ = π*D/tБ

где: tБ – шаг шпилек.

По таблице 3,32, ОСТ 26-373-78 принимаем шаг tБ = (3÷3,8)*dБ

tБ = (3÷3,8)*0,02 = 0,06÷0,076 м

Окончательно принимаем zБ =28 шт.

Принимаем фланец цельного типа под плоскую паронитовую прокладку.

D = 450 мм; Dф = D1 = 590 мм; DБ = D2 = 550 мм; Dпс = D3 = 514 мм; D4 = 522 мм; D5 = 513; D6 = 464 мм; D7 = 486 мм; а1 = 12мм; b = 35 мм; Н = 70 мм; а = 13,5 мм; d = 23 мм;

шпильки М20; количество шпилек zБ = 24 шт.

Определяем вспомогательные величины: по рис. 3,35 ОСТ 26-373-78 при

β = 2 определяем коэффициент χ = 1,55;

Эквивалентная толщина втулки фланца sЕ , м

sЕ = χ*s0;

sЕ = 1,55*0,018 = 0,028 м

Ориентировочная толщина фланца h, м:

где: λ – коэффициент, определяемый по рис. 3.36, ОСТ 26-373-78,

λ = 0,5

Безразмерный параметр ω

Ω =[1+0,9*λ*(1+ψ1*j2)]-1

Где: ψ1 = 1,28*lgK;

J = h/sЕ – эффективная толщина втулки;

К = Dф/D

J = 0,056/0.028 = 2

K =0.590/0.45 = 1.3

Ψ1 = 1.28*lg1.3 = 0,14

Ω = [1+0,9*0,5*(1+0,14*1,242)]-1 = 0,17

Безразмерные параметры:

Т=1,82 рис.3.38, ОСТ 26-373-78;

Ψ2 = 8 рис. 3.39, ОСТ 26-373-78;

Ψ3 = 1,4 рис. 3.4, ОСТ 26-373-78;

Угловая податливость фланца уф, 1/МН*м:

где: Еф – модуль продольной упругости, Еф = 1,91*105 мПа, при температуре 1000, (таб. 19, стр.70, ГОСТ 14249-89)

1/МН*м

4.8. Выбор материала и конструкции прокладки

В зависимости от расчетного давления 1,6 мПа и максимальной расчетной температуры 1000С, выбираем плоскую паронитовую прокладку. По таб. 3.31, ОСТ 26-373-78 выбираем расчетные параметры прокладки:

M = 2,5 - коэффициент удельного давления на прокладку, показывающий во сколько раз удельное давление должно быть больше внутреннего давления, что бы было выполнено условие герметичности;

Q = 20 – удельное давление, которое необходимо создать на поверхности прокладки для ее смятия, мПа.

Материал шпилек и гаек сталь 30ХМА ГОСТ 4543 – 71..

4.9. Расчет плоской крышки люка-лаза

На люки-лазы устанавливаем плоские круглые крышки с дополнительным моментом.

Толщина плоской крышки s1 , м:

s1 = s1p+c

где: К0 – коэффициент ослабления;

К6 – безразмерный коэффициент.

К0 = 1, так как крышки без отверстий;

= 177 мПа, ГОСТ 14249, стр.55, таб.5

где: D2 – диаметр болтовой окружности, 0,55 м;

Dп.с – средний диаметр прокладки, 0,514м

где: RП – сила реакции прокладки в рабочих условиях, Н;

QД – нагрузка, действующая на фланцевое соединение от внутреннего избыточного давления, Н

;

Н*м;

Dp = Dп.с = 0,575 м, ГОСТ 14249-89, стр.32;

s1= 0.03+0.003 = 0.033м;

Принимаем толщину плоской крышки с дополнительным краевым моментом s1=sкр=0,035 м;

Толщину плоской круглой крышки с дополнительным краевым моментом в месте уплотнения принимаем s2 = 0,03 м;

Толщину края плоской круглой крышки с дополнительным краевым моментом (фланцевая часть), принимаем s3 =hкр = 0,027 м;

Плоскую фланцевую крышку изготавливаем из нормализованной поковки гр.IV КП 245 ГОСТ 8479-70, сталь 09Г2С-12 ГОСТ 5520-79.

Угловая податливость плоской фланцевой крышки укр, 1/МН*м

где: sкр – толщина плоской крышки, м;

hкр – толщина фланцевой части крышки, м;

Ккр = Dф/Dп.с;

Ккр =0,735/0,575 = 1,28

Линейная податливость прокладки

Еn = 2000 (определяем по таблице 3.31 ОСТ 26-373-78)

4.9.1. Расчет шпильки люка-лаза и выбор материала шпильки и гайки по ГОСТу

Шпильки и гайки изготавливаем из стали 30ХМА.

Расчетная длина шпильки с двумя гайками 1Б0 , мм:

1Б = 1Б0+0,56*d,

где: 1Б0 – длина шпильки между опорными поверхностями гаек, мм;

d – диаметр шпильки, мм;

1Б0 = s2 + b +3

1Б0 = 10+35+3 = 48 мм;

Принимаем 1Б0 = 50 мм;

1Б = 50+0,56*20 = 61,2 мм;

линейная податливость шпилек уБ , м/МН:

где: - площадь поперечного сечения шпильки 2,35*10-4 м2 таб.3.30 ОСТ 26-373-78

= 1,91*105 мПа

4.9.2. Расчет фланцевого соединения, работающего под действием внутреннего давления

Болтовая нагрузка в условиях монтажа до подачи внутреннего давления:

РБ1 = max {α*QД+Rп; π*Dп.с*bE*q};

α*QД+Rп = 0,079*0,379+0,06 = 0,089 МН

π*Dп.с*bE*q = 3,14*0,514*0,075*20 = 0,242 МН

РБ1 =0,242 МН;

Болтовая нагрузка в рабочих условиях РБ2 , МН

РБ2 = РБ1+(1-α)*QД + Qt

Где: Qt – усилие возникающее от температурных расширений

При расчетной температуре 1000С температурное расширение очень не значительно, следовательно Qt = 0.

РБ2 =0,591 МН;

Приведенные изгибающие моменты в диаметральном сечении фланца М0, МН*м:

М01 = 0,5* РБ1*( DБ -Dп.с);

М01 = 0,5*0,242*(0,55-0,514) = 0,004 МН*м

За расчетное значение М0 принимаем большее из значений М01 и М02

М0 = 0,035 МН*м

Условие прочности шпилек:

Крутящий момент на ключе при затяжке шпилек по рис. 3.41 ОСТ 26-373-78:

Мкр = 0,75*103 МН*м

Максимальное напряжение в сечении s1 фланца (в месте соединения втулки с плоскостью фланца)

где: Т – безразмерный параметр, 1,82 рис. 3.38 ОСТ 26-373-78;

s1 – большая толщина втулки фланца 0,034 м;

D* = D+s0 , при D<20*s1 и ψ3>1

s0 = 0.013м

ψ3 = 1,1 рис. 3.40 ОСТ 26-373-78;

D* =0,45+0,018 = 0,468 м;

Максимальное напряжение в сечении s0 фланца (в месте соединения втулки с обечайкой):

σ0 = ψ3* σ1

σ0 =1,028*1,1 = 1,31 мПа

Напряжения во втулке фланца от внутреннего давления:

Условие прочности фланца в сечении s1:

Допускаемое напряжение для сечения толщиной s1 =0.034 м

где: - предел текучести материала фланца при нормальной температуре, для стали 09Г2С 280 мПа (таб.9, стр.90, ГОСТ 14249-89)

ή – коэффициент учитывающий свойства среды (для взрывоопасных и токсичных сред ή = 0,85÷0,90)

≤0,9*280;

≤252 мПа;

112,8≤252

Условие прочности фланца в сечении s0:

Допускаемое напряжение для сечения s0 определяем, учитывая возможность появления упруго пластического состояния:

= ε0*Е20* ή,

где: ε0 – предельное значение относительной пластической деформации в крайнем волокне ε0 = 0,002;

Е20 – модуль упругости при нормальной температуре, 1,99*105 мПа (таб. 19, стр.70, ГОСТ 14249-89)

= 0,002*1,99*105*0,9 = 358,2 мПа

20,8 ≤ 358,2 мПа

Условие прочности фланца соблюдается.

Угол поворота фланца θ, рад

где: = 0,009, при D ≤ 2000 мм

0,0004 ≤ 0,009

Условие выполняется.

4.9.3. Определение ветровых нагрузок и моментов, действующих на аппарат

Высокие вертикальные аппараты нефтегазодобывающих заводов обычно устанавливают на открытом воздухе, и они подвержены действию ветра. Ветровые силы действуют на аппарат в горизонтальной плоскости, создавая изгибающий и опрокидывающий момент.

При расчете на ветровые нагрузки аппарат рассматриваем в трех состояниях: при рабочих условиях; при гидроиспытании; при монтаже.

Для расчета ветровых нагрузок и моментов аппарат делим по высоте на три одинаковых участка. Корпус колонны разбиваем на два одинаковых участка принимая массу колонны для разных условий равномерно распределенной по высоте . Третьим участком выделяем опорную обечайку. Отсчет высоты участков ведется от фундамента колонны.

Расчет аппарата производим по ГОСТ Р51273-99.

4.9.4. Определение периода собственных колебаний

При расчете периода собственных колебаний аппарата рассматриваем как упруго защемленный стержень.

Период основного тона собственных колебаний аппарата, постоянного сечения с приблизительно равномерно распределенной по высоте массой аппарата Т, с:

где: С1 – коэффициент неравномерности сжатия грунта, равный 6*107 Н/м3;

Е – модуль продольной упругости 1,91*105 мПа (таб.19, стр.70, ГОСТ 14249-89);

Н – высота аппарата 22,6 м;

g – ускорение силы тяжести 9,81 м/с2;

G – общий вес аппарата, Н;

I - момент инерции верхнего основного металлического сечения аппарата относительно центральной оси, м4;

IF – минимальный момент инерции подошвы фундамента, м4.

где: DH – наружный диаметр аппарата 2,236 м;

DB – внутренний диаметр аппарата 2,2

Период основного тона собственных колебаний аппарата при рабочих условиях, G11 = 400058 Н

При монтаже, G4 = 209070 Н:

При гидроиспытании, G2 = 1120059 Н:

4.9.5. Определение расчетного изгибающего момента от ветровой нагрузки

Расчетный изгибающий момент в сечении на высоте х0

где: Рi – ветровая нагрузка на I – м участке;

m – число площадок над расчетным сечением;

n – число участков аппарата над расчетным сечением;

хi – расстояние до середины I – го участка от поверхности земли, м;

х0 – высота расчетного сечения аппарата от поверхности земли, м;

Мvj – изгибающий момент от действия ветра на обслуживающую j – ю площадку в сечении на высоте х0, Н*м.

х1 = 17,655 м;

х2 = 7,205 м;

х3 = 0,99 м;

где: - средняя составляющая ветровой нагрузки на i – м участке;

- пульсационная составляющая ветровой нагрузки на i - м участке.

где: - нормативное значение средней составляющей ветровой нагрузки на середине i – го участка аппарата, Н/м2;

Di – наружный диаметр i – го участка аппарата, м;

Hi – высота i – го участка аппарата, м.

D1 = D2 = 2.2+0.018+0.018 = 2.236 м, наружный диаметр колонны;

D3 - 2,233 м, наружный диаметр опорной обечайки;

h1 = h2 = 10.45

h3=1.7 м, высота опорной обечайки;

где: - нормативное значение ветрового давления по таб. 1, стр.4

К – аэродинамический коэффициент по таб. 2, стр. 5

- коэффициент, учитывающий изменение ветрового давления по высоте аппарата, по рис.4, стр.5 , или по формуле:

q0 = 380 Н/м2;

1,28

1,14

1

К = 0,7

380*1,28*0,7 = 340,48 Н/м2;

380*1,14*0,7 = 303,24 Н/м2;

380*1*0,7 = 2,66 Н/м2;

Р1st = 340,48*2,236*10,45 = 7955,724 Н

Р2st = 303,24*2,236*10,45 = 7085,566 Н

Р3st = 266*2,233*1,7 = 1009,762 Н

где: - коэффициент пространственной корреляции пульсаций давления ветра, по рис.7, стр.7 , или по формуле;

Gш – вес i – го участка аппарата, Н;

- коэффициент динамичности по рис.5, стр.6, или по формуле;

- приведенное относительное ускорение центра тяжести вес i – го участка, м/с2.

Таблица 3-масса участка колонны.

|

№ |

Для рабочих условий, Н |

Для условий испытания, Н |

Для условий монтажа, Н |

|

G1 |

199565.95 |

555399 |

157404,5 |

|

G2 |

199565.95 |

555399 |

157404,5 |

|

G3 |

926.1 |

9261 |

9261 |

|

∑ |

400058 |

1120059,1 |

324070 |

Для рабочих условий:

При монтаже:

При гидроиспытании:

где: - относительное перемещение i – го участка;

mi-коэффициент пульсации давления ветра для середины i – го участка на высоте хi, по рис. 6, стр. 6;

z – число участков.

где: - коэффициент по рис. 2, стр.34 , или по формуле:

где: λ,γ – коэффициенты по рис. 3, стр.3, или по формулам:

Н1=Н2= 10,45 м

Н3= 1,7 м

I1= I2 = 0.0771 м4;

где: DBI – внутренний диаметр опорной обечайки аппарата 2,233 м;

DHI – наружный диаметр опорной обечайки аппарата 2,213 м;

Относительное перемещение центров тяжести участков:

Коэффициент пульсации давления ветра для середины i-го участка на высоте хi , по рис.6, стр. 6:

m1 = 0,54

m2 = 0,55

m3 = 0,6

Приведенное относительное ускорение центра тяжести i-го участка:

Для условий гидроиспытания:

Для условий монтажа:

Пульсационная составляющая ветровой нагрузки на i-м участке для рабочих условий:

Р1dyn = 0,85*199565,95*1.867*0,02548 = 8069,546 Н

Р2dyn = 0,85*199565,95*1.867*0,00777 = 2460,768 Н

Р3dyn = 0,85*9261*1.867*0,003268 = 1034,979 Н

Для условия гидроиспытания:

Р1dyn = 7654 Н

Р2dyn = 2333,827 Н

Р3dyn = 981,8283 Н

Для условий монтажа:

Р1dyn = 9054,188 Н

Р2dyn = 2760,656 Н

Р3dyn = 1161,275 Н

Вторая нагрузка на i-м участке для рабочих условий:

Р1 = 7955,724+8069,546 = 16025,27 Н

Р2 = 7085,566+2460,768 = 9546,334 Н

Р3 = 1009,762+1034,979 = 2044,741 Н

Для условия гидроиспытания:

Р1 = 15609,81 Н

Р2 = 9419,393 Н

Р3 = 1991,59 Н

Для условий монтажа:

Р1 = 17009,91 Н

Р2 = 9846,222 Н

Р3 = 2171,037 Н

Изгибающий момент в сечении на высоте х0 от действия ветровой нагрузки на обслуживающую j-ю площадку.

Для обслуживания люков-лазов на аппарате предусмотрены три одинаковые обслуживающие площадки.

где: К – аэродинамический коэффициент по таб. 2, стр. 5

- коэффициент, учитывающий изменение ветрового давления по высоте аппарата, по рис.4, стр.5;

Аj – площадь, ограниченная контуром j-й площадки, м2;

mi-коэффициент пульсации давления ветра по рис. 6, стр. 6;

- коэффициент динамичности по рис.5, стр.6;

хi – расстояние до середины j – й площадки от поверхности земли, м;

- коэффициент по рис.8, стр.8.

Таблица 4 Обслуживающие площадки

|

Обслуживающая площадка |

Суммарная площадка Аj, м2 |

Координаты хi, м |

mi |

||

|

Верхний люк-лаз |

10,76 |

20,7 |

1,26 |

0,68 |

1,32 |

|

Средний люк-лаз |

10,76 |

12,2 |

1,12 |

0,72 |

0,7 |

|

Нижний люк-лаз |

10,76 |

2,7 |

0,74 |

0,88 |

0,12 |

К = 0,85;

- для трех условий эксплуатации берутся из предыдущих расчетов

Изгибающий момент в сечении Е-Е на высоте х0 от действия ветровой нагрузки на обслуживающую площадку верхнего люка-лаза, для рабочих условий, при

х0 = 0,0м

Мv1 = 205073,2 Н*м

Мv2 = 81003,15 Н*м

Мv3 = 7970,795 Н*м

Для условия гидроиспытания:

Мv1 = 219020,3 Н*м

Мv2 = 7970,795 Н*м

Мv3 = 8096,187 Н*м

Для условий монтажа:

Мv1 = 199139,6 Н*м

Мv2 = 79261 Н*м

Мv3 = 7917,448 Н*м

Изгибающий момент в сечении Г-Г при х0 = 1,7м, для рабочих условий

Мv1 = 188272 Н*м

Мv2 = 69715,83 Н*м

Мv3 = 2932,146 Н*м

Для условия гидроиспытания:

Мv1 = 201076,4 Н*м

Мv2 = 73238,31 Н*м

Мv3 = 2998,588Н*м

Для условий монтажа:

Мv1 = 182824,5 Н*м

Мv2 = 7917,448 Н*м

Мv3 = 2392,388 Н*м

Расчетный изгибающий момент в сечении Е-Е при х0 = 0,0м, для рабочих условий

Мv = 647778,9Н*м

Для условия гидроиспытания:

Мv = 580516,9 Н*м

Для условий монтажа:

Мv = 659719,4 Н*м

Расчетный изгибающий момент в сечении Г-Г при х0 = 1,7м, для рабочих условий

Мv = 569155,7 Н*м

Для условия гидроиспытания:

Мv = 578221,6 Н*м

Для условий монтажа:

Мv = 602909,9 Н*м

Схема аппарата для расчёта на ветровую нагрузку.

4.9.6. Проверка корпуса аппарата на прочность и устойчивость формы

При расчете аппарата проверяем следующие сечения:

- Поперечное сечение опорной обечайки в месте присоединения к корпусу, сечение Г-Г;

- Поперечное сечение опорной обечайки в местах расположения отверстий, сечение Д-Д;

- Поперечное сечение опорной обечайки в месте присоединения нижнего опорного кольца, сечение Е-Е.

4.9.6.1. Проверка прочности корпуса аппарата

Продольные напряжения σх в сечении Г-Г, для рабочих условий эксплуатации аппарата, при F = F1 = G1 , М = Мv = MG1 + Mv1, р = р1 ГОСТ Р 51274-99, таб.1, стр.4

Таблица 5 Осевые сжимающие усилия для расчетных сечений

|

Расчет. сечения |

рабочие условия F, Н |

условия гидроиспытания F, Н |

условиz монтажа F , Н |

|

Г-Г |

399131 |

1119132 |

208143 |

|

Д-Д |

399482 |

1119483 |

208494 |

|

Е-Е |

400058 |

1120059 |

209070 |

Продольное напряжение на наветренной стороне:

где: F – осевое сжимающее усилие, МН;

р – расчетное давление, мПа;

D – внутренний диаметр аппарата, м;

М – расчетный изгибающий момент, МН*м;

S – толщина стенки, м.

Продольное напряжение на подветренной стороне:

Кольцевые напряжения σу для рабочих условий:

Эквивалентные напряжения σЕ на наветренной стороне для рабочих условий:

Эквивалентные напряжения σЕ на подветренной стороне для рабочих условий:

Продольные напряжения σх в сечении Г-Г, для условий монтажа аппарата, при F = F3 = G3, М = Мv = MG3 + Mv3, р = 0 ГОСТ Р 51274-99, таб.1, стр.4

Продольное напряжение на наветренной стороне:

Кольцевые напряжения σу для условий монтажа:

-10,04

Продольное напряжение на подветренной стороне:

-32,4

Кольцевые напряжения σу для условий монтажа:

0

Эквивалентные напряжения σЕ1 на наветренной стороне для условий монтажа:

10,4

Эквивалентные напряжения σЕ2 на подветренной стороне для условий монтажа:

32,4

Проверяем условия прочности на наветренной стороне в сечении Г-Г:

где: - допускаемое напряжение для материала корпуса аппарата пи расчетной температуре 1000С, 177 мПа, (П-1, таб. 5, стр. 55, ГОСТ 14249-89):

φ – коэффициент прочности сварного шва при автоматической сварке и 100% контроля по ГОСТ 14249-89, φр = 1,0 (П-4, таб. 20, стр. 71)

Условия выполняются

Проверяем условия прочности на подветренной стороне в сечении Г-Г:

Условия выполняются

4.9.6.2. Проверка устойчивости корпуса аппарата

Аппарат работает под избыточным внутренним давлением (для рабочих условий).

где: - допускаемое осевое сжимающее усилие, Н, ГОСТ 14249-89;

- допускающий изгибающий момент, Н*м.

где: - допускаемое осевое сжимающее усилие из условий прочности при φ = 1, Н;

- допускаемое осевое сжимающее усилие в пределах упругости из условий устойчивости, Н.

где: - допускаемое осевое сжимающее усилие, определяемое из условия местной устойчивости в пределах упругости, Н;

- допускаемое осевое сжимающее усилие, определяемое из условия общей устойчивости в пределах упругости, Н;

где: nу – коэффициент запаса устойчивости для рабочих условий 2,4

где: λ – гибкость колонны

где: l ==1,7 м

lПР = 2*1,7 = 3,4 м

λ = 4,340

Допускающий изгибающий момент:

где: - допускающий момент из условия прочности при φ = 1, Н*м

- допускаемый изгибающий момент из условия устойчивости в пределах упругости, Н*м.

9611049,07Н*м

Проверка устойчивости аппарата для рабочих условий (сечение Г-Г):

0,08≤1,0

Проверка устойчивости аппарата для условий гидроиспытания при bу = 1,8 (сечение Г-Г)

F = 16604632.8 Н*м

0,12≤1,0

Условие выполняется.

5.9.7. Расчет толщины стенки опорной обечайки

В качестве материала для опорной обечайки принимаем листовую сталь 09Г2С с толщиной S3 = 10 мм. Высота обечайки 1700 мм, внутренний диаметр 2,2 мм. В обечайке для возможности контроля во время ремонтов днища колонны предусмотрено отверстие, укрепленное цилиндрической обечайкой. Толщина стенки 10 мм, длина 250 мм, внутренним диаметром 450 мм.

4.9.7.1. Проверка прочности опорной обечайки

Продольные напряжения σх в сечении Г-Г , для рабочих условий эксплуатации аппарата, при F = F1 = G1, M = Mv = MG1 + MV1, ГОСТ Р 51274-99, таб. 1, стр. 4

Продольное напряжение на наветренной стороне:

σх1 = 13,14 мПа

Продольное напряжение на подветренной стороне:

σх2 = -29,65 мПа

Кольцевые напряжения σу для рабочих условий:

σу = 0 мПа

Эквивалентные напряжения σЕ1 на наветренной стороне для рабочих условий:

σЕ1 = 13,14 мПа

Эквивалентные напряжения σЕ2 на подветренной стороне для рабочих условий:

σЕ2 = 29,65 мПа

Продольные напряжения σх в сечении Г-Г , для рабочих условий эксплуатации аппарата, при F = F3 = G3, M = Mv = MG3 + MV3, ГОСТ Р 51274-99, таб. 1, стр. 4

Продольное напряжение на наветренной стороне:

σх1 =-1,4 мПа

Продольное напряжение на подветренной стороне:

σх2 = -44,88 мПа

Кольцевые напряжения σу для рабочих условий:

σу = 0 мПа

Эквивалентные напряжения σЕ1 на наветренной стороне для рабочих условий:

σЕ1 = 1,4 мПа

Эквивалентные напряжения σЕ2 на подветренной стороне для рабочих условий:

σЕ2 = 44,88 мПа

Проверяем условие прочности на наветренной стороне в сечении Г-Г:

1,4 мПа ≤ 177 мПа

Условия выполняются.

Проверяем условия прочности на подветренной стороне для рабочих условий в сечении Г-Г:

44,8мПа ≤ 177 мПа

Условия выполняются.

Продольные напряжения σх в сечении Д-Д принимаем равными в сечении Е-Е, для рабочих условий эксплуатации аппарата, при F = F1 = G1, M = Mv = MG1 + MV1, ГОСТ Р 51274-99, таб. 1, стр. 4

Продольное напряжение на наветренной стороне:

σх1 = 16 мПа

Продольное напряжение на подветренной стороне:

σх2 = -32,6 мПа

Кольцевые напряжения σу для рабочих условий:

σу = 0 мПа

Эквивалентные напряжения σЕ1 на наветренной стороне для рабочих условий:

σЕ1 = 16 мПа

Эквивалентные напряжения σЕ2 на подветренной стороне для рабочих условий:

σЕ2 = 32,6 мПа

Продольные напряжения σх в сечении Е-Е , для условий гидроиспытания аппарата, при F = F3 = G3, M = Mv = MG3 + MV3, ГОСТ Р 51274-99, таб. 1, стр. 4

Продольное напряжение на наветренной стороне:

σх1 = -1,3 мПа

Продольное напряжение на подветренной стороне:

σх2 = -44,9 мПа

Кольцевые напряжения σу для рабочих условий:

σу = 0 мПа

Эквивалентные напряжения σЕ1 на наветренной стороне для рабочих условий:

σЕ1 = 1,3 мПа

Эквивалентные напряжения σЕ2 на подветренной стороне для рабочих условий:

σЕ2 = 44 мПа

Проверяем условие прочности на наветренной стороне в сечении Е-Е:

1,3 мПа ≤ 177 мПа

Условия выполняются.

Проверяем условия прочности на подветренной стороне для рабочих условий в сечении Е-Е:

44,9мПа ≤ 177 мПа

Условия выполняются.

4.9.8. Расчет сварного шва, соединяющего опорную обечайку с корпусом аппарата

Проверка прочности сварного шва в сечении Г-Г при рабочих условиях:

где: - допускаемое напряжение для материала опорной обечайки при расчетной температуре, 177 мПа (ГОСТ 14249-89, таб. 5);

D0 – внутренний диаметр цилиндрической опорной обечайки, 3,71 м;

а – катет сварного шва в месте приварки опорной обечайки, 0,02м;

М – расчетный изгибающий момент, Н*м.

20,75 мПа ≤141,6 мПа

Условие прочности выполняются.

4.9.9 Расчет опорной обечайки в опасном сечении на прочность

Проверка устойчивости опорной обечайки в зоне отверстия, сечение Д-Д, расчетные нагрузки принимаются как в сечении Е-Е. Опорная обечайка нагружена осевым сжимающим усилием.

где: φ – коэффициент., определяемый по формулам.

где: А – площадь наиболее ослабленного поперечного сечения опорной обечайки, мм2;

W – наименьший момент сопротивления наиболее ослабленного сечения опорной обечайки, мм3;

Ys – координата центра тяжести наиболее ослабленного сечения опорной обечайки, 750 мм

s0 - исполнительная толщина стенки опорной обечайки, 10 мм

где: Rоп.вн – внутренний радиус опорной обечайки, 1,1 м

Rоп. н – внутренний радиус опорной обечайки, 1,11 м

А = 273576 мм2

где: - наружный диаметр опорной обечайки, 2220 мм

- внутренний диаметр опорной обечайки, 2200 мм

W = 28755335 мм3

φ1 = 5,6

φ2 = 1,08

φ3 = 0,34

Проверка устойчивости опорной обечайки для рабочих условий аппарата:

[F]П = 3.14*(2.2+0.01-0.003)*(0.01-0.003)*177*106= 8586245 Н

[F]Е1 = 7849811 Н;

lпр=2*0,66=1,32 м

λ = 2,83*1,5/(2,2+0,01-0,003) = 1,92

[F]Е2 = 1171552437 Н;

[F]Е = 7849811 Н;

[F] = 5793544,66 Н;

[М]n = 4722434.87 Н*м;

[М]Е = 889863126.1 Н*м;

[М] = 4722434.871 Н*м;

0,19≤1,0

Условие устойчивости выполняется

Расчётные сечения аппарата при расчёте на прочность корпуса опорной обечайки, нижнего опорного узла.

4.9.9.2.Выбор конструкции и расчет опорного кольца