ДИПЛОМНАЯ РАБОТА

Исследование структуры и свойств упрочняющих покрытий,

полученных при разных режимах нанесения

Аннотация

Дипломная работа содержит 88 страниц текстовой части, которая включает 20 рисунков, 5 таблиц, 30 источников библиографии.

Цель работы: Исследовать структуру и свойства упрочняющих покрытий, полученных методом электроискрового нанесения при различных режимах, а также компьютерное моделирование температурных полей а образцах при нанесении покрытий.

Задачи исследования:

1 Нанесение на образцы при различных режимах упрочняющих покрытий.

2 Исследовать поверхность образцов с покрытиями с помощью оптической микроскопии.

3 Измерить шероховатость поверхности образцов с покрытиями.

4 Измерить микротвердость напыленных образцов.

5 Освоить комплекс ANSYS. Смоделировать в комплексе ANSYS, изменение от времени температурных полей в образце при нанесении на его поверхность нагретой капли упрочняющего покрытия.

Abstract

Degree work contains 88 pages of the text part, which includes 20 drawings, 5 tables, 30 sources to bibliographies.

The Purpose of the work: Research the structure and characteristic упрочняющих on-крытий, got by method электроискрового fixings under different mode, as well as computer modeling by warm-up flap but sample at fixing covering.

The Problems of the study:

1 Fixing on sample under different mode упрочняющих on-крытий.

2 Research the surface a sample with covering by means of optical микроскопии.

3 Measure the roughness to surfaces sample with covering.

4 Measure микротвердость raised dust sample.

5 Master the complex ANSYS. Smodelirovati in complex ANSYS, change from time by warm-up flap in sample at fixing on his(its) surface heated dripped упрочняющего covering.

Содержание

Введение…………………………………………………………………………..8

1 Аналитический обзор. Виды упрочняющих покрытий и способы их нанесения………………………………….………………………………………...10

- Виды покрытий……………………………………………………………10

- Износостойкие покрытия………………………………………………...10

- Жаростойкие покрытия…………………………………………………..11

- Коррозионностойкие покрытия………………………………………….12

- Покрытия оптического назначения……………………………………...13

- Электропроводные изоляционные покрытия…………………………...13

- Уплотнительные покрытия………………………………………………14

- Антикоррозийная защита металлическими покрытиями………………14

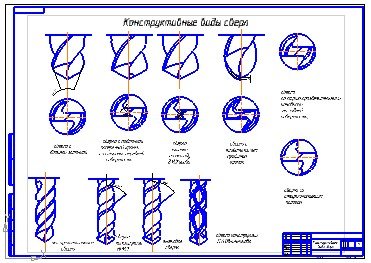

- Методы получения износостойких покрытий на рабочих поверхностях формообразующего инструмента………………………………………..19

- Электроискровой способ обработки металлов (ЭИЛ)………………….29

- Анализ тепловых явлений………………………………………………..31

- Как ANSYS трактует тепловое моделирование………………………...31

- Конвекция…………………………………………………………………32

- Теплообмен излучением………………………………………………….32

- Специальные эффекты……………………………………………………33

- Типы теплового анализа………………………………………………….33

- Решение совместных задач………………………………………………33

- О маршрутах GUI и синтаксисе команд………………………………...34

- Общие сведения…………………………………………………………..34

- Материалы и методы исследования……………………………………..36

- Сталь У8. Классификация и ее применение…………………………….36

- Материалы электродов…………………………………………………...37

- Физические основы метода электроискрового легирования (ЭИЛ)…..39

- Принципиальная схема процесса ЭИЛ………………………………….39

- Обобщенная модель процесса электроискрового легирования А.Д. Вертухова (ЭИЛ)……………………………………………………………....41

- Модель процесса электроискрового легирования (ЭИЛ) Б.Р.Лазаренко и Н.И.Лазаренко…………………………………………………………..42

- Формирование многослойных покрытий……………………………….44

- Физико-химические свойства легированного слоя……………………..46

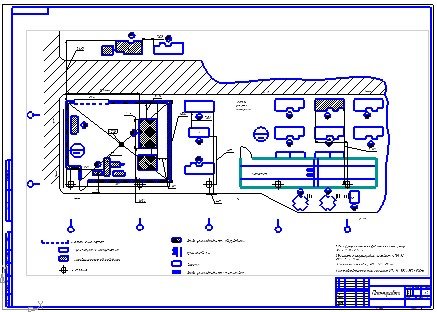

- Устройство и принцип работы установки для нанесения покрытий ARIEL-52…………………………………………………………………..50

- Микроструктурный анализ……………………………………………….51

- Шероховатость поверхности образцов с покрытием…………………...52

- Общие положения и определения……………………………………….52

- Оптические методы определения шероховатости……………………...54

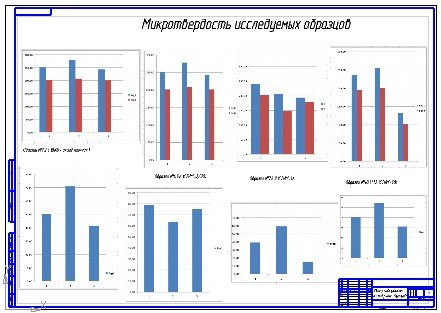

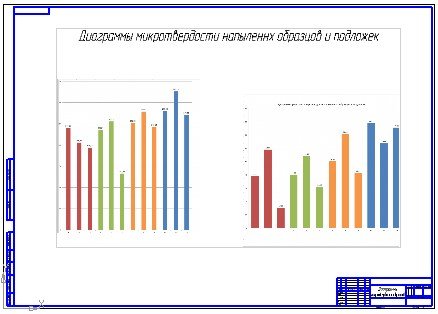

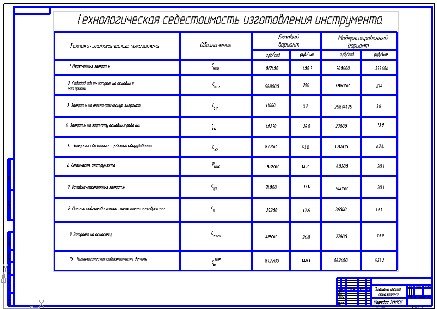

2.6 Методика определения микротвердости………………………………...55

2.7 Решение задач повышения надежности и долговечности машин с помощью метода конечных элементов………………………………………...57

2.8 Комплекс ANSYS………………………………………………………...59 2.8.1 Среда и организация комплекса ANSYS…………………..……………59

3 Результаты исследования………………………………………………...62

3.1 Нанесение покрытий……………………………………………………...62

3.2 Исследование поверхности образцов с покрытиями…………………...62

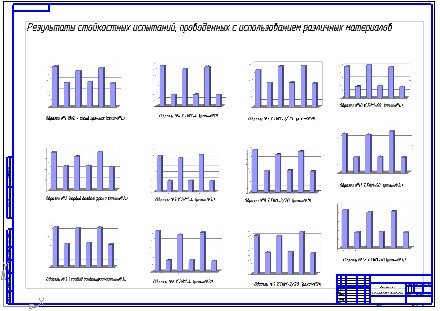

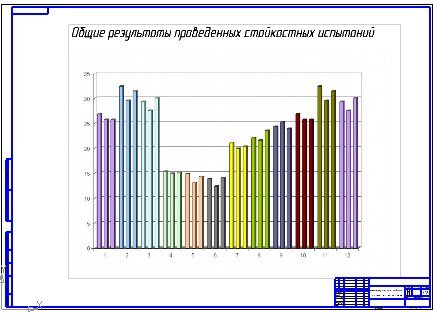

3.3 Исследование свойств образцов с покрытиями………………………...65

3.3.1 Шероховатость поверхности……………………………………………..65

3.3.2 Микротвердость поверхности образцов с покрытием………………….65

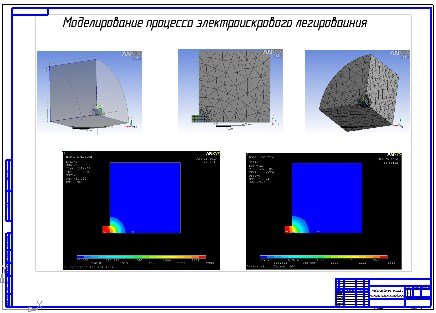

3.4 Моделирование в комплекс ANSYS……………………………………..68

3.4.1 Геометрия моделируемых образцов……………………………………..69

Заключение……………………………………………………………………….73

Список используемых источников……………………………………………...74

Приложение…………….………………………………………………………..76

Введение

Одним из факторов повышение эффективности производства является повышение работоспособности инструмента за счет увеличения их стойкости, надежности, производительности. Формообразующие инструменты работают в условиях воздействия сложного комплекса факторов – высоких контактных напряжений и температур, при активном протекании физико-механических процессов, что и определяет интенсивный износ контактных площадок инструмента. Работоспособность формообразующего инструмента можно повысить за счет нанесения покрытий на инструментальный материал, что обеспечит создание на рабочих поверхностях инструментов необходимого комплекса свойств с сохранением исходных свойств в объеме инструментального материала. Изменение поверхностных свойств инструментального материала позволит контактным площадкам инструмента эффективно сопротивляться всем видам изнашивания, а при этом основной инструментальный материал будет обладать присущими ему запасами прочности при сжатии и изгибе с приложением ударных знакопеременных нагрузок.

Повышения стойкости инструмента путем нанесения износостойких покрытий на основе нитридов, карбидов, карбонитридов, боридов и оксидов тугоплавких металлов получило широкое развитие, так как обеспечивает сокращение инструментального материала.

Применение традиционных методов упрочнения инструментов за счет сложного легирования инструментальных материалов в настоящее время в большей степени ограничено из-за дефицитности ряда элементов. В связи с этим актуальной задачей является создание принципиально новых инструментальных материалов, так называемых композиционных, которые обладают повышенной поверхностной износостойкостью наряду с относительно высокой прочностью и вязкостью основы.

Широкое промышленное применение инструментов с износостойкими покрытиями позволяют решать целый комплекс важнейших задач:

1 значительное повышение стойкости и надежности инструмента;

2 увеличение срока службы инструмента и повышение производительности процессов формообразования деталей;

3 сокращение расхода дорогостоящих инструментальных материалов и дефицитных элементов типа W, Mo, Ta, Co для их изготовления;

4 повышения качества поверхностного слоя и точности размеров обрабатываемых деталей.

Цель работы: Исследовать структуру и свойства упрочняющих покрытий, полученных методом электроискрового нанесения при различных режимах, а также компьютерное моделирование температурных полей на образцах при нанесении покрытий.

Задачи исследования:

1 Нанесение на образцы при различных режимах упрочняющих покрытий.

2 Исследовать поверхность образцов с покрытиями с помощью оптической микроскопии.

3 Измерить шероховатость поверхности образцов с покрытиями.

4 Измерить микротвердость напыленных образцов.

5 Освоить комплекс ANSYS. Смоделировать в комплексе ANSYS, изменение от времени температурных полей в образце при нанесении на его поверхность нагретой капли упрочняющего покрытия.

1 Аналитический обзор. Виды упрочняющих покрытий и способы их нанесения

1.1 Виды покрытий

По своему назначению покрытия делятся на следующие:

1 защитные покрытия, обеспечивающие более длительную работу деталей в рабочих условиях;

2 технологические покрытия, обеспечивающие защиту поверхности деталей при технологическом переделе;

3 конструкционные покрытия, с помощью которых восстанавливаются размер и форма детали, придаются новые свойства ее поверхности или покрытие выполняет роль конструкционных материалов.

1.1.1 Износостойкие покрытия

Изнашивание металлов – процесс разрушения поверхностных слоев трущихся тел – характеризуется разнообразием условия их нагружения. В зависимости от этих условий следует выбирать те материалы, которые имеют большее сопротивление изнашиванию. В качестве износостойких в условиях пленочной жидкой смазки применяют антифрикционные материалы (баббиты, бронзы). При сухом трении до 500оС – сочетание твердых материалов и мягкой связки (карбид вольфрама – кобальт или никель). При повышенных температурах (до 900 оС) – карбид хрома – нихром. При высоких температурах – материалы, дающие устойчивые оксиды: алюминид никеля, нихром, или покрытия, содержащие твердые смазки (графит, дисульфид молибдена, нитрид бора). При возможности абразивного изнашивания применяют твердые наплавочные материалы – самофлюсующие покрытия, содержащие бориды, карбиды. При эрозионном пылевом изнашивании помимо самофлюсующихся покрытий хорошо себя зарекомендовали плотные пленки на основе карбидов вольфрама и хрома, полученные при напылении высокоскоростным методом. Газотермичесские покрытия пористостью 5 – 15 % при жидкостном трении обладают более высокой износостойкостью, чем новая деталь. Так, у нового стального вала двигателя внутреннего сгорания после прекращения подачи обычной моторной смазки через 2,5…3 часа происходит разрушение масляной пленки и заедание в баббитовом подшипнике, что приводит к резкому увеличению коэффициента трения и разрушению подшипника. Заедание вала с напыленным стальным покрытием происходит через 22,5 часа после прекращения подачи смазки при постепенном повышении коэффициента трения. Если в качестве смазочного материала использовали графитизированное масло, то заедание вала с напыленным покрытием не наблюдалось после 190 часов с момента прекращения подачи смазки.

1.1.2 Жаростойкие покрытия

Жаростойкие покрытия образуют плотную оксидную пленку, которая защищает покрытие и подложку от окисления. Оксиды алюминия, хрома, кремния имеют плотное строение и высокую прочность сцепления. Жаростойкими являются сплавы в системах Ni-Al, Ni-Cr, Ni-Cr-Al, Ni-Co-Cr-Al-X, MoSi2 и др.

Теплозащитные покрытия (ТПЗ) должны иметь низкое значение коэффициента теплопроводности и высокую температуру плавления. Наиболее подходящим материалом для ТПЗ лопаток турбины должно иметь менее 2,5 Вт/(м·К). ГТП из ZrO2 имеет пористость 15±5 %, при которой l < 0,8 Вт/(м·К).

В качестве теплозащиты в зависимости от материала подложки и условий применения следует выбирать керамические материалы с заданной пористостью. Для лопаток турбины ГТД предпочтительнее кубическая структура оксида циркония и оксида иттрия или церия.

1.1.3 Коррозионностойкие покрытия

Коррозионные разрушения металлов обусловлены химическими и электрохимическими процессами, происходящими на поверхности металла при взаимодействии со средой. Различают коррозию атмосферную, в морской воде, грунтовую, в агрессивных средах (кислотную, щелочную и т.д.), высокотемпературную газовую (сульфидную, сульфидно-оксидную и т.д.). По характеру поражения различают питтинговую (язвенную), когда на поверхности образуются язвы и полости, фреттинг-коррозию (износ в условиях малых перемещений, когда поверхности не выходят из зоны контакта и продукты износа и коррозии не имеют возможности выхода из зоны образования), коррозию под напряжением (коррозионное растрескивание), коррозионное расслаивание и др.

Для защиты от атмосферной, морской, подземной коррозии стальных конструкций, трубопроводов, судов и т.д. широко применяют металлы-протекторы, имеющие более отрицательный потенциал, чем железо (анодные покрытия) - Zn, Al. В качестве защитных покрытий катодного типа применяют коррозионно-стойкие металлы - Pb, Cr, Cu, Ti. Главное требование к катодным покрытиям - это их сплошность, исключающая попадание жидкости (электролита) между подложкой и покрытием. В этом случае будет разрушаться подложка, т.е. защищаемый металл. Такие коррозионно-стойкие покрытия могут быть изолирующими, что обеспечивается их плотностью и химическим составом.

Высокотемпературная коррозия связана с образованием легкоплавких сульфидов (и других соединений) с никелем и железом, которые растворяют металл подложки при сравнительно невысоких температурах. Кобальт и хром химически более устойчивы и применяются для защиты лопаток турбины ГТД.

В ряде случаев покрытия служат для восстановления формы детали (профиль лопатки турбины ГТД). В качестве материала используют жаростойкие сплавы.

1.1.4 Покрытия оптического назначения

Покрытия оптического назначения применяют для корректировки теплового баланса в космосе, где основной механизм теплопередачи - лучевой. Покрытия с высоким интегральным коэффициентом черноты - Co3O4 , Co2O3, Cr2O3, MoSi2 - имеют степень черноты e = 0,9…0,98 при температуре до 350 оС и 0,8…0,9 при температуре 350…900 оС. Покрытия, обладающие высоким интегральным коэффициентом черноты, более интенсивно поглощают лучистую энергию, что приводит к нагреванию объекта. Покрытия с высокой отражательной способностью (солнечные отражатели) способствуют отдаче тепла. Отражательная способность алюминиевого покрытия аs = 0,98. Значение оптических покрытий для регулирования тепла весьма велико. Такие покрытия заменяют конструкцию системы терморегулирования и являются конструкционными.

1.1.5 Электропроводные изоляционные покрытия

Электропроводные (медь), электроизоляционные (оксид алюминия, алюмомагнезиальная шпинель), нейтронно-поглощающие (гафний и оксид гафния) покрытия выполняют роль проводников, изоляторов, защитных экранов в ядерных установках, являясь также конструкционными покрытиями.

1.1.6 Уплотнительные покрытия

Уплотнительные покрытия (УП) применяются взамен вставок из уплотнительных материалов в ГТД. Назначение УП - уменьшить зазор между статором и ротором газогенератора (компрессор и турбина). Особенностью УП является их податливость (кромка лопатки или лабиринт легко врезаются в слой УП, которое, однако, достаточно прочно, чтобы выдерживать напор газового потока при повышенных температурах.) В качестве твердой смазки в УП используют графит и нитрид бора. В качестве матрицы с увеличением рабочей температуры - алюминий, никель, алюминид никеля, оксид циркония.

1.2 Антикоррозийная защита металлическими покрытиями

Современные технологии газотермического напыления позволяют защитить металлические конструкции, сооружения, изделия и различные детали из металла от губительного воздействия атмосферных осадков, агрессивных сред и увеличить срок их службы в несколько раз. Основными преимуществами металлизационных покрытий являются протекторные свойства, высокая твердость, высокая адгезия и возможность нанесения в полевых условиях.

Значительное место среди металлоконструкций, работающих на воздухе и подверженных коррозии, занимают различные емкости и резервуары, опоры контактной сети, судовые надстройки, копры шахт, опоры стальных конструкций, металлические узлы и стальные конструкции электростанций, стальные ограждения и др. В морской воде коррозии наиболее подвержены буровые и добывающие платформы, корпуса судов, портовые и подводные сооружения. Подземные сооружения, трубопроводы, также подвержены коррозии.

Одним из наиболее эффективных способов защиты металлов от коррозии считаются газопламенная и электродуговая металлизация распылением. Процесс металлизации известен давно, и начиная с 50-х годов прошлого столетия, широко применяется для антикоррозионной защиты металлоконструкций. Это доказанная и отработанная технология защиты от коррозии поверхностей стальных конструкций и изделий из металлов и сплавов.

Процесс металлизации распылением заключается в непрерывном плавлении металла, распылении его на мельчайшие частицы и нанесении на подготовленную методом абразивно-струйной обработки поверхность. Попадая на металлизируемую поверхность, частицы деформируются, нагромождаются друг на друга и образуют металлизационное покрытие слоистого строения (рисунок 1.1). При этом температура изделия в ходе напыления не превышает 120 °С.

При металлизации сцепление частиц с основанием происходит вследствие шероховатости поверхности и под действием молекулярных сил и носит в основном механический (адгезионный) характер.

Рисунок 1.1 – Процесс образования металлизационного покрытия

Основными недостатками металлизации считались ранее большая пористость, недостаточная адгезия и значительные потери металла при распылении (приводящие к высокой цене). Однако современные установки напыления позволяют снизить пористость до 5-7 %, обеспечить коэффициент использования материала свыше 70 %. Адгезия напыленного металла многократно превышает адгезию лакокрасочных и полимерных композиций. Для дальнейшего повышения плотности и уменьшения проницаемости покрытий используются разнообразные пропитки, стойкие к воздействию агрессивных сред, а также окраска. Стоимость нанесения металлических покрытий уже с сравнима со стоимостью качественных полимерных покрытий.

Металлические покрытия стойки к истиранию льдами, мусором, выносимым водой. Применение металлизационных покрытий позволяет отказаться от припусков на коррозию, станций электрохимзащиты.

Металлизацию с последующей окраской, используемые для защиты стальных металлоконструкций, называют комбинированными покрытиями, представляющие собой двухслойные системы, нижний слой которых получен металлизацией, а верхний – нанесением лакокрасочного покрытия. Срок службы комбинированных покрытий за счет синергии существенно выше, чем сумма сроков службы каждого слоя в отдельности, поэтому их следует применять для долговременной защиты от коррозии стальных конструкций, которые будут эксплуатироваться в средне- и сильноагрессивных средах внутри зданий, на открытом воздухе и под навесами, а также в жидких органических и неорганических средах.

Металлизация в некоторых случаях - единственный и незаменимый способ предохранения конструкций от коррозии и разрушения. В то время, как гальванические покрытия и цинкование, качественное лакокрасочно или полимерное покрытие возможны только в заводских условиях, металлизационные покрытия можно наносить как в заводских условиях, так и в полевых трассовых условиях, на монтажной площадке (рисунок 1.2).

Рисунок 1.2 – Металлизация стальных мостовых конструкций в полевых условиях

Основными антикоррозионными материалами, наносимыми способом металлизации на стальные конструкции и изделия, являются цинк, алюминий и их сплавы. Цинковые покрытия являются коррозионностойкими в морской воде и в условиях морской атмосферы. Наибольшее влияние на скорость коррозии цинка в индустриальной атмосфере промышленных городов оказывает содержание в ней окислов серы, а также других веществ (например, хлора и паров соляной кислоты), образующих с цинком гигроскопические соединения.

Алюминий по своим химическим свойствам очень активен, но в присутствии окислителей быстро покрывается защитной пленкой, резко понижающей его химическую активность. Коррозионная стойкость алюминия зависит от условий, в которых происходит коррозия и регулируется, в основном, стойкостью защитной окисной пленки к среде. Алюминий стоек в горячей и морской воде.

Рисунок 1.3 – Формирование алюминиевого покрытия на стальной основе

Сплавы цинка и алюминия (Zn/Al15, Zn/Al5) создают покрытия, стойкие к любым атмосферам, что объясняется быстрым заполнением пор продуктами коррозии цинка. Контакт алюминия с цинком безопасен, так как электродный потенциал цинка отрицательнее алюминия, следовательно, цинк, растворяясь, электрохимически защищает алюминий. Покрытия из алюминия находят также широкое применение для защиты железа и стали против газовой коррозии.

Цинк и алюминий образуют плотный слой продуктов коррозии, по объему значительно больший, чем металл, из которого они образовались. Цинковое покрытие находящееся длительное время в воде, покрывается плотным слоем окиси карбоната или гидроокиси цинка; поры закупориваются продуктами коррозии (рисунок 1.4). Такое покрытие со временем значительно увеличивает свою коррозионную стойкость.

Немаловажным фактором считают протекторные свойства металлизационных покрытий из алюминия, цинка и их сплавов. Поврежденное место на покрытии за счет гальванического эффекта затягивается ионами алюминия или цинка, предохраняя материал подложки. Наиболее активным с точки зрения протекторной защиты считается сплав алюминия и магния (AlMg5).

По результатам сравнительного исследования эффективности 47 различных систем защитных покрытий только алюминиевое и цинковое покрытия, нанесенные методом газотермического напыления, отработали 20 лет без повторного нанесения и сохранили более 99,5 % сплошности. Оказалось, что сталь не подверглась коррозии ни в одном из тех мест, где были возможны качественная подготовка поверхности и нанесение металлизационного покрытия.

Все перечисленные факторы позволяют считать металлизационные покрытия наилучшим выбором для ответственных металлоконструкций, подверженных коррозионному воздействию, по соотношению цена/качество.

Рисунок 1.4 - Цинк-алюминиевое покрытие металлоконструкций

1.3 Методы получения износостойких покрытий на рабочих

поверхностях формообразующего инструмента

Существующие методы получения покрытий на рабочих поверхностях формообразующего инструмента, с учетом специфики протекания процессов формирования покрытий, можно разделить на четыре основные группы:

- К первой группе относятся методы, при которых формирование покрытий осуществляется преимущественно за счет диффузионных реакций между насыщаемыми элементами и структурами инструментального материала.

- Во вторую группу входят методы формирования покрытий, где последнее образуется за счет реакций между парогазовыми смесями, состоящими из соединения металлоносителя и второго компонента, служащего как газом-транспортером, так и восстановителем. При этом одновременно в процессе формирования покрытия большой вклад вносят субструктура поверхности материала инструмента и интердиффузионные реакции между конденсатом и материалом инструмента.

- К третьей группе можно отнести методы формирования покрытий за счет химических и плазмохимических реакций потока частиц одновременно в объемах пространства, непосредственно примыкающего к насыщаемым поверхностям инструментального материала.

- К четвертой группе можно отнести методы формирования покрытий за счет взаимодействия материала детали с высокоэнергетическим потоком частиц и плазмы.

К первой группе относятся химико-термические методы образования покрытий (ХТМ), основанные на твердофазном, жидкофазном и газофазном насыщении поверхности инструмента. Диффундирующие элементы могут насытить поверхность инструмента непосредственно без промежуточных реакций, либо предшествующей химической реакцией на границе между инструментальными покрытием и материалом, или же в объеме исходных реагентов. ХТМ в целом могут включать такие процессы, как насыщение поверхности инструментальных сталей азотом и углеродом в газовых и жидких средах, ионное азотирование и цементация в плазме тлеющего разряда, борирование, силицирование и др. В результате насыщения диффундирующими элементами инструментального материала, образуются диффузионные слои, кристаллохимическое строение и свойства которых сильно отличаются от параметров материала основы, что улучшает его поверхностные свойства. ХТМ позволяют получить поверхности толщиной 10-40 мкм, что дает возможность увеличить стойкость различных типов инструментов из углеродистых и быстрорежущих сталей в 1,5-2 раза. Наиболее популярным представителем химико-технологических методов является способ электроискрового легирования (ЭИЛ). Упрочнение обрабатываемой поверхности происходит в результате переноса материала анода (твердого сплава) на катод (инструмент) под действием выпрямленного пульсирующего тока и высокотемпературного воздействия искрового разряда. В качестве анода используют материалы группы ТК и ВК. При ЭИЛ можно получить покрытия толщиной от 24-50 мкм до 200-250 мкм, при этом шероховатость поверхностного слоя составляет 3,6-6,3 мкм. Среди ХТМ наибольшим преимуществом обладает ионное азотирование инструментов из углеродистых и быстрорежущих сталей, которые обеспечивают получение покрытий с минимальными деформациями инструмента. При глубине азотированного слоя более 25-30 мкм и твердости HV 1100-1200 эффективность быстрорежущего инструмента снижается из-за хрупкого разрушения кромок. К методам первой группы может быть также отнесен метод термодиффузионного насыщения твердосплавных пластин твердой формы (метод ДТ), разработанный во Всесоюзном НИИ твердых сплавов. Метод основан на термообработке твердосплавных пластин в специальной порошковой засыпке из материалов, содержащих Ti, при температурах, достаточных для реализации диффузионных реакций в среде водорода. Метод не требует специального оборудования, так как осуществляется в стандартных водородных электропечах непрерывного действия, при этом не требуется точная дозировка и отчистка газа-восстановителя (Н2). Производительность процесса ДТ высока – до 500 пластин/час при выходе годной продукции не ниже 95 %. Скорость роста толщины покрытия до 10-15 мкм/час. Вместе с тем метод термодиффузионного насыщения, основанный на порошковой металлургии, имеет недостатки, связанные:

-во-первых, с наличием порошковой смеси на рабочих поверхностях инструмента;

-во-вторых, с необходимостью герметизации контейнера или использования защитных газов;

-в-третьих, с одноразовым использованием смеси.

ХТМ позволяют лишь ограниченно увеличить поверхностные свойства углеродистых и быстрорежущих сталей за счет варьирования технологическими параметрами процесс, поэтому эффективность этого метода относительно невысока.

Ко второй группе методов нанесения износостойких покрытий на рабочие поверхности инструмента можно отнести методы химического осаждения покрытия (ХОП). Методы этой группы также представляют собой методы формирования износостойких покрытий по комплексному методу, но в данном случае большой вклад вносят интердиффузионные реакции между конденсатом и материалом инструмента. Данный способ заключается в формировании вокруг покрываемой детали газовой среды, содержащей летучие соединения осаждаемого элемента, и создания таких условий, при которых на поверхности детали протекает химическая реакция образования твердого покрытия. Кроме того, продуктами реакций являются газообразные вещества, непрерывно удаляемые из зоны подложки.

Методы ХОП (химического осаждения покрытий из пароплазменной фазы), имеющие в мировой практике наименование CVD (Chemical Vapor Deposition), получили широкое распространение для нанесения покрытий на основе карбидов, нитридов, карбонитридов титана, а также окисла алюминия на многократные неперетачиваемые твердосплавные пластины. Покрытия из TiN, TiC, TiCN являются базовыми при производстве инструментов из твердых сплавов и быстрорежущих сталей. Методами ХОП из газовой фазы можно получать однослойные, двухслойные и даже трехслойные покрытия, состоящие последовательно из карбида титана, карбонитрида титана и нитрида титана. Каждый слой такого покрытия несет определенную функциональную нагрузку, при этом обеспечивается плавный переход физико-механических свойств от основы к поверхности. Покрытия получают в реакторах с холодными и горячими стенками. Внутри реактора помещается покрываемая деталь и создается реакционная газовая среда. В стенках реактора имеются кона для подачи и выпуска газа. В реакторах первого типа стенки разогреваются. Это достигается с использованием элетропечи сопротивления. В реакторах второго типа стенки во время процесса осаждения остаются холодными, при этом для нагрева часто применяются индукционные печи.

Осаждение покрытий проводят как при нормальном давлении (р = 105Па), так и при низком (р = 101-102 Па). Различают химическое осажление из парогазовой фазы при высоких температурах (850 – 1200 °С) и низких (300 – 600 °С).

На основе методов ХОП разработаны технологии, применяемые известными фирмами-производителями твердосплавных инструментов США, Австрии, ФРГ, Франции. В России был разработан метод нанесения каобонитоидных покрытий на неперетачиваемые твердосплавные пластины (ВНИИТС), получивший наименование ГГ. При газотермическом нанесении покрытий применяют установку карусельного типа, которая характеризуется высокой производительностью, так как в отличие от аналогичных установок зарубежных фирм режим нанесения покрытий осуществляется в непрерывно действующем цикле, а для загрузки и разгрузки реакторов деталями нет необходимости прерывать процесс. Установки карусельного типа наиболее эффективны при массовом производстве деталей с покрытием. Для реализации метода ГГ в условиях инструментальных цехов во ВНИИТС была разработана компактная установка УНИП, которая позволяет наносить покрытия из карбида и нитрида титана не только на многогранные твердосплавные пластины, но и на монолитный твердосплавный инструмент. К методам ХОП можно также отнести методы GC и GM, представляющие собой лицензионные технологии шведской фирмы «Сандвик Коромант» и австрийской фирмы «Планзее» по производству твердосплавных пластин. Разновидностью методов ХОП является метод вакуумного титанирования (КВТК), разработанный в МИИТ совместно с Московским комбинатом твердых сплавов.

Отличительной особенностью покрытий, полученными методами ХОП, является формирования переходной зоны между покрытием и поддержкой – твердым сплавом, обычно именуемым г-фазой. Формирование переходной зоны с интердиффузионными реакциями между насыщающим тугоплавким металлов из парогазовой смеси и компонентами твёрдого сплава. Методы ХОП обычно реализуются при температуре около 1000-1200, что исключает их использование для нанесения покрытий на инструменты из быстрорежущих и углеродистых сталей с низкой температурой отпуска.

Оборудования для нанесения химического покрытия осаждением из газовой фазы выпускает фирма «Consarc» (Великобритания) . Установка ХПОП (тип 1H-1) имеет рабочие пространство D=360 мм и высотой 900мм. Фирма разработала системы для точного смешивания газа, которое обеспечивают получение микронных покрытий с допуском + 30%. Оборудование ХПОП фирмы «Consars» позволяет получать ряд различных покрытий: один или несколько слоёв TiC, TiCN, TIN и AI2O3.

К третьей группе методов нанесения покрытий могут быть отнесены методы физического осаждения покрытий (ФОП), основанные на процессах ионно-плазменной обработки в вакууме, применяемых в технологии производства изделий для переноса массы материалов. В одном случае это локальное или повсеместное (по поверхности обрабатываемой детали) удаление материала обрабатываемой подложки с целью её очистки. В другом случае – распыление материала, используемое для получения плёночных покрытий на подложках. Дадим краткую характеристику основным процессам ионно-плазменной обработки и областям её применения.

Травление распылением в плазме – повсеместно или локальное удаление распылением в плазме инертных газов поверхностных слоёв материала с целью очистки его от загрязнений. Бомбардировка ионами осуществляется при подачи на обрабатываемый материал высокого отрицательного электрического потенциала, ускоряющего ионы. Разновидность травления распылением определяются техническими средствами, обеспечивающими создание плазмы и бомбардировку. К ним относится катодное распыление на постоянном токе проводящих материалов и высокочастотное распыление проводящих и диэлектрических материалов. Катодное распыление осуществляется в диодных, триодных тетроидных системах при давлении газа 0.1-1 Па. Высокочастотное распыление осуществляется подачей на обрабатываемый материал переменного высокочастотного электрического потенциала. Давление газа составляет при этом 5x10-2 Па. Увеличение эффективности ионизации и снижение давления достигаются наложением на область разряда магнитного поля. Основное практическое применение травление распылением в плазме – очистка подложек перед нанесением на них пленочных износостойких покрытий.

Ионно-плазменное нанесение – получение пленочных покрытий распылением в плазме инертных газов материала мишени при подаче на неё отрицательного электрического потенциала. Разновидности ионно-плазменного нанесения отличаются техническими средствами, обеспечивающими создание плазмы и бомбардировку распыляемой мишени. К ним можно отнести катодное распыление, высокочастотное распыление , магнетронное распыление. «Замагничивание» электронов в скрещивающихся электрическом и магнитном полях в условиях магнетронного разряда увеличивает вероятность их столкновения с атомами и степень ионизации газа, следовательно, увеличивается эффективность распыление мишени интенсивными потоками ионов. Давление газа в процессах ионно-плазменного нанесения покрытий составляет 5x10-2 -101 Па. Высокая энергия распыленных частиц при ионно-плазменном нанесении обеспечивает получение плотной плёнки материала, имеющей прочное сцепление с подложкой. Возможно получение плёнок многокомпонентных материалов без изменения их стехиометрического состава. Ионно-плазменное нанесение используется в технологии для получения пленок практически любых материалов.

Ионно-лучевое нанесение – получение пленочных покрытий распылением материала мишени направленным пучком энергетических ионов инертных газов. Процесс осуществляется при давлениях 10-3- 10-2 Па. Распыленные частицы материала мишени достигают подложки без соударения с газом среды и сохраняют свою энергию до концентрации на подложке. Ионно-лучевое распыление осуществляется в значительно более «чистых» вакуумных условиях, и на этапе распыления среда в меньшей степени влияет на энергию бомбардирующих ионов и состояние поверхности мишени.

Реактивное ионно-плазменное нанесение – получение сложных по составу пленочных покрытий распылением мишени в плазме, содержащей химически активный (реактивный) газ. Пленки формируются в результате химического взаимодействия распыленного материала и реактивного газа в основном на поверхности подложки и частично на поверхности распыляемой мишени. В качестве реактивного газа может быть использован метан – для получения пленок карбидов металлов, кислород – для окислов, азот – для нитридов, пары селена – для селенидов и т.д. Заменой реактивного газа и регулирований его парциального давления можно изменять компонентный состав получаемых пленок. Реактивное ионно-плазменное нанесение осуществляется всеми видами ионно-плазменного распыления для получения в основном пленок окислов, нитридов металлов и полупроводников.

Реактивное ионно-лучевое нанесение – получение сложных по составу пленочных покрытий распылением мишени пучком, содержащим ионы реактивного газа. Реактивное ионно-лучевое нанесения разделяется на:

- Распыление материала мишени пучком ионов инертного газа с одновременной подачей реактивного газа в область конденсации пленки;

- Распыление пучком, состоящих из смеси инертных и реактивных газов;

- Распыление пучком, состоящим только из ионов реактивного газа.

Пленка, формируемая в процессе реактивного ионно-лучевого нанесения,- продукт химического взаимодействия реактивного газа и распыляемого материала. Диапазон давлений – 10-3-10-2 Па. Процесс используется для получения пленок нитридов, карбидов, карбонитридов, оксидов и т.д. в условиях, обеспечивающих высокую энергию распыленных частиц.

Реактивное ионно-плазменное и реактивное ионно-лучевое нанесение являются разновидностями ионно-плазменного и ионно-лучевого нанесения покрытий. В этих разновидностях процесса к основным различиям можно отнести вид используемого газа и условия осаждения пленок на подложке. Ионно-плазменное и реактивное ионно-лучевое нанесение включают в себя процессы создания покрытий – физическое осаждение пленок в вакууме на подложках, в которых необходимый для получения покрытий материал переводится из твердой в газовую фазу распылением мишени энергетическими ионами. Распыленные частицы, осаждающиеся на поверхности подложки, формируют пленку материала. Это комплексный процесс, включающий следующие этапы:

- Распыление материала мишени;

- Перенос распыляемого материала в пространстве мишень-подложка;

- Осаждение материала на подложке.

Ионно-лучевое нанесение можно рассматривать как некую разновидность ионно-плазменного нанесения. Перспективность ионно-плазменного нанесения как метода получения тонких пленок распылением определяется совокупностью следующих качеств:

- Пленки имеют лучшую адгезию (на 1-2 порядка выше), чем пленки, полученные другими методами в силу высокой энергии распыленных частиц, поступающих на подложку; высокая энергия распыленных частиц обеспечивает снижение минимальной температуры эпитаксильного роста пленок;

- Осаждение пленок металлов, сплавов и композиционных соединений происходит без изменения стехиометрического состава, если температура распыляемой мишени и подложки остаются достаточно низкими;

- Поскольку процесс распыления не предусматривает расплавление материала, можно получать пленки тугоплавких металлов, а также неплавящихся материалов;

- Регулировкой состава энергетических ионов и газовой среды во время нанесения можно изменять свойства получаемых пленок, контролировать и управлять их стехиометрией.

Таким образом, пленки материалов необходимого состава получается либо распылением соответствующей по составу мишени, либо одновременным распылением набора мишеней из нескольких материалов, при этом эффективность распыления каждой может регулироваться энергией бомбардирующих ионов. Источник распыляемого материала может быть подобран по размерам, соответствующим размерам подложки, поэтому площадь подложки, на которой достигается необходимая равномерность пленки по толщине, может быть улучшена за счет увеличения размеров распыляемой мишени.

Вакуумно-плазменные методы универсальны и с точки зрения возможности получения широкой гаммы монослойных, многослойных и композиционных соединений на основе нитридов, карбидов, карбонитридов, боридов и оксидов тугоплавких металлов 4-6 групп Периодической системы элементов Д. И. Менделеева. Применение вакуумно-плазменных методов значительно расширяет технологические возможности инструментов с покрытиями. Эти методы позволяют более эффективно, чем перечисленные выше методы первой и второй группы управлять процессом получения покрытий с заданными свойствами, а также предупреждать образование геометрических, кристаллохимических и физико-механических дефектов на поверхности инструментального материала.

Наиболее характерной особенностью покрытий, получаемых вакуумно-плазменными методами, является отсутствие переходной зоны между покрытием и инструментальным материалом. Это обусловлено весьма слабым взаимодействием между осаждаемым и субструктурами инструментального материла в условиях относительно низких температур последнего. Это обстоятельство является весьма важным, так как создается возможность получения комплекса свойств на рабочих поверхностях инструмента практически без ухудшения его объемных свойств – прочности и вязкости.

1.4 Электроискровой способ обработки металлов (ЭИЛ)

Эрозия металлов под действием электрической искры было обнаружено более двухсот лет назад, и в 1906 году использовалась для измельчения металлов.

Однако широкое использование электрической эрозии началось только после открытия Б.Р. Лазаренко и Н.И. Лазаренко электроискрового способа обработки (ЭИЛ) металлов.

Применение электроискрового способа открыло новые технологические возможности в области обработки металлов и токопроводящих материалов.

Важнейшей особенностью ЭИЛ – формирование слоев покрытий на рабочих поверхностях деталей и элементов конструкций с разнообразными физико-химическими и механическими свойствами. Варьируя режимы ЭИЛ, материалы электродов, составы межэлектродной среды, можно изменять структуру, фазовый и элементный состав, шероховатость, толщину и многие другие свойства формируемых слоев, а, следовательно, получить покрытия с заданными эксплуатационными свойствами.

Электроискровое легирование позволяет:

1 значительно повышать износостойкость, твердость металлических поверхностей деталей машин с целью увеличения их долговечности и замены специальных сталей менее дефицитными или более дешевыми;

2 изменять электрические свойства токопроводящими материалами;

3 увеличивать шероховатость металлических поверхностей;

4 повышать жаростойкость и коррозионную стойкость металлических поверхностей;

5 восстанавливать размеры изношенных деталей машин при их ремонте.

Достоинства способа ЭИЛ:

1 высокая прочность сцепления материала с основой (в результате механического перемещения и взаимного диффузионного проникновения материалов электродов в формируемых слоях;

2 локальность проведения процесса (обработку можно осуществлять в строго заданных местах, не защищая при этом остальные поверхности деталей)

3 отсутствие значительного термического воздействия на изделие;

4 возможность использования в качестве легирующих материалов как чистых металлов, так и многих сплавов, металлических композиций, тугоплавких соединений и т.п.;

5 простота технологического процесса, малогабаритность, транспортабельность оборудования, возможность обработки изделий различных форм и размеров, в том числе крупноразмерных и массивных штампов;

6 невысокая стоимость оборудования для ЭИЛ и экономичность процесса.

1.5 Анализ тепловых явлений

При решении тепловых задач вычисляются распределения температур (температурные поля) и соответствующие (рассматриваемой задаче) тепловые величины в рассматриваемой системе или ее части. Типичными тепловыми величинами, представляющими интерес при тепловом расчете, являются:

1 температурные поля;

- количество подведенного или отведенного тепла;

- градиенты температур;

- плотности тепловых потоков.

Тепловое моделирование играет важную роль в многочисленных инженерных приложениях, включая двигатели внутреннего сгорания, турбины, теплообменники. Во многих случаях тепловой расчет предшествует расчету на прочность, что позволяет определить термические напряжения, т. е. напряжения, обусловленные тепловым расширением или сжатием.

1.5.1 Как ANSYS трактует тепловое моделирование

Только ANSYS/Multiphysics, ANSYS/Mechnical, ANSYS/Professional и ANSYS/FLOTRAN позволяют решать задачи теплообмена. Основой теплового анализа в ANSYSе являются уравнения теплового баланса, основанное на законе сохранения энергии.

Конечно-элементное решение, получаемое с помощью ANSYSа, определяет температуры в узлах, которые затем используются для получения других тепловых величин.

Программа ANSYS позволяет рассчитывать все три вида теплообмена: теплопроводность, конвекцию и лучистый теплообмен.

1.5.2 Конвекция

Конвекция рассматривается как граничное условие (3-го рода) на примыкающих к границе (модели) твердотельных или оболочечных элементов. Должны быть указаны коэффициенты теплоотдачи и температура жидкости, омывающую граничную поверхность. Если коэффициент теплоотдачи зависит от температуры, эта зависимость должна быть задана таблично.

При использовании конечно-элементных моделей, состоящих из теплопроводных стержней, или в случаях, когда температура жидкости, омывающей границу модели, не известна заранее, в расположении ANSYSа имеется элемент конвективной связи LINK 34. Кроме того, можно воспользоваться FLOTRAN CFD элементами для детального моделирования конвекции и получения таких величин, как скорости жидкости, омывающей границу модели, локальные коэффициенты теплоотдачи и тепловые потоки.

1.5.3 Теплообмен излучением

ANSYS может решать задачи лучистого теплообмена, которые являются нелинейными, следующими 4-мя способами:

1 с помощью радиационного элемента LINK 31;

2 с помощью элементов поверхностного эффекта с радиационной опцией (SURF 151 для двумерных моделей или SURF 152 для трехмерных моделей);

3 с помощью элементов поверхностного эффекта с радиацией посредством генерации в AUX 12 радиационной матрицы и использования ее как суперэлемент;

4 с помощью радиационных граничных условий в программном модуле FLOTRAN CFD при решении задач газовой динамики.

1.5.4 Специальные эффекты

Кроме указанных выше трех видов теплообмена могут быть рассчитаны специальные эффекты, такие как, изменение агрегатного состояния (плавление или затвердевание) или внутреннее тепловыделение. Для моделирования зависимой от температуры интенсивности объемного тепловыделения можно использовать элемент MASS 71.

1.5.5 Типы теплового анализа

ANSYS поддерживает два типа теплового анализа:

1 При решении стационарных тепловых задач определяется распределение температур и другие тепловые величины при стационарных граничных условиях. Стационарные граничные условия означают ситуацию, когда их изменением можно пренебречь.

2 При решении нестационарных тепловых задач определяется температурное поле и другие температурные величины при граничных условиях, которые изменяются в течении рассматриваемого периода времени.

1.5.6 Решение совместных задач

Некоторые типы совместных задач, таких как, тепло-прочностные или магнито-тепловые, например, позволяют рассчитывать тепловые эффекты вместе с другими явлениями. При решении совместных задач можно решать задачи одновременно, используя элементы, имеющие все необходимые степени свободы, или решать задачи последовательно, применяя результаты решения первой задачи в виде вектора нагрузки.

1.5.7 О маршрутах GUI и синтаксисе команд

В данном документе будут встречаться ссылки на команды ANSYSа и эквивалентные им маршруты GUI. В этих ссылках будет использоваться только имя команды, потому что не всегда следует указывать все аргументы команд, а комбинации аргументов команд соответствуют различным функциям. Для полного описания синтаксиса команд ANSYSа следует обратиться к ANSYS Commadns Reference.

Пути GUI указаны полностью. Во многих случаях выбор указанного маршрута приводит к желаемому результату. В других случаях выбор пути GUI, представленном в данном документе, приведет к меню или диалоговой панели, в которых находятся дополнительные опции, соответствующие решаемой задаче.

Для всех типов задач, например, выбор материала (из которого состоит модель) происходит с помощью интуитивного интерфейса материала модели. Этот интерфейс использует иерархическую структуру категорий материалов, которая помогает в выборе соответствующего материала для модели.

1.6 Общие сведения

Теплообмен или теплоперенос – самопроизвольный необратимый процесс передачи внутренней энергии в пространстве, обусловленный разностью температур. Массообмен или массоперенос – самопроизвольный необратимый процесс переноса вещества, т. е. массы данного компонента смеси в пространстве, обусловленный разностью концентраций этого компонента. В общем случае перенос теплоты и массы может вызываться также неоднородностью полей других физических величин. Например, перенос теплоты – разностью концентраций (диффузионный термоэффект), а перенос массы – разностью температур (термодиффузия).

Молекулярный перенос – перенос теплоты, вещества, количества движения посредством теплового движения микрочастиц (атомов, молекул) в среде с неоднородным распределением температуры, концентрации, скорости. Конвективный перенос – перенос теплоты, вещества, количества движения в среде с неоднородным распределением температуры концентрации, скорости, осуществляемыми микрочастицами среды при их перемещении.

Теплопроводность – молекулярный перенос теплоты в сплошной среде, обусловленный наличием градиента температуры.

Конвективный теплообмен – теплообмен, обусловленный совместными действиями конвективного переноса тепла и теплопроводности. Конвективный теплообмен между движущейся средой и поверхностью ее раздела с другой средой (твердым телом, жидкостью или газом) называется теплоотдачей.

Теплообмен излучением – теплообмен, обусловленный превращением внутренней энергии вещества в энергию излучения, переносом излучения и его поглощения веществом.

Перенос теплообмена между движущимися средами через разделяющую их твердую стенку или через поверхность раздела между ними называется теплопередачей.

Диффузия – молекулярный перенос вещества в сплошной среде (смеси), вызванной неоднородным распределением концентраций ее компонентов (концентрационная диффузия), неоднородным распределением температуры (термодиффузия) или неоднородным распределением давления (бародиффузия).

Конвективный массообмен – массообмен, обусловленный совместным действием конвективного переноса вещества (массы) и диффузии. Конвективный массообмен между движущейся средой и поверхностью ее раздела с другой средой (твердым телом, жидкостью или газом) называется массоотдачей.

Процесс самообмена между двумя движущимися средами через поверхность раздела между ними или через разделяющую их твердую проницаемую стенку называется массопередачей.

2 Материалы и методы исследования

2.1 Исследуемые материалы

В качестве исследуемого материала для подложки была взята инструментальная углеродистая сталь У8 с содержанием углерода 0,8 %. Эта сталь отличается высокой твёрдостью и прочностью (после окончательной термообработки) и применяется для изготовления инструмента. Инструментальная углеродистая сталь делится на качественную и высококачественную. Химический состав стали представлен в таблице 2.1.

Таблица 2.1 - Химический состав стали У8

|

Химический элемент |

% |

|

Кремний (Si) |

0.17-0.33 |

|

Медь (Cu), не более |

0.25 |

|

Марганец (Mn) |

0.17-0.33 |

|

Никель (Ni), не более |

0.25 |

|

Фосфор (P), не более |

0.030 |

|

Хром (Cr), не более |

0.20 |

|

Сера (S), не более |

0.028 |

Сталь У8 применяется для изготовления инструментов, работающих в условиях, не вызывающих разогрева режущей кромки; обработки дерева: фрез, зенковок, поковок, топоров, стамесок, долот, пил продольных и дисковых; накатных роликов, плит и стержней для форм литья под давлением оловянно-свинцовистых сплавов. Для слесарно-монтажных инструментов: обжимок для заклепок, кернеров, бородок, отвёрток, комбинированных плоскогубцев, острогубцев, боковых кусачек. Для калибров простой формы и пониженных классов точности; холоднокатаной термообработанной ленты толщиной от 2,5 до 0,02 мм, предназначенной для изготовления плоских и витых пружин и пружинящих деталей сложной конфигурации, клапанов, щупов, берд, ламелей двоильных ножей, конструкционных мелких деталей, в том числе для часов и т. д.

Сталь У8 применяется для инструмента, работающего в условиях, не вызывающих разогрева рабочей кромки.

2.2 Материалы электродов

Материалы электродов, использовавшиеся для нанесения покрытий на экспериментальные образцы, различны: ВК6, СТИМ 2/20 TiC+Ni(20%), СТИМ 50HA TiC-50%NiAl, СТИМ 4 TiB-Ti.

ВК6 – карбид вольфрама. Внешний вид – серо-синие гексагональные кристаллы. ВК - основа металлекерамических твердых сплавов. Кроме того, его используют для легирования стали в производстве быстрорежущих инструментов, изготовления инструментов для обработки чугунов, бронз, латуней, керамики (в виде сплавов на основе ВК), изготовления армирующих элементов буровых коронок, деталей аппаратуры в производстве синтетических алмазов, нанесения износостойких наплавочных покрытий на металлические поверхности. Температура плавления ВК - 26000 С.

СТИМ 2/20 TiC+Ni(20%) – сплав карбида титана и 20% никеля. Карбид титана является одним из самых эффективных материалов, используемых в качестве износостойкого покрытиями это связано прежде всего с тем, что TiC в наибольшей мере удовлетворяет требованиям, предъявляемым к покрытиям: высокие износостойкость и твердость при высоких и низких температурах; хорошая химическая стабильность; небольшой коэффициент трения, хорошее сцепление с поверхностью материала — основы; окалиностойкость; малая склонность к схватыванию и холодной сварке; способность не разрушаться под воздействием механических и тепловых нагрузок. В настоящее время имеется целая гамма методов нанесения покрытия, причем число новых способов непрерывно увеличивается. В зависимости от требуемых прочности, толщины и пористости покрытий, Применение более жестких режимов приводит к резкому возрастанию количества оксидов в покрытии, что повышает его хрупкость. В ФРГ разработана целая гамма композиций TiC — сплав на основе железа для нанесения покрытий методом плазменного напыления.

СТИМ 50HA TiC-50 %NiAl – сплав 50 % карбида титана и 50 % смеси никеля и алюминия. Ни́кель — элемент побочной подгруппы восьмой группы, четвертого периода периодической системы химических элементов Д. И. Менделеева, с атомным номером 28. Обозначается символом Ni (лат. Niccolum). Простое вещество никель — это пластичный ковкий переходный металл серебристо-белого цвета, при обычных температурах на воздухе покрывается тонкой защитной пленкой оксида. Химически малоактивен. Металлический никель имеет серебристый цвет с желтоватым оттенком, очень тверд, вязкий и ковкий, хорошо полируется, притягивается магнитом, проявляя магнитные свойства при температурах ниже 340 °C. Алюми́ний — элемент главной подгруппы третьей группы третьего периода периодической системы химических элементов Д. И. Менделеева, с атомным номером 13. Обозначается символом Al (лат. Aluminium). Относится к группе лёгких металлов. Наиболее распространённый металл и третий по распространённости (после кислорода и кремния) химический элемент в земной коре. Простое вещество алюминий — лёгкий, парамагнитный металл серебристо-белого цвета, легко поддающийся формовке, литью, механической обработке. Алюминий обладает высокой тепло- и электропроводностью, стойкостью к коррозии за счёт быстрого образования прочных оксидных плёнок, защищающих поверхность от дальнейшего взаимодействия.

СТИМ 4 TiB-Ti – сплав карбида бора и титана. Титан – серебристо-белый металл с малой плотностью (4,5 г/см3) и высокой температурой плавления (16720С). Карби́д бора — B4C — чёрные кристаллы. Карбид бора — одно из самых устойчивых веществ. Он применяется для изготовления абразивных и шлифовальных материалов, химической посуды, в электронике и ядерной промышленности. Изделия из карбида бора получают методом горячего прессования.

2.3 Физические основы метода электроискрового легирования (ЭИЛ)

2.3.1 Принципиальная схема процесса ЭИЛ

Способ электроискровой обработки металлов, разработанный Б.Р.Лазаренко и Н.И. Лазаренко, основан на явлении электрической эрозии материалов при искровом разряде в газовой среде (преимущественно на воздухе), полярного переноса продуктов эрозии на катод (деталь), на поверхности которого формируется слой измененной структуры и состава. В результате электрического пробоя межэлектродного промежутка возникает искровой разряд, в котором поток электронов приводит к локальному разогреву электрода (анода). На поверхности катода под действием значительных тепловых нагрузок происходят микрометаллургические и сопутствующие им процессы (термомеханические, гидродинамические, диффузионные), осуществляющие перемешивание материала катода и анода, при взаимодействии с компонентами газовой среды, что способствует образованию высокой адгезии между основой и формируемым слоем. Поэтому электроискровое легирование следует считать методом создания новых композиционных материалов. В первую очередь это относится к тугоплавким покрытиям, наиболее существенно и принципиально изменяющим свойства верхнего слоя материала. Величина этих изменений определяется составом, структурой, свойствами материалов электродов и технологическими параметрами процесса ЭИЛ.

На рисунке 2.2 приведена общая схема процесса ЭИЛ с вибрирующим анодом в виде компактного электрода и изображение образующегося верхнего слоя. Процесс ЭИЛ начинается со сближения анода (электрода) с катодом (деталью). При расстоянии между ними равном пробивному начинается развитие искрового разряда длительностью 10" - 10"'с, который во многих случаях завершается при контакте электродов.

При небольших напряжениях между электродами возможно контактное начало разряда от накопительного конденсатора генератора импульсов. После пробоя межэлектродного промежутка (МЭП) за счет энергии, поступающей от генератора импульсов, на поверхностях электродов развиваются локальные очаги плавления, испарения, вызывающие электрическую эрозию материалов электродов (анода и катода). Преимущественный перенос эродируемого материала анода на катод обеспечивает формирование на нем измененного поверхностного слоя. После окончания импульсного искрового разряда и отхода анода от катода завершается разрыв электрической цепи. Реализация непрерывного процесса ЭИЛ за счет периодической коммутации анода с катодом осуществляется с помощью специальных устройств, например, вибратора с закрепленным на нем анодом. Конструктивно разработаны и другие устройства периодической коммутации, в том числе и для процессов формирования покрытий методом ЭИЛ порошковыми материалами.

Поскольку перегретая капля и частицы находятся в газовой среде, возможно образование химических соединений, вследствие чего отделившиеся от анода частицы могут отличаться от материала анода. Достигнув катода, расплавленные частицы анода свариваются с ним и частично внедряются в его поверхность. Движущийся за частицами электрод-анод механически ударяет о катод, перемешивая частицы анода. При этом протекают процессы диффузии и химических реакций. Механический удар по раскаленной массе металла проковывает полученное покрытие, увеличивая его однородность и плотность. Так как процесс носит локальный характер, имеет место и сверхскоростная закалка. После этого электрод-анод отходит от катода, а на поверхности последнего остается прочно соединенный с ним слой материала анода. Эта модель процесса разработана для высоких напряжений между электродами. При ЭИЛ, где используют напряжения не выше 100-200В, пробой межэлектродного промежутка происходит практически при контакте электродов - зазор 5-10 мкм - через частицы, находящиеся в воздухе или на поверхности электродов. При контактном начале пробоя на первом этапе происходит электрический взрыв контактного мостика, обеспечивающий предварительную очистку поверхности и последующее формирование межэлектродного пространства для развития плазменного разряда. На сблизившиеся жидкие объемы анода и катода действуют гидродинамическое давление факелов, газокинетическое давление со стороны канала проводимости, сила электрического поля, электродинамическая сила, реактивное давление. Механизм образования покрытия при ЭИЛ дополняется в работах Н.И. Лазаренко, согласно которому выброс металла происходит и с поверхности катода. На поверхности последнего образуется лунка с краями, несколько приподнятыми над первоначальной поверхностью. Поэтому при электроискровом легировании поверхность обрабатываемой детали представляет собой совокупность гребней и впадин, геометрические размеры и частота следований которых определяет шероховатость, сплошность обработанной поверхности. Отдельные моменты этой модели требуют ряда уточнений и дополнений.

2.3.2 Обобщенная модель процесса электроискрового легирования А.Д. Верхотурова (ЭИЛ)

Обобщённая модель процесса ЭИЛ отличается от модели Лазаренко кинетиким процессом и учётом поверхностных явлений на аноде и катоде, которые включают: разрушение электродов в жидкой, паровой и твёрдых фазах; схватывание их в момент контакта; изменение свойств рабочих поверхностей за счёт переноса материала и импульсных нагрузок; наличие на катоде в зоне действия искры микрованны, обеспечивающей перекристаллизацию материалов и их физико-химическое взаимодействие; ограничение толщины слоя за счёт внутренних напряжений и термоусталости; дискретный характер формирования легированного слоя.

Анализ литературных данных и экспериментальных исследований электроискровых покрытий различными классами материалов в сочетании со спектральной диагностикой плазмы и её осциллографирование приводят к следующей обобщённой модели немеханизированного вибрационного легирования (рисунок 2.2).

+

Г.И.- генератор импульсов, МЭП - межэлектродный промежуток, ИР- искровой разряд, А - анод (компактный электрод), К - катод (деталь),Г.,- частота вибрации анода,S - направление подачи детали.

Рисунок 2.2 – Общая схема процесса ЭИЛ

2.3.3 Модель процесса электроискрового легирования (ЭИЛ) Б.Р.Лазаренко и Н.И.Лазаренко

Наиболее полно физическая модель процесса была изложена в работе основоположников метода ЭИЛ Б.Р. Лазаренко и Н.И. Лазаренко и заключается в следующем: при сближении электродов напряженность электрического поля между ними увеличивается и, достигнув определенной величины, вызывает пробой промежутка между электродами. Через возникающий канал сквозной проводимости пучок электронов фокусированно ударяется о твердую металлическую поверхность анода. Энергия движения остановленных электронов выделяется в поверхностных слоях анода. Энергия от специального источника питания импульсно подводится к разрядному промежутку, поэтому плотность тока в канале значительно превосходит критические значения. Вследствие этого металл анода локально разогревается, расплавляется и частично испаряется. Капля расплавленного металла отделяется от нода и, опережая его, движется к катоду. В процессе отделения от анода летящая капля успевает нагреться до высокой температуры, закипает и взрывается. Цепь тока прерывается, фокусирующее действие электромагнитного поля исчезает, и образовавшиеся частицы летят широким фронтом.

а) б) в) г)

a - пробой межэлектродного промежутка; б - образование эрозионных лунок на аноде и катоде с тремя зонами: (И) -испарения, (П) - плавления, (НС) - напряжённого состояния; в - момент контакта электродов, которому сопутствует схватывание и обратный перенос; г - формирование на аноде вторичной структуры (ВС) и легированного слоя на катоде(ЛС)

Рисунок 2.3 – Обобщённая модель процесса ЭИЛ

2.3.4 Формирование многослойных покрытий

При анализе публикаций, связанных с ЭИЛ, было выявлено что все исследования выполняются в основном для монослойных покрытий (легирование одним материалом электрода). Основными приемами, используемыми в получении многослойных покрытий с применением метода ЭИЛ являются:

- Нанесение многослойных покрытий только методом ЭИЛ.

- Нанесение комбинированных покрытий.

В первом случае, нанесение многослойных покрытий связано в основном с упрочнением (т.е. нет ориентации на восстановление) режущего и штампового инструмента: двухслойные покрытия твердый сплав (феррохром) - (графит, мед-нографит, медь, хром), или графит - твердый сплав, чередование твердых сплавов. Нанесение второго слоя также предназначается для снижения шероховатости, улучшения теплоотвода, повышение жаростойкости, улучшения фрикционных свойств.

Установлено, что предварительное легирование стальной подложки феррохромом позволяет увеличить коэффициент переноса сплава КХН25 в 1,5 раза и обеспечивает получение электроискрового покрытия, характеризующегося высокой сплошностью и однородностью.

Во втором случае для получения многослойных покрытий эффективной представляется комбинированная обработка, основанная на сочетании ЭИЛ с различными методами нанесения покрытий, такими как: химико-термическая обработка (ХТО), гальванические покрытия, покрытия нанесенные газоплазменным и плазменными методами, ионно-плазменным напылением, лазерной обработкой. Широко используется ЭИЛ в комбинации с поверхностным пластическим деформированием (ППД), алмазным выглаживанием, причем ППД может выполнятся как до, так и после ЭИЛ. После «грубого» ЭИЛ предлагается тонкое точение легированного слоя с последующем выглаживанием. Вместо тонкого точения могут использоваться также шлифование эластичными кругами, гидроабразивная обработка, шлифование алмазными лепестковыми кругами.

Анализируя имеющуюся информацию можно сделать вывод о том, что проблему малой толщины наносимого методом ЭИЛ слоя (до 100 мкм), значительно сокращающей область применения ЭИЛ, можно решить 6 путями:

- применяя в качестве электродов материалы образующие неограниченные твердые растворы с железом (Cr, Ni, Co, Мо, V);

- применяя более инертную среду, в которой осуществляется легирование;

- применяя установки ЭИЛ для электроискрового легирования на жестких режимах, в том числе и высокочастотные;

- применяя многослойные покрытия из материалов, образующих неограниченные твердые растворы с железом в сочетании с материалами, дающими необходимые эксплуатационные характеристики поверхностного слоя (микротвердость, жаростойкость, коррозионостойкость, износостойкость и др.). Эти пути позволят поднять толщину наносимого слоя до 300-500 мкм (и выше), тем самым обеспечить припуск восстанавливаемых поверхностей деталей под дальнейшую механическую и отделочную обработки, с целью придания необходимой сплошности и шероховатости.

В соответствии с изложенным для проведения исследований можно рекомендовать следующие этапы:

- Исследование особенностей формирования первого слоя покрытия при ЭИЛ в зависимости от энергетических параметров процесса при применении известных и новых материалов анода.

- Исследование особенностей формирования последующих слоев на подложках с ранее образованными покрытиями электродами, влияние дефектов предыдущего покрытия и возможность их локализации дополнительной обработкой.

- Определение и оценка критерия выбора материала, дополнительных методов обработки и предпочтительного ряда применения материала для многослойных покрытий.

4 Экспериментальная проверка подобранного ряда материалов и последовательности применения дополнительных (комбинированных) методов послойной

обработки, исследование качества образуемых покрытий и эксплуатационных характеристик (износостойкость, жаростойкость и др.).

2.3.5 Физико-химические свойства легированного слоя

В процессе ЗИЛ поверхностный слой обрабатываемых металлов претерпевает структурные и базовые превращения, которые подробно изучены в работах Б.Р .Лазаренко и В.И. Лазаренко, И.З. Могиле веко го, Л.С. Палатника и других исследователей. Металлографические исследования, проведенные в работах многих авторов, показали, что упрочненная зона состоит из трех слоев. В процессе электроискрового легирования на поверхности катода возникает белый слой, который, как правило, не поддается травлению химреактивами, применяемыми для материала основы. Под белым слоем обычно расположен переходной слой, представляющий собой область термического влияния электрических импульсов и диффузионного взаимопроникновения элементов анода и катода. Ниже расположена область со структурой, присущей основному металлу подложки - катоду. В зависимости от используемых материалов электродов, энергии импульсов, длительности обработки возможно формирование более сложных структур, когда помимо белого слоя и переходного подслоя, возникают дополнительные зоны.

Металлографический анализ поперечных срезов образцов из сталей и титана после ЗИЛ показывает, что поверхностный слой на катоде представляет "белый" слой (БС), имеющий либо резкую границу с материалом основы, или переходную зону. Структура слоя, расположенного ниже "белого", состоит из диффузионной зоны и зоны термического влияния (ЗТВ).

В литературе преимущественно описываются результаты металлографического анализа переходного слоя, в то время как структура "белого" слоя детально не изучалась. Это связано преимущественно с тем, что структура "белого" слоя не выявляется при воздействии соответствующих травителей. Образование "белых" слоев связано с локальным действием высоких температур и давлений, суммарным влиянием дефектов тонкой кристаллической структуры, дислокаций, вакансий и их комплексов, а также мартенситного превращения. При ЗИЛ на процесс образования "белого" слоя должен влиять перенос материала анода на катод. Высокая скорость теплоотвода приводит к тому, что в пределах небольшого слоя, порядка несколько микрон, температура быстро падает до температур плавления и соответствующих фазовых превращений. В связи с этим кристаллизация, фазовые превращения, сопровождающие процесс ЗИЛ, приводят к образованию крайне неравновесных структур с очень мелким зерном, высокой гетерогенности по составу, структуре и свойствам. Считается, что слабая травимость "белого" слоя связана с его особым структурным состоянием.

Фазовыми составляющими структуры слоя после ЗИЛ в основном являются: аустенит (реже феррит), нитриды, карбиды, карбонитриды и закалочные структуры (мартенсит, сорбит, тростит). Можно считать установленным, что в состав "белого" слоя входят элементы легирующего электродного материала и окружающей среды. Их содержание убывает по глубине слоя, а общее содержание элементов в слое повышается с ростом мощности режима обработки.

Анализ имеющихся данных о структуре ЛС и условиях её формирования не даёт однозначного ответа на вопрос, представляет ли "белый" слой неравновесную высокодисперсную структуру, образовавшуюся в результате импульсных тепловых и механических нагрузок, или это фазы аустенитно-мартенситного типа характерные для термически обработанных структур. Если преобладающее влияние на структуру ЛС оказывает импульсные нагрузки, "'белый" слой должен образовываться на любых токопроводящих материалах. Если же в процессе ЗИЛ поверхностные структуры формируются в основном за счёт теплового воздействия, то в этом случае БС должен образовываться преимущественно на металлах, склонных к термической обработке (Fe, Ti, Zr и их сплавы).

В литературе почти отсутствуют систематические исследования структуры поверхностного слоя при ЗИЛ компактными электродами из переходных металлов IV - VI групп и твёрдых сплавов, что отчасти связано с мелкодисперсностью структуры, затрудняющей её металлографический анализ. Для выяснения природы ЛС и улучшения условий его формирования необходимо комплексное изучение, включающее наряду с металлографическим, также электронно-микроскопический, рентгенофазовый и микрорентгеноспектральный анализы слоя, полученного при различном сочетании материалов электродов и режимов обработки. Подобных сведений для поверхностных слоев в литературе имеется мало.

Состав ЛС может значительно отличаться от состава исходных электродных материалов. Это вызывается рядом причин, главная из которых - специфика воздействия процесса ЗИЛ на электродные материалы: сверхвысокая скорость нагрева и охлаждения, контакт ювенильных поверхностей друг с другом и с элементами окружающей среды в условиях импульсного воздействия высоких температур и давлений, высокая скорость диффузионных процессов.

Хотя действие искрового разряда очень кратковременно, в процессе ЗИЛ имеет место не только направленный перенос материала на подложку, но и активное перемещение атомов перенесённого материала в поверхностный слой подложки, сопровождающееся химическим взаимодействием материалов электродов. Именно это обуславливает появление в БС метастабильных фаз, присутствие окислов и нитридов при упрочнении на воздухе, образование пересыщенных твёрдых растворов.

Другой причиной отличия состава упрочнённого слоя от состава материалов легирующего и легируемого электродов может быть различная скорость эрозии структурных составляющих материалов электродов. Так, при легировании стали сплавом Т15К6 по данным рентгеноструктурного анализа в поверхностном слое обнаружены карбидные фазы вольфрама, сложный карбид на основе TiC и не обнаружен кобальт. Возможно, более легкоплавкая составляющая твёрдого сплава интенсивнее эродирует с поверхности электродного материала через искровой промежуток.

Наконец, ещё одна причина состоит в том, что при прохождении через искровой промежуток электродный материал может диссоциировать, взаимодействовать с окружающей средой и , таким образом, изменять свои свойства. Таким образом, специфические свойства БС, образующихся на легированных поверхностях, обусловлены как химико-термическим воздействием электрического разряда, так и направленным переносом материала анода на катод, их активным перемешиванием и химическим взаимодействием.

Отличие химического состава ЛС от состава исходных материалов электродов обуславливается контактом расплавленного материала анода с элементами межэлектродной среды, возможность термической диссоциации и разложения материала анода с последующим изменением химического состава, а также взаимодействием электродных материалов в процессе совместной кристаллизации с образованием новых химических соединений.

2.3.6 Устройство и принцип работы установки для нанесения покрытий ARIEL-52

Для нанесения покрытий на образцы использовалась установка ARIEL-52 (рисунок 2.4).

1 - передняя панель; 2 - выключатель сети с индикатором сигнализации включения сети; 3 - ручка переключения режимов; 4 - ручка переключения коэффицента энергии; 5 - ручка регулировки амплитуды вибрации электрододержателя вибровозбудителя; 6 -розетка для подключения кабеля вибровозбудителя; 7 - светодиодный индикатор; 8 -задняя панель; 9 - держатель предохранителя с плавкой вставкой на 2А установленной в цепи питания вибровозбудителя и инструмента осевого; 10,11 - два держателя предохранителя с плавкими вставками на 8А установленных в первичной цепи генератора; 12 - кабель подключения генератора к сети 220V, 50Hz; 13 - ручка для переноски.

Рисунок 2.4 – Установка для нанесения покрытий способом электроискрового легирования

Установка содержит генератор с кабелем питания и инструмент ручной (вибровозбудитель) с кабелем подключения к генератору и к обрабатываемой детали. Генератор предназначен для сохранения рабочих импульсов тока, питания обмотки вибровозбудителя, управления параметрами процесса электроэрозионной обработки (ЭЭО). Он предназначен для работы с инструментом ручным (вибровозбудителем) в ручном режиме. Генератор может использоваться для работы с инструментом осевым и инструментом дисковым для механизированной обработки.

Генератор выполнен в отдельном корпусе и снабжен ручкой для переноски (13).

На передней панели (1) размещены:

- Выключатель сети «СЕТЬ» с индикатором сигнализации включения сети (2);

- Ручка переключателя режимов «РЕЖИМ» (3);

- Ручка переключателя коэффициента энергии «КОЭФФИЦИЕНТ ЭНЕРГИИ» (4);

- Ручка регулирования амплитуды вибрации электродержателя вибровозбудителя «АМПЛИТУДА» (5);

- Розетка для подключения кабеля инструмента ручного «ВЫХОД» (6);

- Светодиодный индикатор (7).

На задней панели (8) размещены:

- Один держатель предохранителя с плавкой вставкой на 2А установленной в цепи питания вибровозбудителя и инструмента осевого (9);

- Два держателя предохранителя с плавками вставками на 8А установленных первичной цепи генератора (10), (11);

- Кабель подключения генератора к сети 220V, 50Hz (12).

- Вибровозбудитель предназначен для коммутации разрядной цепи вибрирующим электродом. Вибровозбудитель состоит из пластмассового корпуса (1), в котором помещен сердечник (2) с катушкой (3) и якорем (4), снабженным электрододержателем (5), к которому крепится болтом (7) электрод (8). Вибровозбудитель подключается к генератору при помощи кабеля (6) с вилкой разъема.

- Принцип работы установки.

Принцип работы установки основан на эффекте элетроискрового переноса материала с электрода на деталь под действием импульсов тока.

2.4 Микроструктурный анализ

Микроструктурный анализ – изучение поверхности при помощи световых микроскопов.

Микроструктуру поверхности экпериментальных образцов с покрытием наблюдали на цифровом микроскопе Poly Power M501 (x260), представленный на рисунке 2.5.

Рисунок 2.5 – цифровой микроскоп Poly Power M501 (x260)

USB микроскоп функционирует в простом режиме plug and play с входящим в комплект ПО, которое позволяет увеличивать объекты и рассматривать их на экране ПК с увеличением до 260 раз и делать фотографии и замедленную съемку.

2.5 Шероховатость поверхности образцов с покрытием

2.5.1 Общие положения и определения

Поверхность обработанной детали не является идеально ровной и геометрически правильной. Она отличается от номинальной (заданной чертежом) микро- и макрогеометрическими отклонениями. Микрогеометрические отклонения определяют шероховатость поверхности, макрогеометрические - характеризуют волнистость и отклонения формы. Между этими видами погрешностей нет четкого физического различия, однако условно их можно разделить по отношению шага S к значению отклонения D от номинального контура. Неровности, для которых отношение S/D < 40, относят к шероховатости, при 1000 > S/D > 40 - к волнистости, при S/D > 1000 - к отклонениям формы.

Шероховатость поверхностей регламентируется ГОСТ 2789-73 и соответствующими рекомендациями.

Шероховатость поверхности при обработке заготовки детали зависит от многих технологических факторов: режимов обработки (скорости резания, подачи); геометрии (переднего и заднего углов), материала и качества поверхности инструмента; механических свойств, химического состава и структуры материала заготовки; состава смазывающе-охлаждающей жидкости; жесткости системы СПИД и др. В то же время шероховатость поверхностей в значительной степени определяет основные эксплуатационные свойства деталей и узлов - износостойкость, сопротивление усталости, надежность посадок, контактную жесткость и теплопроводность стыков сопряженных деталей, коррозионную стойкость, герметичность соединений, отражающую и поглощающую способность поверхностей и др. Поэтому характеристики шероховатости поверхности строго нормируются и подвергаются постоянному анализу в технологических исследованиях и контролю в процессе производства.

Оценка точности результатов измерений микронеровностей поверхностей производится общепринятыми в метрологии методами. Однако при оценке шероховатости поверхности возникают и некоторые специфические метрологические проблемы.

Чертежом, как правило, задаются требования к шероховатости всей рабочей поверхности детали. Контроль соблюдения этих требований осуществляется обычно по некоторому числу профилей ограниченной длины. При этом возникают вопросы: какой длины должен быть каждый обследуемый профиль, т.е. участок измерения; сколько должно обследоваться таких участков; какие участки выбирать для измерений, чтобы оценить качество поверхности в целом.

Оценку шероховатости поверхности можно производить комплексно (путем сравнения с эталонной поверхностью или другими способами) либо поэлементно, измеряя отдельные параметры шероховатости поверхности. Поскольку в технологических исследованиях поэлементная оценка шероховатости более распространена, рассмотрим некоторые из указанных методов.

2.5.2 Оптические методы измерения шероховатости

Измерение параметров шероховатости оптическими приборами производится бесконтактными методами, среди которых наибольшее распространение получили методы светового сечения, теневого сечения, микроинтерференционные, с применением растров.