ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

Государственное образовательное учреждение высшего профессионального образования

ВЯТСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

Факультет строительства и архитектуры

Кафедра строительного производства

ДИПЛОМНЫЙ ПРОЕКТ

НА ТЕМУ

Цех минераловатных матов в г.Воркута

Пояснительная записка

Киров 2009

Содержание

|

|

Введение……………………………………………………………………….. |

|

|

1 |

Техническое и социально-экономическое обосенование темы…………… |

|

|

2 |

Архитектурно-строительный раздел………………………………………… |

|

|

|

2.1 Генеральный план………………………………………………………… |

|

|

|

2.1.1 Размещение и ориентация здания на участке……………………. |

|

|

|

2.1.2 Подходы и подъезды к зданию……………….. ……………………. |

|

|

|

2.1.3 Благоустойство територрии…………………….……………………. |

|

|

|

2.1.4 Технико - экономические показатели генерального плана ……….. |

|

|

|

2.1.5 МАФ…………………………………………………………………... |

|

|

|

2.2 Объемно-планировочное решение……………………………………….. |

|

|

|

2.2.1 Производственный корпус…………………………………………... |

|

|

|

2.2.2 Административно-бытовой корпус…………………………………. |

|

|

|

2.3 Конструктивное решение………………………………………………… |

|

|

|

2.3.1 Производственный корпус…………………………………………... |

|

|

|

2.3.2 Административно-бытовой корпус…………………………………. |

|

|

|

2.4 Воздушная среда, аэрация, освещение, шум……………………………. |

|

|

|

2.5 Архитектурно-композиционное решение……………………………….. |

|

|

|

2.6 Санитарно-техническое и инженерное оборудлвание…………………. |

|

|

3 |

Расчетно-конструктивный раздел……………………………………………. |

|

|

|

3.1 Расчет ж/б колонны……………………………………………………….. |

|

|

|

3.1.1 Сбор нагрузок ……………………………………………………….. |

|

|

|

3.1.2 Статический расчёт рамы ……..……………………………………. |

|

|

|

3.1.3 Расчетные комбинации нагрузок ………...…………………………. |

|

|

|

3.1.4 Расчет колонны…………………. ………...…………………………. |

|

|

|

3.2 Основания и фундаменты………………………………………………… |

|

|

|

3.2.1 Общая оценка строительной площадки…………………………….. |

|

|

|

3.2.2 Характеристика сторительной площадки…………………….…….. |

|

|

|

3.2.3 Расчет фундамента под двухветвевую колонну …..………………. |

|

|

4 |

Производственно-технологический раздел…………………………………. |

|

|

|

4.1 Производство работ нулевого цикла…………………………………….. |

|

|

|

4.1.1 Определение объемов работ по отрывке котлована……………….. |

|

|

|

4.1.2 Выбор комплекта машин……………………...……………………... |

|

|

|

4.1.3 Расчет транспортных средств………………………………………... |

|

|

|

4.1.4 Расчет производительности основных и комплектующих машин... |

|

|

|

4.1.5 выбор схемы производства работ…………………………………… |

|

|

|

4.1.6 Выбор крана для монтажа фундаментов……………………………. |

|

|

|

4.1.7 ТЭП проекта………………………………………………………….. |

|

|

|

4.1.8 Ведомость потребности в материально-технических ресурсах…… |

|

|

|

4.2 Возведение надземной части здания…………………………………….. |

|

|

|

4.2.1 Выбор метода и последовательности монтажа конструкций……... |

|

|

|

4.2.2 Выбор типа кранового оборудования……………………………….. |

|

|

|

4.2.3 Калькуляция трудовых затрат……………………………………….. |

|

|

|

4.3 Контроль качества………………………………………………………… |

|

|

|

4.3.1 Контроль качества выполнения земляных работ…………………... |

|

|

|

4.3.2 Контроль качества погружения забивных свай...…………………... |

|

|

|

4.3.3 Контроль качества при возведении монолитных конструкций….... |

|

|

|

4.3.4 Контроль качества каменных работ………………………………... |

|

|

|

4.4 Разработка мероприятий по технике безопасности…………………….. |

|

|

|

4.4.1 Общие положения…………………………………………………… |

|

|

|

4.4.2 Земляные работы……………………………………………………... |

|

|

|

4.4.3 Монтажные работы…………………………………………………... |

|

|

|

4.4.4 Опалубочные работы………………………………………………… |

|

|

|

4.4.5 Арматурные работы………………………………………………….. |

|

|

|

4.4.6 Бетонные раьботы……………………………………………………. |

|

|

5 |

Организационно-экономический раздел…………………………………….. |

|

|

|

5.1 Проектирования организации строительного производства…………... |

|

|

|

5.1.1 Ведомость объемов работ……………………………………………. |

|

|

|

5.1.2 Расчет сосотава бригад ……………………………………….……... |

|

|

|

5.1.3 Технико-экономические показатели календарного плана………… |

|

|

|

5.1.4 Расчет строительного генерального плана……….………………… |

|

|

|

5.1.5 ТЭП проекта………………………………..……….………………… |

|

|

|

5.2 Экономика…………………………………………………………………. |

|

|

|

5.2.1 Ведомость объемов работ……………………………………………. |

|

|

|

5.2.2 Локальный сметный расчет………………………………………….. |

|

|

|

5.2.3 Пояснительная записка………………………………………………. |

|

|

|

5.2.4 Объектный сметный расчет………………………………………….. |

|

|

|

5.2.5 ТЭП проекта…………………………………………………………... |

|

|

6 |

Безопасность жизнедеятельности…………………………………………… |

|

|

|

6.1 Охрана окружающей среды………………………………………………. |

|

|

|

6.2 Охрана труда………………………………………………………………. |

|

|

|

6.3 Расчет устойчивости башенного крана………………………………….. |

|

|

|

Приложение А………………………………………………………………… |

|

|

|

Приложение Б………………………………………………………………… |

|

|

|

Приложение В………………………………………………………………… |

|

РЕФЕРАТ

Полошков М.В. Цех минераловатных матов в г.Воркута:

ТПЖА. 00-ПГСу-445 ПЗ: Дипломный проект / ВятГУ, каф. Строительного производства; рук. Фуражев А.А. Киров, 2009. Гр. ч. 10л. Ф.А1; ПЗ 139с., 42 рис., 32 источника, 3 прил.

АРХИТЕКТУРНО – СТРОИТЕЛЬНАЯ ЧАСТЬ, ОБЪЕМНО – ПЛАНИРОВОЧНОЕ РЕШЕНИЕ, АДМИНИСТРАТИВНО – БЫТОВОЙ УОРПУС, ВЫБОР МАТЕРИАЛА КАРКАСА И ТИПОВ СЕРИЙ, АРХИТЕКТУРНО – ХУДОЖЕСТВЕННОЕ РЕШЕНИЕ, КОМПАНОВКА КОНСТРУКТИВНОЙ СХЕМЫ КАРКАСА, РАСЧЕТ ПОПЕРЕЧНОЦ РАМЫ КАРКАСА, РАСЧЕТ Ж/Б ДВУХВЕТВЕВОЙ КОЛОННЫ, ОБЩАЯ ОЦЕНКА СТРОИТЕЛЬНОЙ ПЛОЩАДКИ, РАСЧЕТ ФУНДАМЕНТОВ, ОРГАНИЗАЦИОННО- ЭКОНОМИЧЕСКАЯ ЧАСТЬ, РАСЧЕТ СОСТАВА БРИГАД, СТРОЙГЕНПЛАН, ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ, ПОДБОР КРАНОВОГО ОБОРУДОВАНИЯ, МЕТОДИКА РАЗРАБОТКИ ТЕХНОЛОГИЧЕСКИХ КАРТ НА СТРОИТЕЛЬСТВО ПРОИЗВОДСТВЕННОГО ЗДАНИЯ.

Объект исследования и разработки – цех минераловатных матов.

Цель работы – разработка и проектирование цеха минераловатных матов. Расчет несущих конструкций и фундаментов. Расчет экономических показателей проекта. Разработка технологических карт на возведение здания.

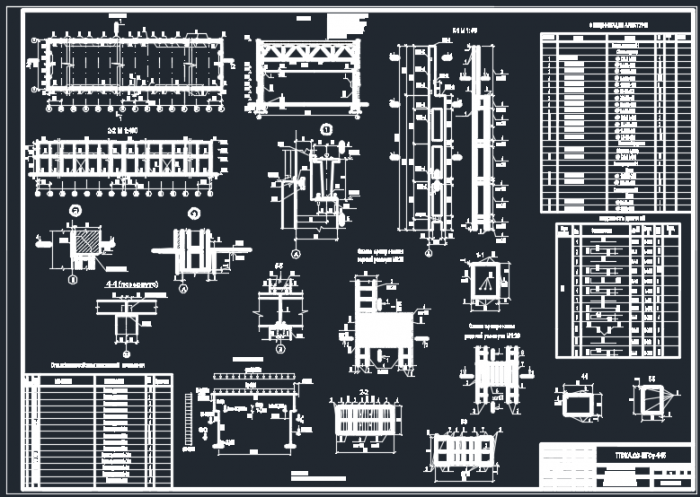

Ведомость дипломного проекта

|

Лист |

Наименование |

Примеч. |

|

1 |

Фасад, план ПЗ М 1:200, план АБК, генплан М 1:2000. |

|

|

2 |

Разрезы ПЗ М 1: 200, план кровли М 1:200, планs АБК, узлы. |

|

|

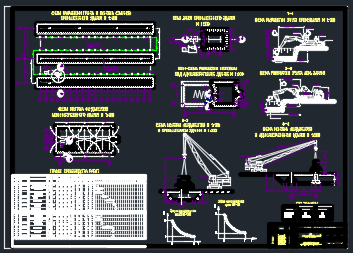

3 |

Двухветвевая ж/б колонна К-2 , узлы, сетки, спецификации арматурных изделий, расчетная сх. рамы |

|

|

4 |

План фундаментов М 1:100, виды и планы фундаментов М 1:50. |

|

|

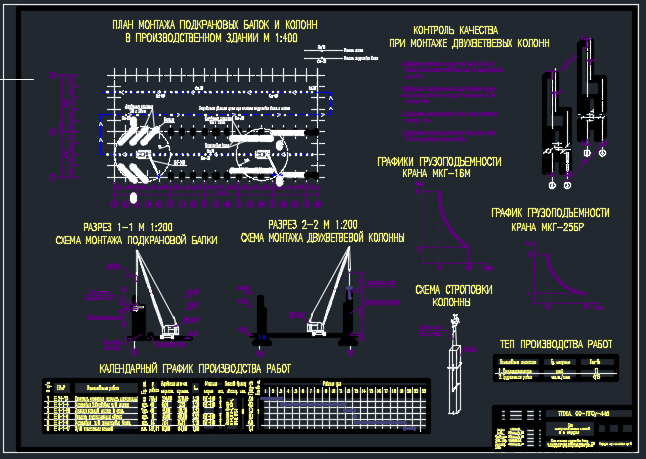

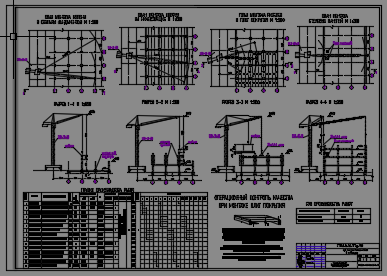

5 |

Технологическая карта на монтаж колонн и подкр. балок ПЗ, календарный график производства работ, ТЭП производства работ, контроль качества. |

|

|

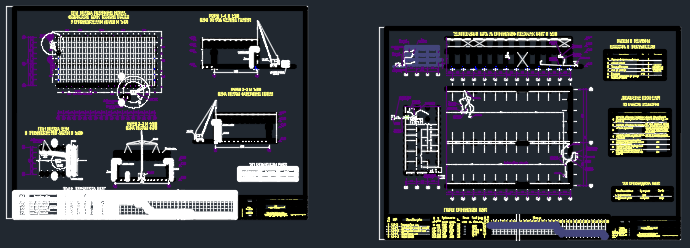

6 |

Технологическая карта на монтаж фунд. балок, стеновых панелей и фахверка ПЗ, календарный график производства работ, ТЭП производства работ, контроль качества. |

|

|

7 |

Технологическая карта на штукатурно-малярные работы календарный график производства работ, ТЭП производства работ, дополнительные отклонения. |

|

|

8 |

Технологическая карта на монтаж каркаса АБК, календарный график производства работ, ТЭП производства работ, контроль качества. |

|

|

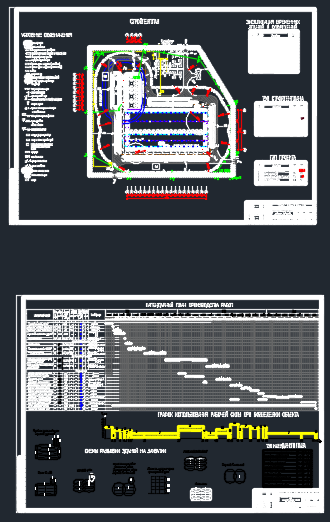

9 |

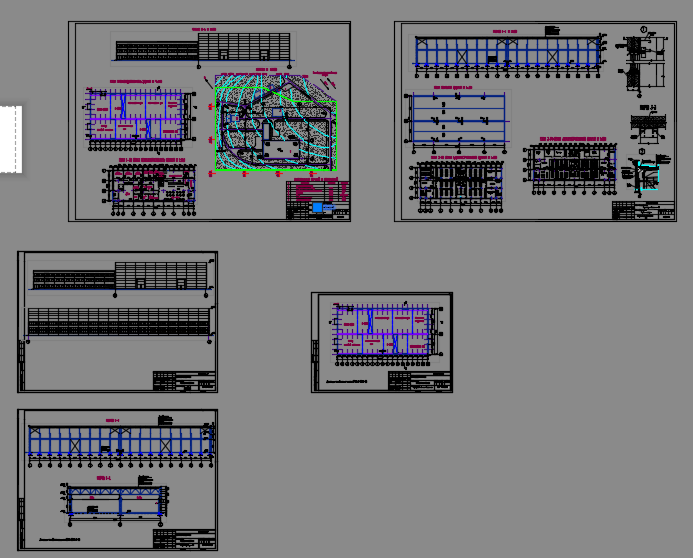

Стройгенплан, условные обозначения, спецификация временных зданий, ТЭП стройгенплана. |

|

|

10 |

Календарный график производства работ, разбивка здания на захватки, ТЭП календарного графика. |

|

Введение

Промышленность занимает ведущую роль в системе народно-хозяйственного комплекса, так как она технически вооружает народное хозяйство, генерирует передовые индустриальные технологии для других отраслей, в ней производится более половины ВВП и национального дохода.

Бурный рост промышленного строительства до 1985 г. обеспечивался передовой научной и нормативной базой, созданной в результате многолетних комплексных научно-исследовательских и проектно-экспериментальных работ, которые выполнялись ведущими научными и проектными институтами страны.

Эти научные исследования позволили сформулировать общие принципы формирования рациональных архитектурно-строительных решений промышленных предприятий, создать новые типы зданий для основных отраслей народного хозяйства. Кроме того, были разработаны типовые несущие и ограждающие конструкции, а также рациональные инженерные системы, обеспечивающие необходимое качество внутренней среды предприятий и очистку воздуха от вредных выбросов.

При проектировании промышленных объектов необходимо учитывать, что в отличие от объектов гражданского строительства им присущи следующие особенности:

- концентрация промышленных предприятии на больших территориях (формирование промузов, промкомзон и др.);

- большая номенклатура отраслей промышленности со значительным числом разновидностей технологических процессов;

- выделение промышленными предприятиями вредных веществ, опасных для природы и человека;

- специфические виды транспорта;

- насыщенность территории инженерными сетями, наличие инженерных сооружений и открытого инженерного оборудования;

- постоянные изменения технологии, которые обусловливают необходимость в техническом переоснащении и реконструкции предприятий;

- обязательное применение на ряду со строительными нормами норм технологического проектирования;

-использование специфических средств архитектурной выразительности при формировании облика промышленной застройки.

Архитектурно-строительные принципы формирования промышленных объектов, разработанные ранее, и в настоящее время являются фундаментальной основой проектирования и реконструкции промышленных зданий, сооружений и их комплексов.

В настоящее время после долгого периода резкого сокращения объемов капитального строительства наметилась тенденция роста промышленного строительства.

Так, в 2004—2005 гг. разработаны и утверждены правительством основные направления развития промышленной политики. Основой промышленной политики становится создание территориально-отраслевых образований (кластеров) для формирования промышленных предприятий 11 отраслей промышленности. Программой на 2007—2009 гг. предусматривается обеспечение роста промышленного потенциала благодаря повышению конкурентоспособности промышленной продукции, интеграции промышленности, инновационной активности предприятий.

Опыт формирования промышленности в крупных мегаполисах (Нью-Йорк, Париж, Лондон, Токио) показал, что там созданы агломерации, в которых обычно присутствуют лишь несколько отраслей промышленности (машиностроение, как правило, точное и особо точное производство, химия, легкая и пищевая промышленность).

Преобразования российской промышленности, прежде всего, связаны с необходимостью достижения конкурентоспособности отечественной продукции в условиях мировой интеграции экономики.

- ТЕХНИЧЕСКОЕ И СОЦИАЛЬНО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ ТЕМЫ. ЗАДАЧИ ДИПЛОМНОГО ПРОЕКТА

При проектировании промышленных предприятий и зданий для достижения необходимого уровня качества и безопасности следует соблюдать следующие принципы их формирования:

- достижение пространственного единства производственной и ландшафтной территории и увязка ее с городским зонированием;

- обеспечение требований экологии, энерго- и ресурсосбережение, в том числе экономия земли;

- применение безотходных и малоотходных технологий;

- защита от шума, вибрации, электромагнитных полей;

- безопасность конструктивных систем и материалов зданий;

- надежность инженерно-технического обеспечения;

- выполнение противопожарных и противовзрывных требований;

- разделение транспортных и людских потоков;

- организация комфортного микроклимата с помощью инновационных средств инженерно – технического обеспечения как разумного дополнения к естественной организации микроклимата.

В целом создание качественной и безопасной среды становится главной задачей архитекторов и инженеров при формировании современных предприятий, зданий и сооружений.

Проектируемое здание – цех минераловатных матов. Минераловатные маты представляют собой минераловатный ковер, заключенный между битуминизированной бумагой, стекло-тканью или металлической сеткой, прошитый прочными нитями или тонкой проволокой. Маты применяют для теплоизоляции ограждающих конструкций жилых и общественных зданий, их используют также для утепления свежеуложенных бетонов и растворов при строительстве в холодное время года.

Минеральная вата и изделия из нее по объему производства занимает первое место среди всех теплоизоляционных материалов. Этому способствует наличие неограниченных сырьевых ресурсов для их получения в виде горных пород (доломита, известняка, мергелей и др.) и шлаков, простота технологического процесса и небольшие капиталовложения при организации производства.

Основными свойствами минеральной ваты, отличающими ее от других теплоизоляционных материалов, являются негорючесть, высокая тепло- и звукоизолирующая способность, устойчивость к температурным деформациям, негигроскопичность (содержание влаги в изделиях из нее при нормальных условиях эксплуатации составляет 0,5% по объему), химическая и биологическая стойкость и пассивность, экологичность и легкость выполнения монтажа.

Основные задачи дипломного проекта:

- разработка архитектурно-композиционных решений;

- разработка основных планировочных решений;

- разработка конструктивных решений;

- выявление «слабых мест» конструктивной системы проектируемого здания;

- анализ НДС ключевых узлов с учетом дефектов монтажа и дефектов, возникновение которых возможно в процессе эксплуатации здания.

- АРХИТЕКТУРНО-СТРОИТЕЛЬНЫЙ РАЗДЕЛ

2.1 Генеральный план

2.1.1 Размещение и ориентация здания на участке

Производственная структура предприятия, которая характеризует взаимное пространственное расположение производственных процессов, происходящих в зданиях цехов, сооружениях и устройствах отображается на генеральном плане.

Предприятие размещается в промышленном районе г.Воркута и связано с районами страны и городом, автодорогами.

Между промышленной и селитебной территориями предусмотрена санитарно-защитная зона. Цех минераловатных матов в соответствии с [1] относится к III классу вредности, для которой требуется создание санитарно-защитной зоны шириной не менее 500 м.

Планировка площадки предприятия обеспечивает наиболее благоприятные условия для производственного процесса и труда на предприятии, рациональное и экономное использование земельного участка [2, п. 3.1*].

Принципы формирования генплана промышленной территории должны соответствовать производственно- функциональному зонированию:

|

Рисунок 2.1 - Схема зонирования промышленной территории |

Предзаводская зона: включает в себя проходную, главный административно-бытовой корпус и стоянку автотранспорта работающих, расположенные на лицевой стороне промплощадки, на пути движения основного потока людей от жилого района на предприятие.

Производственная зона: занимает наибольшую территорию и включает в себя цеха и административно-бытовые корпуса, обслуживающие эти цеха.

Подсобно-производственная зона: включает в себя ремонтные сооружения, которые находятся непосредственно рядом с производственной зоной.

Система застройки - рассредоточенная, участки отдельных производственных процессов расположены в отдельных цехах. При проектировании соблюдены минимальные противопожарные и санитарные разрывы. Ко всем зданиям предусмотрены возможности подъездов пожарных машин по всей длине здания с двух сторон для цехов, так как они имеют ширину более 18 м, и с одной стороны для остальных зданий.

2.1.2. Подходы и подъезды к зданию

Людские и грузовые потоки на предприятии изолированы и не пересекаются. На территорию предприятия предусмотрены 2 подъезда для автотранспорта. Основной людской поток осуществляется через главный вход, который обеспечивает минимальные пути движения рабочих. Ввоз сырья и вывоз готовой продукции осуществляется автотранспортом. Ширина основных проездов принята 7 м, подъездов к зданиям 3.5 м. Вдоль магистральных и производственных дорог устроены тротуары шириной 1.5 м и 2 м (табл. 8*[3]).

2.1.3. Благоустройство территории

Застройка упорядоченная, унифицированная для облегчения прокладки коммуникаций. В комплекс благоустройства входят: тротуары, площадки для отдыха, спортивная площадка. Для благоустройства территории применяют озеленение: насаждение деревьев, кустарников, устройство газонов и клумб. Площадь участков предназначенных для озеленения приняты из расчёта не менее 3 м2 на одного работающего в наиболее многочисленной смене. Озеленение должно соответствовать противопожарным требованиям, т.е. деревья не должны находиться ближе 5 м от здания.

2.1.4. Технико - экономические показатели генерального плана

- Общая площадь территории – 11 га

- Площадь застройки – 56000 м²

- Площадь дорог и площадок с твердым покрытием – 13000 м²

- Площадь озеленения – 16000 м²

- Площадь используемой территории – 61000 м²

- Плотность застройки :

- Коэффициент использования территории:

- Коэффициент озеленения:

2.1.5. МАФ

В проекте были использованы следующие малые архитектурные формы – это скамьи, урны для мусора, рекламные и информационные щиты. Рядом с административно-бытовым корпусом расположена летняя спортивная площадка.

- 2. Объёмно – планировочное решение

2.2.1. Производственный корпус

Назначение здания

Цех минераловатных матов расположен в городе Воркута. Рельеф строительной площадки спокойный. Грунты – суглинки. Подземные воды расположены ниже уровня подошвы фундаментов. Многопролётное здание сплошной застройки с количеством пролётов 2. Длина здания 108 м.

- Размеры пролётов 30 и 24 м.

- Шаг колонн 6м.

- Высота до низа несущих конструкций покрытия 13,0м.

- Категория производства В.

- Внутрицеховой транспорт:

- Мостовые краны грузоподъемностью Q1 = 20 и Q2 = 10 тс

- Автопогрузчики, электрокары

- Характеристика зрительной работы – средней точности.

- Исходные данные для расчёта административно – бытовых помещений:

- Списочная численность работающих (А) – 310 человек

- Численность работающих в наиболее многочисленной смене – 40%·А = 124 чел

- Численность работающих женщин – 35%·А = 109 чел

- Количество работников управления – 8%·А = 25 чел

- Количество смен – 3

- Группа производственных процессов 3б

Класс здания – II.

Для г. Воркута нормируемые параметры воздуха:

tн5 = -41 0C, tот.пер. = 9,1 0С, zот.пер. = 306 сут [4], tв = 17 0C.

Глубина промерзания – 1,8 м.

Климатический снеговой район – V [5]

Климатический ветровой район – II [5]

Господствующее направление ветра зимой – южное [4].

Классификация здания.

- По функциональному назначению – производственное.

- По этажности – одноэтажное.

- По конструктивной схеме – плоскостное, каркасное, рамно – связевое.

- По пожарно – техническим признакам

- по взрыво - пожароопасности – категория В – пожароопасное произ-во

- по огнестойкости - II

- по конструктивной пожарной опасности – С1

- по функциональной пожарной опасности – Ф5.1

- По капитальности – II.

- По долговечности – II ( 50 – 100 лет ).

- По наличию подъемно – транспортного оборудования – крановое.

- По объемно – планировочным решениям - здание сплошной застройки.

- По материалу основных несущих конструкций – ж/б каркас.

- По конструктивной схеме покрытия – плоское с уклоном i = 0.015, кровля – рулонная.

- По системе отопления – отапливаемое.

- По системе вентиляции – искусственная, приточно – вытяжная вентиляция с механическим побуждением.

- По системе освещения – интегральное.

- По системе водостока – организованный.

- Класс ответственности – II [5].

Особенности технологического процесса

Основой объёмно-планировочного решения был технологический процесс цеха (схему технологического процесса см. приложение А). В основе технологического процесса лежит производство минеральной ваты. Минеральная вата является бесформенным волокнистым материалом, состоящим из тонких стекловидных волокон диаметром 5—15 мкм. Материалом для волокон служат легкоплавкие горные породы (доломиты, мергели), промышленные силикатные отходы и их смеси. Среди ярко выраженных преимуществ минеральной ваты следует также отметить устойчивость к механическим нагрузкам, полное отсутствие мостиков холода, а также отсутствие стыков, приводящих обычно к разрушению целостности покрытия.

Производство минеральной ваты включает две основные технологические операции – получение расплава и превращение его в тончайшие волокна. Для получения расплава применяют, как правило, шахтные плавильные печи – вагранки или ванные печи. Превращение расплава в минеральное волокно производят дутьевым или центробежным способами.

При дутьевом способе выходящий из печи расплав разбивается на мелкие капельки струей пара или воздуха, которые вдуваются в специальную камеру и в полете сильно вытягиваются, превращаясь в тонкие волокна диаметром от 2 до 20 мкм.

При центробежном способе струя жидкого расплава поступает на быстровращающийся диск центрифуги и под действием большой окружной скорости сбрасывается с него и вытягивается в волокна. Объемная масса минеральной ваты – 75 – 150 кг/м3, теплопроводность 0,042-0,046 Вт/ (м * К). Вата не горит, не гниет, ее не портят грызуны, она малогигроскопична, морозостойка и температуростойка. Минеральную вату применяют для теплоизоляции как холодных (до -200 °С), так и горячих (до +600 °С) поверхностей, чаще в виде изделий: войлока, матов, полужестких и жестких плит, скорлуп, сегментов. Иногда вату используют в качестве теплоизоляционной засыпки пустотелых стен и перекрытий, для чего ее гранулируют, т. е. превращают в рыхлые комочки во вращающемся дырчатом барабане.

Минеральный войлок выпускают в виде листов и рулонов из минеральной ваты, слегка пропитанной дисперсиями синтетических смол и спрессованной (рис. 1, а). Объемная масса войлока – 100–150 кг/м3, теплопроводность – 0,046--0,052 Вт/ (м- К). Листы и полотнища минерального войлока длиной 100–300 см, шириной 275–125 см, толщиной 3–6 см применяют для утепления стен перекрытий в кирпичных, бетонных и деревянных домах.

В процессе производства в качестве внутрицехового транспорта в здании используется: напольный безрельсовый транспорт (электропогрузчики), 2 мостовых крана.

Рисунок 2.1 – Схема расположения подъёмно-транспортного оборудования

производственного здания

Подъёмно-транспортное оборудование устраивается в соответствии с заданием на проектирование, на его размещение оказали влияние технологический процесс цеха минераловатных матов и возможность переоборудования здания в будущем. В пролётах устанавливаются мостовые краны с опорной грузовой тележкой грузоподъёмностью 10 и 20 т по ГОСТ 6711-81*. Путь мостового крана оборудован лестницей и посадочной площадкой.

Условия эвакуации обеспечиваются тремя эвакуационными выходами, ведущими непосредственно на улицу и одним выходом через АБК. Расстояние от наиболее удалённого рабочего места до ближайшего эвакуационного выхода не превышает 75 м.

Сообщения с блоками вспомогательных помещений запроектировано непосредственно из АБК при смежном расположении цеха и АБК.

Технико-экономические показатели

- Площадь застройки 5040 м2

- Общая площадь 5040м2

- Рабочая площадь 3380 м2

- Полезная площадь 4690 м2

- Подсобная площадь 720 м2

- Складская площадь 960 м2

- Строительный объем 63504 м3

- Отношение рабочей площади к полезной:

- Отношение объема здания к рабочей площади:

2.2.2 Административно - бытовой корпус

Особенности функционального процесса

Качество культурно - бытового обслуживания на промышленных предприятиях в значительной степени влияет на состояние здоровья работающих, их настроение и другие факторы, совокупность которых намного повышает производительность труда рабочих.

Блок вспомогательных помещений запроектирован пристроенным. Выбор такого расположения АБК относительно производственного здания обусловлен некоторыми преимуществами по сравнению с другими расположениями (учитывая [табл. 2 [7]]):

1.Обеспечиваются следующие качественные характеристики:

- создание выразительных архитектурных образов .Разнообразие застройки;

- простота путей от рабочих мест до помещений обслуживания;

- сокращение протяжённости путей от рабочих мест до помещений обслуживания;

- уменьшение объёма производственного здания;

- возможность применения типовых конструкций.

2.Частично обеспечивается следующие качественные характеристики :

- возможность поэтапного ввода объектов .Эксплуатация вспомогательных помещений в процессе строительства;

- сокращение площади застройки и прилегающей площади;

- создание полузамкнутых пространств для отдыха на воздухе;

- сокращение площади ограждающих конструкций;

- функциональное разделение работы конструкций производственного и вспомогательного здания;

- изоляция от воздействия производственных вредностей;

- наилучшие условия эвакуации из производственного и вспомогательного

здания;

- возможность беспрепятственного расширения , реконструкции производства;

- возможность ремонта и трансформации производственных помещений;

Наряду с положительными качествами необходимо отметить и следующие минусы :

- не обеспечиваются наилучшие условия естественного освещения основного и вспомогательного здания;

- не обеспечиваются наилучшие условия аэрации производственного и вспомогательного здания.

Санитарно - бытовые помещения

Функциональная схема взаимосвязи помещений всего вспомогательного здания, а также требуемые площади этих помещений служат основой для объёмно-планировочного, конструктивного и архитектурно-художественного решения здания. К основным функциональным процессам вспомогательных зданий и помещений относят бытовое, медицинское обслуживание, общественное питание и управление предприятием.

Объёмно - планировочное решение разрабатываем на основе унифицированной типовой секции длиной 48 м и шириной 18 м. На первом этаже располагаем фельдшерский пункт и столовую; на втором – ГДБ для мужчин; на третьем – ГДБ для женщин и административные помещения. Зоны ГДБ и столовой решаем в зальной системе планировки, остальные зоны – в коридорной. Соответственно первый и третий этажи имеют смешанную систему планировки, а второй этаж – зальную.

Санитарно – бытовые помещения запроектированы в зависимости от группы производственных процессов - 3б. К этой группе относятся процессы, вызывающие загрязнения тела и спецодежды. Следовательно, требуется устройство душевых.

При гардеробных предусмотрены уборные, помещения для дежурного персонала, места для бритья и сушки волос [6].

Душевые оборудуются открытыми душевыми кабинами в расчёте 15 человек на один кран, т.е. 14 душевых сеток в мужской душевой и 8 – для женщин [6]. Уборные проектируются на каждом этаже: количество приборов для мужчин – 6, для женщин - 10 в каждой уборной. Общее количество умывальников проектируем из расчёта 10 человек на 1 кран, т.е. 20 штук в мужских бытовых помещениях и 10 – в женских.

Вестибюль - S = 0.2В = 61,2 м2. Помещения для инвентаря - 23.8 м2 на каждый этаж. Гардеробно-душевой блок - S = 2,6А = 806 м2. Гардероб уличной одежды - 0.1А = 31 м2. Все гардеробные оборудуются скамьями шириной 30 см, расположенных у шкафов по всей их длине.[6].

В помещение здравпункта входят кабинет временного пребывания больных – 16,94 м2, кабинет для приема больных – 16,94м2, процедурный кабинет – 18,15м2, кабинет физиотерапии – 36,6 м2, кабинет стоматолога – 35,09 м2, кабинет гинеколога –35,09 м2, уборная с умывальником на 1 прибор [6]. Медпункт должен располагаться на первом этаже и иметь удобный подъезд санитарного автомобиля.

В помещения общественного питания входят обеденный зал на 72 посадочных места площадью – S = 155.75 м2; подсобные и производственные помещения (кухня, мойка, раздаточная, склады) общей площадью – S = 252,53 м2. В столовой располагается умывальная с двумя умывальниками и уборная на два прибора для женщин и один для мужчин. Столовая расположена на первом этаже [6].

В административные помещения входят помещения управления, приёмная, кабинет охраны труда, санузел. Площадь помещений управления приняты из расчёта 4 м2 на одного работника управления. Для 25 человек принимаем площадь 100 м2. Площадь приёмной равна 11,34 м2, кабинет охраны труда – 23,5 м2. Санузел рассчитан на 3 прибора и 3 умывальника в тамбуре уборной [6]. Между помещениями, образующими зону, должна быть установлена функциональная взаимосвязь.

По условиям эксплуатации для передвижения людского потока проектируем 2 обычные лестничные клетки располагаемые у торцевых стен здания, эвакуация осуществляется через два выхода.

Технико-экономические показатели

Высоту этажа принимаем 3,3(м) .

Площадь застройки АБК 897,3 (м²).

Строительный объем 16151,4 (м³).

Примечание: расчётные площади выбираются из [6].

Функциональная схема ГДБ.

Так как мужчины и женщины участвуют в одном и том же технологическом процессе, то соответственно функциональные схемы ГДБ для мужчин и женщин будут одинаковые.

Рисунок 2.2 – Функциональная схема ГДБ

2.3 Конструктивные решения

2.3.1 Производственный корпус

Выбор материала каркаса и типовой серии

Несущие элементы здания (колонны), а также подкрановые балки выполняются в железобетонных конструкциях. Стропильные фермы – металлические. При выборе типа несущих конструкций (металлические и железобетонные) руководствовались заданной величиной пролётов 24 и 30 м и заданным подъёмно-транспортным оборудованием (два мостовых крана грузоподъемностью 10 и 20т).

Основные несущие элементы

Фундаменты

Под колонны запроектированы монолитные фундаменты стаканного типа.

При вскрытии основания целиковый грунт, непосредственно воспринимающий нагрузку, выравнивается и накрывается бетонной подготовкой толщиной 100мм из бетона марки 50. На бетонную подготовку ложится подошва фундамента.

Высота ступеней плитной части 0,3м. Зазор между гранями колонн стенами стакана принят по верху 75мм и по низу 50мм, а между низом колонн и дном стакана 50мм. Заливка стаканов после установки колонн производится бетоном марки 200 на мелком гравии.

Фундаменты армируются типовыми арматурными сетками и плоскими каркасами.

Цокольная панель монтируется на фундаментную балку. Для опирания фундаментных балок устраиваются приливы площадью сечения 0,15 0,2 м с обрезом на отметке – 0,45м. Фундаментные балки придают дополнительную пространственную жесткость каркасу и облегчают устройство отмостки.

Рисунок 2.3 – Схема фундамента

Колонны

В качестве основных запроектированы колонны серии КЭ - 01- 49, имеющие двухветвевую подкрановую часть. Ветви связаны горизонтальными распорками через 2,2 м. Колонны армируются сварными каркасами и формируются из бетона марки 400 и имеют закладные детали в местах крепления стропильных ферм, подкрановых балок, стеновых панелей (в крайних колоннах) и продольных связей (в связевых колоннах). Для соединения с фундаментом основные колонны заводятся в стакан на глубину 0,95 м, и замоноличивают бетоном марки 200 на мелком гравии.

Рисунок 2.4 – Схема колонны

Несущие элементы покрытий и перекрытий

При заданных пролётах 30 м и 24 м и шаге колонн 6 м в качестве конструкции, несущей покрытие применяем металлические фермы с элементами из уголков по ГОСТ 8509. Стропильные фермы воспринимают нагрузку от массы покрытия, снежного покрова и подвесных кранов.

Уклон кровли принимаем 1,5%, по экономическим и эксплуатационным качествам он наиболее целесообразен и его применение возможно во всех климатических районах [7].

Перед установкой к опорным узлам стропильных ферм привариваются опорные пластины. Монтажное крепление осуществляется на анкерных болтах; затем опорные пластины привариваются к оголовкам колонн.

Рисунок 2.5 – Схемы конструкций покрытия

Стены

В торцах здания устанавливается дополнительный каркас – фахверк, состоящий из фахверковых колонн, которые опираются на отдельные самостоятельные фундаменты. Колонны торцевого фахверка воспринимают ветровую нагрузку и массу панелей стен, а также обеспечивают устойчивость высоких торцовых стен. Фахверковые колонны жёстко заделываются в фундаменты и сверху шарнирно соединяются с элементами покрытия. Для крепления стеновых плит устраиваются также стойки торцевого фахверка из двух швеллеров №20, расположенные между основными колоннами и стеной.

Фахверковые колонны проектируются стальными из сварных двутавров сечением высотой 0,5 м и шириной 0,45 м. В торце здания фахверковые колонны поверху крепятся к ветровым балкам. Оголовки фахверковых колонн располагаются на 150 мм ниже пояса стропильных ферм. В пределах высоты стропильной фермы фахверковые колонны наращиваются сварными двутаврами с высотой сечения 25 см. Эти надставки не доходят на 0,2 м до подкровельного настила и в пределах высоты парапета продолжаются насадками из прокатных уголков. Полка уголка-насадки заводится в вертикальный шов между парапетными панелями.

Стены производственного здания запроектированы навесные с двумя ленточными проемами остекления. Стены выполняются из трехслойных панелей; толщина панелей принята по теплотехническому расчёту 240 мм. Длина панелей 6 м, высота – 1,2 и 1,8 м. Угловые панели удлиняются привариваемыми к ним доборными угловыми блоками размером 450 х 200 х 1200 мм. Нижние панели первого яруса опираются на фундаментную балку на уровне пола на по слою цементно-песчаного раствора высотой 30 мм в качестве гидроизоляции. Для отвода воды устраивают отмостку. В продольных стенах панели над оконными проёмами опираются на стальные консоли, приваренные к колоннам. В поперечных глухих стенах на высоте 12 м от нижней грани панелей первого яруса для опоры вышележащих панелей устраиваются стальные консоли. Швы панельных стен заполняются упругими синтетическими прокладками шириной 60 мм.

В качестве ограждения крыши проектируем парапет с решётчатым ограждением на высоту 0.6 м от поверхности кровли, так как при внутреннем водоотводе стена завершается парапетом.

Рисунок 2.6 – Схема стеновых панелей

Прочие элементы

Запроектировано бесчердачное утеплённое покрытие без прогонов с применением железобетонных ребристых плит настила длиной 6 м. Ребристые плиты привариваются к закладным элементам верхнего пояса ферм в 4-х точках.

Кровля рулонная с защитным слоем из гравия с уклоном 1,5%; водоотвод внутренний. Во избежании образования конденсата на внутренних поверхностях покрытия ограждающую часть покрытия делаем утеплённой. Тип кровли принимаем в соответствии с табл.2 [8]. Основной водоизоляционный ковёр – 2 слоя берипласта.

В качестве утеплителя 3 слоя минераловатных плит утеплителя по 50 мм каждый. По термоизоляции устраиваем цементно - песчаную стяжку толщиной 20 мм. Для пароизоляции используем гидроизол.

По железобетонной плите устраиваем их затирку цементно-песчаным раствором марки 50. Для снижения температуры нагревания кровли применяем защитный слой из светлого гравия толщиной 10 мм. В местах примыкания к парапету гидроизоляционный ковёр плавно поднимается на высоту 250 мм.

Для сбора воды в нижних участках покрытия делаются ендовы шириной 1 м, где основной гидроизоляционный ковёр усиливается дополнительно двумя слоями берипласта. Воронки внутренних водостоков ВР – 9Б размещаются по расчёту в ендовах. С крайних скатов кровли водосток проектируется также внутренний с целью унификации конструктивных элементов.

Перегородки

Конструкции перегородок решены в соответствии с требованиями звукоизоляции, прочности, устойчивости и огнестойкости. В проектируемом здании применены разделительные кирпичные перегородки из силикатного кирпича (толщиной 120 мм), оштукатуренные с двух сторон цементно-песчаным раствором толщиной 15 мм. Устанавливаются на всю высоту здания.

Остекление

Для заполнения оконного проема принимаем двойное остекление в раздельных металлических переплетах.

Двери

В проектируемом здании применяются глухие и остекленные деревянные двери с притвором в четверть. Наружные двери изготовляются с порогом, а внутренние без порога. Двери поставляются собранными в блоки.

Полы

Конструктивное решение пола в наибольшей мере связано с назначением производственного здания, а также с несущей способностью грунта и наличием капиллярной влаги. В механическом цехе в большинстве отделений на пол действуют относительно слабые воздействия (передвижение ручных тележек на резиновом ходу); в местах установки станков и оборудования – динамические и статические воздействия. В соответствии с данными условиями в производственном здании запроектированы полы из следующих конструкций:

- весь цех в целом: покрытие – асфальтобетон 25 мм; подстилающий слой – бетон 150 мм. В местах установки станков в качестве подстилающего слоя служит слой бетона толщиной 200 мм.

Для предотвращения проникания капиллярной влаги в конструкцию пола во всём здании цеха под подстилающим слоем устраивается противокапиллярная гидроизоляция – битум, пролитый по втрамбованному в грунт щебню.

Элементы связей

Каркас состоит из поперечных рам, образованных из колонн, защемлённых в фундаментах, и стропильных ферм, шарнирно опирающихся на колонны. В продольном направлении здание разбивается на 2 температурных отсека, на расстоянии 54 м (ось10) устраивается температурный шов.

Устойчивость здания в поперечном направлении обеспечивается жёсткостью заделанных в фундамент колонн и жёстким диском покрытия. Пространственная жёсткость каркаса обеспечивается жестким диском плит покрытия и связями. Конструкция и расположение связей задаётся исходя от высоты здания, величины пролёта и шага колонн, наличие мостового крана. Связи представляют собой сварную конструкцию из прокатных равнополочных уголков. По концам в местах присоединения к колоннам в связях предусмотрены косынки, которыми они и привариваются.

Вертикальные связи устанавливаются:

- между основными колоннами в каждом ряду посередине температурного блока; в пролёте с мостовыми кранами – в подкрановой части здания; в зависимости от шага колонн и высоты подкранового рельса связи выполняются портальными (рис.2.3).

Рисунок 2.3 – Схема расположения вертикальных связей между колоннами

производственного здания

- в пространстве стропильных ферм в крайних ячейках температурного блока здания и над вертикальными связями между колонн по продольным осям (рис.2.4).

Рисунок 2.4 – Схема расположения вертикальных связей в покрытии и распорок по верху колонн в производственном здании

Горизонтальные связи устанавливаются:

- в торцевых ячейках во всех пролётах для крепления фахверковых колонн (рис. 2.5);

- в пролете с мостовыми кранами в торцевых стенах на уровне кранового пути (связи, которые также используются как ремонтные площадки).

Рисунок 2.5 – Схема расположения горизонтальных связей

Привязка наружных стен к осям здания

Торцевая стена имеет привязку 500 к поперечной разбивочной оси, так же как и колонны, что обеспечивает удобство крепления стеновых панелей. Фасадные стены имеют нулевую привязку к разбивочной оси. Детали см. лист 1.

Наличие деформационных швов

Наличие в проекте ж/б каркаса и протяженность здания по длине, больше чем 72 м, обуславливает наличие деформационного шва, что обеспечивает целостность и устойчивость каркаса и всего здания в целом.

Теплотехнический расчет

|

1,3 – Железобетон на гравии или щебне 2 - Пенополистирольные плиты |

- Rтр - требуемое сопротивление теплопередачи стены, окна, определяется по формуле 1 – [9]:

а) Исходя из санитарно-гигиенических условий

где:

n = 1 из таблицы 3* [9]; - коэффициент, принимаемый от положения наружной поверхности ограждающих конструкций по отношению к наружному воздуху.

αв = 8,7 из таблицы 4* [9] – коэффициент, теплоотдачи внутренней поверхности ограждающих конструкций.

tн = - 41 °C из [4] – расчетная зимняя температура наружного воздуха, равная средней температуре наиболее холодной пятидневки обеспеченностью 0.92

tв = 17 °С – расчетная температура внутреннего воздуха;

∆tн = tв - tр но не более 7 – нормативный температурный перепад между температурой внутреннего воздуха и температурой внутренней поверхности ограждающих конструкций, принимаемый по (табл. 2*[13]) для стены

где tр = 13°С – температура точки росы, вычисляемая как

- влажность воздуха

е – парциальное давление водяного пара

Е – тоже при t0С, равной точке росы tр

для точки росы е = Е,

исходя из этого принимаем

( для стены);

для покрытия но не более 6

б) Исходя из энергосбережений

ГСОП = ( tв - tот.п )·zот.п

zот.п = 306 суток из [4];

tот.п = - 9,1°С из [4];

ГСОП = (17 - (-9,1))·306 = 7987

Из таблицы 1б [9] путем интерполяции находим:

Для стены:

Для окна:

Для покрытия:

Согласно п. 2.1. [9] приведенное сопротивление теплопередаче ограждающих конструкций следует принимать не менее большего из выше найденных требуемых. В данном случае должно быть:

Для стены: , для покрытия: ,

Для окна:

С учетом формулы 4 [9] определяем необходимую толщину утеплителя:

где:

αв = 8,7 из таблицы 4*[9];

αн = 23 из таблицы 6 [9] – коэффициент теплоотдачи ( для зимних условий) наружной поверхности ограждающих конструкций.

Rк () - термическое сопротивление ограждающих конструкций. При определении Rк слои конструкций, расположенные между воздушной прослойкой, вентилируемой наружным воздухом, и наружной поверхностью ограждающих конструкций, не учитываются.

Цементно – песчаная штукатурка:

Пенополистирольные плиты ( ГОСТ 15588-70*):

Железобетон на гравии или щебне: , прин. по приложению 3[9].

Для стены:

Принимаем один слой пенополистирольных плит толщиной 50 мм, а общую толщину стены 240 мм, проверочный расчет подтвердил условие

Для покрытия:

Слои рубероида при определении сопротивления не учитываем в виду очень малой величины.

В качестве утеплителя принимаем плиты минераловатные

Заполнение оконного проема:

По приложению 6* [9] и принимаем в качестве заполнения окон двойное остекление в раздельных металлических переплетах.

2.3.2 Конструктивное решение АБК

Каркас

Для здания АБК применен железобетонный связевый каркас серии ИИ- 04 с полезной нагрузкой на перекрытие до 1.25 тс/м². Сетка колонн 6×6 м, число этажей – 5. Высота этажа 3,3 м. Конструкция каркаса запроектирована с шарнирным соединением ригелей с колоннами. Все горизонтальные перемещения остова воспринимаются системой сквозных вертикальных диафрагм жесткости.

Сквозные диафрагмы образуются заполнением каркаса стенками жесткости из железобетонных панелей толщиной 140 мм. Панели соединяются между собой и с колоннами сваркой закладных элементов в вертикальных швах и сваркой выпусков арматуры с последующим замоноличиванием в горизонтальных стыках.

Колонны опираются на ленточные фундаменты. Колонны сечением 300×300 мм с консолями высотой и вылетом 150 мм подразделяются: положением по высоте здания – на нижние и верхние; положением в раме каркаса – на крайние и рядовые. Для удобства работ плоский безметалльный стык колонн располагается на 640 мм выше уровня пола перекрытия. Колонны соединяются с ригелем стыками со скрытой консолью. Ригели высотой 460 мм имеют тавровое сечение с одной или двумя полками для опирания плит перекрытий или лестничных маршей.

Стены

В проекте применены трехслойные панели на гибких связях. Конструкции гибких связей состоят из отдельных металлических стержней, обеспечивающих монтажное единство бетонных слоев при независимости их статической работы. Гибкие связи не препятствуют температурным деформациям наружного бетонного слоя стены, исключая возникновение температурных усилий во внутреннем слое. Элементы гибких связей выполняют из стойких к атмосферной коррозии низколегированных сталей. При проектировании, наружный бетонный слой имеет только ограждающие функции. Толщина слоя 65 мм, его армируют сварной сеткой. Вдоль стыков граней панели и по контуру проемов наружный бетонный слой утолщен для устройства профилировки стыков и граней проемов. Толщина внутреннего слоя - 100 мм.

Исходя из теплотехнического расчета, толщину панелей принимаем 220 мм. По характеру выполнения несущей функции – ненесущие (навесные). Элементы ненесущих стен, опирающиеся непосредственно на колонны каркаса, а именно навешиваются на колонны каркаса с помощью стальных консолей (столиков) и специальных крепежных элементов. Наружные стены имеют привязку к координационным осям равную 220 мм. В качестве перегородок в здании используются гипсобетонные двойные с воздушным промежутком 40 мм.

Перекрытия

В качестве перекрытий использованы плиты с круглыми пустотами толщиной 220 мм. Плиты перекрытий крепятся между собой и стенами здания при помощи стальных анкеров, которые выполняются из круглой арматурной стали диаметром 6 мм. Для наружных стен из одного стержня, для внутренних - составные. Щели между плитами перекрытий заделываются бетоном М – 200. на боковых поверхностях панелей перекрытий имеются шпоночные углубления, способствующие образованию бетонных шпоночных вертикальных стыков между панелями (после замоноличивания), воспринимающие вертикальные и горизонтальные сдвигающие усилия. При панельных стенах анкеровка усиливается, применены перекрестные связи, соединяющие соседние в ряду плиты и расширяющие связевые пояса. Плиты пола и перекрытия имеют все необходимые эксплуатационные отверстия.

В здании применена кровля из рулонных материалов. Имеет уклон 1.5% . В соответствии с табл. 2 [8] принимаем тип кровли К-3А с основным водоизоляционным ковром из 2-х слоев берипласта. Для отвода воды с покрытия в здании применен внутренний организованный водоотвод.

Лестницы

В проектируемом здании применены лестничные марши с полуплощадками, размещаемые в ячейке сетки колонн 6×3 м и опираются в плоскости междуэтажных перекрытий на полки основных ригелей, а между ними на полки дополнительных ригелей.

По положению в перекрытии и покрытии плиты подразделяются на рядовые – с круглыми пустотами; связевые – ребристые и пристенные – сплошные.

Жесткость диска перекрытия обеспечивается сваркой опорных выступов связевых и пристенных плит и замоноличиванием швов с растворными шпонками между всеми плитами.

Отделка

Архитектура интерьера тесно связана с общим обликом здания и зависит от технологического процесса, метеорологического режима и санитарно-гигиенических требований. Архитектурное решение сильно влияет на эмоциональное состояние работающих, а следовательно и на производительность труда.

Активными элементами архитектурной композиции интерьера производственного здания являются строительные конструкции, технологическое оборудование, единство внутреннего пространства и связь с внешним пространством. Выразительность интерьера подчёркивается большими ленточными световыми проёмами; естественное освещение создаёт благоприятную психологическую среду. Искусственное освещение реализуется люминесцентными лампами. Отделка интерьера – покраска. Конструкционные элементы окрашиваются в тёплую цветовую гамму; технологическое оборудование – в холодные цвета; подвесные краны – в контрастирующие цвета; инженерные коммуникации – в нейтральный цвет.

Для наружной отделки производственного здания и АБК применена окраска стен в цвета: светлые синие и сереневые тона.

Внутренняя отделка АБК: кабинеты фельдшерского здравпункта и работников управления – оклейка обоями; душевые, умывальные и уборные – отделка глазурованной керамической плиткой; остальные помещения – окраска поверхности стен эмалью. Внутренняя отделка помещений производственного здания – окраска эмалью. Отделка потолков - побелка и подвесные потолки в помещениях управления.

Большое значение имеет цветовое решение интерьера, которое задается на основе СН 181-89 с учетом географического расположения предприятия и цвета оборудования. Применяются тональные сочетания без ярких цветовых акцентов. Стены и потолки окрашиваются в нейтральные спокойные тона.

2.3.3 Воздушная среда, аэрация, освещение, шум

Воздушная среда

Состояние воздушной среды производственных помещений характеризуется температурой, влажностью и скоростью движения воздуха, а также содержанием в нем химических и механических примесей. Оптимальные параметры воздушной среды определяются исходя из санитарной характеристики производственных процессов и категории работ в проектируемом здании по санитарным нормам. Для цеха минераловатных матов влажность j = 60%, температура воздуха t = 17 °С, скорость движения воздуха u £ 0,2 м/сек.

Решение аэрации и вентиляции

Аэрация – организованная, регулируемая, естественная вентиляция, осуществляемая под действием разности давления воздуха внутри и снаружи здания. В производственных цехах обеспечение нормируемых параметров воздуха достигается приточно-вытяжной вентиляцией с механическим побуждением. На предприятии используется неорганизованный управляемый воздухообмен – интенсивное проветривание помещений посредствам форточек, дверей, ворот. Применение аэрационных фонарей не требуется так как в здании отсутствуют помещения со значительными теплоизбытками, влаговыделениями, газовыделениями выше предельно допустимых норм.

Освещенность

Оптимальный световой режим в производственном помещении необходим не только как мера создания нормальных условий труда, но и как фактор, имеющий большое санитарно-гигиеническое значение для органов зрения и влияния на психику. Производственный процесс проектируемого здания допускает использование искусственного освещения, поэтому выбирается второй вариант, то есть проектируется совместное освещение здания (естественное и искусственное освещение с не менее 500 – 750 Лк в цехах).

Во всех цехах применяется система общего освещения с равномерным расположением светильников, предназначенная для освещения рабочих поверхностей и всего помещения в целом. Для освещения помещений использованы наиболее экономичные разрядные лампы [10, п.п. 7.4.].

Для местного освещения кроме разрядных источников света использованы лампы накаливания.

Шумы и вибрации

Человек на производстве подвергается воздействию шума, который ухудшает условия труда, неблагоприятно воздействует на организм человека, снижая производительность труда и приводит к образованию хронических заболеваний. Возникающий при работе технологического оборудования шум является серьезной производственной вредностью. Если шум на 15 – 20 дБ превышает допустимые значения, производительность труда снижается на 10 -20 %, увеличивается производственный травматизм, появляются профессиональные заболевания. Допустимым уровнем звукового давления является 88 дБ [11].

Основными источниками шума и вибраций в производственном здании являются станки. Звукоизоляция является средством снижения шума в корпусе при проектировании ограждающих конструкций. В помещениях со звукоизоляцией 1 категории требуемый уровень обеспечивают кирпичные перегородки, толщиной 120 мм. Требуемую изоляцию окружающей территории производства обеспечивают железобетонные стены толщиной 240 мм, принятые по расчету ограждающих конструкций. Звукоизоляционные качества окон обеспечиваются с помощью упругих прокладок, надежных притворов, устройства форточек в разных секциях окна. Для уменьшения шума от наиболее шумных станков применены звукоизолирующие кожухи. Звукопоглощение для борьбы с шумом используется в цехах с обрабатывающими станками, а так же в сборочных и ремонтных цехах (металлические листы). Снизить шум в здании можно строительными средствами (звукоизоляция и звукопоглощение). Но наиболее эффективна борьба с шумом в самом источнике путем замены оборудования на более совершенное, а следовательно и менее шумное.

Источником вибрации в цехах являются обрабатывающие станки. Вибрация передается через строительные конструкции, снижая тем самым срок службы конструкций и зданий, а также непосредственно действуют на человека, вызывая сердечно – сосудистые и другие профессиональные заболевания. Уровень вибрации соответствует нормируемым значениям, поэтому нет необходимости применения защитных методов для снижения вибрации.

2.3.4 Архитектурно-композиционное решение

Промышленная архитектура формируется, используя такие художественные категории и средства как: принципы организации пространства, ансамбль и силуэт, тектонику, соотношения и пропорции, масштаб, ритм. Метр, симметрию и асимметрию, нюанс, объемов и больших плоскостей, контраст фасадных решений, применение цвета и фактуры материалов, освещенности и светотени, контрастные сочетания объемно – планировочных и конструктивных решений.

Под архитектурной композицией принято понимать внешний облик здания, его форму, композицию, а также интерьер и экстерьер.

Внешний облик промышленного здания зависит от протекающего в нём технологического процесса. Универсального здания предприятия среднего машиностроения имеет фронтально-ассиметричную композицию. Тектоника здания определяется окнами и панелями, соблюдение пропорциональности между ними способствует повышению архитектурной выразительности здания. Тектоника большого оконного проёма чётко выражена на фасаде и является основным элементом его архитектурной композиции. Навесные панели и ленточный световой пролёт создают членение фасада, в то же время наличие одного поперечного пролёта с воротами на фасаде и более высоким парапетом создаёт контраст горизонтальному членению и таким образом исключает монотонность и однообразие.

Помимо конструктивной разрезки стен на панели применяется цветовое обобщение членений всего объема здания. Цветовая и конструктивная разрезка стен совпадают, накладываются одна на другую. Выбранные цвета окраски здания и их комбинация не являются тяжелыми с точки зрения психологического воздействия. Они легко воспринимаются человеком, не производя подавляющего действия на психику. Четко выражена масштабность – взаимосвязь членений архитектурной формы с габаритами человека, которой соответствуют размеры окон, высота этажа.

Большая протяженность здания вынуждает применить многократную повторяемость элементов (панели, окна). Поэтому в проекте использованы приемы ритма. Ритм – средство гармонизации и обеспечения единства композиции построения и чередования закономерных элементов.

Тектоника архитектурной композиции определяется конструктивной схемой здания (характерная разрезка панелей).

Наличие инженерно – технических сооружений является характерной особенностью промышленной архитектуры.

Наружная пожарная лестница придаёт масштабность зданию. Кроме того архитектурная выразительность достигается использованием архитектурных средств: цвета и фактуры материала.

2.3.5 Краткие сведения о санитарно-техническом и инженерном оборудовании

Отопление

По характеру технологического процесса применено водяное отопление с параметрами теплоносителя 105-70ºС. В качестве отопительных приборов, приняты чугунные литые радиаторы.

Водоснабжение и водоотведение

В здании следует предусматривать холодное и горячее водоснабжение. Водоснабжение осуществляется от наружных городских сетей. Так как на предприятии преобладают сточные воды, имеющие незначительное количество производственных загрязненных вод, то канализационная сеть объединенная (хозяйственно - бытовая и производственная) и присоединена непосредственно к городской канализации. Ливневая канализация внутренняя, организованная.

Электроснабжение и электрические устройства

Электроснабжение осуществляется от трансформаторной подстанции. Прокладка внутренних электросетей скрытая. Помещения оснащены автоматической пожарной сигнализацией.

- РАСЧЕТНО-КОНСТРУКТИВНЫЙ РАЗДЕЛ

3.1 РАСЧЕТ Ж/Б КОЛОННЫ

Расчет поперечной рамы

3.1.1 Сбор нагрузок

Нагрузки от конструкций покрытия

Состав покрытия – см. рис.3.1.1. Масса плиты покрытия 2,7 т, масса фермы 11,2 т.

Рисунок 3.1.1 – Состав покрытия

Таблица 1

Нагрузки от покрытия на 1 м2

|

№ |

Вид нагрузки |

Нормативная, кН/м2 |

Расчетная, кН/м2 |

||

|

1 |

Гравий, втопленный в битум δ=15мм, ρ=22 кН/м3 |

22*0,015=0,33 |

1,3 |

0,95 |

0,41 |

|

2 |

4 слоя стеклорубероида δ=1мм, ρ=30 кН/м3 |

30*4*0,001=0,12 |

1,2 |

0,95 |

0,14 |

|

3 |

Цементно-песчаная стяжка 15 δ=15мм, ρ=18 кН/м3 |

18*0,015=0,27 |

1,3 |

0,95 |

0,33 |

|

4 |

Минераловатные плиты 100 δ=100мм, ρ=3,5 кН/м3 |

3,5*0,1=0,35 |

1,2 |

0,95 |

0,40 |

|

5 |

Обмазочная пароизоляция 10 δ=10мм, ρ=14 кН/м3 |

14*0,01=0,14 |

1,3 |

0,95 |

0,17 |

|

|

|

Итого: |

1,45 |

||

Нагрузка на колонну q:

-от покрытия: 1,45*6=8,7 кН/м;

-от плит покрытия: 27*1,1*0,95/3=9,41 кН/м;

-от фермы: 112*1,1*0,95/24=4,88 кН/м.

q = 8,7 + 9,41 +4,88 = 22,99 кН/м

Нагрузки от собственного веса колонны

Вес верхней части колонны:

;

где – высота верхней части колонны;

– объемный вес железобетона.

Вес нижней части колоны:

,

где – высота нижней части колонны;

– объем пустот в сквозной колонне, (см. рис.1).

Нагрузки от веса стеновых панелей

|

Рисунок 3.1.3 – Раскладка стеновых панелей |

Раскладка панелей дана на рис.3.1.3, панели керамзито-бетонные, d=240 мм. Масса стеновой панели размером 1,8х6 м – 3,1 т, размером 1,2х6 м – 2,1 т, масса 1м2 оконной панели 0,4 кН/м2. С учётом того, что остекление не ленточное, в уровне установки оконных панелей принимаем стеновые панели размером 1,8х6м.

Вес ограждения на отметке +6,000 м: . Вес ограждения на отметке +3,000 м: . Вес ограждения на отметке 0,000 м (принимаем в нагрузке на фундамент): .

|

Снеговая нагрузка

Снеговой район – VI (г.Воркута).

Расчётное значение снеговой нагрузки на 1 м2 поверхности земли s0=4,0 кН/м2.

Коэффициент перехода

Нормативная распределенная снеговая нагрузка на ригель рамы:

.

Расчетная нагрузка: ,

где В=6 м – шаг рам.

Крановая нагрузка

Вертикальная составляющая крановой нагрузки

Один кран грузоподъемностью 10 т.

Максимальное нормативное давление колеса .

Грузоподъемность .

Вес крана .

Вес тележки .

Габарит крана .

База крана ,

Минимальное нормативное давление колеса крана:

где no – число колес на одной стороне.

Нагрузка на колонну определяется с использованием ординат линий влияния опорной реакции.

Рисунок 3.1.4 – Линия влияния кранов

Вертикальная крановая нагрузка на колонну:

где gf =1,1 – коэффициент надёжности по нагрузке, [5];

y = 1– коэффициент сочетания. Так как на крановом пути только один кран, вертикальные и горизонтальные нагрузки необходимо принимать без снижения, [1].

Вертикальная крановая нагрузка на поперечную раму:

где – вес подкрановой балки.

Горизонтальная составляющая крановой нагрузки

Нормативное горизонтальное давление колеса крана:

где k=0,05 – коэффициент перехода при гибком подвесе груза;

n0=2 – колес на одной стороне крана.

Горизонтальная крановая нагрузка на поперечную раму:

Подсчет эксцентриситетов приложения нагрузок

1.Эксцентриситет смещения осей верхней и нижней части колонны:

Е1 =0,5*(hн - hв)=0,5*(1,0 - 0,38)=0,31 м.

2.Эксцентриситет опорного узла стропильной фермы:

E2 = -0,04 м.

3.Эксцентриситет давления крана:

E3 = 0,75 + 0 - (1,0/2)=0,25 м.

Ветровая нагрузка

Ветровой район - II.

Величина нормативного значения ветрового давления равна Тип местности “B”.

Расчетное значение средней составляющей ветровой нагрузки на высоте z над поверхностью земли определяется по формуле:

,

где k – коэффициент, учитывающий изменение ветровой нагрузки в зависимости от высоты z, [1, табл.6];

Cв – аэродинамический коэффициент, [5, прил.4, схема 2, схема 3];

γf- коэффициент надежности для ветровой нагрузки;

B = 6 м – шаг рам.

k = 0,5 – до отметки +5 м;

k = 0,65 – до отметки +10 м;

k = 0,85 – до отметки +20 м;

для отметки +12,2 м (верх парапетной панели) – k = 0,69.

Се = + 0,8; Се3 = - 0,51 (при h1/l=0,51 и b/l=4,5)

Подсчет первичных расчетных нагрузок:

;

;

;

;

;

.

Эквивалентное ветровое давление равно:

- для левой стойки рамы:

Р=((12,2 - 5)*(1,32 - 0,96))/2 = (7,2*0,36)/2 = 1,30 кН; М=1,3*(2/3)*7,2=6,22 кН*м:

;

- для правой стойки рамы:

Р=((12,2 - 5)*(0,84 - 0,61))/2 = (7,2*0,23)/2 = 0,83 кН; М=0,83*(2/3)*7,2=3,97 кН*м:

.

Сосредоточенное ветровое давление равно:

Рисунок 5 – Эпюра ветровой нагрузки

Рисунок 6 – Эпюра эквивалентной ветровой нагрузки

3.1.2 Статический расчёт рамы

Статический расчёт рамы выполняем на ЭВМ. Данные для расчета представлены на рис.7-10.

Жёсткости верхней и нижней частей колонны принимаем из соотношения жёсткостей:

где - ширина и высота сечений, (см.рис.3.1.1);

с – расстояние от центра тяжести составного сечения нижней части до центра тяжести сечения ветви.

Рисунок 3.1.7 – Расчётная схема рамы

Рисунок 3.1.8 – Постоянная нагрузка

Рисунок 3.1.9 – Снеговая и ветровая нагрузка

Рисунок 3.1.10 – Крановая нагрузка

Результаты статического расчета поперечной рамы

М, кН*м

|

№ |

Пост. |

Снег |

Ветер |

Кран-D |

Кран-Т |

|

1 |

-47,8 |

9,9 |

-67,7 |

-12,6 |

-23,6 |

|

2 |

43,1 |

57,6 |

-8,2 |

-32,5 |

0,2 |

|

3 |

-46,0 |

-19,5 |

-8,2 |

8,2 |

0,2 |

|

4 |

-2,5 |

-0,1 |

0,0 |

0,0 |

0,0 |

|

5 |

-2,5 |

-0,1 |

0,0 |

0,0 |

0,0 |

|

6 |

-46,0 |

-19,5 |

9,7 |

8,2 |

3,1 |

|

7 |

43,1 |

57,6 |

9,7 |

-16,3 |

3,1 |

|

8 |

-47,8 |

9,9 |

58,6 |

3,7 |

10,5 |

Q, кН

|

№ |

Пост. |

Снег |

Ветер |

Кран-D |

Кран-Т |

|

1 |

15,3 |

6,5 |

11,9 |

-2,7 |

3,1 |

|

2 |

15,3 |

6,5 |

9,6 |

-2,7 |

3,1 |

|

3 |

15,3 |

6,5 |

9,6 |

-2,7 |

3,1 |

|

4 |

15,3 |

6,5 |

0,9 |

-2,7 |

-1,0 |

|

5 |

-15,3 |

-6,5 |

2,5 |

2,7 |

1,0 |

|

6 |

-15,3 |

-6,5 |

7,6 |

2,7 |

1,0 |

|

7 |

-15,3 |

-6,5 |

7,6 |

2,7 |

1,0 |

|

8 |

-15,3 |

-6,5 |

9,1 |

2,7 |

1,0 |

N, кН

|

№ |

Пост. |

Снег |

Ветер |

Кран-D |

Кран-Т |

|

1 |

-554,2 |

-248,6 |

0,0 |

-162,7 |

0,0 |

|

2 |

-346,8 |

-248,6 |

0,0 |

-162,7 |

0,0 |

|

3 |

-346,8 |

-248,6 |

0,0 |

0,0 |

0,0 |

|

4 |

-272,4 |

-248,6 |

0,0 |

0,0 |

0,0 |

|

5 |

-272,4 |

-248,6 |

0,0 |

0,0 |

0,0 |

|

6 |

-346,8 |

-248,6 |

0,0 |

0,0 |

0,0 |

|

7 |

-346,8 |

-248,6 |

0,0 |

-97,6 |

0,0 |

|

8 |

-554,2 |

-248,6 |

0,0 |

-97,6 |

0,0 |

Таблица 2 - Расчетные усилия в левой стойке рамы

|

№ |

Нагрузки |

y |

Сечения стойки |

||||||||

|

3 – 3 |

2 – 2 |

1 – 1 |

|||||||||

|

M |

N |

M |

N |

Q |

M |

N |

Q |

||||

|

1 |

Постоянная |

1 |

-46,0 |

-346,8 |

43,1 |

-346,8 |

15,3 |

-47,8 |

-554,2 |

15,3 |

|

|

2 |

Снег |

1 |

-19,5 |

-248,6 |

57,6 |

-248,6 |

6,5 |

9,9 |

-248,6 |

6,5 |

|

|

0,9 |

-17,55 |

-223,74 |

51,84 |

-223,74 |

5,85 |

8,91 |

-223,74 |

5,85 |

|||

|

3 |

Dmax |

на левую стойку |

1 |

8,2 |

0,0 |

-32,5 |

-162,7 |

-2,7 |

-12,6 |

-162,7 |

-2,7 |

|

0,9 |

7,38 |

0,0 |

-29,25 |

-146,43 |

-2,43 |

-11,34 |

-146,43 |

-2,43 |

|||

|

3' |

Dmin |

на правую стойку |

1 |

8,2 |

0,0 |

-16,3 |

-97,6 |

2,7 |

3,7 |

-97,6 |

2,7 |

|

0,9 |

7,38 |

0,0 |

-14,67 |

-87,84 |

2,43 |

3,33 |

-87,84 |

2,43 |

|||

|

4 |

T |

на левую стойку |

1 |

±0,2 |

0,0 |

±0,2 |

0,0 |

±3,1 |

±23,6 |

0,0 |

±3,1 |

|

0,9 |

±0,18 |

0,0 |

±0,18 |

0,0 |

±2,79 |

±21,24 |

0,0 |

±2,79 |

|||

|

4' |

T |

на правую стойку |

1 |

±3,1 |

0,0 |

±3,1 |

0,0 |

±1,0 |

±10,5 |

0,0 |

±1,0 |

|

0,9 |

±2,79 |

0,0 |

±2,79 |

0,0 |

±0,9 |

±9,45 |

0,0 |

±0,9 |

|||

|

5 |

Ветер |

слева-направо |

1 |

-8,2 |

0,0 |

-8,2 |

0,0 |

9,6 |

-67,7 |

0,0 |

11,9 |

|

0,9 |

-7,38 |

0,0 |

-7,38 |

0,0 |

8,64 |

-60,93 |

0,0 |

10,71 |

|||

|

5' |

cправа-налево |

1 |

9,7 |

0,0 |

9,7 |

0,0 |

7,6 |

58,6 |

0,0 |

9,1 |

|

|

0,9 |

8,73 |

0,0 |

8,73 |

0,0 |

6,84 |

52,74 |

0,0 |

8,19 |

|||

3.1.3 Расчетные комбинации нагрузок

Таблица 3

|

Комбинация усилий |

y |

Нагрузки |

Сечения стойки |

|||||||

|

3 – 3 |

2 – 2 |

1 – 1 |

||||||||

|

M |

N |

M |

N |

Q |

M |

N |

Q |

|||

|

+ M max N cooт Q соот |

1 |

№ нагрузки |

1, 5’ |

1,2 |

1,5’ |

|||||

|

Усилия |

-36,3 |

-346,8 |

100,7 |

-595,4 |

21,8 |

10,8 |

-554,2 |

24,4 |

||

|

0,9 |

№ нагрузки |

1,3,4’+,5’ |

1,2,5’ |

1,2,3’,4+,5’ |

||||||

|

Усилия |

-27,1 |

-346,8 |

103,7 |

-570,54 |

27,99 |

38,42 |

-865,78 |

34,56 |

||

|

- M max N соот Q соот |

1 |

№ нагрузки |

1,2 |

1,3,4’- |

1,3,4’- |

|||||

|

Усилия |

-65,5 |

-595,4 |

7,5 |

509,5 |

521,4 |

-84 |

-716,9 |

11,6 |

||

|

0,9 |

№ нагрузки |

1,2,5 |

1,3,4’-,5 |

1,3,4-,5 |

||||||

|

Усилия |

-70,93 |

-570,54 |

-3,68 |

-493,23 |

20,64 |

-141,31 |

-700,63 |

22,68 |

||

|

N max M соот Q соот |

1 |

№ нагрузки |

1,2 |

1,2 |

1,2 |

|||||

|

Усилия |

-65,5 |

-595,4 |

100,7 |

-595,4 |

21,8 |

-37,9 |

-802,8 |

21,8 |

||

|

0,9 |

№ нагрузки |

1,2,3,4’+,5’ |

1,2,3,4’+,5’ |

1,2,3,4+,5’ |

||||||

|

Усилия |

-60,76 |

-570,54 |

82,97 |

-716,97 |

26,46 |

23,75 |

-924,37 |

29,7 |

||

|

N min M соот Q соот |

1 |

№ нагрузки |

1,3,4’+ |

1,5’ |

1,5 |

|||||

|

Усилия |

-34,7 |

-346,8 |

52,8 |

-346,8 |

22,9 |

-115,5 |

-554,2 |

27,2 |

||

|

0,9 |

№ нагрузки |

1,3,4’+,5’ |

1,3’,4+,5’ |

1, 5 |

||||||

|

Усилия |

-27,1 |

-346,8 |

22,76 |

-434,64 |

22,5 |

-108,73 |

-554,2 |

26,01 |

||

|

Q max M соот N соот |

1 |

№ нагрузки |

- |

1, 5 |

1, 5 |

|||||

|

Усилия |

- |

- |

34,9 |

-346,8 |

24,9 |

-115,5 |

-554,2 |

27,2 |

||

|

0,9 |

№ нагрузки |

- |

1,2,3’,4+,5 |

1,2,3’,4+,5 |

||||||

|

Усилия |

- |

- |

73,07 |

-683,24 |

33,12 |

-85,99 |

-865,78 |

37,08 |

||

Расчет колонны

3.1.4 Исходные данные.

Требуется запроектировать крайнюю крановую двухветвевую железобетонную колонну одноэтажного производственного здания с стекой колонн 24×6 м, высотой 11,2 м.

Бетон тяжелый класса В20, подвергнутый тепловой обработке при атмосферном давлении при , [2, табл.15 ]:

Арматура класса А-III, d=10-40 мм, Rs=Rsc=365 МПа (3750кгс/см2), Еs=2×105 МПа.

Геометрические размеры колонны см. рис.1.

3.1.5 Расчёт надкрановой части сечения 3-3 (на уровне верха консоли)

Для расчёта сечения колонны выбираем максимальный момент и соответствующую нормальную силу:

М = - 70,93 кНм, N = -570,54 кН

и выполняем проверку прочности сечения на комбинацию усилий с максимальной нормальной силой и соответствующим моментом:

М = - 65,5 кНм, N = -595,4 кН.

Так как моменты, растягивающие наружные и внутренние волокна, близки по значению, применяем симметричное армирование.

Сечение колонны b × h =500 × 380 мм при а=а/=4 см.

Полезная высота сечения ho=h-a=34 см.

Расчётная длина налкрановой части колонны согласно [15, табл.32]:

- для комбинаций усилий, не учитывающих крановую нагрузку;

- для комбинаций усилий, учитывающих крановую нагрузку.

Усилия от продолжительного действия нагрузок: Мl = -36,3 кНм, Nl = -346,8 кН.

Расчет по первой комбинации усилий (см. рис. 3.1.12)

Первая комбинации усилий: М = -70,93 кНм, N = - 570,54 кН (нагрузки 1,2: lo = 7,5 м):

Радиус инерции сечения:

, [15, п.3.24] – необходимо учесть влияние прогиба элемента на величину эксцентриситета продольной силы.

Определяем величину критической силы, [15, ф.58]:

Ncr=,

где

, т.к.отсутствует предварительное напряжение

- коэффициент, учитывающий влияние длительного действия нагрузки на прогиб элемента в предельном состоянии, [15, ф.20], но не более 1+β, [2, п.3.6];β=1–коэффициент, принимаемый в зависимости от вида бетона [15, табл.30(тяжёлый)]:

l0 =7500;

Еb=24*103МПа;

;

- коэффициент, но не менее[15, п.3.6]:

0,5 - 0,01*(7,5/0,38) – 0,01*11,5*1,1=0,176

; в первом приближении принимаем δе=0,33.

Приведенный момент инерции сечения арматуры относительно центра тяжести бетонного сечения:

Коэффициент продольного изгиба, [2, п.3.6, ф.19]:

Значение эксцентриситета е с учетом продольного изгиба:

|

При условии, что As= As’, высота сжатой зоны: Относительная высота сжатой зоны:

Граничное значение высоты сжатой зоны бетона, [пособие,табл.18(для тяжёлого бетона, В20)]: . Условие выполняется: |

Рисунок 3.1.12 – Схема усилий в сечении 3-3 |

Определяем Аs min:

Предварительно принимаем 3Æ12 AIII c As=3,39 см2 по конструктивным требованиям.

Проверка сечения на прочность:

Расчет по второй комбинации усилий

Проверяем на прочность сечение с принятым армированием:

М = - 65,5 кНм, N= - 595,4 кН (нагрузки 1,2: lo = 2,5*Hв)

Усилия от продолжительного действия нагрузок: Мl = -36,3 кНм, Nl = -346,8 кН.

– необходимо учесть влияние прогиба элемента на величину эксцентриситета продольной силы.

;

; в первом приближении принимаем δе=0,56.

,

,

,

– коэффициент продольного изгиба,

– значение эксцентриситета е с учетом продольного изгиба,

При условии, что As=As’ :

Относительная высота сжатой зоны:

Проверяем сечение на прочность:

Окончательно принимаем 3Æ12 AIII c As=3,39 см2. Эскиз армирования смотри рис. 3.1.13.

Рисунок 3.1.13 – Эскиз армирования верхней части колонны

Вывод: прочность сечения в плоскости изгиба и в плоскости, перпендикулярной к плоскости изгиба, обеспечена.

Расчет данного сечения в плоскости, перпендикулярной к плоскости изгиба, не производим, т.к.

,

где

3.1.6 Расчёт подкрановой части колонны

Расчёт подкрановой части колонны в плоскости изгиба

Рабочая высота сечения ветви:ho = 250-40 = 210мм.

Расстояние между осями ветви колонны: с = 750мм.

Среднее расстояние между осями распорок,

где Ннс – свободная длина подкрановой части колонны выше уровня пола,

n – число распорок.

Коэффициент условий работы бетона γb2 = 1,1, Rb = 128 кгс/см2

Рассмотрим комбинации усилий для сечения 1-1.

Длительная часть усилий: Мl = - 47,8 kH*м; Nl = -554,2 kH; Ql = 15,3 kH.

Максимальную продольную силу в ветви может дать

VI комбинация (М1 = 38,4 kH*м; N1 = - 865,8 kH; Q1 = 34,56 kH)

Максимальный момент в ветви может дать

Х комбинация усилий с максимальной поперечной силой

М2 = - 85,99 kH*м; N2 = - 865,78 kH; Q2= 37,08 kH

Растяжение в ветви может возникнуть при минимальной продольной силе Nmin (VII):

М3 =115,5 kH*м; N3 = -554,2 kH; Q3= 27,2 kH

или большой поперечной силе Qmax (IX):

М4 =115,5 kH*м; N4 = -554,2 kH; Q4= 27,2 kH

Расчетная длина подкрановой части колонны при учёте нагрузки от крана:

Приведённый радиус инерции сечения двухветвевой части колонны в плоскости изгиба:

,

.

При приведённой гибкости сечения - необходимо учесть влияние продольного прогиба.

Расчёт на первую комбинацию усилий (VI)

М = 38,4 kH*м; N = - 865,8 kH; Q = 34,6 kH

Усилия от продолжительного действия нагрузки:

Мl = - 47,8 kH*м; Nl = -554,2 kH; Ql = 15,3 kH.

.

.

Момент от полной нагрузки и от её длительной части имеют разные знаки. Согласно п.3.6[2], если ,то;

; .

Предварительно назначаем коэффициент армирования ветви μв = 0,01.

.

Коэффициент влияния прогиба на эксцентриситет:

|

Построение расчётной схемы ветвей Продольная сила в нижней части колонны распределяется между ветвями по закону рычага: Допущения о том, что нулевые точки расположены посередине высоты панели колонны, позволяет вырезать Н-образный элемент и рассмотреть его равновесие. Изгибающий момент ветвей колонны ; . Смотри рис.14. |

Рисунок 14 – Расчётная схема ветвей |

Расчёт на вторую комбинацию усилий (X):

М = -86,0 kH*м; N= -865,8 kH; Q= 37,1 kH

Усилия от продолжительного действия нагрузки:

Мl = - 47,8 kH*м; Nl = -554,2 kH; Ql = 15,3 kH.

;

;

;

;

Коэффициент влияния прогиба на эксцентриситет:

|

Построение расчётной схемы ветвей Изгибающий момент ветвей колонны ; Смотри рис.15. |

Рисунок 15 – Расчётная схема ветвей |

Расчёт на третью комбинацию усилий (VII / IХ)

М = 115,5 kH*м; N= -554,2 kH; Q= 27,2 kH;

Мl = - 47,8 kH*м; Nl = -554,2 kH; Ql = 15,3 kH.

;

Момент от полной нагрузки и её длительной части имеют разные знаки, согласно [5, п.3.6], то при eo = 20,8>0,1h=0,1*100=10см, следует принимать φl =1,0.

; ;

Коэффициент влияния прогиба на эксцентриситет:

|

Построение расчётной схемы ветвей Изгибающий момент ветвей колонны ; . Смотри рис.16. |

Рисунок 3.1.16 – Расчётная схема ветвей |

Расчёт по определению усилий в ветвях для VI, X и VII комбинаций показал, что максимальный момент в ветви даёт Х комбинация.

Определим необходимость постановки арматуры.

.

Принимая As= As/, находим :

.

Принимаем As= As/ конструктивно по минимальному проценту армирования по табл.38 [1], так как Аs<0.

Принимаем 3Æ12 AIII c As=3,39 см2. Эскиз армирования смотри рис. 3.1.17.

Рисунок 17- Армирование подкрановой части колонны

Расчёт подкрановой части колонны в плоскости, перпендикулярной плоскости изгиба

Расчётная длина подкрановой части колонны ,[15, табл.32].

Радиус инерции.

– следовательно, необходимо учесть влияние прогиба элемента на величину эксцентриситета продольной силы.