Кафедра машин и аппаратов химических и пищевых производств

ДИПЛОМНЫЙ ПРОЕКТ

Линия производства формового хлеба с разработкой просеивателя для муки производительностью 1 т/ч

Пояснительная записка

Содержание.

|

1. |

Введение Состояние вопроса…………………………………………………….... |

|

|

1.1 |

Описание технологических процессов и применяемого оборудования..................................................................................... |

|

|

1.1.1 |

Стадии технологического процесса…………………………………… |

|

|

1.1.2 |

Характеристика комплексов оборудования………………………… |

|

|

1.1.3 |

Устройство и принцип действия линии по производству формового хлеба……………………………………………………………………. |

|

|

1.2 |

Машины применяемые для просеивания муки……………………… |

|

|

1.3 |

Выбор и обоснование наиболее рационального варианта конструкции просеивателя……………………………………………. |

|

|

1.3.1 |

Устройство для просеивания материалов…………………………… |

|

|

1.3.2 |

Просеивающее устройство……………………………………………. |

|

|

1.3.3 |

Мукопросеиватель…………………………………………………….. |

|

|

1.3.4 |

Просеиватель сыпучих продуктов……………………………………. |

|

|

2. |

Конструкторская часть………………………………………………… |

|

|

2.1 |

Расчет производительности…………………………………………… |

|

|

2.2 |

Расчет мощности……………………………………………………….. |

|

|

2.3 |

Расчет клиноременной передачи……………………………………… |

|

|

2.4 |

Расчет вала……………………………………………………………… |

|

|

2.5 |

Расчет подшипников……………………………………………………. |

|

|

2.6 |

Напряжение и деформация при кручении стержня кольцевого поперечного сечения…………………………………………………… |

|

|

3. |

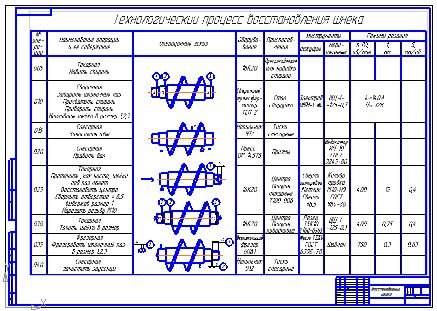

Технологический процесс дефектации и восстановления детали….. |

|

|

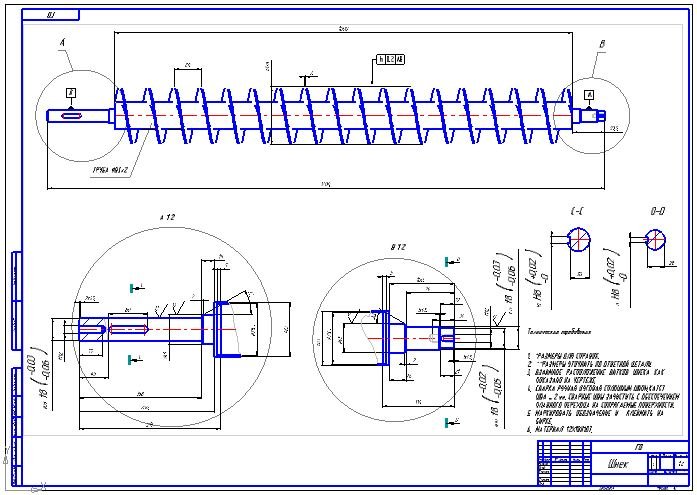

3.1 |

Конструкция детали и ее назначение………………………………… |

|

|

3.2 |

Материал детали………………………………………………………… |

|

|

3.3 |

Возможные дефекты детали и способы их обнаружения……………. |

|

|

3.4 |

Определение предельных и допустимых износов детали……………. |

|

|

3.5 |

Способы восстановления детали………………………………………. |

|

|

3.6 |

Оценка ремонтопригодности детали…………………………………. |

|

|

3.7 |

Выбор припусков на механическую обработку…………………….. |

|

|

3.8 |

Описание ремонтного чертежа детали……………………………….. |

|

|

3.9 |

Разработка окончательного подефектного технологического процемма восстановления детали…………………………………….. |

|

|

3.10 |

Расчет режимов обработки и норм времени…………………………. |

|

|

3.11 |

Выбор технологического оборудования…………………………….. |

|

|

3.12 |

Выбор режущего инструмента……………………………………….. |

|

|

3.13 |

Выбор мерительного инструмента…………………………………… |

|

|

3.14 |

Выбор ремонтных материалов……………………………………….. |

|

|

3.15 |

Описание специального ремонтного приспособления……………… |

|

|

3.16 |

Выводы по разделу……………………………………………………. |

|

|

4. |

Безопасность труда…………………………………………………….. |

|

|

4.1 |

Анализ и обеспечение безопасности условий труда………………… |

|

|

4.2 |

Расчет естественной вентиляции в помещениях…………………….. |

|

|

4.3 |

Расчет продолжительности эвакуации из цеха производства формового хлеба……………………………………………………….. |

|

|

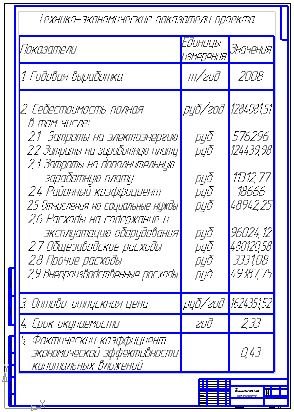

5. |

Экономическая часть…………………………………………………… |

|

|

5.1 |

Расчет себестоимости оборудования………………………………… |

|

|

5.2 |

Расчет капитальных вложений в оборудование………………………. |

|

|

5.3 |

Расчет эксплуатационных затрат на годовой выпуск продукции….. |

|

|

5.4 |

Планирование заработной платы…………………………………….. |

|

|

5.5 |

Планирование прибыли……………………………………………….. |

|

|

5.6 |

Расчет показателей эффективности капитальных вложений………. |

|

|

|

Заключение…………………………………………………………….…. |

|

|

|

Список использованных источников…………………………………. |

|

|

|

Приложение. Спецификация…………………………………………… |

|

1 Состояние вопроса

1.1 Описание технологических процессов и применяемого оборудования

1.1.1 Стадии технологического процесса.

Приготовление хлеба можно разделить на следующие стадии:

— подготовка сырья к производству: хранение, смешивание, аэрация, просеивание и дозирование муки; подготовка питьевой воды; приготовление и темперирование растворов соли и сахара, жировых эмульсий и дрожжевых суспензий;

— дозирование рецептурных компонентов, замес и брожение опары и теста;

— разделка — деление созревшего теста на порции одинаковой массы;

— формование — механическая обработка тестовых заготовок с целью придания им определенной формы: шарообразной, цилиндрической, сигарообразной и др.;

— расстойка — брожение сформированных тестовых заготовок. После расстойки тестовые заготовки могут подвергаться надрезке (батоны, городские булки и др.);

— гидротермическая обработка тестовых заготовок и выпечка хлеба;

— охлаждение, отбраковка и хранение хлеба.

1.1.2 Характеристика комплексов оборудования.

В зависимости от назначения все оборудование используемое на хлебопекарных предприятиях подразделяют на технологическое, транспортное, энергетическое, санитарно-техническое и вспомогательное.

Технологическое оборудование делится на следующие группы:

- Оборудование для хранения и подготовки к производству основного и дополнительного сырья. Сюда относятся оборудование складов бестарного хранения и подготовки муки к производству, оборудование для хранения и подготовки сахара, соли, растительного масла, молока, молочной сыворотки, дрожжей и дрожжевой эмульсии, а также машины для активации дрожжей, приготовления эмульсий, водно-мучных питательных смесей и др.

- Оборудование для дозирования и темперирования компонентов. Включает дозаторы воды и жидких компонентов, дозаторы сыпучих компонентов.

- Оборудование для приготовления теста и тестовых полуфабрикатов. Сюда относят тестомесильные установки для приготовления опары и теста.

- Оборудование для брожения опары и теста. Сюда входят тестоприготовительные агрегаты, применяемые на хлебозаводах.

- Оборудование для деления теста на куски. К нему относятся тестоделительные машины и делительно-округлительные агрегаты.

- Оборудование для формования тестовых заготовок и полуфабрикатов. К нему относят округлительные и закаточные машины.

- Оборудование для расстойки, укладки и пересадки тестовых заготовок. К нему относят расстойные шкафы и механизмы для укладки, пересадки и надрезки тестовых заготовок.

- Агрегаты для выпечки и сушки тестовых заготовок. Сюда входят хлебопекарные печи для выпечки.

- Оборудование для упаковки, хранения и транспортирования готовых изделий. Сюда относится оборудование остывочных отделений, экспедиций и складов готовой продукции.

Каждая классификационная группа состоит из подгрупп, различаемых по принципу действия, конструктивным и функциональным особенностям. Они будут рассмотрены ниже в соответствующих разделах.

Начальные стадии технологического процесса производства хлеба выполняются при помощи комплексов оборудования для хранения, транспортирования и подготовки к производству муки, воды, соли, сахара, жира, дрожжей и других видов сырья. Для хранения сырья используют мешки, металлические и железобетонные емкости и бункера. На небольших предприятиях применяют механическое транспортирование мешков с мукой погрузчиками, а муку — нориями, цепными и винтовыми конвейерами. На крупных предприятиях используют системы пневматического транспорта муки. Жидкие полуфабрикаты перекачиваются насосами. Подготовку сырья осуществляют при помощи просеивателей, смесителей, магнитных аппаратов, фильтров и вспомогательного оборудования. Ведущий комплекс линии состоит из оборудования для темперирования, дозирования и смешивания рецептурных компонентов; брожения опары и теста; деления теста на порции и формования тестовых заготовок и полуфабрикатов. В состав этого комплекса входят дозаторы, тестоприготовительные агрегаты, тестомесильные, делительные и формующие машины.

Следующий комплекс линии включает оборудование для расстойки, укладки и выпечки тестовых заготовок. К нему относятся расстойные шкафы, механизмы для укладки, пересадки, нарезки тестовых заготовок и хлебопекарные печи.

Завершающий комплекс оборудования линии обеспечивает охлаждение, упаковывание, хранение и транспортирование готовых изделий. Он содержит оборудование остывочных отделений, экспедиций и складов готовой продукции.

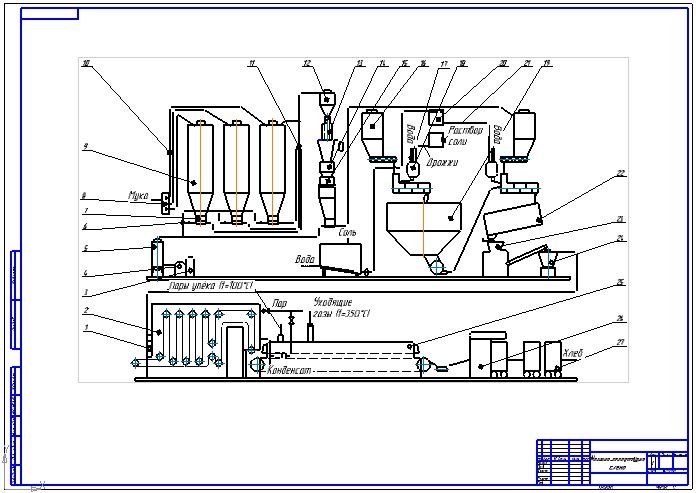

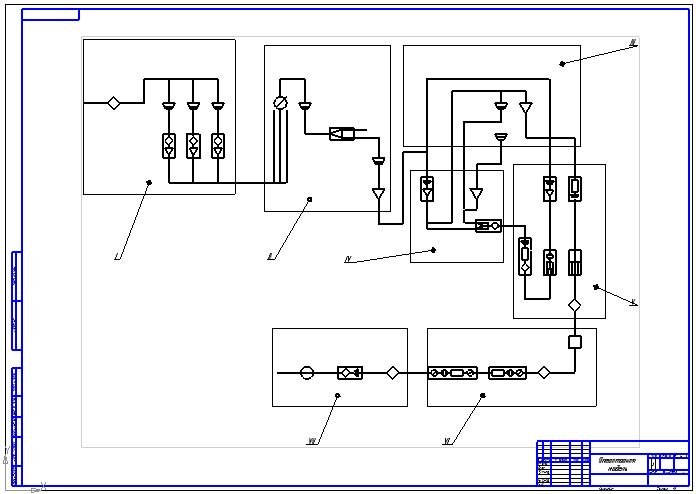

На рисунке 1 показана машинно-аппаратурная схема линии для производства одного из массовых видов хлеба — подового хлеба из пшеничной муки.

1 — укладчик; 2 — расстойный шкаф; 3 — воздушный фильтр; 4 — компрессор; 5 — ресивер; 6 — сопло; 7 — роторный питатель; 8 — приемный щиток; 9 — силос; 10 — материалопровод; 11 —переключатель мучных линий; 12 — осадительный бункер; 13 — просеиватель; 14 — промежуточный бункер; 15 — автовесы; 16 —производственный силос; 17 — тестомесильная машина; 18—автоматическая дозировочная станция для жидких компонентов; 19 —опарный бункер тестоприготовительного агрегата; 20 и 21 — расходные баки для соли и для дрожжевой эмульсии; 22 — бункер для брожения теста; 23 — тестоделитель; 24 — округлитель; 25 — тоннельная печь; 26 —хлебоукладочная машина; 27 — контейнеры для хлеба.

Рисунок 1- Машинно-аппаратурная схема линии производства хлеба

1.1.3 Устройство и принцип действия линии по производству формового хлеба

Муку доставляют на хлебозавод в автомуковозах, принимающих до 1...8 т муки. Автомуковоз взвешивают на автомобильных весах и подают под разгрузку. Для пневматической разгрузки муки автомуковоз оборудован воздушным компрессором и гибким шлангом для присоединения к приемному щитку 8. Муку из емкости автомуковоза под давлением по трубам 10 загружают в силосы 9 на хранение.

Дополнительное сырье-раствор соли и дрожжевую эмульсию хранят в емкостях 20 и 21. Раствор соли предварительно готовят в специальной установке.

При работе линии муку из силосов 9 выгружают в бункер 12 с применением системы аэрозольтранспорта, который кроме труб включает в себя компрессор 4, ресивер 5 и воздушный фильтр 3. Расход муки из каждого силоса регулируют при помощи роторных питателей 7 и переключателей 11. Для равномерного распределения сжатого воздуха при различных режимах работы перед роторными питателями устанавливают ультразвуковые сопла 6.

Программу расхода муки из силосов 9 задает производственная лаборатория хлебозавода на основе опытных выпечек хлеба из смеси муки различных партий. Такое смешивание партий муки позволяет выравнивать хлебопекарные качества рецептурной смеси муки, поступающей на производство. Далее рецептурную смесь муки очищают от посторонних примесей на просеивателе 13, снабженном магнитным уловителем, и загружают через промежуточный бункер 14 и автоматические весы 15 в производственные силосы 16.

В данной линии для получения хорошего качества хлеба используют двухфазный способ приготовления теста. Первая фаза — приготовление опары, которую замешивают в тестомесильной машине 17. В ней дозируют муку из производственного силоса 16, также оттемперированную воду и дрожжевую эмульсию через дозировочную станцию 18. Для замеса опары используют от 30 до 70 % муки. Из машины 17 опару загружают в шестисекционный бункерный агрегат 19.

После брожения в течение 3,0...4,5 ч опару из агрегата 19 дозируют во вторую тестомесильную машину с одновременной подачей оставшейся части муки, воды и раствора соли. Вторую фазу приготовления теста завершают его брожением в емкости 22 в течение 0,5... 1,0 ч.

Готовое тесто стекает из емкости 22 в приемную воронку тестоделительной машины 23, предназначенной для получения порций теста одинаковой массы. После обработки порций теста в округлительной машине 24 образуются тестовые заготовки шарообразной формы, которые с помощью маятникового укладчика 1 раскладывают в ячейки люлек расстойного шкафа 2.

Расстойка тестовых заготовок проводится в течение 35...50 мин. При относительной влажности воздуха 65...85 % и температуре 30...40 °С в результате брожения структура тестовых заготовок становится пористой, объем их увеличивается в 1,4... 1,5 раза, а плотность снижается на 30...40 %. Заготовки приобретают ровную гладкую эластичную поверхность. Для предохранения тестовых заготовок от возникновения при выпечке трещин-разрывов верхней корки в момент перекладки заготовок на под печи 25 их подвергают надрезке или наколке.

На входном участке пекарной камеры заготовки 2...3 мин подвергаются гидротермической обработке увлажнительным устройством при температуре 105... 110 °С. На среднем и выходном участках пекарной камеры заготовки выпекают при температуре 200.. .250 °С В процессе движения с подом печи тестовые заготовки последовательно проходят все тепловые зоны пекарной камеры, где выпекаются за промежуток времени от 20 до 55 мин, соответствующий технологическим требованиям на выпускаемый вид хлеба.

Выпеченные изделия с помощью укладчика 26 загружают в контейнеры 27 и направляют через отрывочное отделение в экспедицию.

1.2 Машины для просеивания муки

Поступающая на хлебозавод мука имеет посторонние примеси (обрывки шпагата, ворс от мешков, слежавшиеся комки муки, мучные вредители, мышиный помет и пр.). На самом хлебозаводе в муку могут попасть случайные посторонние предметы (гайки, винты, гвозди и т. п.). Следовательно, мука, поступающая в производство, подлежит обязательному просеиванию, т. е. механическому отделению посторонних предметов. Кроме того, в процессе просеивания мука разрыхляется и аэрируется (насыщается воздухом), что в определенной степени способствует хорошему брожению теста, выходу и качеству хлебобулочных изделий.

Для просеивания муки применяют просеивающие машины с ситами различных форм и ячейками определенных размеров. Основным рабочим органом просеивающих машин является сито. Сита в просеивающих машинах бывают движущиеся и неподвижные, выполненные плоскими или барабанными цилиндрической или призматической формы.

При просеивании мука поступает на сито, скользит по ситовому полотну и проходит сквозь его отверстия, при этом более крупные примеси остаются на сите и затем выводятся из машины.

Частицы продукта, прошедшие через отверстия сита, называются проходом, а не прошедшие — сходом.

На хлебопекарных предприятиях применяются сита из стальной низкоуглеродистой отожженной проволоки, а также из стальной сетки. Такие сита характеризуются определенным номером, соответствующим размеру стороны его ячейки в свету в миллиметрах.

Для просеивания пшеничной муки применяются сита oт № 1 до 1,6, для ржаной — от № 2 до 2,5. Например, сита № 1; 1,4; 2,2 и 2,5 имеют соответственно размеры сторон его квадратной ячейки 1; 1,4; 2,2 и 2,5 мм.

В зависимости от конструктивных особенностей применяемых сит просеивающее оборудование подразделяется на машины с плоскими вращающимися барабанными и неподвижными барабанными ситами.

Первая группа машин имеет сито, которое совершает движение с помощью кривошипного, эксцентрикового или самобалансного механизма. Эти машины не получили распространения на хлебозаводах и рассматриваться не будут.

Просеивающие машины с неподвижными барабанными ситами. Эти машины характеризуются неподвижными полуцилиндрическими или цилиндрическими ситами, относительно которых мука перемещается посредством вращающихся бичей или шнеков.

Среди этой группы машин наибольшее распространение получил просеиватель «Пионер» марки ПП, который в последнее время был модернизирован и выпускается под маркой П2-П. В промышленности применяются также машины «Пионер-М» и малогабаритный просеиватель для хлебопекарен на судах флота рыбной промышленности марки П-5. Все эти просеиватели аналогичны по конструкции и принципу работы и применяются на небольших хлебозаводах с тарным хранением муки.

В настоящее время по предложению И. Д. Егорова освоены и находят широкое применение малогабаритные просеиватели «Воронеж» с горизонтальным неподвижным цилиндрическим ситовым барабаном, которые устанавливаются в складах бестарного хранения муки взамен просеивателей типа бурат.

Просеиватель «Пионер» конструкции инженера Г. Э. Нудельмана показан на рисунке 2. Основными узлами просеивателя являются загрузочный бункер с крышкой и предохранительной решеткой, вертикальный подающий шнек, центрифугальный лопастный просеиватель, магнитный уловитель и приводной механизм с индивидуальным электродвигателем. В загрузочном бункере установлены две спиральные лопасти, подающие муку к вертикальному шнеку, расположенному в металлическом корпусе, который при вращении поднимает ее к просеивателю.

1 — загрузочный бункер; 2 — крышка; 3 — предохранительная решетка; 4 — спиральные лопасти, подающие муку в корпус шнека; 5 — ведомая шестерня; 6 — ведущая шестерня; 7 — вертикальный подающий шнек; 8 —корпус шнека; 9 — магнитный уловитель; 10 — внутреннее неподвижное цилиндрическое сито; 11 — внешнее неподвижное сито; 12 — съемная ситовая рама внешнего сита; 13 — наружный металлический кожух внешнего сита; 14 — конус, сбрасывающий центробежной силой посторонние предметы в сборник; 15 — приводной механизм; 16 — электродвигатель; 17 — сплошная полуокружность внешнего сита; 18 — вертикальные лопасти просеивателя; 19 — наклонные лопатки лопастей; 20 — центрифугальный лопастный просеиватель

Рисунок 2. Просеиватель «Пионер» с неподвижными вертикальными барабанными ситами.

Центрифугальный лопастный просеиватель состоит из внутреннего неподвижного цилиндрического сита для задержания крупных примесей и внешнего неподвижного сита для задержания мелких примесей. Одна полуокружность внешнего сита образована сплошным металлическим листом, а другая представляет собой съемную ситовую рамку, закрытую снаружи металлическим кожухом. Между внешним и внутренним ситами вращаются вертикальные лопасти центрифугального просеивателя, закрепленные на конусе, посаженном на валу шнека. Лопасти несут на себе наклонные лопатки.

Магнитный уловитель снабжен постоянными магнитами и состоит из магнитных дуг, сваренных между собой и образующих магнитный блок. Магнитные дуги намагничиваются без извлечения их из аппарата.

На верхнем конце шнека установлен шкив, который через клиноременную передачу получает вращение от электродвигателя,

Принцип действия просеивателя заключается в следующем. Муку засыпают в загрузочный бункер, откуда она с помощью питателя и шнека поднимается в просеивательную головку, где мука сначала просеивается через цилиндрическое внутреннее сито, а затем захватывается вращающимися вертикальными лопастями и отбрасывается центробежной силой на внешнее густое сито, где и просеивается вторично. Мука, прошедшая через оба сита, попадает в канал, а оттуда через магнитный блок выходит в приготовленную тару (например, дежу). Крупные посторонние примеси, задержанные внутренним ситом, перемещаются шнеком вверх и подаются последним витком на поверхность вращающегося конуса, откуда сбрасываются под действием центробежной силы через окно в канал для отходов. Мелкие примеси, задержанные внешним ситом, поднимаются вверх наклонными лопатками и выбрасываются в тот же сборник для отходов.

Для просеивания муки различных сортов имеется два вида внешних сит: для муки 80—85 %-ной на ситовой раме устанавливают сито № 1,2, а для муки 80—95 %-ной —сито № 1,6.

Достоинствами просеивателя «Пионер» являются его малые габаритные размеры, компактность и высокая производительность. К недостаткам этой машины следует отнести то, что в результате протирания муки через сита не исключена возможность дробления, перетирания и прохода вместе с мукой различных примесей, находящихся в муке.

Просеиватель «Воронеж» (рисунок 3) представляет собой корпус с приемным патрубком, внутри которого расположены горизонтальный вал несущий, в зоне приемного патрубка, перья подающего шнека, а затем, в зоне горизонтального цилиндрического ситового барабана, лопасти ворошителя. Вал шнека и ворошителя установлен на выносных подшипниках, смонтированных в корпусе машины. В корпусе просеивателя находится неподвижно-съемный ситовой барабан, сито которого выполнено из стальной сетки № 2. Под ситовым барабаном установлены четыре пары подковообразных магнитов. Торцевая крышка горизонтального вала просеивателя выполнена съемной и снабжена отверстием и патрубком для удаления схода. Горизонтальный вал получает вращение от электродвигателя с частотой вращения 930 об/мин через клиноременную передачу. Частота вращения горизонтального вала также составляет 930 об/мин. Электродвигатель устанавливают на раме вне машины в удобном для обслуживания месте.

Принцип действия просеивателя заключается в следующем. Муку, поступающую в приемный патрубок машины из системы пневмотранспорта, шнека, нории или другого оборудования, захватывают перья шнека и подают ее на ситовый барабан. Лопасти ворошителя отбрасывают муку на внутреннюю поверхность сита. Просеянная мука проходит вниз через выходной патрубок между установленными в нем магнитными уловителями. Посторонние примеси, задержанные ситом, перемещаются к торцевой крышке горизонтального вала и через специальный патрубок отводятся в сборник для отходов.

Эффективность работы просеивателя и его производительность зависят от зазора между ситом и ворошителем, который должен составлять 3—5 мм. Если зазор больше, то производительность резко снижается и значительное количество муки выбрасывается в сход. Трение ворошителя о сетку недопустимо, так как может вызвать ее разрыв. Поэтому при замене сита необходимо тщательно контролировать крепление и натяжение сетки на каркасе ситового барабана, а также правильность его установки.

1 — корпус просеивателя; 2 — неподвижный горизонтальный ситовый барабан; 3 — горизонтальный вал; 4 — ворошитель; 5 — приемный патрубок; 6 — шкив привода горизонтального вала; 7 — перья подающего шнека; 8 — выходной патрубок; 9 — магнитный уловитель; 10 — патрубок для удаления схода

Рисунок 3. Просеиватель «Воронеж» с неподвижным горизонтальным ситовым барабаном.

Достоинствами просеивателя «Воронеж» являются малые его габаритные размеры и высокая производительность, позволяющая применять его на хлебопекарных предприятиях различной мощности.

Однако просеиватели «Воронеж» могут быть рекомендованы для работы на предприятиях, получающих сырье, уже прошедшее предварительную очистку на мельничных заводах, так как просеивание в этих машинах отличается от просеивания в просеивателях типа «Бурат». Это объясняется тем, что сито представляет собой неподвижный цилиндр, через который просеиваемый материал продавливается вращающимися лопастями (аналогично просеивателю «Пионер»), и что включения, не имеющие большой механической прочности, могут быть продавлены через ячейки ситовой поверхности.

Для улучшения работы и обслуживания просеивателя «Воронеж» на Киевском опытном хлебозаводе по предложению рационализаторов подшипники горизонтального вала выносят за пределы корпуса, а сам корпус делают разборным вдоль образующей. Это позволяет избежать попадания муки в подшипники и облегчает замену и очистку ситового барабана.

Просеивающие машины с вращающимися барабанными ситами. Эта группа машин носит название буратов и в настоящее время широко распространена. Бураты — это машины непрерывного действия, которые применяют на заводах с бестарным хранением муки. Бураты имеют цилиндрическое, коническое, призматическое или пирамидальное сито, которое вращается вокруг наклонной или горизонтальной оси.

На хлебозаводах страны наибольшее распространение получили пирамидальные бураты. К этой же группе машин относится созданный УкрНИИпродмашем в последнее время универсальный просеиватель вертикального типа марки А2-ХПВ, который должен полностью заменить все виды вертикальных просеивателей типа «Пионер» на хлебозаводах с тарным хранением муки. Аналогично просеивателю А2-ХПВ создан также малогабаритный просеиватель марки А2-ХПГ взамен просеивателя П-5.

Пирамидальный бурат представлен на рисунке 4. Основным его рабочим органом является пирамидальный ситовый барабан, установленный жестко на горизонтальном валу.

Ситовый пирамидальный барабан имеет вид шести- или пятигранника. Каждая грань представляет собой съемные рамки, на которые натянуты плоские сита. Рамки монтируют на каркасе барабана с помощью болтов с барашками. Мука подается через загрузочное отверстие и подающим шнеком вводится внутрь барабана, где просеивается. Мука 'после просеивания (проход) подается на наклонные щитки, которые направляют ее мимо полюсов магнитного уловителя в отводящий распределительный шнек.

Магнитный уловитель задерживает мелкие металлические примеси, которые прошли сквозь сито. Крупные примеси (сход) перемещаются вдоль барабана, выходят из него и через течку направляются в сборный ящик отходов. Чтобы очистить магнитный уловитель, его необходимо повернуть на 90° вокруг шарниров, на которых коробка магнитного уловителя крепится к станине машины. Очистку магнитов следует производить не реже 1 раза в смену.

1 — загрузочное отверстие; 2 — подающий шнек; 3 — вращающийся пирамидальный ситовый барабан; 4 — спицы ситового барабана; 5 — горизонтальный вал ситового барабана; 6 — съемные рамки (грани) ситового барабана; 7 — наклонные направляющие щитки; 8 — магнитный уловитель; 9 — течка для вывода отходов; 10 — отводящий распределительный шнек

Рисунок 4. Пирамидальный бурат с вращающимся горизонтальным ситовым барабаном.

Для удобства очистки внутренней поверхности машины, осмотра и замены ситовых рамок крышка корпуса открывается на петлях, а в боковых стенках машины предусмотрены плотно закрывающиеся люки. Очистку и замену сит производят снятием рамок с каждой грани барабана.

При эксплуатации буратов наибольшему износу подвергаются сита, срок службы которых определяется степенью их натяжения. При слабом натяжении сит срок службы их значительно сокращается и увеличивается число обрывов проволоки.

Недостатками буратов является то, что только 1/4 - 1/6 часть поверхности ситового барабана является рабочей.

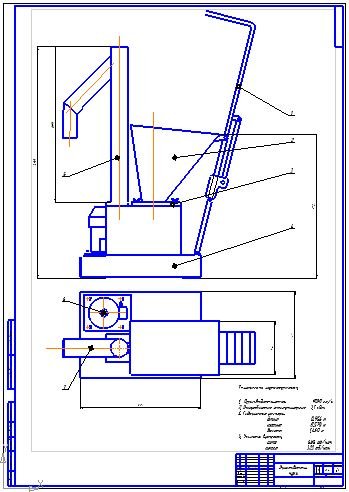

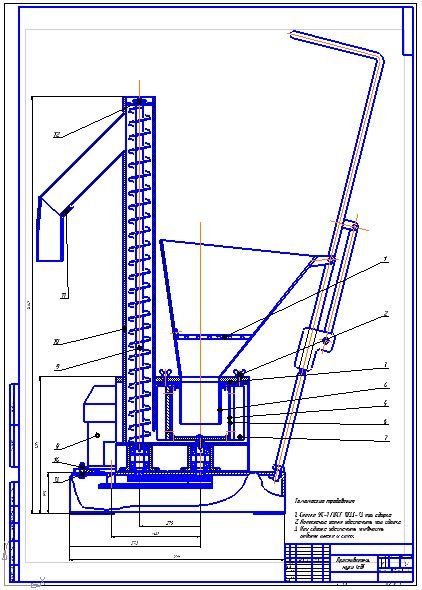

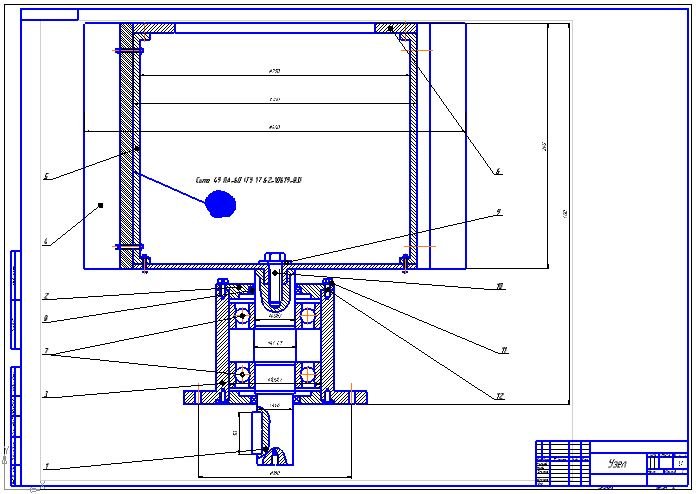

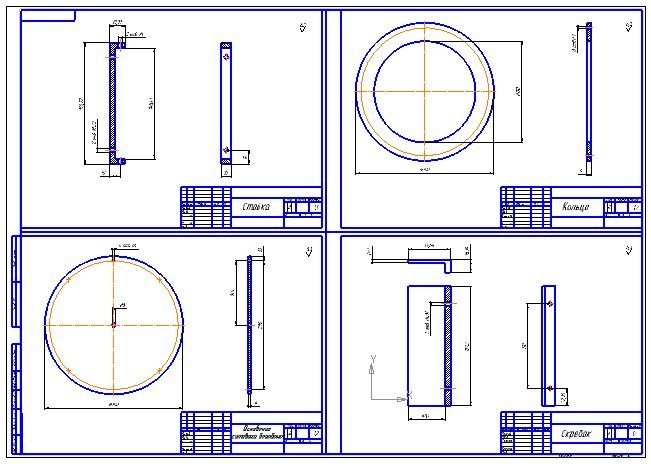

Универсальный просеиватель А2-ХПВ конструкции УкрНИИпродмаша (рисунок 5)—машина периодического действия с цилиндрическим ситовым барабаном, вращающимся вокруг вертикальной оси. Просеиватель состоит из станины, на которой смонтированы бункер, ситовый барабан, отводящий вертикальный шнек и привод. Бункер в верхней части снабжен предохранительной решеткой и козырьком для предотвращения распыла муки, а в нижнем — подвижным кольцом, снабженным пазами для крепления на выходном патрубке бункера в требуемом положении. Бункер устанавливается на специальные упоры, выполненные на станине. Под бункером на вертикальном приводном валу, расположенном по оси бункера, укреплен полый ситовый барабан, внутри которого расположен очиститель внутренней ситовой поверхности барабана. Внутри бункера с целью устранения сводов в муке на конце вертикального приводного вала закреплен ворошитель. На наружной поверхности ситового барабана закреплены пластины, отводящие просеянную муку в шнек. Отводящий вертикальный шнек установлен в трубе, на концах которой выполнены окна: нижнее — для приема муки, прошедшей через ситовый барабан, верхнее, снабженное отводным патрубком, — для выдачи просеянной муки в приемную емкость. На отводном патрубке машины смонтированы магнитные уловители. Привод шнека и вертикального приводного вала осуществляется посредством электродвигателя и ременной передачи. Электродвигатель смонтирован в нижней части станины (на рисунке не показан).

Принцип действия просеивателя заключается в следующем. Подлежащая просеиванию мука засыпается в неподвижный бункер, дном которого служит вращающееся сплошное дно ситового барабана. Слой муки увлекается дном барабана и подается в зазор между последним и кольцом, установленным на нижнем выходном патрубке бункера. Величину данного зазора устанавливают в соответствии с необходимой производительностью машины. Под действием центробежной силы мука из зазора отбрасывается на внутреннюю поверхность ситового барабана, просеивается через сито и при помощи пластин, закрепленных на наружной поверхности ситового барабана, подается в нижнее окно трубы отводящего шнека. Отводящий вертикальный1 шнек транспортирует муку вверх к верхнему окну в трубе шнека и далее разгружается из машины через отводной патрубок, снабженный магнитным уловителем, и очищается от возможных металлических примесей. Для облегчения затекания муки из бункера и предотвращения сводов служит вращающийся ворошитель, а для предотвращения забивания внутренней поверхности ситового барабана мукой предусмотрен очиститель. Для более равномерного распределения муки по ширине отводного патрубка с целью обеспечения надежной ее очистки от металлических примесей последний смещен от оси трубы шнека в направлении его вращения, т. е. в направлении выходящей из трубы шнека струи муки.

1 — козырек для предотвращения распыла муки; 2 — бункер; 3—предохранительная решетка бункера; 4 — ворошитель; 5 — станина машины; 6 — вращающийся вертикальный ситовый барабан; 7 — очиститель внутренней ситовой поверхности; 8 — подвижное кольцо бункера; 9 — сплошное дно ситового барабана; 10 — вертикальный приводной вал; 11, 13 — клиноременные передачи привода; 12 — нижнее приемное окно трубы шнека; 14 — пластины отвода просеянной муки в окно трубы шнека; 15 — отводящий вертикальный шнек; 16 — труба (кожух) шнека; 17 — отводной патрубок; 18 — магнитный уловитель; 19 — верхнее отводящее окно трубы шнека.

Рисунок 5. Универсальный просеиватель А2-ХПВ с вращающимся вертикальным ситовым барабаном.

1.3 Выбор и обоснование наиболее рационального варианта конструкции просеивателя.

1.3.1 Устройство для просеивания материалов

Патент № 611691

Изобретение относится к машинам для очистки сыпучих материалов от механических примесей.

Известны устройства для просеивания сыпучих материалов, содержащие помещенный в корпусе пирамидальный ситовый ротор и расположенную с наружной стороны сит щетку, приводимую во вращение при помощи двух роликов, взаимодействующих с направляющими на поверхности ротора .

Недостатком этого просеивателя является малая производительность, обусловленная низкой скоростью вращения ротора и недостаточной эффективностью очистки ячеек плоских граней ротора. Отсутствие внутри вращающегося пирамидального сита рабочего (перемешивающего) органа приводит к комкообразованию просеиваемого материала внутри ротора и увеличивает потери материала за счет попадания комков в сход вместе с удаляемыми механическими примесями.

Целью изобретения является повышение производительности и сокращение потерь материала за счет вращения сита в направлении, противоположном направлению вращения рабочего органа.

Это достигается тем, что в данном устройстве привод снабжен планетарной передачей, посредством которой сито связано с валом.

На рисунке 6 изображено предлагаемое устройство, продольный разрез; на рисунке 7 — поперечный разрез по валу планетарной передачи (разрез А—А на рисунке 6); на рисунке 8 — поперечный разрез устройства (разрез Б—Б на рисунке 6); на рисунке 9 — кинематическая схема работы устройства.

Устройство содержит сварной корпус 1, в котором установлено с возможностью вращения цилиндрическое сито 2. Рама 3 сита посредством кронштейнов 4 и 5 связана с полыми ступицами 6 и 7, сквозь которые проходит рабочий вал 8 устройства. На валу закреплены раздельные била 9 с лопатками 10. На конец вала насажена ведущая шестерня 11, входящая в зацепление с промежуточной шестерней 12. Шестерня 12 взаимодействует с планетарным зубчатым колесом 13, жестко связанным со ступицей б вращающегося сита 2. К крышке 14 корпуса с помощью рычагов 15 и 16 шарнирно прикреплена цилиндрическая щетка 17, на валу которой предусмотрены ролики 18 и 19, взаимодействующие с направляющими 20 и 21, закрепленными на наружной поверхности сита 2 у его торцов. В нижней части корпуса имеется лоток 22 для выхода просеянного сыпучего материала. На стенках лотка установлены магнитные улавливатели 23, предназначенные для сепарации мелких металлических частиц, прошедших через ячейки сита. Предусмотрена также течка 24 для удаления механических примесей из пространства внутри цилиндрического сита 2. На продолжении рабочего вала 8 имеется шнек 25, корпус 26 которого соединен с корпусом 1 устройства. Корпус 26 шнека снабжен воронкой 27 для подачи просеиваемого сыпучего материала. На конце вала 8 предусмотрен шкив 28, связанный клиноременной передачей со шкивом приводного двигателя 29.

Устройство работает следующим образом:

Сыпучий материал подаётся на просеивание через воронку 27 в корпус 26 шнека 25. Шнек перемешает материал в осевом направлении внутрь цилиндрического сита 2. Била 9 с лопатками 10 на вращающемся валу разрыхляют материал и разбивают его комки. При этом шестерня 11 на валу 8 через промежуточную шестерню 12 передает, вращение от вала планетарному зубчатому колесу 13, за счет чего обеспечивается вращение цилиндрического сита 2 в направлении, противоположном направлению вращения вала 8. Ролики 18 и 19, перекатываясь по направляющим 20 и 21 па наружной поверхности сита 2, передают вращение цилиндрической щетке 17, благодаря чему осуществляется непрерывная механическая очистка ячеек сита но мере его вращения. Частицы просеянного материала под действием своей массы проходят через ячейки сита 2 и попадают в выходной лоток 22. При проходе материала через лоток магнитные улавливатели 23 сепарируют мелкие металлические частицы, прошедшие вместе с материалом через ячейки сита. Механические примеси, оставшиеся внутри сита 2 и не прошедшие через его ячейки, удаляются через течку 24 в сход.

Технико-экономическая эффективность просеивательного устройства предлагаемой конструкции заключается в повышении производительности по сравнению с просеивателями известных конструкций и в сокращении потерь сыпучего материала, удаляемого вместе с механическими примесями в сход.

Формула изобретения.

Устройство для просеивания сыпучих материалов, включающее корпус с размещенным на нем цилиндрическим ситом, вал рабочего органа, установленный внутри сита, и очистительное устройство в виде вращающейся цилиндрической щетки, отличающееся тем, что, с целью повышения производительности и сокращения потерь просеиваемого материала за счет вращения сита в направлении, противоположном направлению вращения рабочего органа, привод снабжен планетарной передачей, посредством которой сито связано с валом.

Рисунок 6 – Продольный разрез.

Рисунок 7 – Поперечный разрез по валу планетарной передачи

Рисунок 8 – Поперечный разрез устройства

Рисунок 9 – Кинематическая схема работы устройства.

1.3.2. Просеивающее устройство

Патент № 1433507.

Изобретение относится к разделению материалов по крупности, преимущественно для обработки строительных отделочных смесей. Цель изобретения – повышение надежности в работе и качества разделения материала. Устройство включает корпус 1, загрузочный бункер 2, приводной вал 3, установленный в подшипниковых опорах 4 с прикрепленным к нему шнеком 5. На 3 выполнены отверстия 6, в которых установлены стержневые элементы 7 П-образной формы. На вертикальные участки 7 установлены пружинные 8, снаружи 7 охватываются спиралью 9. Горизонтальная часть 7 прижимается к внутренней полости 9 и загнута в сторону 9, а их проекция на горизонтальную плоскость, проходящую через ось 9, выполнена под углом к оси. Устройство снабжено выгрузочными люками 10 и 11. Материал шнеком 5 подается внутрь вращающейся 9. Подрешетный продукт поступает в люк 10, надрешетный – в люк 11. При заклинивании 9 крупной фракцией 7 прокручивается внутри 9, что предохраняет 9 от скручивания. Горизонтальная часть 7 прижимается к внутренней полости 9, что исключает прогиб 9. При этом межвитковый зазор остается постоянным по всей длине 9. Загнутые концы горизонтальной части 7 ограничивают ее перемещение вдоль оси 3.

Рисунок 10 – Общий вид предлагаемого устройства.

Изобретение относится к технике для разделения материалов по их крупности, например к просеивающим и процеживающим устройствам, преимущественно для обработки строительных отделочных смесей.

Цель изобретения – повышение надежности в работе и качества разделения материала.

Ha рисунке 10 изображено предлагаемое устройство, общий вид; на рисунке 11 сечение А-А на рисунка 10.

Просеивающее устройство содержит корпус 1, загрузочный бункер 2, приводной вал 3, установленный в подшипниковых опорах 4, причем на приводном валу 3 крепится подающий шнек 5. В отверстиях 6, выполненных в приводном валу 3, установлены стержневые элементы 7 П-образной формы. На вертикальные участки стержневых элементов 7 (между горизонтальной частью стержневой системы и приводным валом) установлены пружинные элементы 8. Спираль 9 охватывает снаружи стержневые элементы 7. Горизонтальная часть стержневых элементов 7 прижимается к внутренней полости спирали 9 благодаря наличию пружинных элементов 8. Просеивающее устройство снабжено выгрузочным люком 10 для процеженного материала и люком 11 для выгрузки выделенной фракции. При попадании крупной фракции между корпусом 1 и спиралью 9 возможно ее заклинивание. В этом случае стержневые элементы 7 прокручиваются внутри спирали 9, что предотвращает скручивание, спирали 9. При этом проекция горизонтальных участков П-образных элементов 7 на горизонтальную плоскость, проходящую через ось спирали, выполнена под углом к оси.

Устройство работает следующим образом.

Материал шнеком 5 подается внутрь спирали 9, которая вращается посредством элементов 7 вместе с валом 3. Просеивавшийся материал попадает в люк 10, непросеивавшийся – в люк 11.

Предлагаемое выполнение позволяет повысить надежность работы просеивающего устройства, так как в случае заклинивания спирали крупной фракцией, попавшей в зазор между спиралью и корпусом, происходит прокручивание стержневой системы внутри спирали, что предохраняет спираль от скручивания. Наличие пружинных элементов позволяет прижимать горизонтальную часть стержневой системы к внутренней полости спирали, что исключает прогиб спирали. При этом межвитковый зазор остается постоянным по всей длине спирали, что позволяет повысить качество фракционного разделения материала. Концы горизонтальной части стержневой системы, загнутые в сторону наружной поверхности спирали, ограничивают ее перемещение вдоль оси приводного вала.

Формула изобретения.

- Просеивающее устройство включающее корпус с загрузочным бункером и размещенный в корпусе рабочий орган 5, выполненный в виде спирали, установленной на приводном валу, отличающееся тем, что, с целью повышения надежности в работе и качества разделения материала, устройство снабжено по крайней мере двумя П-образными стержневыми элементами, расположенными внутри спирали с возможностью взаимодействия их горизонтальных участков со спиралью, при этом в приводном валу выполнены отверстия, а вертикальные участки П-образных элементов установлены в них и подпружинены относительно вала.

- Устройство но п.1, отличающееся тем, что концы горизонтальных участков П-образных элементов загнуты в сторону спирали.

- Устройство по п.1, отличающееся тем, что проекция горизонтальных участков П-образных элементов на горизонтальную плоскость, проходящую через ось спирали, выполнена под углом к оси.

Рисунок 11 – Сечение А-А рисунка 10.

1.3.3. Мукопросеиватель

Патент № 213202.

Устройство относится к технологическому процессу приготовления хлеба и предназначено для очистки муки от посторонних примесей. Мукопросеиватель снабжен подъемным механизмом для подъема мешка с мукой на высоту, достаточную для высыпания муки в бункер. Установка бункера на откидной крышке позволяет очищать сито без разборки мукопросеивающего блока. Этот блок включает полый ситовый барабан на приводном вертикальном валу и стакан, установленный внутри барабана для распределения муки по ситу. Барабан со стаканом расположены под бункером для облегчения доступа к просеивающему блоку. Кроме того, мукопросеиватель имеет отводящий просеянную муку вертикальный шнек и магнитные ловушки в его верхней части.

Рисунок 12 – Общий вид мукопросеивателя.

Изобретение относится к оборудованию для пищевой промышленности, в частности к установкам для просеивания и очистки муки от посторонних примесей.

Технический результат, достигаемый при использовании изобретения, заключается в повышении производительности мукопросеивателя, улучшении условий его обслуживания и качества просеянной муки.

Данный технический результат достигается тем, что мукопросеиватель, содержащий станину, на которой смонтированы бункер с размещенной внутри него предохранительной решеткой, стакан, установленный с зазором относительно внутренней поверхности закрепленного на вертикальном приводном валу полого ситового барабана, отводящий вертикальный шнек, установленный в трубе, имеющей в верхней части отводной патрубок, на котором смонтированы магнитные ловушки, снабжен подъемным механизмом, закрепленным на станине, бункер установлен на откидной крышке с фиксацией в рабочем положении, под ним расположен полый ситовый барабан с размещенным с зазором внутри него стаканом, который выполнен съемным, причем стакан снабжен фланцем, опирающимся на верхнюю поверхность станины и фиксируемом сверху откидной крышкой с бункером, а между полым ситовым барабаном и размещенным с зазором внутри него стаканом установлено кольцо.

Снабжение мукопросеивателя подъемным механизмом для подъема мешка с мукой на высоту, достаточную для высыпания муки в бункер, повышает производительность технологического процесса и облегчает условия труда на установке, избавляя обслуживающий персонал от тяжелого ручного подъема мешков и их опрокидывания.

Установка бункера мукопросеивателя на откидной крышке позволяет по мере необходимости очищать сито от отходов, не разбирая мукопросеивающий блок. Для его очистки достаточно открепить подъемник от бункера, снять быстросъемные крепежные элементы, фиксирующие крышку с бункером на станине, откинуть ее в сторону, тем самым освободив доступ к ситу.

Ситовый полый барабан со стаканом внутри и бункер конструктивно пространственно разнесены в отличие от прототипа, где первые два элемента находятся внутри патрубка бункера. Эта особенность полезной модели также облегчает доступ к просеивающему блоку и очистку сита.

В результате этого увеличивают производительность мукопросеивателя, сберегая время и улучшая условия его обслуживания. Кроме того, возможность быстрой своевременной очистки улучшает качество просеянной муки.

Выполнение стакана, установленного с зазором относительно боковой внутренней поверхности и дна, закрепленного на вертикальном приводном валу полого ситового барабана, съемным также способствует достижению вышеуказанного технического результата.

Стакан внутри полого ситового барабана выполняет роль дозатора муки, поступающей к ситу через зазор между нижним краем съемного стакана и дном полого ситового барабана, регулируя подачу муки к ситовой поверхности и обеспечивая необходимую производительность без забивания сита. В данном случае стакан снабжен фланцем, опирающимся на верхнюю поверхность станины и фиксируемым сверху откидной крышкой с бункером. Такое закрепление стакана в рабочем положении делает его устойчивым и в то же время позволяет быстро вынимать его после откидывания крышки с бункером. Все это способствует повышению производительности установки и улучшению условий ее обслуживания.

Наличие между полым ситовым барабаном и расположенным внутри него стаканом в их верхней части кольца исключает вытекание непросеянной муки через верхний боковой зазор между этими элементами в процессе движения муки под действием центробежной силы и смешивание ее с очищенной мукой. Это улучшает качество просеянной муки на выходе установки.

На рисунке 12 изображен общий вид мукопросеивателя. На рисунке 13 представлен фрагмент A на рисунке 12.

Мукопросеиватель состоит из станины 1, на которой смонтированы бункер 2 с размещенной внутри него предохранительной решеткой 3, под ним установлен полый ситовый барабан 4, насаженный на вертикальном валу 5 подшипникового узла с приводом 6, внутри барабана 4 расположен с зазором относительно его внутренней поверхности съемный стакан 7; отводящий вертикальный шнек 8 установлен в трубе 9, имеющей в верхней части отводной патрубок 10, на котором смонтированы магнитные ловушки 11, подъемный механизм 12 закреплен на станине 1, бункер 2 установлен на откидной крыше 13 с помощью быстросъемных крепежных элементов 14, роль которых в данном случае выполняют гайки-барашки. Съемный стакан 7 снабжен фланцем 15, опирающимся на верхнюю поверхность станины 1 и фиксируемым сверху откидной крышкой 13 с бункером 2, а между полым ситовым барабаном 4 и стаканом 7 в их верхней части установлено кольцо 16.

Мукопросеиватель работает следующим образом.

На подъемный механизм 12, закрепленный на станине 1, устанавливают мешок, поднимают на нужную высоту с одновременным его опрокидыванием, высыпая муку в бункер 2. Затем включают мукопросеиватель. Кстати, операцию загрузки муки можно проводить не только до включения установки, но и после нее. Мука из бункера 2 попадает в стакан 7, увлекается дном вращающегося полого ситового барабана 4 через зазор между ним и нижним краем съемного стакана 7 в зазор между внутренними боковыми поверхностями полого ситового барабана 4 и съемного стакана 7, где под действием центробежных сил распределяется по поверхности сита и просеивается через его ячейки. Величина этих зазоров зависит от необходимой производительности установки. Кольцо 16, установленное между полым ситовым барабаном 4 и съемным стаканом 7 с фланцем 15 в их верхней части, исключает вытекание непросеянной муки через верхний боковой зазор между ними и смешивание ее с очищенной мукой. Затем мука направляется к вращающемуся вертикальному шнеку 8, который подхватывает муку и по трубе 9 направляет ее к отводному патрубку 10. Проходя через магнитные ловушки 11, смонтированные на нем, мука очищается от случайно попавших в нее металлических частиц и затем попадает в подставленную емкость. Предохранительная решетка 3 предупреждает проникновение к вращающимся частям установки во время ее работы.

По мере необходимости проверяют состояние поверхности полого ситового барабана 4 и очищают его от отходов. Для этого откручивают быстросъемные крепежные элементы 14 (гайки-барашки), снимают бункер 2, вынимают съемный стакан 7 и производят операцию очистки. Очищают также и магнитные ловушки от скопившихся металлических частиц.

Рисунок 13 – Фрагмент А рисунка 12.

Формула изобретения:

- Мукопросеиватель, содержащий станину, на которой смонтированы бункер с размещенной внутри него предохранительной решеткой, стакан, установленный с зазором относительно внутренней поверхности закрепленного на вертикальном приводном валу полого ситового барабана, отводящий вертикальный шнек, установленный в трубе, имеющей в верхней части отводной патрубок, на котором смонтированы магнитные ловушки, отличающийся тем, что он снабжен подъемным механизмом, закрепленным на станине, бункер смонтирован на станине посредством откидной крышки с фиксацией в рабочем положении, под ним расположен полый ситовый барабан с размещенным с зазором внутри него стаканом, который выполнен съемным.

- Мукопросеиватель по п.1, отличающийся тем, что стакан снабжен фланцем, опирающимся на верхнюю поверхность станины и фиксируемым сверху откидной крышкой с бункером.

- Мукопросеиватель по п.1, отличающийся тем, что между полым ситовым барабаном и размещенным с зазором внутри него стаканом в их верхней части установлено кольцо.

1.3.4. Просеиватель сыпучих продуктов.

Патент № 2095161

Использование: для просеивания муки и других сыпучих материалов в пищевой и других отраслях промышленности.

Сущность изобретения: просеиватель сыпучих материалов содержит герметичный корпус 1, в котором на валу 8 установлено коническое решето посредством шарнирных узлов 9, установленных на входе и выходе решета перпендикулярно друг другу.

Рисунок 14 – Общий вид просеивателя сыпучих продуктов.

Изобретение относится к пищевой промышленности, в частности к устройствам для просеивания муки.

Известно устройство для просеивания сыпучих материалов, включающее два жестко связанных между собой кольца, внутри которых расположено барабанное решето и привод вращения колец, причем кольца снабжены гибкими связями, соединяющими их с решетом, при этом гибкие связи в плоскости одного кольца смещены относительно другого кольца на величину, равную половине дуги между смежными кольцами, а оси вращения колец и решетка смещены относительно друг друга.

Данное устройство позволяет увеличить производительность и повысить качество просеивания за счет придания решету дополнительных колебаний, но достигнуть достаточно высокой надежности установки практически очень сложно, т. к пружинным элементам гибких связей свойственно разрушаться при достижении ими порога усталости материала.

Известен также сепаратор для семян подсолнечника, содержащий наклонно расположенный вал с установленными на нем концентрично цилиндрическими решетками с калибрующими отверстиями, привод вращения и колебания, загрузочный и разгрузочный узлы, при этом сепаратор снабжен дополнительными решетами, каждое из которых прикреплено со стороны вала к соответствующему решету с калибрующими отверстиями с образованием зазора не более толщины семян и выполнено с отверстиями, размер которых превышает размер калибрующих отверстий решет, причем калибрующие отверстия решет и отверстия дополнительных решет расположены соосно друг с другом, а разгрузочный узел выполнен в виде крыльев, закрепленных продольно на валу.

Указанный сепаратор обеспечивает эффективную работу, т. е. повышает производительность и качество сепарации путем увеличения скорости вращения решета, но необходимость дополнительного привода для знакопеременных перемещений решета усложняет установку.

Техническим результатом изобретения является повышение надежности за счет упрощения устройства в условиях избыточного давления в корпусе и, как следствие, увеличение производительности путем снижения простоя.

Технический результат достигается тем, что просеиватель сыпучих продуктов, включающий корпус, вал с концентрично установленным на нем решетом, привод вращения, загрузочный и разгрузочный узлы, корпус выполнен герметичным, а на горизонтально расположенном валу установлено коническое решето, соединенное с валом посредством двух шарнирных узлов, при этом каждый шарнирный узел размещен на входе и выходе решета, перпендикулярно друг к другу, причем шарнирные узлы установлены с возможностью перемещения перпендикулярно продольной оси вала.

На рисунке 14 изображен общий вид просеивателя сыпучих продуктов; на рисунке 15 разрез А-А на рисунке 14; на рисунке 16 фрагмент шарнирного узла.

Просеиватель сыпучих продуктов содержит корпус 1 со съемной крышкой и бункером для сбора отходов 2, проставку с опорным подшипником 3, патрубок фильтра 4, загрузочный 5 и разгрузочный узел 6, опорный подшипник 7. В подшипники 3 и 7 установлен составной разъемный вал 8, на котором размещены консольные шарнирные узлы 9, соединенные с коническим решетом 10. На внутренней поверхности решета 10 закреплены продольные рейки 11, а в зоне приямка загрузочного узла 5 вал 8 имеет разъемное соединение (на чертеже не показано) и крыльчатку 12 для принудительной подачи просеиваемого продукта в полость сита 10. Выход разгрузочного узла б соединен со шлюзовым затвором 13, подающим просеянный продукт в пневмопровод 14. Шарнирный узел 9 выполнен в виде втулки 15, на которой установлены шпильки 16, взаимодействующие своими концами с гнездами 17, закрепленными на решете.

Просеиватель сыпучих продуктов работает следующим образом: запускается привод вращения вала 8, подается сжатый воздух в пневмопривод 14, включается в работу шлюзовой затвор 13 и шнековым питателем подается исходный продукт в загрузочный узел 5, а т. к. шлюзовой затвор 13 не обладает высокой герметичностью, то в корпусе 1 появляется избыточное давление р1 в пределах 0,01-0,03 МПа в зависимости от чистоты фильтра 4. При вращении конического решета 10 консольные шарнирные узлы 9 периодически занимают вертикальное или горизонтальное положения, а это приводит к перераспределению массы решета 10 на М1 и М2 , т. е. при горизонтальном положении шарнира 9, расположенного у подшипника 3, и вертикального положения шарнира 9 на входе решета 10 из-за разности длины плечей и массы М1 и М2 , решето 10 стремится за счет зазора "Н" изменить свое горизонтальное положение, что приводит к колебательному движению решета 10 и эти колебания будут повторяться при указанных положениях шарниров 9.

Амплитуда колебаний регулируется изменением положения шпильки 16 и зависит от величины зазора "Н", а частота колебаний не превышает четырехкратную частоту скорости вращения вала 8.

Исходный продукт попадает на лопасти крыльчатки 12 и принудительно подается в полость решета 10, где он перемещается по наклонной поверхности конуса в направлении бункера 2, но интенсивное вращательное и колебательное воздействие принуждают продукт проходить через калиброванные отверстия решета 10 и попадать в полость разгрузочного узла б, а частицы, размер которых превышает размер отверстий, попадают в бункер 2.

Таким образом, выполнение шарнирного узла в виде гнезда с регулируемой шпилькой и размещение шарниров перпендикулярно относительно друг к другу позволяет при вращении решета периодически при заданном их положении перемещать центр тяжести решета, что приводит к строго ориентированным колебаниям решета только по вертикальной оси, перпендикулярной продольной оси вала, а это упрощает конструкцию просеивателя, обеспечивая высокую надежность и производительность установки в целом.

Рисунок 15 – Разрез А-А рисунка 14.

Формула изобретения:

- Просеиватель сыпучих продуктов, включающий корпус, вал с концентрично установленным на нем решетом, привод вращения, загрузочный и разгрузочный узлы, отличающийся тем, что корпус выполнен герметичным, а на горизонтально расположенном валу установлено коническое решето, соединенное с валом посредством двух шарнирных

узлов, при этом каждый шарнирный узел размещен на входе и выходе решета перпендикулярно друг к ДРУП/.

- Просеиватель по п. 1, отличающийся тем, что шарнирные узлы установлены с возможностью перемещения перпендикулярно продольной оси вала.

Рисунок 16 – Фрагмент шарнирного узла.

- Конструкторская часть

2.1 Расчет производительности

Теоретическая производительность просеивателей с вращающимся ситом может быть найдена по общей формуле для определения теоретической производительности машин непрерывного действия. При этом необходимо учитывать насыпную массу продукта и коэффициент использования рабочей поверхности сита. Таким образом, теоретическую производительность просеивателей с вращающимся ситом можно определить по формуле:

(2.1.1)

где F0 – площадь живого сечения поверхности сита, м2;

v0 – скорость движения частиц продукта через сито, м/с;

rн – насыпная масса продукта, кг/м3;

j - коэффициент использования площади сита.

Площадь живого сечения поверхности сита определяется размерами его ячеек и их общим количеством. Для сит с плетеными сетками поверхность, занимаемая отверстиями ячеек, приближенно может быть рассчитана по уравнению:

м2 (2.1.2)

где k – коэффициент живого сечения сетки (k = 0,6 – 0,9);

D – диаметр барабана, м;

H – высота барабана, м;

F0 = 0,75*3,14*0,3*0,24 = 0,17 м2

Коэффициент живого сечения сетки зависит от толщины нити и размеров ячеек. Для густо плетенных сеток этот коэффициент минимальный, с увеличением размеров ячеек величина его возрастает.

Скорость движения продукта через сито (скорость просеивания) практически зависит от толщины слоя продукта, находящегося на поверхности сита, и числа оборотов последнего. Слой муки (продукта) примем равным 1,2 – 2,0 мм. Таким образом, скорость движения продукта через отверстия сита можно определить по уравнению:

м/с (2.1.3)

где n – число оборотов сита, с-1;

h – толщина слоя продукта, м;

kпр – коэффициент проскальзывания, kпр = 0,7 – 0,8.

Коэффициент использования площади сита для просеивателей с вращающимся ситом может определиться из площади продукта, соприкасающегося с поверхностью сита, к полной поверхности последнего. В связи с тем что площадь контакта продукта с поверхностью сита в процессе работы просеивателя незначительна и в каждый момент времени изменяется в небольших интервалах, величина коэффициента использования площади сита j принимаем в пределах 0,2 – 0,4. Экспериментально установлено, что для продуктов с большой объемной массой величина коэффициента уменьшается, а для более легких и пористых продуктов возрастает.

QТ = 0,17*0,016*520*0,2 = 0,28 кг/ч = 1 т/ч.

2.2 Расчет мощности.

В процессе работы просеивателя с вращающимся ситом подводимая к рабочему валу мощность расходуется преодоление трения в цапфах вала просеивающего барабана и трения продукта о поверхность сита. Таким образом, мощность электродвигателя просеивателя с вращающимся ситом будет определяться по формуле:

(2.2.1)

где N1 – мощность, необходимая на преодоление трения продукта о поверхность сита просеивающего барабана, Вт;

N2 – мощность, необходимая на преодоление цапф вала в подшипниках просеивающего барабана, Вт;

N3 – мощность, необходимая на перемещение просеянного продукта скребками барабана-сита, Вт;

N4 – мощность, необходимая на перемещение просеянного продукта по вертикальному шнеку, Вт;

h0 – общий КПД передаточного механизма просеивателя.

При вращении барабана просеивателя возникает центробежная сила инерции массы продукта, находящегося на поверхности вращающегося сита, величина которой определяется из уравнения:

, Н. (2.2.2)

Сила трения, вызываемая центробежной силой, будет соответственно определяться по уравнению:

, Н. (2.2.3)

Следовательно, мощность, необходима на преодоления трения продукта о поверхность сита. Определяется по уравнению:

, Вт. (2.2.4)

где – сила трения, Н;

R – радиус приложения силы трения, равный радиусу просеивающего барабана, м;

w – угловая скорость вращения сита, рад/с;

– центробежная сила, Н;

f – коэффициент трения скольжения продукта о поверхность сита (f = 0,6– – 0,8);

mпр – масса продукта, находящегося на поверхности сита, кг;

Угловая скорость сита находится по формуле:

w = , рад/с. (2.2.5)

где n – скорость вращения сита, об/мин

w = = 71,8 рад/с.

Масса продукта, находящегося на поверхности сита, может быть определена по формуле:

, кг. (2.2.6)

где D – диаметр барабана-сита, м;

H – высота просеивающего арабана, м;

h – толщина слоя продукта на сите, м;

jс – коэффициент использования поверхности сита (jс = 0,7 – 0,8);

r – насыпная масса продукта, кг/м3.

= 3,14*0,3*0,24*0,002*520*0,5 = 0,12 кг.

Рс = 0,12*(71,8)2*0,15 = 92,8 Н.

Т1 = 92,8*0,45 =41,76 Н.

N1 = 41,76*0,15*71,8 = 449,76 Вт.

Мощность, необходимая на преодоление трения цапф вала в подшипниках провеивающего барабана, определяется из уравнения:

Вт. (2.2.7)

где mб – масса просеаивающего барабана, кг;

mпр – масса продукта, находящегося на поверхности сита, кг;

g – ускорение свободного падения, м/с2;

r1 – радиус цапфы вала просеивающего барабана, м (r1 = 0,01м);

f2 – коэффициент трения в подшипниках вала просеивающего барабана

(f2 = 0,15 – 0,3).

N2 = (1+0,12)*9,81*0,01*71,8*0,2 = 1,58 Вт.

Мощность, необходимая на перемещение просеянного продукта скребками, зависит от центробежной силы, возникающей при вращении скребков. Величина центробежной силы определяется из уравнения:

, Н. (2.2.8)

Сила трения, вызываемая центробежной силой, определяется по уравнению:

. (2.2.9)

Следовательно, мощность, необходимая на перемещениепродукта скребками, будет определяться по уравнению:

w, Вт. (2.2.10)

где Т2 – сила трения, Н;

Rc – радиус приложения силы трения, равный среднему радиусу скребков, м;

Pс2 – центробежная сила, Н;

f3 – коэффициент трения скольжения продукта по поверхностям скребков (f3 = 0,2 – 0,4);

mпр2 – масса продукта, перемешиваемая скребками, кг.

Масса продукта, перемешиваемая скребками, зависит от величины площади, описываемой скребками, и высоты скребка, т.е.

, кг. (2.2.11)

где Rmax – расстояние от оси вращения до конца скребков, м;

Rmin – расстояние от оси вращения до начала скребков, м;

hc – высота скребка, м;

jс – коэффициент использования площади, описываемой скребками (jс = 0,6 – 0,7).

mпр = 3,14*(0,242 – 0,22)*0,05*520*0,6 = 0,88 кг.

Pс2 = 0,88*(71,8)2*0,02 = 90,7Н.

Т2 = 90,7*0,2 = 18,14 Н.

N3 = 18.14*0.02*71.8 = 26,05 Вт.

Мощность, необходимая на перемещение просеянного продукта по вертикальному конвейеру определяется из уравнения:

. (2.2.12)

где Q – производительность, т/ч;

Н – высота подъёма, м;

k – коэффициент, учитывающий потери на трение винта в подшипниках, (k = 7 – 11);

h – КПД привода, (h = 0,85 – 0,95)

W – опытный коэффициент сопротивления при движении груза по желобу, (W = 12, для муки).

N4 = = 0,38 кВт = 380 Вт.

Общий КПД передаточного механизма просеивателя определяется как произведение коэффициентов полезного действия каждой отдельной ступени передаточного механизма, т. е.

h0 = (hрп)2*(hпп)2*hэл (2.2.13)

где hрп – КПД ремённой передачи;

hпп – КПД пар подшипников;

hэл – КПД электродвигателя.

h0 = (0,95)*(0,99)*0,85 = 0,75.

.

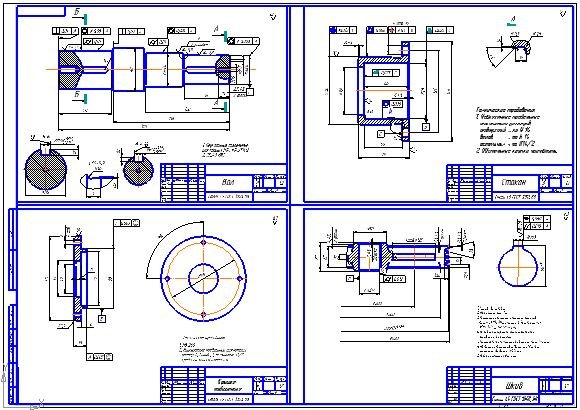

2.3 Расчёт клиноременной передачи.

Рисунок 17. Сечение клинового ремня

Определяем диаметры шкивов:

Из стандартного ряда . Выбираем мм.

Диаметр ведомого шкива мм.

По ГОСТ 1284.3 - 80 принимаем мм.

Уточняем передаточное отношение, с учетом относительного скольжения S=0,01

. (2.3.1)

Определяем относительную ошибку:

. (2.3.2)

Останавливаемся на этом варианте.

Определяем диапазон межосевого расстояния

мм, (2.3.3)

мм. (2.3.4)

Принимаем предварительно значение равное:

мм. (2.3.5)

Определяем расчетную длину ремня

(2.3.6)

Ближайшее стандартное значение: мм

Уточняем межосевое расстояние

, (2.3.7)

где мм2; (2.3.8)

мм. (2.3.9)

Подставляем полученные значения в формулу.

мм. (2.3.10)

Определяем величину сдвига двигателя для обеспечения необходимого натяжения ремня.

Для удобства установки и замены ремней предусматриваем возможность уменьшения "а" на 2%, т.е. на 7,13 мм, а так же компенсации удлинения (вытяжения) ремней при эксплуатации - возможность увеличения межосевого расстояния "а" на 5,5%, т.е. на 19,59 мм.

Определяем угол обхвата ремнем малого шкива

(2.3.11)

Что больше допускаемого значения , т.е. условие удовлетворяется.

Находим максимальную мощность, передаваемую одним ремнем

Для типа сечения "Б" и длины ремня до 1400 мм берем Р0=1,3 кВт

Определяем расчетную мощность на один ремень

, (2.3.12)

где - коэффициент угла обхвата. С=0,95.

СL - коэффициент длины. СL=0,90.

СР - коэффициент динамической нагрузки - тип двигателя I, 1 смена СР=1,1.

кВт. (2.3.13)

Определяем число ремней

. (2.3.14)

Предварительно принимаем Z=2, тогда по данным находим СZ=0,9.

Округляем расчетное число ремней до Z=2.

Находим скорость ремней

м/с. (2.3.15)

Находим коэффициент влияния центробежной силы

Ремень сечения Б -

Определяем силу, действующую на ремень

Н. (2.3.16)

Определяем силу, действующую на валы

Н. (2.3.17)

2.4 Расчет вала

Дано: мощность эл.двигателя N = 1,1 кВт;

чистота вращения вала n=0,68 об/мин.;

предел прочности δadm = 100 МПа

Вычисляем крутящий момент на валу

Т=0,974 N/n, Нм. (2.4.1)

Т=9,74 х 1,1/28 = 16 Нм

Изображаем новое расчетное сечение на котором показываем только вертикальное усилие.

ΣМа = -Ув*1,4 + Т = 0 (2.4.2)

Ув = Т/1,4 = 16/1,4 = 11,4 Н

ΣМв = Уа*1,4 + Т = 0 (2.4.3)

Уа = -Т/1,4 = -16/1,4 = -11,4 Н

Проверка: Уа = Ув

Вычисляем приведенный момент в граниченных сечениях участков.

(2.4.4)

A

Hм

С

Hм

В

= 16 Hм

Вычисляем диаметры в каждом граничном сечении.

δэкв = Мприв / Wx < δadm → Wx = 0,21 d3 = Мх/ δadm →

d ≥ , м; (2.4.5)

≥ = 18,6 мv;

d ≥ = 11,4 мм

Конструктивно выбираем диаметры под подшипник da и dB равные ø 25 мм.,

под шкив равный ø 20 мм.

2.5 Расчет подшипников.

Рассчитать и подобреть по ГОСТу подшипник качения при следующих данных: радиальная нагрузка из подшипник Fr = 7940 H; осевая Fa = 880 IH; диаметр вала в месте посадки подшипника d=60 мм; угловая скорость вала w= 72 рад/с нагрузка на подшипник постоянная и спокойная; температура нагрева подшипника не превышает 60 0С; по условиям монтажа и работы подшипник самоустановки не требует; номинальная долговечность подшипника LH = 20000 ч.

Так как нагрузки на подшипник сравнительно небольшие и осевая нагрузка по сравнению с радиальной невелика, то выбираем радиально-упорный однорядный шариковый подшипник легкой серии № 212 по ГОСТ 8831 -75, для которого статическая грузоподъемность С0 = 30900 H и динамическая грузоподъемность С =40 200 H.

Примем коэффициент вращения V = 1, коэффициент безопасности Kб = l температурный коэффициент К Т = 1. Отношению FA/C0 = 880/30900 = 0,029 соответствует коэффициент осевого нагружения е = 0,22. Отношение FF/VFr = 880/(1-7940) =0,11 < е = 0,22 и, следовательно, коэффициент радиальной нагрузки X = 1, а коэффициент осевой нагрузки Y = 0.

Эквивалентная динамическая нагрузка подшипника по формуле:

P = (XVFr + YEa)*Kб*KТ (2.5.1)

P= 1*1*7940*1*1 = 7940 Н.

Частота вращения кольца подшипника:

n = 30w/p (2.5.2)

n = 30*72/3,14 = 687 мин-1.

По таблицам справочников [1] или каталога-справочника [20] при долговечности подшипника LH = 20000 ч и частоте вращения кольца n = 687 мин-1 отношение С/Р =4,93.

Следовательно, требуемая динамическая грузоподъемность подшипника

С = 4.93Р = 4.93*7940 = 39 140 Н. (2.5.3)

Таким образом, выбранный подшипник удовлетворяет предъявленным к нему требованиям.

2.6 Напряжения и деформации при кручении стержня кольцевого поперечного сечения.

Теория кручения стержня кольцевого поперечного сечения основана на следующих допущениях (гипотезах):

- Сечения стержня, плоские и нормальные к его оси до деформации, остаются плоскими и нормальными к оси и после деформации закручивания.

- Радиусы поперечных сечений при деформации кручения стержня не искривляются.

Максимальное касательное напряжение, возникающее на поверхности цилиндра можно определить по формуле:

(2.6.1)

где , D – наружный диаметр;

d – внутренний диаметр;

a – отношение внутреннего диаметра к наружнему.

= 1,1 см3

=> = 1,1*1,4 = 1,54

Крутящий момент находится по следующей формуле:

(2.6.2)

где, N – Мощность передаваемая на стержень;

n – частота вращения.

= 11,46 Н*м

При кручении деформация стержня состоит в повороте поперечных сечений стержня друг относительно друга. Отсюда можно найти относительный угол закручивания:

, радиан/м (2.6.3)

G – для стали 8*104 МПа.

Находим полный угол закручивания(в градусах):

* (2.6.4)

* = 0,0050

Расчёт стержня из условия прочности и жесткости при кручении.

Условие прочности при кручении будет выполнено только в том случае, если максимальное напряжение, возникающее при кручении, не превышает величины допускаемого напряжения.

Производим расчёт, т.е. подбираем необходимые размеры поперечного сечения. Сначала определяемнеобходимый полярный момент сопротивления:

(2.6.5)

1,1 ³

1,1 ³ 0,08

а затем и необходимый диаметр вала стержня:

D ³ (2.6.6)

2,8 ³

2,8 ³ 1,15

Определяем допускаемы крутящий момент:

(2.6.7)

11,46 £ 1,1*150

11,46 £ 165

Кроме прочности, необходимо обеспечить жесткость стержня. Поэтому необходимо, чтобы наибольший относительный угол закручивания стержня не превышал допускаемого, установленного на основе опыта проектирования и эксплуатации конструкции. Условие жесткости записывается так:

(2.6.8)

где, – допустимый угол закручивания на единицу длины (0,25…1,0 градус/м).

0,005 £ 0,25

Тогда на основании условия жесткости, наружный диаметр вала кольцевего сечения:

D ³ (2.6.9)

2,8 ³ 0,28

2.2 Расчет мощности.

В процессе работы просеивателя с вращающимся ситом подводимая к рабочему валу мощность расходуется преодоление трения в цапфах вала просеивающего барабана и трения продукта о поверхность сита. Таким образом, мощность электродвигателя просеивателя с вращающимся ситом будет определяться по формуле:

(2.2.1)

где N1 – мощность, необходимая на преодоление трения продукта о поверхность сита просеивающего барабана, Вт;

N2 – мощность, необходимая на преодоление цапф вала в подшипниках просеивающего барабана, Вт;

N3 – мощность, необходимая на перемещение просеянного продукта скребками барабана-сита, Вт;

N4 – мощность, необходимая на перемещение просеянного продукта по вертикальному шнеку, Вт;

h0 – общий КПД передаточного механизма просеивателя.

При вращении барабана просеивателя возникает центробежная сила инерции массы продукта, находящегося на поверхности вращающегося сита, величина которой определяется из уравнения:

, Н. (2.2.2)

Сила трения, вызываемая центробежной силой, будет соответственно определяться по уравнению:

, Н. (2.2.3)

Следовательно, мощность, необходима на преодоления трения продукта о поверхность сита. Определяется по уравнению:

, Вт. (2.2.4)

где – сила трения, Н;

R – радиус приложения силы трения, равный радиусу просеивающего барабана, м;

w – угловая скорость вращения сита, рад/с;

– центробежная сила, Н;

f – коэффициент трения скольжения продукта о поверхность сита (f = 0,6– – 0,8);

mпр – масса продукта, находящегося на поверхности сита, кг;

Угловая скорость сита находится по формуле:

w = , рад/с. (2.2.5)

где n – скорость вращения сита, об/мин

w = = 71,8 рад/с.

Масса продукта, находящегося на поверхности сита, может быть определена по формуле:

, кг. (2.2.6)

где D – диаметр барабана-сита, м;

H – высота просеивающего арабана, м;

h – толщина слоя продукта на сите, м;

jс – коэффициент использования поверхности сита (jс = 0,7 – 0,8);

r – насыпная масса продукта, кг/м3.

= 3,14*0,3*0,24*0,002*520*0,5 = 0,12 кг.

Рс = 0,12*(71,8)2*0,15 = 92,8 Н.

Т1 = 92,8*0,45 =41,76 Н.

N1 = 41,76*0,15*71,8 = 449,76 Вт.

Мощность, необходимая на преодоление трения цапф вала в подшипниках провеивающего барабана, определяется из уравнения:

Вт. (2.2.7)

где mб – масса просеаивающего барабана, кг;

mпр – масса продукта, находящегося на поверхности сита, кг;

g – ускорение свободного падения, м/с2;

r1 – радиус цапфы вала просеивающего барабана, м (r1 = 0,01м);

f2 – коэффициент трения в подшипниках вала просеивающего барабана

(f2 = 0,15 – 0,3).

N2 = (1+0,12)*9,81*0,01*71,8*0,2 = 1,58 Вт.

Мощность, необходимая на перемещение просеянного продукта скребками, зависит от центробежной силы, возникающей при вращении скребков. Величина центробежной силы определяется из уравнения:

, Н. (2.2.8)

Сила трения, вызываемая центробежной силой, определяется по уравнению:

. (2.2.9)

Следовательно, мощность, необходимая на перемещениепродукта скребками, будет определяться по уравнению:

w, Вт. (2.2.10)

где Т2 – сила трения, Н;

Rc – радиус приложения силы трения, равный среднему радиусу скребков, м;

Pс2 – центробежная сила, Н;

f3 – коэффициент трения скольжения продукта по поверхностям скребков (f3 = 0,2 – 0,4);

mпр2 – масса продукта, перемешиваемая скребками, кг.

Масса продукта, перемешиваемая скребками, зависит от величины площади, описываемой скребками, и высоты скребка, т.е.

, кг. (2.2.11)

где Rmax – расстояние от оси вращения до конца скребков, м;

Rmin – расстояние от оси вращения до начала скребков, м;

hc – высота скребка, м;

jс – коэффициент использования площади, описываемой скребками (jс = 0,6 – 0,7).

mпр = 3,14*(0,242 – 0,22)*0,05*520*0,6 = 0,88 кг.

Pс2 = 0,88*(71,8)2*0,02 = 90,7Н.

Т2 = 90,7*0,2 = 18,14 Н.

N3 = 18.14*0.02*71.8 = 26,05 Вт.

Мощность, необходимая на перемещение просеянного продукта по вертикальному конвейеру определяется из уравнения:

. (2.2.12)

где Q – производительность, т/ч;

Н – высота подъёма, м;

k – коэффициент, учитывающий потери на трение винта в подшипниках, (k = 7 – 11);

h – КПД привода, (h = 0,85 – 0,95)

W – опытный коэффициент сопротивления при движении груза по желобу, (W = 12, для муки).

N4 = = 0,38 кВт = 380 Вт.

Общий КПД передаточного механизма просеивателя определяется как произведение коэффициентов полезного действия каждой отдельной ступени передаточного механизма, т. е.

h0 = (hрп)2*(hпп)2*hэл (2.2.13)

где hрп – КПД ремённой передачи;

hпп – КПД пар подшипников;

hэл – КПД электродвигателя.

h0 = (0,95)*(0,99)*0,85 = 0,75.

.

2.3 Расчёт клиноременной передачи.

Рисунок 17. Сечение клинового ремня

Определяем диаметры шкивов:

Из стандартного ряда . Выбираем мм.

Диаметр ведомого шкива мм.

По ГОСТ 1284.3 - 80 принимаем мм.

Уточняем передаточное отношение, с учетом относительного скольжения S=0,01

. (2.3.1)

Определяем относительную ошибку:

. (2.3.2)

Останавливаемся на этом варианте.

Определяем диапазон межосевого расстояния

мм, (2.3.3)

мм. (2.3.4)

Принимаем предварительно значение равное:

мм. (2.3.5)

Определяем расчетную длину ремня

(2.3.6)

Ближайшее стандартное значение: мм

Уточняем межосевое расстояние

, (2.3.7)

где мм2; (2.3.8)

мм. (2.3.9)

Подставляем полученные значения в формулу.

мм. (2.3.10)

Определяем величину сдвига двигателя для обеспечения необходимого натяжения ремня.

Для удобства установки и замены ремней предусматриваем возможность уменьшения "а" на 2%, т.е. на 7,13 мм, а так же компенсации удлинения (вытяжения) ремней при эксплуатации - возможность увеличения межосевого расстояния "а" на 5,5%, т.е. на 19,59 мм.

Определяем угол обхвата ремнем малого шкива

(2.3.11)

Что больше допускаемого значения , т.е. условие удовлетворяется.

Находим максимальную мощность, передаваемую одним ремнем

Для типа сечения "Б" и длины ремня до 1400 мм берем Р0=1,3 кВт

Определяем расчетную мощность на один ремень

, (2.3.12)

где - коэффициент угла обхвата. С=0,95.

СL - коэффициент длины. СL=0,90.

СР - коэффициент динамической нагрузки - тип двигателя I, 1 смена СР=1,1.

кВт. (2.3.13)

Определяем число ремней

. (2.3.14)

Предварительно принимаем Z=2, тогда по данным находим СZ=0,9.

Округляем расчетное число ремней до Z=2.

Находим скорость ремней

м/с. (2.3.15)

Находим коэффициент влияния центробежной силы

Ремень сечения Б -

Определяем силу, действующую на ремень

Н. (2.3.16)

Определяем силу, действующую на валы

Н. (2.3.17)

2.4 Расчет вала

Дано: мощность эл.двигателя N = 1,1 кВт;

чистота вращения вала n=0,68 об/мин.;

предел прочности δadm = 100 МПа

Вычисляем крутящий момент на валу

Т=0,974 N/n, Нм. (2.4.1)

Т=9,74 х 1,1/28 = 16 Нм

Изображаем новое расчетное сечение на котором показываем только вертикальное усилие.

ΣМа = -Ув*1,4 + Т = 0 (2.4.2)

Ув = Т/1,4 = 16/1,4 = 11,4 Н

ΣМв = Уа*1,4 + Т = 0 (2.4.3)

Уа = -Т/1,4 = -16/1,4 = -11,4 Н

Проверка: Уа = Ув

Вычисляем приведенный момент в граниченных сечениях участков.

(2.4.4)

A

Hм

С

Hм

В

= 16 Hм

Вычисляем диаметры в каждом граничном сечении.

δэкв = Мприв / Wx < δadm → Wx = 0,21 d3 = Мх/ δadm →

d ≥ , м; (2.4.5)

≥ = 18,6 мv;

d ≥ = 11,4 мм

Конструктивно выбираем диаметры под подшипник da и dB равные ø 25 мм.,

под шкив равный ø 20 мм.

2.5 Расчет подшипников.

Рассчитать и подобреть по ГОСТу подшипник качения при следующих данных: радиальная нагрузка из подшипник Fr = 7940 H; осевая Fa = 880 IH; диаметр вала в месте посадки подшипника d=60 мм; угловая скорость вала w= 72 рад/с нагрузка на подшипник постоянная и спокойная; температура нагрева подшипника не превышает 60 0С; по условиям монтажа и работы подшипник самоустановки не требует; номинальная долговечность подшипника LH = 20000 ч.

Так как нагрузки на подшипник сравнительно небольшие и осевая нагрузка по сравнению с радиальной невелика, то выбираем радиально-упорный однорядный шариковый подшипник легкой серии № 212 по ГОСТ 8831 -75, для которого статическая грузоподъемность С0 = 30900 H и динамическая грузоподъемность С =40 200 H.

Примем коэффициент вращения V = 1, коэффициент безопасности Kб = l температурный коэффициент К Т = 1. Отношению FA/C0 = 880/30900 = 0,029 соответствует коэффициент осевого нагружения е = 0,22. Отношение FF/VFr = 880/(1-7940) =0,11 < е = 0,22 и, следовательно, коэффициент радиальной нагрузки X = 1, а коэффициент осевой нагрузки Y = 0.

Эквивалентная динамическая нагрузка подшипника по формуле:

P = (XVFr + YEa)*Kб*KТ (2.5.1)

P= 1*1*7940*1*1 = 7940 Н.

Частота вращения кольца подшипника:

n = 30w/p (2.5.2)

n = 30*72/3,14 = 687 мин-1.

По таблицам справочников [1] или каталога-справочника [20] при долговечности подшипника LH = 20000 ч и частоте вращения кольца n = 687 мин-1 отношение С/Р =4,93.

Следовательно, требуемая динамическая грузоподъемность подшипника

С = 4.93Р = 4.93*7940 = 39 140 Н. (2.5.3)

Таким образом, выбранный подшипник удовлетворяет предъявленным к нему требованиям.

2.6 Напряжения и деформации при кручении стержня кольцевого поперечного сечения.

Теория кручения стержня кольцевого поперечного сечения основана на следующих допущениях (гипотезах):

- Сечения стержня, плоские и нормальные к его оси до деформации, остаются плоскими и нормальными к оси и после деформации закручивания.

- Радиусы поперечных сечений при деформации кручения стержня не искривляются.

Максимальное касательное напряжение, возникающее на поверхности цилиндра можно определить по формуле:

(2.6.1)

где , D – наружный диаметр;