Кафедра технологии пищевых производств

ДИПЛОМНЫЙ ПРОЕКТ

Проект кондитерской фабрики с цехом слоеных изделий

Содержание

Введение………………………………………………………………………………6

1 Технико-экономическое обоснование целесообразности проекта

строительства кондитерской фабрики……………..………………………………..8

1.1 Задачи и цель проекта…………..…………..…………..…………..……………8

1.2 Источники поступления сырья…………..…………..…………..……………..12

1.3 Энергоснабжение предприятия…………..…………..…………..…………….13

1.3.1 Теплоснабжение…………..…………..…………..…………..……………….13

1.3.2 Снабжение сжатым воздухом…………..…………..…………..…………….13

1.3.3 Холодоснабжение…………..…………..…………..………..………………..13

1.3.4 Энергоснабжение…………..…………..…………..…………..……………...13

1.3.5 Водоснабжение…………..…………..…………..…………..………………..13

2 Технологическая часть……………………………………………………………14

2.1 Выбор и обоснование ассортимента кондитерских изделий…………………14

2.2 Расчет расхода сырья и полуфабрикатов, поступающих со стороны………..23

2.3 Расчет полуфабрикатов собственного производства…………………………28

2.4 Расчет расхода вспомогательных материалов и тары………………………...34

2.5 Расчет складского хозяйства…………………………………………………...36

2.6 Выбор и обоснование технологических схем производства кондитерских

изделий……………………………………………………………………………….39

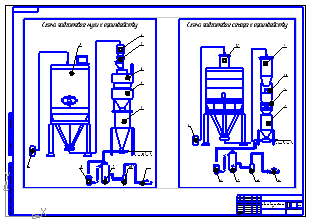

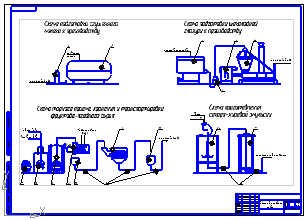

2.6.1 Подготовка сырья……………………………………………………………..40

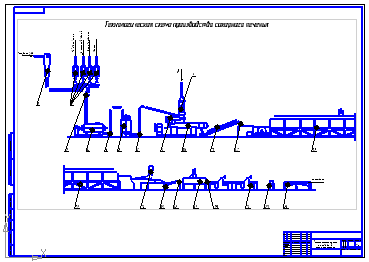

2.6.2 Производство сахарного печенья на линии ШЛ-1П………………………..42

2.6.3 Производство помадных конфет «холодным» способом…………………..43

2.6.4 Производство слоеных тортов и пирожных…………………………………44

2.7 Расчет и подбор технологического оборудования……………………………45

2.8 Технохимический контроль производства…………………………………….50

2.8.1 Технологический контроль производства конфет…………………………..56

2.8.2 Технологический контроль производства печенья…………………………58

2.8.3 Технологический контроль производства тортов и пирожных…………….60

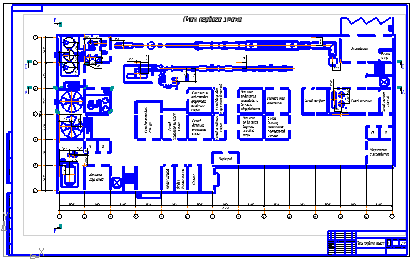

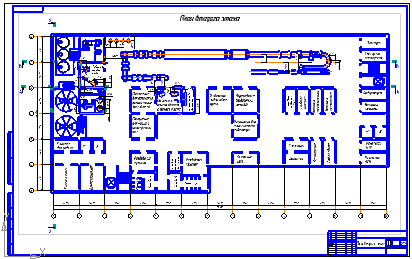

3 Архитектурно-строительная часть……………………………………………….65

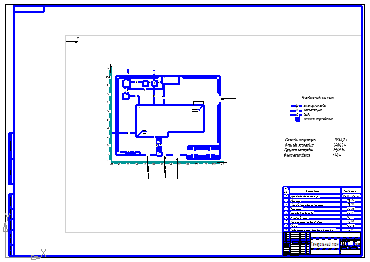

3.1 Генеральный план……………………………………………………………….65

3.2 Объемно-планировочные решения кондитерских предприятий……………..65

4 Экономическая часть……………………………………………………………...68

4.1 Определение капитальных затрат на строительство кондитерской

фабрики……………………………………………………………………………....68

4.1.1 Стоимость зданий и сооружений……………………………………….……68

4.1.2 Стоимость оборудования, его монтажа и величина расходов

по его доставке……………………………………………………………………...69

4.2 Расчет основных технико-экономических показателей проектируемой

кондитерской фабрики……………………………………………………………...71

4.2.1 Годовой режим кондитерской фабрики……………………………………...71

4.2.2 Годовая производственная программа………………………………………71

4.2.3 Расчет потребности материальных ресурсов для выполнения

производственной программы………………………………………………..……72

4.2.4 Расчет потребности и стоимости электроэнергии, холода, пара и воды….78

4.3 Раздел по труду и заработной плате……………………………………….…..81

4.3.1 Расчет производительности труда промышленно-производственного

персонала и производственных рабочих……………………………………..……86

4.4 Расчет сметы затрат на производство………………………………………….87

4.4.1 Плановая калькуляция себестоимости продукции……………………….…88

4.5 Расчет основных технико-экономических показателей………………………97

4.5.1 Расчет прибыли, чистой прибыли……………………………………………97

4.5.2 Расчет рентабельности предприятия и производства продукции………….98

4.5.3 Расчет затрат на один рубль товарной продукции………………………….99

4.6 Расчет срока окупаемости капитальных затрат и фактического

коэффициента экономической эффективности капитальных вложений………100

5 Безопасность труда……………………………………………………………....102

5.1 Анализ и обеспечение безопасных условий труда………………………..…102

5.1.1 Мероприятия по улучшению условий труда…………………………….…107

5.2 Расчет одного из мероприятий по улучшению условий труда……………..108

5.2.1 Расчет естественного освещения……………………………………………108

5.2.2 Расчет искусственного освещения……………………………………….…112

5.3 Возможные чрезвычайные ситуации…………………………………………114

5.3.1 Расчет продолжительности эвакуации из кондитерской фабрики

при чрезвычайных ситуациях…………………………………………………..…115

6 Экологическая часть………………………………………………………..……119

6.1 Расчет объемов выбросов загрязняющих веществ в атмосферу

при сжигании топлива в котлах………………………………………………...…121

6.2 Расчет объемов выбросов загрязняющих веществ в атмосферу

при сжигании топлива в печи…………………………………………………..…126

6.3 Определение выбросов мучной и сахарной пыли. ……………………….…131

6.4 Определение категории опасности предприятия…………………………...…132

Заключение…………………………………………………………………………135

Список использованной литературы……………………………………………..136

Приложение А………………………………………………………………………...1

Приложение Б………………………………………………………………………...2

Приложение В………………………………………………………………………...3

Приложение Г………………………………………………………………………...5

Приложение Д………………………………………………………………………...6

Аннотация

Целью проектирования новой кондитерской фабрики является выявленный дефицит мучных и сахарных кондитерских изделий в данном регионе. Ассортимент кондитерских изделий составлен с учетом рыночного спроса и составляет три наименования сахарных и четыре наименования мучных кондитерских изделий.

Дипломный проект состоит из пояснительной записки и графического материала. Объем пояснительной записки составляет 133 страницы, графическая часть выполнена на 12 листах формата А1.

В процессе проектирования было произведено экономическое обоснование целесообразности строительства, определены основные объемно-планировочные, технологические, конструктивные, архитектурные и другие решения с дальнейшей детализацией и доведением проектного материала до такой степени готовности, которая необходима для непосредственного осуществления строительных и монтажных работ.

В данном проекте изложены основные положения, перспектива и приоритет разработанной технологии производства кондитерских изделий перед ранее разработанными и внедренными. Детально проработан технологический процесс производства помадных конфет, сахарного печенья и слоеных изделий.

Проектом предусмотрено использование прогрессивного высокопроизводительного оборудования, что позволит снизить трудоемкость, повысить производительность труда и улучшить качество выпускаемых кондитерских изделий при минимальных затратах и потерях.

Введение

Кондитерская отрасль включает большое число отдельных производств (это конфеты, пряники, печенье, торты и пирожные, вафли, мармеладные и шоколадные изделия и др.) и является одной из ведущих отраслей пищевой промышленности.

Максимальной выработки продукции отечественная кондитерская промышленность достигла в 1990 г., когда было произведено в общей сложности более 2 600 тыс. т сладкой продукции, а ее среднее душевое потребление составило 19,2 кг. Однако с 1991 г. объемы производства кондитерских изделий в стране постепенно снижались. Перелом наступил в 1997 г., когда прирост производства кондитерских изделий по сравнению с предыдущим 1996 г. составил 8%. С тех пор наблюдается устойчивый рост выработки кондитерских изделий, и к 2000 год их производство выросло почти в полтора раза (на 41%) по сравнению с 1996 г.

В январе 2003 г. было произведено 153 тыс. т кондитерских изделий, что составило 104,9 % по отношению к январю 2002 г. Отечественное кондитерское производство стабильно и уверенно растет на 10-15% в год. Вместе с этим российский рынок активно осваивается иностранными компаниями. Объем импорта в Россию сахарных кондитерских изделий с 1999 по 2001 г. вырос более чем в 11 раз.

Рост объемов производства кондитерских изделий был зафиксирован в период с 2007 по 2008 гг. - соответственно: 7,1% и 3,9%. В 2009 году производство кондитерских изделий в России сократилось на 2,3%. Ассоциация кондитерских предприятий России (АСКОНД) оценивает прирост кондитерского рынка РФ в 2010г. на 7,5%. В 2010г. кондитерской промышленности РФ удалось преодолеть отставание, допущенное в 2009г., и выработать 2 млн 887,4 тыс. тонн кондитерских изделий, что на 5,7% больше, чем в 2008г. Так же, потребление кондитерских изделий в 2010г. увеличилось на 34% и достигло 21,5 кг на человека в год.

По данным АСКОНД, импорт кондитерских изделий в РФ в 2010г. вырос на 7,6%, экспорт сократился на 3,2%. , в экспорте преобладали шоколадосодержащие и мучнистые продукты. В числе основных экспортеров кондитерских изделий в РФ он назвал Украину, на долю которой пришлось 50,2% в общем объеме импорта кондитерских изделий в РФ.

В последнее время отмечается появление на рынке большого количества мелких региональных производителей, которые, заявив о себе, пока не делают погоды на рынке, поскольку всегда есть стандартные проблемы роста. Однако все-таки создают неудобства крупным производителям, отвлекая на себя покупателей со средними и низкими доходами. В условиях растущей конкуренции региональным компаниям приходится очень жестко позиционировать свою продукцию. Обычно они производят либо очень дешевые, либо, наоборот, сверхдорогие изделия, стараясь таким образом избежать соперничества с российскими и иностранными гигантами, и имеют неплохие шансы занять свое место на рынке.

Высокие цены также являются одной из причин падения производства кондитерских изделий. Известно, что в себестоимости кондитерской продукции 75...80% составляет стоимость сырья и материалов, следовательно, последние и определяют цены на кондитерские изделия, особенно сахар, который служит основным сырьем, так как кондитерские изделия в среднем содержат его около 50%, а отдельные (карамель, конфеты) - до 85...90%.

Одна из причин повышения цен на кондитерские изделия - наличие при сбыте готовых изделий множества посредников между производителем и непосредственным потребителем. Этот резерв предприятия в настоящее время используют эффективно. Многие модернизировали свои бытовые структуры, приобрели магазины, торговые точки, создали торговые представительства в областях. И сейчас уже есть предприятия, которые до 55% объема производства реализуют через собственную торговую сеть.

В связи с постоянно возникающими трудностями с обеспечением сырьем и сбытом готовой продукции, с ее высокими ценами и наличием большого количества красочно упакованных, импортных кондитерских изделий, дальнейшее развитие производства должно использовать:

- Более быстрое техническое переоснащение;

- Создание и внедрение новейшей техники и прогрессивной технологии производства, изобретение новых технологий;

- Высокопроизводительные автоматизированные поточно-механизированные линии с компьютерным управлением;

- Широкое внедрение в производство местного и нетрадиционного сырья с целью экономии импортного;

- Совершенствование ассортимента кондитерских изделий с учетом рыночного спроса;

- Увеличение срока годности кондитерских изделий за счет повышения требований к качеству сырья, совершенствования технологии, оборудования;

- Повышение качества упаковочных материалов, совершенствование способов упаковки.

1 Технико-экономическое обоснование целесообразности проекта строительства кондитерской фабрики

- Задачи и цель проекта

Для определения дефицита (излишка) в кондитерских изделиях составляется технико-экономическое обоснование целесообразности строительства кондитерского предприятия в районе обоснования. Цель строительства – решение задачи удовлетворения спроса населения на кондитерскую продукцию.[1]

Потребность продукции определяется с учетом десятилетней перспективы, исходя из перспективной численности населения в районе строительства.

Перспективная численность населения рассчитывается по формуле:

, (1.1)

где - перспективная численность населения с учетом естественного прироста, чел;

– начальная численность населения на момент составления технико-экономического обоснования, чел;

– коэффициент естественного прироста населения, %

- период времени, принятый в обосновании, лет:

чел.

Общая норма составляет 17 кг в год на одного человека. Норма потребления отдельных групп кондитерских изделий в кг от общей нормы потребления составляет конфеты - 3,4; сахарное печенье - 2,5; торты и пирожные - 1,8.

Указанную норму рекомендуется корректировать с учетом климатических условий района с помощью коэффициента, для Урала – 1,1.

Перспективная потребность в i –й ассортиментной группе (кг) составит:

, (1.2)

где - перспективная норма потребления i –й ассортиментной группы в зависимости от района обоснования, кг в год на человека.

, (1.3)

где – поправочный коэффициент, учитывающий район обоснования;

- средняя норма потребления i –й ассортиментной группы, кг в год на человека.

Печенье сахарное:

кг;

кг.

Конфеты помадные:

кг;

кг.

Пирожные слоеные:

кг;

кг.

Торты:

кг;

кг.

Вывоз продукции в другие районы и области определяется по отчетным данным района строительства с учетом его перспективного изменения.

Общая потребность i –й ассортиментной группы (т) составит:

, (1.4)

где – возможный вывоз продукции за пределы района обоснования, т. (Составляет 10% от перспективной потребности.)

Печенье сахарное:

т.

Конфеты помадные:

т.

Пирожные слоеные:

т.

Торты:

т.

Переходя от потребности к производственной мощности предприятия, в котором производится данный ассортимент, получим:

, (1.5)

где - необходимая производственная мощность предприятия по выработки изделий, тонн в год;

- коэффициент использования производственной мощности предприятия.

Печенье сахарное:

тонн в год.

Конфеты помадные:

тонн в год.

Пирожные слоеные:

тонн в год.

Торты:

тонн в год.

С учетом перспективной мощности действующих и строящихся предприятий недостаток производственной мощности предприятия по выработке i-х изделий (Дi) составит:

, (1.6)

где - годовая производственная мощность действующих и строящихся предприятий по производству i-х изделий, т. (Сахарных – 250т, мучных – 250т).

Печенье сахарное:

т.

Конфеты помадные:

т.

Пирожные слоеные:

т.

Торты:

т.

Общий дефицит производственной мощности по выработке всех кондитерских изделий (Н) в районе обоснования:

, (1.7)

где n – число наименований ассортиментных групп кондитерских изделий.

т.

Результаты расчета сведены в таблице 1.1.

Таблица 1.1 – Расчет дефицита ассортиментных групп кондитерской фабрики

|

Группа изделий |

Перспективная норма потребления, кг |

Перспективная потребность, т |

Общая потребность, т |

Перспективная мощность цеха, т |

Дефицит, т |

|

Печенье |

2,75 |

2069,63 |

2276,59 |

1935,10 |

1685,10 |

|

Конфеты |

3,74 |

2814,69 |

3096,17 |

2631,75 |

2381,75 |

|

Пирожные |

1,98 |

1490,13 |

1639,14 |

1393,27 |

1143,27 |

|

Торты |

1,98 |

1490,13 |

1639,14 |

1393,27 |

1143,27 |

|

Итого |

- |

7864,58 |

8651,04 |

7353,39 |

6353,39 |

Таким образом, дефицит в кондитерских изделиях превысил 2500 тонны в год, следовательно, строительство проектируемой кондитерской фабрики целесообразно.

1.2 Источники поступления сырья

На данное предприятие поступает 25 наименований сырья. Доставка осуществляется как бестарным способом с помощью специального автотранспорта, так и в таре – обычными грузовыми автомобилями. Бестарным способом доставляются и хранятся мука, сахар, сгущенное молоко. Тарным способом доставляются и хранятся крахмал, пюре яблочное, соль, сода, кислота лимонная, спирт, патока, какао-порошок, ванилин, молоко сухое, крахмал кукурузный, инвертный сироп, яйца куриные, меланж, маргарин, масло сливочное, шоколадная глазурь, углеаммонийная соль, ванильная пудра, эссенции.

Основная масса сырья поступает с близлежащих перерабатывающих предприятий, так как это обеспечивает низкие затраты на покупку сырья, а следовательно снижение себестоимости продукции и повышение рентабельности производства.

1.3 Энергоснабжение предприятия

1.3.1 Теплоснабжение

Тепло на предприятие поступает от городской теплосети. С целью обеспечения соблюдения тепловых режимов в производственных и бытовых помещениях в холодное время года 22 ºС, в теплое – 23 ºС, в случае перебоев с подачей тепла от центральной теплосети, а также для обеспечения технологических процессов паром, проектом предусмотрены две газовые котельные, расположенная на территории предприятия.

В качестве теплоносителя для технологических нужд используется насыщенный пар давлением 0,05-1,0 МПа. Теплоносителем для системы вентиляции и отопления служит высокотемпературная вода с параметрами 150 - 70 ºС, 130-70 ºС; для горячего водоснабжения – высокотемпературная вода тех же параметров или пар давлением 0,3 МПа – для нужд вентиляции и 0,07 МПа – для отопления.[2]

1.3.2 Снабжение сжатым воздухом

Для обеспечения систем пневмотранспорта сжатым воздухом на проектируемой кондитерской фабрике предусмотрена воздушно-компрессорная станция, расположенная на первом этаже кондитерской фабрки.

В состав воздушно-компрессорной станции входят компрессоры, фильтры и маслоотделители для очистки воздуха, поступающего в систему пневмотранспорта, а также ресиверы, которые являются аккумуляторами и служат для выравнивания давления. Ресиверы снабжены манометрами и предохранительными клапанами.

1.3.3 Холодоснабжение

Основными потребителями холода на проектируемой кондитерской фабрике являются холодильные камеры для хранения скоропортящегося сырья и установки для кондиционирования воздуха.

Для обеспечения фабрики холодом служат централизованные холодильно-компрессорные станции и автономные холодильные установки, размещенные вблизи мест потребления.

1.3.4 Электроснабжение

Проектируемая кондитерская фабрика будет снабжаться электроэнергией от общегородской высоковольтной сети через собственную понизительную трансформаторную подстанцию.

По степени обеспечения надежности электроснабжения электроприемники производственных участков кондитерского производства относятся к II категории, вспомогательных участков – к III категории и противопожарных устройств – к I категории.

1.3.5 Водоснабжение

Водоснабжение предприятия осуществляется от городской водопроводной сети. Вода, поступающая на предприятие, должна отвечать требованиям ГОСТа 2874-54 «Вода питьевая».

Внутренний водопровод холодной воды производственного корпуса спроектирован из двух самостоятельных сетей:

- Противопожарно-производственно-хозяйственной – с питанием от городского водопровода;

- Производственной – с питанием от бака холодной воды, который установлен на территории фабрики на случай перебоев с подачей воды от городской водопроводной сети.

Суммарная вместимость баков – не менее восьмичасового расхода воды на все производственные нужды.

Приготовление горячей воды предусматривается в баке горячей воды со змеевиком при помощи пара из котельной.

2 Технологическая часть

Цель технологического проектирования предприятий – установить оптимальные технологические схемы по каждому производству, определить режимы работы цехов и предприятия, определить потребность предприятия в сырье, тароупаковочных материалах, оборудовании, производственных площадях и т.д.[1]

Исходные материалы для технологического расчета следующие:

- задание на проектирование (мощность и ассортимент);

- нормы технологического проектирования предприятий кондитерской промышленности;

- действующие правила и инструкции.

2.1 Выбор и обоснование ассортимента кондитерских изделий

Ассортимент кондитерских изделий выбирается таким образом, чтобы наиболее полно удовлетворить спрос населения с учетом имеющихся традиционного, нетрадиционного и местного сырья.

Ассортимент проектируемой кондитерской фабрики представлен следующим наименованием изделий:

- Конфеты «Крымское яблоко», завернутые в перекрутку;

- Конфеты «Морские», завернутые в перекрутку;

- Конфеты «Любава», завернутые в перекрутку;

- Печенье сахарное «Шахматное», фасованное;

- Печенье сахарное «Шоколадное», весовое;

- Торт «Слоеный с кремом»;

- Пирожное «Слойка» с начинкой.

Печенье «Шахматное»

Печенье имеет квадратную или прямоугольную форму. Выпускается весовым или фасованным. В 1 кг содержится не менее 70 штук. Влажность 5,0±1,5%. Данные рецептуры сведены в таблицу 2.1.[15]

Таблица 2.1 – Рецептура печенья «Шахматное»

|

Сырье |

Содержание сухих веществ, % |

Расход сырья, кг |

|||

|

на загрузку |

на 1 тонну готовой продукции |

||||

|

в натуре |

в сухих веществах |

в натуре |

в сухих веществах |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Мука пшеничная 1/с |

85,50 |

100 |

85,50 |

670,22 |

573,04 |

Продолжение таблицы 2.1

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Крахмал кукурузный |

87,00 |

7,40 |

6,44 |

49,61 |

43,16 |

|

Пудра сахарная |

99,85 |

32,50 |

32,45 |

217,82 |

217,49 |

|

Инвертный сироп |

70,00 |

4,50 |

3,15 |

30,16 |

21,11 |

|

Маргарин |

84,00 |

16,50 |

13,86 |

110,58 |

92,89 |

|

Меланж |

27,00 |

5,00 |

1,35 |

33,52 |

9,05 |

|

Соль |

96,50 |

0,74 |

0,71 |

4,93 |

4,76 |

|

Сода питьевая |

50,0 |

0,74 |

0,37 |

4,96 |

2,48 |

|

Углеаммонийная соль |

- |

0,13 |

- |

0,87 |

- |

|

Эссенция |

- |

0,40 |

- |

2,68 |

- |

|

Итого |

- |

167,91 |

143,83 |

1125,35 |

963,98 |

|

Выход |

95,0 |

149,20 |

141,74 |

1000,0 |

950,00 |

Печенье «Шоколадное»

Печенье имеет квадратную, прямоугольную, круглую или фигурную форму. Выпускается весовым или фасованным. В 1 кг содержится не менее 70 штук. Влажность 5,0±1,5%. Данные рецептуры сведены в таблицу 2.2.[15]

Таблица 2.2 – Рецептура печенья «Шоколадное»

|

Сырье |

Содержание сухих веществ, % |

Расход сырья, кг |

|||

|

на загрузку |

на 1 тонну готовой продукции |

||||

|

в натуре |

в сухих веществах |

в натуре |

в сухих веществах |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Мука пшеничная 1/с |

85,50 |

100,00 |

85,50 |

537,81 |

459,83 |

|

Крахмал кукурузный |

87,00 |

7,50 |

6,53 |

40,37 |

35,12 |

|

Пудра сахарная |

99,85 |

39,00 |

38,94 |

209,74 |

209,43 |

|

Маргарин |

84,00 |

28,10 |

23,60 |

151,10 |

162,92 |

|

Молоко цельное сгущенное с сахаром |

74,00 |

12,50 |

9,25 |

67,23 |

49,75 |

|

Меланж |

27,00 |

7,50 |

2,02 |

40,22 |

10,86 |

|

Пудра ванильная |

99,85 |

0,37 |

0,36 |

1,94 |

1,94 |

Продолжение таблицы 2.2

|

1 |

2 |

3 |

4 |

5 |

6 |

|

|

Соль |

96,50 |

0,81 |

0,78 |

4,34 |

4,19 |

|

|

Сода питьевая |

50,0 |

0,78 |

0,39 |

4,20 |

2,10 |

|

|

Углеаммонийная соль |

- |

0,60 |

- |

3,21 |

- |

|

|

Какао-порошок |

95,00 |

12,50 |

11,87 |

67,20 |

63,84 |

|

|

Итого |

- |

209,66 |

179,24 |

1127,36 |

963,98 |

|

|

Выход |

95,0 |

185,94 |

176,64 |

1000,00 |

950,00 |

|

Конфеты «Крымское яблоко»

Конфеты, глазированные шоколадной глазурью, имеют прямоугольную или овальную форму. Корпус состоит из фруктово-помадной массы. Выпускаются завернутыми. В 1 кг содержится не менее 65 штук завернутых конфет. Влажность 8,5±2%.

Данные рецептуры сведены в таблицы 2.3 и 2.4.[16]

Таблица 2.3 – Рецептура конфет «Крымское яблоко»

|

Сырье |

Содержание сухих веществ, % |

Расход сырья, кг |

|||

|

на 1 тонну фазы |

на 1 тонну готовой продукции |

||||

|

в натуре |

в сухих веществах |

в натуре |

в сухих веществах |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Рецептура конфет |

|||||

|

Корпус |

89,00 |

753,73 |

670,82 |

753,73 |

670,82 |

|

Глазурь шоколадная |

99,10 |

251,30 |

249,94 |

251,30 |

249,94 |

|

Итого |

- |

1005,00 |

919,86 |

1005,03 |

919,86 |

|

Выход |

91,52 |

1000,00 |

915,20 |

1000,00 |

915,20 |

|

Рецептура корпуса на 753,73 кг |

|||||

|

Помада фруктовая |

90,00 |

994,86 |

895,37 |

749,86 |

674,87 |

|

Кислота лимонная |

91,20 |

0,99 |

0,90 |

0,75 |

0,68 |

|

Спирт |

- |

21,76 |

- |

16,40 |

- |

|

Эссенция «Крымское яблоко» |

- |

0,37 |

- |

0,28 |

- |

|

Итого |

- |

1017,98 |

896,27 |

767,03 |

675,55 |

|

Выход |

89,00 |

1000,0 |

890,0 |

753,73 |

670,82 |

|

Рецептура помады фруктовой на 749,86 кг |

|||||

|

Сахар-песок |

99,85 |

894,30 |

892,96 |

670,60 |

669,59 |

Продолжение таблицы 2.3

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Пюре яблочное |

10,00 |

152,10 |

15,21 |

114,05 |

11,41 |

|

Итого |

- |

1046,40 |

908,17 |

784,65 |

681,00 |

|

Выход |

90,0 |

1000,00 |

900,00 |

749,86 |

674,87 |

Таблица 2.4 – Сводная таблица конфет «Крымское яблоко»

|

Сырье |

Содержание сухих веществ, % |

Расход сырья по сумме фаз, кг |

Общий расход сырья на 1 тонну незавернутых конфет, кг |

||

|

в натуре |

в сухих веществах |

в натуре |

в сухих веществах |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Глазурь шоколадная |

99,10 |

251,30 |

249,04 |

252,20 |

249,90 |

|

Сахар-песок |

99,85 |

670,60 |

669,59 |

672,90 |

671,90 |

|

Пюре яблочное |

10,00 |

114,05 |

11,41 |

114,00 |

11,40 |

|

Кислота лимонная |

91,20 |

0,75 |

0,68 |

0,80 |

0,70 |

|

Спирт |

- |

16,40 |

- |

16,50 |

- |

|

Эссенция «Крымское яблоко» |

- |

0,28 |

- |

0,30 |

- |

|

Итого |

- |

1053,38 |

930,72 |

1056,70 |

933,90 |

|

Выход |

91,52 |

1000,0 |

915,20 |

1000,0 |

915,20 |

Конфеты «Морские»

Глазированные шоколадной глазурью конфеты продолговатой, прямоугольной или овальной формы. Корпус состоит из молочно-помадной массы с добавлением шоколадной глазури. Конфеты завернуты. В 1 кг содержится не менее 65 штук.

Данные рецептуры сведены в таблицы 2.5 и 2.6.[16]

Таблица 2.5 – Рецептура конфет «Морские»

|

Сырье |

Содержание сухих веществ, % |

Расход сырья, кг |

|||

|

на 1 тонну фазы |

на 1 тонну готовой продукции |

||||

|

в натуре |

в сухих веществах |

в натуре |

в сухих веществах |

||

|

Рецептура конфет |

|||||

|

Корпус |

89,60 |

753,89 |

693,40 |

773,89 |

693,40 |

|

Глазурь шоколадная |

99,10 |

231,13 |

229,05 |

231,13 |

229,05 |

|

Итого |

- |

1005,12 |

922,45 |

1005,02 |

922,45 |

|

Выход |

91,78 |

1000,00 |

917,80 |

1000,00 |

917,80 |

|

Рецептура корпуса на 773,89 кг |

|||||

|

Помада сахарная |

91,00 |

670,42 |

610,08 |

518,83 |

472,13 |

|

Помада молочная |

91,00 |

213,18 |

193,99 |

164,98 |

150,13 |

|

Какао-порошок |

95,00 |

43,19 |

41,03 |

33,42 |

31,75 |

|

Глазурь шоколадная |

99,10 |

57,74 |

57,22 |

44,68 |

44,28 |

|

Спирт |

- |

26,14 |

- |

20,23 |

- |

|

Ванилин |

- |

0,48 |

- |

0,37 |

- |

|

Итого |

- |

1011,15 |

902,32 |

782,51 |

698,29 |

|

Выход |

89,00 |

1000,0 |

896,00 |

773,89 |

693,40 |

|

Рецептура сахарной помады на 518,83 кг |

|||||

|

Сахар-песок |

99,85 |

836,99 |

835,73 |

434,25 |

433,60 |

|

Пюре яблочное |

78,00 |

104,63 |

81,61 |

54,28 |

42,34 |

|

Итого |

- |

941,62 |

917,34 |

488,53 |

475,94 |

|

Выход |

91,0 |

1000,00 |

910,00 |

518,83 |

472,13 |

|

Рецептура молочной помады на 164,98 кг |

|||||

|

Сахар-песок |

99,85 |

627,67 |

623,73 |

103,06 |

102,90 |

|

Патока |

78,00 |

91,00 |

70,98 |

15,01 |

11,71 |

|

Молоко сгущенное |

74,00 |

303,35 |

224,48 |

50,05 |

37,04 |

|

Итого |

- |

1019,03 |

919,19 |

168,12 |

151,65 |

|

Выход |

91,00 |

1000,0 |

910,00 |

164,98 |

150,13 |

Таблица 2.6 – Сводная таблица конфет «Морские»

|

Сырье |

Содержание сухих веществ, % |

Расход сырья по сумме фаз, кг |

Общий расход сырья на 1 тонну незавернутых конфет, кг |

||

|

в натуре |

в сухих веществах |

в натуре |

в сухих веществах |

||

|

Глазурь шоколадная |

99,10 |

275,81 |

273,33 |

277,50 |

275,00 |

|

Сахар-песок |

99,85 |

537,31 |

536,50 |

540,60 |

539,80 |

|

Патока |

78,00 |

69,29 |

54,05 |

69,70 |

54,40 |

|

Молоко сгущенное |

74,00 |

50,05 |

37,04 |

50,40 |

37,30 |

|

Какао-порошок |

95,00 |

33,42 |

31,75 |

33,60 |

31,90 |

|

Спирт |

- |

20,33 |

- |

20,40 |

- |

|

Ванилин |

- |

0,37 |

- |

0,40 |

- |

|

Итого |

- |

986,48 |

932,27 |

922,60 |

938,40 |

|

Выход |

91,78 |

1000,0 |

917,80 |

1000,00 |

917,80 |

Конфеты «Любава»

Конфеты имеют ярко выраженный сливочный вкус и аромат, нежную тающую консистенцию. Благодаря высокому содержания сухого молока конфеты обогащены полноценным белком.

Данные рецептуры сведены в таблицы 2.7 и 2.8.[16]

Таблица 2.7 – Рецептура конфет «Любава»

|

Сырье |

Содержание сухих веществ, % |

Расход сырья, кг |

|||

|

на 1 тонну фазы |

на 1 тонну готовой продукции |

||||

|

в натуре |

в сухих веществах |

в натуре |

в сухих веществах |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Рецептура конфет |

|||||

|

Корпус |

92,50 |

753,85 |

697,31 |

753,85 |

697,31 |

|

Глазурь шоколадная |

99,10 |

251,18 |

248,92 |

251,18 |

248,92 |

|

Итого |

- |

1005,03 |

946,23 |

1005,03 |

946,25 |

|

Выход |

94,15 |

1000,00 |

941,50 |

1000,00 |

941,50 |

|

Рецептура корпуса на 753,85 кг |

|||||

|

Сахарная пудра |

99,85 |

612,13 |

611,21 |

461,45 |

460,76 |

|

Молоко сгущенное |

74,00 |

177,49 |

131,34 |

133,80 |

99,01 |

Продолжение таблицы 2.7

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Патока |

78,00 |

42,58 |

33,21 |

32,10 |

25,04 |

|

Масло сливочное |

84,00 |

78,00 |

65,52 |

58,80 |

49,39 |

|

Молоко сухое |

95,00 |

93,52 |

88,84 |

70,49 |

67,97 |

|

Соль |

96,50 |

2,42 |

2,33 |

1,82 |

1,76 |

|

Спирт |

- |

1,51 |

- |

1,14 |

- |

|

Ванилин |

- |

0,40 |

- |

0,30 |

- |

|

Итого |

- |

1008,05 |

932,45 |

782,51 |

702,93 |

|

Выход |

92,50 |

1000,00 |

925,00 |

773,89 |

697,31 |

Таблица 2.8 – Сводная таблица конфет «Любава»

|

Сырье |

Содержание сухих веществ, % |

Расход сырья по сумме фаз, кг |

Общий расход сырья на 1 тонну незавернутых конфет, кг |

||

|

в натуре |

в сухих веществах |

в натуре |

в сухих веществах |

||

|

Глазурь шоколадная |

99,10 |

251,18 |

248,92 |

252,23 |

249,96 |

|

Сахарная пудра |

99,85 |

461,45 |

460,76 |

463,38 |

462,69 |

|

Молоко сгущенное |

74,00 |

133,80 |

99,01 |

134,35 |

99,42 |

|

Патока |

78,00 |

32,10 |

25,04 |

32,23 |

25,14 |

|

Масло сливочное |

84,00 |

58,80 |

49,39 |

59,05 |

49,60 |

|

Молоко сухое |

95,00 |

70,49 |

67,97 |

70,79 |

67,25 |

|

Соль |

96,50 |

1,82 |

1,76 |

1,83 |

1,17 |

|

Спирт |

- |

1,14 |

- |

1,14 |

- |

|

Ванилин |

- |

0,30 |

- |

0,30 |

- |

|

Итого |

- |

1011,08 |

951,85 |

1015,29 |

955,83 |

|

Выход |

91,15 |

1000,0 |

941,50 |

1000,0 |

941,50 |

Торт «Слоеный с кремом»

Изделие слоеное, вырабатывается из муки первого или высшего сорта. Пласты слоеного полуфабриката соединены кремом. Верхняя и боковые поверхности отделаны крошкой слоеного полуфабриката и сахарной пудрой. Масс одного изделия 1 кг и более. Данные рецептуры сведены в таблицу 2.9.[17]

Таблица 2.9 – Рецептура торта «Слоеный с кремом»

|

Наименование сырья и полуфабрикатов |

СВ, % |

Расход сырья на полуфабрикаты, кг |

Расход сырья на 1т готовой продукции, кг |

|||

|

п/ф слоеный |

крем «Глясе» |

крошка слоеного п/ф |

в натуре |

в СВ |

||

|

Мука пш. 1/с |

85,50 |

339,70 |

- |

69,60 |

409,30 |

349,95 |

|

Масло сливочное |

84,00 |

226,40 |

154,30 |

46,40 |

427,10 |

358,76 |

|

Меланж |

27,00 |

17,20 |

- |

3,50 |

20,70 |

0,56 |

|

Соль |

96,50 |

2,72 |

- |

0,55 |

3,27 |

3,16 |

|

Кислота лимонная |

98,00 |

0,45 |

- |

0,09 |

0,54 |

0,53 |

|

Сахар-песок |

99,85 |

- |

154,30 |

- |

154,30 |

154,07 |

|

Яйца куриные |

27,00 |

- |

92,60 |

- |

92,60 |

25,00 |

|

Пудра сахарная |

99,85 |

- |

1,54 |

- |

1,54 |

1,54 |

|

Спирт |

- |

- |

0,77 |

- |

0,77 |

- |

|

Итого сырья на полуфабрикаты |

- |

586,47 |

403,51 |

120,14 |

- |

- |

|

Выход п/ф |

- |

516,30 |

390,10 |

104,70 |

- |

- |

|

Пудра сахарная на отделку |

99,85 |

- |

- |

- |

15,40 |

15,38 |

|

Итого сырья |

- |

- |

- |

- |

1125,52 |

913,98 |

|

Выход п/ф в готовой продукции |

- |

503,00 |

380,00 |

102,00 |

- |

- |

|

Выход готовой продукции |

87,100 |

- |

- |

- |

1000,00 |

871,01 |

Пирожное «Слойка» с начинкой (повидло)

Изделия слоеные «Слойка» с начинкой из плодоовощных продуктов вырабатываются из муки высшего или первого сорта и другого сырья с различными начинками, открытыми или закрытыми. Масса одного изделия – 0,3 кг и более. Данные рецептуры сведены в таблицу 2.10.[17]

Таблица 2.10 – Рецептура пирожного «Слойка» с начинкой

|

Сырье |

Содержание сухих веществ, % |

Расход сырья на 100 кг муки, кг |

Общий расход сырья на 1 тонну готовой продукции, кг |

||

|

в натуре |

в сухих веществах |

в натуре |

в сухих веществах |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Мука пш. 1/с |

85,50 |

100,00 |

85,50 |

637,00 |

544,64 |

|

Соль |

96,50 |

1,80 |

1,74 |

11,48 |

11,08 |

Продолжение таблицы 2.10

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Сахар-песок |

99,85 |

10,00 |

9,99 |

63,78 |

63,64 |

|

Яйца куриные |

27,00 |

2,00 |

0,54 |

12,74 |

3,44 |

|

Хлебопекарный улучшитель |

28,00 |

0,50 |

0,14 |

3,18 |

0,89 |

|

Маргарин |

84,00 |

1,00 |

0,84 |

6,37 |

5,36 |

|

Смесь растительных жиров |

- |

40,00 |

- |

254,80 |

- |

|

Повидло |

66,00 |

80,00 |

52,80 |

336,34 |

336,34 |

|

Итого |

- |

238,30 |

152,30 |

1344,77 |

969,54 |

|

Потери |

1,5 |

- |

- |

- |

14,54 |

|

Выход |

95,50 |

- |

- |

1000,00 |

955,00 |

После подбора рецептур, составляется ассортимент по видам кондитерских изделий, и данные заносятся в таблицу 2.11.

Таблица 2.11 – Ассортимент по видам изделий

|

Наименование видов кондитерских изделий |

Кол-во раб. суток в году |

Кол-во смен в сутки |

Выработка |

|||

|

годовая |

суточная, т |

сменная, т |

||||

|

в % |

в тоннах |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Мучные |

250 |

2 |

65,20 |

3750 |

15,0 |

7,5 |

|

Сахарные |

250 |

2 |

34,80 |

2000 |

8,0 |

4,0 |

|

Итого |

- |

- |

100 |

5750 |

23,0 |

11,5 |

Затем составляется развернутый ассортимент по каждому виду изделий. Данные заносится в таблицы 2.12 и 2.13

Таблица 2.12 - Развернутый ассортимент вырабатываемых мучных кондитерских изделий

|

Наименование изделий |

Выработка, т |

|||

|

годовая |

суточная, т |

сменная, т |

||

|

% |

т |

|||

|

Печенье «Шахматное» |

40,0 |

1500 |

6 |

3 |

|

Печенье «Шоколадное» |

46,67 |

1750 |

7 |

3,5 |

|

Торт «Слоеный с кремом» |

3,33 |

125 |

0,5 |

0,25 |

|

Пирожное «Слойка» с повидлом |

10,0 |

375 |

1,5 |

0,75 |

|

Итого |

100 |

3750 |

15,0 |

7,5 |

Таблица 2.13 - Развернутый ассортимент вырабатываемой продукции (конфетный цех).

|

Наименование изделий |

Выработка, т |

|||

|

годовая |

суточная, т |

сменная, т |

||

|

% |

т |

|||

|

Конфеты «Крымское яблоко» |

30 |

600 |

2,4 |

1,2 |

|

Конфеты «Морские» |

40 |

800 |

3,2 |

1,6 |

|

Конфеты «Любава» |

30 |

600 |

2,4 |

1,2 |

|

Итого |

100 |

2000 |

8,0 |

4,0 |

2.2 Расчет расхода сырья и полуфабрикатов, поступающих со стороны

Исходным документом для расчета сырья и полуфабрикатов, поступающих со стороны, являются уницифицированные рецептуры, утвержденные вышестоящими организациями. Продуктовый расчет ведется для каждого цеха отдельно, а затем вносится в общую таблицу по всему производству (таблицы 2.14 – 2.17).

Таблица 2.14 – расход сырья и полуфабрикатов, поступающих «со стороны» по цеху производства печенья

|

Наименование сырья и полуфабрикатов |

Печенье |

Всего |

|||||

|

«Шахматное» |

«Шоколадное» |

в смену, кг |

в сутки, кг |

в год, кг |

|||

|

на 1 т, кг |

в смену на 3 т, кг |

на 1 т, кг |

в смену на 3,5 т, кг |

||||

|

Мука пшеничная 1/с |

670,22 |

2010,66 |

537,81 |

1882,335 |

3892,995 |

7785,99 |

1946498,0 |

|

Крахмал кукурузный |

49,61 |

148,83 |

40,37 |

141,295 |

290,125 |

580,25 |

145062,5 |

|

Сахарная пудра |

217,82 |

653,46 |

209,74 |

734,09 |

1387,55 |

2775,1 |

693775,0 |

|

Инвертный сироп |

30,16 |

90,48 |

- |

- |

90,48 |

180,96 |

45240,0 |

|

Маргарин |

110,58 |

331,74 |

151,10 |

528,85 |

860,59 |

1721,18 |

430295,0 |

|

Меланж |

33,52 |

100,56 |

40,22 |

140,77 |

241,33 |

482,66 |

120665,0 |

|

Соль |

4,93 |

14,79 |

4,34 |

15,19 |

29,98 |

59,96 |

14990,0 |

|

Сода питьевая |

4,96 |

14,88 |

4,20 |

14,7 |

29,58 |

59,16 |

14790,0 |

|

Углеаммонийная соль |

0,87 |

2,61 |

3,21 |

11,235 |

13,845 |

27,69 |

6922,5 |

|

Эссенция |

2,68 |

8,04 |

- |

- |

8,04 |

16,08 |

4020,0 |

|

Молоко сгущенное |

- |

- |

67,23 |

235,305 |

235,305 |

470,61 |

117652,5 |

|

Пудра ванильная |

- |

- |

1,94 |

6,79 |

6,79 |

13,58 |

3395,0 |

|

Какао-порошок |

- |

- |

67,20 |

235,2 |

235,2 |

470,4 |

117600,0 |

Таблица 2.16 – расход сырья и полуфабрикатов, поступающих «со стороны» по цеху слоеных изделий

|

Наименование сырья и полуфабрикатов |

Торт «Слоеный с кремом» |

Пирожное «Слойка» с начинкой |

Всего, кг |

|

||||

|

в смену, кг |

в сутки, кг |

в год, кг |

||||||

|

на 1 т, кг |

в смену на 0,25 т, кг |

на 1 т, кг |

в смену на 0,75 т, кг |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

|

Мука пшеничная 1/с |

409,30 |

102,33 |

637,00 |

477,75 |

580,08 |

1160,15 |

290037,5 |

|

|

Масло сливочное |

427,10 |

106,78 |

- |

- |

106,78 |

213,55 |

53387,5 |

|

|

Меланж |

20,70 |

5,18 |

- |

- |

5,18 |

10,35 |

2587,5 |

|

|

Соль |

3,27 |

0,82 |

11,48 |

8,61 |

9,43 |

18,86 |

4713,75 |

|

|

Сахар-песок |

154,30 |

38,58 |

63,78 |

47,84 |

86,42 |

172,83 |

43207,5 |

|

|

Яйца куриные |

92,60 |

23,15 |

12,78 |

9,59 |

32,74 |

65,48 |

16370,0 |

|

|

Хлебопекарный улучшитель |

- |

- |

3,18 |

2,39 |

2,39 |

4,78 |

1195,0 |

|

|

Маргарин |

- |

- |

6,37 |

4,78 |

4,78 |

9,56 |

2390,0 |

|

|

Смесь растительных жиров |

- |

- |

254,8 |

191,10 |

191,10 |

382,20 |

95550,0 |

|

|

Повидло |

- |

- |

336,34 |

252,26 |

252,26 |

504,52 |

126130,0 |

|

|

Пудра сахарная |

16,94 |

4,24 |

- |

- |

4,24 |

8,47 |

2117,50 |

|

|

Кислота лимонная |

0,54 |

0,14 |

- |

- |

0,14 |

0,27 |

67,50 |

|

|

Спирт |

0,77 |

0,19 |

- |

- |

0,19 |

0,39 |

96,25 |

|

Пересчет всего количества сахарной пудры по предприятию на сахар-песок:

Суточный расход всей сахарной пудры составляет 3895,7 кг (1947,85 в смену). Для получения 1000 кг сахарной пудры необходимо 1003 кг сахара-песка, тогда для - 3895,7 кг/сут. сахарной пудры:

кг.

Следовательно, суточный расход сахара-песка по фабрике увеличиться на это значение и составит:

кг.

2.3 Расчет полуфабрикатов собственного производства

Этот расчет ведется для того, чтобы, зная сменный расход полуфабрикатов собственного производства, в дальнейшем определить:

- количество необходимых полуфабрикатов для обеспечения поточности производства;

- количества оборудования, его марки для производства этого полуфабриката;

- емкости для промежуточного хранения полуфабриката, марки насосов и других транспортных средств для перемещения полуфабриката;

Полуфабрикаты собственного производства можно разделить на две группы:

- полуфабрикаты собственного производства, полученные простым механическим перемешиванием без изменения массы;

- полуфабрикаты, которые получаются при уваривании, сушке, выпечки и т.д.

К полуфабрикатам собственного производства относятся:

- в конфетном производстве – сахарный сироп, рецептурные смеси, конфетные массы, корпуса конфет, шоколадная глазурь (если ее делают в цехе);

- в производстве мучных кондитерских изделий – эмульсии концентрированные и разбавленные, начинки для вафель, тесто, глазури, кремы.

Расчет полуфабрикатов собственного производства ведется для каждого изделия отдельно и представлен в таблицах 2.18 – 2.21.

Таблица 2.18 – Расчет полуфабрикатов собственного производства для сахарного печенья «Шахматное»

|

Индекс |

Наименование полуфабриката |

Содержание сухих веществ СВ, % |

Расход полуфабриката, кг. |

|

|

на 1 тонну готовой продукции |

на смену из расчета 3 тонны |

|||

|

К

Н |

Печенье сахарное

Эмульсия, тесто |

95,5

- |

1000,0

1921,21 |

3000,0

5763,63 |

|

К

Н |

Эмульсия

пудра сахарная, инвертный сироп, маргарин, меланж, соль, вода |

56,0

78,35 |

600,69

399,69 |

1802,07

1199,07 |

|

К

Н |

Тесто

Эмульсия, мука 1/с |

73

79 |

1320,52

1320,52 |

3961,56

3961,56 |

|

К

Н |

Сахарная пудра

Сахар-песок |

99,85

99,85 |

217,82

218,47 |

653,46

655,41 |

- Расчет количество воды, необходимого для приготовления эмульсии, кг:

кг, (2.1)

где СВ – количество сырья по рецептуре, в сухих веществах, кг;

Wп/ф – влажность полуфабриката, %;

Мс – количество сырья, идущего на приготовление в натуре, кг;

кг.

- Расчет количество эмульсии, кг:

кг, (2.2)

где - количество муки, крахмала и другого сыпучего сырья, кг;

кг.

- Расчет количество теста, кг:

кг; (2.3)

кг.

- Расчет сахара-песка для приготовления сахарной пудры:

Для приготовления 1000 кг сахарной пудры, необходимо 1003 кг сахара-песка, тогда для 217,82 кг сахарной пудры:

кг.

Таблица 2.19 – Расчет полуфабрикатов собственного производства для сахарного печенья «Шоколадное».

|

Индекс |

Наименование полуфабриката |

СВ, % |

Расход полуфабриката, кг |

|

|

на 1 тонну готовой продукции |

на смену из расчета 3,5 тонны |

|||

|

1 |

2 |

3 |

4 |

5 |

|

К Н |

Печенье сахарное Эмульсия, тесто |

95,5 - |

1000,0 2094,3 |

3500,0 7330,05 |

Продолжение таблицы 2.19

|

1 |

2 |

3 |

4 |

5 |

|

К

Н |

Эмульсия

пудра сахарная, маргарин, молоко сгущенное, меланж, пудра ванильная, соль, какао-порошок, вода |

56,0

78,35 |

724,46

541,77 |

2535,61

1896,20 |

|

К

Н |

Тесто

Эмульсия, мука 1/с |

73

79 |

1369,84

1369,84 |

4794,44

4794,44 |

|

К

Н |

Сахарная пудра

Сахар-песок |

99,85

99,85 |

209,74

210,37 |

734,09

736,29 |

- Расчет количества воды, необходимого для приготовления эмульсии, кг. по формуле (2.1):

кг.

- Расчет количества эмульсии, кг. по формуле (2.2):

кг.

- Расчет количества теста, кг. по формуле (2.3):

кг.

- Расчет сахара-песка для приготовления сахарной пудры:

Для приготовления 1000 кг. сахарной пудры, необходимо 1003 кг сахара-песка, тогда для 209,74 кг сахарной пудры:

кг.

Таблица 2.20 - Расчет полуфабрикатов собственного производства по цеху слоеных изделий

|

Индекс |

Наименование полуфабрикатов |

СВ, % |

Торт «Слоеный с кремом» |

Пирожное «Слойка» с повидлом |

||

|

на 1 тонну готовой продукции, кг |

на смену из расчета 0,25 тонны, кг |

на 1 тонну готовой продукции, кг |

на смену из расчета 0,75 тонны, кг |

|||

|

К

Н |

Слоеный полуфабрикат Эмульсия, тесто |

92,5

- |

990,35

2094,66 |

247,59

523,67 |

663,66

2024,53 |

205,73

1518,40 |

|

К

Н |

Эмульсия

соль, сахар-песок, яйца, маргарин, масло сливочное |

59

-

|

543,28

533,83

|

135,82

133,46

|

679,76

349,19

|

210,73

108,25

|

|

К

Н |

Тесто

эмульсия, мука |

44

-

|

1551,38

1008,1

|

387,85

252,03

|

1339,06

659,3

|

415,11

204,38

|

|

К Н |

Сахарная пудра Сахарный песок |

99,85 99,85 |

9,65 9,68 |

2,41 2,42 |

- |

- |

Торт «Слоеный с кремом»:

Содержание сухих веществ:

;

Wтеста=44%.

Количество воды для замеса теста:

кг.

Количество эмульсии:

кг.

Расчет сахара-песка для приготовления сахарной пудры:

Для приготовления 1000 кг. сахарной пудры, необходимо 1003 кг сахара-песка, тогда для 9,65 кг сахарной пудры:

кг.

Пирожное «Слойка» с повидлом:

Содержание сухих веществ:

;

Wтеста=44%.

Количество воды для замеса теста:

кг.

Количество эмульсии:

кг.

2.4 Расчет расхода вспомогательных материалов и тары

К вспомогательным материалам в кондитерской промышленности относиться тальк, парафин, воск, заверточные и упаковочные материалы. Вся продукция должна быть полностью завернута и расфосованна. Материалы для завертки и упаковки кондитерских изделий выбирают в зависимости от вида, а также автоматов, на которых осуществляется завертка. В качестве заверточных материалов применяются пергамент, подпергамент, парафинированную, оберточную и этикеточную бумагу, целлофан, полиэтилен, пленка, фольга, комбинированные материалы, картонные короба, жесть.

Для наружной упаковки в основном применяются картонная тара двух типов: гофрированный и гладкий картон. Используется также деревянная тара, фанерная и тисовая (дощатая) – в основном для отправки кондитерских изделий в районы дальнего следования.

Расчет тары и упаковочных материалов ведется для каждого цеха отдельно (таблицы 2.22-2.26).

Таблица 2.22 – Расчет потребности вспомогательных материалов по конфетному цеху

|

Наименование изделий и материалов |

Конфеты |

Итого: |

|||

|

«Крымское яблоко» |

«Морские» |

«Любава» |

|||

|

Выработка конфет в смену, т |

1,2 |

1,6 |

1,2 |

4,0 |

|

|

Фольга, кг |

На 1 т |

12 |

12 |

12 |

- |

|

В смену |

14,4 |

19,2 |

14,4 |

48,0 |

|

|

Этикетка парафинированная, кг |

На 1 т |

23 |

23 |

23 |

- |

|

В смену |

27,6 |

36,8 |

27,6 |

92,0 |

|

|

Подвертка парафинированная, кг |

На 1 т |

11 |

11 |

11 |

- |

|

В смену |

13,2 |

17,6 |

13,2 |

44,0 |

|

|

Бумага застилочная, кг |

На 1 т |

1 |

1 |

1 |

- |

|

В смену |

1,2 |

1,6 |

1,2 |

4,0 |

|

|

Гуммированная лента, кг |

На 1 т |

1,3 |

1,3 |

1,3 |

- |

|

В смену |

1,56 |

2,08 |

1,56 |

5,2 |

|

|

Бумага мундштучная, кг |

На 1 т |

2,0 |

2,0 |

2,0 |

- |

|

В смену |

2,4 |

3,2 |

2,4 |

8,0 |

|

|

Наименование изделий и материалов |

Выработка в смену, т |

Этикет писчий, кг |

Бумага застилочная, кг |

Клей для оклейки коробов, кг |

Гуммированная лента, кг |

Пергамент, кг |

Целлофановая пленка, кг |

||||||

|

на 1 т |

в смену |

на 1 т |

в смену |

на 1 т |

в смену |

на 1 т |

в смену |

на 1 т |

в смену |

на 1 т |

в смену |

||

|

Печенье «Шахматное» |

3 |

13,0 |

39,0 |

0,6 |

1,8 |

0,1 |

0,3 |

0,5 |

1,5 |

20,0 |

60,0 |

- |

- |

|

Печенье «Шоколадное» |

3,5 |

- |

- |

- |

- |

0,3 |

1,05 |

0,7 |

2,45 |

9,0 |

31,5 |

- |

- |

|

Торт «Слоеный» кремом |

0,25 |

- |

- |

- |

- |

- |

- |

0,7 |

0,175 |

17,0 |

4,25 |

- |

- |

|

Пирожное «Слойка» с повидлом |

0,75 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

0,6 |

0,45 |

|

Итого, кг |

7,5 |

13,0 |

39,0 |

0,6 |

1,8 |

0,4 |

1,35 |

1,9 |

4,125 |

46,0 |

91,5 |

0,6 |

0,45 |

Таблица 2.23 – Расчет потребности вспомогательных материалов по цехам мучных кондитерских изделий

Таблица 2.24 - Расчет потребности в таре для конфетного цеха

|

Готовые изделия |

Выработка в смену, т |

Вместимость ящика, кг |

Номер ящика |

Количество ящиков на 1 т изделий, шт |

Потребное количество ящиков в смену, шт |

|

«Крымсоке яблоко» |

1,2 |

11 |

16 |

91 |

110 |

|

«Морские» |

1,6 |

11 |

16 |

91 |

146 |

|

«Любава» |

1,2 |

11 |

16 |

91 |

110 |

|

Итого |

4,0 |

- |

- |

- |

366 |

Таблица 2.25 – Расчет потребности в таре для цеха мучных кондитерских изделий

|

Готовые изделия |

Выработка в смену, т |

Вместимость ящика, кг |

Номер ящика |

Количество ящиков на 1 т изделий, шт |

Потребное количество ящиков в смену, шт |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

«Шоколадное» |

3,5 |

10,0 |

19 |

100 |

350 |

Продолжение таблицы 2.25

|

|

1 |

2 |

3 |

4 |

5 |

6 |

||||||

|

«Шахматное» В пачках по 200 г |

3,0 |

12,5 |

22 |

80 |

240 |

|

||||||

|

Торт «Слоеный с кремом» |

0,25 |

10,0 |

19 |

100 |

25 |

|

||||||

|

Пирожное «Слойка» с повилом |

0,75 |

10,0 |

19 |

100 |

75 |

|

||||||

|

Итого |

6,5 |

- |

- |

- |

690 |

|

||||||

Таблица 2.26 – Расчет потребности в таре по кондитерской фабрике

|

Вид тары |

Номер ящика |

Потребное количество, шт. |

|

|

в смену |

в год |

||

|

Ящик из гофрированного картона для конфетного цеха |

16 |

366 |

183000 |

|

Ящик из гофрированного картона для цеха мучных изделий |

19 |

450 |

225000 |

|

22 |

240 |

120000 |

|

|

Итого |

- |

1056 |

528000 |

2.5 Расчет складского хозяйства

Склады подразделяются на несколько групп:

- склады основного сырья;

- холодный склад;

- склад вкусовых и красящих веществ;

- материальный склад;

- склад готовой продукции.

Согласно Нормам технологического проектирования предприятий кондитерской промышленности склады сырья должны быть изолированы от производственных помещений.

Сырье, поступающее при бестарной доставке, должно взвешиваться на весах.

Хранение муки, сахара должно быть бестарным, в редких случаях допускается тарное.

Сахар, предназначенный для бестарного хранения в емкостях, должен иметь влажность 0,03-0,05%, для чего устанавливаются сушилки непрерывного действия. Транспортировка сахара осуществляется пневмотранспортом.

Расчет складов для хранения сводится к подбору емкостей, определению их количества (бестарное хранение), либо необходимой складской площади (при тарном хранении).

В холодном складе сырья хранится молоко сгущенное, маргарин, яйца, меланж и т.д. Сырье хранится при температуре от 0 °С до +5 °С. Хранение вкусовых, ароматических и красящих веществ осуществляется в специальном складе. В нем хранятся эссенции, кислоты, спирты, красящие вещества, ванилин воск, парафин.

При расчете склада готовой продукции кондитерской фабрики исходят из следующих данных:

- количества продукции, выпускаемой производственными цехами,

- нормы хранения и укладки готовой продукции в пакет и штабель.

При складе предусматривается экспедиция для штучной и контейнерной отгрузки ящиков с готовой продукцией. Отгрузка готовой продукции осуществляется железнодорожным и автомобильным транспортом. На основании данных о потребности предприятия в сырье, полуфабрикатах, вспомогательных материалах и таре определяются площади складов, необходимые для хранения их нормируемых запасов.

Расчет складских площадей для хранения сырья и полуфабрикатов со стороны, вспомогательных материалов и тары, готовой продукции начинают с определения нормируемых запасов, подлежащих хранению на складе, путем умножения суточного расхода каждого вида сырья и полуфабрикатов на нормативный срок хранения.

Результаты расчета представлены в таблицах 2.27 - 2.29.

Расчет необходимых емкостей для бестарного хранения сахара и муки представлен в таблице 30.

Таблица 2.27 – Расчет необходимой складской площади для хранения сырья

|

Сырьё |

Суточный расход, кг. |

Норма хранения, сут. |

Подлежа-щее хранению на складе, кг. |

Площадь хранения 1 т сырья, м2 |

Необх- одимая складская площадь, м2 |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Основной склад: |

|||||

|

Сода |

59,16 |

30 |

1774,8 |

0,95 |

1,69 |

|

Крахмал |

580,25 |

10 |

5802,5 |

0,95 |

5,51 |

|

Соль |

90,36 |

30 |

2710,8 |

0,95 |

2,37 |

|

Углеаммонийная соль |

27,69 |

30 |

830,7 |

0,77 |

0,64 |

|

Хлебопекарный улучшитель |

7,2 |

30 |

216 |

0,77 |

0,11 |

|

Общая площадь основного склада: 10,32 м2 |

|||||

|

Склад скоропортящегося сырья: |

|||||

|

Масло сливочное |

383,46 |

3 |

1150,38 |

1,05 |

1,21 |

|

Маргарин |

1735,6 |

15 |

26034 |

1,05 |

27,41 |

|

Меланж |

482,66 |

15 |

7239,9 |

0,68 |

5,03 |

|

Яйца куриные |

28,92 |

5 |

144,6 |

0,47 |

0,15 |

|

Смесь растительных жиров |

577 |

15 |

8655 |

0,75 |

4,30 |

|

Общая площадь склада скоропортящегося сырья: 38,1 м2 |

|||||

Продолжение таблицы 2.27

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Склад фруктово-ягодного сырья: |

|||||

|

Пюре яблочное |

273,6 |

30 |

8208 |

0,82 |

6,73 |

|

Повидло |

504,52 |

30 |

15136 |

0,75 |

11,35 |

|

Общая площадь склада фруктово-ягодного сырья: 18,08 м2 |

|||||

|

Склад вкусовых и красящих веществ: |

|||||

|

Кислота лимонная |

1,92 |

60 |

115,2 |

0,80 |

0,11 |

|

Спирт |

107,62 |

30 |

3228,5 |

0,6 |

1,94 |

|

Эссенция |

0,72 |

30 |

21,6 |

0,6 |

0,30 |

|

Ванилин |

2 |

30 |

60 |

1,18 |

0,07 |

|

Ванильная пудра |

13,58 |

60 |

814,8 |

1,18 |

0,96 |

|

Общая площадь склада вкусовых и красящих веществ: 3,38 м2 |

|||||

|

Склад дополнительного сырья |

|||||

|

Шоколадная глазурь |

2098,63 |

30 |

62959 |

0,79 |

49,74 |

|

Патока |

300,39 |

45 |

13518 |

0,82 |

11,08 |

|

Какао-порошок |

577,92 |

30 |

17338 |

0,5 |

8,67 |

|

Молоко сухое |

141,72 |

10 |

1417,2 |

0,36 |

0,51 |

|

Инвертный сироп |

180,96 |

45 |

8143,2 |

0,82 |

6,68 |

|

Общая площадь склада дополнительного сырья: 76,68 м2 |

|||||

Таблица 2.28 - Расчет необходимой складской площади для хранения вспомогательных материалов и тары

|

Наименование материалов и тары |

Суточный расход, кг |

Норма хранения, сут |

Подлежит хранению, т |

Количество грузов на 1 м2, т |

Необходи-мая площадь склада, м2 |

|

Фольга |

96 |

30 |

2,88 |

1,5 |

4,32 |

|

Этикетка парафинированная |

184 |

30 |

5,52 |

1,5 |

8,28 |

|

Подвертка парафинированная |

88 |

30 |

2,64 |

0,59 |

1,56 |

|

Бумага застилочная |

11,6 |

30 |

0,35 |

1,25 |

0,44 |

|

Бумага мундштучная |

16 |

30 |

0,48 |

1,11 |

0,53 |

|

Гуммированная лента |

18,65 |

30 |

0,56 |

1,25 |

0,70 |

|

Этикетка из писчей бумаги |

78 |

30 |

2,34 |

1,46 |

3,42 |

|

Пергамент |

183 |

30 |

5,49 |

0,46 |

2,53 |

|

Гофрокороб |

528 |

30 |

15,84 |

0,56 |

8,87 |

|

Целлофановая пленка |

0,6 |

30 |

18 |

0,72 |

12,96 |

|

Итого |

- |

- |

- |

- |

43,61 |

Таблица 2.29 - Расчет необходимой складской площади для хранения готовой продукции.

|

Наименование изделий |

Суточная выработка, т |

Норматив-ный срок хранения, сут |

Подлежит хранению, т |

Количество продукции на 1 м2, т |

Необхо-димая площадь склада, м2 |

|

|

Конфеты |

Крымское яблоко |

2,4 |

5 |

12 |

0,77 |

9,24 |

|

Морские |

3,2 |

5 |

16 |

0,77 |

12,32 |

|

|

Любава |

2,4 |

5 |

12 |

0,77 |

9,24 |

|

|

Площадь склада |

- |

- |

- |

- |

30,8 |

|

|

Печенье |

Шахматное |

6 |

5 |

30 |

0,44 |

13,2 |

|

Шоколадное |

7 |

5 |

35 |

0,53 |

18,55 |

|

|

Площадь склада |

- |

- |

- |

- |

31,75 |

|

|

Слоеные изделия |

Торт «Слоеный» |

0,5 |

1 |

0,5 |

0,70 |

0,35 |

|

Пирожное «Слойка» |

1,5 |

1 |

1,5 |

0,70 |

1,05 |

|

|

Площадь склада |

- |

- |

- |

- |

1,40 |

|

|

Итого |

23,0 |

- |

107 |

- |

63,95 |

|

Таблица 2.30 - Расчет необходимых емкостей для бестарного хранения сырья

|

Сырье |

Подлежит хранению, т |

Тип емкости |

Объемная масса сырья, т/м3 |

Коэффициент заполнения емкости |

Вместимость, т |

Количество емкостей, шт |

|

|

по расчету |

фактически |

||||||

|

Мука пш.1/с |

62,62 |

ХЕ-160А |

0,8 |

0,9 |

27 |

2,32 |

3 |

|

Сахар- песок |

111,38 |

ХЕ-233 |

0,55 |

0,8 |

73 |

1,53 |

2 |

|

Молоко сгущенное |

14,315 |

ССЭн-20-5-30 |

1,3 |

0,8 |

20 |

0,72 |

1 |

2.6 Выбор и обоснование технологических схем производства

кондитерских изделий

Выбор и построение технологических схем определяется следующими факторами:

- ассортиментом продукции;

- ритмом работы предприятия (две смены);

- видами сырья и его качеством;

- повышением качества готовой продукции;

- сокращением численности технологических операций и их длительности.

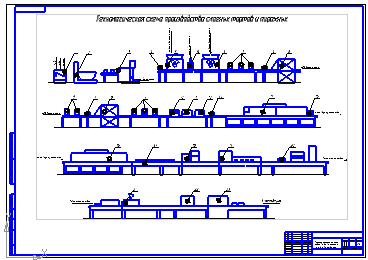

На основании вышеперечисленных факторов в дипломном проекте приняты 3 поточно-механизированные линии производства: сахарного печенья ШЛ - 1П, помадных конфет «холодным» способом А2-ШЛХ, слоеных тортов и пирожных.

2.6.1 Подготовка сырья

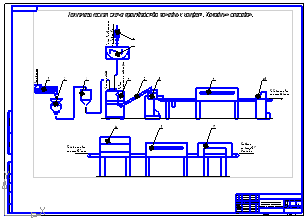

На листе 2 представлена схема подготовки сахара-песка и муки перед пуском в производство.

Сахар-песок доставляется на фабрику бестарным способом автосахаровозами. Хранение сахара осуществляется в силосах. Автосахаровоз подключается к приемному щитку (1) и сахар-песок транспортируется аэрозольтранспортом в силос (12). Из силоса сахар поступает в приемный бункер, далее в просеиватель (13), через приемную воронку на автоматические весы (5). Из бункера под весами питателем сахар направляется в производственные бункеры.[3]

Мука доставляется на фабрику автомуковозами, хранится в силосах (2). Автомуковоз подключается к приемному щитку (1), и мука транспортируется аэрозольтранспортом в силос. Из силоса мука поступает в приемный бункер (3), далее в просеиватель (6) и на автоматические весы (5). Из бункера под весами питателем мука направляется в производственные бункеры.

На листе 3 представлены схемы подготовки жидкого сырья: сгущенного молока, шоколадной глазури, фруктово-ягодного пюре и сахаро-жировой эмульсии.

Молоко сгущенное с сахаром следует хранить при температуре 0-10°С и относительной влажности воздуха не выше 85%, а для нежирного молока не выше 75%.

Фруктовые заготовки (пюре яблочное) поступают в бочках (7), которые обмывают теплой водой в бочкомойке (8), затем отпаривают кипятком для уничтожения микробов и бактерий на поверхности. Очищенную бочку устанавливают в бочкоподъемник (9), выбивают крышку и переворачивают над воронкой десульфитора-шпарителя (10). Здесь из пюре удаляется диоксид серы, который используется как консервант. Десульфитированная фруктовая заготовка поступает в измельчитель (11),а оттуда насосом (12) перекачивается в протирочную машину (13). Откуда перекачивается в сборник (14), снабженный лопастным валом, вращение которого предотвращает расслаивание. Насосом пюре перекачивается к месту потребления.[1]

Крахмал, поступающий на фабрику в мешках, просеивается перед поступлением на производство.

Маргарин хранят в складских охлаждаемых помещениях или холодильниках с постоянной циркуляцией воздуха при температуре не выше 10°С. В производстве маргарин расходуют в растопленном виде, подвергнув процеживанию. Обработка маргарина осуществляется в жирорастворителях, снабженной водяной рубашкой и вертикальным валом с конусным пропеллером.

Смесь растительных жиров при производстве слоеных изделий рекомендуется хранить при температуре 16-22°С по крайней мере в течение одного дня до момента пуска в производство.[4]

Банки с замороженным меланжем перед размораживанием тщательно моют щетками в ванне с теплой водой, а затем ставят в другую ванну с горячей водой на 2-3 часа для оттаивания (температура воды не выше 45°С). В зависимости от условий предприятия, допускается размораживание меланжа при комнатной температуре, более продолжительное время. Размороженный продукт используют в течение 3-4 часов. Допускается также использование меланжа в течение суток при условии хранения его при температуре 3±1°С. Меланж перед употреблением процеживают через сито с размером ячеек не более 3 мм. Для лучшего процеживания его смешивают с водой в соотношении 1:1

Молоко сухое поступает в мешках или потребительской таре с полиэтиленовыми вкладышами; хранится при температуре от 1до10°С. Молоко сухое перед пуском в производство разводят водой при температуре 30°С в соотношении примерно 1:10. Разведенное молоко процеживают через сито с размерами ячеек не более 1,0 мм.

При производстве сахарного печенья одним из ингредиентов сахарного теста является инвертный сироп. 70-80%-ный сироп получают, подвергнув инверсии 80%-ный раствор сахарозы (сахара-песка) в присутствии 40%-ного раствора молочной кислоты при температуре 100°С в течении 40-50 минут. Используют котлы с мешалкой, оборудованные змеевиком. Готовый сироп охлаждают до 65°С и нейтрализуют пищевой содой (8%-ым раствором). Сироп хранится при невысоких температурах в специальных помещениях.

Патока является одним из основных видов сырья в кондитерской промышленности. Хранят патоку в специальных стационарных стальных цистернах баках или бочках. При хранении бочки должны находиться в складе с температурой 12-14°С. Перед использованием в производстве патоку для снижения вязкости подогревают до 40-50°С и процеживают через сито с ячейками диаметром не более 3 мм. При длительном и многократном подогреве патоки возможно повышение ее цветности. В связи с этим следует подогревать не всю хранящуюся в емкости патоку, а лишь небольшую ее часть, поступающую на перекачивание.

Прессованные хлебопекарные дрожжи на кондитерскую фабрику поступают в виде брусков по 500 и 1000 г. Хранят их при температуре от 0 до 4°С. Допускается хранение сменного или суточного запаса прессованных дрожжей на производстве в условиях цеха.

Прессованные дрожжи, при замесе полуфабрикатов вводят, вводят в виде дрожжевой суспензии при соотношении дрожжей и воды примерно 1:3-1:4 с температурой воды не выше 40°С. Суспензию готовят в пропеллерной мешалке. Дрожжевую суспензию перед пуском в производство целесообразно пропускать через проволочное сито с размером ячеек не более 2,5 мм

Вода, применяемая для приготовления теста, должна отвечать требованиям ГОСТ Р 51232, СанПин 2.1.4.559-96, предъявляемым к питьевой воде, подаваемую централизованными системами хозяйственно-питьевого водоснабжения, также централизованными системами водоснабжения, подающими воду одновременно для хозяйственно-питьевых и технических целей, и устанавливая гигиенические требования и контроль за качеством питьевой воды.

На производстве в качестве разрыхлителей используют карбонат аммония, и гидрокарбонат натрия (пищевая сода). Перед пуском в производство эти компоненты дополнительно измельчают и просеивают через сита с размерами ячеек 2 мм; затем растворяют в воде в соотношении примерно 1:10 для соды и 1:4 для аммония. Полученные растворы процеживают через сита с размерами отверстий 0,5 мм.

Лимонная кислота хранится в закрытых складах, на деревянных стеллажах или поддонах при относительной влажности воздуха не выше 70%.

Ванилин, используемый в производстве, должен отвечать требованиям ГОСТ 16599. Хранят его в чистых сухих, хорошо проветриваемых складах, не имеющих постороннего запаха, при температуре не выше 25°С и относительной влажности воздуха не более 80%.

2.6.2 Производство сахарного печенья на линии ШЛ-1П

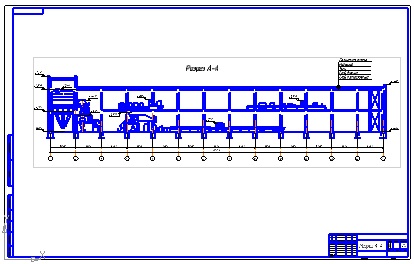

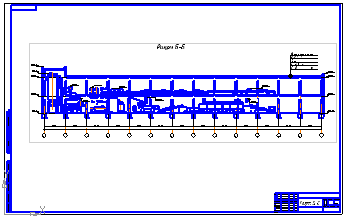

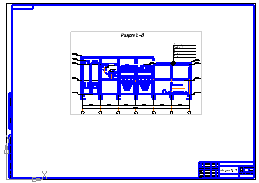

На листе 4 представлена машино-аппаратурная схема производства сахарного печенья на линии ШЛ-1П

Производство сахарного печенья на механизированной линии начинается с приготовления компонентов теста, подготовки и дозирования их двумя потоками: смеси сыпучих компонентов и эмульсии из жидких компонентов всего сырья и сахара-песка или сахарной пудры.

В смесь сыпучих компонентов входят: мука, крахмал и крошка печенья. Крошку добавляют из возвратных отходов. Эмульсию приготавливают из сахара, молока, инвертного сиропа, жира, маланжа, соли, и др.

Смесь сыпучих компонентов подготавливается на станции подготовки. Мука, крахмал и крошка из приемных бункеров подаются в смеситель. Далее смесь проходит через проссеиватель в разгрузитель и далее в ленточный дозатор и месильную машину непрерывного действия.

Перед приготовлением эмульсии сырье проходит подготовку. Сахарная пудра через циклон-разгрузитель (1) дозатором подается в загрузочную воронку смесителя (3) и затем в сам смеситель-эмульсатор (4). Сюда же из промежуточных сборников-дозаторов (2) попадают инвертный сироп, раствор маргарина, меланж, водно-солевой раствор и готовят эмульсию.[7]

Приготовленную эмульсию насосом (5) перекачивают в промежуточный бак (6), откуда насосом-дозатором (7) подают сначала в камеру предварительного действия (9), в которую также дозатором муки (8) подается мука. Затем предварительно замешанное тесто попадает в месильную машину непрерывного действия (10). Все емкости для жидких видов сырья и эмульсии, смеситель-эмульсатор, месильная машина снабжены водяными рубашками для поддержания оптимального температурного режима. Процесс смешивания сырья и замеса теста длится 10-20 мин.

Регуляторы температуры автоматически осуществляют контроль и регулирование.

Из месильной машины тесто поступает в воронку тестового питателя. Имеющиеся в нем лопасти горизонтального вала разрыхляют куски теста и распределяют его равномерно по ширине ленты передающего конвейера (11). Тесто направляют в загрузочную воронку ротационной формующей машины (12).