ДИПЛОМНЫЙ ПРОЕКТ

Проект размольного отделения мукомольного завода двухсортного макаронного помола твердой пшеницы производительностью 100 т/сутки

ЗАДАНИЕ

на выпускную квалификационную работу

1 Тема выпускной квалификационной работы Проект размольного отделения мукомольного завода двухсортного макаронного помола твердой пшеницы

производительностью 100 т/сутки

2 Срок сдачи студентом законченной выпускной квалификационной работы «___» _______________ 20__ г.

3 Исходные данные к выпускной квалификационной работе Материалы преддипломной практики, нормативно – техническая документация, научно – техническая литература, отраслевые периодические издания___________________________________

________________________________________________________________

________________________________________________________________

4 Содержание пояснительной записки (перечень подлежащих разработке вопросов)

Введение________________________________________________________

Технико-экономическое обоснование_________________________________

Технологическая часть_____________________________________________

Экономическая часть______________________________________________

Аспирация_______________________________________________________

Пневмотранспорт_________________________________________________

Энергетическая часть______________________________________________

Безопасность труда________________________________________________

Экологическая часть_______________________________________________

Строительная часть_______________________________________________

Заключение______________________________________________________

________________________________________________________________

________________________________________________________________

________________________________________________________________

________________________________________________________________

________________________________________________________________

________________________________________________________________

________________________________________________________________

________________________________________________________________

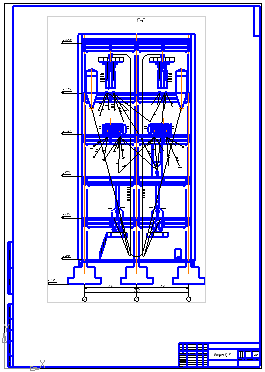

5 Перечень графического (иллюстративного) материала _________________

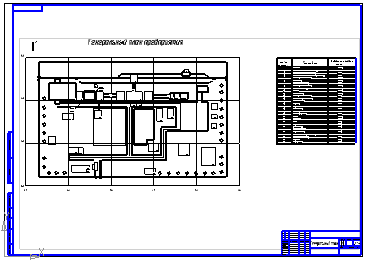

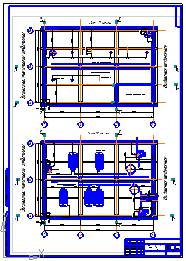

Лист 1 – Генеральный план_________________________________________

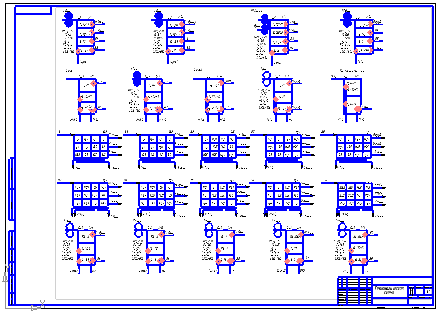

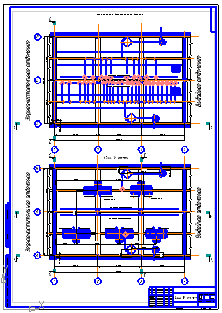

Лист 2 – Технологическая схема размольного отделения_________________

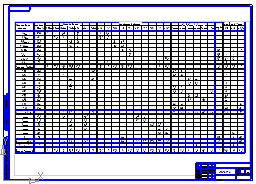

Лист 3 – Количественный Баланс_____________________________________

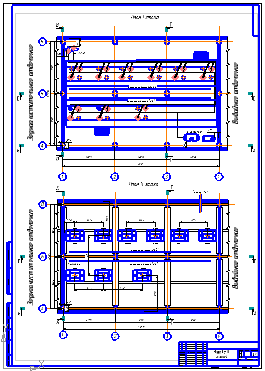

Лист 4 - 6 – Генеральные планы этажей_______________________________

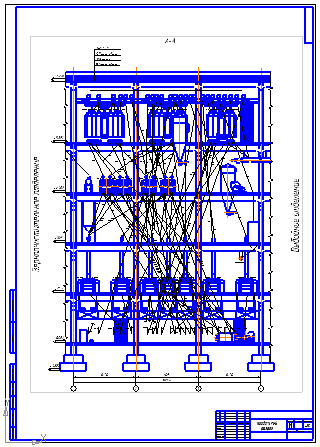

Лист 7 - 8 – Продольные разрезы____________________________________

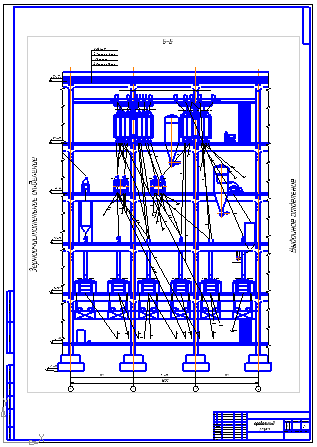

Лист 9 - 10 – Поперечные разрезы___________________________________

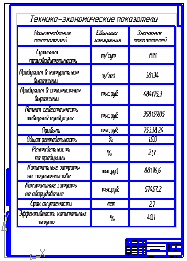

Лист 11 – Технико-экономические показатели

Аннотация

Пояснительная записка содержит ___ страниц, 18 источников. Графическая часть выполнена на 11 листах формата А1. В данном проекте изложены основные положения и произведен расчет размольного отделения двухсортного 75 процентного макаронного помола производительностью 100 т/сутки предусматривается повышение производительности труда и качества получаемой продукции путем применения современного высокопроизводительного оборудования. В размольном отделении мельницы используется всасывающий пневмотранспорт.

Для выделения пыли из комплектного оборудования в проекте скомпоновано 2 аспирационные сети, в которых используются фильтры-циклоны РЦИ и центробежные вентиляторы ВЦП.

Для упрощения коммуникации мы используем машины для горизонтального перемещения зерна, в частности шнеки.

Все это дает возможность обеспечить непрерывный технологический процесс при относительно несложной коммуникации движения зерна, а, следовательно, экономии электроэнергии и уменьшения себестоимости продукции.

Введение

Производство зерна и его переработка с древнейших времен занимали важное место в жизни людей. Зерно является естественным источником крахмала, белка витаминов и других биологически ценных веществ, которые играют незаменимую роль в питании человека и животных.

Зерно служит сырьем для многих отраслей промышленности. Производство муки и крупы основано на переработке зерна пшеницы, ржи, тритикале, овса, ячменя, риса, проса, гречихи, гороха, кукурузы. Широко используется зерно в комбикормовой промышленности для производства кормовых смесей.

Организация и ведение технологического процесса на зерноперерабатывающих предприятиях должны базироваться на современных научных основах, при условии использования эффективного и надежного в эксплуатации технологического оборудования и вспомогательных машин. Совершенство принятой технологии, оптимальные варианты технологических регламентов играют определяющую роль в достижении высокой эффективности процесса; не менее важное значение имеют технологические свойства зерна: для обеспечения высокой эффективности процессов эти свойства должны быть стабилизированы на оптимальном уровне.

На современных мукомольных заводах осуществляются сложные технологические процессы. Все операции по подготовке сырья к переработке, производству готовой продукции, реализации муки полностью механизированы.

Широко внедряются автоматизированные системы контроля и управления основным этапам технологического процесса.

Зерно является дорогим сырьем. В общих затратах на производство муки и крупы на долю зерна приходится более 90 %.Поэтому важно использовать зерно с наивысшей эффективностью, т. е. обеспечить максимальный выход готовой продукции, наилучшее ее качество при минимальных удельных эксплуатационных расходах.

Решение этой важной инженерной задачи возможно только на основе управления свойствами зерна в процессе производства муки. Инженер-технолог при выборе оптимальных режимов процессов должен учитывать исходные свойства зерна и их изменение под воздействием различных технологических факторов. В этом случае обеспечивается наиболее рациональная организация и ведение технологического процесса и наивысшая эффективность производства.

При оценке зерна как сырья для переработки необходимо основываться на следующих положениях:

- зерно представляет собой сложно — составное тело вследствие органического соединения в единое целое резко разнородных по структуре и свойствам анатомических частей — эндосперма, зародыша и оболочек;

- зерно является анизотропным телом, так как даже в пределах каждой анатомической части заметно различаются структура, химический состав и свойства;

- зерно представляет собой полимерное тело, ткани которого построены из биополимеров (белков, углеводов и др.);

- зерно — живой организм, поэтому все протекающие в нем процессы независимо от их природы, управляются особой биологической системой.

Технологические свойства зерна являются производными от группы первичных свойств, которые можно подразделить на физико-химические, биохимические, структурно-механические и др. Все эти свойства находятся друг с другом в сложной взаимосвязи, что характерно для живых организмов.

Эффективность мукомольного производства, т. е. выход и качество готовой продукции, определяют технологические свойства зерна. Технологические свойства зерна являются производными от группы свойств, включающих в себя структурно-механические, биохимические, физико-химические, теплофизические, а также от особенностей анатомического строения зерна. Биологическая система зерна занимает главенствующее положение.

Ассортимент мукомольной промышленности включает 50 наименований основных и побочных продуктов, производимых при переработке пшеницы, ржи и тритикале, установленных действующими стандартами и техническими условиями.

Мука и крупа являются основой для приготовления бесчисленного количества пищевых продуктов. За счет их потребления человек удовлетворяет свои потребности в белке на 30-50%, в различных биологически важных веществах – на 20-40%.

При обеспечении грамотной эксплуатации оборудования мельницы и высокоэффективное использование технологического потенциала зерна, мельница гарантирует производителю высокую и постоянную прибыль.

1 Технико-экономическое обоснование

1.1 Экономическая характеристика строительства

Данный мукомольный завод с суточной производительностью 100 тонн оснащенный высокопроизводительным комплектным оборудованием будет выпускать муку макаронную двух сортов : высшего и второго.

1.2 Источники поступления сырья

Данный мукомольный завод может находиться практически в любом районе области, но не далее 60-70 км от источников сырья. Рациональнее разместить мукомольный завод в тех районах области, где идет массовое производство зерна. Это экономически выгодно и обеспечит ритмичность работы всех перерабатывающих предприятий в целом.

Зерно пшеницы будет поступать на завод из различных аграрных хозяйств Оренбургской области.

Основная масса зерна будет поступать в период после уборки урожая и при необходимости в другие периоды года. Продолжительность заготовительного периода не менее трех месяцев. В основном зерно будет доставляться автотранспортом и некоторая часть железнодорожным транспортом. Поступающее зерно должно пройти техно-химический контроль в производственно-технологической лаборатории, и если оно будет соответствовать принятым стандартам по качеству и другим показателям мукомольный завод примет зерно. В противном случае зерно возвращается хлебосдатчику или переводится в разряд некондиционного для других целей. Каждая партия зерна должна иметь специальные документы.

1.3 Цели и задачи строительства завода

Главной целью строительства мукомольного завода является обеспечение населения продуктом питания, а то есть производство макаронной муки и затем из нее макаронных изделий.

Основными задачами строительства мукомольного завода являются:

- целенаправленная переработка сырья, поступающего от хлебосдатчиков;

- эффективное использование трудовых ресурсов, сырья, материалов;

- обеспечение макаронных фабрик мукой.

1.4 Энергоснабжение завода

Данный мукомольный завод получает электроэнергию от главной понизительной подстанции (ГПП) предприятия по кабельным линиям электропередачи напряжением 10 кВ. По надежности электроснабжения электроприемники предприятия относятся ко II категории. Поступающая энергия полностью обеспечит основное и вспомогательное производство.

1.5 Водоснабжение завода

Завод будет снабжаться горячей и холодной водой от центрального водоканала. Если же это не будет возможно, то от скважин, находящихся в районе завода. В последнем случае предприятие будет снабжаться только холодной водой, но при необходимости ее можно будет нагреть до нужной температуры в специальных емкостях установленных на территории завода.

1.6 Теплоснабжение завода

Теплоснабжение предприятия осуществляется от ближайшей ТЭЦ. При необходимости можно иметь 2-3 скважины и дополнительные емкости, это позволит полностью обеспечить водой производство в целом и котельную, которая тоже может находиться на территории.

2 Технологическая часть

2.1 Свойства зерна как сырья для производства муки

Для выработки макаронной муки используется, в основном, твёрдая пшеница (Харьковская 46, Оренбургская 2, Оренбургская 10 и др.). Произрастает твердая пшеница, в основном, на востоке Оренбургской области, Алтайском крае и Казахстане.

В состав зерновой массы, поступающей на предприятия, входит не только зерно основной культуры, но и различные примеси.

К основному зерну относятся целые и поврежденные зерна пшеницы, по характеру повреждений не относящиеся к сорной или зерновой примеси.

К сорной примеси относится: весь проход, получаемый при просеивании через сито с отверстиями диаметром 1мм; минеральная примесь (комочки земли, гальку, частицы шлака, руды и т.п.); органическая примесь (части стеблей, стержней колоса, ости, части листьев и др.); семена всех дикорастущих растений; семена культурных растений, не отнесенные к зерновой примеси; зерна пшеницы, прогнившие, заплесневевшие, обуглившиеся, поджаренные – все с явно испорченным эндоспермом от коричневого до черного цвета; вредная примесь (головня, спорынья, угрица, вязель разноцветный, горчак ползучий, софора лисохвостная, термопсис ланцетный, гелиотроп опушенноплодный, триходесма седая).

К зерновой примеси относятся: битые и изъеденные зерна пшеницы, независимо от характера и размера повреждения, в количестве 50% от массы (остальные 50% относятся к основному зерну); давленые; щуплые – сильно недоразвитые; проросшие – с вышедшим наружу корешком или ростком, или с утраченным корешком или ростком, но деформированные с явно измененным цветом оболочки вследствие прорастания; захваченные морозом – сморщенные (деформированные), белесоватые (деформированные), сильно потемневшие, зеленые; поврежденные самосогреванием или сушкой, заплесневевшие с измененным цветом оболочек и затронутым эндоспермом от кремового до светло-коричневого цвета; раздутые при сушке; зерна ржи, ячменя и полбы как целые, так и поврежденные, не отнесенные по характеру повреждений к сорной примеси.

Мукомольные свойства зерна в значительной степени характеризуются содержанием эндосперма, количество которого в пшенице колеблется от 74 до 85%, остальное количество приходится на долю оболочек, алейронового слоя и зародыша.

Для заготовляемой пшеницы на продовольственные цели региона Южного Урала, в том числе Оренбургской области, установлены следующие базисные нормы : натура – 755г/л, влажность – 14%, сорная примесь – 1,0%, зерновая примесь (в озимой мягкой – 3,0%; в яровой мягкой – 2,0%), зараженность вредителями хлебных запасов не допускается.

2.2 Описание технологического процесса в размольном отделении мельницы

Схема технологического процесса двухсортного помола 75 % выхода (65% высшего сорта и 10% 2 сорта) включает 4 драные системы, 2 сортировочные, 10 ситовеечных, 5 шлифовочных, 1 размольную, 1 редуционную системы.

Измельчение зерна осуществляется в вальцовых станках А1-Б3-2Н, имеющих полые, охлаждаемые водой вальцы размером . Также станки оборудованы системой автоматического привала-отвала вальцов, управляемой пневмоэлектронным устройством.

Для сортирования продуктов измельчения в проекте использованы четырехприемные рассевы Р3-БРВ, состоящие из четырех отдельных секций и шестиприемные рассевы Р3-БРБ,состоящие из шести отдельных секций. В них установлено 22 выдвижные рамки с поддонами, которые обеспечивают необходимую последовательность движения измельченного продукта с целью наиболее эффективного разделения его на одноименные фракции. На рамках натянуты металлотканые или полиамидные сита.

Обогащение крупок и дунстов осуществляется в двухприемной ситовеечной машине А1-БСО. Ситовой корпус разделен на 2 части для каждой половины машины. В каждой части установлено 3 яруса сит, а в ярусе – четыре сита.

Технологический процесс размольного отделения осуществляется следующим образом. Подготовленное зерно из бункера над вальцовым станком I драной системы самотеком поступает через магнитную защиту на измельчение. Продукты измельчения поступают в рассев I драной системы. Верхний сход направляется на вальцовый станок II драной системы, второй сход – вальцовый станок III драной системы крупной, третий – на ситовеечную машину 1, нижний сход направляется на ситовеечную машину 2, проход с нижнего сита –на сортировку 1.

На II драной системе: верхний сход направляется на дальнейшее измельчение на вальцовый станок III драной системы крупной, второй сход – на вальцовый станок III драной системы мелкой, третий сход – на ситовеечную машину 1, сход с нижнего сита – на ситовеечную машину 2, а проход – на сортировку 1.

С вальцовых станков III драной системы крупной и III драной системы мелкой продукт направляется в общий рассев III драной системы. В рассеве III драной системы извлекается четыре фракции: сход с верхнего и второго сита направляется на дальнейшее измельчение в вальцовый станок IV драной системы, сход с третьего сита – на ситовеечную машину 3, с нижнего сита – на ситовеечную машину 4, проход через нижнее сито – сортировку 1.

После измельчения в вальцовом станке IV драной системы промежуточные продукты направляются в рассев IV драной системы и верхним сходом выделяются отруби, второй сход направляется на ситовеечную машину 4, третий сход – на ситовеечную машину 5, нижний сход направляется в вальцовый станок 1 размольной системы, проход – на контроль муки второго сорта.

На 1 сортировочной системе происходит следующее распределение продукта: первый и второй сход направляется на ситовеечную машину 5, первый проход – получаем муку высшего сорта, второй – на контроль муки 2 сорта.

На 2 сортировочной системе происходит следующее распределение продукта: первый и второй сход направляется на ситовеечную машину 10, первый проход – получаем муку высшего сорта, второй – на контроль муки 2 сорта.

Продукты поступающие на вальцовый станок 1 редуционной системы с 1 ситовеечной машины и 3 ситовеечной машины после размола направляются в рассев 1 редуционной системы. Первым сходом продукт направляется на ситовеечную машину 2, второй сход на ситовеечную машину 9.Первым и вторым проходом получаем муку высшего сорта.

В результате обогащения крупок на первой ситовеечной машине получается две проходовые и три сходовых фракции. Первый сход ситовеечной машины 1 направляется для последующей обработки на вальцовый станок III драной системы мелкой, второй сход – на вальцовый станок 2 шлифовочной системы, 3 сход – на вальцовый станок 1 шлифовочной системы. Обогащенная крупка, полученная проходом, направляется в вальцовый станок 1 редуционной системы и 1 шлифовочной системы соответственно.

На второй ситовеечной машине первый сход направляется для последующей обработки на вальцовый станок III драной системы мелкой, второй сход – на вальцовый станок 2 шлифовочной системы, 3 сход – на вальцовый станок 1 шлифовочной системы. Первым проход получаем муку высшего сорта, второй проход направляем на 1 шлифовочную систему.

На третий ситовеечной машине первый сход направляется для последующей обработки на вальцовый станок IV драной системы, второй сход направляем на 4 шлифочную систему, третий сход – на 3 шлифовочную систему. Первый проход направляем на вальцовый станок 1 редуционной системы, второй – на 3 шлифовочную систему.

На четвёртой ситовеечной машине первый сход направляется на вальцовый станок IV драной системы, второй и третий сход направляется на вальцовый станок 4 шлифовочной системы. Проходом получаем муку высшего сорта и продукт, направляемый на вальцовый станок 3 шлифовочной системы.

На пятой ситовеечной машине первый сход направляется на вальцовый станок IV драной системы, второй сход на 2 шлифовочную систему, третий сход на вальцовый станок 1 шлифовочной системы. Первым проходом получаем муку высшего сорта, второй направляем на вальцовый станок 1 шлифовочной системы.

На шестой ситовеечной машине первый сход направляется на вальцовый станок 1 размольной системы, второй сход на 2 шлифовочную систему, третий сход на вальцовый станок 1 шлифовочной системы. Первым проходом получаем муку высшего сорта, второй направляем на вальцовый станок 1 шлифовочной системы.

В результате обогащения крупок на седьмой ситовеечной машине получается две проходовые и три сходовых фракции. Первый и второй сход ситовеечной машины 1 направляется для последующей обработки на вальцовый станок 4 шлифовочной системы,3 сход – на вальцовый станок 3 шлифовочной системы. Получаем проходом муку высшего сорта и крупку, которую направляем на вальцовый станок 3 шлифовочной системы.

На восьмой ситовеечной машине все три схода объединяются и направляются на вальцовый станок 5 шлифовочной системы. Проходом получаем муку высшего сорта и крупку, направляемую на 3 шлифовочную систему.

На девятой ситовеечной машине первым и втором сходом получаем отруби, третий сход направляем на 2 шлифовочную систему. Первый проход – мука высший сорт, второй проход – на вальцовый станок 1 шлифовочной системы.

Аналогично происходит направление продуктов на десятой ситовеечной машине.

Обогащённые крупки с ситовеечных систем направляются на шлифовочные системы.

На первой шлифовочной системе: 1 сход направляется на III драную систему мелкую, второй сход – на ситовеечную машину 6. Первый проход направляется на сортировку 1, второй – на ситовеечную машину 7.

На второй шлифовочной системе получаем 2 схода, 2 прохода: 1 сход направляется на IV драную систему, 2 сход – на ситовеечную машину 6. Проход первый направляется на сортировку 2, второй – на ситовеечную машину 7.

На третий шлифовочной системе 1 сход направляется на IV драную систему, 2 сход ситовеечную машину 8. Первый проход направляется на сортировку 2, второй проход направляется на ситовеечную машину 9.

На четвёртой шлифовочной системе первый сход направляется на IV драную систему, второй – на ситовеечную машину 9. Первым проходом получаемый продукт направляем на сортировку 2, второй – на ситовеечную машину 10.

На пятой шлифовочной системе первый и второй сход направляется на ситовеечную машину 9. Первым проходом получаем муку второго сорта, которую направляем на контроль, второй проход направляется на ситовеечную машину 10.

В рассеве первой размольной системы получаем 2 схода и 2 прохода. 1 и 2 сходом получаем отруби. Проходом получаем муку второго сорта, отправляемую на контроль, второй проход направляем на ситовеечную машину 4.

2.3 Расчет технологического оборудования размольного отделения

Оборудование размольного отделения рассчитывают по системам с учетом заданной производительности завода, фактических нагрузок на оборудование по балансу.

2.3.1 Расчет вальцовой линии

Определим расчетное значение длины вальцовой линии для каждой системы li, см:

, (2.1)

где Сi – нагрузка по балансу, %;

qi – частная удельная нагрузка на вальцовую линию системы, кг/см сут;

Таблица 2.1 – Распределение вальцовой линии по системам

|

Наименование систем |

Процент по балансу, % |

Расчетная длина вальцовой линии, l, см. |

Количество станков |

Фактическая длина вальцовой линии, см |

|

I др.с. |

100,0 |

149,2 |

1,0 |

200 |

|

II др.с. |

83,0 |

176,6 |

1,0 |

200 |

|

IIIдр.с.кр |

10,5 |

35,0 |

0,5 |

100 |

|

IIIдр.с.м |

39,3 |

131,0 |

0,5 |

100 |

|

IV др.с. |

35,3 |

176,5 |

1,0 |

200 |

|

1 R.с. |

13,0 |

59,1 |

0,5 |

100 |

|

Итого |

- |

- |

4,5 |

900 |

|

1 р.с. |

3,4 |

15,5 |

0,5 |

100 |

|

1 шл.с. |

28,9 |

206,4 |

1,0 |

200 |

|

2 шл.с. |

23,2 |

178,5 |

1,0 |

200 |

|

3 шл.с. |

23,0 |

135,3 |

1,0 |

200 |

|

4 шл.с. |

7,7 |

73,0 |

0,5 |

100 |

|

5 шл.с. |

0,5 |

3,3 |

0,5 |

100 |

|

Итого |

- |

- |

4,5 |

900 |

|

|

- |

- |

9 |

1800 |

Принимаем 9 вальцевых станков А1-Б3Н.

2.3.2 Расчет просеивающей поверхности

Определим расчётное значение площади просеивающей поверхности для каждой системы Fi, м2:

, (2.2)

где qi – частная удельная нагрузка на просеивающую поверхность, кг/м2 сут;

Таблица 2.3 – Распределение просеивающей поверхности по системам технологического процесса

|

Наименование систем |

Процентное соотношение, % |

Расчетная просеивающая поверхность F, м2 |

Количество рассевов |

Фактическая просеивающая поверхность, м2 |

|

I др.с. |

100,0 |

6,4 |

2/6 |

9,4 |

|

II др.с. |

83,0 |

7,5 |

2/6 |

9,4 |

|

III др.с.кр |

10,5 |

1,5 |

1/6 |

4,7 |

|

III др.с.м |

39,3 |

5,6 |

2/6 |

9,4 |

|

IV др.с. |

35,3 |

7,2 |

2/6 |

9,4 |

|

1 сорт.с. |

17,5 |

9,1 |

2/6 |

9,4 |

|

2 сорт.с. |

24,7 |

16,6 |

4/6 |

18,8 |

|

1 R.с. |

13,0 |

2,5 |

1/6 |

4,7 |

|

Итого |

- |

- |

рассева |

75,2 |

|

1 р.с. |

3,4 |

0,67 |

1/6 |

4,7 |

|

1 шл.с. |

28,9 |

8,5 |

2/6 |

9,4 |

|

2 шл.с. |

23,2 |

7,8 |

2/6 |

9,4 |

|

3 шл.с. |

23,0 |

5,7 |

2/6 |

9,4 |

|

4 шл.с. |

7,7 |

4,7 |

1/6 |

4,7 |

|

5 шл.с. |

0,5 |

0,14 |

1/6 |

4,7 |

|

Км. 2с. |

2 |

0,49 |

1/6 |

4,7 |

|

Итого |

- |

- |

рассева |

47 |

|

Всего |

- |

- |

5 рассевов |

122,2 |

Принимаем 3 шестиприемных рассева Р3-БРБ и 2 четырехприемных рассева Р3-БРВ.

2.3.3 Расчет количества ситовеечных машин

Определим расчетную ширину приемного сита ситовеечной машины Вi, см:

, (2.3)

где Сi – поступление на систему по балансу, %

qi – частная удельная нагрузка на сито ситовеечной машины, кг/см сут;

Таблица 2.4 - Расчет ситовеечных машин

|

Наименование систем |

Процентное соотношение, % |

Расчетная ширина приёмного сита Вi, см.

|

Фактическое число ситовеек |

|

СВ-1 |

29,2 |

48,6 |

А1-БСО |

|

СВ-2 |

17,0 |

34,0 |

А1-БСО |

|

СВ-3 |

10,9 |

18,2 |

А1-БСО |

|

СВ-4 |

24,0 |

48,0 |

А1-БСО |

|

СВ-5 |

22,5 |

56,25 |

А1-БСО |

|

СВ-6 |

15,8 |

31,6 |

А1-БСО |

|

СВ-7 |

8,6 |

28,7 |

А1-БСО |

|

СВ-8 |

10,9 |

21,8 |

А1-БСО |

|

СВ-9 |

16,5 |

41,25 |

А1-БСО |

|

СВ-10 |

16,6 |

41,5 |

А1-БСО |

|

Итого |

- |

- |

5 А1-БСО |

Принимаем 5 ситовеечные машины А1-БСО.

****************ЧАСТЬ РАБОТЫ ДЛЯ ОЗНАКОМЛЕНИЯ****************

ЧЕРТЕЖИ

Скачать: