ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПУТЕЙ COОБЩЕНИЯ ИМПЕРАТОРА НИКОЛАЯ II»

(МИИТ МГУПС)

«МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПУТЕЙ COОБЩЕНИЯ ИМПЕРАТОРА НИКОЛАЯ II»

(МИИТ МГУПС)

Расчётно-пояснительная записка

к дипломному проекту

на тему:

«Техническое перевооружение ПТО пассажирских вагонов станции Котлас Южный»

Реферат

В настоящем дипломном проекте произведён анализ работы пункта технического обслуживания (ПТО) ВЧ-6 станции Котлас-Южный.

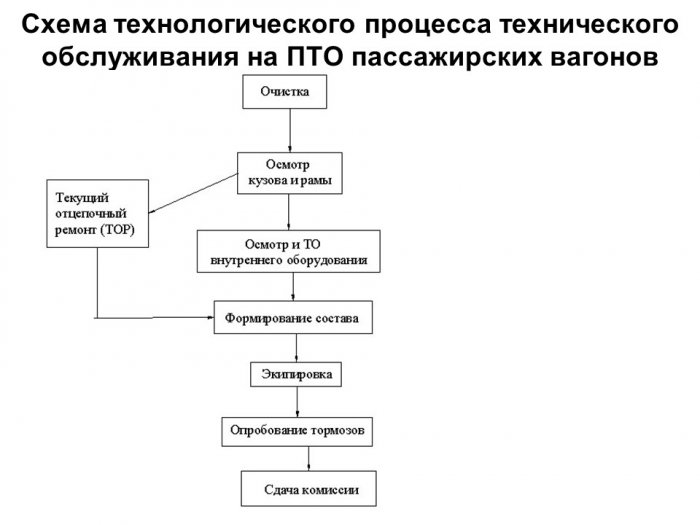

В общей части дипломного проекта произведено технико-экономическое обследование базового предприятия ВЧ-6 Северной Дирекции ФПК и даны предложения по техническому перевооружению. Основные технологические процессы для ПТО остались прежними; на их основе определены технологические параметры.

По заданию предприятия даны предложения по внедрению установки для опробования тормозов УЗОТ-П на ПТО.

Проведён анализ состояния безопасности движения поездов и эксплуатационной работы ПТО ВЧ-6 за 2016 год с разбивкой по типам и видам неисправностей и сделаны выводы.

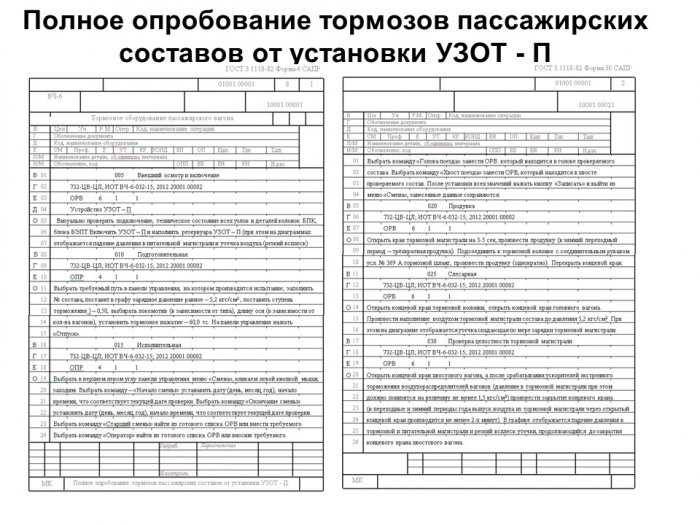

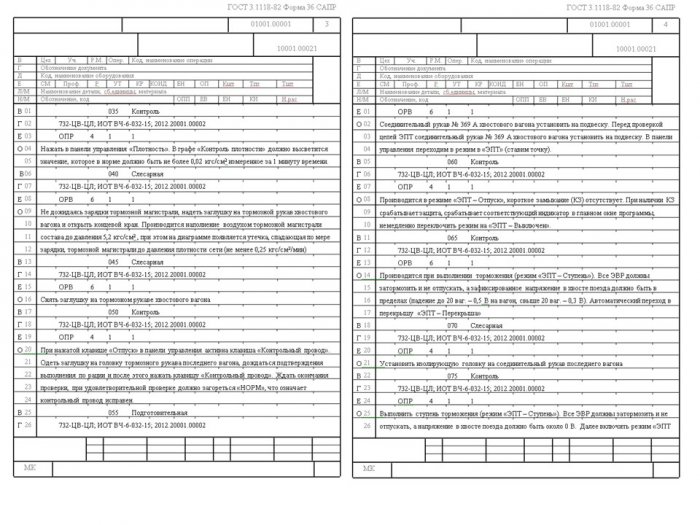

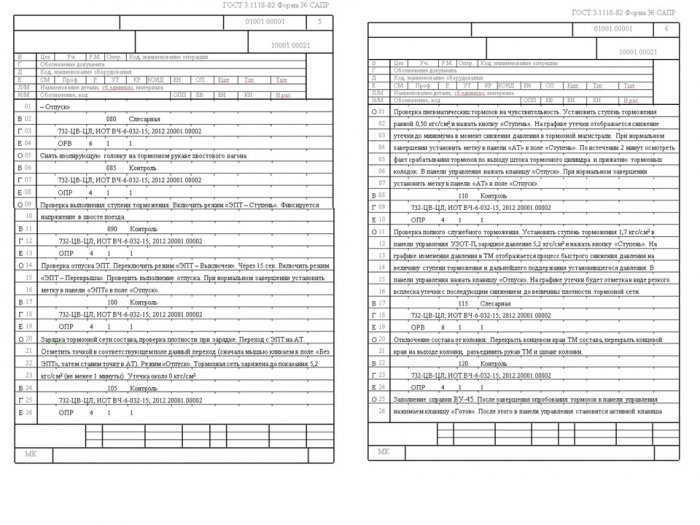

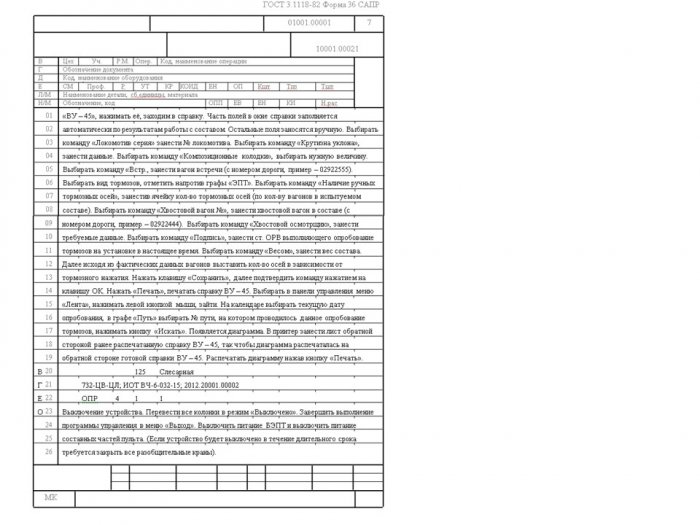

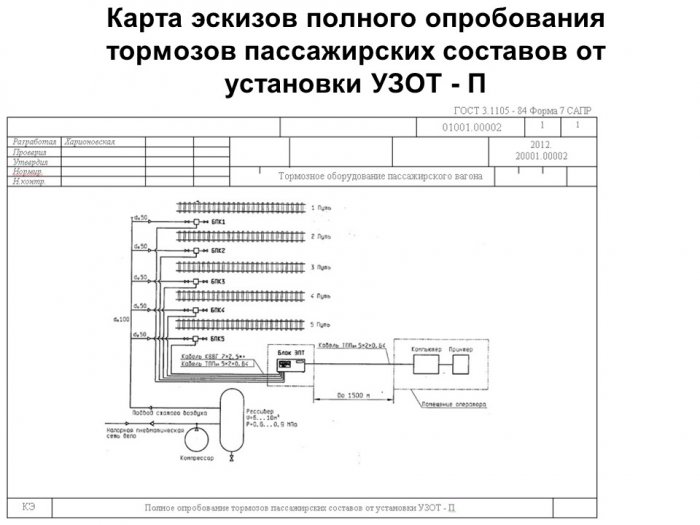

Разработана маршрутная карта (МК) полного опробования тормозов пассажирского состава при ТО-1 на ПТО с помощью внедряемой установки УЗОТ-П.

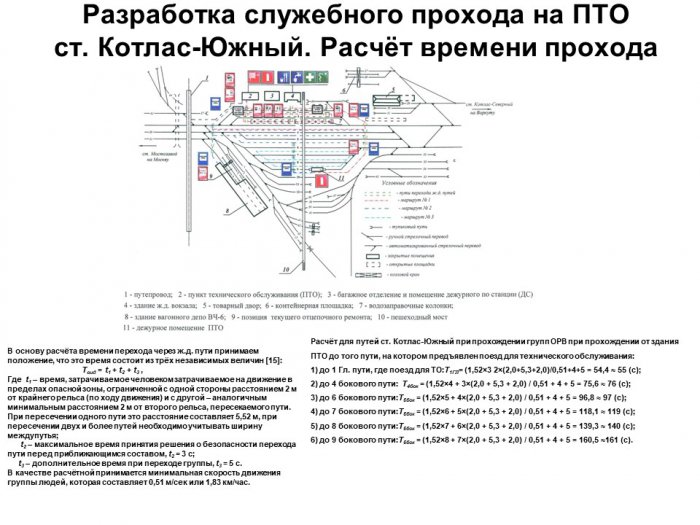

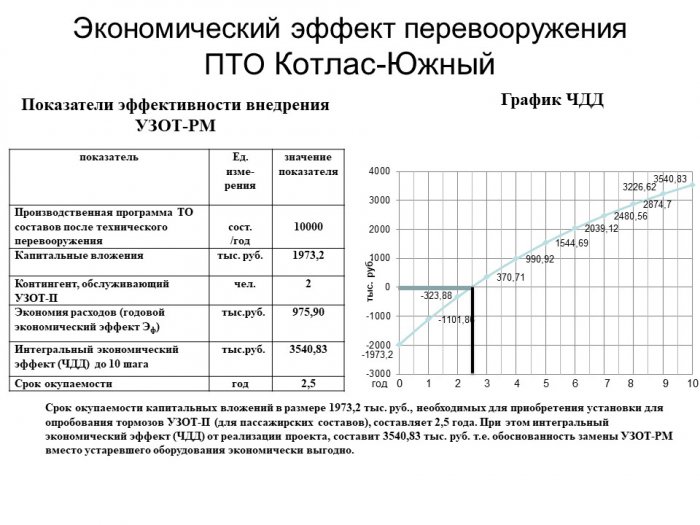

В разделе охрана труда разработаны в соответствии с технологическим процессом маршруты прохода работников ПТО, расчёт времени на проходы, а в экономической части дипломного проекта - экономический эффект от технического перевооружения ПТО.

В общей части дипломного проекта произведено технико-экономическое обследование базового предприятия ВЧ-6 Северной Дирекции ФПК и даны предложения по техническому перевооружению. Основные технологические процессы для ПТО остались прежними; на их основе определены технологические параметры.

По заданию предприятия даны предложения по внедрению установки для опробования тормозов УЗОТ-П на ПТО.

Проведён анализ состояния безопасности движения поездов и эксплуатационной работы ПТО ВЧ-6 за 2016 год с разбивкой по типам и видам неисправностей и сделаны выводы.

Разработана маршрутная карта (МК) полного опробования тормозов пассажирского состава при ТО-1 на ПТО с помощью внедряемой установки УЗОТ-П.

В разделе охрана труда разработаны в соответствии с технологическим процессом маршруты прохода работников ПТО, расчёт времени на проходы, а в экономической части дипломного проекта - экономический эффект от технического перевооружения ПТО.

Содержание

1 Введение___________________________________________________

2 Общая часть. Обследование базового предприятия и предложения

по его техническому перевооружению____________________________

2.1 Обследование базового предприятия пассажирского

вагонного участка за 2016 год _______________________________

2.2 Расчёт нормативных показателей работы участка___________

2.3 Выводы по ПТО ВЧ-6___________________________________

3 Детальная разработка ПТО____________________________________

3.1 Описание конструкции пассажирских вагонов____________

3.2 Система ремонта и технического обслуживания

пассажирских вагонов______________________________________

3.3 Нормативная документация, регламентирующая

техническое обслуживание пассажирских вагонов______________

3.4 Анализ неисправностей вагонов, устраняемых на ПТО_______

3.5 Разработка маршрутного описания и технологической

схемы технического обслуживания вагонов___________________

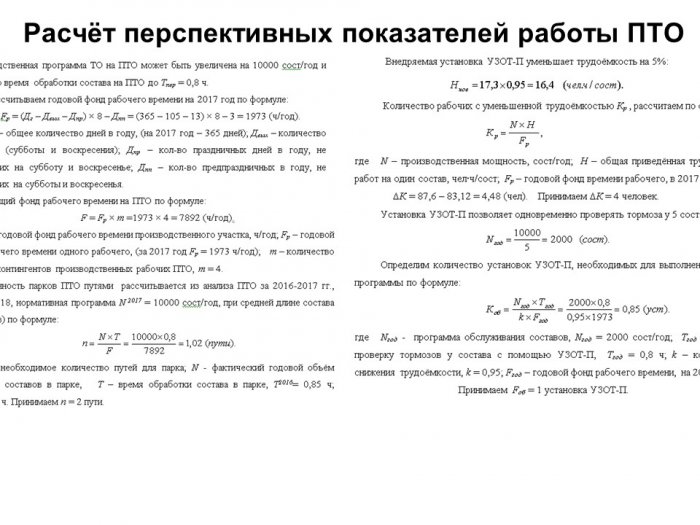

3.6 Расчет перспективных показателей работы ПТО____________

4 Разработка по заданию предприятия. Предложения по внедрению

установки для опробования тормозов УЗОТ-П______________________

4.1 Обоснование внедрения УЗОТ-П_________________________

4.2 Назначение, область применения и принцип действия________

4.3 Технические характеристики УЗОТ-П______________________

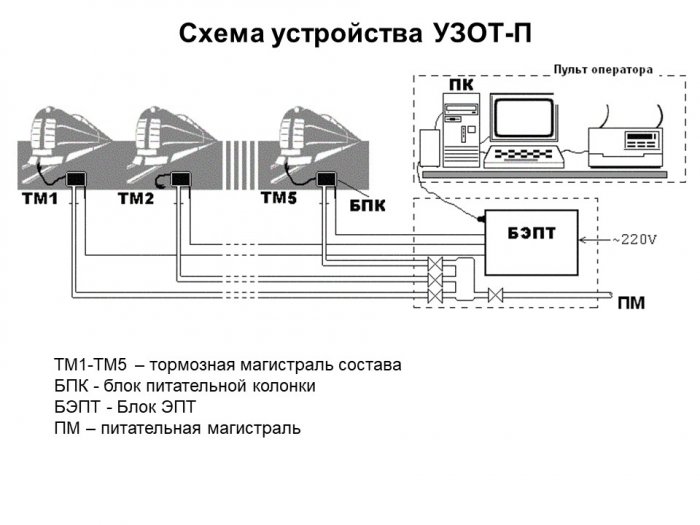

4.4 Состав устройства_______________________________________

4.5 Устройство и работа УЗОТ-П_____________________________

5 Исследовательская часть. Анализ состояния безопасности движения

поездов и эксплуатационной работы

ПТО Котлас-Южный за 2016 год__________________________________

5.1 Цель исследования____________________________________

5.2 Анализ отцепок вагонов в транзитных, своего формирования и

пригородных поездах за 12 месяцев 2016 года_________________

5.3 Анализ отцепок пассажирских вагонов

по видам неисправностей___________________________________

6 Технологическая часть. Полное опробование тормозов пассажирских

составов от установки УЗОТ – П_________________________________

7 Безопасность жизнедеятельности. Разработка служебного прохода

на ПТО ст. Котлас-Южный. Расчёт времени прохода________________

7.1 Разработка служебных проходов на ПТО ст. Котлас-Южный__

7.2 Расчёт времени прохода_________________________________

8 Экономическая часть. Оценка экономической эффективности

технического перевооружения ПТО Котлас-Южный_________________

8.1 Расчёт инвестиций_______________________________________

8.2 Расчёт экономии расходов________________________________

8.3 Расчёт экономической эффективности

и срока окупаемости УЗОТ-П______________________________

9 Заключение_______________________________________________

Список использованных источников_______________________________

2 Общая часть. Обследование базового предприятия и предложения

по его техническому перевооружению____________________________

2.1 Обследование базового предприятия пассажирского

вагонного участка за 2016 год _______________________________

2.2 Расчёт нормативных показателей работы участка___________

2.3 Выводы по ПТО ВЧ-6___________________________________

3 Детальная разработка ПТО____________________________________

3.1 Описание конструкции пассажирских вагонов____________

3.2 Система ремонта и технического обслуживания

пассажирских вагонов______________________________________

3.3 Нормативная документация, регламентирующая

техническое обслуживание пассажирских вагонов______________

3.4 Анализ неисправностей вагонов, устраняемых на ПТО_______

3.5 Разработка маршрутного описания и технологической

схемы технического обслуживания вагонов___________________

3.6 Расчет перспективных показателей работы ПТО____________

4 Разработка по заданию предприятия. Предложения по внедрению

установки для опробования тормозов УЗОТ-П______________________

4.1 Обоснование внедрения УЗОТ-П_________________________

4.2 Назначение, область применения и принцип действия________

4.3 Технические характеристики УЗОТ-П______________________

4.4 Состав устройства_______________________________________

4.5 Устройство и работа УЗОТ-П_____________________________

5 Исследовательская часть. Анализ состояния безопасности движения

поездов и эксплуатационной работы

ПТО Котлас-Южный за 2016 год__________________________________

5.1 Цель исследования____________________________________

5.2 Анализ отцепок вагонов в транзитных, своего формирования и

пригородных поездах за 12 месяцев 2016 года_________________

5.3 Анализ отцепок пассажирских вагонов

по видам неисправностей___________________________________

6 Технологическая часть. Полное опробование тормозов пассажирских

составов от установки УЗОТ – П_________________________________

7 Безопасность жизнедеятельности. Разработка служебного прохода

на ПТО ст. Котлас-Южный. Расчёт времени прохода________________

7.1 Разработка служебных проходов на ПТО ст. Котлас-Южный__

7.2 Расчёт времени прохода_________________________________

8 Экономическая часть. Оценка экономической эффективности

технического перевооружения ПТО Котлас-Южный_________________

8.1 Расчёт инвестиций_______________________________________

8.2 Расчёт экономии расходов________________________________

8.3 Расчёт экономической эффективности

и срока окупаемости УЗОТ-П______________________________

9 Заключение_______________________________________________

Список использованных источников_______________________________

1 Введение

Дипломный проект «Техническое перевооружение ПТО пассажирских вагонов станции Котлас Южный» разработан в соответствии с Типовыми технологическими процессами работы, экипировки и ТО-1 пунктов технического обслуживания и Нормативных Документов.

При анализе технологического процесса пункта технического осмотра вагонов было использовано:

- существующая схема генерального плана ст. Котлас-Южный;

- схема расстановки технологического оборудования парка «П»;

- данные, характеризующие производственную деятельность (объём и технология работ депо и пункта технического осмотра вагонов, достигнутая себестоимость ремонта, трудоёмкость, количество и состав работающих, режим работы, выполнение норм, основные фонды и их состояние, рабочие чертежи нового оборудования, оснащённость оборудованием ПТО)

На ПТО производится выявление и устранение технических неисправностей в транзитных и своего формирования пассажирских поездах, а также технических неисправностей грузовых вагонов перед погрузкой, в формируемых и транзитных поездах для обеспечения сохранности перевозимых грузов, безопасного и графикового проследования поездов по гарантийным участкам и до места выгрузки,

Главной задачей дипломного проекта является разработка предложений по техническому перевооружению ПТО – внедрению в производственный процесс устройства УЗОТ-П для измерений параметров тормозных систем пассажирских составов, зарядки и опробования пневматических автотормозов и опробования электропневматических тормозов на станциях формирования и оборота поездов перед отправлением поезда с регистрацией параметров тормозов (в памяти ПК пульта оператора).

2 Общая часть. Обследование базового предприятия и предложения по его техническому перевооружению

При анализе технологического процесса пункта технического осмотра вагонов было использовано:

- существующая схема генерального плана ст. Котлас-Южный;

- схема расстановки технологического оборудования парка «П»;

- данные, характеризующие производственную деятельность (объём и технология работ депо и пункта технического осмотра вагонов, достигнутая себестоимость ремонта, трудоёмкость, количество и состав работающих, режим работы, выполнение норм, основные фонды и их состояние, рабочие чертежи нового оборудования, оснащённость оборудованием ПТО)

На ПТО производится выявление и устранение технических неисправностей в транзитных и своего формирования пассажирских поездах, а также технических неисправностей грузовых вагонов перед погрузкой, в формируемых и транзитных поездах для обеспечения сохранности перевозимых грузов, безопасного и графикового проследования поездов по гарантийным участкам и до места выгрузки,

Главной задачей дипломного проекта является разработка предложений по техническому перевооружению ПТО – внедрению в производственный процесс устройства УЗОТ-П для измерений параметров тормозных систем пассажирских составов, зарядки и опробования пневматических автотормозов и опробования электропневматических тормозов на станциях формирования и оборота поездов перед отправлением поезда с регистрацией параметров тормозов (в памяти ПК пульта оператора).

2 Общая часть. Обследование базового предприятия и предложения по его техническому перевооружению

2.1 Обследование базового предприятия пассажирского вагонного участка за 2016 год

Вагонный участок ВЧ-6 организован на пассажирской станции 2 класса Котлас-Южный и включает в себя пункт технического обслуживания, участок ремонта и обслуживания внутреннего оборудования, участок ремонта и обслуживания электрооборудования, а также участок текущего отцепочного ремонта пассажирских вагонов.

ВЧ-6 осуществляет техническое обслуживание пассажирских и почтово-багажных вагонов в проходящих транзитных (с локомотивной тягой) поездах в т.ч. с отцепкой и прицепкой групп или одиночных вагонов, оборотных поездов в объёме ТО-1 (выявление и устранение неисправностей вагонов с целью обеспечения безопасности и графика движения проездов, безопасного их проследования по гарантийным участкам), при необходимости ТР; контрольный осмотр пассажирских вагонов в сформированных и отдельных вагонов подготовленных работниками ВЧ-6; опробование пневматических и электропневматических тормозов в транзитных, сформированных и оборотных пассажирских и пригородных (с локомотивной тягой) поездах (в случае смены локомотива или других случаев предусматривающих производство опробования автотормозов). При необходимости производится контрольная проба автотормозов; техническое обслуживание (ТО-1, ТО-2, ТОР) пригородных поездов; смену колёсных пар в проходящих транзитных пассажирских, почтово-багажных, оборотных поездах на ремонтной позиции для ТР ВЧ-6, расположенной на южной вытяжке депо ВЧДР-12; контроль за сохранностью вагонов (выявления повреждения вагонов при маневровой работе); техническое обслуживание (ТО) грузовых вагонов в передачах прибывающих и отправляемые, а также формируемых на станции; осмотр грузовых вагонов, подаваемых под погрузку и после выгрузки, а также отправление их. Структурная схема вагонного участка ВЧ-6 Котлас представлена на рисунке 2.1.

Пути технического парка ВЧ-6 для подготовки пассажирских поездов в рейс представлены в таблице 2.1.

Таблица 2.1 - Пути технического парка ВЧ-6 для подготовки пассажирских поездов в рейс

№ пути,

назначение Длина, м Вместимость пассажирских вагонов, шт.

Максимальная Полезная

Путь № 5. Приемо-отправочный грузовых поездов обоих направлений. Для отстоя вагонов и экипировки пассажирских и пригородных составов. 910 884 34

Путь № 6. Приемо-отправочный грузовых поездов обоих направлений. Для отстоя вагонов и экипировки пассажирских и пригородных составов. 712 690 26

Путь № 7. Приемо-отправочный для грузовых поездов обоих направлений. Для отстоя вагонов и экипировки пассажирских и пригородных составов.

613 603 23

Путь № 8. Для приема грузовых поездов обоих направлений. Для отстоя вагонов, экипировки пассажирских и пригородных составов.

476 461 18

Путь № 9. Экипировочный. Для отстоя пассажирских и пригородных составов. 231 223 9

Путь № 10. Экипировочный. Для отстоя вагонов, экипировки пассажирских и пригородных составов. 358 348 14

Путь № 11. Экипировочный. Для отстоя пригородных составов. 232 227 9

Путь № 12. Экипировочный. Для отстоя пригородных составов. 194 190 7

Путь № 13. Экипировочный. Для отстоя пригородных составов и ТО-3. 230 123 5

ВЧ-6 осуществляет техническое обслуживание пассажирских и почтово-багажных вагонов в проходящих транзитных (с локомотивной тягой) поездах в т.ч. с отцепкой и прицепкой групп или одиночных вагонов, оборотных поездов в объёме ТО-1 (выявление и устранение неисправностей вагонов с целью обеспечения безопасности и графика движения проездов, безопасного их проследования по гарантийным участкам), при необходимости ТР; контрольный осмотр пассажирских вагонов в сформированных и отдельных вагонов подготовленных работниками ВЧ-6; опробование пневматических и электропневматических тормозов в транзитных, сформированных и оборотных пассажирских и пригородных (с локомотивной тягой) поездах (в случае смены локомотива или других случаев предусматривающих производство опробования автотормозов). При необходимости производится контрольная проба автотормозов; техническое обслуживание (ТО-1, ТО-2, ТОР) пригородных поездов; смену колёсных пар в проходящих транзитных пассажирских, почтово-багажных, оборотных поездах на ремонтной позиции для ТР ВЧ-6, расположенной на южной вытяжке депо ВЧДР-12; контроль за сохранностью вагонов (выявления повреждения вагонов при маневровой работе); техническое обслуживание (ТО) грузовых вагонов в передачах прибывающих и отправляемые, а также формируемых на станции; осмотр грузовых вагонов, подаваемых под погрузку и после выгрузки, а также отправление их. Структурная схема вагонного участка ВЧ-6 Котлас представлена на рисунке 2.1.

Пути технического парка ВЧ-6 для подготовки пассажирских поездов в рейс представлены в таблице 2.1.

Таблица 2.1 - Пути технического парка ВЧ-6 для подготовки пассажирских поездов в рейс

№ пути,

назначение Длина, м Вместимость пассажирских вагонов, шт.

Максимальная Полезная

Путь № 5. Приемо-отправочный грузовых поездов обоих направлений. Для отстоя вагонов и экипировки пассажирских и пригородных составов. 910 884 34

Путь № 6. Приемо-отправочный грузовых поездов обоих направлений. Для отстоя вагонов и экипировки пассажирских и пригородных составов. 712 690 26

Путь № 7. Приемо-отправочный для грузовых поездов обоих направлений. Для отстоя вагонов и экипировки пассажирских и пригородных составов.

613 603 23

Путь № 8. Для приема грузовых поездов обоих направлений. Для отстоя вагонов, экипировки пассажирских и пригородных составов.

476 461 18

Путь № 9. Экипировочный. Для отстоя пассажирских и пригородных составов. 231 223 9

Путь № 10. Экипировочный. Для отстоя вагонов, экипировки пассажирских и пригородных составов. 358 348 14

Путь № 11. Экипировочный. Для отстоя пригородных составов. 232 227 9

Путь № 12. Экипировочный. Для отстоя пригородных составов. 194 190 7

Путь № 13. Экипировочный. Для отстоя пригородных составов и ТО-3. 230 123 5

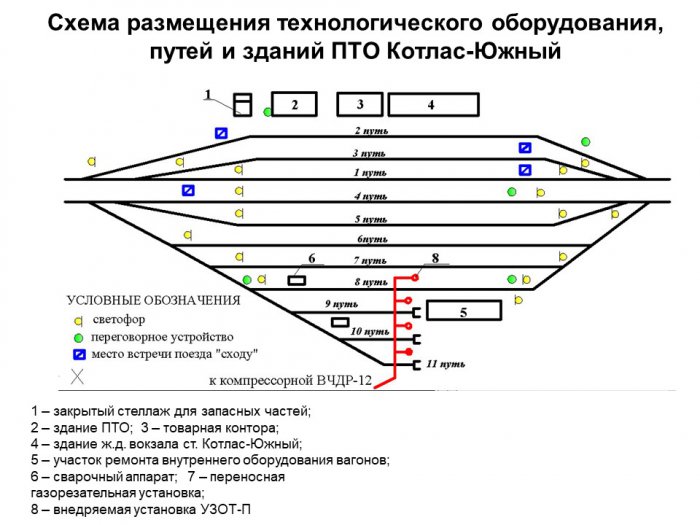

Схема Генерального плана ВЧ-6 представлена на рисунке 2.2.

1 - здание пункта технического обслуживания вагонов;

2 – багажное отделение и помещение ДС; 3 – здание ж.д. вокзала;

4 – водозаправочные колонки; 5 – позиция текущего отцепочного ремонта; 6 – здание вагоноремонтного депо ВЧДР-12; 7 - пешеходный мост; 8 - Универсальная домкратная установка УДС-160;

9 – внедряемое устройство УЗОТ-П; 10 - прибор для испытания электропневмотормозов при текущем ремонте П-ЭПТ-2; 11 - участок ремонта и обслуживания внутреннего оборудования вагонов;

12 – сварочный аппарат

Рисунок 2.2 – Схема Генерального плана ВЧ-6

2 – багажное отделение и помещение ДС; 3 – здание ж.д. вокзала;

4 – водозаправочные колонки; 5 – позиция текущего отцепочного ремонта; 6 – здание вагоноремонтного депо ВЧДР-12; 7 - пешеходный мост; 8 - Универсальная домкратная установка УДС-160;

9 – внедряемое устройство УЗОТ-П; 10 - прибор для испытания электропневмотормозов при текущем ремонте П-ЭПТ-2; 11 - участок ремонта и обслуживания внутреннего оборудования вагонов;

12 – сварочный аппарат

Рисунок 2.2 – Схема Генерального плана ВЧ-6

На балансе ВЧ-6 по состоянию на 15.02.2016 года находится 255 вагонов следующих типов и сроков службы, таблица 2.1.

Таблица 2.1 – Пассажирские вагоны, состоящие на балансе ВЧ-6

Тип вагона Количество вагонов, имеющих срок службы Д Всего

всего

вагонов

менее

5 лет от 5 до

10 лет от 11 до

20 лет от 21 до

28 лет свыше

28 лет

1 2 3 4 5 6 7

СВ 3 8 12 23

Жестко – открытые 40 15 34 37 126

Вагоны - буфеты 4 4 8

Жестко – купированные 2 16 58 3 79

Вагоны - рестораны 1 9 10

МО 2 1 3

Багажные и почтово- багажные 6 6

Итого: 42 36 111 66 255

Из имеющихся на балансе вагонов формируются следующие поезда, таблица 2.2.

Таблица 2.2 – Формирование пассажирских поездов по ВЧ-6

Направление № поезда Количество групп

вагонов Сезонность

1 2 3 4

Котлас-Москва-Воркута-Москва-Котлас 319/320 8 Круглогодично

Котлас-Москва-Лабытнанги-Москва-Котлас Прицепная группа 7 Зимний

Котлас-С.Петербург-Воркута-С.Петербург-Котлас 387/388 4 Круглогодично

Котлас-С.Петербург 491/492 4 Летний

Котлас-Киров 921/922 1 Круглогодично

Котлас-Сольвычегодск-Котлас-Кизема-Котлас 5402/7487 1 Круглогодично

Котлас-Урдома 7494/7493 1 Круглогодично

Котлас-Пинюг 6601/6602 1 Круглогодично

Котлас-Урдома 7492/7493 1 Круглогодично

Котлас-Кизема 6605/6606 2 Круглогодично

Кулой-Кизема 2 Круглогодично

Кулой-Коноша 2 Круглогодично

Кулой-Вересово 1 Круглогодично

Продолжение таблицы 2.2

1 2 3 4

Котлас-Лабытнанги-Адлер-Котлас 1 Летний

Котлас-Лабытнанги-Симферополь-Котлас 1 Летний

Котлас-Лабытнанги-Новороссийск-Котлас 1 Летний

Таблица 2.2 – Формирование пассажирских поездов по ВЧ-6

Направление № поезда Количество групп

вагонов Сезонность

1 2 3 4

Котлас-Москва-Воркута-Москва-Котлас 319/320 8 Круглогодично

Котлас-Москва-Лабытнанги-Москва-Котлас Прицепная группа 7 Зимний

Котлас-С.Петербург-Воркута-С.Петербург-Котлас 387/388 4 Круглогодично

Котлас-С.Петербург 491/492 4 Летний

Котлас-Киров 921/922 1 Круглогодично

Котлас-Сольвычегодск-Котлас-Кизема-Котлас 5402/7487 1 Круглогодично

Котлас-Урдома 7494/7493 1 Круглогодично

Котлас-Пинюг 6601/6602 1 Круглогодично

Котлас-Урдома 7492/7493 1 Круглогодично

Котлас-Кизема 6605/6606 2 Круглогодично

Кулой-Кизема 2 Круглогодично

Кулой-Коноша 2 Круглогодично

Кулой-Вересово 1 Круглогодично

Продолжение таблицы 2.2

1 2 3 4

Котлас-Лабытнанги-Адлер-Котлас 1 Летний

Котлас-Лабытнанги-Симферополь-Котлас 1 Летний

Котлас-Лабытнанги-Новороссийск-Котлас 1 Летний

На приближении к ПТО ВЧ-6 установлены 3 прибора системы автоматического контроля технического состояния подвижного состава на ходу поезда «КТСМ-01Д» по станциям Ядриха, Пырский и «КТСМ-02» по ст. Савватия. Станционная (сигнализирующая и регистрирующая) аппаратура системы «КТСМ-01Д и 02» расположена в помещении ЦПК и связана кабельной линией связи с перегонным (напольным) оборудованием на станциях Савватия, Ядриха, Пырский. Получаемые аппаратурой приема сведения включают информацию о наличии в поезде греющихся букс вагонов, заторможенных колёсных пар с указанием порядкового номера вагона, стороны по ходу движения, порядкового номера аварийной колёсной пары, уровня нагрева всех букс вагона, количества осей в вагоне, типа подвижной единицы, теплового уровня шкива пассажирского вагона. Кроме этого передаются сведения о проконтролированном поезде и диагностической информация о работоспособности системы.

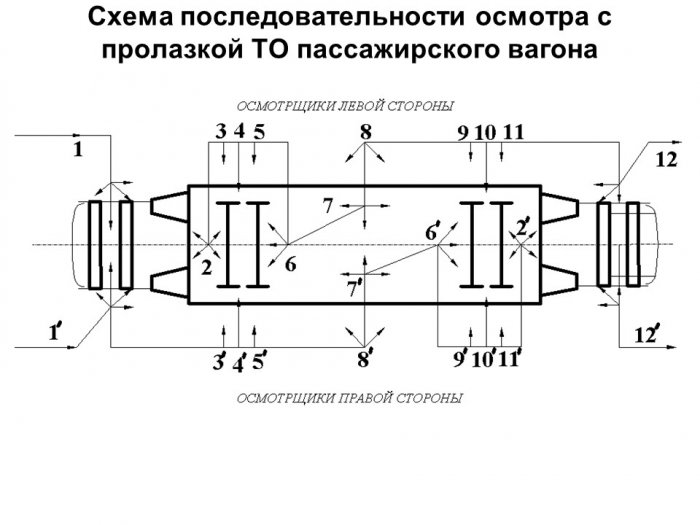

Схема гарантийных участков ответственности ОРВ за ТО с пролазкой и полное опробование тормозов у транзитных пассажирских поездов для ПТО Котлас-Южный представлены на рисунке 2.3.

Рисунок 2.3 - Схема гарантийных участков ответственности ОРВ за ТО с пролазкой и полное опробование тормозов у транзитных пассажирских поездов для ПТО Котлас-Южный

Схема гарантийных участков ответственности ОРВ за ТО с пролазкой и полное опробование тормозов у транзитных пассажирских поездов для ПТО Котлас-Южный представлены на рисунке 2.3.

Рисунок 2.3 - Схема гарантийных участков ответственности ОРВ за ТО с пролазкой и полное опробование тормозов у транзитных пассажирских поездов для ПТО Котлас-Южный

Нормы времени на техническую подготовку пассажирских вагонов в рейс в пункте формирования ВЧ-6 показаны в таблице 2.3.

Таблица 2.3 - Нормы времени на техническую подготовку пассажирских вагонов в рейс

Вид

поезда Время нахождения в пути следования в один конец,

суток Время на подготовку состава, ч.

В пункте формирования В пункте оборота

Общее В том числе на техническую подготовку Общее В том числе на техническую подготовку

Дальний свыше 5

от 3 до 5

до 3 9,5

7,5

7,5 7,5

5,5

5,5 7,5

5,5

3,5 5,5

3,5

2,0

Местный --- 5,5 3,5 2,5 1,0

Пригородный --- 4,5 3,0 --- ---

Таблица 2.3 - Нормы времени на техническую подготовку пассажирских вагонов в рейс

Вид

поезда Время нахождения в пути следования в один конец,

суток Время на подготовку состава, ч.

В пункте формирования В пункте оборота

Общее В том числе на техническую подготовку Общее В том числе на техническую подготовку

Дальний свыше 5

от 3 до 5

до 3 9,5

7,5

7,5 7,5

5,5

5,5 7,5

5,5

3,5 5,5

3,5

2,0

Местный --- 5,5 3,5 2,5 1,0

Пригородный --- 4,5 3,0 --- ---

ТО-1 проводят в пунктах формирования и оборота перед постановкой вагона в рейс. В сутках проведения технического обслуживания в объёмах ТО-2, ТО-3 и постановки вагона в рейс техническое обслуживание в объёме ТО-1 не проводится. По прибытию поездов формирования ВЧ-6 по окончании рейса на станцию Котлас-Южный осмотр составов «с ходу» производится на приёмо – отправочных путях станции работниками ПТО. ОРВ смены ПТО наносят меловую разметку по выявленным, при осмотре с пролазкой, неисправностям.

ТО-1 пассажирских вагонов поездов своего формирования и прицепных вагонов производится перед каждым отправлением в рейс на путях станции Котлас-Южный, согласно установленных Нормативных Документов. Исполнители работ несут ответственность по кругу своих обязанностей за техническое состояние вагонов, прошедших техническое обслуживание на протяжении всего рейса.

Состав, передаваемый с путей № 7-12 на пути отправления станции для посадки пассажиров, работники ПТО осматривают при осаживании состава на путь отправления «сходу» для выявления в ходовых частях, автотормозах, ударно-тяговых приборах и приводах подвагонных генераторов возможные неисправности. Старший осмотрщик ПТО, убедившись у дежурного по парку о наличии записи в книге предъявления вагонов к техническому обслуживанию формы ВУ-14 о признании пассажирских вагонов годными к безопасному проследованию, порядком, установленным технологическим процессом ПТО. Работники ПТО, проводившие полное опробование тормозов, несут ответственность за обеспеченность поезда тормозами и исправное их действие до ПТО следующей станции. При прицепке вагонов в поезд на путях отправления станции (без технического обслуживания работниками ВЧ-6 АО «ФПК»), техническое обслуживание, согласно технологического процесса ПТО, производят работники ВЧДЭ-13 с записью в журнал ВУ-14, находящийся у дежурного по парку.

Работники ВЧ-6 обеспечивают выполнение по качеству технического обслуживания в объёме ТО-1 по внутреннему, электрооборудованию, ходовых частей, автосцепного, автотормозного оборудования состава поездов дальнего следования от пункта формирования до пункта оборота и от пункта оборота до пункта расформирования. Работники ВЧ-6 несут ответственность за безопасное проследование вагонов в технически исправном состоянии в составах пассажирских поездов в пределах гарантийного участка. Так же несут ответственность за исправную работу узлов автотормозного оборудования. Гарантийным участком для пассажирских поездов является маршрут следования от пункта формирования поезда до пункта оборота и обратно до конечного пункта расформирования (назначения) поезда. Если в пункте оборота подготовка состава в рейс работниками АО «ФПК» не производится, полным маршрутом следования является маршрут от станции отправления до станции назначения.

Составы, передающиеся для технического обслуживания, с указанием производственного участка, со стороны стрелочного перевода, в соответствии с Инструкцией по сигнализации, местной Инструкцией по ограждению подвижного состава и ТРА ст. Котлас-Южный.

Ограждение состава в парке ПТО производится оператором ПТО по заявке (по громкоговорящей или радиосвязи), старших осмотрщиков-ремонтников участков эксплуатации ВЧ-6 и лиц ответственных за технику безопасности по смене, с записью в журнале (время ограждения, какой участок запросил).

При техническом обслуживании в объёме ТО-2 производят работы, выполняемые при ТО-1 и дополнительные работы. Работы по сезонному техническому обслуживанию вагонов (ТО-2) производят согласно установленных Нормативных Документов:

- перед началом летних перевозок с 15.03 по 25.05;

- перед началом зимних перевозок с 05.09 по 31.10.

Для производства ТО-2 приказом начальника ВЧ-6 создаются бригады по ревизии автотормозного оборудования, буксовых узлов с назначением руководителей бригад из числа ОРВ ПТО, участка ремонта и обслуживания электрооборудования вагонов и участка ремонта и обслуживания внутреннего оборудования вагонов. После проведения ТО-2 на крышках буксовых узлов, на тормозных цилиндрах ставятся трафареты (РБ месяц, год) и (РТ месяц, год). Результаты ревизии заносятся в журналы формы ВУ-68 и ВУ-92 соответственно.

При производстве сезонного технического обслуживания (ТО-2) каждый вагон должен быть комиссионно осмотрен и принят для работы на предстоящий (зимний или летний) период с оформлением акта. Состав комиссии определяется приказом начальника ВЧ-6 перед началом сезонного технического обслуживания вагонов. Регистрация вагонов, которые прошли весеннее или осеннее техническое обслуживание, производится в журналах: формы ВУ-68, ВУ-92, «Учёта производства технического обслуживания пассажирских вагонов (ТО-2)».

При проведении сезонной подготовки пассажирских вагонов перед началом летних и зимних перевозок пассажиров (ТО-2) производить осмотр на предмет наличия трещин в элементах тележек, предохранительных и крепительных устройств и балок подвагонного оборудования, листе усиления между концевой и хребтовой балками рамы вагона, рамы климатической установки МАБ-2. Результаты осмотров фиксировать в дополнительных графах журнала учёта производства технического обслуживания пассажирских вагонов (ТО-2), с росписью конкретного исполнителя за выполненный осмотр.

В случае совпадения срока проведения ТО-3 со сроками проведения ТО-2 выполняется ТО-3 с проведением работ, связанных с подготовкой вагонов к эксплуатации в летний или зимний период.

В случае достижения предельного пробега или наступления срока проведения ТО-3 менее чем за два месяца до наступления срока проведения планового ремонта, вагон может быть направлен в плановый ремонт.

В случае достижения предельного пробега или наступления срока проведения ДР вагона за 6 месяцев до наступления срока проведения капитального ремонта, вагон направляется в капитальный ремонт. Для вагонов, оборудованных деталями повышенного ресурса, устанавливают норматив пробега между:

- ДР – при достижении пробега 500 тыс. км, но не более трёх лет;

- ТО-3 – при достижении пробега 250 тыс. км, но не более 12 месяцев.

Текущий ремонт с отцепкой вагона (ТОР) приписки ВЧ-6 от состава (при обнаружении неисправного вагона в парке) производится в пункте формирования на позиции текущего отцепочного ремонта, расположенной на 3 пути ВЧДР-12, оснащенной электродомкратами.

Ключи от шкафа для запасных частей, поста опробования тормозов на позиции ТОР, от пульта управления козлового крана хранятся в помещении ПТО (на 1 этаже). По окончании работ по информации мастера либо старшего смены ПТО в книге номерного учёта наличия и ремонта неисправных вагонов пассажирского парка (ВУ-30) мастер ПТО производит запись с указанием вида работ, время начала и окончания работ.

Устранение неисправностей вагонов в транзитных поездах, выписка формы ВУ-23, проведение текущего отцепочного ремонта вагонов в транзитных поездах производятся силами ВЧ-6.

В случае необходимости проведения ТОР с подъёмкой вагонов в составе транзитного поезда, оператор ПТО или по громкоговорящей парковой связи даёт заявку ДС о выделении маневрового локомотива с последующей выдачей уведомления формы ВУ-23 ДСПП станции, информацию работникам ПТО ВЧ-6, причастным работникам ВЧДР-12 о срочном освобождении электродомкратов на позиции текущего отцепочного ремонта.

При обнаружении неисправностей колёсных пар, требующих их замену при техническом обслуживании на путях ВЧ-6 (либо при получении информации о таких неисправностях от ПТО), производится замена неисправной колёсной пары на позиции ТОР, старший осмотрщик по радиосвязи даёт заявку через оператора ПТО ДСП для работ по замене колёсных пар выделяется маневровый локомотив работающий на путях ВЧДР-12. До подхода маневрового локомотива ОРВ производят осмотр видимой части всех колёс неисправного вагона и выполняют подготовительные работы для смены колёсной пары. Вручение уведомления формы ВУ-23 дежурному по пассажирскому парку означает, что можно приступать к маневрам по отцепке неисправного вагона. Для окончательного осмотра поверхности катания колёс производят протяжку. Руководит протяжкой вагона старший ОРВ через составителя вагонов. Решение по устранению неисправностей, обнаруженных при протяжке вагона и осмотре колесных пар, принимает старший смены ПТО. Старший смены ПТО ВЧ-6 через оператора ПТО у ДСП запрашивает подачу неисправного вагона на позицию ТОР. После постановки вагона на домкраты старший смены ПТО вызывает работника участка ремонта и обслуживания электрооборудования вагонов, производит ограждение пути текущего отцепочного ремонта, проверяет правильность постановки вагона на домкраты.

В целях недопущения выпуска в эксплуатацию вагонов с неисправностями после прохождения плановых видов ремонта и ТО-3, в ВЧ-6 издан приказ «О назначении комиссии при ВЧ-6 о приёмке вагонов, прошедших плановые виды ремонта». Приёмку вагонов из плановых видов ремонта производит комиссия в следующем составе:

- начальник ВЧ-6 (общее руководство при приёмке вагонов с ремонта) - председатель комиссии;

- заместитель начальника ВЧ-6 (общее руководство при приёмке вагонов с ремонта) - заместитель председателя комиссии.

Члены комиссии:

- мастер ПТО (ответственный за приёмку ходовых частей, автотормозного и автосцепного оборудования вагонов, составление актов, ответственный за приёмку тормозного оборудования, проверку пылеулавливающих сеточек).

- мастер участка ремонта и обслуживания внутреннего оборудования вагонов (ответственный за приёмку внутреннего оборудования вагонов, состояния кузовов вагонов);

- технолог по работе с ООО «Трансремком» (ответственный за приёмку электронного, электрического, холодильного и радиооборудования);

- бригадир участка ремонта и обслуживания электрооборудования вагонов (ответственный за приёмку редукторов, приводов генератора);

- бригадир участка экипировки (ответственный за приёмку внутреннего и наружного состояния вагонов);

- заместитель начальника - начальник резерва проводников (ответственный за эстетический вид и внутреннее оформление вагонов);

- представитель Сольвычегодского филиала ФГУЗ «Федеральный центр гигиены и эпидемиологии по ж.д. транспорту»;

- представитель Котласского отряда ведомственной охраны структурного подразделения - филиала ФГП ВО ЖДТ РФ на Северной ФПК.

На период отсутствия председателя или члена комиссии его обязанности исполняет лицо его замещающее. Диспетчер ВЧ-6, при поступлении вагона из ремонта, своевременно сообщает об этом председателю комиссии и согласовывает время приёмки вагона, извещает членов комиссии о назначении времени приемки. Срок приёмки вагона не более 24 часов, с момента прибытия на ст. Котлас-Южный.

На вагоны, состояние которых комиссией признано неудовлетворительным, составляется акт–рекламация, выписывается уведомление формы ВУ-23, информируется Северный ФПКФ, завод, депо, производивший плановый вид ремонта, начальник вагонного депо (заместитель начальника вагонного депо по ремонту).

На основании заключения комиссии, председателем принимается решение об эксплуатации вагона, либо направление в повторный ремонт, для устранения нарушений.

В случае выявления скрытых неисправностей в период гарантийного срока эксплуатации, комиссия определяет возможность обнаружения данной неисправности при приёмке вагона из ремонта, принимает решение о направлении вагона в повторный ремонт или вызова представителей.

Штатное расписание работников участков эксплуатации ПТО ВЧ-6 (на 01.02.2016 г) представлено в таблицах 2.4 – 2.7.

Таблица 2.4 - Пункт технического обслуживания пассажирских вагонов

Наименование должностей Количество штатных единиц

Мастер участка производства 1

Старший осмотрщик – ремонтник вагонов 2

Осмотрщик-ремонтник вагонов 2

Слесарь по ремонту подвижного состава 5

Итого 10

ТО-1 пассажирских вагонов поездов своего формирования и прицепных вагонов производится перед каждым отправлением в рейс на путях станции Котлас-Южный, согласно установленных Нормативных Документов. Исполнители работ несут ответственность по кругу своих обязанностей за техническое состояние вагонов, прошедших техническое обслуживание на протяжении всего рейса.

Состав, передаваемый с путей № 7-12 на пути отправления станции для посадки пассажиров, работники ПТО осматривают при осаживании состава на путь отправления «сходу» для выявления в ходовых частях, автотормозах, ударно-тяговых приборах и приводах подвагонных генераторов возможные неисправности. Старший осмотрщик ПТО, убедившись у дежурного по парку о наличии записи в книге предъявления вагонов к техническому обслуживанию формы ВУ-14 о признании пассажирских вагонов годными к безопасному проследованию, порядком, установленным технологическим процессом ПТО. Работники ПТО, проводившие полное опробование тормозов, несут ответственность за обеспеченность поезда тормозами и исправное их действие до ПТО следующей станции. При прицепке вагонов в поезд на путях отправления станции (без технического обслуживания работниками ВЧ-6 АО «ФПК»), техническое обслуживание, согласно технологического процесса ПТО, производят работники ВЧДЭ-13 с записью в журнал ВУ-14, находящийся у дежурного по парку.

Работники ВЧ-6 обеспечивают выполнение по качеству технического обслуживания в объёме ТО-1 по внутреннему, электрооборудованию, ходовых частей, автосцепного, автотормозного оборудования состава поездов дальнего следования от пункта формирования до пункта оборота и от пункта оборота до пункта расформирования. Работники ВЧ-6 несут ответственность за безопасное проследование вагонов в технически исправном состоянии в составах пассажирских поездов в пределах гарантийного участка. Так же несут ответственность за исправную работу узлов автотормозного оборудования. Гарантийным участком для пассажирских поездов является маршрут следования от пункта формирования поезда до пункта оборота и обратно до конечного пункта расформирования (назначения) поезда. Если в пункте оборота подготовка состава в рейс работниками АО «ФПК» не производится, полным маршрутом следования является маршрут от станции отправления до станции назначения.

Составы, передающиеся для технического обслуживания, с указанием производственного участка, со стороны стрелочного перевода, в соответствии с Инструкцией по сигнализации, местной Инструкцией по ограждению подвижного состава и ТРА ст. Котлас-Южный.

Ограждение состава в парке ПТО производится оператором ПТО по заявке (по громкоговорящей или радиосвязи), старших осмотрщиков-ремонтников участков эксплуатации ВЧ-6 и лиц ответственных за технику безопасности по смене, с записью в журнале (время ограждения, какой участок запросил).

При техническом обслуживании в объёме ТО-2 производят работы, выполняемые при ТО-1 и дополнительные работы. Работы по сезонному техническому обслуживанию вагонов (ТО-2) производят согласно установленных Нормативных Документов:

- перед началом летних перевозок с 15.03 по 25.05;

- перед началом зимних перевозок с 05.09 по 31.10.

Для производства ТО-2 приказом начальника ВЧ-6 создаются бригады по ревизии автотормозного оборудования, буксовых узлов с назначением руководителей бригад из числа ОРВ ПТО, участка ремонта и обслуживания электрооборудования вагонов и участка ремонта и обслуживания внутреннего оборудования вагонов. После проведения ТО-2 на крышках буксовых узлов, на тормозных цилиндрах ставятся трафареты (РБ месяц, год) и (РТ месяц, год). Результаты ревизии заносятся в журналы формы ВУ-68 и ВУ-92 соответственно.

При производстве сезонного технического обслуживания (ТО-2) каждый вагон должен быть комиссионно осмотрен и принят для работы на предстоящий (зимний или летний) период с оформлением акта. Состав комиссии определяется приказом начальника ВЧ-6 перед началом сезонного технического обслуживания вагонов. Регистрация вагонов, которые прошли весеннее или осеннее техническое обслуживание, производится в журналах: формы ВУ-68, ВУ-92, «Учёта производства технического обслуживания пассажирских вагонов (ТО-2)».

При проведении сезонной подготовки пассажирских вагонов перед началом летних и зимних перевозок пассажиров (ТО-2) производить осмотр на предмет наличия трещин в элементах тележек, предохранительных и крепительных устройств и балок подвагонного оборудования, листе усиления между концевой и хребтовой балками рамы вагона, рамы климатической установки МАБ-2. Результаты осмотров фиксировать в дополнительных графах журнала учёта производства технического обслуживания пассажирских вагонов (ТО-2), с росписью конкретного исполнителя за выполненный осмотр.

В случае совпадения срока проведения ТО-3 со сроками проведения ТО-2 выполняется ТО-3 с проведением работ, связанных с подготовкой вагонов к эксплуатации в летний или зимний период.

В случае достижения предельного пробега или наступления срока проведения ТО-3 менее чем за два месяца до наступления срока проведения планового ремонта, вагон может быть направлен в плановый ремонт.

В случае достижения предельного пробега или наступления срока проведения ДР вагона за 6 месяцев до наступления срока проведения капитального ремонта, вагон направляется в капитальный ремонт. Для вагонов, оборудованных деталями повышенного ресурса, устанавливают норматив пробега между:

- ДР – при достижении пробега 500 тыс. км, но не более трёх лет;

- ТО-3 – при достижении пробега 250 тыс. км, но не более 12 месяцев.

Текущий ремонт с отцепкой вагона (ТОР) приписки ВЧ-6 от состава (при обнаружении неисправного вагона в парке) производится в пункте формирования на позиции текущего отцепочного ремонта, расположенной на 3 пути ВЧДР-12, оснащенной электродомкратами.

Ключи от шкафа для запасных частей, поста опробования тормозов на позиции ТОР, от пульта управления козлового крана хранятся в помещении ПТО (на 1 этаже). По окончании работ по информации мастера либо старшего смены ПТО в книге номерного учёта наличия и ремонта неисправных вагонов пассажирского парка (ВУ-30) мастер ПТО производит запись с указанием вида работ, время начала и окончания работ.

Устранение неисправностей вагонов в транзитных поездах, выписка формы ВУ-23, проведение текущего отцепочного ремонта вагонов в транзитных поездах производятся силами ВЧ-6.

В случае необходимости проведения ТОР с подъёмкой вагонов в составе транзитного поезда, оператор ПТО или по громкоговорящей парковой связи даёт заявку ДС о выделении маневрового локомотива с последующей выдачей уведомления формы ВУ-23 ДСПП станции, информацию работникам ПТО ВЧ-6, причастным работникам ВЧДР-12 о срочном освобождении электродомкратов на позиции текущего отцепочного ремонта.

При обнаружении неисправностей колёсных пар, требующих их замену при техническом обслуживании на путях ВЧ-6 (либо при получении информации о таких неисправностях от ПТО), производится замена неисправной колёсной пары на позиции ТОР, старший осмотрщик по радиосвязи даёт заявку через оператора ПТО ДСП для работ по замене колёсных пар выделяется маневровый локомотив работающий на путях ВЧДР-12. До подхода маневрового локомотива ОРВ производят осмотр видимой части всех колёс неисправного вагона и выполняют подготовительные работы для смены колёсной пары. Вручение уведомления формы ВУ-23 дежурному по пассажирскому парку означает, что можно приступать к маневрам по отцепке неисправного вагона. Для окончательного осмотра поверхности катания колёс производят протяжку. Руководит протяжкой вагона старший ОРВ через составителя вагонов. Решение по устранению неисправностей, обнаруженных при протяжке вагона и осмотре колесных пар, принимает старший смены ПТО. Старший смены ПТО ВЧ-6 через оператора ПТО у ДСП запрашивает подачу неисправного вагона на позицию ТОР. После постановки вагона на домкраты старший смены ПТО вызывает работника участка ремонта и обслуживания электрооборудования вагонов, производит ограждение пути текущего отцепочного ремонта, проверяет правильность постановки вагона на домкраты.

В целях недопущения выпуска в эксплуатацию вагонов с неисправностями после прохождения плановых видов ремонта и ТО-3, в ВЧ-6 издан приказ «О назначении комиссии при ВЧ-6 о приёмке вагонов, прошедших плановые виды ремонта». Приёмку вагонов из плановых видов ремонта производит комиссия в следующем составе:

- начальник ВЧ-6 (общее руководство при приёмке вагонов с ремонта) - председатель комиссии;

- заместитель начальника ВЧ-6 (общее руководство при приёмке вагонов с ремонта) - заместитель председателя комиссии.

Члены комиссии:

- мастер ПТО (ответственный за приёмку ходовых частей, автотормозного и автосцепного оборудования вагонов, составление актов, ответственный за приёмку тормозного оборудования, проверку пылеулавливающих сеточек).

- мастер участка ремонта и обслуживания внутреннего оборудования вагонов (ответственный за приёмку внутреннего оборудования вагонов, состояния кузовов вагонов);

- технолог по работе с ООО «Трансремком» (ответственный за приёмку электронного, электрического, холодильного и радиооборудования);

- бригадир участка ремонта и обслуживания электрооборудования вагонов (ответственный за приёмку редукторов, приводов генератора);

- бригадир участка экипировки (ответственный за приёмку внутреннего и наружного состояния вагонов);

- заместитель начальника - начальник резерва проводников (ответственный за эстетический вид и внутреннее оформление вагонов);

- представитель Сольвычегодского филиала ФГУЗ «Федеральный центр гигиены и эпидемиологии по ж.д. транспорту»;

- представитель Котласского отряда ведомственной охраны структурного подразделения - филиала ФГП ВО ЖДТ РФ на Северной ФПК.

На период отсутствия председателя или члена комиссии его обязанности исполняет лицо его замещающее. Диспетчер ВЧ-6, при поступлении вагона из ремонта, своевременно сообщает об этом председателю комиссии и согласовывает время приёмки вагона, извещает членов комиссии о назначении времени приемки. Срок приёмки вагона не более 24 часов, с момента прибытия на ст. Котлас-Южный.

На вагоны, состояние которых комиссией признано неудовлетворительным, составляется акт–рекламация, выписывается уведомление формы ВУ-23, информируется Северный ФПКФ, завод, депо, производивший плановый вид ремонта, начальник вагонного депо (заместитель начальника вагонного депо по ремонту).

На основании заключения комиссии, председателем принимается решение об эксплуатации вагона, либо направление в повторный ремонт, для устранения нарушений.

В случае выявления скрытых неисправностей в период гарантийного срока эксплуатации, комиссия определяет возможность обнаружения данной неисправности при приёмке вагона из ремонта, принимает решение о направлении вагона в повторный ремонт или вызова представителей.

Штатное расписание работников участков эксплуатации ПТО ВЧ-6 (на 01.02.2016 г) представлено в таблицах 2.4 – 2.7.

Таблица 2.4 - Пункт технического обслуживания пассажирских вагонов

Наименование должностей Количество штатных единиц

Мастер участка производства 1

Старший осмотрщик – ремонтник вагонов 2

Осмотрщик-ремонтник вагонов 2

Слесарь по ремонту подвижного состава 5

Итого 10

Количество работников ПТО, работающих в смену: старший осмотрщик – ремонтник вагонов (1 человек); Осмотрщик – ремонтник вагонов (1 человек); слесарь по ремонту подвижного состава (2 человека).

Старшие ОРВ, ОРВ, слесаря по ремонту подвижного состава работают по графику, утверждённому начальником ВЧ-6, два дня по 11 часов, затем два дня – отдых.

Таблица 2.5 - Участок ремонта и обслуживания внутреннего оборудования пассажирских вагонов ПТО ВЧ-6

Наименование должностей Количество штатных единиц

1 2

Мастер участка производства 1

Бригадир 1

Осмотрщик-ремонтник вагонов 3

Слесарь по ремонту подвижного состава 10

Столяр 1

Маляр 1

Итого 17

Старшие ОРВ, ОРВ, слесаря по ремонту подвижного состава работают по графику, утверждённому начальником ВЧ-6, два дня по 11 часов, затем два дня – отдых.

Таблица 2.5 - Участок ремонта и обслуживания внутреннего оборудования пассажирских вагонов ПТО ВЧ-6

Наименование должностей Количество штатных единиц

1 2

Мастер участка производства 1

Бригадир 1

Осмотрщик-ремонтник вагонов 3

Слесарь по ремонту подвижного состава 10

Столяр 1

Маляр 1

Итого 17

Таблица 2.6 - Участок ремонта и обслуживания электрооборудования пассажирских вагонов

Наименование должностей Количество штатных единиц

Бригадир 1

Осмотрщик-ремонтник вагонов 4

Итого 5

Таблица 2.7 - Участок текущего отцепочного ремонта ПТО

Наименование должностей Количество штатных единиц

Мастер участка производства 1

Слесарь по ремонту подвижного состава 4

Итого 5

Наименование должностей Количество штатных единиц

Мастер участка производства 1

Слесарь по ремонту подвижного состава 4

Итого 5

Из сведений таблиц 2.4 – 2.7 составляем таблицу 2.8 – общей численности ПТО ВЧ-6.

Таблица 2.8 - Общей численность работников ПТО ВЧ-6

Наименование должностей Количество штатных единиц

Мастер участка производства 3

Бригадир 2

Старший осмотрщик – ремонтник вагонов 2

Осмотрщик-ремонтник вагонов 9

Слесарь по ремонту подвижного состава 19

Столяр 1

Маляр 1

Итого 37

Таблица 2.8 - Общей численность работников ПТО ВЧ-6

Наименование должностей Количество штатных единиц

Мастер участка производства 3

Бригадир 2

Старший осмотрщик – ремонтник вагонов 2

Осмотрщик-ремонтник вагонов 9

Слесарь по ремонту подвижного состава 19

Столяр 1

Маляр 1

Итого 37

Основное технологическое оборудование ПТО, участка ремонта и обслуживания внутреннего оборудования, участка ремонта и обслуживания электрооборудования пассажирских вагонов и ТОР по результатам обследования ВЧ-6 представлено в таблице 2.9.

Таблица 2.9 - Основное технологическое оборудование ПТО, участка ремонта и обслуживания внутреннего оборудования, участка ремонта и обслуживания электрооборудования пассажирских вагонов и ТОР

№ п/п Технологическая операция Наименование Обозначение, тип, разработчик Изготовитель Место расположения

1 2 3 4 5 6

1. Подъем кузова Универсальная домкратная

установка УДС-160 АО «Кубаньжелдормаш»

г. Армавир Позиция ТОР

2. Перестановка тележки, снятие, постановка автосцепки, буферных комплектов Кран козловой электрический (Q=5т),

комплект

грузозахватных

приспособлений ККТ-5 ООО «КранСервис

Плюс»

г. Вологда Позиция ТОР

3. Испытание работоспособности ЭПТ, АТ Устройство измерения параметров тормозных систем пассажирских составов внедряемая

УЗОТ-П ЗАО НПП «ТОРМО»

г. Екатеринбург Междупутье 7-8, 8-9,

10-11 путей

4. Испытание работоспособности ЭПТ, АТ Прибор для испытания электро-пневмотормозов при текущем ремонте П-ЭПТ-2 ПКБ ЦВ

г. Москва Позиция ТР (ТОР)

№ п/п Технологическая операция Наименование Обозначение, тип, разработчик Изготовитель Место расположения

1 2 3 4 5 6

1. Подъем кузова Универсальная домкратная

установка УДС-160 АО «Кубаньжелдормаш»

г. Армавир Позиция ТОР

2. Перестановка тележки, снятие, постановка автосцепки, буферных комплектов Кран козловой электрический (Q=5т),

комплект

грузозахватных

приспособлений ККТ-5 ООО «КранСервис

Плюс»

г. Вологда Позиция ТОР

3. Испытание работоспособности ЭПТ, АТ Устройство измерения параметров тормозных систем пассажирских составов внедряемая

УЗОТ-П ЗАО НПП «ТОРМО»

г. Екатеринбург Междупутье 7-8, 8-9,

10-11 путей

4. Испытание работоспособности ЭПТ, АТ Прибор для испытания электро-пневмотормозов при текущем ремонте П-ЭПТ-2 ПКБ ЦВ

г. Москва Позиция ТР (ТОР)

5. Испытание работоспособности ЭПТ, АТ Прибор для испытания ЭПТ П-ЭПТ-2 ПКБ ЦВ

г. Москва Междупутье

7-го и 8-го путей (ПОТ-2)

6. Испытание работоспособности ЭПТ, АТ Прибор для испытания ЭПТ П-ЭПТ-2 ПКБ ЦВ

г. Москва Междупутье

7-го и 8-го путей (ПОТ-4)

7. Ремонт вагонных деталей Станок

точильно-шлифовальный 255

ПТУ №20

г. Котлас

Участок ремонта и обслуживания внутреннего оборудования вагонов

8. Ремонт вагонных деталей Сварочный аппарат Междупутье

7-го и 8-го путей

г. Москва Междупутье

7-го и 8-го путей (ПОТ-2)

6. Испытание работоспособности ЭПТ, АТ Прибор для испытания ЭПТ П-ЭПТ-2 ПКБ ЦВ

г. Москва Междупутье

7-го и 8-го путей (ПОТ-4)

7. Ремонт вагонных деталей Станок

точильно-шлифовальный 255

ПТУ №20

г. Котлас

Участок ремонта и обслуживания внутреннего оборудования вагонов

8. Ремонт вагонных деталей Сварочный аппарат Междупутье

7-го и 8-го путей

Продолжение таблицы 2.9

1 2 3 4 5 6

9. Ремонт вагонных деталей Сварочный аппарат Междупутье

10-го и 11-го путей

10. Ремонт вагонных деталей Станок настольно-сверлильный НС-12А

ТУ № 6

г. Рыбинск Участок ремонта и обслуживания внутреннего оборудования вагонов

11. Зачистка сварных швов Шлифовальная машина для зачистки сварных швов ПШМ-150/S150Z66 Шанхайский завод пневматического инструмента ПТО

12. Вытяжка клиновых ремней приводов вагонных генераторов ТК – 2, ТК – 3, ТРКП Стенд для подбора по длине клиновых ремней приводов вагонных генераторов

ТРКП, ТК-2,

ТК – 3. ВЧ - 6 ВЧ - 6 Эл. участок

13. Вытяжка и подбор клиновых ремней приводов вагонных генераторов ТК – 2, ТК – 3, ТРКП Стенд для вытяжки

клиновых ремней приводов вагонных генераторов

ТРКП, ТК-2,

ТК – 3. ВЧ - 6 ВЧ - 6 Эл. участок

1 2 3 4 5 6

9. Ремонт вагонных деталей Сварочный аппарат Междупутье

10-го и 11-го путей

10. Ремонт вагонных деталей Станок настольно-сверлильный НС-12А

ТУ № 6

г. Рыбинск Участок ремонта и обслуживания внутреннего оборудования вагонов

11. Зачистка сварных швов Шлифовальная машина для зачистки сварных швов ПШМ-150/S150Z66 Шанхайский завод пневматического инструмента ПТО

12. Вытяжка клиновых ремней приводов вагонных генераторов ТК – 2, ТК – 3, ТРКП Стенд для подбора по длине клиновых ремней приводов вагонных генераторов

ТРКП, ТК-2,

ТК – 3. ВЧ - 6 ВЧ - 6 Эл. участок

13. Вытяжка и подбор клиновых ремней приводов вагонных генераторов ТК – 2, ТК – 3, ТРКП Стенд для вытяжки

клиновых ремней приводов вагонных генераторов

ТРКП, ТК-2,

ТК – 3. ВЧ - 6 ВЧ - 6 Эл. участок

2.2 Расчёт нормативных показателей работы участка

Годовой фонд рабочего времени определяем из выражения:

Fр = (Дг – Двых – Дпр) × 8 – Дпп , (2.1)

где Дг – общее количество дней в году, (на 2016 год – 366 дней);

Двых – количество выходных (субботы и воскресения);

Дпр – количество праздничных дней в году, не попадающих на субботу и воскресенье;

Дпп – количество предпраздничных дней в году, не попадающих на субботы и воскресенья.

По формуле (2.1) рассчитываем годовой фонд рабочего времени на 2016 год:

Fр = (366 – 105– 14) · 8 – 2 = 1974 (ч/год).

Fр = (366 – 105– 14) · 8 – 2 = 1974 (ч/год).

Обеспеченность парков ПТО путями (при условии размещения на одном пути одного состава) рассчитывается по формуле:

(2.2)

где n - необходимое количество путей для парка;

N - фактический годовой объём обработки составов в парке,

(из анализа ПТО за 2016 г., N = 4218 сост/год, Т – время обработки состава в парке, Т = 0,85 ч;

F - годовой фонд рабочего времени ПТО, ч/год

F = Fр · m, (2.3)

где F – годовой фонд рабочего времени производственного участка, ч/год;

Fр – годовой фонд рабочего времени одного рабочего, (за 2016 год Fр = 1974 ч/год);

m – количество сменных контингентов производственных рабочих ПТО, m = 4.

По формуле (2.3):

F = 1974 · 4 = 7896 (ч/год).

По формуле (2.1):

Принимаем n = 1 путь.

Фактические трудоёмкости работ по ПТО рассчитываются по формуле:

(2.4)

(2.2)

где n - необходимое количество путей для парка;

N - фактический годовой объём обработки составов в парке,

(из анализа ПТО за 2016 г., N = 4218 сост/год, Т – время обработки состава в парке, Т = 0,85 ч;

F - годовой фонд рабочего времени ПТО, ч/год

F = Fр · m, (2.3)

где F – годовой фонд рабочего времени производственного участка, ч/год;

Fр – годовой фонд рабочего времени одного рабочего, (за 2016 год Fр = 1974 ч/год);

m – количество сменных контингентов производственных рабочих ПТО, m = 4.

По формуле (2.3):

F = 1974 · 4 = 7896 (ч/год).

По формуле (2.1):

Принимаем n = 1 путь.

Фактические трудоёмкости работ по ПТО рассчитываются по формуле:

(2.4)

где Н – трудоёмкость обслуживания составов в парке, чел ч/сост;

Кр – фактическое количество рабочих, занятых на обработке составов в парке, чел;

Fр – годовой фонд рабочего времени одного рабочего за предыдущий 2016 год, ч/год;

N – фактический за предыдущий календарный год годовой объём обработки составов в парке, сост/год.

Годовая производительность труда определяется по формуле:

(2.5)

где N – нормативный объём ТО вагонов на ПТО, Nф = 4218 ваг;

К – фактический контингент работающих, Кф = 37 чел.

Основные параметры ПТО ВЧ-6 показываем в таблице 2.10.

Кр – фактическое количество рабочих, занятых на обработке составов в парке, чел;

Fр – годовой фонд рабочего времени одного рабочего за предыдущий 2016 год, ч/год;

N – фактический за предыдущий календарный год годовой объём обработки составов в парке, сост/год.

Годовая производительность труда определяется по формуле:

(2.5)

где N – нормативный объём ТО вагонов на ПТО, Nф = 4218 ваг;

К – фактический контингент работающих, Кф = 37 чел.

Основные параметры ПТО ВЧ-6 показываем в таблице 2.10.

Таблица 2.10 - Основные технические показатели работы ПТО ВЧ-6

наименование показателей единицы

измерений фактические показатели

наименование показателей единицы

измерений фактические показатели

1 Производственная мощность

2 Простой вагонов на ПТО

3 Число смен в сутках

4 Продолжительность смены

5 Годовой фонд рабочего времени

6 Фронт работы ПТО

7 Количество производственных рабочих

8 Производительность труда ваг/год

ч

ч

ч

ч

путей

чел.

ваг/чел 4218

0,85

1

24

1974

1

37

114

2 Простой вагонов на ПТО

3 Число смен в сутках

4 Продолжительность смены

5 Годовой фонд рабочего времени

6 Фронт работы ПТО

7 Количество производственных рабочих

8 Производительность труда ваг/год

ч

ч

ч

ч

путей

чел.

ваг/чел 4218

0,85

1

24

1974

1

37

114

2.3 Выводы по обследованию ПТО ВЧ-6

По результатам технико – экономического обследования ПТО ВЧ-6, сделаны следующие выводы:

- рациональное использование трудовых ресурсов Пф = Пп, с учётом увеличения числа обслуживаемых вагонов на перспективу;

- путевое развитие позволяет увеличить количество составов, обслуживаемых в парке до 10000 вагонов;

- технологические процессы, разработанные ранее, не потеряли актуальности, их можно использовать в качестве основы при дальнейшем использовании.

С учётом выводов по технико-экономическому обследованию ПТО руководствуемся на перспективу уже существующей технологической схемой ТО. Внедряемое устройство УЗОТ-П позволит уменьшить трудоёмкость обрабатываемых составов на ПТО и повысить качество ТО.

- рациональное использование трудовых ресурсов Пф = Пп, с учётом увеличения числа обслуживаемых вагонов на перспективу;

- путевое развитие позволяет увеличить количество составов, обслуживаемых в парке до 10000 вагонов;

- технологические процессы, разработанные ранее, не потеряли актуальности, их можно использовать в качестве основы при дальнейшем использовании.

С учётом выводов по технико-экономическому обследованию ПТО руководствуемся на перспективу уже существующей технологической схемой ТО. Внедряемое устройство УЗОТ-П позволит уменьшить трудоёмкость обрабатываемых составов на ПТО и повысить качество ТО.

3 Детальная разработка ПТО

3.1 Описание конструкции пассажирских вагонов

Современный парк пассажирских вагонов отличается многообразием их типов и конструкций. Это обусловлено необходимостью удовлетворения различным требованиям перевозок: наибольшая провозная способность железных дорог и обеспечение комфорта пассажирам. Этими же факторами определяется сложность конструкций вагонов, оснащённых автоматическим тормозом, автоматической сцепкой, ходовыми частями, обеспечивающими движение с высокими скоростями, необходимой плавностью, малым сопротивлением и т. п. В зависимости от назначения вагоны оснащены также устройствами теплоизоляции, отопления, охлаждения, вентиляции, электрооборудования и др.

Пассажирский вагон, независимо от его типа, должен обеспечивать надёжную и безопасную эксплуатацию при движении поездов с наибольшими скоростями, малую себестоимость в изготовлении, экономичность в эксплуатации, согласованность с конструкций и параметрами пути, сооружений средств сигнализации и связи, ремонтных предприятий, определённый уровень комфортабельности, санитарных и эстетических норм.

Пассажирских вагоны состоят из четырёх основных узлов, имеющих определённое и одинаково важное функциональное значение. К этим узлам относятся кузова, ходовые части, ударно-тяговые приборы и автотормоза. Кузовом определяется тип конструкции вагона. Он предназначен для размещения пассажиров, от его конструктивного исполнения зависят определённые климатические условия в вагоне, комфорт и безопасность пассажиров, влияние на экологическую среду, в том числе и при аварийных ситуациях. На изготовление кузова приходится более половины всего расхода металла.

Рамы пассажирских вагонов бывают с хребтовой балкой и без неё.

У вагонов постройки Калининского вагоностроительного завода рама состоит из хребтовой балки, двух шкворневых, двух конце¬вых и средних поперечных балок. Хребтовая балка составлена из двух швеллеров № 30, связанных между собой накладками, диа¬фрагмами и др. Поперечные балки штампованные, имеют угловой профиль переменной высоты. Шкворневые балки коробчатого се¬чения сварены из стальных листов. Концевые балки состоят из двух швеллеров № 30, соединенных розеткой автосцепки и усиленных верхними и нижними листами с ребрами жёсткости.

В средней части рамы пассажирского вагона без хребтовой балки, нет продольных швеллеров. В пространстве между шкворневыми балками на поперечные балки 3 коробчатого сече¬ния уложены и приварены листы пола из гофрированной стали толщиной 2 мм. Каждая консольная часть рамы выполнена доста¬точно мощной, так как предназначена для передачи ударно-тяго¬вых усилий от автосцепки и упругих площадок или буферов на бо¬ковые стены. Она состоит из балок — короткой хребтовой 1, шкворневой 2, концевой 6 и лобовой 5, отделяющей тамбур от пассажирского помещения. Для придания раме жёсткости от шкворневой балки к хребтовой, лобовой и концевой балкам уста¬новлены раскосы 4.

На рисунке 3.1 показана рама ЦМВ без хребтовой балки

1 - короткая хребтовая балка; 2 - шкворневая балка; 3 - поперечная балка; 4 - раскосы; 5 - лобовая балка; 6 - концевая балка

Рисунок 3.1 - Рама ЦМВ без хребтовой балки

Рама и кузов цельнометаллических пассажирских представляют собой единую конструкцию, воспри¬нимающую все действующие на вагон нагрузки. Кузов состоит из рамы, пола, боковых и торцовых стен, крыши. Для повышения устойчивости боковых стен и крыши предусмотре¬ны поперечные и продольные элементы жёсткости — стойки, дуги, обвязки, продольные балки и гофры. Элементы кузова соединены сваркой.

Пассажирские вагоны длиной 23,6 м строятся с цельно¬металлическими кузовами двух основных типов — с хребтовой балкой, проходящей по всей длине рамы, и без хребтовой балки.

Кузов вагона с хребтовой балкой представляет собой тонко¬стенную несущую оболочку, состоящую из сваренных между собой каркаса и металлической обшивки. В боковых стенах имеются дверные проемы с подножками и оконные проёмы, в торцовых — дверной проем, люки для установки сигнальных фонарей. Каркас кузова собран из замкнутых рамок (шпангоутов), связанных про¬дольными элементами (стрингерами), изготовленными, как прави¬ло, из балок зетового сечения.

Каркас обшит снаружи стальными листами, на которых выштампованы продольные гофры для уве¬личения жёсткости. В крыше всех пассажирских вагонов имеются люки для монтажа и демонтажа внутреннего оборудования (котла отопления, вентиляционного агрегата и т. п.) и отверстия для установки деф¬лекторов.

Каркас кузова, имеет нижнюю обвязку 1 из углового проката, верхнюю обвязку 4 П-образного сечения, стойки 3 зето¬вого профиля, нижние поперечные балки 8 из швеллера. Каркас крыши выполнен из поперечных дуг 5, соединённых продольными элементами 6.

Элементы каркаса кузова ЦМВ без хребтовой балки представлены на рисунке 3.2.

1 - нижняя обвязка; 2 - стальной лист; 3 - стойки; 4 - верхняя обвязка;

5 - поперечные дуги; 6 - продольные элементы; 7 - настил пола

Рисунок 3.2 - Элементы каркаса кузова ЦМВ без хребтовой балки

Пассажирский вагон, независимо от его типа, должен обеспечивать надёжную и безопасную эксплуатацию при движении поездов с наибольшими скоростями, малую себестоимость в изготовлении, экономичность в эксплуатации, согласованность с конструкций и параметрами пути, сооружений средств сигнализации и связи, ремонтных предприятий, определённый уровень комфортабельности, санитарных и эстетических норм.

Пассажирских вагоны состоят из четырёх основных узлов, имеющих определённое и одинаково важное функциональное значение. К этим узлам относятся кузова, ходовые части, ударно-тяговые приборы и автотормоза. Кузовом определяется тип конструкции вагона. Он предназначен для размещения пассажиров, от его конструктивного исполнения зависят определённые климатические условия в вагоне, комфорт и безопасность пассажиров, влияние на экологическую среду, в том числе и при аварийных ситуациях. На изготовление кузова приходится более половины всего расхода металла.

Рамы пассажирских вагонов бывают с хребтовой балкой и без неё.

У вагонов постройки Калининского вагоностроительного завода рама состоит из хребтовой балки, двух шкворневых, двух конце¬вых и средних поперечных балок. Хребтовая балка составлена из двух швеллеров № 30, связанных между собой накладками, диа¬фрагмами и др. Поперечные балки штампованные, имеют угловой профиль переменной высоты. Шкворневые балки коробчатого се¬чения сварены из стальных листов. Концевые балки состоят из двух швеллеров № 30, соединенных розеткой автосцепки и усиленных верхними и нижними листами с ребрами жёсткости.

В средней части рамы пассажирского вагона без хребтовой балки, нет продольных швеллеров. В пространстве между шкворневыми балками на поперечные балки 3 коробчатого сече¬ния уложены и приварены листы пола из гофрированной стали толщиной 2 мм. Каждая консольная часть рамы выполнена доста¬точно мощной, так как предназначена для передачи ударно-тяго¬вых усилий от автосцепки и упругих площадок или буферов на бо¬ковые стены. Она состоит из балок — короткой хребтовой 1, шкворневой 2, концевой 6 и лобовой 5, отделяющей тамбур от пассажирского помещения. Для придания раме жёсткости от шкворневой балки к хребтовой, лобовой и концевой балкам уста¬новлены раскосы 4.

На рисунке 3.1 показана рама ЦМВ без хребтовой балки

1 - короткая хребтовая балка; 2 - шкворневая балка; 3 - поперечная балка; 4 - раскосы; 5 - лобовая балка; 6 - концевая балка

Рисунок 3.1 - Рама ЦМВ без хребтовой балки

Рама и кузов цельнометаллических пассажирских представляют собой единую конструкцию, воспри¬нимающую все действующие на вагон нагрузки. Кузов состоит из рамы, пола, боковых и торцовых стен, крыши. Для повышения устойчивости боковых стен и крыши предусмотре¬ны поперечные и продольные элементы жёсткости — стойки, дуги, обвязки, продольные балки и гофры. Элементы кузова соединены сваркой.

Пассажирские вагоны длиной 23,6 м строятся с цельно¬металлическими кузовами двух основных типов — с хребтовой балкой, проходящей по всей длине рамы, и без хребтовой балки.

Кузов вагона с хребтовой балкой представляет собой тонко¬стенную несущую оболочку, состоящую из сваренных между собой каркаса и металлической обшивки. В боковых стенах имеются дверные проемы с подножками и оконные проёмы, в торцовых — дверной проем, люки для установки сигнальных фонарей. Каркас кузова собран из замкнутых рамок (шпангоутов), связанных про¬дольными элементами (стрингерами), изготовленными, как прави¬ло, из балок зетового сечения.

Каркас обшит снаружи стальными листами, на которых выштампованы продольные гофры для уве¬личения жёсткости. В крыше всех пассажирских вагонов имеются люки для монтажа и демонтажа внутреннего оборудования (котла отопления, вентиляционного агрегата и т. п.) и отверстия для установки деф¬лекторов.

Каркас кузова, имеет нижнюю обвязку 1 из углового проката, верхнюю обвязку 4 П-образного сечения, стойки 3 зето¬вого профиля, нижние поперечные балки 8 из швеллера. Каркас крыши выполнен из поперечных дуг 5, соединённых продольными элементами 6.

Элементы каркаса кузова ЦМВ без хребтовой балки представлены на рисунке 3.2.

1 - нижняя обвязка; 2 - стальной лист; 3 - стойки; 4 - верхняя обвязка;

5 - поперечные дуги; 6 - продольные элементы; 7 - настил пола

Рисунок 3.2 - Элементы каркаса кузова ЦМВ без хребтовой балки

Снаружи кузов обшит штампованными стальными листами 2, толщина которых составляет: бо¬ковые стены до подоконного гофра 2,5 мм, от подоконного гофра до верхней обвязки 2 мм; крыша, боковая часть 2 мм, средняя часть 1,5 мм; торцовые стены - 2 мм. Настил пола 7 выполнен из гофрированной стали с высотой гофра 30 мм. В углублении гоф¬ров сделаны отверстия для стока конденсата. Толщина листов пола между шкворневыми балками 2 мм, от шкворневых балок до концевых 3 мм. Торцовые стены вагона имеют мощные стойки из двутавра № 24, обрамляющие дверной про¬ем. В каждой стене устроено по две ниши, которые используются в качестве ёмкостей для угля, а также для хранения инвентаря и рабочей одежды обслуживающе¬го персонала. На торцовых стенах установлены упругие переход¬ные площадки.

Тамбур вагона отгорожен от внутреннего помещения стеной, каркас которой представляет собой набор стоек и поперечных ре¬бер жёсткости, выполненных из проката зетового профиля. Для входа в вагон у боковых тамбурных дверей имеются подножки, заглубленные внутрь кузова. Проем в полу над подножками за¬крывается фартуком, который с помощью специальных фиксато¬ров закрепляется в горизонтальном положении на время движения поезда и в вертикальном на стоянке при открытой тамбурной двери.

Для повышения долговечности всю внутреннюю поверхность кузова покрывают грунтом, затем толстым слоем противокоррози¬онной и противошумной мастики. Снаружи кузов грунтуют, шпак¬люют и окрашивают эмалью.

Цельнометаллические изотермические вагоны строятся с кузовом, имеющим обшивку из листов низколеги¬рованной стали. Каркас кузова по конструкции мало чем отличается от показанного на рисунке 5. Вертикальные стойки стен изготов¬лены из зетового профиля. В дверных проемах и над шкворневыми балками стойки составлены из двух зетов. Все стойки снизу опираются на поперечные швеллерные балки. Верхняя обвязка выполне¬на из швеллера, дуги крыши из углового проката. Обшивка стен и крыши усилена металлическими гофрами. В обшивке предусмотрены проёмы для дверей, окон, а также люки для монтажа специального оборудования.

Ходовые части служат для обеспечения безопасного взаимодействия вагона с железнодорожным путём во всём диапазоне скоростей движения, предусмотренным техническим заданием на проектируемую конструкцию. Ходовые части современных вагонов объединяются в одну, унифицированную для большого числа типов, конструкцию, которая называется тележкой вагона.

Через детали ходовых частей осуществляется передача статических нагрузок от вагона на элементы пути, от них зависят динамические процессы, возбуждаемые при движении вагонов по железнодорожному пути. Отдельные из элементов ходовых частей, обладая высокой массой, испытывают в движении большие ускорения, а следовательно, помимо статических нагрузок, на них действуют значительные силы инерции. Взаимодействие многих основных деталей ходовых частей реализуется через поверхности небольшой площади. Это предопределяет вид их повреждений и износов.

Ходовые части подвержены воздействиям среды, в которой они работают (перепады температур, влага, и т.д.). Важнейшие требования к ходовым частям - обеспечение безопасности движения вагонов.

Ударно-тяговые приборы служат для обеспечения сцепления единиц подвижного состава между собой, удержания их на определённом расстоянии друг от друга, передачи продольных тяговых и сжимающих усилий, возникающих в поезде и при маневровой работе, уменьшение уровня динамических составляющих этих сил. Условия работы ударно-тяговых приборов характеризуется высокой динамической загруженностью их деталей, приводящей к износам и разрушениям последних.

Основные требования к этому узлу – стабильность их работы в любых климатических условиях, защита конструкции и её оборудования от воздействия продольных динамических нагрузок, обеспечение безопасности и комфорта пассажирам.

К четвёртому основному узлу вагонов относится автотормозное оборудование. Его назначение – обеспечивать возможность регулирования скоростей движения поездов и остановки их, удержание отдельных вагонов и поездов в остановленном состоянии. Эти узлы подвержены воздействию климатических факторов, различных типов механических нагрузок, возникающих при движении, а узлы трения, рассеивающие при торможении большую кинетическую энергию движущегося поезда, испытывают термические нагружения высокого уровня. Тормозное оборудование предназначено для уменьшения скорости движения или остановки поезда. Пассажирские вагоны оборудованы электропневматическими тормозами. Воздухопроводы всех вагонов поезда соединяются при помощи гибких рукавов в единую магистраль, по которой от локомотива подается сжатый воздух. Снижая через приборы, управления давление в магистрали, или повышая его до установленного уровня, машинист приводит тормоза в действие для регулирования скорости движения поезда.

Пневматические тормоза являются автоматическими, так как автоматически приходят в действие при разрыве тормозной магистрали поезда или случайном разъединении рукавов. Все пассажирские вагоны помимо пневматического (электропневматического) тормоза оборудованы ручным тормозом. Требования к автотормозам подвижного состава – обеспечение безопасности движения поездов.

К пассажирским вагонам относятся вагоны для перевозки пассажиров, вагоны-рестораны, вагоны-бары, почтовые, багажные, специальные (например, вагон для перевозки спецконтингента, вагон для перевозки драгоценностей, вагон-прачечная, вагоны для перевозки высших должностных лиц ОАО «РЖД» и др.) и служебно-технические (вагоны-лаборатории, вагоны восстановительных и пожарных поездов, вагоны-дефектоскопы и др.).

Пассажирские вагоны либо постоянно эксплуатируются в пределах одной дороги, либо после каждого рейса возвращаются на дорогу, к которой приписаны. Внутри дороги эксплуатацией и техническом обслуживанием пассажирских вагонов распоряжаются Дирекции по обслуживанию пассажиров (ДОП). Региональные ДОП входят в состав Федеральной пассажирской компании (ФПК), которая является дочерним акционерным обществом ОАО «Российские железные дороги».

На железных дорогах России эксплуатируется большое количество вагонов, построенных в бывшей ГДР, а в настоящее время основным поставщиком пассажирских вагонов локомотивной тяги является ОАО «Тверской вагоностроительный завод» (г. Тверь). Вагоны-рестораны, багажные и межобластные вагоны выпускает завод им. Егорова в Санкт-Петербурге.

В зависимости от своего назначения, внутреннего оборудова¬ния и уровня комфортабельности вагоны имеют различную пла¬нировку.

Купированные вагоны, рисунок 3.3, в зависимости от категории ва-гона имеют девять двух, трёх или четырёхместных изолированных купе, служебное, котельное и два туалетных отделения, два малых коридора, один большой коридор вдоль вагона и два тамбура. Мягкий купированный вагон отличается от жёсткого купи¬рованного большими размерами купе и спальными местами с мягкими диванами и полками. Количество купе уменьшилось до восьми. В эксплуатации имеется большое количество разнообраз¬ных по планировкам и внутреннему оборудованию купированных вагонов.

Рисунок 3.3 - Пассажирский вагон купейный

Тамбур вагона отгорожен от внутреннего помещения стеной, каркас которой представляет собой набор стоек и поперечных ре¬бер жёсткости, выполненных из проката зетового профиля. Для входа в вагон у боковых тамбурных дверей имеются подножки, заглубленные внутрь кузова. Проем в полу над подножками за¬крывается фартуком, который с помощью специальных фиксато¬ров закрепляется в горизонтальном положении на время движения поезда и в вертикальном на стоянке при открытой тамбурной двери.

Для повышения долговечности всю внутреннюю поверхность кузова покрывают грунтом, затем толстым слоем противокоррози¬онной и противошумной мастики. Снаружи кузов грунтуют, шпак¬люют и окрашивают эмалью.

Цельнометаллические изотермические вагоны строятся с кузовом, имеющим обшивку из листов низколеги¬рованной стали. Каркас кузова по конструкции мало чем отличается от показанного на рисунке 5. Вертикальные стойки стен изготов¬лены из зетового профиля. В дверных проемах и над шкворневыми балками стойки составлены из двух зетов. Все стойки снизу опираются на поперечные швеллерные балки. Верхняя обвязка выполне¬на из швеллера, дуги крыши из углового проката. Обшивка стен и крыши усилена металлическими гофрами. В обшивке предусмотрены проёмы для дверей, окон, а также люки для монтажа специального оборудования.

Ходовые части служат для обеспечения безопасного взаимодействия вагона с железнодорожным путём во всём диапазоне скоростей движения, предусмотренным техническим заданием на проектируемую конструкцию. Ходовые части современных вагонов объединяются в одну, унифицированную для большого числа типов, конструкцию, которая называется тележкой вагона.

Через детали ходовых частей осуществляется передача статических нагрузок от вагона на элементы пути, от них зависят динамические процессы, возбуждаемые при движении вагонов по железнодорожному пути. Отдельные из элементов ходовых частей, обладая высокой массой, испытывают в движении большие ускорения, а следовательно, помимо статических нагрузок, на них действуют значительные силы инерции. Взаимодействие многих основных деталей ходовых частей реализуется через поверхности небольшой площади. Это предопределяет вид их повреждений и износов.