Курсовой проект

Автоматизация установки химводоочистки.

Содержание

Введение............................................................................................... 3

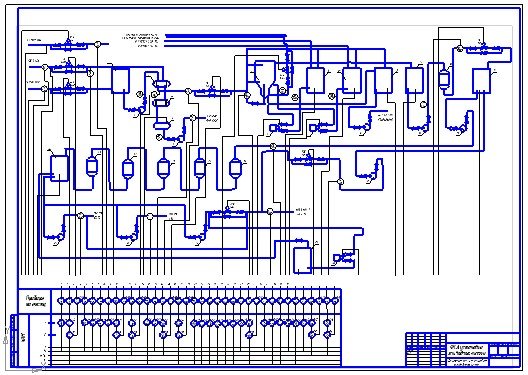

1 Описание технологического процесса .............................................. 5

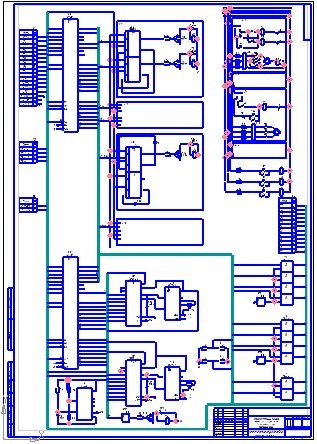

2 Описание существующей схемы автоматизации ............................ 11

3 Обоснование необходимости структуры автоматизации

установки химводоочистки............................................................. 19

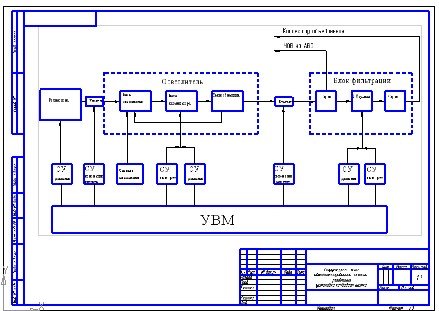

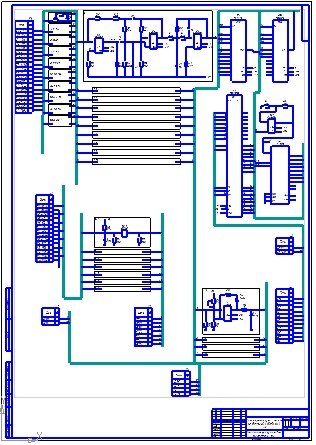

4 Описание разработанной схемы автоматизации.............................. 21

Заключение......................................................................................... 27

Список используемых источников..................................................... 28

Введение

Автоматизация технологических процессов является решающим фактором в повышении производительности труда и улучшении качества продукции. Поэтому вопросом автоматизации в нашей стране уделяется огромное внимание.

Качество работы любой автоматической системы регулирования (АСР) зависит от того, на сколько хорошо она спроектирована, смонтирована, налажена и эксплуатируется. Современное производство развивается быстрыми темпами. Основная тенденция этого развития связана с укрупнением единичной мощности технологических машин и аппаратов и совершенствованием автоматических схем регулирования такими объектами. При этом совершенствование схем регулирования идет благодаря применению не только более совершенных и надежных средств регулирования детерминистских методов анализа и синтеза АСР, когда уравнение объектов и внешнее воздействие полагается известными, в настоящее время оправдано лишь для простейших систем или для предварительной оценки поведением системы и выбора параметра её настройки. В том случае, когда внешнее воздействие и характеристики объектов регулирования непрерывно изменяются и заранее не могут быть определены однозначно, возникает необходимость в использовании вероятных методов анализа и синтеза АСР. Настройка систем регулирования вероятностными с учетом реальных условий их работы позволяет в ряде случаев получить лучшее качество регулирования.

Щиты и пульты систем автоматизации предназначены для размещения на них приборов, сигнальных устройств, аппаратуры автоматического управления, регулирования, защиты, блокировки и др.. в щитовых помещениях, как правило, предусматриваются условия, соответствующие условиям окружающей среды нормальных помещений, если примененные средства автоматизации не требуют для своей работы специальных условий.

Щитовые помещения не должны подвергаться воздействию вибраций, магнитных полей.

При проектировании схем автоматизации особое внимание стоить уделить правильному выбору микропроцессорных контроллеров. Микроконтроллеры

МК относятся к классу программно-аппаратных средств и ориентированы на решение конкретной задачи или набора однотипных задач.

Их внедрение — основное направление повышения уровня автоматизации технологических процессов. По назначению они делятся на два типа: первый — МК, предназначенные для реализации алгоритмов регулирования и различного преобразования аналоговых и дискретных сигналов, которые заменят регуляторы; второй — МК, предназначенные для реализации задачи программно-логического управления; они должны заменить релейные и логические схемы.

1 Описание технологического процесса

Установка химводоочистки производства аммиака мощностью 450 тысяч тонн в год предназначена для получения:

- обессоленной воды на приготовление питательной воды для котлов-утилизаторов агрегата аммиака - не более 300 м3/ч;

- обессоленной воды на впрыски в аппараты воздушного охлаждения - не более 117м3/ч;

- умягченной воды на подпитку ВОЦ-200 м3/ч;

- умягченной воды в сеть объединения - 100 м3/ч.

В состав установки химводоочистки (ХВО) входит:

- предочистка;

- ионитная очистка (2-х ступенчатое обессоливающее отделение).

В состав предочистки входят:

- два параллельно работающих осветлителя 7,

предназначенных для очистки исходной речной воды от взвешенных веществ, для снижения общего солесодержания (щелочности, жесткости), содержания кремнекислоты, железа и органических веществ методом коагулирования с известкованием;

- четыре параллельно работающих механических фильтра 16, загруженных антрацитом, предназначенных для очистки осветленной воды от взвешенных веществ;

На данном этапе процесса происходит осветление исходной воды. Известкование с коагуляцией осуществляется для одновременного снижения щелочности исходной воды и удаления взвешенных коллоидных веществ. Для этого в исходную воду вводят растворы реагентов –

известкового молока и коагулянта. В процессе известкования и коагуляции происходит частичное умягчение и снижение сухого остатка обрабатываемой воды, а также удаление взвешенных веществ, соединений кремния и железа,

кроме того, снижается цветность воды.

При известковании воды протекают следующие процессы:

- удаляется свободная углекислота (СО2) и образуется труднорастворимое, выпадающее в осадок соединение - углекислый кальций (СаСОз):

СО2 + Са(ОН2)→СаСОз↓+ Н2О

- при введении извести в большем количестве, чем это необходимо для связывания свободной углекислоты, в воде повышается содержание гидроксильных ионов (ОН-), что приводит к переходу бикарбонатов (НСОз-) в карбонаты (СОз2-);

ОН- + НСОз↔СО32- + Н2О

Карбонаты образуют с находящимися в воде ионами кальция, выпадающий в осадок карбонат кальция

Са2+ + СО32-→ СаСО3↓

Ионы магния, взаимодействуя с гидроксильными ионами, выпадают в осадок в виде труднорастворимого гидрата окиси магния:

Мg2+ + 2ОН-→Мg(ОН)2↓

Коагуляция при известковании является процессом, улучшающим формирование осадка и процесса удаления примесей. В качестве коагулянта используется железный купорос – FеSО4 ∙ 7Н2О. При введении в воду наряду с известью раствора железного купороса происходит его гидролиз - окисление растворенным в воде кислородом и образование гидроокиси железа (Fе(ОН)3):

FеSО4 + Са(ОН)2→Fе(ОН)2 + СаSО4

4Fе(ОН)2 + О2 + 2Н2О→4Fе(ОН)3↓

Коагулянт образует нерастворимое соединение, имеющее рыхлую абсорбирующую поверхность. Совместное известкование и коагуляция обеспечивают наилучший эффект протекания обоих процессов, так как Са(ОН)2 является поставщиком гидроксил-ионов при гидролизе FеSО4, что резко ускоряет выпадение осадка Fе(ОН)3. В свою очередь, при удалении коллоидных

веществ в процессе коагуляции создаются благоприятные условия для роста

кристаллов СаСО3. Для полноты протекания процесса известкования с коагуляцией.

- в воде поддерживается избыток извести (создается гидратная щелочность 0,1+0,35 мг-экв/кг);

- обрабатываемая вода нагревается до 30°С;

- используется образующийся осадок в качестве контактной среды.

Повышение эффективности осветления воды достигается с помощью высокомолекулярного вещества - флокулянта полиакриламида (ПАА). Механизм действия полиакриламида заключается в том, что ионогенные окончания каждой молекулы этого полимера адсорбируют различные микрочастицы, содержащиеся в воде и образующиеся в процессе известкования с коагуляцией. Каждая частица может адсорбироваться несколькими ионогенными окончаниями, принадлежащими различным молекулам активатора. В результате происходит слипание агрегативно неустойчивых частиц и образование крупных хлопьев. Дозируется флокулянт с массовой долей основного вещества до 0,1%. Смешивание воды с дозируемыми в нее реагентами (FеSО4, Са(ОН)2 и ПАА), образование осадка, контактирование обрабатываемой воды со взвешенным осадком, надлежащее осветление воды, уплотнение осадка и удаление его с продувкой происходит в осветлителе поз.7. Обработанная в осветлителе вода при нормальной работе осветлителя содержит небольшое количество механических примесей (до 10 мг/кг) - остатков процесса коагуляции и известкования, а в момент нарушения работы осветлителя и в паводковый период количество примесей резко возрастает. Для улавливания этих примесей служат механические фильтры 16, загруженные антрацитом. Интенсивность работы фильтра зависит от скорости фильтрования воды. При нормальной скорости фильтрования частицы взвеси, содержащиеся в осветленной воде, задерживаются в основном в виде пленки на поверхности фильтрующего слоя, образуя как бы дополнительный фильтр, который

задерживает даже мелкодисперсные частицы. При больших скоростях фильтрования равномерная пленка на поверхности фильтрующего слоя не образуется. При работе напорных осветлительных фильтров допускается конечная потеря напора воды до 1,2 кгс/см2, при которой фильтр выводится на промывку. После механических фильтров вода освобождается от взвешенных веществ

(до 3 мг/кг). Затем осветленная известково-коагулированная вода направляется на блок обессоливания на обработку ее методом ионного обмена, где происходит обмен растворенных в воде ионов на ионы, находящиеся на поверхности ионообменных смол.

В состав отделения обессоливающей ионитной очистки входят шесть параллельных блоков (цепочек) ионитных фильтров, работающих по схеме: Н1п→Н10→ОН1→ Н2→ ОН2

1) Н1П - предвключенный Н-катионитный фильтр 1 ступени, предназначенный для удаления из воды катионов (Са++, Мg++, Fе++), методом ионного обмена.

2) H10- основной Н-катионитный фильтр 1 ступени, предназначенный для удаления из воды катионов (Nа+), оставшихся после Н1п - фильтра катионов (Са++, Мg++, Fе++) методом ионного обмена.

OH1- анионитный фильтр 1 ступени, предназначенный для удаления из воды анионов сильных кислот (SО4--, СL--, NO3) методом ионного обмена.

Н2 - Н-катионитный фильтр 2 ступени, предназначенный для удаления из воды катионов (NA+, К+, NH4+), оставшихся после Н-катионирования первой ступени методом ионного обмена.

ОН2 - анионитный фильтр 2 ступени, предназначенный для удаления из воды анионов кремниевой кислоты (SIO3-), оставшихся после ОН-анионирования 1 ступени других анионов.

Ионное обессоливание воды основано на способности некоторых практически нерастворимых в воде материалов-ионитов вступать в ионный обмен

с диссоциированными на катионы и анионы солями, растворенными в воде, при этом в раствор переходит эквивалентное количество катионов или анионов, которыми периодически насыщается ионит при регенерации. Способность ионитов к ионному обмену объясняется их специфической структурой, состоящей из твердой, нерастворимой в воде молекулярной сетки, к которой на поверхности и внутри присоединены химически активные функциональные группы атомов ионита. Каждая молекула является твердым электролитом. В результате электролитической диссоциации ионита вокруг нерастворимого в воде ядра образуется ионная атмосфера с подвижными, способными к обмену ионами. В зависимости от характера активных функциональных групп ионита его подвижные, способные к обмену, ионы могут иметь положительные заряды, и тогда ионит называется «Катеонитом», или отрицательные заряды - ионит называется «Анионитом».

По своей способности ионы, вступая в обмен с ионитами, содержащимися в воде, располагаются в следующем порядке:

Катионы׃ H+→Fе2+→Ва2+→Sr2+→Са2+→Мg2+→К+→NH4+→Na+

Анионы׃ SO42-→CL-→NO3-→HCO3-→HsiO3-

Каждый предыдущий ион способен вытеснять последующий из ионита при отсутствии избытка предыдущего иона в этом ионите; при наличии избытка возможна и обратная реакция. Различная активность обусловлена различной подвижностью ионов.

Н-катионирование

При Н-катионировании все катионы, содержащиеся в воде, заменяются катионом водорода. Фильтрующую загрузку (катионит) условно разбивают на 4 зоны׃

- верхняя зона насыщена кальцием и магнием;

- под верхней - зона, в которой вытесняются ионы натрия ионами

кальция и магния;

- ниже - зона замещения Н-катиона катионом натрия;

- еще ниже-зона Н-катионита, еще не участвующая в реакции обмена катионов.

По мере поглощения катионитом солей жесткости высота зоны с Са2+ и увеличивается и смещается вниз. Как только зона замещения Н-катионита катионом натрия сместится до нижней границы катионита, начинается проскок иона Na+ в фильтрат. В начале пропуска осветленной воды через фильтр в воде после Н-катионитного фильтра кислотность близка к сумме концентраций хлоринов и сульфатов в исходной воде.Но после проскока натрия в фильтрат, кислотность уменьшается на величину концентрации натрия в данный момент. Как только насыщение катионита натрием достигает нижней границы, кислотность падает до нуля. При дальнейшей обработке воды через этот фильтр, в фильтрате появится щелочность, которая будет возрастать и постепенно достигнет щелочности исходной воды.

1-я ступень Н-катионирования предназначается для обмена всех катионов, содержащихся в фильтруемой воде, на катион водорода в Н-катионите.

2-я ступень Н-катионирования предназначается для обмена, главным образом остаточного натрия, после первой ступени Н-катионирования и катионов Na+, вымытых из низкоосновных фильтров. Регенерация катионита производится пропуском через него раствора серной кислоты переменной концентрации последовательно со 2-й ступени на 1-ю ступень (Н - катионитный фильтр 2 ступени, Н-катионитный фильтр I ступени основной и, наконец, на предвключенный). Это даёт возможность снизить расход кислоты на регенерацию, сократить сброс стоков и увеличить фильтроцикл.

ОН-анионирование

При Н-катионировании воды в фильтрате остаются анионы сильных кислот SО42-, С1-, NO3 и анионы слабых кислот НСО3-, НsiO3.

При ОН-анионировании все анионы, содержащиеся в воде, замещаются ОН-.

2 Описание существующей схемы автоматизации

Данная схема автоматизации технологического процесса основана на использовании локальных средств автоматизации. В схеме регулирования и контроля расхода, давления, уровня используются пневмотические приборы (13ДД11, ДПП2, УБ-П, ПВ10-1Э, ПВ10-2Э, РПВ4-2Э, ПКР2, ПР3.31), температуры (КСП3, КСМ3, КСП4, КСМ4, ФЩЛ), анализа (АЖК3101, РН-метр).

Обработка речной воды на предочистке (осветление и умягчение воды в осветлителях 7 методом известкования с коагуляцией.)

Речная вода поступает из общего коллектора ОАО «СНОС» в емкость 1. Уровень в емкости 1 регулируется клапаном LCV-137. центробежным насосом 2 вода из емкости 1 с объемным расходом не более 700 м3/ч (регулируется автоматически клапаном FCV-135, установленным на входе в осветлитель 7) подается в теплообменники 3 и параллельно в 4. В теплообменнике 3 вода нагревается до Т=30°С ± 1 (Т1RСАLH-138) паром, поступающим из сети объединения с избыточным давлением 0,7 МПа (7кгс/см2). Регулирование температуры речной воды после теплообменников 3 осуществляется автоматически клапаном ТСV-138, установленным на линии подачи пара в теплообменник 3. Образовавшийся в теплообменнике 3 конденсат направляется в теплообменник 4 для доохлаждения и далее в емкость 5, откуда насосом 6 подается в сеть объединения.

Из теплообменников подогретая вода подаётся в воздухоотделитель осветлителя 7, оттуда по отводящей линии через тангенциальный ввод поступает в нижнюю конусную часть смесителя осветлителя. Туда же вводятся известковое молоко, раствор коагулянта (FеSО4∙7Н2О). За счет тангенциального ввода воды в смеситель осветлителя возникает интенсивное вращательное движение потока, обеспечивающее хорошее перемешивание воды с реагентами. При этом происходит образование хлопьевидного осадка, которое заканчивается в цилиндрической части смесителя, в верхнюю часть которого подается флокулянт (полиакриламид ПАА). Интенсивность перемешивания регулируется регулирующим устройством, установленным на входе воды в

смеситель осветлителя.

В осветлителе 7 речная вода исветляется и умягчается. Основная часть воды, поступившей в осветлитель, проходит помимо шламоуплотнителя, встречает на своем пути верхнюю распределительную решетку, выравнивающую нагрузку по площади сечения и поступает в сборный желоб осветленной воды. По сборному желобу вода поступает в приемный короб распределительного устройства и далее самотеком поступает в емкость 14. Для удаления избытка «шламового фильтра» при постоянной подаче новых реагентов часть обрабатываемой воды вместе с увлекаемым ею осадком поступает в шламоуплотнитель. Шлам по линии продувки направляется в шламовую емкость 12, откуда насосом 13 откачивается на очистные сооружения. Из грязевика осветлителя крупный мусор и шлам удаляются через дренаж по трубопроводу в дренажный коллектор и далее также поступают на очистные сооружения.

Доосветление известково-коагулированной воды на механических фильтрах 16.

Обработанная в осветлителе вода доосветляется в механических фильтрах от мелких хлопьев остатков процесса коагуляции и известкования. Из осветлителя 7 известково-коагулированная вода самотеком поступает в емкости 14, откуда насосами 15 подается в осветлительные 2-х камерные механические фильтры 16 и после фильтров 16 собирается в ёмкости 18. Механический фильтр представляет собой стальной цилиндрический корпус, торцы которого закрыты сферическими днищами. Корпус фильтра разделен на две камеры плоским днищем. В верхней части каждой камеры имеются распределительные воронки для равномерного распределения потока воды по всему сечению фильтра. В нижней части каждой камеры находятся щелевые распределительные устройства для отвода осветленной воды. Фильтрующим материалом служит антрацит. Нагрузка осветлительных фильтров контролируется по расходомеру, установленному на выходе из фильтра (FI-75, от 160 до 220 м3/ч).

Обессоливание осветленной воды на блоке ионитных фильтров. Умягченная вода из ёмкости 18 насосом 17 из отделения предочистки подается на ионитное отделение, состоящее из шести блоков. В каждый блок входят два

Н-катионитных 19 и 20, один ОН-анионитный фильтры I ступени .21, один

Н-катионитный 22 и один ОН-анионитный фильтр 2 ступени 23.

Производительность одного блока (по FIR-151) до 150 м3/ч. Полученная частично-обессоленная вода (ЧОВ) с содержанием силикатов не более 200 мкг/кг и солесодержанием не более 5,0 мг/кг при рН от 7,0 до 8,0 со всех работающих блоков по общему коллектору поступает в емкость обессоленной воды 24. Емкости 24 снабжены уровнемером (LIRALH-150) с сигнализацией по минимуму - 1000 мм и максимуму - 5340 мм. Из ёмкости 24 частично обессоленная вода насосом 25 с объемным расходом не более 300 м3/ч (расходомер FIR-83) подается на блок 10 для приготовления глубоко-обессоленной воды, которой питаются котлы-утилизаторы агрегата аммиака и насосом 26 с объемным расходом до 117 м3/ч (FIR-222) на впрыск в аппараты воздушного охлаждения (АВО). Из ёмкости 24 также насосами 25 от линии ЧОВ на блок 10 осуществляется подача химически очищенной воды (ХОВ) в коллектор воды объединения, для корректировки качественных показателей которой производится её амминирование. Регулирование расхода амминированной воды после насосов 28 производится клапаном FCV-91г. Слабоаммиачный раствор необходимой концентрации готовится в ёмкости 29 путем разбавления обессоленной водой крепкого аммиачного раствора концентрацией 25-50%, завозимого с агрегата аммиака.

Выдача ХОВ в коллектор воды объединения также осуществляется из емкости 24 напрямую насосами 27 и амминируется раствором из ёмкости 29 насосами-дозаторами 30. Расход выдачи ХОВ в коллектор воды объединения регулируется клапаном FCV-90. При остановке насосов 25 и 27 установлена световая и звуковая сигнализация.

Таблица 1- Нормы технологического режима

|

Наименование стадий процесса, аппараты, показатели режима |

Номер позиции прибора на схеме |

Ед. изм |

Допускаемые пределы тех. па раметров |

Примечание |

|

|

1 |

2 |

3 |

4 |

5 |

|

|

Температура исходной воды на линии подачи пара в теплообменник поз.3 |

ТIRCALH-138 |

°С |

30 ±1 |

Показание, регистрация, регулирование сигнализация |

|

|

|

|||||

|

Продолжение таблицы 1

|

|||||

|

1 |

2 |

3 |

4 |

5 |

|

|

Давление на нагнетательном трубопроводе насосов 8. |

РISHAH-191 |

МПа (кгс/см2) |

не более 1,0 (10) |

Показание, сигнализация, блокировка |

|

|

Давление на нагнетательном трубопроводе насосов 11. |

РISAH-192 |

=/= |

не более 1,0 (10) |

=/= |

|

|

Давление воздуха КИП на входе на установку. |

Р1АL-2 |

=/= |

0,25 (2,5) |

Показание, сигнализация |

|

|

Давление на трубопроводе подачи пара на ХВО. |

Р1R-79 |

=/= |

не более 0,7 (7,0) |

Показание, регистрация |

|

|

Расход исходной воды на трубопроводе перед емкостями 1. |

FIR-71 |

м3/ч |

не более 700 |

Показание, регистрация |

|

|

Расход исходной воды на входе в осветлитель 7 |

FIRC-135 |

м3/ч |

не более 700 |

Показание, регистрация регулирование |

|

|

Расход осветленной воды с механических фильтров 16. |

FI-75 |

м3/ч |

в пределах 160-220 |

Показание |

|

|

Расход пара на входе в ХВО. |

FIR-79 |

м3/ч |

не более 40 |

Показание Регистрация |

|

|

Расход конденсата на выходе с установки |

FIR-1а |

м3/ч |

не нормируется |

Показание Регистрация |

|

|

Давление на нагнетательном трубопроводе насосов 30. |

Р1SHAH-47 |

МПа (кгс/см2) |

не более 1,0(10,0) |

Показание, сигнализация, блокировка |

|

|

Расход умягченной воды на входе блоков (1-6) обессоливания. |

FIR-151 |

м3/ч |

не более 150 |

Показание, регистрация |

|

|

Расход обессоленной воды на блок 10 от насосов 25 |

FIR-83 |

м3/ч |

не более 300 |

Показание, регистрация |

|

|

Расход обессоленной воды на АВО от насосов 26. |

FIRC-222 |

м3/ч |

не более 117 |

Показание, регистрация, регулирование |

|

|

Уровень шлама в емкости 12 |

LIALH-103 |

мм |

в пределах 240-2240 |

Показание, сигнализация |

|

|

Уровень конденсата в емкости 5 |

LIRALH-110 |

мм |

в пределах 400-2000 |

=/= |

|

|

Уровень раствора сернокислого железа (FеSО4) в емкости 9. |

LIRALH-101 |

мм |

в пределах 400-1700 |

Показание, регистрация, сигнализация |

|

|

Уровень раствор полиакриламида (ПАА) в ёмкости 10. |

LIRALH-102 |

мм |

в пределах 450-2950 |

Показание, регистрация, сигнализация |

|

|

Продолжение таблицы 1 |

|||||

|

1 |

2 |

3 |

4 |

5 |

|

|

Уровень умягченной воды в емкости 14. |

LIRALH-135 |

мм |

в пределах 300-8000 |

Показание, регистрация регулирование сигнализация |

|

|

Уровень обессоленной воды в ёмкости 24. |

LIRALH-150 |

мм |

в пределах 300-6640 |

Показание, регистрация, сигнализация |

|

|

Уровень обессоленной воды в емкости 29. |

LIRALH-231/3 |

мм |

в пределах 300-4000 |

Показание, регистрация, сигнализация |

|

Таблица 2 - Перечень блокировок и сигнализации

|

Наименование параметра |

Наименование оборудования |

Блокировка |

Сигнализация |

Операции по воздействию. |

||

|

min |

mах |

min |

mах |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

1.Температура исходной воды, Т1RCALH-138,°С. |

Трубопровод исходной воды после теплообменника 3. |

|

|

29 |

31 |

Автоматическое регулирование температуры исходной воды подачей пара в теплообменник 3. |

|

2.Уровень исходной воды, LIRCALH- 137, мм |

Емкость 1 |

|

|

1000 |

6460 |

Автоматическое регулирование расхода воды клапаном на линии подачи бельской воды в емкость 1. |

|

3. Уровень умягченной воды, LIRALH-135, мм |

Емкость 14 |

|

|

1000 |

6460 |

Регулирование расхода воды в осветлитель 7. |

|

4. Уровень осветленной воды, LIRCALH-139, мм |

Емкость 18 |

|

|

1000 |

6460 |

Регулирование уровня воды в 18 |

|

5. Уровень раствора сернокислого железа (FеSО4), LIRALH-101, мм |

Емкость 9 |

|

|

760 |

1440 |

Обслуживающий персонал заполняет емкости или прекращает заполнять в зависимости от загорания лампочек верхнего или нижнего уровня. |

Продолжение таблицы 2

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

6. Уровень раствора полиакриламида (ПАА), LIRALH-102, мм |

Емкость 10 |

|

|

700 |

2450 |

Обслуживающий персонал заполняет емкости или прекращает заполнять в зависимости от загорания лампочек верхнего или нижнего уровня. |

|

7. Уровень шлама, LIALH-103, мм |

Ёмкость 12 |

|

|

440 |

1840 |

Откачка шлама по мере заполнения ёмкости. |

|

8.Уровень конденсата, LIRALH-110, мм |

Ёмкость 5 |

|

|

560 |

1680 |

Откачка конден-сата по мере заполнения емко-сти в коллектор объединения. |

|

9. Уровень обессоленной воды, LIRCALH-150, мм |

Ёмкость 24 |

|

|

1000 |

5340 |

Регулирование производительности на блоке обессоливания расходом воды на фильтры |

|

10. Уровень обессоленной воды, LIRALH-231/3, мм |

Емкость 29 |

|

|

670 |

3260 |

По мере убыли или набора уровня персонал начинает или прекращает прием воды из емкости 29. |

|

11. Давление на нагнетательном трубопроводе PISHAH-191, МПа (кгс/см2) |

Насос-дозатор 8 |

|

1,0 (10,0)

|

|

1,0 (10,0) |

Автоматическая остановка насоса со светозвуковой сигнализацией. |

|

12. Давление на нагнетательном трубопроводе Р1SHAH -192,МПа (кгс/см2) |

Насос-дозатор 11 |

|

1,0 (10,0) |

|

1,0 (10,0) |

=/= |

|

13. Давление на нагнетательном трубопроводе Р1SHAH-47, МПа(кгс/см2) |

Насос-дозатор 30 |

|

1,0 (10,0) |

|

1,0 (10,0) |

Автоматическая остановка насоса со светозвуковой сигнализацией. |

3 Обоснование необходимости структуры автоматизации установки химводоочистки

На данный момент в качестве систем управления и регулирования используется система «СТАРТ», основные средства контроля и регулирования это пневматические первичные и вторичные приборы. Их использование имеет ряд недостатков:

- по приборам расположенным на щите в операторной, оператор не может контролировать одновременно несколько параметров, и одновременно следить за работой технологического оборудования и исполнительных механизмов;

- при возникновении механических повреждений приборов невозможна правильное ведение технологического процесса;

- при понижении температуры окружающего воздуха возможны обрывы импульсных линий, пневмокабелей и выход из строя измерительных частей приборов;

- при ручном управлении технологическим процессом малейшее замешательство человека и несвоевременное воздействие его на процесс могут привести к различным серьёзным последствиям;

- действующие прибора учета расходов сырья, продукции и энергоресурсов не предоставляют возможности автоматизированного расчета экономических показателей.

Курсовой проект предусматривает реконструкцию АСУ установки химводоочистки. Устранения перечисленных недостатков путём внедрения централизованной АСУ на основе микропроцессорных устройств, создания АРМ оператора, внедрением новых приборов, заменой позиционного регулирования на непрерывное. Автоматизация приводит к улучшению основных показателей эффективности производства: увеличению количества продукции, улучшению качества и снижению себестоимости выпускаемой продукции, повышению производительности труда. Внедрение автоматических устройств обеспечивает высокое качество продукции, сокращение брака и отходов, уменьшение затрат сырья и энергии, уменьшение численности основных рабочих, снижение капитальных затрат на строительство, удлинение сроков межремонтного пробега оборудования.

Внедрение специальных автоматических устройств способствует безаварийной работе оборудования, исключает случаи травматизма, предупреждает загрязнения атмосферного воздуха и водоемов промышленными отходами.

В автоматизированном производстве человек переключается на творческую работу — анализ результатов управления, составление заданий и программ для автоматических приборов, наладку сложных автоматических устройств и т. д. С повышением квалификации и культурного уровня рабочих стирается грань между физическим и умственным трудом.

4 Описание разработанной ФСА

Реконструкция АСУ ТП установки химводоочистки, состоит в создании многоуровневой АСУ, состоящей из нижнего (полевого), контроллерного и операторского уровней.

На нижнем уровне используется датчиковая аппаратура, предназначенная для сбора первичной информации о ходе контролируемого процесса, а также исполнительные механизмы для непосредственного управления процессом.

Контроллерный уровень обеспечивает:

- сбор и первичную обработку данных от датчиковой аппаратуры;

- математическую обработку исходных данных процесса;

- логико-программное управление;

- технологическую сигнализацию;

- предварительное архивирование расчетных и исходных данных

Для организации контроллерного уровня используются контроллеры общего или специального назначения, объединение которых в сеть возможно на основе интерфейса RS232C/485 с использованием протокола Bell202 или Modbus со скоростью обмена до 19,6 Кбит.

Операторский уровень предназначен для визуализации контролируемого технологического процесса, ведения архивов, оперативного вмешательства в ход технологического процесса и формирования отчетов.

Реконструкция существующей АСУ состоит из следующих основных этапов:

- установка новых интеллектуальных датчиков температуры, уровня и давления для сбора и дистанционной передачи данных о параметрах технологического процесса;

- установка новых интеллектуальных расходомеров для сбора и обработки информации о расходе сырья и продукции;

- внедрение логических программируемых контроллеров для автоматизированного управления уровнем, давлением, расходом и температурой в технологических процессах;

- создания АРМ оператора установки химводоочистки;

- замена исполнительных механизмов и регулирующих органов дискретного действия на механизмы и органы непрерывного действия.

Для получения необходимой информации о параметрах технологического процесса в реальном времени, централизованного отображения этой информации, и управления процессом в проекте применены следующие датчики - первичные преобразователи.

1) Датчики температуры

Термоэлектрический преобразователь ТСПУ – 055 с диапазоном измеряемой температуры –50…50°С, который обеспечивает непрерывное преобразование значения измеряемого параметра в унифицированный токовый сигнал 4-20мА.

2)Датчики давления

Для измерения давления на установке ХВО предлагаю использовать первичный преобразователь давления Метран – 43 – Ех – ДИ, который обеспечивает непрерывное преобразование значения измеряемого параметра в унифицированный токовый сигнал 4-20мА.

3)Датчики уровня

Датчик гидростатического давления (уровня) Метран-43Ф-ДГ 3595, обеспечивает непрерывное преобразование значения измеряемого параметра в унифицированный токовый сигнал 4-20мА, устанавливается непосредственно на фланце аппарата, в котором измеряется уровень, имеет встроенный микропроцессорный преобразователь за счет чего имеет преимущество перед аналогичными датчиками с аналоговым преобразователем по метрологическим, функциональным, эксплуатационным показателям.

4)Датчики расхода

Для получения данных о расходе воды, воздуха, реагентов и пара в проекте применены следующие преобразователи расхода.

Преобразователь расхода вихреакустический Метран-300ПР, предел измерения 0,18…700 м3/ч, выходной сигнал – унифицированный токовый 4-20мА. Данный преобразователь использует принцип ультразвукового

детектирования вихрей образующихся в потоке жидкости при обтекании ею

призмы, расположенной поперек потока. Преимущество этого

преобразователя состоит в возможности поверки на месте без демонтажа, большом межповерочном интервале, самодиагностики. Устанавливается на трубопроводе АМЖ-1 на входе в изотермическое хранилище поз. 301

Интеллектуальный вихревой расходомер модели 8800 фирмы Fisher-Rosemount, выходной сигнал 4-20мА. Использует принцип определения частоты вихрей, образующихся в потоке измеряемой среды при обтекании тела специальной формы, которая прямопропорциональна скорости движущейся среды. Данный преобразователь благодаря использованию цифровой технологии позволяет расходомеру обеспечить максимальную точность и надежность измерений.

5)Устройства сбора и обработки данных

В качестве основного УСОД (устройства сбора и обработки данных) в проекте применена группа программируемых модульных контроллеров Twido фирмы Schineider Electric. Предусмотрена установка шести модульных контроллеров TWD LMDA 20DRT с разным количеством модулей расширения (модули аналогового и дискретного ввода/вывода). Контроллер предназначен для сбора, первичной обработки и предварительной архивации информации о потребленных и отпущенных энергоресурсах, таких как вода, воздух, пар, реагенты.

ПК Twido выполняет следующие технологические функции:

- регулирование уровня в ёмкости 1 и 18 по заданному закону управления;

- регулирование температуры в 3 путем воздействия на исполнительный механизм, стоящий на линии подачи пара на входе в теплообменник;

- регулирование производительности осветлителя путем воздействия на исполнительный механизм, стоящий на линии подачи воды в 7;

- регулирование РН осветлителя путем воздействия на исполнительный механизм, стоящий на линии подачи извести в 7;

- регулирование расхода воды после 28 и 27 путем воздействия на исполнительный механизм, стоящий на линии нагнетания насосов;

- преобразование и вывод информации о параметрах

технологического процесса с помощью интерфейса RS232/485 на операторскую станцию.

Компактные программируемые контроллеры Twido применяются в малых системах автоматизации. Они отличаются высокой производительностью процессора, большим количеством входов/выходов, напряжением питания 100-240В переменного тока и обеспечивает питание датчиков напряжением 24В постоянного тока.

Преимущества компактных ПК Twido:

- Значительное количество точек входа/выхода (до 24 точек), при небольших занимаемых габаритах, позволяет уменьшить размеры панелей там, где параметры занимаемого места имеют важное значение;

- Разнообразие модулей расширения и дополнительных модулей, обепчивающее пользователю степень гибкости платформ больших контроллеров. Возможности компактного контроллера TWD LMDA4 точками входа/вывода можно увеличить при помощи подключения до семи модулей расширения дискретного ввода/вывода (соответствующая конфигурация с 14 точками входа/выхода) и таких дополнительных модулей, как цифровой дисплей, катридж памяти, катридж часов реального времени, а также дополнительными портами связи с интерфейсами RS485 или RS232C;

- Для подключения модулей расширения к контроллеру, предлагается несколько вариантов подключения, таких как съемные винтовые клеммные колодки и пружинные разъемы, обеспечивающие простое, быстрое и безопасное подсоединение;

Использование дисплея и встраиваемой памяти позволяет осуществлять настройку, передачу и резервирование приложений. Цифровой дисплей можно использовать как инструмент для локального отображения и настройки. Модули памяти EEPROM позволяют резервировать и передавать программы в любой компактный ПК Twido;

- Программное обеспечение Twido Soft позволяет осуществлять простое программирование при помощи инструкций языка Instroction List или графических объектов языка Ladder;

- Компактные контроллеры имеют два аналоговых потенциометра, расположенные на передней панели. Значения потенциометров хранятся в

системных словах и обновляются после каждого цикла программы.

- Для возможности подключения к контроллеру датчиков с аналоговыми выходными сигналами и управления исполнительными механизмами в проекте предусматривается подключение дополнительных модулей расширения аналогового входа/выхода. К каждому контроллеру подключается два модуля TWD AMI 2HT 2 входа и 1 выход высокого уровня

- Дополнительно к контроллеру подключаются адаптер RS485 TWD NAC485D (для связи с операторской станцией через дополнительный порт) и цифровой дисплей TWD XCP ODC.

Программирование контроллеров осуществляется с помощью программного обеспечения Twido Soft, через встроенный последовательный порт mini-DIN типа RS485

Для создания АРМ оператора установки ХВО на базе IBM совместимого ПК, в проекте предусмотрено использование SCADA системы на базе программного обеспечения Monitor Pro фирмы Schineider Electric.

Этот продукт базируется на открытых и стандартных на сегодняшний день технологиях и предлагает полный набор простых в использовании графических функций для систем визуализации.

Программное обеспечение для систем супервизорного управления и сбора данных (SCADA) Monitor Pro включает базовые пакеты для создания приложений супервизорного (диспетчерского) контроля и управления, а также дополнительные элементы (опции), усовершенствующие функции этих пакетов для таких специальных областей применения, как статистическое управление технологическими процессами или интеграция с базами данных.

Имеется четыре различных базовых варианта продукта в зависимости от размера доступной базы данных реального времени и максимального числа входных/выходных параметров процесса (тэгов). В широком смысле функциональность всех этих вариантов одинакова для всех вариантов базовой операционной системы. Это упрощает миграцию приложений от одной платформы к другой. В настоящее время Monitor Pro расчитан на работу под операционными системами Windows NT, Windows 95 и 98. Полный набор опций Monitor Pro возможен под Windows NT. Ограниченное число опций возможно под Windows 95 и 98. Версия Monitor Pro для OS/2 отсутствует.

Monitor Pro является многопользовательским SCADA-сервером приложений реального времени для автоматизации производственных и технологических процессов. Он позволяет собирать важнейшую информацию от многочисленных приборов и устройств промышленного объекта и затем распространять ее по всему предприятию (организации).

Monitor Pro обеспечивает такие важнейшие элементы функциональности SCADA-системы, как ретроспективные данные, сигнализацию и статистическое управление процессом. Кроме того, обновляемая по изменению база данных Monitor Pro обеспечивает уникальную масштабируемость - существуют приложения, обрабатывающие более 2 миллионов тэгов.

Функции визуализации Monitor Pro используются для:

- чтения значений переменных из ПЛК и отображение на экране этих переменных;

- управления и контроля систем с регулированием процессов;

- архивирования в базу данных значений переменных ПЛК или внутренних переменных системы регулирования;

- встроенной программной обработки данных.

Подключение к ПЛК производится через шину Modbus и выполняется с помощью интерфейса RS 485B в многоточечном режиме.

Заключение

В курсовом проекте рассмотрен вопрос реконструкции АСУ установки химводоочистки цеха № 54 ОАО «СНОС»

Разработанная система управления основана на использовании технических и программных средств фирмы Schineider Electric. Особое преимущество техники Schineider Electric состоит в том, что она охватывает все уровни автоматизации, что позволяет избежать проблем с совместимостью, масштабированием и добиться высокого уровня быстродействия, функциональности и надежности.

Внедрение системы обеспечит за счёт эффективного автоматизированного регулирования процесса высокое качество продукции, уменьшение затрат на сырьё и энергоносители, снижение нагрузки на обслуживающий персонал, снижение вредных выбросов в атмосферу.

В результате расчётов определён предполагаемый экономический эффект от реконструкции АСУ ТП в сумме 1022,120 тысяч рублей, который получен в результате снижении себестоимости продукции, срок окупаемости внедряемого оборудования составил 0,79года.

Список используемых источников

1 Башлыков А.А., Карев А.А. SCADA-системы. – Датчики и системы, 2003, №3, с.27-35.

3 Верёвкин А.П., Денисов С.В. Современные технологии управления процессами: Учеб. Пособие – Уфа: Изд-во УГНТУ, 2001. – 86 с.

4 Гревцов В.В., Страшун Ю.П. Семейство программируемых промышленных контроллеров СМ1820.ПК // Датчики и системы. 2000. № 1.

5 Клиначёв Н. В. Теория систем автоматического регулирования и управления: Учебно-методический комплекс. - Offline версия 3.5. - Челябинск, 2004. - 655 файлов, ил.

6 Технологический регламент цеха № 54 ОАО “Салаватнефтеоргсинтез”.

7 Шкамарда А.Н., Страшун Ю.П. Программно технические комплексы СМ1820М для создание систем автоматизации в промышленности // Датчики и системы. 2000. № 1.

Чертежи:

Скачать: