КУРСОВОЙ ПРОЕКТ

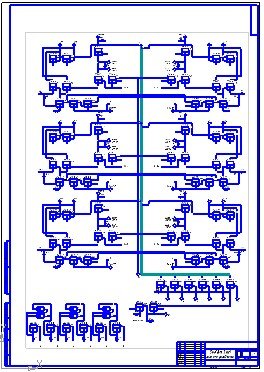

Система циклового программного управления трех ИМ технологического оборудования машиностроения при двукратной повторности движения ИМ и 14 тактах в цикле

Содержание

Введение………………………………….……..…………………………………...…5

1 Основные положения по устройству и принципу действия разработанной системы циклового программного управления ИМ……………...……..……..…..6

1.1 Блок формирования команд управления исполнительными механизмами...7

1.2 Блок тактового управления……………..........……….…………..…….....….....8

1.3 Блок задания режимов работы в системе управления…….…………..............9

1.4 Панель набора программы системы управления..………………...…..…...…11

2 Анализ последствий от неисправностей элементов в системе управления……..12

2.1 Анализ последствий в системе управления при потере проводимости элементов……………………………...………………...………………..…………....12

3 Расчеты по выбору гидроагрегатов и трубопроводов системы управления…....13

3.1 Расчеты по выбору гидроцилиндра……………….…………………….…….13

3.2 Расчеты по выбору гидронасоса…….…………………………….………......15

3.3 Расчеты по выбору трубопровода систем управления…….....…..…..….…..17

Выводы………………………………...………………...……………………..……...23

Список использованных источников……………...…………………...….……..…..24

Введение

Система циклового программного управления исполнительными механизмами (ИМ) технологического оборудования в машиностроении является одной из типовых, которая используется в промышленных роботах и другом автоматизированном оборудовании. Система может управлять как пневматическими, так и гидравлическими исполнительными механизмами возвратно-поступательного или вращательного движения. Эта система может быть использована на различных уровнях управления, т.е. позволяет проектировать иерархические системы управления (СУ).

Проектируемая СУ является одной из универсальных и позволяет управлять от одного до пятидесяти ИМ, осуществлять от одного до нескольких (не более десяти) повторных движений любого ИМ в одном цикле, автоматизировать технологический процесс (ТП) с числом тактов в цикле от двух до нескольких десятков. Система управления позволяет осуществить перепрограммирование СУ на другую циклограмму, другое количество тактов в цикле, которое может быть меньше, чем запрограммировано в системе.

Система управления позволяет обеспечить работу в следующих режимах:

- АУ - автоматического управления;

- ДУ - дистанционного управления;

- ЗИП - занятие исходного положения;

- ПАУ-ШАГ - полуавтоматического (пошагового) управления по тактам;

- ЦИКЛ0-ЦИКЛ1 - позволяет включить СУ на многократную отработку циклов или выполнение одиночного цикла соответственно.

СУ построена на основе модульного принципа, и поэтому может быть расширена до необходимых размеров. СУ спроектирована на основе одно-мембранных пневматических элементах системы НЭМП-30 (набор элементов мембранной пневмотехники модификации 30).

1 Основные положения по устройству и принципу действия разработанной системы циклового программного управления ИМ

Система циклового программного управления включает в себя следующие блоки и модули:

1 Блок формирования команд (БФК ИМ):

- модуль памяти (общий);

- модуль ограничения;

- модуль «программируемой И»;

- модуль ДУ-ЗИП;

- модуль индикации положения ИМ;

- модуль формирования задержки сигнала по времени (пневматический таймер);

- модуль ИЛИ;

2 Блок тактового управления (БТУ):

- промежуточные модули БТУ;

- первый модуль тактов и модуль запуска БТУ;

- конечный модуль тактов и модуль конца цикла;

- модуль индикации тактов;

3 Блок режимов работы системы управления (БРР СУ):

- модуль ввода сигналов ПУСК-СТОП;

- модуль ввода сигналов ЦИКЛ0-ЦИКЛ1;

- модуль ввода сигналов АУ-ДУ;

- модуль ввода сигналов ЗИП;

- модуль ввода сигналов ПАУ-ШАГ.

Разработанная система циклового программного управления ИМ основана на одномембранных пневматических элементах системы НЭМП-30 (набор элементов мембранной пневмотехники модификации 30).

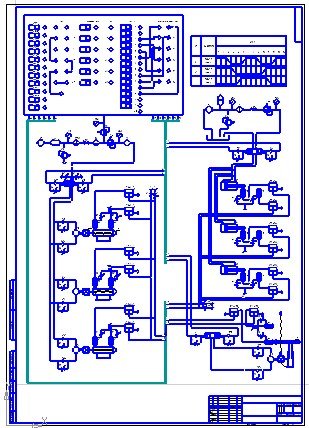

1.1 Блок формирования команд управления исполнительными механизмами

Блок формирования команд включает в себя следующие модули: модуль ограничения, модуль ИЛИ, модуль памяти, модуль ДУ-ЗИП, модуль «программируемой И», модуль индикации ИМ, модуль задержки сигнала по времени.

Модуль «программируемой И» предназначен для выработки сигнала Р=1, если все ИМ заняли исходное положение. Сигнал с этого модуля снимает ранее поданный в СУ сигнал ЗИП. Этот сигнал с модуля поступает также на модуль индикации. Штуцеры X1-Х6 - это штуцеры, которые выводятся на ПНП и должны быть в соответствии с заданием заглушены определенным образом.

Модуль ограничения предназначен для ограничения по давлению сигнала, поступающего с БТУ (снижает до 0,32). Уровень сигнала Р=0,32 называется уровнем передачи информации от БТУ к БФК ИМ при переходе СУ на следующий такт. Этот сигнал поступает к следующему модулю ИЛИ, модулю памяти и т.д., и приводит к перемещению подвижных частей ИМ. Когда подвижные части ИМ доходят конечного положения, срабатывают конечные выключатели и формируется сигнал, например на штуцере Вход Х1, равный 1. На штуцер А1.1 поступает сигнал равный 1, этот сигнал называют сигналом приема информации от БФК ИМ к БТУ. По этому сигналу БТУ переводит систему управления на следующий такт.

Модуль ИЛИ предназначен для формирования и выдачи на модуль памяти ИМ сигнала равного 1 при поступлении на вход одного из нескольких сигналов равных 0,32 от модуля ограничения БФК ИМ.

Модуль памяти предназначен для взаимной блокировки выходных сигналов, то есть исключает появление на обоих входах одновременно сигналов равных 1, а также обеспечивает запоминание кратковременного воздействия оператором на кнопку ДУ, то есть обеспечивает перемещение подвижных частей до КВ. При поступлении на один из входов модуля сигнала Р=1, модуль не может изменить состояние выходных сигналов до тех пор, пока входной не будет снят.

Модуль ДУ-ЗИП. В проектируемой СУ, в БРР СУ имеется модуль АУ-ДУ (автоматическое - дистанционное управление). Сигналы от модуля АУ-ДУ являются подготовительными, по этим сигналам ИМ никаких движений не совершает, а только переводится в режим АУ-ДУ. В БРР имеется также модуль ввода сигналов ЗИП (задание исходного положения) для ИМ. Этот модуль при воздействии на кнопку ЗИП формирует сигнал Р=1 на штуцере ЗИП0, который выведен на панель набора программы (ПНП). Сигнал ЗИП снимается после того, как все ИМ займут исходное положение, специальным модулем программируемой И. В блоке БФК ИМ в схемах всех движений всех ИМ имеются свои модули ДУ-ЗИП, которые реагируют на сигналы ДУ и ЗИП от БРР. Каждый ИМ проектируемой СУ имеет (кроме общей кнопки ДУ в модуле ДУ-АУ БРР СУ) также по две кнопки (на каждое движение ИМ). При нажатии на кнопки ДУ в модуле ДУ-ЗИП БФК ИМ формируется сигнал Р=1, поступающий на модуль памяти, который осуществляет соответствующее перемещение соответствующего ИМ. Сигнал от конечного выключателя поступает на модуль программируемой И и в модуль ДУ-ЗИП, формируя на штуцере Выход ЗИП Х1 сигнал Р=1.

Модуль индикации положения ИМ выполнен на основе индикаторов поршневого типа, которые представляют собой две зоны: видимую и невидимую. Поршень под действием проходящего воздуха может смещаться в одну или в другую зону, сигнализируя о наличии или отсутствии сигнала, о движении вперед или назад.

Модуль формирования задержки сигнала по времени (пневматический таймер) предназначен для формирования задержки сигнала по времени для точного соблюдения длительности такта, независимо от того совершили ли ИМ движения ранее установленного времени. В СУ этот таймер должен быть подключен своим штуцером к штуцеру БТУ того такта, на котором нужна задержка.

1.2 Блок тактового управления

Блок тактового управления (БТУ) в СУ предназначен для формирования команд перехода СУ от одного такта к другому, после того как предыдущий такт завершен, т.е. все ИМ совершили необходимые движения или сработал таймер, если он подключен. Штуцеры модуля тактов выведены на ПНП. К штуцерам тактов присоединены штуцеры а, б..., от которых подаются сигналы на индикаторы тактов.

БТУ содержит промежуточные модули тактов, модуль запуска БТУ и модуль конец цикла БТУ.

Промежуточные модули тактов БТУ предназначены для осуществления перехода СУ на следующий такт. Формируют сигналы на соответствующих штуцерах тактов, которые поступают на БФК, а также принимают сигналы от БФК при завершении движений ИМ для перевода СУ на следующий такт.

Модуль запуска БТУ. При подаче сигнала «Пуск» от модуля ПУСК-СТОП на модуль запуска БТУ, он начинает работу СУ по циклограмме, начиная с первого такта, а сам модуль запуска отключается с помощью пневматических диодов.

Конечный модуль тактов и модуль конец цикла. При отработке последнего такта срабатывает модуль конец цикла, формируя на выходе сигнал Р=1, который поступает на модуль ПУСК-СТОП. В модуле конец цикла имеется штуцер КЦ, который предназначен для управления технологическим процессом, число тактов в котором меньше, чем тактов по БТУ. Например, в СУ, имеющей 10 тактов, необходимо выполнить 7 тактов, тогда штуцер КЦ необходимо соединить со штуцером Такт 8. После выполнения 7 такта срабатывает модуль конец цикла.

Модуль индикации тактов. Работает аналогично модулю индикации положения ИМ.

При автоматизации производственных процессов циклы имеют такты с различной длительностью, и переход СУ с одного такта на другой происходит после определения состояния системы на предыдущем такте (т.е. выполнен этот такт полностью или нет). Такие циклы, автоматы и СУ называются асинхронными. БТУ поочередно отрабатывает все такты, доходит до конечного модуля БТУ, а затем срабатывает модуль конец цикла, который формирует сигнал Р=1. Этот сигнал поступает на усилитель Р1, который снимает питание с БТУ. На БТУ не подается питание, и выходной сигнал с модуля конец цикла также снижается до 0, поэтому усилитель Р1 через некоторое время снова подает питание на БТУ, и цикл работы модуля запуска и первого такта БТУ повторяется, и так происходит на каждом цикле.

1.3 Блок задания режимов работы в системе управления

Состоит из следующих модулей:

- модуль ПУСК-СТОП;

- модуль ПАУ-ШАГ;

- ЗИП модуль;

- модуль АУ-ДУ;

- модуль ЦИКЛО-ЦИКЛ1.

Работу СУ в выше перечисленных режимах обеспечивают усилители Р1, Р2.

Усилитель Р2 предназначен для формировании сигнала ПУСК на БТУ при сравнении сигналов, поступающих с модуля ПАУ-ШАГ или при их отсутствии. Усилитель Р1 предназначен для подачи питания на БТУ. Питание подается только в том случае, если поступает сигнал ПУСК от модуля ПУСК-СТОП.

Модуль ЦИКЛ0-ЦИКЛ1 обеспечивает работу СУ в двух режимах. Режим ЦИКЛ0 обеспечивает непрерывную работу СУ, т.е. при завершении выполнения последнего такта СУ переходит на выполнение первого такта и т.д. При режиме ЦИКЛ1 СУ выполняет только один цикл.

Модуль ПУСК-СТОП содержит стандартный модуль ПУСК-СТОП, модуль инвертирования, два элемента расширения сигналов для кнопок ПУСК-СТОП и два элемента, обеспечивающих ввод сигнала СТОП от модулей конец цикла БТУ и модуля ввода ЦИКЛ0-ЦИКЛ1. Кнопки ПУСК срабатывают только в том случае, если СУ переведена в режим АУ, т.е. сигнал Р=1 от АУ выполняет роль источника питания. По окончании цикла, при выборе режима ЦИКЛ0 модуль ПУСК-СТОП остается в режиме ПУСК, а при выборе режима ЦИКЛ1 модуль ПУСК-СТОП переходит в режим СТОП.

Модуль ЗИП обеспечивает занятие исходного положения ИМ. Модуль выполнен на базе тех же элементов, что и модуль ПУСК-СТОП. При нажатии на кнопку ЗИП, формируется сигнал Р=1 на штуцере ЗИП0, который выведен на ПНП и соединен, согласно закону занятия исходного положения, со штуцером модуля ДУ-ЗИП. Сигналом СТОП служит сигнал Р=1 поступающий на штуцер ИП после того как все ИМ займут исходное положение.

Модуль АУ-ДУ предназначен для включения режимов АУ и ДУ.

АУ - автоматический режим работы (после нажатия на кнопку ПУСК, ИМ будут перемещаться согласно циклограмме самостоятельно). ДУ - дистанционный режим работы используется в основном для настройки системы, поэтому кнопки управления ИМ не выводятся на ПНП (ИМ перемещаются по сигналам, поступающим от кнопок управления ИМ, независимо от циклограммы). Этот модуль выполнен на основе модуля ПУСК-СТОП (АУ=ПУСК, ДУ=СТОП). При нажатии на кнопку ДУ происходит выключение модулей ПАУ-ШАГ, ЗИП. Эти модули будут выключены, только при наличии сигнала СТОП.

Модуль ПАУ-ШАГ предназначен для обеспечения работы СУ в полу-автоматическом режиме (пошаговый, наладочный). Модуль выполнен на основе модуля ПУСК-СТОП. При нажатии на кнопку ПАУ система подготавливается к работе в полуавтоматическом режиме, отключая ПУСК от БТУ. При нажатии на кнопку ШАГ формируется сигнал Р=1, который поступает на усилитель Р2, где он сравнивается с сигналом ПАУ, включая линию ПУСК на БТУ. СУ будет работать в автоматическом режиме, до тех пор, пока будет воздействие на кнопку ШАГ.

1.4 Панель набора программы системы управления

Панель набора программ содержит кнопки, а также индикаторы всех режимов работы СУ: АУ-ДУ, ПАУ-ШАГ, ЗИП, ЦИКЛ0-ЦИКЛ1. Воздействуя на кнопки, оператор переводит СУ в необходимый режим, а индикаторы сигнализируют, какой режим задействован. На ПНП выведены кнопки ПУСК, СТОП (запуск и остановка СУ). Также на ПНП выведены штуцеры и индикаторы тактов БТУ. Индикаторы сигнализируют, какой такт отрабатывает СУ. Штуцеры тактов соединяются определенным образом, согласно циклограмме, со штуцерами повторных движений каждого ИМ, тем самым задается программа перемещений ИМ в определенной последовательности (исходя из технологического процесса, для которого строится циклограмма). На ПНП выведены штуцеры для задания исходного положения. Они должны быть определенным образом запрограммированы, т.е. должны быть соединены между собой и со штуцером ЗИП0, который также выведен на ПНП. Программируются штуцеры ЗИП согласно ИП, который задает порядок занятия исполнительными механизмами ИП. Штуцеры модуля «программируемой И» также выведены на ПНП и должны быть определенным образом заглушены (часть из них), согласно ИП. На ПНП выведены индикаторы положения ИМ, а также кнопки ДУ ИМ. На ПНП выводятся штуцер и индикатор работы модуля формирования задержки сигнала по времени (пневматического таймера). На ПНП также выведен штуцер КЦ с БТУ, который предназначен для управления процессом, число тактов которого меньше, чем тактов по БТУ.

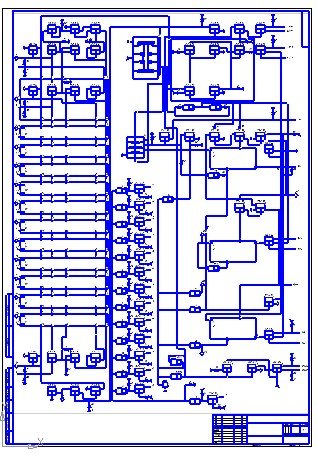

2 Анализ последствий от неисправностей элементов в системе управления

2.1 Анализ последствий в системе управления при потере проводимости элементов

- Э4 - элемент находится в модуле Ограничения для ИМ1 движение вперед. Во всех режимах движение ИМ1 вперед невозможно, так как сигнал от А1.2 будет выходить в атмосферу из нижней камеры элемента;

- Э8 - элемент находится в модуле ИЛИ для ИМ1 движение вперед. В режиме ДУ движение ИМ1 вперед невозможно, так как сигнал от кнопки ДУ-А1 будет выходить через штуцер А1.3. Режим ЗИП пройдет в штатном режиме. Режимы ПАУ и АУ движение возможно только до 2 повторного движение ИМ1, после чего произойдет остановка;

- Э10 – элемент находится в модуле ввода сигналов ДУ-ЗИП для ИМ1 движение вперед. Режимы АУ и ПАУ пройдут штатно. При нажатии на кнопку ДУ-А1 подвижные части ИМ1 пойдут вперед без включения режима ДУ;

- Э14 - элемент находится в модуле памяти ИМ1. Блокировка модуля памяти не осуществляется. Движение не происходит так, как сигнал на А1 выходит в атмосферу. В режиме ДУ движение ИМ1 вперед не осуществляется. В режиме ЗИП исходное положение не будет занято. В режимах ПАУ и АУ произойдет остановка при подачи сигнала на выполнение движения вперед, но так как ЗИП не выполнен они вообще не включатся;

- Э16 – элемент находится в модуле ввода сигналов ДУ-ЗИП для ИМ1 движение назад. Режимы АУ и ПАУ пройдут штатно. При нажатии на кнопку ДУ-А2 подвижные части ИМ1 пойдут назад без включения режима ДУ;

- Э20 - элемент находится в модуле Ограничения для ИМ1 движение назад. Во всех режимах движение ИМ1 вперед невозможно, так как сигнал от А2.2 будет выходить в атмосферу из нижней камеры элемента.

3 Расчеты по выбору гидроагрегатов и трубопроводов системы управления

3.1 Расчеты по выбору гидроцилиндра

1.1 Цели индивидуальной работы по выбору гидронасоса:

- рассчитать необходимые подачу и рабочее давление гидронасоса и выбрать серийно выпускаемый промышленностью гидронасос для проектируемой системы автоматизации и управления;

- определить мощность электродвигателя для выбранного гидронасоса системы автоматизации и управления.

В системах автоматизации и управления станков, роботов и других механизмов и комплексов гидронасосы приводятся в движение от электродвигателей, которые имеют обычно номинальное число оборотов в минуту nопт = 1450 об/мин.

Расчеты по выбору типоразмера гидронасоса систем автоматизации и управления станков проводятся в следующей последовательности.

1.2 Расчеты по выбору типа гидронасоса систем автоматизации и управления

1.2.1 Определяется фактическая подача гидронасоса при всех одновременно работающих потребителях проектируемой системы управления станка или робота по соотношению

QФ.Н =Q1 +Q2 +...+Qn, (1.1)

где Q1- Qn - расход рабочей жидкости к исполнительным механизмам привода, л/мин.

Допустим, что в проектируемой системе автоматизации и управления имеется три гидроцилиндра и гидромотор, которые потребляют соответственно 3, 4.5, 7.5 и 10.5 л/мин. В этом случае гидронасос должен обеспечивать фактическую подачу, л/мин,

QФ.Н = 3.6+5.4+9+12.6=30.6 л/мин.

1.2.2 Определяется необходимый рабочий объём qН гидронасоса по формуле (1.1), считая, что QТ.Н= QФ.Н,

, см3/об, (1.2)

где - оптимальное число оборотов электродвигателя и гидронасоса, которое указывается в задании, об/мин. Если принять, что =960 об/мин, тогда

, см3 /об.

1.2.3 По вычисленному по формуле (1.2.2) необходимому для проектируемого гидронасоса рабочему объему и по ГОСТ 13834-80 выбираются несколько (три-четыре) ближайших, но больших по значению, стандартных рабочих объёмов для гидронасоса. При qН = 31.88 см3 /об, согласно ГОСТ 13834-80 стандартные рабочие объёмы, которые могут быть приняты для гидронасоса, составляют 32, 40, 45 и 50 см3 /об.

1.2.4 Определяется максимальное рабочее давление гидронасоса с учетом возможных перегрузок по формуле

Pн.мах = b (P1 +DPг), (1.3)

где P1 -давление рабочей жидкости в системе автоматизации и управления на входе в исполнительные механизмы, МПа;

DPг - полная потеря давления в системе автоматизации и управления от гидронасоса до исполнительных механизмов, МПа;

b - коэффициент повышения давления в системе автоматизации и управления в результате срабатывания предохранительного клапана.

Предварительно можно принять, что DPг =(0.06-0.10) МПа, а b = (1.15-1.30), но затем обычно уточняются значения расчетами. Если принять, что P1 = 3.6 МПа (выбирается согласно заданию в данной работе, а обычно определяется теоретически для наиболее нагруженного исполнительного механизма проектируемого гидропривода) b = 1.2 и DPг = 0.08, тогда

Pн.мах = МПа.

1.2.5 По полученным в пунктах 1.3 и 1.4 значениям рабочего объёма, максимальному рабочему давлению, по заданному номинальному числу оборотов и по номенклатуре серийно выпускаемых промышленностью гидронасосов, например, по таблицам 1- 2 (или по таблицам 2.1, 2.2, 2.3, 2.5, 2.9 в работе [2]), выбирается пластинчатый нерегулируемый гидронасос типа БГ12-24АМ по ТУ 2-053-1364-78. Этот гидронасос имеет рабочий объём = 45 см3 /об; номинальное давление Pн.мах=12.5 МПа; номинальное число оборотов =1500 об/мин; объёмный кпд = 0.83; полный кпд = 0.76.

1.2.6 Вычисляется фактическая подача выбранного гидронасоса по формуле

, л/мин, (1.4)

где - рабочий объём выбранного гидронасоса, см3 / об, = 45 см3 / об;

- оптимальное (номинальное) число оборотов выбранного гидронасоса, = 1500 об/мин;

- объёмный кпд гидронасоса, = 0.83.

Фактическая подача выбранного гидронасоса

= 56.025 л/мин.

1.2.7 Проверяется неравенство

>. (1.5)

Для рассматриваемого примера это равенство выполняется

56.025 л/мин > 30.6 л/мин.

1.2.8 Вычисляется мощность , кВт, на валу гидронасоса (приводная мощность) по формуле

, кВт, (1.6)

где DР - перепад давлений между линией нагнетания и линией всасывания гидронасоса, DР = Р1 – РВС, где Р1 -давление нагнетания для выбранного гидронасоса и принимаем Р1 = 12.5 МПа, а давление всасывания можно принимать РВС = - 0.03 МПа, тогда DР = 12.5 - (-0.03 ) = 12.53 МПа и

кВт.

1.3 Задания для выполнения расчетов по выбору гидронасоса системы автоматизации и управления

Выполняем расчеты по выбору гидронасоса и подбираем необходимый его типоразмер для системы автоматизации и управления по исходным данным

nопт.з. = 960 об/мин для NN = 36;

где NN - две последние цифры зачетной книжки;

= 10 л/мин;

= 15 л/мин;

= 25 л/мин;

= 35 л/мин;

= 10 МПа.

NN = 36, тогда

л/мин;

л/мин;

л/мин;

л/мин;

МПа.

2 Расчеты по выбору гидроцилиндров систем автоматизации и управления

2.1 Цели индивидуальной работы по выбору гидроцилиндров:

- рассчитать согласно заданию и подобрать по соответствующим стандартам геометрические размеры для гидроцилиндра;

- выбрать необходимый типоразмер гидроцилиндра, серийно выпускаемый промышленностью для системы автоматизации и управления.

2.2 Расчеты по выбору типа гидроцилиндра

Усилие для подъема механизма руки робота вверх N1 = 2040 Н. Длина хода поршня L = 432 мм. Скорость перемещения механизмов руки робота вверх V1 = 0.34 м/с, а вниз - V2 =0.475 м/с.

2.2.1 Для рассматриваемого примера определяем из стандартного перечня значений, что стандартная длина хода поршня L = 500 мм.

2.2.2 Вычисляют приведенную длину хода поршня по формуле

, (2.1)

где KЗАК - коэффициент, характеризующий способ закрепления гидроцилиндра на станке или роботе. Значение этого коэффициента выбирают по [1] и находится оно в пределах от 0.5 до 2.0. Принимаем, что корпус гидроцилиндра жестко закреплен к основанию робота, а шток перемещает деталь по вертикальной направляющей, тогда KЗАК = 0.7 и

мм.

2.2.3 Определяют эффективную силу, Н, действующую на шток гидроцилиндра по формуле [1] :

, (2.2)

где KТР - коэффициент, учитывающий потери на трение в гидроцилиндре, (пневмоцилиндре), который выбирают по таблице 3 в зависимости от значения полезной силы.

Таблица 3-Значения коэффициента трения в гидроцилиндрах [1]

|

N1, Н |

до 600 |

600-6000 |

6000-25000 |

25000-60000 |

|

KТР |

0,50-0,20 |

0,20-0,12 |

0,12-0,08 |

0,08-0,05 |

Для полезной силы, прикладываемой к штоку гидроцилиндра, равной (согласно примеру) 2040 Н, коэффициент трения KТР = (0,12-0,20). Принимаем, что KТР = 0,18.

N2 - сила, расходуемая на перемещение массы поршня, штока и одной третьей части массы рабочей жидкости, находящейся в полостях гидроцилиндра и соединительных трубопроводах, Н. (При перемещении поршня вверх эта сила суммируется с силой N1, а при перемещении вниз - вычитается). Принимаем, что N2 = 544 Н. (Значение N2 =544 Н, как и силу N1 = 2040 H определяют по заданию, приведенному в конце методического указания).

NИН - сила инерции движущихся частей гидроцилиндра и соединенных с ним массы деталей и рабочей жидкости, Н, которую определяют по формуле

, (2.3)

где mИ - приведенная масса подвижных частей гидроцилиндра, присоединенных к нему устройств и одной третьей части массы рабочей жидкости, находящейся в полостях гидроцилиндра и соединительных трубопроводах (ориентировочно принимают, что mИ = 0.1N2, кг; для рассматриваемого примера кг);

a - ускорение перемещения подвижных частей гидроцилиндра и приведенной к нему массы, которое принимает два значения: а1 - при перемещении штока в одном направлении (например, вверх) и а2 - при перемещении штока в другом направлении и вычисляют по формулам:

, (2.4)

где V1 и V2 - скорость перемещения штока в одном и в другом направлениях, м/с.

По условию (заданию) V1 = 0.34 м/с и V2 = 0.475 м/с. При LСТ=500 мм получаем, что м/с2 и м/с2,

Н; Н.

NПР - сила сопротивления пружины гидроцилиндра, Н, которую определяют по формуле

NПР= R0 + CПР LСТ , H, (2.5)

где R0 - предварительное натяжение пружины, Н;

CПР - жесткость пружины, Н/мм;

LСТ - ход штока гидроцилиндра, мм;

NСЛ - сила, возникающая от давления рабочей жидкости в сливной полости при перемещении поршня гидроцилиндра, Н, и вычисляется по формуле

NСЛ = PСЛ FСЛ, (2.6)

где PСЛ - давление рабочей жидкости в сливной магистрали, МПа;

FСЛ - площадь поршня гидроцилиндра, на которую действует давление рабочей жидкости PСЛ, м2.

Принимаем, что NПР = 0 и NСЛ =0, тогда эффективная сила, создаваемая гидроцилиндром для перемещения механизма руки робота вверх

NЭФ = [1/(1-0,18)] (2040 + 544 – 25.155) = 3121.8 Н.

2.2.4 Вычисляют диаметр поршня гидроцилиндра с односторонним штоком по формуле

, (2.7)

где NЭФ - эффективная сила, действующая на шток гидроцилиндра, Н;

Р1 - давление рабочей жидкости в системе автоматизации и управления станка или робота, Па. Это давление рабочей жидкости вычисляют или принимают по ГОСТ 6540-68 из следующего ряда давлений: 2.5; 6.3; 10; 16; 20; 25; 32; 40; 50; 63 МПа.

Принимаем, что P = МПа = Па, тогда

=39,88 мм.

2.2.5 Выбирают диаметр поршня гидроцилиндра из ряда цилиндрических пар согласно ГОСТ 12447-80, для рассматриваемого примера определяем, что D = 40 мм, то есть внутренний диаметр гильзы и диаметр поршня гидроцилиндра равны 40 мм.

2.2.6 Проверяется соответствие между диаметром поршня гидроцилиндра и длиной хода поршня из условия устойчивости по таблице 4.

Таблица 4 - Рекомендуемые соотношения между длиной хода и диаметром поршня гидроцилиндра [2]

|

D, мм |

Ход штока гидроцилиндра, LСТ, мм |

|||||||

|

200 |

400 |

600 |

800 |

1000 |

1250 |

1600 |

2000 |

|

|

45 |

|

|

|

|

|

|

|

|

|

56 |

|

|

|

Область неустойчивого движения |

|

|||

|

63 |

|

|

|

|

|

|

|

|

|

80 |

|

|

|

|

|

|

|

|

|

90 |

|

|

Переходная область |

|

|

|

||

|

110 |

|

|

|

|

|

|

|

|

|

125 |

|

|

|

|

|

|

|

|

|

160 |

Область устойчивого движения |

|

|

|

|

|||

|

180 |

|

|

|

|

|

|

|

|

|

200 |

|

|

|

|

|

|

|

|

|

250 |

|

|

|

|

|

|

|

|

Диаметр поршня гидроцилиндра D = 40 мм и ход поршня LСТ= 500 мм не укладываются в область устойчивого движения по таблице 4, поэтому необходимо в проектируемой системе автоматизации и управления станка (робота) предусмотреть дополнительную направляющую для увеличения устойчивости гидроцилиндра и всего подвижного устройства привода.

2.2.7 Вычисляется диаметр штока гидроцилиндра по приближенной формуле

(2.8)

Для рассматриваемого примера мм. Диаметр штока гидроцилиндра можно также определить по графикам [2] в зависимости от приведенной длины штока LЭФ и эффективной силы NЭФ.

2.2.8 По выбранным геометрическим размерам гидроцилиндра, а именно: по диаметру поршня D, диаметру штока d`Ш, ходу поршня LЭФ по таблицам 5 и 6 (по таблицам 3.1 - 3.4 из работы [2]) определяют необходимый типоразмер гидроцилиндра, например, ЦРГ 32 - 40 х 20 х 630.

Гидроцилиндры типа ЦРГ выпускаются промышленностью применительно к станкам и роботам в соответствии с данными, приведенными в таблицах 5 и 6

Таблица 5 – Типы гидроцилиндров

|

Гидроцилиндры типа ЦРГ |

|

1 ЦРГ 25 х 12 х s |

|

2 ЦРГ 32 х 16 х s |

|

3 ЦРГ 36 х 18 х s |

|

4 ЦРГ 40 х 20 х s |

|

5 ЦРГ 45 х 22 х s |

|

6 ЦРГ 50 х 25 х s |

|

7 ЦРГ 63 х 32 х s |

Таблица 6 – Типоразмеры гидроцилиндров типа ЦРГ

|

Параметр |

Типоразмер (диаметр цилиндра х диаметр штока, мм) |

||||||

|

25 х 12 |

32 х 16 |

36х 18 |

40х 20 |

45х 22 |

50х 25 |

63х 32 |

|

|

Ход поршня, s |

100 250 500 630 800 |

200 400 500 630 - |

250 500 800 - - |

100 320 630 1000 1200 |

400 630 800 1000 1200 |

800 1000 - - - |

|

|

Масса, кг |

1.85+ 0.005s |

3.3+ 0.007s |

4.0+ 0.008s |

4.6+ 0.009s |

5.7+ 0.010s |

7.3+ 0.012s |

11.2+ 0.016s |

Примечания к таблице 6:

- давление, МПа: номинальное - 16, максимальное - 20;

- скорость поршня цилиндра – до 1.5 м/с;

- полный КПД – не менее 0.95.

2.2.9 Определяют расход рабочей жидкости, необходимый для обеспечения перемещения штока гидроцилиндра с заданной скоростью, по формуле [1]

, (2.9)

где V1 - скорость движения штока гидроцилиндра, м/с, V1= 0.34 м/с;

hОБ.ГЦ - объемный кпд гидроцилиндра, который принимается равным 0.99;

D - диаметр поршня гидроцилиндра, м.

Для выбранных значений геометрических размеров гидроцилиндра расход рабочей жидкости (для его нормальной работы) должен быть не менее

м3/с=

дм3/сл/с л/мин.

По полученному значению расхода рабочей жидкости выбирают необходимый тип гидронасоса. Выбираем гидронасос типа Г 12-33 М с номинальной подачей рабочей жидкости QН =35,7 л/мин.

2.2.10 Определяются максимальные значения скоростей перемещения поршня гидроцилиндра вверх V1МАХ и вниз V2МАХ по формулам:

, (2.10)

где QН - подача рабочей жидкости выбранным гидронасосом, л/мин;

hН - объемный кпд гидронасоса, значение которого определяют по таблице 1 (для выбранного типа гидронасоса hН = 0.93).

После подстановки численных значений определяем, что:

м/с;

м/с.

Так как V1МАХ = 0.44 м/с > V1 = 0.34 м/с и V2МАХ = 0.58 м/с > V2 =0.475 м/с, то расчет заканчивают.

Снижение (регулирование) скоростей V1МАХ и V2МАХ до значений V1 и V2 осуществляют с помощью дросселей, установленных на линиях подвода рабочей жидкости к гидроцилиндру.

2.3 Задания для выполнения расчетов по выбору гидроцилиндра систем автоматизации и управления

Выполнить расчеты по выбору гидроцилиндра и подобрать необходимый типоразмер гидроцилиндра для вертикального перемещения механизмов руки робота (вверх-вниз) по исходным данным, которые вычисляют по следующим соотношениям:

где NN - два последних числа из номера зачетной книжки;

= 1500 H,

=400 H,

= 0.25 м/с,

= 0.35 м/с,

= 270 мм.

NN = 36, тогда

N1 = H,

N2 = H,

V1 = м/с,

V2= м/с,

L1 = мм.

3.3 Расчёты по выбору гидравлических трубопроводов систем автоматизации и управления.

В системах автоматизации и управления станков, роботов и другого технологического оборудования машиностроительных заводов трубопроводы используются для транспортирования рабочей среды от источников к исполнительным механизмам и обратно – в сборные ёмкости (минерального масла) или в атмосферу (воздух).

Исходными данными для расчёта трубопроводов в системах автоматизации и управления являются гидропневматическая схема соединений трубопроводов в системе, расходы рабочей среды по каждому участку трубопровода и длина участков трубопроводов. Расчёт трубопроводов обычно проводится по участкам, на которые разбивается трубопроводная сеть системы. При этом под участком понимается часть гидролинии между разветвлениями, которая пропускает одинаковый расход рабочей среды и имеет одинаковый диаметр. Каждый рассматриваемый участок может быть в виде прямого трубопровода или трубопровода, на котором расположены различные тройники, колена, штуцеры.

Исходные данные для выполнения гидравлических расчётов трубопроводов автоматизации и управления приведены с таблице 1, с учётом того, что номинальное давление рабочей жидкости в системе P = 6,3 МПа, плотность рабочей жидкости ρ = 900 кг/м3, кинематический коэффициент вязкости рабочей жидкости υ = (20-40) .10-6 м2/с.

Таблица 1 – Исходные данные для гидравлического расчёта трубопроводов систем автоматизации и управления

|

№ ттрубо-провода |

Назначение трубопровода для подачи рабочей среды |

Длина трубопровода L, мм |

Расход жидкости Q, л/мин |

|

1 |

От бака рабочей жидкости до гидронасоса |

600 . (2 - 0,NN) = = 984 |

86 . 0,NN = = 30,96 |

|

2 |

От гидронасоса к гидрораспределителю |

800 . (2 - 0,NN) = =1312 |

48 . 0,NN = = 17,28 |

|

3 |

От гидрораспределителя к баку рабочей жидкости |

400 . (2 - 0,NN) = = 656 |

97 . 0,NN = = 34,92 |

Внутренний диаметр трубопровода определяется на основании формулы, устанавливающей взаимосвязь между расходом рабочей среды Q, скоростью протекания рабочей среды по трубопроводу V и площадью поперечного сечения трубопровода

Q = V. F,

где f – площадь поперечного сечения трубопровода, м2, которая вычисляется по соотношению

где d – внутренний диаметр трубопровода, мм.

Тогда получаем, что

м,

где Q – расход рабочей жидкости по участку трубопровода, м/с;

V – скорость рабочей жидкости на участке трубопровода, м/с.

Если расход рабочей жидкости Q задан в л/мин, тогда формула принимает вид

м или

мм.

Скорость движения жидкости в трубопроводе при вычислении диаметра трубопровода рекомендуется выбирать в зависимости от давления в системе автоматизации и управления.

По вычисленному диаметру трубопровода по ГОСТ 8732-78 и 8734-75 выбирается необходимый трубопровод или резинометаллический рукав высокого давления. По внутреннему диаметру и расходу жидкости выбранного трубопровода вычисляется фактическая средняя скорость рабочей жидкости по формуле

м/с.

Определяем внутренний диаметр трубопровода всасывания длиной 984 мм с расходом рабочей жидкости Q = 30,96 л/мин. По значению давления рабочей жидкости в системе устанавливается, что допустимая скорость движения по трубопроводу не должна превышать 1,5 м/c.

мм.

По ГОСТ 8732-78 выбираем трубопровод с условным проходным диаметром, равным 25 мм, и внутренним диаметром 24 мм.

Фактический расход рабочей жидкости по трубопроводу всасывания составляет

м/с.

Определяем внутренний диаметр трубопровода нагнетания длиной 1312 мм с расходом рабочей жидкости Q = 17,28 л/мин. По значению давления рабочей жидкости в системе устанавливается, что допустимая скорость движения по трубопроводу не должна превышать 4,5 м/c.

мм.

По ГОСТ 8734-78 выбираем трубопровод с условным проходным диаметром, равным 10 мм, и внутренним диаметром 10 мм. Фактический расход рабочей жидкости по трубопроводу нагнетания составляет

м/с.

Определяем внутренний диаметр сливного трубопровода длиной 656 мм с расходом рабочей жидкости Q =34,92 л/мин. По значению давления рабочей жидкости в системе устанавливается, что допустимая скорость движения по трубопроводу не должна превышать 2,25 м/c.

мм.

По ГОСТ 8732-78 выбираем трубопровод с условным проходным диаметром, равным 20 мм, и внутренним диаметром 19,2 мм. Фактический расход рабочей жидкости по сливному трубопроводу составляет

м/с.

Потери давления на трение по длине круглого трубопровода определяются по формуле Дарси-Вейсбаха

Па,

где l – длина трубопровода, м;

d – диаметр трубопровода, м;

V – скорость рабочей жидкости в трубопроводе, м/с;

ρ – плотность рабочей жидкости, кг/см3 (плотность минеральных масел, используемых в системах автоматизации и управления станков и роботов, составляет в среднем около 900 кг/см3);

λ – гидравлический коэффициент трения.

Гидравлический коэффициент трения выбирается рассчитывается по формулам в зависимости от режима течения жидкости в трубопроводе – ламинарного и турбулентного. Режим течения жидкости устанавливается экспериментально или по числу Рейнольдса (критерию Рейнольдса):

где V – скорость движения жидкости в трубопроводе, м/с;

d – диаметр трубопровода (принимается фактический внутренний диаметр трубопровода), м;

υ – кинематический коэффициент вязкости рабочей жидкости, м2/с.

Если число Рейнольдса Re<2300, тогда режим движения жидкости в трубопроводе ламинарный и коэффициент трения λ для трубопроводов вычисляется по формуле

а для рукавов высокого давления с резиновой внутренней стенкой по формуле

Если число Рейнольдса 2300Re<105, тогда режим движения жидкости в трубопроводе будет переходный (ламинарный или турбулентный, или тот и другой) и для медных трубопроводов

λ = 0,316 . Re-0,25,

а для стальных трубопроводов

где Ra – средняя шероховатость внутренних стенок трубопровода, мм;

d – внутренний диаметр трубопровода, мм.

Для новых стальных бесшовных трубопроводов и рукавов высокого давления можно принять, что Ra = 0,03 мм, а для трубопроводов, бывших в употреблении Ra = 0,02 мм. Если соотношение Ra/d<10, тогда для вычисления λ для стальных трубопроводов нужно использовать формулу

λ = 0,316 . Re-0,25.

При Re>105 режим течения жидкости турбулентный и коэффициент трения практически не зависит от числа Рейнольдса и для стальных бесшовных трубопроводов и рукавов высокого давления можно принять λ = 0,02.

Общие потери давления в трубопроводах соединённых последовательно в системах автоматизации и управления, определяются путём суммирования потерь давления на всех участках, а при параллельном соединении общие потери обычно принимаются по наибольшим потерям в этих трубопроводах.

Для трубопровода всасывания

.

Так как Re<2300 коэффициент трения определяем по формуле

,

и потери давления на трение в трубопроводе составят

.

Для трубопровода нагнетания

.

Так как Re<2300 коэффициент трения определяем по формуле

и потери давления на трение в трубопроводе составят

.

Для сливного трубопровода

.

Так как Re<2300 коэффициент трения определяем по формуле

,

и потери давления на трение в трубопроводе составят

Результаты расчётов по каждому трубопроводу заносим в таблицу 2.

Таблица 2 – Результаты расчётов гидравлических потерь на трение в трубопроводах

|

№ трубо-провода |

L, мм |

Q, л/мин |

dвн, мм |

V, м/с |

Re |

λ |

ΔP, кПа |

|

1 |

984 |

30,96 |

24 |

1,14 |

912 |

0,08 |

1,92 |

|

2 |

1312 |

17,28 |

10 |

3,67 |

1223,33 |

0,06 |

47,7 |

|

3 |

656 |

34,92 |

19,2 |

2,01 |

1286,4 |

0,06 |

3,73 |

Чертежи:

Скачать: