Курсовой проект

Расчет ленточного конвейера и элементов промышленного робота

Аннотация

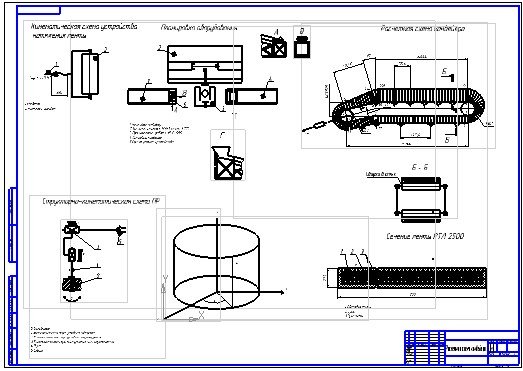

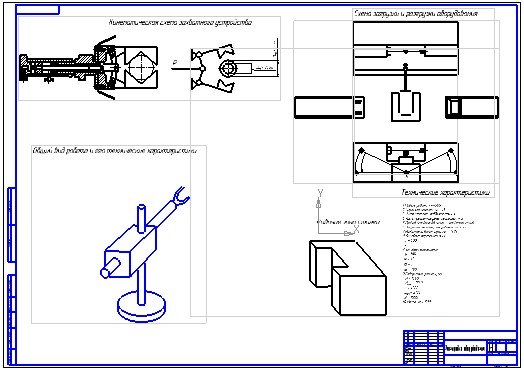

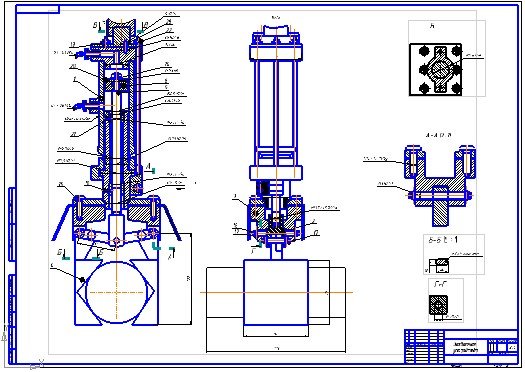

Расчет привода ленточного конвейера и элементов промышленного робота24 стр., в том числе 13 иллюстрации, 3 листа чертежей формата А1.В курсовой работе представлен расчет ленточного конвейера и элементов промышленного робота, обоснованы технические параметры и конструкторские решения проектируемого оборудования. На чертежах графической части проекта представлены, расчетная схема конвейера, кинематическая схема устройства натяжения ленты, структурно - кинематическая схема промышленного робота. Планировка оборудования, кинематическая схема захватного устройства, общий вид робота и его технические характеристики. Конструкция руки, захватного устройства и его привода.В расчетно-пояснительной записке выполнены расчеты на прочность ленты, расчеты механического захватного устройства.

Содержание

Введение 3

1 Расчет ленточного конвейера 4

1.1 Определение конструктивных параметров конвейера 5

1.1.1 Определение ширины ленты 5

1.1.2 Определение предварительной мощности привода 5

1.1.3 Определение максимального натяжения ветвей ленты 6

1.1.4 Определение числа тканевых прокладок в ленте 7

1.1.5 Определение линейной плотности ленты 7

1.1.6 Определение средней линейной плотности

транспортируемого груза 7

1.1.7 Определение линейной плотности роликов 8

1.1.8 Определение размеров барабанов 9

1.1.9 Определение натяжения ленты конвейера методом

обхода контура по точкам 10

1.2 Проверочный расчет 13

1.2.1 Проверка ленты на прочность 13

1.2.2 Проверка натяжения ленты по ее допустимому провесу

между роликов опорами 13

1.3 Выбор приводного электродвигателя 14

1.4 Выбор редуктора 14

1.5 Расчет механизма останова 15

- Проектирование промышленного робота 16

2.1 Выбор основного и вспомогательного оборудования

для обработки заданной детали 16

2.2 Выбор схемы загрузки разгрузки основного технологического

Оборудования 18

2.3 Выбор структурно кинематическую компоновочную схему

промышленного робота 18

2.4 Выбор промышленного робота. 19

2.5 Силовой расчет механических ЗУ 20

Список использованных источников 21

Введение

На современных предприятиях для массового перемещения сыпучих и штучных грузов широко применяются транспортирующие устройства непрерывного действия с тяговым элементом (лентой, цепью, канатом): конвейеры, элеваторы, подвесные канатные дороги и т.д. Машины непрерывного действия характеризуются непрерывным перемещением сыпучих штучных грузов по заданной трассе без остановок для загрузки и разгрузки. Насыпной груз располагается сплошным слоем на несущем элементе машине – ленте или положен определенными пропорциями в ковшах, коробках и других ёмкостях. Штучные грузы движутся так же непрерывно в заданной последовательности друг за другом.

Основные сборочные единицы любой транспортирующей машины непрерывного действия грузонесущие и тяговые элементы, опорные устройства, приводной и натяжной станции, а также станина (металлоконструкция, кожух, желоб и др.)

Главные характеристики таких машин является производительность и длина (высота) перемещения груза.

Для выявления более экономичных конструкций машин, предназначенных для выполнения транспортных операций, необходимо знать фактические габаритные размеры. Удельные энергоемкость и металлоемкость, надёжность и долговечность, а также другие техника – экономические показатели, получить которые можно только сравнительным расчетом.

Комплексной автоматизацией обусловлено возникновение и широкое распространение принципиально нового класса машин – промышленные роботы (ПР). Характерной особенностью практически всех отраслей хозяйственной деятельности сегодня является применение робототехнических систем.

Один из основных конструктивных элементов манипуляторов (М) и промышленных роботов (ПР) – захватное устройство (ЗУ). Оно определяет возможность их использования в конкретных условиях производства.

Захватные устройства – схваты М промышленных роботов служат для: удерживания объекта манипулирования во время его транспортирования; ориентирования и базирования положения относительно манипулятора.

Поскольку объекты манипулирования различаются размерами, формой, массой и обладают разнообразными физическими свойствами, то схваты выполняются, как правило, сменными. ПР комплектуют набором типовых (для данной модели) ЗУ. В зависимости от конкретных условий потребитель может использовать схваты из комплекта, прилагаемого к ПР, сменные элементы (губки, присоски и пр.), изготавливая их для стандартного ЗУ, или изготовленный специальный схват. Таким образом знание методики проектирования и наличие навыков расчета ЗУ необходимо не только на стадии изготовления ПР но и при его эксплуатации.

1.1 Определение конструктивных параметров конвейера

1.1.1 Определение ширины ленты

Производительность конвейера является функцией скорости ленты v (м/с) и площади поперечного сечения материала A (м2). Поскольку производительность и скорость конвейера – величины заданные, исходя из этих параметров, можно найти площадь поперечного сечения потока материала на ленте, а, следовательно, и ширину ленты, т. е. B=(Q, v). В качестве тягового элемента конвейера принимается бестканевая плоская лента без бортов. При угле наклона конвейера b £ 15° площадь поперечного сечения материала A (м2) на ленте может быть приближенно определена по формуле:

(1.1)

Исходя из данного выражения, необходимую ширину ленты (В) можно определить по следующей формуле:

(1.2)

где В – ширина ленты, м;

Q – производительность конвейера, кг/ч;

v – скорость транспортирования груза, м/с;

– плотность материала, кг/м3.

По данным таблицы 2 приложения Б выбирается лента шириной

В = 1200 мм.

1.1.2 Определение предварительной мощности привода

При движении ленты на подъем предварительная мощность, может быть определена по формуле:

, (1.3)

где N – мощность на приводном барабане, кВт;

H – высота подъема груза, м;

– длина горизонтальной проекции конвейера, м;

– эмпирический коэффициент, характеризующий ширину ленты

(=0,045 при В =1200 мм);

– коэффициент, характеризующий длину ленты ( =1,05 при длине

конвейера свыше 50 м).

Nп = (0,00015×300×43,59 + 0,045×43,59×1,6 + 0,0027×300×2,1)×1 » 6,76 кВт.

1.1.3 Определение максимального натяжения ветвей ленты

Предварительное окружное усилие на приводном барабане определяется по формуле:

, (1.4)

где – окружное усилие, Н;

– предварительная мощность на барабане, Вт;

– линейная скорость ленты, м/с.

Приняв футерованный барабан с коэффициентом трения конвейерной ленты по барабану f = 0,35 и угол обхвата лентой барабана a = 180° (p рад), определяем тяговый коэффициент еfa

Максимальное натяжение ленты вычисляется по формуле:

, (1.5)

где – максимальное натяжение набегающей ветви ленты, Н;

– предварительное окружное усилие, Н.

1.1.4 Определение числа тканевых прокладок в ленте

По натяжению набегающей ветви подбираем конвейерную ленту. Ориентируемся на бестканевую ленту РТЛ-2500 прочностью σр.п = 2500 Н/мм. Тогда необходимое число прокладок в ленте определится по формуле:

, (1.6)

где – число прокладок;

– коэффициент запаса прочности относительно разрывной

нагрузки. (принимается kр.п = 10);

– ширина ленты, мм.

1.1.5 Определение линейной плотности ленты

, (1.7)

где – ширина ленты, мм;

– толщина одной текстильной прокладки, мм;

– число прокладок;

– толщина соответственно верхней и нижней обкладок, мм

(=1,5…6, =1…1,5).

1.1.6 Определение средней линейной плотности транспортируемого груза

Линейная плотность перемещаемого груза определяется по формуле:

, (1.8)

где – линейная плотность груза, кг;

– производительность конвейера, кг/ч;

– скорость перемещения груза, м/с.

1.1.7 Определение линейной плотности роликов

При ширине ленты В = 1200 мм, плотности груза r £ 1200 кг/м3 и скорости его перемещения v £ 2,5 м/с, рекомендуются ролики диаметром 89 мм.

Линейная плотность роликов определяется по формуле:

, (1.9)

где mp – масса ролика, кг;

l – шаг роликов, м.

Шаг роликов на рабочей ветви конвейера определяем по формуле:

lр = А–0,625В, (1.10)

где А – коэффициент, при плотности груза менее 1000 кг/м3 А=1600 мм,

при плотности более 1200 кг/м3 А=1550мм.

lp = 1600 – 0,652 × 1200 = 850 мм

Шаг роликов на холостой ветви определяется соотношением:

lx = 2lp, (1.11)

lx = 2 × 850 = 1700 мм.

Масса ролика при плоской ленте связана с шириной ленты (В) эмпирической зависимостью:

mp = 10 × B + 3, (1.12)

mp = 10 × 1,2 + 3 = 15 кг

Тогда условная линейная плотность роликов на рабочей ветви:

на холостой ветви:

1.1.8 Определение размеров барабанов

Диаметр Dб.пр. (мм) и длина Вб (мм) приводного барабана в зависимости от типа ленты и ее ширины должны быть следующими:

Dб.пр. = (120…150) ×, (1.13)

Вб = В + 100 мм, (1.14)

Dб.пр. = (120…150) × 4 = 480…600 мм

Вб = 1200 + 100 = 1300 мм

По ГОСТ 22644-77 принимается диаметр приводного барабана

Dб.пр. = 500 мм.

Для предотвращения спадания ленты с барабана, он должен иметь стрелу выпуклости, величина которой определяется по формуле:

f = 0,005 × Вб, (1.15)

f = 0,005 × 1300 = 6,5 мм

Диаметр натяжного барабана определяется из соотношения:

, (1.16)

, принимается Dб.н = 350 мм.

1.1.9 Определение натяжения ленты конвейера методом обхода контура по точкам

Этот метод основывается на том, что натяжение Si в каждой точке кон-тура тягового элемента равно сумме натяжения в предыдущей точке Si – 1 и сопротивления Wi / i – 1 перемещению тягового элемента на участке между этими точками. В соответствии с данным методом, натяжения ленты в характерных точках контура будут выражаться следующим образом.

Натяжение в точке перегиба нижней ветви (точка 2, рисунок 1):

Рисунок 1 – расчетная схема ленточного конвейера

В соответствии с данным методом и рисунком 12, натяжения ленты в характерных точках контура будут выражаться следующим образом.

Натяжение в точке перегиба нижней ветви (точка 2):

S2 = S1 + Wг. п, (1.17)

где S1 – неизвестное натяжение сбегающей ветви (точка 1);

Wг. п – сопротивление на горизонтальном порожнем участке:

Wг. п = (rл + rр. х) × gL2kw, (1.18)

где g = 9,807 м/с2 – ускорение свободного падения;

kw – коэффициент сопротивления качению (при средних условиях

работы kw = 0,022).

Wг. п = (19,1 + 8,82) × 9,807 × 32 × 0,022 » 193 Н;

S2 = S1 + 193.

Натяжение ленты перед натяжным барабаном (точка 3):

S3 = S2 + Wн. п, (1.19)

где Wн. п – сопротивление на наклонном порожнем участке:

Wн. п = (rл + rр.х) gL1 × (kwcosb + sinb), (1.20)

Wн. п = (19,1 + 8,82) × 9,807 × 12 × (0,022cos15° + sin15°) » 926 H;

S3 = S1 + 926.

Натяжение ленты в точке схода с натяжного барабана (точка 4):

S4 = S3 + Wн. б, (1.21)

где Wн. б – сопротивление на натяжном барабане:

, (1.22)

где – отношение диаметра цапфы к диаметру барабана (для

бестканевых лент » 4);

m – коэффициент трения в цапфах (m = 0,025 при подшипниках качения);

x – коэффициент жесткости ленты (для бестканевых лент x = 0,0075).

Wн. б » 2 × (S1 + 926) × (4 × 0,025 × sin90° + 0,0075) = 0,124S1 + 357,3

S4 = 1,124S1 + 1283,03.

Натяжение ленты перед входом на роликовую направляющую (точка 5а):

S5a = S4 + Wг. н, (1.23)

где Wг. н – сопротивление на наклонном груженом участке:

Wг. н = (rл + rг + rр. р)gL1 × (kwcosb + sinb), (1.24)

Wг. н = (19,1 + 59,4 + 17,6) × 9,807 × 12 × (0,022cos15° + sin15°) » 3166,6 Н;

S5a = 0,124S1 + 3166,6.

Натяжение ленты в конце роликовой направляющей (точка 5б):

S5б = S5a + Wог, (1.25)

где Wог – сопротивление на огибающей:

Wог = 2S5a × (kwsin(0,5g) + x), (1.26)

в данном случае g = b =15°

Wог = 2 × (1,124S1 + 3166,66) × (0,022 × sin7,5° + 0,0075) » 0,025S1 + 63,91 ;

S5б = 1,14S1 + 3230,51.

Максимальное натяжение набегающего конца ленты (точка 6):

S6 = S5б + Wг. г, (1.27)

где Wг. г – сопротивление ленты на горизонтальном груженом участке:

Wг. г = (rл + rг + rр. р) × gL2kw, (1.28)

Wг. г = (19,1 + 59,4 + 17,6) × 9,807 × 32 × 0,022 » 663,5Н;

S6 = 1,14S1 + 3894,01.

Натяжения набегающей S6 и сбегающей S1 ветвей связаны между собой следующим соотношением:

, (1.29)

Решая совместно уравнения (1.27) и (1.29), получаем:

S2 = 3673,6 + 193= 3867,3 H;

S3 = 3673,6 + 926 = 4599,6 H;

S4 = 0,1245 × 3673,6 + 1283,03 = 1742,2 H;

S5a = 0,1245 × 3673,6 + 3166,6 = 3623,9 H;

S5б = 1,14 × 3673,6 + 3230,51 = 7418,4 Н;

S6 =3673,6 × 2,2 = 8081,92

1.2 Проверочный расчет

1.2.1 Проверка ленты на прочность

Для обеспечения достаточной прочности ленты на разрыв, необходимо выполнение следующего условия:

, (1.30)

22,44 Н/мм < 200 Н/мм – условие выполняется

1.2.2 Проверка натяжения ленты по ее допустимому провесу между ролико-опорами.

Стрела провеса груженой ленты не должна превышать величины (0,025 – 0,03) × lp; то есть должно выполняться условие:

lmax £ (0,025¸0,03) × lp, (1.31)

где lmax определяется по формуле:

(1.32)

0,0046 м < (0,0275¸0,033) м – условие выполняется.

1.3 Выбор приводного электродвигателя

Тяговое окружное усилие уточняется по формуле:

F = S6 – S1, (1.33)

F = 8081,92 – 1742,23= 6339,69 H.

При известной скорости тягового элемента (v, м/с) необходимая мощность двигателя Nтр. (кВт) определяется по формуле:

, (1.34)

где h – общий КПД механизмов конвейера (принимается h = 0,8):

На основании полученной величины потребной мощности, для привода конвейера выбирается асинхронный электродвигатель АИР 160М4 предназначенный для продолжительного режима работы от сети переменного тока.

Двигатель имеет следующие номинальные параметры: мощность Nд = 12,6кВт; частота вращения nд = 1465 мин –1; кратность пускового момента номинальному j = Mmax/Mном. = 2,3 [2,стр. 65 список использованного источника литературы. П.Н. Учаев и др.]

1.4 Выбор редуктора

Частота вращения приводного барабана определяется по формуле:

, (1.35)

.

Требуемое передаточное отношение редуктора определяется отношением:

, (1.36)

Номинальный вращающий момент на выходном валу редуктора должен удовлетворять условию:

Тред ³ Тб,

где Тб – вращающий момент на приводном барабане:

По полученному передаточному отношению выбирается цилиндрический трехступенчатый горизонтальный редуктор 1Ц2У-160 с номинальным вращающим моментом на тихоходном валу Tред. = 10000 Н×м и номинальным передаточным отношением uред. = 20. В связи с этим фактическая скорость ленты будет равна:

1.5 Расчет механизма останова

Составляющая веса материала, под действием которой он смещается вниз, определяется по формуле:

Pсдв = rг × g × L1 × sinb, (1.37)

Pсдв = 59,4 × 9,81 × 12 × sin15° » 1809 H.

Сопротивление перемещению материала выражается следующей формулой:

W = (rл + rр.р + rг) × gL1kwcosb, (1.38)

W = (19,1 + 17,6 + 54,1) × 9,81 × 12 × 0,022 × cos15° » 227 H.

Тогда усилие, действующее со стороны груза, на приводной барабан будет равно:

Р = 1809 – 277 = 1582 Н

Следовательно, в привод должен быть включен останов (тормоз), способный

воспринять это усилие, или соответствующий ему момент

2 Проектирование промышленного робота

Исходя из технического задания, полученного у преподавателя, в соответствии с определенным вариантом, выбрать тип захватного устройства, произвести его кинематический и силовой расчет, для чего выполнить следующие разделы работы:

- Выбор и обоснование конструкции ЗУ ПР (Классификационная группа, описание конструкции, области применения, преимущества-недостатки и т.д.).

- Построение кинематической схемы и силовой анализ ЗУ.

- Расчет усилий привода.

- Определение усилий захвата. (Для вакуумных ЗУ (ВЗУ) расчет удерживающего усилия).

- Расчет конструктивных элементов.

- Общий вид ЗУ ПР.

Проектирование нового ПР или выбор модели из числа существующих конструкций является частью общего процесса создание робототехнической системы. Стадий и этапы проектирование ПР должны соответствовать общем требованием ГОСТ 2.103-68. Техническое задание на разработку ПР формируется на основании общего технического задание на создание робототехнической системы и должно соответствовать требованиям

Исходные данные для проектирования

Объект манипулирование – Цилиндр

Размеры объекта мм – 100х100

Материал – Сталь 45

Вид производимой обработки - Токарная

2.1 Выбор основного и вспомогательного оборудование для обработки заданной детали

При выборе оборудования следует использовать следующие исходные данные:

- Метод и вид обработки (токарная, в соответствии с заданием) ;

- Тип производства (серийный, в соответствии с заданием);

- Размеры обрабатываемой заготовки (по заданию),мм –100 × 100;

Технические характеристики оборудования:

Исходя из типа производства, метода и вида обработки, а так же габаритных размеров детали подбираем станок. По этим данным принимаем многоцелевой станок модели SIMENS 802C, т.к он полностью удовлетворяет заданным условиям.

Технические характеристики.

Максимальный диаметр детали, обрабатываемой над станиной, мм 360

Ширина направляющих станины, мм 280

Максимальная длина обрабатываемой детали, мм 650

Ход по оси Х, мм 220

Ход по оси Z, мм 660

Наибольшая длинна обработки детали, мм 650

Конус шпинделя А2-6

Диаметр патрона, мм 200

Конус шпинделя М6

Диаметр отверстия в шпинделе, мм 53

Ступени скорости вращения шпинделя

(смена ступеней автоматическая) 2 ступени

Скорость вращения шпинделя, об/мин 200-3000

Мощность двигателя, кВт 5,5

Быстрое перемещение по осям X/Z, мм/мин 3,8/7,8

Точность повторяемости револьверной головки, мм 0,007

Время смены инструмента, с 1,5

Сечение резца, мм 20x20

Диаметр пиноли задней бабки, мм 60

Ход пиноли задней бабки, мм 140

Конус пиноли задней бабки Морзе 4

Масса станка, кг 1810

Точность обработки IT6-IT7

Шероховатость поверхности Ra 1,6

Рисунок 1 – Компоновочная схема станка.

Рисунок 2 – Рабочая зона станка

Установить заготовку на стол станка мы можем с двух сторон, два направления по оси Х и одно по У (смотри рисунок 2).

Исходя из типа производства, формы и габаритных размеров детали подбираем вспомогательное оборудование. В качестве оборудования, которое будет осуществлять подвод и отвод деталей принимаем лотковый самотечный конвейер.

2.2 Выбор схемы загрузки и разгрузки основного технологичного оборудования

Рисунок 3 – Загрузочная и разгрузочная схема

2.3 Выбор структурно кинематическую компоновочную схему промышленного робота

Структурно-кинематическую схему промышленного робота выбираем на основании выбранной выше загрузочной и разгрузочной схемы и планировки оборудования.

Рисунок 4 – Структурно кинематическая схема промышленного робота

2.4 Выбор промышленного робота

Грузоподъемность.

Выбирают по типоразмерному ряду ПР. Она должна превышать массу объекта манипулирование не менее чем на 10%.

(1.1)

где Vз – объем заготовки

где ρ – плотность (ρ=7,85∙103)

кг

Грузоподъемность равна 15 кг

Размеры рабочей зоны.

Размеры рабочей зоны ПР зависят от формы и расположение рабочей зоны обслуживаемого обслуживания, число позиций, обслуживаемых ПР, и их взаимное расположение, способом подачи объекта манипулирования для его первоначального захвата ПР и способом удаление из рабочей зоны.

Число степеней подвижности .

Промышленного робота в большой мере определяется по его назначением, содержанием манипуляционных действий. Размерами рабочей зоны и выбранной структурно кинематической схемой:

(1.2)

где - число независимых степеней подвижности конструкции .

η=3

Данным требованиям удовлетворяет промышленный робот Р-505. Грузоподъемностью – 16 кг; число степеней подвижности – 4. Остальные технические характеристики приведены на первом листе формата А1.

2.5 Силовой расчет механических захватных устройств

2.5.1 Определение усилия в местах контакта объекта с рабочими элементами

Рассмотрим три схемы действия сил на губки захватывающего устройства.

Рисунок 6 – Схема движения и действия сил

Рисунок 7 – Реакции губок схвата

Уравнения равновесия с учетом разложения по осям x и z имеют следующий вид.

(1.3)

где m – масса транспортируемого груза;

g – ускорение свободного падения;

а – ускорение при перемещении звена манипулятора.

Усилия привода:

где .

Из конструктивных соображений принимаем .

Угол определим исходя из максимального перемещения

,

где D1 = 210 мм — максимальный диаметр заготовки;

d2 = 70 мм — минимальный диаметр заготовки;

∆ = 20 мм — дополнительный ход, необходимый для выхода призмы от поверхности заготовки:

Радиус зубчатого колеса определяется из расчета зубчато-реечной передачи на изгиб:

где уF = 4,26 — коэффициент формы зуба;

КFβ = 1,08 — коэффициент, учитывающий распределение нагрузки по ширине венца;

T = Fμ; z = 19— число зубьев;

ψbd = b/d = 0,6 — коэффициент ширины венца;

σFP = 320 МПа — допускаемое напряжение при расчете зубьев на изгибную прочность (сталь 40ХН, термообработка поверхностная токами высокой частоты, КFL = 1).

Тогда:

Принимаем m = 5 мм, тогда

;

Площадь поршня гидроцилиндра определяем, приняв за номинальное давление из рекомендуемых ГОСТ 6540-68 значений, равное 10 МПа:

Принимаем d = 50 мм.

Ширину губок определяем по контактным напряжениям b=l (см. таблицу 4.4):

где Е = 2*105 МПа — модуль упругости материала;

[σ]H = 650 МПа (сталь 40Х, термообработка — улучшение, КHL≤ 1),

Принимаем величину bравной 8 мм.

Опасным сечением (h) пальца является сечение, сопрягаемое с зубчатым сектором, испытывающим изгиб:

где и – горизонтальное и вертикальное сечения пальца, соответственно (из конструктивных соображений принимаем );

[σ]и = 250 МПа (сталь 40Х - улучшение).

Тогда:

Принимаем толщину рычага схвата равной 15 мм.

Из конструктивных соображений принимаем расстояние между шарнирами С = 60 мм. Тогда усилие, действующее на шарниры,

Диаметр шарниров выбираем исходя из расчета на срез ([τ]ср = 120 МПа — допускаемое напряжение среза для стали 45):

Принимаем di = 8 мм. Длина рабочей части шарнира соответствует величине вертикального сечения пальца и равна 40 мм.

Проверяем шарниры на смятие ([σ]см = 80 МПа — допускаемое напряжение смятия для стали 45):

<

Для заданных параметров схвата при проектировании используем следующие размеры: диаметр шарниров — 8 мм, размеры рычагов — 150 х 30 х 50 мм, диаметр гидроцилиндра – 50 мм.

Список использованных источников

1 Зенков Р.Л. и др. Машины непрерывного транспорта: Учебник для студентов вузов, обучающихся по специальности «Подъемно-транспортные машины и оборудование» / Р.Л. Зенков, И.И. Ивашков, Л.Н. Колобов, - 2-е изд., перераб. И доп. – М.: Машиностроение. 1987. – 432 с.: ил.

2 Приводы машин: Атлас конструкций: В 5Ч. Ч. 1. Редукторы и мотор-редукторы. Конструкция, параметры и основы конструирования: Учеб. пособие/ П.Н. Учаев, А.В. Васильев, Е.Д. Роговой и др.; Под общ. ред. П.Н. Учаева. – К.: Вища шк.,2001. – 455 с.: ил.

3 Егоров В.А. Транспортные накопительные системы для ГПС – Л.: Машиностроение, 1989. – 293 с.: ил

4 Егоров О.Д. Механика и конструирование роботов – М.: станки, 1997. – 516 с.

Козырев Ю.Г. Промышленные роботы Справочник – М.: Машиностроение, 1987. – 432 с.

5 Соломенцев Ю.М. Промышленные роботы в машиностроении: Альбом схем и чертежей – М.: Машиностроение, 1986. – 140 с.

6 Фаскиев Р.С. Проектирование приспособлений – М.: Машиностроение, 1991. – 489 с.

7 Анурьев В.И. Справочник конструктора машиностроителя: Т1. – М.: Машиностроение, 2001. – 920 с.: ил.

Чертежи:

Скачать: