Министерство образования и науки Российской Федерации

Государственное образовательное бюджетное учреждение

Высшего профессионального образования

Пермский национальный исследовательский

политехнический университет

Аэрокосмический факультет

Кафедра «Инновационные технологии машиностроения»

Курсовой проект

Разработка технологического процесса детали «Головка»

по дисциплине «Математические основы проектирования технологических процессов»

Выполнил студент гр. ИТМ-12-1 Субботина А.Е.

Проверил преподаватель Дударев А.С.

Пермь, 2015г.

Содержание

- Анализ конструкции детали………………………………………….….2

1.1. Назначение и конструкция детали……………………………....…..2

1.2. Материал детали…………………………………………………..….2

1.3. Анализ технологичности конструкции детали………………..……3

- Предварительная проработка проектных решений……..………...……6

2.1. Выбор типа производства …………………………………...….…..6

2.2. Уточненный выбор типа производства………………………….…7

2.3. Выбор заготовки………………………….……………………...…..8

- Выбор металлорежущих станков………………………………..………9

- Технологические расчеты………………………………………………18

4.1. Расчет припусков…………………………………………………...18

4.2. Расчет режимов резания……………………………………………21

- Проектирование маршрутной технологии детали…………………….22

- Технологическая оснастка………………………………………………28

6.1. Расчет приспособления на точность………………………...……..28

- Проектирование механического цеха…………………………..………29

7.1. Расчет площади производственного участка……………………...29

7.2. Выбор вида цехового транспорта…………………………………..29

7.3. Система транспортирования стружки……………………………...30

- Список литературы……………………………………………………….31

- 1. Анализ конструкции детали

1.1. Назначение и конструкция детали

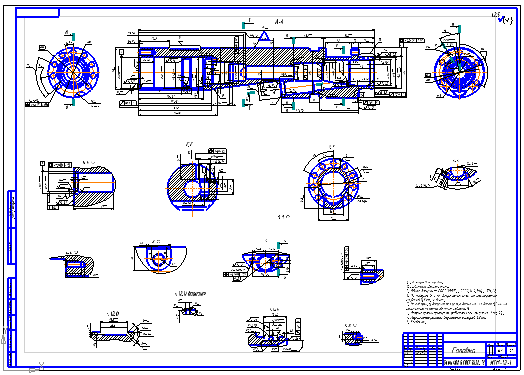

Деталь – «Головка». Имеет габаритные размеры: 81 х 383 и массу 6.7 кг. Материал: Сталь 40Х13 ГОСТ 5632-72.

Материал-заменитель: Сталь 12Х18Н10T ГОСТ 5632-72.

Заготовка получается из проката: круг диаметром 90 мм, массой 19.62 кг

Назначение: Головка представляет собой сборочную единицу, монтируемую в верхней части электродвигателя (над статором). В головке расположен узел упорного подшипника, состоящий из пяты и подпятника, крайние радиальные подшипники ротора и токоввод. Токоввод состоит из изоляционной колодки и деталей, обеспечивающих электрическое соединение питающего кабеля и обмотки электродвигателя. В головке установлен клапан для прокачки масла.

1.2. Материал детали

Сталь 40Х13 применяется для изготовления режущего, мерительного инструмента, пружин, предметов домашнего обихода, подшипников, деталей компрессоров и других изделий, работающих до температур 400-450 °С и в слабоагрессивных средах. Сталь 40Х13 не сваривается.

Сталь выплавляют в открытых электродуговых или индукционных печах.

Сталь 40Х13 хорошо подвергается горячей пластической деформации, которую проводят в интервале 1100-850 °С. Стали склонны к образованию трещин при быстрых скоростях нагрева и охлаждения. В связи с этим при нагреве под горячую деформацию применяют медленный подогрев до 830 °С, а после деформации - замедленное охлаждение в стопе, песке или в печи. Холодная пластическая деформация сталей ограничена. В качестве смягчающей термической обработки после горячей деформации применяют промежуточный отжиг при 740-800 °С или полный отжиг при 810-880 °С с последующим медленным охлаждением 25-50 °С/ч до 600 °С. После холодной пластической деформации - отжиг при 750 °С.

Окончательной термической обработкой является закалка с 950-1050 °С с охлаждением в масле или на воздухе и отпуск на заданную твердость и коррозионную стойкость.

Табл.1

Химический состав Сталь 40Х13 в %

|

C |

Si |

Mn |

Ni |

S |

P |

Cr |

Fe |

|

0.35-0.44 |

до 0.6 |

до 0.6 |

до 0.6 |

до 0.025 |

до 0.03 |

12-14 |

84 |

Табл.2

Механические свойства материала Сталь 40Х13 при повышенных температурах.

|

tисп, °С |

Закалка с 1050 °С на воздухе, отпуск при 600 °С, твердость 311-331 НВ |

20 |

200 |

300 |

400 |

500 |

600 |

Закалка с 1050 °С на воздухе, отпуск при 650 °С, твердость 277-286 НВ |

450 |

500 |

|

σв, Н/мм² |

1140 |

960 |

920 |

795 |

530 |

310 |

650 |

555 |

||

|

σ0.2, Н/мм² |

910 |

830 |

730 |

685 |

475 |

260 |

555 |

- |

||

|

δ5, % |

12,5 |

11,0 |

10,0 |

11,5 |

19,5 |

21,0 |

15,0 |

18,0 |

||

|

ψ, % |

32,0 |

40,0 |

38,5 |

45,0 |

76,5 |

84,0 |

44,0 |

67,0 |

||

|

KCU, Дж/см2 |

12 |

50 |

70 |

75 |

80 |

120 |

- |

135 |

Табл.3

Физические свойства

|

Характеристики |

Свойства стали 40Х13 |

|

Плотность, кг/м3 |

7,68 · 103 |

|

Теплопроводность при 100 °С, Вт/(м · К) |

28,9 |

|

Удельное электросопротивление при 20 °С ρ ·106, Ом · м |

0,59 |

|

Температурный коэффициент линейного расширения α · 106, К-1 при 20-100 °С |

10,3 |

1.3 Анализ технологичности конструкции детали

Определение коэффициента использования материала

Проведем оценку по коэффициенту использования материала

Мзаг= 19.62

Мдет= 6.7

КИМ=Мдет/Мзаг= 0.341

Определение коэффициента, учитывающего технологичность по точности.

Определим коэффициент, учитывающего технологичность по точности из формул:

Для определения коэффициента подсчитаем количество поверхностей имеющих одинаковый квалитет.

Табл.4

Точность поверхностей “Головка”

|

IT |

H8 |

H9 |

H12 |

H11 |

f7 |

H13 |

|

Число поверхностей |

4 |

1 |

5 |

1 |

1 |

1 |

Если то деталь технологична по точности

Подсчитав делаем оценку, что деталь технологична по точности.

Определение коэффициента, учитывающего технологичность по шероховатости

Определяем коэффициент учитывающий технологичность по шероховатости из формул:

Для определения коэффициента подсчитаем количество поверхностей имеющих одинаковую шероховатость поверхности.

Табл.5

Шероховатость поверхностей “Головка”

|

Ra |

1.25 |

2.5 |

3.2 |

6.3 |

12.5 |

|

Число поверхностей |

1 |

9 |

9 |

1 |

15 |

Если то деталь не технологична по шероховатости

Подсчитав сделаем оценку, что деталь не технологична по шероховатости.

Определение комплексного коэффициента технологичности

где – для коэффициента шероховатости

- для коэффициента точности

- для коэффициента использования материала

Определение технологического уровня

Изучив все факторы оценки технологичности детали «Головка» и получив T>1, можно сделать вывод, что данная деталь технологична.

- Предварительная проработка проектных решений

2.1. Выбор типа производства

Перед проектированием техпроцесса необходимо установить тип машиностроительного производства.

На проектируемом участке механической обработки объектом производства является деталь “Головка”, приведенная годовая программа выпуска которой составляет Nг=100 шт.

Для предварительного определения типа производства используем годовой объем выпуска и массу детали.

Масса детали согласно чертежу составляет M=6,7 кг.

Ориентировочно это можно выполнить по таблице 6:

Табл.6

Тип производства в зависимости от массы детали

и годовой программы выпуска.

|

|

Количество обрабатываемых в год деталей одного наименования и типоразмера |

||

|

Крупных, тяжелых, большой трудоемкости m > 30кг. |

Средних размеров, трудоемкости m = 8-30кг. |

Небольших р-ров, трудоемкости m < 8кг. |

|

|

Единичное (индивид.) |

< 5 |

< 10 |

< 100 |

|

Мелкосерийное |

5…100 |

10...200 |

100...500 |

|

Среднесерийное |

100…300 |

200...500 |

500...5000 |

|

Крупносерийное |

300…1000 |

500...5000 |

5000...50000 |

|

Массовое |

> 1000 |

>5000 |

> 50000 |

Ориентировочный тип производства-единичное. В дальнейшем тип производства будет уточнен по коэффициенту закрепления операций.

2.2. Уточненный выбор типа производства

Исходные данные:

Годовая программа изделия: N=100 шт.

Количество деталей на изделие: m=1

Режим работы предприятия: 2 смены в сутки

Действительный фонд времени Fд=4080 ч.

Табл.7

Параметры операций на изготовление “Головки”

|

Операция |

Тшк, ч |

mp |

P |

nз.ф.=mp/P |

O= nз.н/ nз.ф |

|

Пилоотрезная |

0.085 |

0.0027 |

1 |

0.0027 |

285.19 |

|

Токарная с ЧПУ |

0.1303008 |

0.0041 |

1 |

0.0041 |

187.8 |

|

Токарная с ЧПУ |

0.1207 |

0.0038 |

|

0.0038 |

202.63 |

|

Токарно-винторезная |

0.33 |

0.0105 |

1 |

0.0105 |

73.33 |

|

Контрольная |

|

|

|

|

|

|

Термообработка |

|

|

|

|

|

|

Очистка |

|

|

|

|

|

|

Программная |

2.9509 |

0.0939 |

1 |

0.0939 |

8.2 |

|

Универсально-фрезерная |

0.8502 |

0.0271 |

1 |

0.0271 |

28.41 |

|

Слесарная |

|

|

|

|

|

|

Фрезерная с ЧПУ |

1.0191 |

0.0324 |

1 |

0.0324 |

23.77 |

|

Слесарная |

|

|

|

|

|

|

Радиально-сверлильная |

0.8 |

0.0255 |

1 |

0.0255 |

30.2 |

|

Слесарная |

|

|

|

|

|

|

Контрольная |

|

|

|

|

|

|

Сумма |

|

|

7 |

|

839.53 |

- массовое

- крупносерийное

- среднесерийное

- мелкосерийное

- единичное

Вывод: Производство единичное

2.3. Выбор заготовки

Выбранный метод получения заготовки должен обеспечивать наименьшую себестоимость изготовления детали, т.е. затраты на материал, выполнение заготовки и последующую механическую обработку.

На этапе выбора заготовки в качестве показателей предварительной оценки используют: коэффициент использования материала

Для повышения необходимо приближать форму заготовки к конфигурации готовой детали, повышать точность ее изготовления и улучшать качество поверхностного слоя.

Материал детали: Сталь 40Х13 ГОСТ 5632-72

Масса детали: q=6.7

Заготовка: Круг 90

Масса заготовки: Q=19.62

Годовая программа: N=100 шт

Производство: единичное

Вывод: Заготовку получаем из прутка

- Выбор металлорежущих станков

Способ получения заготовки для детали: Круг 90

Характер выбранного оборудования: высокопроизводительные станки

Трудоемкость типового представителя (деталь «Головка»)

Табл.8

Ведомость трудоемкости детали

|

№ Операции |

Наименование операции |

Тип оборудования |

|

005 |

Пилоотрезная |

SIRIUS |

|

010 |

Токарная с ЧПУ |

QTN-350-II 1200U |

|

015 |

Токарная с ЧПУ |

QTN-350-II 1200U |

|

020 |

Токарно-винторезная |

ФТ-11Ф1 |

|

030 |

Контрольная |

Стол |

|

035 |

Термообработка |

|

|

040 |

Очистка |

|

|

045 |

Программная |

STS-40, WFL M-35G |

|

050 |

Универсально-фрезерная |

6Д82ШФ20 |

|

055 |

Слесарная |

Верстак слесаря |

|

060 |

Фрезерная с ЧПУ |

VCN 700D-II |

|

065 |

Слесарная |

Верстак слесаря |

|

070 |

Радиально-сверлильная |

2K522 |

|

075 |

Слесарная |

Верстак слесаря |

|

080 |

Контрольная |

Стол |

Характеристики выбранных станков

- FMB SIRIUS

Рис.1 FMB SIRIUS

Табл.9

Основные технические характеристики

|

Размер пилы, мм |

Скорость пилы, м/мин |

Мощность двигателя пилы, кВт |

Насос СОЖ, кВт |

Вес, кг |

Габариты, м |

Высота рабочего стола, мм |

|

2700x27x0,9 |

16÷120 |

1,3 |

0,06 |

390 |

0,9x1,5x1,6 |

950 |

Табл.10

Размеры разрезаемых заготовок, мм

|

0° |

45° |

60° |

||||||

|

240 |

240x240 |

210x280 |

185 |

175x175 |

140x180 |

115 |

110x110 |

110x110 |

- Токарный станок с ЧПУ QUICK TURN NEXUS 350-II

Рис. 2 Токарный станок с ЧПУ QUICK TURN NEXUS 350-II

Информация:

Страна: Япония

Производитель: Mazak

Группа: Токарные станки

Система управления: Mazatrol

Дополнительная информация: Два шпинделя, ось Y и функция фрезерования

Табл.11

Характеристики QUICK TURN NEXUS 350-II

— с центром для обработки деталей типа «вал»

|

Технические характеристики |

РМЦ -1200U дюйм |

|

|

Параметры заготовки |

Максимально устанавливаемый диаметр |

680 мм /26.77 дюйм |

|

Максимально обрабатываемый диаметр |

420 мм /16.540 дюйм |

|

|

Максимальный диаметр прутка (в зависимости от типа патрона) |

102 мм /4.0 дюйм |

|

|

Максимально обрабатываемая длина |

1174 мм /46.220 дюйм |

|

|

Главный шпиндель |

Размер патрона |

12 дюйм |

|

Максимальная частота вращения |

3300 об/мин |

|

|

Максимальная мощность (30 мин. цикл) |

30 кВт / 40.0 л.с. |

|

|

Верхняя револьверная головка |

Количество инструмента |

12 |

|

Перемещения по осям |

Ось X |

225 мм /8.85 дюйм |

|

Ось Z |

1250 мм /49.13 дюйм |

|

|

Ось W |

1215 мм /47.83 дюйм |

|

- Cтанок ФТ-11Ф1

ФТ-11Ф1 - Станок токарно-винторезный специальный повышенной точности. Станок предназначен для выполнения всех токарных работ, включая нарезание метрических, дюймовых, модульных и питчевых резьб.

Точность: П

Диаметр обрабатываемой детали над станиной, 500 мм

Диаметр детали над суппортом, 260 мм

Длина обрабатываемой детали, 1000 мм

Минимальная частота вращения шпинделя об/м: 10

Максимальная частота вращения шпинделя, об/м: 2000

Потребляемая мощность, кВт: 11

Вес станка, кг: 3300

Размеры (Д_Ш_В), мм: 2850_1370_1435

- Многоцелевой токарный станок Nakamura-Tome STS-40

Рис.3 Многоцелевой токарный станок Nakamura-Tome STS-40

Сокращение времени производства благодаря обработке за один установ

- Оптимальная производительность при обработке под любым углом за один установ обеспечивается с помощью левого/правого шпинделей, 12 позиционной револьверной головки и инструментального шпинделя.

- Сокращение времени цикла за счёт достижения временного баланса с помощью нижней револьверной головки между левым и правым процессами обработки

- Инструментальный шпиндель со встроенными жёсткими направляющими качения оси Y и оси В предоставляет возможность обрабатывать широкую номенклатуру сложных деталей.

- Обработка с помощью нижней револьверной головки осуществляется во время цикла устройства автоматической смены инструментов для верхнего инструментального шпинделя.

- Количество инструментов 12 (револьверная головка)+ 40 = 52 (опция 92, 132)

Табл.12

Характеристики

|

Макс. диаметр х длина обработки, мм |

400 х 1500 |

|

Перемещения по осям |

|

|

Перемещения по осям X1/Z1/B2, мм |

620 / 1600 / 1600 |

|

Перемещения по осям X2/X3/Z2/Z3, мм |

275 / - / 1600 / - |

|

Перемещения по оси Y, мм |

200 (+110, -90) |

|

Шпиндель и противошпиндель |

|

|

Диаметр обрабатываемого прутка, мм |

70 (90*) |

|

Макс. мощность, кВт |

22 (30*) |

|

Макс. частота вращения, мин-1 |

3500 (2500*) |

|

Устанавливаемый патрон, мм(″) |

305(12), 380*(15*) |

|

Инструментальный шпиндель |

|

|

Макс. мощность, кВт |

15 |

|

Макс. частота вращения, мин-1 |

6000 (12000*) |

|

Количество инструментов, шт. |

40 ( 80*) |

|

Тип хвостовика инструмента |

"KM63, CAPTO C6, |

|

Макс. диаметр инструмента |

90 (120) |

|

Макс. длина инструмента, мм |

250 |

|

Револьверные головки |

|

|

Количество револьверных |

1 |

|

Количество инструментов, шт. |

12 |

|

Количество приводных |

12 |

|

Макс. мощность |

5,5 |

|

Макс. частота вращения |

3600 |

|

Габариты станка (Д х Ш х В), мм |

6700 x 3173 x 3173 |

|

Масса станка, кг |

25000 |

|

Модель системы ЧПУ |

Fanuc 31i-B5 |

- WFL M-35G

Рис. 4 Станок WFL M-35G

Табл.13

Характеристики

|

Межцентровое расстояние |

мм |

1800(1680) |

|

Установочный ø над ВЕРХНИМИ салазками |

мм |

520 |

|

Ø стандартного патрона |

мм |

250/315/400 // 250/315 |

|

Макс. мощность токарного шпинделя при 40% (100%) относительной продолжительности включения |

кВт |

33(29)/54(37) // 33(29)* |

|

Макс. момент вращения токарного шпинделя при 40% (100%) относительной продолжительности включения |

Нм |

630(550)/(1500) // 630(550)* |

|

Макс. число оборотов токарного шпинделя |

об./мин. |

4000/3300 // 4000* |

|

Макс. мощность фрезерного шпинделя при 40% (100%) относительной продолжительности включения |

кВт |

20(15) |

|

Макс. момент вращения фрезерного шпинделя при 40% (100%) относительной продолжительности включения |

Нм |

165(125) |

|

Макс. число оборотов фрезерного шпинделя |

об./мин. |

6000/9000/12000 |

|

Макс. давление при подаче СОЖ через шпиндель |

атмосфер |

80 |

|

Угол поворота оси B |

градус |

-110/+110 |

|

Перемещение по оси Y |

мм |

250(-100/+150) |

|

Перемещение по оси X |

мм |

600(-20/+580) |

|

Инструментальный магазин |

Кол-во |

40/80 |

|

Система управления SIEMENS |

тип |

SINUMERIK 840D |

- Станок широкоуниверсальный консольно-фрезерный 6Д82ШФ20

Предназначен для обработки плоских и фасонных поверхностей плоскостей цилиндрическими, торцевыми и концевыми фрезами. Используется в условиях единичного и мелкосерийного производства.

Табл.14

Характеристики

|

Габариты 6Д82ШФ20, мм: |

2292x2200x2050 |

|

Начало серийного производства: |

1987 |

|

Мощность двигателя главного движения, кВт: |

5.5 |

|

Масса станка с выносным оборудованием, кг: |

3500 |

|

Класс точности: |

П |

|

Модель ЧПУ: |

УЦИ |

|

Минимальная частота вращения шпинделя, об/мин: |

20 |

|

Максимальная частота вращения шпинделя, об/мин: |

2000 |

- Mazak VCN 700D-II

Рис. 5 Станок Mazak VCN 700D-II

3-х координатный фрезерный центр

Размер стола: 1740х700 мм

Перемещение по осям X/Y/Z: 1530/700/650 мм

Шпиндель: 18000 об/мин

Магазин инструментов (кол-во инструментов) - 24

Максимальный вес заготовки (т) – 2

- Радиально-сверлильный станок 2K522

Рис. 6 Радиально-сверлильный станок 2K522

Станок предназначены для обработки отверстий в мелких, средних и крупных деталях.

На станках можно выполнять: сверление, зенкерование, развертывание, нарезание резьбы в различных плоскостях и под разными углами.

Оригинальная конструкция станка 2К522 обеспечивает широкие возможности и позволяет:

- Поворачивать сверлильную головку и рукав вокруг своих осей на 360°;

- Производить обработку отверстий в любой пространственной ориентации;

- Вести обработку отверстий, расположенных ниже уровня «пола»;

- Производить обработку отверстий в ограниченном пространстве.

Табл.15

Характеристики

|

Макс. Ø сверления (сталь), мм: |

32 |

|

Макс. Ø нарезаемой резьбы (сталь): |

М16 |

|

Количество скоростей шпинделя: |

12 |

|

Диапазон скоростей шпинделя, об/мин: |

45/63/90/125/180/250/355/500/710/1000/1400/2000 |

|

Количество подач шпинделя: |

4 |

|

Диапазон подач шпинделя, мм/об: |

0.056/1/0.18/0.32 |

|

Расстояние от оси шпинделя до колонны, мм: |

300-800 |

|

Расстояние от торца шпинделя до стола, мм: |

550-1470 |

|

Расстояние от торца шпинделя до плиты, мм: |

220-1000 |

|

Ход пиноли шпинделя, мм: |

250 |

|

Вертик. ход сверл. головки, мм: |

500 |

|

Вертик. ход рукава по колонне, мм: |

930 |

|

Угол поворота рукава, °: |

360 |

|

Угол поворота сверл. головки, °: |

360 |

|

Конус шпинделя, Морзе: |

КМ4 |

|

Размеры раб. поверхности плиты, мм: |

800х630 |

|

Размеры раб. поверхности стола, мм: |

500х360х400 |

|

Ширина Т-образного паза плиты: |

18 |

|

Напряжение питания, В: |

3х380 |

|

Мощность двигателя гл. привода, кВт: |

1.5 |

|

Габаритные размеры, мм: |

1480х940х1990 |

|

Масса станка, кг: |

950 |

- Технологические расчеты

4.1. Расчет припусков

Требуется обработать отверстие головки l=70 мм, диаметром (Н12), заготовка – прокат 14 квалитет точности

Отверстие получаем сверлением.

Для 14 квалитета Т заг = 0.62 мм – допуск на диаметр заготовки

Т дет = 0.25 мм - допуск на диаметр отверстия детали

- Принимается следующий технологический процесс:

- Заготовка- круг 90;

- Черновое растачивание;

- Получистовое растачивание.

Пространственные отклонения поверхности расположения заготовки из проката определяются по формуле:

Коробление отверстия следует рассчитывается по формуле:

-величина смещения и поворота поверхности, относительно технологических баз при центровке.

179.1 мкм

Остаточная величина пространственных отклонений:

Табл. 16

Значение коэффициента уточнения

|

Вид заготовки |

Технологический переход |

|

|

Прокат |

После растачивания: Чернового По Получистового |

0.06 0.05 |

После чернового растачивания:

0,06*179.1= 10.746 мкм

После получистового растачивания:

0,05*179.1= 8.988 мкм

Расчет минимальных значений припусков производим по формуле:

где - погрешность закрепления заготовки

Минимальный припуск:

- под черновое растачивание:

- под получистовое растачивание:

Табл.17

|

Технологические переходы обработки поверхности |

Элементы припуска, мкм |

Расчетный припуск 2Zmin |

Расчетный размер dp, мм |

Допуск d, мкм |

Предельный размер, мм |

Предельные значения припусков, мкм |

|||||

|

Rz |

T |

r |

dmin |

dmax |

2Zmin |

2Zmax |

|||||

|

Заготовка - отливка |

20 |

30 |

179.1 |

|

|

49.54 |

620 |

48.92 |

49.54 |

|

|

|

Черновое растачивание |

50 |

50 |

10.746 |

75.5 |

50.03 |

390 |

49.64 |

50.03 |

490 |

720 |

|

|

Чистовое растачивание |

20 |

25 |

8.988 |

3.775 |

50.25 |

250 |

50 |

50.25 |

220 |

360 |

|

Расчет припусков и предельных размеров

В графе «предельный размер» наибольшее значение dmax получается по расчетным размерам ,округленным до точности допуска соответствующего перехода. Наименьшие предельные размеры dmin определяются из наибольших предельных размеров вычитанием допусков соответствующих переходов.

Общие припуски и определяем, суммируя промежуточные припуски:

=490+220=710 мкм

=720+360=1080 мкм

Произведем проверку правильности выполненных расчетов:

мкм

мкм

4.2. Расчет режимов резания

Режимы резания выбираем в зависимости от выбранного оборудования

табл. 18

Режимы резания

|

№ Операции |

D |

t |

S |

n |

v |

|

|

010 Токарная с ЧПУ |

||||||

|

Обработка наружной поверхности |

83 |

1,5 |

0,2 |

1500 |

150 |

|

|

Сверление |

30 |

1,5 |

0,07 |

1000 |

130 |

|

|

Растачивание |

38 |

1,64 |

0,2 |

500 |

150 |

|

|

Сверление |

34 |

1,5 |

0,07 |

1000 |

130 |

|

|

045 Программная |

||||||

|

Расточка конуса под центр |

50 |

1,6 |

0,1 |

1200 |

80 |

|

|

Фрезерование лысок |

68 |

1 |

0,3 |

1000 |

150 |

|

|

Сверление отверстия |

9 |

1,5 |

0,12 |

1000 |

60 |

|

|

Растачивание |

50 |

1,5 |

0,12 |

500 |

180 |

|

|

Точение |

81 |

1,5 |

0,25 |

800 |

180 |

|

- Проектирование маршрутной технологии детали

005 Пилоотрезная

- Установить трубу в тиски и закрепить

- Отрезать заготовку, выдерживая размер 390 мм (Пила Z/1*4/6 ленточная SIRIUS)

- Снять заготовку, проконтролировать размер 390

- Перевезти заготовку на токарный участок

Рис. 7 Пилоотрезная

010 Токарная с ЧПУ

015 Токарная с ЧПУ

- Установить деталь в патрон и закрепить (KITAGAWA B-212 15X Патрон, Кулачок 3шт 7003-7016, Упор 7003-8287)

- Обработать деталь по программе с одной стороны (Рис.8)

- Снять деталь

- Переустановить деталь в патрон и закрепить (KITAGAWA B-212 15X Патрон, Кулачок 3шт 7003-7016, Упор 7003-8287)

- Обработать деталь по программе с другой стороны (Рис.8)

- Снять деталь

- Проконтролировать размеры

Рис. 8 Токарная с ЧПУ

020 Токарно-винторезная

- Установить деталь в патрон и закрепить (KITAGAWA B-212 15X Патрон, Кулачок 3шт 7003-7016, Упор 7003-8287)

- Центрировать сверлом на глубине 149 мм

Рис. 9 Переход 1

- Сверлить – сверлом удлиненной серии (2301-0445 ГОСТ 2092-77) с переходной втулкой

Рис. 10 Переход 2

- Сверлить на глубину 179 мм, и зачищаем торец сверлом с углом 180

Рис. 11 Переход 3

030 Контрольная

- Внешний вид

- Контроль шероховатости

- Контроль размеров

035 Термообработка

Выполняется согласно ТТП №2134

040 Очистка

Выполняется согласно ТТП №2134

045 Программная

- Перед началом работы проконтролировать размеры согласно эскизу

- Обработать деталь согласно ИТ 250030032 по управляющей программе

№ О00031, КН №386-1

- Снять деталь и проконтролировать размеры

050 Универсально-фрезерная

- Установить деталь в приспособление и закрепить (Приспособление 7003-6006)

- Обработать деталь согласно эскизу (Рис.12)

- Снять деталь и положить в тару

Рис. 12 Универсально-фрезерная

055 Слесарная

- Установить деталь на верстак

- Зачистить заусенцы (Напильник 2822-0027 ГОСТ 1465-80, Шабер 04.2850-4001)

- Осмотреть деталь и положить в тару

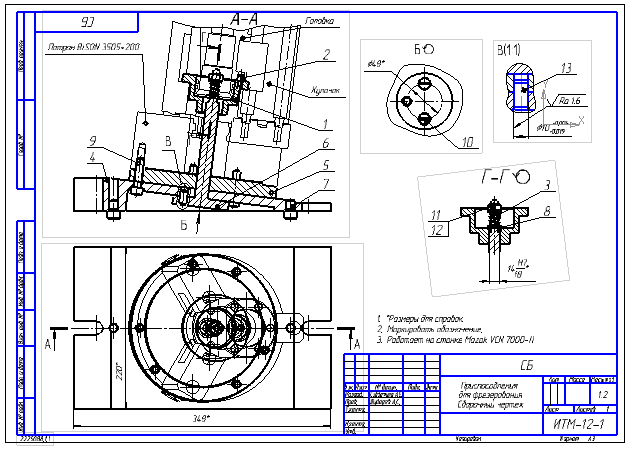

060 Фрезерная с ЧПУ

- Установить деталь в приспособление и закрепить

- Обработать деталь согласно эскизу (Рис.13). Привязку осуществлять с помощью технологической остнастки для выберки

- Снять деталь

Рис. 13 Фрезерная с ЧПУ

065 Слесарная

- Установить деталь на верстак

- Обработать деталь согласно эскизу (Рис.14) (Напильник 2822-0027 ГОСТ 1465-80, Шабер 04.2850-4001)

- Осмотреть деталь и положить в тару

Рис. 14 Слесарная

070 Радиально-сверлильная

- Установить деталь на стол станка

- Сверлить отверстие глубиной 8 мм, согласно эскизу (Сверло 2300-0041 ГОСТ 886-77)

- Проконтролировать выполненный размер

Рис. 15 Радиально-сверлильная

075 Слесарная

- Установить деталь на верстак

- Развернуть отв. , выдерживая размер 8 мм (Рис.16) (Напильник 2822-0027 ГОСТ 1465-80, Шабер 04.2850-4001)

- Осмотреть деталь и положить в тару

Рис. 16 Слесарная

080 Контрольная

- Внешний вид

- Контроль шероховатости

- Контроль размеров

- Технологическая оснастка

Токоввод находится под углом 7º к оси «Головки», поэтому возникают трудности при его обработки. Для этого используем технологическую оснастку для выберки.

6.1 Расчет приспособления на точность

Произведем точностной расчет приспособления.

Точностной расчет для размера 7º.

Условие точности:

TL = 0,5 ³ DS = К·,

где Dзаг – погрешность изготовления заготовки, Dзаг=0,1 мм;

Dпр – погрешность изготовления приспособления, Dпр=0,02 мм;

Dн – погрешность настройки инструмента, Dн=0,08 мм;

К - коэффициент, учитывающий наиболее вероятный предел зазоров в сопряжениях и наиболее вероятное смещение, К=1.

Тогда после подстановки получаем:

DS=1· мм.

При этом:

TL = 0,5 мм ³ DS = 0,13 мм.

Делаем вывод, что приспособление обеспечивает заданную точность.

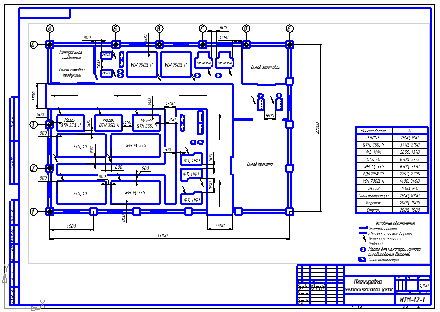

- Проектирование механического цеха

7.1 Расчет площади производственного участка

Для того чтобы изобразить схему расположения оборудования на участке, необходимо определить его площадь.

Производственная площадь участка, занимаемая непосредственно оборудованием и рабочими местами определяется исходя из удельной площади приходящейся на один станок и числа основных станков.

Удельная площадь на один мелкий станок – 15 м2, средний – 30 м2, крупный – 45 м2.

Необходимое оборудование:

- FMB SIRIUS - 2 шт. (средний станок)

- QUICK TURN NEXUS 350-II - 3 шт. (средний станок)

- ФТ-11Ф1 – 3 шт (средний станок)

- STS-40 – 2 шт (средний станок)

- WFL M-35G – 2 шт (крупный станок)

- 6Д82ШФ20 – 2 шт (мелкий станок)

- VCN 700D-II – 2шт (средний станок)

- 2K522 – 2 шт (мелкий станок)

Проходы и проезды составляют до 20% производственной площади.

Площадь участка:

Sцеха =4*15+30*11+2*45=480 м2

Sпр=480*0.2= 96 м2

7.2 Выбор вида цехового транспорта

Цеховой транспорт обслуживает станки, места сборки цеховые и складские помещения.

Выбор транспорта зависит от характера изготовляемой продукции, её массы и размеров, вида и формы организации производства, типа и размеров здания.

Для данной детали, массой 6.7 кг выбираем ручные тележки и кран-балку, так как для единичного производства другие виды транспорта не целесообразны.

7.3 Система транспортирования стружки

Используем механизированный способ транспортирования стружки.

Механизированный, с применением ручного труда и транспортных средств общего назначения: от станков вручную стружка перегружается в тару, а затем мостовыми кранами, кран-балками, автопогрузчиками и другими средствами транспортируются в отделение переработки стружки.

Список литературы

- Горбацевич А. Ф., Шкред В. А. Курсовое проектирование по технологии машиностроения: Учеб. Пособие для машиностроит. спец. вузов. – 4-е изд., перераб. и доп. – Мн.: Выш. Школа, 1983.

- Горошкин А.К. Приспособления для металлорежущих станков: Справочник. – М.: Машиностроение, 1979.

- Справочник технолога-машиностроителя. В 2-х т. С74 Т. 2/под ред. А.Г. Косиловой и Р.К. Мещерякова.- 4-е изд., перераб. И доп. – М.: Машиностроение, 1986

- Силовые расчеты при проектировании станочных приспособлений. Методические указания к курсовому и дипломному проектированию. – Уфа, изд. Уфимского ордена Ленина авиационного института им. Серго Орждоникидзе – 1983 г.

- Организация, планирование и управление предприятием машиностроения: Учебник для ВУЗов / И.М. Разумов, Л.А.Глаголева. – М.: Машиностроение, 1982.

ЧЕРТЕЖИ

Скачать: