КУРСОВОЙ ПРОЕКТ

Тема: Реконструкция установки депарафинизации масел 39-4

СОДЕРЖАНИЕ

Введение

- Выбор и обоснование варианта реконструкции…………………………

- Характеристика сырья, получаемых продуктов и растворителей……... Исходные данные для технологического расчета после реконструкции.

- Технологическая схема установки, ее краткое описание после реконструкции………………………………………………………………

- Характеристика основного оборудования………………………………..

- Технологический расчет:

5.1.Материальный баланс установки…………………………………………

5.2.Расчет секции регенеративных кристаллизаторов………………………

5.3. Расчет секции аммиачных кристаллизаторов…………………………...

5.4.Расчет фильтровального отделения………………………………………

5.5.Расчет холодильника………………………………………………………

5.6.Расчет отделения регенерации растворителя из раствора

депарафинированного масла: расчет колонн К-1, К-2, К-3,К-4…………

- Библиографический список………………………………………………..

ВВЕДЕНИЕ

В нефтепродуктах, являющихся сырьем для производства минеральных масел, содержаться парафиновые и другие углеводороды, кристаллизующиеся в условиях хранения и применения масел. Эти углеводороды имеют низкие смазывающие свойства и высокие температуры застывания. Для получения качественных масел из масленого сырья в процессе депарафинизации удаляют парафиновые и другие высокозастывающие углеводороды, при этом снижается температура застывания получаемых масел.

Процесс депарафинизации основан на способности парафинов и церезинов, кристаллизоваться при охлаждении масел до определенных температур. С понижением температуры вязкость масел может настолько увеличиться, что при определенной температуре потеряет подвижность, то есть застынет, и тогда трудно провести кристаллизацию парафинов и отделить их от масла. Для снижения вязкости масла и улучшения кристаллизации парафинов депарафинизацию проводят с помощью растворителей, образующиеся при этом кристаллы парафинов сравнительно легко отделяются от масла при фильтровании.

Масла на современных заводах подвергаются очистке по схеме разработанной ВНИИ НП. Сырьем для масел являются масляные дистилляты, выводимые с вакуумных колонн установок АВТ, и гудрон, остающийся в остатке при вакуумной перегонке мазута. Масла, полученные из дистиллятов, называются дистиллятными, из гудрона – остаточными.

Масляные дистилляты вначале очищают избирательными растворителями для удаления из них смолистых веществ, ароматических и полициклических углеводородов и других, нежелательных для масел соединений. После очистки избирательными растворителями получают рафинаты с повышенной концентрацией парафиновых углеводородов. Следующая стадия очистки масел – депарафинизация, в результате которой получают депарафинированные масла с температурой застывания от минус – 25оС (умеренная депарафинизация) до минус 55оС (глубокая депарафинизация). После депарафинизации масла подвергают контактной очистке глиной, гидроочистке или адсорбционной очистке и получают дистиллятные масла или дистиллятные компоненты масел.

Гудрон вначале подвергают деасфальтизации жидким пропаном для удаления из него асфальто – смолистых веществ. Полученный деасфальтизат очищают теми же методами, что и масленые дистилляты, но в иных условиях очистки. В результате получают остаточные масла или остаточные компоненты масел. Товарные масла получают при смешении дистиллятных и остаточных компонентов и присадок в определенном соотношении.

- ВЫБОР И ОБОСНОВАНИЕ ВАРИАНТА РЕКОНСТРУКЦИИ

Установка депарафинизации масел 39 – 4 предназначена для выработки депарафинированных масел и введена в эксплуатацию в 1958 г. Проектная мощность установки 108 тыс. т/год. Процесс глубокой депарафинизации масел разработан «ВНИИ НП». Разработчик проекта – организация «Гипронефтезавод», генеральный проектировщик предприятия «Самаранефтехимпроект».

Установка глубокой депарафинизации масел 39 – 4 состоит из следующих основных отделений:

- кристаллизационного, предназначенного для выделения кристаллов парафина из смеси сырья с растворителем;

- фильтровального, предназначенного для отделения парафинов из смеси масоа с растворителем;

- регенерации растворителя из раствора депарафинированного масла, предназначена для отделения растворителей от депарафинированногот масла;

- регенерации

- растворителя из раствора гача, предназначена для отделения растворителей от гача;

- аммиачного, предназначенного для охлаждения смеси сырья с растворителем до температуры минус 30оС - минус 36оС;

- системы инертного газа, предназначенной для предотвращения образования взрывоопасной смеси паров растворителя с воздухом.

В настоящее время установка глубокой депарафинизации масел 39-4 характеризуется низким выходом депарафинированного масла и чрезмерно высоким содержанием масла в гаче (более 30%), что в свою очередь увеличивает себестоимость масла и невозможность получения из гача парафина как товарного продукта. Неудовлетворительные показатели установки обусловлены отклонениями от оптимальных условий процесса для обеспечения формирования кристаллов парафина, в результате увеличивается содержание масла в гаче и снижается выход депарафинированного масла.

Предлагаемый вариант реконструкции включает:

1.Установку дополнительного вакуум-фильтра № 6.

2.Включение в схему установки дополнительной линии подачи растворителя (с более высокой температурой) на промывку вакуум-фильтра № 6 и в шнек вакуум-фильтра №5 из теплообменника т-3 нижний.

После реконструкции на установке 39-4 проведем сравнение показателей до и после реконструкции.

Что позволит улучшить качество выпускаемой продукции.

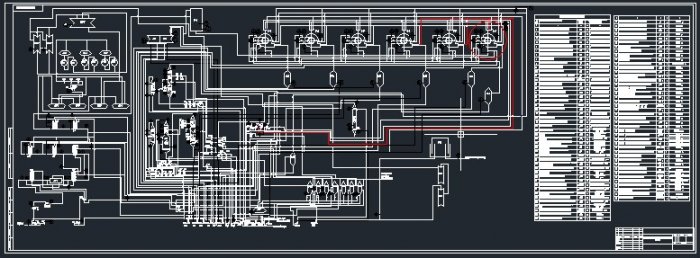

Блок схема установки изображена на рисунке 1.1.

Таблица 1. 1.

Технико – экономические показатели до и после реконструкции.

|

|

|

|

Показатели |

Единица измерения |

Количественные обозначения |

|

|

до реконструкции |

после реконструкции |

||

|

Мощность |

т/год |

108800 |

81600 |

|

Количество целевого продукта |

т/год |

76160 |

81518 |

|

Стоимость основных фондов |

руб. |

88724767 |

66543575,25 |

|

Удельные капитальные вложения |

руб./тонну |

815,485 |

815,4849908 |

|

Фондоотдача |

т / тыс. руб. |

0,858385 |

1,225037875 |

|

Численность работающих |

чел. |

35 |

35 |

|

Производительность труда |

т/чел в год |

2176 |

2329,097143 |

|

Себестоимость |

руб. |

11069,49 |

10126,70403 |

|

Капитальные вложения |

руб. |

- |

28948223,86 |

|

Экономия годовая |

руб. |

- |

76854644,91 |

|

Срок окупаемости |

год |

- |

0,38 |

Таким образом, на основании показателей таблицы 1.1. делаем вывод: существует необходимость проведения реконструкции установки 39 – 4.

- ХАРАКТЕРИСТИКА СЫРЬЯ, ПОЛУЧАЕМЫХ ПРОДУКТОВ И РАСТВОРИТЕЛЕЙ. ИСХОДНЫЕ ДАННЫЕ ДЛЯ ТЕХНОЛОГИЧЕСКОГО РАСЧЕТА

2.1.Характеристика сырья и требования к товарным продуктам на установке 39-4 ОАО «Орскнефтеоргсинтез»[11]

Таблица 2.1

|

Наименование сырья, готовой продукции, вспомогательных материалов |

ГОСТ, ТУ, СТП |

Показатели качества |

Норма по ГОСТ, ТУ, СТП |

Методы испытаний |

|

|

1 |

2 |

3 |

4 |

5 |

|

|

Сырье |

|

|

|

|

|

|

1 Рафинат дистиллятный для выработки основы масла АУ и холодильных масел |

СТП 010501-401021-2004 |

Кислотное число в мг на КОН на 1г масла, не более Температура вспышки, определяемая в открытом тигле,°С (К), не ниже Содержание фенола Цвет, ед. ЦНТ, не более |

0,06

167 (440)

отс. 2,5 |

ГОСТ 5985-79

ГОСТ 4333-87

методика ГОСТ 20284-74 |

|

|

2 Рафинат дистиллятный для выработки индустриального масла И-12А и соответствующих масел-компонентов |

СТП 010501-401021-2004 |

Кислотное число в мг на КОН на 1г масла, не более Температура вспышки, определяемая в открытом тигле, °С (К), не ниже Цвет, ед. ЦНТ, не более Коэффициент рефракции, не более |

0,04

170 (443)

2,5

1,4650 |

ГОСТ 5985-79

ГОСТ 4333-87

ГОСТ 20284-74 ГОСТ 18995.2-73 |

|

|

1 |

2 |

3 |

4 |

5 |

|

3 Рафинат для выработки индустриального масла И-20 и соответствующего масла-компонента |

СТП 010501-401021-2004 |

Кислотное число в мг на КОН на 1г масла, не более Содержание фенола Цвет, ед. ЦНТ, не более Коэффициент рефракции, не более |

0,025

отс. 2,0

1,4680 |

ГОСТ 5985-79

методика ГОСТ 20284-74 ГОСТ 18995.2-73 |

|

Продукция |

|

|

|

|

|

1 Депарафинизированное масло, используемое для приготовления основы масла АУ и основы масла для гидросистем. |

СТП 010501-401024-2004 |

Температура вспышки, определяемая в открытом тигле,°С (К), не ниже Температура застывания,°С (К), не выше - для основы масла АУ - для основы масла для гидросистем |

180 (453)

- 45 (228) - 26 (242) |

ГОСТ 4333-87

ГОСТ 20287-74 ГОСТ 20287-91 |

|

2 Депарафинизированное масло, используемое для приготовления маловязкой основы холодильного масла |

СТП 010501-401024-2004 |

Температура вспышки, определяемая в открытом тигле, ºС (К), не ниже Температура застывания,°С (К), не выше |

180 (453)

- 50 (123) |

ГОСТ 20287-91

ГОСТ 20287-91 |

|

3 Депарафинизированное масло, используемое для приготовления масла И-12А |

СТП 010501-401024-2004 |

Температура вспышки, определяемая в открытом тигле,°С (К), не ниже Температура застывания,°С (К), не ниже - для масла И-12А

|

180 (453)

- 15 (258)

|

ГОСТ 4333-87

ГОСТ 20287-91

|

|

1 |

2 |

3 |

4 |

5 |

|

|

|

4 Депарафинизированное масло, используемое для приготовления масла И-20А |

СТП 010501-401024-2004 |

Температура вспышки, определяемая в открытом тигле,°С (К), не ниже - для масла И-20А Температура застывания,°С (К), не выше |

180 (453)

- 15 (258) |

ГОСТ 4333-87

ГОСТ 20287-91

|

|

|

|

5 Депарафинизированное масло, используемое для приготовления масла Д-20

|

СТП 010501-401024-2004 |

Температура вспышки, определяемая в открытом тигле,°С (К), не ниже Температура застывания,°С (К), не выше |

170 (443)

- 15 (258) |

ГОСТ 4333-87

ГОСТ 20287-91 |

|

|

|

6 Гач |

СТП 010501-401028-2004 |

Температура плавления,°С (К), не ниже Температура вспышки, определяемая в закрытом тигле,°С (К), не ниже Массовая доля воды, %, не более Массовая доля масла, %, не более |

42 (315)

180 (453)

1,0

30 |

ГОСТ 23683-89

ГОСТ 6356-75

ГОСТ 2477-65 ГОСТ 23683-89 ТУ 38. 1011100-87 |

||

|

Реагенты |

|

|

|

|

||

|

1 Метилэтилкетон |

Импортный (не установлен) |

Плотность Содержание МЭК, %, не менее Содержание влаги, %, не более Кислотность при пересчете на уксусную кислоту, |

0,775 95,0

0,7

0,009 |

ТУ 38. 10243 - 80 |

||

|

1 |

2 |

3 |

4 |

5 |

||

|

2 Толуол

|

ГОСТ 14710-78 с изменением № 1-6 (6 лет) ТУ 38.301-41-167-2002 (1,5 года) |

Плотность Пределы перегонки - начальная температура,°С, не ниже - конечная температура,°С, не более Испытание на медной пластинке Содержание общей серы, не более |

0,845

110

111

выдерж

0,00015 |

|

||

|

3 Аммиак |

ГОСТ 6221-90 |

Содержание качества NH3, %, не ниже Содержание влаги, не выше Температура кипения при 1 атм., ºС (К) |

99,6

0,4

- 43 (230) |

ГОСТ 28326.2-89 |

||

|

4 Инертный газ |

СТП 010501-401029-2004 |

Содержание СО2 , не выше Содержание СО, не выше Содержание О2 , не выше |

12

0,4

0,5 |

ГОСТ 5439-76 ГОСТ 5439-76 ГОСТ 5439-76 |

||

2.2.Исходные данные для технологического расчета

Данная установка в настоящее время характеризуется чрезмерно низким выходом депарафинированного масла и чрезмерно высоким содержанием масла в гаче (более 30%), что в свою очередь увиличивает себестоимость масла и невозможность получения из гача парафина как товарного продукта. Неудовлетворительные показатели установки обусловлены отклонениями от оптимальных условий процесса для обеспечения формирования кристаллов парафинов, в результате увеличивается содержание масла в гаче и снижается выход депарафинированного масла.

Параметры процесса для проведения поверочного расчета выбираем по заводским данным за 2010г.

Число рабочих суток установки депарафинизации масел 345.

Производительность установки по сырью – 81600 т/год, она ниже проектной. Снижение производительности обусловлено малыми объемами заказов на получение базовых масел и нехватка сырья для данного процесса.

Выход:

- депарафинированного масла – 66748,8 т/год;

- гача – 14769,6 т/год.

Подоча растворителя:

- в тройник смешения – 40800 т/год;

- в регенеративные кристаллизаторы (на порционное разбавление) – 81600 т/год;

- в аммиачные кристаллизаторы – 81600 т/год;

- растворитель на промывку – 163200 т/год.

Относительная плотность, ρ420: сырья – 0,860;

депарафинированного масла – 0,870.

3.ТЕХНОЛОГИЧЕСКАЯ СХЕМА УСТАНОВКИ 39-4, ЕЕ ОПИСАНИЕ ПОСЛЕ РЕКОНСТРУКЦИИ

3.1. Кристаллизационное отделение

Сырье (дистиллятный рафинат) из резервуарного парка поршневым насосом Н-1, или центробежным насосом, (Н-2) прокачивается через тройник смешения с температурой 25-85°С, где смешивается с первой порцией растворителя (50-100% от сырья), подаваемой центробежным насосом Н-3, (Н-4, Н-4а) из емкости Е-11 с температурой 25-65°С затем направляется в трубное пространство подогревателя Т-10.

Заданный расход сырья на установку поддерживается прибором поз.FIRC-1 при помощи регулирующего клапана, установленного на линии подачи пара к насосу Н-1, или на линии нагнетания ц/б насоса Н-2.

Температура сырья измеряется прибором поз.Тi-1.

Необходимое количество растворителя, подаваемого в тройник смешения, подбирается в зависимости от качества перерабатываемого сырья и заданной температуры застывания депарафинированного масла. В качестве растворителя применяется смесь 30-70% метилэтилкетона (МЭК) и 70-30% толуола.

Расход растворителя регулируется прибором поз.FIRC-2, регулирующий клапан которого установлен на линии нагнетания ц/б насосов Н-3, Н-4, (Н-4а) .

Температура растворителя в емкости Е-11 измеряется прибором поз. Тi-2.

В подогревателе мятого пара Т-10 смесь сырья с растворителем подвергается термической обработке, которая проводится при температуре 50-85°С для полного растворения кристаллов парафина. Температура термообработки зависит от качества и температуры сырья поступающего на установку, а также от количества и температуры растворителя, подаваемого на разбавление сырья в тройник смешения.

Температура смеси сырья на выходе из подогревателя Т-10 измеряется прибором поз. Тi-3.

После термообработки смесь сырья охлаждается водой в погружном холодильнике Т-23а до температуры 25-50°С для создания условий возникновения кристаллических образований перед началом кристаллизации парафина.

Температура охлаждения смеси сырья после Т-23а измеряется прибором поз.Тi-4.

Для дальнейшего охлаждения смеси сырья с растворителем с целью выделения кристаллов парафина применяются кристаллизаторы КР-1а, 1÷6, 6а. Каждый кристаллизатор (кроме КР-1) представляет собой теплообменный аппарат типа «труба в трубе». По внутренним трубам прокачивается охлаждаемая смесь, в наружные трубы поступает хладагент, который движется противотоком по отношению к сырью для лучшего теплообмена. Кристаллизаторы оборудованы скребковыми устройствами для удаления парафиновых отложений с охлаждаемой поверхности внутренних труб, а также для перемешивания смеси сырья. Все скребковые валы приводятся в действие одновременно при помощи электродвигателя через редуктор с помощью цепи и звездочек.

Внедренный новый дисковый кристаллизатор (КДР) КР-1 представляет собой горизонтальный цилиндрический аппарат, разделенный на девять секций вертикальными дисками, через которые протекает хладагент. Хладагент движется противотоком по отношению к сырью, который протекает из одной секции в другую по периферийным или центральным кольцевым зазорам. Кристаллизатор оснащен скребковыми перемешивающими устройствами, предназначенными для удаления парафиновых отложений с поверхности дисков, а также для равномерного перемешивания смеси сырья. В обеих концевых секциях аппарата, кроме скребковых устройств, имеются также перфорированные мешалки для выравнивания температурных и концентрационных градиентов в объеме суспензии. Вал аппарата приводится в движение с помощью двухскоростного мотора редуктора.

Кристаллизаторы КР-1а,1,2,3 являются регенеративными, так как для охлаждения смеси сырья и растворителя в них в качестве хладагента используется холод фильтрата I ступени фильтрования, подаваемого ц/б насосом Н-7 или поршневым насосом Н-8(25) из емкости Е-2 с температурой от -10 до -34 °С через наружные трубы кристаллизаторов КР-3,2,1,1а на регенерацию. Тем самым создаются более мягкие условия охлаждения в начале кристаллизации парафина, чтобы улучшить кристаллическую структуру охлаждаемого раствора.

Температурный режим охлаждения смеси сырья и растворителя в регенеративных кристаллизаторах КР-1а, 1,2,3 подбирается в зависимости от вида перерабатываемого сырья с учетом необходимых при этом скоростей охлаждения.

При выработке масел с температурой застывания до -15°С охлаждение в кристаллизаторах поддерживаются следующие:

КР-1а от +28 до 34°С

КР-1 от +25 до +30°С

КР-2 от +15 до +18°С

КР-3 от +5 до -5°С

Для снижения скорости охлаждения смеси сырья, чтобы улучшить условия кристаллообразования на входе в кристаллизатор КР-1 или КР-2 сырье разбавляется второй порцией растворителя (100-150%) подаваемой ц/б насосом Н-3, (Н-4,4а) из емкости Е-11 через трубное пространство теплообменника Т-12, где охлаждается фильтратом идущим из кристаллизатора КР-1а.

Точка ввода растворителя к сырью в КР-1 или КР-2 определяется температурой растворителя, которая должна быть равна или выше температуры сырья на 2-3°С.

Расход растворителя, подаваемого в кристаллизатор КР-1, (КР-2) после теплообменника Т-12 регулируется прибором поз. FIRC-3, регулирующий клапан которого установлен на линии подачи растворителя в КР-1, (КР-2).

Температура растворителя, подаваемого в кристаллизатор КР-1,(КР-2) измеряется прибором поз.Тi-9.

Температура смеси сырья и растворителя на выходе из кристаллизаторов КР-1, КР-1а, 2,3 измеряется приборами поз.Ti-5, Ti-6, Ti-7, Ti-8.

После регенеративных кристаллизаторов смесь сырья и растворителя поступает в аммиачные кристаллизаторы КР-4, КР-5, КР-6, КР-6а.

Аммиачные кристаллизаторы, в отличие от регенеративных, оснащены аккумуляторами для хладагента, расположенными над каждым кристаллизатором. Жидкий хладагент с низа аккумулятора равномерно распределяется по коллектору в наружные трубы кристаллизатора со стороны привода вращения скребковых валов. Трубы кристаллизатора расположены под уклоном 7-9° в сторону ввода хладагента. Это способствует движению паров хладагента по трубам кристаллизатора, которые выводятся из каждой наружной трубы (со стороны хвостовиков) через коллектор в аккумулятор. С верха аккумулятора пары хладагента поступают на прием компрессоров.

Охлаждение смеси сырья и растворителя в кристаллизаторах КР-4, КР-5, КР-6, КР-6а осуществляется за счет поглощения тепла при испарении жидкого аммиака.

В зависимости от заданной конечной температуры охлаждения смеси сырья в аммиачных кристаллизаторах устанавливаются следующие режимы охлаждения:

- при выработке масел с температурой застывания до -15°

КР-4 от – 0 до -7°С

КР-5 от -7 до -15°С

КР-6 от -15 до -25°С

КР-6а от -25 до -30°С

Температура смеси сырья и растворителя на выходе из кристаллизаторов КР-4, КР-5, КР-6 регулируются приборами поз. ТiRC-1, TiRC-2, TiRC-3, при помощи клапанов установленных на линиях отсоса паров аммиака из аккумуляторов Т-2, Т-2а, Т-2б.

Для предотвращения застывания кристаллизуемого раствора сырья перед аммиачными кристаллизаторами в КР-3 или КР-4 смесь сырья разбавляется третьей порцией холодного растворителя (не менее 100% от сырья).

Это разбавление снижает концентрацию масляных углеводородов во всем кристаллизуемом растворе сырья и способствует смыванию масла с поверхности парафиновых кристаллов.

Растворитель на порционное разбавление в кристаллизатор КР-3,(КР-4) подается ц/б насосом Н-5, (6) из емкости сухого растворителя Е-10 через межтрубное пространство теплообменника Т-12б, где охлаждается раствором гача идущим на регенерацию, затем через трубное пространство аммиачных холодильников Т-3а, Т-3 (нижний, верхний) и Т-13, где охлаждается за счет испарения жидкого аммиака.

Расход растворителя, подаваемого на разбавление в КР-3, (КР-4) после холодильников регулируется прибором поз.FiRC-5, клапан которого установлен на линии подачи растворителя в кристаллизатор КР-3, (КР-4).

Температура растворителя, подаваемого в КР-3, (КР-4) регулируется регулятором температуры поз.TiRC-7 или TiRC-8, клапана которых установлены на линии отсоса паров аммиака из теплообменников Т-3 верхний, Т-13.

Температура растворителя в точке разбавления поддерживается на 1-3°С выше температуры смеси сырья. При выработке депмасла с температурой застывания до -15°С, необходимая температура растворителя регулируется за счет смешения холодного и теплого растворителей.

Температура растворителя, подаваемого в кристаллизатор КР-3,(КР-4) измеряется прибором поз. Тi-10.

Для снижения вязкости охлажденной смеси сырья с растворителем на входе в КР-6 смесь разбавляется фильтратом II ступени, подаваемым поршневым насосом Н-8, (25) из емкости Е-3.

Применяемый возврат фильтрата II ступени, содержащего до 95-98% растворителя, в сырьевой поток кристаллизатора КР-6 позволяет сократить расход свежего растворителя для разбавления смеси сырья в кристаллизаторах, разгрузить блок регенерации растворителя из раствора фильтрата и улучшить условия процесса фильтрации. Также в кристаллизатор КР-6 предусмотрена схема подачи холодного растворителя из холодильника Т-13 для дополнительного разбавления смеси сырья с растворителем.

Температура фильтрата II ступени из емкости Е-3 измеряется прибором поз. Тi-13

Давление в кристаллизаторах КР-1а, 1÷6, 6а контролируется по приборам поз. Рi-1÷8, установленным на входе смеси сырья каждого кристаллизатора.

Давление на входе в дисковый кристаллизатор КР-1 не должно превышать 31кг/см2. Давление на входе в кристаллизатор КР-6а не должно превышать 8 кг/см2.

Из аммиачных кристаллизаторов охлажденная до конечной температуры смесь сырья и растворителя поступает в емкость загрузки вакуум—фильтров Е-1.

Для снижения давления в кристаллизаторах внедрена схема работы аммиачных кристаллизаторов в два потока по схеме:

КР-4®КР-6а

Т-23а®КР-1А®КР®1®КР-2 ®КР-3 Е-1

КР-5®КР-6

Данная схема используется только при выработке масел с температурой застывания до -15°С. При этом в зависимости от качества сырья первая порция растворителя (50-100% от сырья) может подаваться не в тройник смешения, а на вход сырья в кристаллизатор КР-1а или на выход его из дискового кристаллизатора КР-1. Эта порция подается после охлаждения сырья при температуре начала кристаллообразования (18-36°С).

Расход растворителя, подаваемого на разбавление в КР-1а после теплообменника Т-12, регулируется прибором поз. FiRC – 7 при помощи клапана, установленного на линии подачи растворителя в кристаллизатор КР-1А.

Вторая порция растворителя (80-100% от сырья) подается на вход смеси сырья в кристаллизатор КР-3 или делится на два потока аммиачных кристаллизаторов и подается на вход двух кристаллизаторов КР-4 и КР-5 в количестве 50% в каждый кристаллизатор.

Расход растворителя в КР-3 регулируется прибором поз. FiRC-4, регулирующий клапан которого установлен на линии подачи растворителя в кристаллизаторы КР-3,4.

Расход растворителя, подаваемого на разбавление сырья в КР-4 и КР-5 регулируется приборами поз. FiRC-5 FiRC-6, регулирующие клапана которых установлены на линии холодного растворителя из аммиачных холодильников Т-3 верх. и Т-13 в кристаллизаторы КР-4, 6а и КР-5,6.

Температура растворителя в каждой точке ввода к сырью должна быть равна или выше температуры сырья на 2-3°С. При более низкой температуре происходит мгновенная местная кристаллизация и образование большого количества мелких кристаллов парафина, что в свою очередь ухудшает процесс фильтрации. Также на условия фильтрации влияет резкое повышение температуры растворителя, которое приводит к оплавлению возникших ранее кристаллов парафина и увеличивает скорость охлаждения смеси сырья.

Рециркулирующий фильтрат II ступени из емкостей Е-3 подается в сырьевой поток кристаллизатора КР-6 или на выход из кристаллизаторов КР-6,6а в линию подачи смеси сырья и растворителя в емкость Е-1 для снижения вязкости раствора масла в растворителе и улучшения процесса фильтрации с повышением выхода деп.масла (% отбора).

3.2. Фильтровальное отделение

В процессе депарафинизации масел фильтрация охлажденной смеси сырья с растворителем проводится в три ступени. Для этого применяются барабанные вакуумные фильтры, предназначенные для отделения кристаллов парафина от охлажденного раствора масла в растворителе.

Вакуум-фильтр состоит из:

а) герметичного корпуса,

б) вращающегося барабана, наружная поверхность которого разделена продольными канавками на 30 секций, от каждой из которых внутрь барабана отводятся 18 трубок, соединенных в коллекторы, к распределительной головке,

в) распределительной головки, которая имеет три вакуумные зоны и зону отдувки,

г) приводов вращения барабана и шнека.

Нижняя часть корпуса фильтра служит корытом для фильтруемого раствора.

Охлажденная смесь сырья с растворителем из емкости Е-1 перетекает в корыта вакуум-фильтров Ф-1,2,3 первой ступени фильтрации. Уровень в емкости загрузки в/фильтров Е-1 измеряется прибором поз. Li-1.

Температура охлажденного раствора в емкости Е-1 регистрируется прибором поз. ТiR-9.

В корытах вакуум-фильтров поддерживается определенный уровень охлажденной смеси с помощью регуляторов уровня поз. LiC-2,3,4 клапана которых установлены на линиях загрузки в/фильтров Ф-1,2,3 из емкости Е-1. Барабан фильтра, обтянутый фильтровальной тканью, частично погружен в жидкость. В процессе фильтрования в зоне нижнего вакуума фильтрат (жидкость, состоящая из депарафинированного масла и растворителя) просасывается под действием вакуума из корыта фильтра через фильтровальную ткань внутрь трубок секции барабана. При этом на фильтровальной ткани отлагаются кристаллы парафина с некоторым количеством масла, образуя гачевую лепешку. При вращении барабана в зоне среднего и верхнего вакуумов лепешка непрерывно орошается холодным растворителем (50-150% к сырью), который просасывается через лепешку и фильтровальную ткань, вымывая масло.

Далее фильтрат из отводных трубок секций барабана через зоны вакуума (нижний, средний, верхний) распределительной головки по вакуумным линиям каждого фильтра выводится в сборник фильтрата I ступени Е-2.

В емкости Е-2, Е-3 (сборник фильтрата II ступни) поддерживается вакуум на уровне 200-300 мм.рт.ст., который обеспечивается за счет откачки инертного газа из системы фильтрации вакуумным компрессором 2СГВ-2,3.

Давление в зонах верхнего, среднего и нижнего вакуумов на фильтрах Ф-1÷6 контролируется по приборам поз.Рi-10÷27.

Расход холодного растворителя, подаваемого в вакуум-фильтры на промывку гачевой лепешки, регулируется прибором поз. FiRC-8, клапан которого установлен на линии подачи растворителя на холодную промывку.

После промывки гачевая лепешка отдувается с фильтроткани инертным газом (0,4÷0,7 кгс/см2), подаваемым вакуум-компрессором 2 СГВ-2,3 в зону отдувки распределительной головки, затем снимается ножом в желоб корыта со шнеком и транспортируется в сборники раствора гача Е-6, Е-6а, Е-6б, расположенные под каждым фильтром Ф-1,2,3.

Давление в зоне отдувки распределительной головки в/фильтров Ф-1÷6 контролируется приборами поз.Рi-26÷33.

Для предотвращения переполнения желоба лепешкой, а также для создания транспортабельной массы в желоба шнеков в/фильтров Ф-1÷6 подается холодный растворитель в количестве 50-100% от сырья. Этот растворитель служит также для разбавления раствора гача перед II ступенью фильтрации.

Расход растворителя подаваемого на разбавление раствора гача в шнеки вакуум-фильтров Ф-1÷6 регулируется прибором поз.ТiRC-9, клапан которого установлен на линии подачи растворителя в шнеки в/фильтров.

Расход растворителя, подаваемого на холодную промывку и в шнеки вакуум-фильтров Ф-1÷6, регулируется прибором поз.ТiRC-8, клапан которого установлен на линии отсоса паров аммиака из холодильника растворителя Т-13.

Из емкостей Е-6, Е-6а, Е-6б раствор гача поршневым насосом Н-13, (14) подается в корыта в/фильтров Ф-4,5 на II ступень фильтрации. В процессе фильтрования фильтрат II ступени из в/фильтров Ф-4,5 выводится в емкость Е-2,3 откуда поршневым насосом Н-8 (25) подается в сырьевой поток аммиачного кристаллизатора КР-6 или в линию подачи смеси сырья в емкость Е-1.

Гачевая лепешка из желобов вакуум-фильтров Ф-4,5, куда подается растворитель для разбавления лепешки, транспортируется шнеком в сборник раствора гача Е-6в, откуда поршневым насосом Н-15, откачивается на приём в/фильтра 6, на 3-ю ступень фильтрации. Фильтрат 3-ей ступени направляется в ёмкость Е-3 откуда поступает в сырьевой поток аммиачного кристаллизатора КР-6 или в линию подачи смеси сырья. Раствор гача направляется в ёмкость Е-6г откуда поршневым насосом Н-16 на регенерацию растворителя гачевой секции. Уровень в фильтрах Ф-4,5,6. регулируется регуляторами уровня поз.LIC-5, LIC-6, LIC-7клапана которых установлены на линии загрузки из Е-1.

Уровень в емкостях Е-6, Е-6а, Е-6б регулируется регуляторами уровня поз. LiCA-7, LiCA-8, LiCA-9 при помощи клапана установленного на линии подачи пара на насос Н-13 или Н-14. Уровень в емкости Е-6в регулируется регулятором уровня поз. LiCA-10 при помощи клапана установленного на линии подачи пара на насос Н-15.

Третья ступень фильтрации проводится при более высоких температурах, чем I и II ступени. Температура фильтрации III ступени регулируется изменением температуры растворителя (от -3° до -8°С), подаваемого в шнеки в/фильтров Ф-4,5 (II ст.), и на промывку гачевой лепешки в в/фильтр Ф-6 после аммиачного холодильника Т-3 нижний.

Температура растворителя, подаваемого на II и III ступени фильтрации, регулируется прибором поз. TiRC-10 клапан которого установлен на линии отсоса паров аммиака из холодильника растворителя Т-3 нижний.

Фильтровальная ткань необходима для удержания кристаллов парафина на поверхности барабана. При длительной эксплуатации ткани величина её ячеек увеличивается, что приводит к повышению температуры застывания депарафинированного масла за счет выноса мелких кристаллов парафина с фильтратом.

В процессе работы ячейки фильтровальной ткани забиваются мелкими кристаллами парафина и льда, что приводит к потере её фильтрующей способности. Для восстановления этой способности ткани её периодически промывают горячим растворителем. Растворитель для горячей промывки подается ц/б насосом Н-5, (6) из емкости Е-10 через трубный пучок теплообменника Т-27, где он нагревается за счет тепла мятого пара до температуры 55-70°С. Горячий растворитель подается на фильтровальную ткань по схеме холодной промывки.

Во время горячей промывки растворитель, вместе с растворенным в нем парафином, направляется в емкость Е-4, предназначенную для сбора растворителя теплой промывки и работающую в момент промывки под вакуумом. Из емкости Е-4 растворитель откачивается поршневым насосом Н-27, (28) в емкость обводненного растворителя Е-13.

Горячий растворитель также используется для прогрева кристаллизаторов, холодильников, клапанов регуляторов в/фильтров.

Пары растворителей, применяемых в процессе фильтрации, образуют с воздухом взрывоопасную смесь. Для предотвращения возможности взрыва внутрь герметичного корпуса вакуум-фильтров вводится инертный газ (не менее 100 мм.рт.ст.) с содержанием кислорода не более 6%.

3.3. Отделение регенерации

Отделение регенерации растворителя состоит из трех блоков: блока регенерации растворителя из фильтрата, блока регенерации растворителя из раствора гача и блока регенерации растворителя из смеси растворителя с водой (обезвоживание растворителя).

3.3.1. Регенерация растворителя из фильтрата проводится в пять ступеней.

Холодный фильтрат из емкости Е-2 ц/б насосом Н-7 или поршневым насосом Н-8 с температурой -10÷-36°С прокачивается последовательно через межтрубное пространство регенеративных кристаллизаторов КР-3, КР-2, вертикальные диски кристаллизатора КДР-1, межтрубное пространство КР-1а, в которых нагревается за счет охлаждения смеси сырья с растворителем, идущим на фильтрацию, затем проходит межтрубное пространство теплообменника Т-12, где нагревается теплом влажного растворителя идущего на порционное разбавление, затем через трубный пучок теплообменника Т-24, где нагревается за счет тепла инертного газа, поступающего с выкида вакуум-компрессоров 2 СГВ-2,3 в в/фильтры и далее через трубное пространство пародистиллятных теплообменников Т-15,15а и Т-14, где нагревается за счет охлаждения и частичной конденсации паров растворителя из колонн Е-8 и К-1. Далее фильтрат проходит трубное пространство теплообменника Т-21а, где нагревается за счет тепла мятого пара, затем трубное пространство теплообменника Т-6а, где нагревается за счет тепла острого пара и c температурой 115-125°С поступает в емкость Е-8 (I ступень), работающую как колонна при избыточном давлении 0,7 кгс/см2.

Расход фильтрата из емкости Е-2 в Е-3 обеспечивается регулятором уровня поз. LiRC-5 при помощи клапана, установленного на линии нагнетания ц/б насоса Н-7. Уровень в емкости Е-3 поддерживается регулятором уровня поз. LiC-6, клапан которого установлен на линии подачи пара в насос Н-25,(8).

Температура фильтрата в емкости Е-8 измеряется приборами поз.Тi-11, (низ Е-8), поз.Тi-11а (верх Е-8).

Емкость Е-8 предназначена для отпаривания основного количества растворителя от фильтрата (60-65%). Пары растворителя с верха емкости Е-8 с температурой 105-115°С проходят по межтрубному пространству, параллельно работающих, теплообменников Т-15, Т-15а, где конденсируются, отдавая тепло фильтрату идущему на регенерацию, затем проходят через секции конденсаторов воздушного охлаждения АВО-7,8, межтрубное пространство теплообменников с водяным охлаждением Т-22, Т-22А, где конденсируются и с температурой 30-65°С поступают в емкость сухого растворителя Е-10.

Частично отпаренный фильтрат (90-105°С) с низа емкости Е-8 ц/б насосом Н-9,10 прокачивается через трубное пространство пародистиллятных теплообменников Т-9 и Т-8, где нагревается за счет охлаждения и частичной конденсации паров растворителя, идущих из колонны К-3 (Т-9) и К-2 (Т-8) в АВО-7,8 и АВО-9,10, а затем через трубное пространство теплообменника Т-28, где нагревается за счет тепла мятого пара и с температурой 120-130°С направляется на вторую ступень регенерации в колонну К-1, работающую при избыточном давлении до 0,7 кгс/см2.

В зависимости от производительности установки и загрузки отделения регенерации предусмотрена схема отключения емкости Е-8 (I ступень регенерации) и работа блока регенерации растворителя из фильтрата в четыре ступени.

Расход фильтрата из емкости Е-8 на регенерацию в К-1 регулируется регулятором поз.FiRC-10 с коррекцией от уровня в колонне К-1 при помощи регулятора уровня поз.LiCA-12, клапан которого установлен на линии нагнетания ц/б насоса Н-9,10 в К-1.

Давление в Е-8 контролируется по прибору поз.Рi-34.

Колонна К-1 предназначена для отгона растворителя от депарафинированного масла. С верха колонны К-1 пары растворителя с температурой 115-125°С проходят по межтрубному пространству пародистиллятного теплообменника Т-14, где охлаждаются фильтратом, идущим на регенерацию в Е-8, затем через секции конденсаторов АВО-7,8 и теплообменники с водяным охлаждением Т-22, Т-22а, где конденсируются и с температурой 30-65°С поступают в емкость сухого растворителя Е-10.

Расход фильтрата из колонны К-1 в К-2 регулируется регулятором расхода поз.FiRC-11 с коррекцией по уровню в колонне Е-8 поз. Li-11, при помощи клапана расположенного на линии нагнетания ц/б насосов Н-11,12 в колонну К-2.

Температура верха и низа колонны К-1 измеряется приборами поз. Тi-12,13. Давление в колонне К-1 контролируется прибором поз.Pi-35.

Полуотпаренный фильтрат (90-115°С) с низа колонны К-1 ц/б насосом Н-11, (12) прокачивается последовательно через трубное пространство подогревателей острого пара Т-6, Т-6б и нагретый до температуры 170-180°С, направляется на третью ступень регенерации в колонну высокого давления К-2, работающую при избыточном давлении до 3 кгс/см2. В колонне К-2 растворитель отпаривается из фильтрата при более высокой температуре, чем в колонне К-1.

Давление в колонне К-2 регулируется регулятором давления поз.PiRCA-2, регулирующий клапан которого установлен на линии выхода охлажденных паров растворителя из теплообменника Т-8 в конденсаторы АВО-9,10.

С верха колонны К-2 пары растворителя с температурой 160-180°С проходят через межтрубное пространство теплообменника Т-8, где охлаждаются фильтратом, идущим на регенерацию в колонну К-1, затем через секции конденсаторов воздушного охлаждения АВО-9,10 и межтрубное пространство теплообменников Т-22. Т-22А, с водяным охлаждением, где конденсируются и с температурой 30-65°С поступают в емкость сухого растворителя Е-10.

Температура верха и низа колонны К-2 измеряется прибором поз.Тi-14,15.

С низа колонны К-2 депарафинированное масло (150-170°С) с некоторым количеством неиспарившегося растворителя, под давлением через трубное пространство, параллельно работающих подогревателей Т-7а, Т-7, где нагревается острым паром до 170-190°С, направляется на четвертую ступень регенерации в колонну К-3, работающую при избыточном давлении до 0,7 кгс/см2.

Расход депмасла из колонны К-2 в колонну К-3 регулируется регулятором уровня К-2 поз.LiCA-13, клапан которого установлен на линии перетока из колонны К-2 в К-3.

Колонна К-3 предназначена для отгона растворителя от депмасла. С верха колонны К-3 пары растворителя с температурой 160-180°С проходят по межтрубному пространству пародистиллятного теплообменника Т-9, где охлаждаются фильтратом идущим на регенерацию в колонну К-1, затем через секции конденсаторов воздушного охлаждения АВО-9,10 и теплообменника с водяным охлаждением Т-22, Т-22А, где конденсируются и с температурой 30-65°С поступают в емкость сухого растворителя Е-10.

Давление в колонне К-3 контролируется по прибору поз.Pi-36.

Температура верха и низа колонны К-3 измеряется приборами поз.Тi-16,17.

Депмасло (150-170°С) с остатками растворителя (10-15%) с низа колонны К-3 под давлением системы через трубное пространство подогревателя острого пара Т-30 где нагревается до 170-180°С, перетекает в отпарную колонну К-4, работающую при избыточном давлении до 0,7 кгс/см2.

Расход депмасла из колонны К-3 в колонну К-4 регулируется регулятором уровня К-3 поз.LiCA-14, клапан которого установлен на линии перетока из колонны К-3 в К-4.

Колонна К-4 предназначена для отпаривания остатков растворителя из депарафинированного масла. В нижнюю часть колонны К-4 подается острый водяной пар, для снижения парциального давления паров растворителя, чтобы снизить их температуру кипения. С верха колонны К-4 пары растворителя и воды (130-150°С) проходят через одну секцию конденсаторов воздушного охлаждения АВО-3,4, затем межтрубное пространство теплообменника с водяным охлаждением Т-15Д, где конденсируются и с температурой 25-55°С поступают в емкость обводненного растворителя Е-13.

Расход острого пара, подаваемого в колонну К-4 регулируется регулятором расхода поз.FiRC-11, клапан которого установлен на линии подачи пара в колонну К-4.

Температура верха и низа колонны измеряется приборами поз.Тi-18,19.

Давление в колонне К-4 контролируется прибором поз.Рi-37. Депарафинированное масло (140-160°С), полностью освобожденное от растворителя, с низа колонны К-4 откачивается поршневым насосом Н-21, (22) в товарный парк.

Уровень в колонне К-4 поддерживается регулятором уровня К-4 поз.LiCA-15, клапан которого установлен на линии подачи острого пара в насос Н-21, (22).

3.3.2. Регенерация растворителя из раствора гача производится в три ступени.

Раствор гача с температурой -5 ÷ -40°С из емкости Е-6г поршневым насосом Н-16 прокачивается последовательно через трубное пространство теплообменника Т-12б, где нагревается за счет охлаждения сухого растворителя поступающего из Е-10 в в/фильтры, затем через трубное пространство пародистиллятных теплообменников Т-18а, где нагревается за счет охлаждения и частичной конденсации паров растворителя идущими на конденсацию из колонны К-5, и Т-17, где нагревается за счет тепла паров растворителя из К-6. Далее раствор гача проходит через трубное пространство подогревателей Т-11 и Т-4а, где нагревается за счет тепла мятого пара до температуры 110-125°С, затем поступает на I ступень регенерации в колонну К-5, работающую под избыточным давлении до 0,7 кгс/см2. Давление в колонне К-5 измеряется прибором поз.Рi-38.

Колонна К-5 предназначена для отгона основного количества растворителя от гача. С верха колонны К-5 пары растворителя с температурой 100-120°С проходят через межтрубное пространство пародистиллятного теплообменника Т-18а, где охлаждаются за счет холода раствора гача идущего на регенерацию, и секции конденсаторов воздушного охлаждения АВО-5,6 а затем через межтрубное пространство теплообменника с водяным охлаждением Т-18, где конденсируются и с температурой 30-65°С поступают в емкость влажного растворителя Е-11.

Расход раствора гача из емкости Е-6в на регенерацию в колонну К-5 регулируется регулятором уровня Е-6в поз.LICA-11, клапан которого установлен на линии подачи острого пара в насос Н-16.

Температура верха и низа в колонне К-5 измеряется приборами поз.Тi-20, Тi-21.

Полуотпаренный раствор гача (90-110°С) с низа колонны К-5 откачивается поршневым насосом Н-17 (18) и через трубное пространство подогревателей острого пара Т-5, Т-5а, где нагревается до температуры 150-170°С, направляется на вторую ступень регенерации в колонну К-6, работающую при избыточном давлении до 0,7 кгс/см2.

Расход раствора гача из колонны К-5 в колонну К-6 регулируется регулятором уровня К-5 поз. LICA-16, клапан которого установлен на линии подачи острого пара в насос Н-17 (18).

Колонна К-6 предназначена для отгона растворителя из гача. С верха колонны К-6 пары растворителя с температурой 140-160°С проходят через пародистиллятный теплообменник Т-17, где охлаждаются раствором гача идущим на регенерацию в колонну К-5, затем через секции конденсаторов воздушного охлаждения АВО-5,6 и межтрубное пространство теплообменника с водяным охлаждением Т-18, где конденсируются и с температурой 30-65°С поступают в емкость влажного растворителя Е-11.

Температура верха и низа в колонне К-6 измеряется поз.Тi-22,23.

Давление в колонне К-6 контролируется прибором поз.Рi-39. Гач (130-150°) с оставшимся в нем растворителем (10-15%) с низа колонны К-6 под давлением системы через трубное пространство подогревателя острого пара Т-19а, где нагревается до 150-180°С перетекает в отпарную колонну К-7, работающую при избыточном давлении до 0,7 кгс/см2.

Колонна К-7 предназначена для отпарки остатков растворителя от гача (III ступень). В нижнюю часть колонны К-7 подается острый пар.

Расход гача из колонны К-6 в колонну К-7 регулируется регулятором уровня К-6 поз. LICA-17, клапан которого установлен на линии перетока из колонны К-6 в К-7.

Расход острого пара, подаваемого в колонну К-7, регулируется регулятором расхода поз.FIRC-12, клапан которого установлен на линии подачи пара в колонну К-7.

Пары растворителя и воды (135-150°С) с верха колонны К-7 проходят через конденсаторов воздушного охлаждения АВО-3,4 и межтрубное пространство теплообменника с водяным охлаждением Т-15д, где конденсируются и с температурой 25-55°С поступают в емкость обводненного растворителя Е-13.

Температура верха и низа колонны К-7 измеряется приборами поз.Тi-24,25. Давление в колонне К-7 контролируется прибором поз.Рi-40.

Гач (140-160°С), полностью освобожденный от растворителя, с низа колонны К-7 откачивается поршневым насосом Н-19 (20) в товарный парк или на эстакаду (мазутопровод).

Уровень в колонне К-7 поддерживается регулятором уровня поз. LICA-18, клапан которого установлен на линии подачи острого пара в насос Н-19 (20).

3.3.3. Регенерация растворителя из смеси растворителя с водой (обезвоживание растворителя)

В процессе депарафинизации растворитель увлажняется за счет влаги, имеющейся в сырье, и при отпаривании его от масла и гача острым паром в отпарных колоннах К-4, К-7. Поэтому растворитель систематически обезвоживается.

Наибольшее количество влаги содержится в растворителе, поступающем в емкость обводненного растворителя Е-13 из отпарных колонн отделения регенерации.

В емкости Е-13 обводненный растворитель отстаивается и расслаивается на два слоя: верхний – вода в растворителе, нижний – растворитель в воде. Ввиду того, что толуол практически не растворяется в воде, он при расслоении почти полностью переходит в верхний слой. Верхний слой из емкости Е-13 перетекает в емкость Е-12, где дополнительно отстаивается от воды, затем по перетоку поступает в емкость влажного растворителя Е-11.

Отстоявшаяся вода по мере накопления, из емкости Е-12 и Е-11 выводится в дренажную емкость Е-27.

Нижний слой емкости Е-13 центробежным насосом Н-24, (24а) направляется в кетоновую колонну К-8, работающую при избыточном давлении до 0,7 кгс/см2 (поз.Рi-39).

Колонна К-8 предназначена для отпаривания растворителя (МЭК) от воды. В нижнюю часть колонны К-8 подается острый водяной пар для нагрева обводненного растворителя, подаваемого в колонну.

Постоянство расхода азеотропной смеси воды и растворителя, подаваемого в кетоновую колонну К-8, регулируется регулятором расхода поз.FIRC-13, клапан которого установлен на нагнетательной линии насоса Н-24, (24а). С верха колонны К-8 пары растворителя (МЭК) вместе с водяным паром с температурой 78-90°С проходят через межтрубное пространство теплообменника с водяным охлаждением Т-15д, где охлаждаются и с температурой 25-55°С возвращаются в емкость Е-13, где смесь снова расслаивается.

Температура верха колонны К-8 регулируется регулятором температуры поз.Ti-26, клапан которого установлен на линии подачи острого пара в колонну К-8.

Температура низа колонны К-8 измеряется прибором поз.Тi-26.

Вода, освобожденная от растворителя с температурой 105-115°С с низа колонны К-8 сбрасывается в промышленную канализацию.

Сброс воды из колонны К-8 в канализацию регулируется регулятором уровня поз. LICA-19, клапан которого установлен на линии сброса воды в промканализацию.

Сухой растворитель с температурой 30-65°С из емкости Е-10 прокачивается через межтрубное пространство теплообменника Т-12б, где охлаждается холодным раствором гача, затем трубное пространство аммиачных холодильников Т-3а,Т-3 нижний, Т-3 верхний, Т-13 и направляется на промывку гачевой лепешки и в шнеки вакуум-фильтров Ф-1 ÷ 5, а также на порционное разбавление в кристаллизаторы КР-4,5,6. По мере накопления сухого растворителя в емкости Е-10 последний перетекает по перетоку в емкость влажного растворителя Е-11.

Уровень в емкости Е-11 поддерживается регулятором уровня поз. LICА-20, клапан которого установлен на линии перетока из емкости Е-10 в емкость Е-11.

Из емкости Е-11 центробежным насосом Н-3, Н-4, Н-4а часть растворителя с температурой 30-65°С подается на разбавление сырья в тройник смешения, другая часть растворителя пройдя через трубный пучок теплообменника Т-12, где охлаждается фильтратом идущим через кристаллизаторы КР-3,2,1,1а на регенерацию, с температурой 15-45°С подается на порционное разбавление в кристаллизаторы КР-1а,1,2.

Температура растворителя в емкости Е-10 и Е-11 измеряется приборами поз.Тi-28 и Тi-2.

Для сокращения потерь растворителя все емкости и аппараты, содержащие растворитель или продукт с растворителем, соединены с системой спецдренажа на установке. Для сбора дренируемых нефтепродуктов и растворителя предназначена емкость Е-27, установленная в специальном приямке, откуда нефтепродукт забирается поршневым насосом Н-27,(28,15) и откачивается в емкость обводненного растворителя Е-13.

Заданный уровень в дренажной емкости Е-27 регулируется регулятором уровня поз. LICA-21, клапан которого установлен на линии подачи острого пара в насос Н-27, 28.

Для приема и хранения свежего растворителя предназначены емкости Е-14, Е-15, Е-16.

3.4. Система инертного газа

Инертный газ на установке применяется для отдувки гачевой лепешки с барабанов вакуум-фильтров, для создания взрывобезопасной газовой подушки в емкостях Е-2, Е-3, Е-4, Е-6,6а,6б,6в, Е-10 ÷ 16 и для продувки трубопроводов и аппаратов. Инертный газ поступает на установку из заводской магистрали с цеха каталитического реформирования установки инертного газа или с установки получения азота в газгольдер Е-26.

Система инертного газа установки состоит из двух схем: вакуумной и дыхательной. Вакуумная схема является циркуляционной. Для осуществления циркуляции инертного газа в системе фильтрации применяются поршневые вакуумные компрессоры 2СГВ-2,3. С их помощью обеспечивается создание вакуума в зонах отсоса вакуум-фильтров и отдувки гачевой лепешки с барабанов в/фильтров.

Циркуляция инертного газа в системе фильтрации вакуум-фильтров осуществляется по следующей схеме: из вакуум-фильтров инертный газ вместе с фильтратом направляется в сборники фильтрата Е-2 и Е-3, откуда через пеноотделитель Е-22 и приемный трап Е-28 поступает на прием вакуум-компрессоров 2СГВ-2,3.

Вакуум-компрессор сжимает всасывающий газ до давления 0,4-0,7 кгс/см2, при этом температура инертного газа повышается до 165°С. Затем нагретый газ поступает на охлаждение в теплообменник Т-24, где охлаждение происходит за счет холода фильтрата идущего через кристаллизаторы КР-3,2,1,1а на регенерацию. После Т-24 инертный газ поступает в ресивер Е-21, откуда двумя потоками направляется к вакуум-фильтрам.

Первый поток под давлением выкида вакуум-компрессора 04-0,7 кгс/см2 направляется к распределительным головкам вакуум-фильтров для подачи в секцию отдувки гачевой лепешки.

Второй поток под давлением 100-150 мм вод.ст. направляется в корпуса вакуум-фильтров для создания в них защитной подушки инертного газа.

Постоянство давления потока инертного газа, подаваемого в корпуса вакуум-фильтров, регулируется двумя регуляторами давления поз.PIRC-3, PIRC-4, клапана которых установлены на линии инертного газа до вакуум-фильтров и после вакуум-фильтров.

Каждый вакуум-фильтр снабжен гидравлическим масляным затвором, который срабатывает на изменение давления против нормы.

Потери циркулирующего инертного газа пополняются из газгольдера Е-26, где хранится оперативный резерв инертного газа.

Постоянство подпитки инертным газом регулируется регулятором давления поз.PIRC-5, клапан которого установлен на линии подпитки инертным газом из Е-26 на прием в/компрессоров 2СГВ-2,3.

Давление инертного газа в газгольдере поддерживается регулятором давления поз.PIRC-6, работающим от уровня в газгольдере Е-26, клапан которого установлен на линии подачи инертного газа в газгольдер.

Емкости с растворителем Е-10 ÷ 16 соединены между собой дыхательной линией, которая связана с вакуумной схемой системы инертного газа через сборник фильтрата Е-3, чем предотвращается образование взрывоопасной смеси.

Постоянство давления в дыхательной системе емкостей Е-10 ÷ 16 поддерживается регулятором давления поз.PIRC-7, клапан которого установлен на дыхательной линии в Е-3.

Уровни в емкостях Е-10, Е-11, Е-12, Е-13, Е-14, Е-15, Е-16 и Е-4 измеряются приборами поз.Li-22,23,24,25,26,27,28,29.

Для обеспечения взрывобезопасности газовой подушки концентрация кислорода в инертном газе на установке должна быть не более 6%.

3.5. Аммиачное отделение

Для достижения низких температур при охлаждении растворителя и смеси сырья с растворителем в системе холодильного отделения на установке депарафинизации масел применено охлаждение до минус 25-36°С используется аммиака. Циркуляция аммиака обеспечивается маслозаполненными винтовыми компрессорами двухступенчатого сжатия вытеснительного типа, с автоматическим регулированием нагрузки и впрыском масла FES №1,2,3. Охлаждение растворителя и смеси сырья с растворителем происходит при испарении аммиака в холодильниках и кристаллизаторах.

Насыщенные пары аммиака при давлении всасывания из кристаллизаторов КР-4, КР-5, КР-6 и КР-6а через соответствующие им аккумуляторы Т-2, Т-2а, Т-2б и Т-2д вместе с парами аммиака из испарительной системы холодильников растворителя Т-3а, Т-3 (нижний, верхний), Т-13 поступают в отделители жидкости ОЖС-1,2.

Регулирование температуры охлаждения смеси сырья в кристаллизаторах КР-4, КР-5, КР-6 осуществляется с помощью регуляторов температуры поз.TiRC-1, TiRC-2, TiRC-3, клапана которых установлены на линии отсоса паров аммиака с аккумуляторов Т-2, Т-2а, Т-2б. Температура смеси сырья с растворителем из кристаллизатора КР-6а регистрируется прибором поз. ТiR-12. Температура паров аммиака поступающих из Т-2, Т-2а, Т-2б, Т-2д и Т-3, Т-3 верх, Т-3 нижн., Т-13 измеряется приборами поз.Тi-28, 29, 30, 31 и Ti-32, 33, 34, 35.

Отделитель жидкости предназначен для отделения капель жидкого аммиака, уносимых из испарительной системы, от паров аммиака. С верха отделителей жидкости ОЖС- 1,2 пары аммиака с температурой до минус 39°С поступают через дополнительный газоотделитель ОЖС-3 на прием бустер-компрессоров (I ступень) компрессорных установок FES №1,2,3.

Жидкий аммиак из ОЖС- 1,2 и ОЖ-3 перетекает в дренажный ресивер РЛ-3,4, предварительно взятый под вакуум, откуда по мере накопления аммиак под высоким давлением направляется в систему испарения аппаратов.

Уровень жидкого аммиака в отделителях жидкости ОЖ- 1,2 регистрируется регуляторами уровня поз. LiА-41,42.

Уровень жидкого аммиака в ОЖ-6 регулируется регулятором уровня с контактным устройством поз.LSA-46, с помощью электромагнитного клапана, установленного на дренажной линии из газоотделителя ОЖ-6 в ресивер РЛ-4,5. Когда уровень жидкости в ОЖ-3 достигает верхнего положения поплавкового реле уровня (свыше 60% от объема аппарата) срабатывает блокировка, компрессора FES № 1,2,3 останавливаются.

Бустер-компрессор сжимает всасывающий газ до заданного переходного давления 1,8 кгс/см2. Нагретая при сжатии нагнетательная смесь паров аммиака и масла до температуры не выше 90°С вытесняется в камеру сжатия компрессора II ступени, где сжимается до давления конденсации 15,8 кгс/см2 при температуре не выше 115°С.

Для снижения температуры нагнетательной смеси паров аммиака и масла в бустер-компрессор и компрессор верхней ступени впрыскивается охлаждение масло с температурой 54,4-62,8°С, которое подается через трехходовой амотный клапан регулировки температуры масла из водоохлаждаемого маслоохладителя.

Из компрессора верхней ступени сжатия смесь паров аммиака и масла вытесняется в двухступенчатый масляный сепаратор (маслоотделитель). Первая ступень сепарирует практически 99% циркуляционного масла и используется в качестве резервуара для масляного насоса. Вторичная очистка паров аммиака осуществляется фильтрующими элементами с металлической сеткой, установленными на выходе первой ступени маслоотделителя. Собираемое второй ступенью масло вытесняется к всасыванию компрессора верхней ступени. Пары аммиака, очищенные от масла, проходят через секции конденсаторов воздушного охлаждения КВО №1,2,3 затем межтрубное пространство кожухотрубчатых конденсаторов КТВ №1÷8 с водяным охлаждением, где конденсируются и с темпрературой 16-32°С поступают в рабочий ресивер РЛ-1,2.

Конденсаторы КТВ № 1÷8предназначены для охлаждения сжатых паров аммиака до температуры насыщения и конденсации их. Температура аммиака на выходе из КТВ № 1÷8 измеряется прибором поз. Тi-36.

Прием жидкого аммиака на установку для возмещения потерь производится с участка хим.реагентов в ресивер РЛ-2,1. Эвакуация жидкого аммиака из системы на участок хим.реагентов осуществляется через ресивера РЛ-1, 2, 3, 4.

- ХАРАКТЕРИСТИКА ОСНОВНОГО ОБОРУДОВАНИЯ

К основному оборудованию процесса депарафинизации относят:

- кристаллизаторы;

- вакуум-фильтры;

- колонны регенерации растворителя;

- компрессоры.

4.1 Кристаллизаторы

Кристаллизаторы предназначены для охлаждения растворителя и смеси сырья с растворителем с целью кристаллизации парафиновых углеводородов, а также для охлаждения растворителя. На установках умеренной депарафинизации применяются регенеративные и аммиачные кристаллизаторы, на установках глубокой депарафинизации – регенеративные, аммиачные и этановые.

Регенеративные кристаллизаторы по конструкции отличаются от аммиачных и этановых. Аммиачные и этановые кристаллизаторы конструктивно одинаковые. В регенеративных кристаллизаторах смесь сырья с растворителем охлаждается холодным фильтратом. В аммиачных кристаллизаторах – за счет поглощения тепла при испарении жидкого аммиака, в этановых – при испарении жидкого этана.

Регенеративный кристаллизатор представляет собой теплообменный аппарат типа «труба в трубе» со скребковым устройством, с помощью которого предотвращается забивание труб кристаллами парафина и улучшается теплообмен между охлаждаемой смесью и холодным фильтратом. Он состоит из 5-7 пар двойных труб, расположенных друг над другом. По внутренним трубам прокачивается охлаждаемая смесь, по кольцевому зазору между внутренней и наружной трубой – холодный фильтрат. Внутренние трубы по всей длине оборудованы скребковыми валами с укрепленными на них скребками, свободно перемещающимися в радиальном направлении. Со стороны привода скребковый вал соединен с ведущим валом, выходящим из трубы наружу через сальниковое уплотнение. Ведущие валы приводятся во вращение электродвигателем, установленным на кристаллизаторе. Вращение от электродвигателя передается через редуктор тулочно-роликовой цепью на звездочки ведущих валов.

В нижней части кристаллизатора имеется также звездочка, перемещением которой регулируют натяжение втулочно-роликовой цепи. Эта звездочка частично входит в корыто с маслом и при ее вращении втулочно-роликовая цепь смазывается маслом. Охлаждаемая смесь поступает в кристаллизатор сверху, хлаоагент – снизу. Противоточное движение потоков улучшает теплообмен между ними.

Аммиачные кристаллизаторы отличаются от регенеративных в основном устройством ввода хладоагента. Над аммиачным (и этановым) кристаллизаторм расположен аккумулятор хладоагента, в среднюю часть которого вводят жидкий хладоагент. С низа аккумулятора жидкий аммиак (этан) по коллектору поступает в наружные трубы кристаллизатора со стороны привода. Пары хладоагента выводятся из каждой наружной трубы (со стороны хвостовиков) через коллектор в верхнюю часть аккумулятора. С верха аккумулятора пары хладоагента поступают на прием компрессоров. Аккумулятор оборудован уровнемером, манометром,дренажем и воздушником. Трубы аммиачных кристаллизаторов, в отличие от регенеративных, имеют уклон в сторону ввода жидкого аммиака. Это способствует движению паров аммиака по трубам кристаллизатора.

При подготовке кристаллизатора к пуску проверяют наличие и исправность манометров, наличие смазки в редукторе, в масленках, в подшипниках и в корыте цепи.

Затем убеждаются в исправности втулочно-роликовой цепи и проворачивают валы кристаллизаторов. Проверяют закрытие задвижек на дренажах и обводных трубопроводах, наличие защитных сеток у привода кристаллизатора. Убедившись в готовности кристаллизатора к пуску, подают в него охлаждаемую смесь и включают привод скребковых валов. Затем подают хладоагент и регулируют охлаждение смеси; изменяя количество хладоагента, устанавливают заданный режим охлаждения.

Во время эксплуатации кристаллизатора следует соблюдать заданный режим охлаждения. При повышении давления на входе в регенеративный кристаллизатор нужно выключить его и прогреть теплым растворителем.

4.2 Вакуум-фильтр

Вакуум-фильтр предназначен для отделения кристаллов парафина от охлажденного раствора масла в растворителе. Он состоит из корпуса, вращающегося барабана, распределительной головки и приводов барабана и шнека.

Корпус фильтра состоит из корыта и крышки. Для обеспечения герметичности корпуса крышка присоединяется к корыту при помощи фланцевого соединения с болтами. На внутренней стороне крышки фильтра размещены трубки орошения, через которые подается растворитель для промывки. На корыте фильтра закреплен нож для съема с барабана гачевой лепешки, отдуваемой инертным газом. В фильтре имеется желоб, в котором размещен шнек для транспортирования гачевой лепешки из желоба в сборную емкость. Для регулирования уровня охлажденной смеси в корыте на фильтре смонтирован регулятор.

Барабан представляет собой стальной цилиндр, внутри которого имеется 30 секций, разделенных друг от друга продольными перегородками. Из каждой секции внутрь барабана выведены трубки, соединенные в коллекторы, подходящие к планшайбе распределительной головки фильтра. Каждая секция барабана покрыта металлической сеткой. Поверх сеток натянута фильтровальная ткань, которая зачеканена свинцовой проволокой в пазы, разграничивающие секции барабана. Для плотного прилегания к металлической сетке фильтровальная ткань обмотана бериллиевой проволокой. Это предохраняет ткань от повреждения ножом.

Распределительная головка фильтра имеет три вакуумные зоны и одну зону отдувки, разделенные между собой передвижными перегородками. К вакуумным зонам из вакуумных приемников подведены гофрированные шланги, которые при работе фильтра и при наличии вакуума в приемнике образуют в секциях барабана зоны нижнего, среднего и верхнего отсосов (вакуумов). К зоне отдувки подведен инертный газ для отдувки гачевой лепешки от фильтровальной ткани перед снятием ее с барабана ножом.

Для контроля герметичности барабана внутри него имеется вестовая трубка. Она выведена через ось цапфы наружу барабана. При наличии внутри барабана жидкости вестовая трубка, проходя нижнее положение, зачерпывает жидкость и при подъеме трубки во время поворота барабана выливает ее наружу. Смазка к трущимся частям вакуум-фильтра подается лубрикаторами, приводимыми в действие цепной передачей от вала шнека.

Во время эксплуатации фильтра обеспечивают нормальную работу всех его узлов и поддерживают заданный вакуум в зонах отсоса, давление в корпусе фильтра и давление инертного газа на отдувку. Проверяют смазку всех точек фильтра лубрикаторами, наличие масла в гидравлическом растворе фильтра, уровень охлажденной смеси в корыте. Проверяют также состояние ткани и проволоки на барабане и состояние сальников фильтра. Предотвращают скопление лепешки в желобе шнека и на ноже. Своевременно промывают фильтр горячим растворителем в соответствии с производственной инструкцией.

Во время работы фильтра возможны неисправности, при которых фильтр аварийно останавливают.

К таким неисправностям относятся:

срыв распределительной головки фильтра;

обрыв проволоки на барабане;

выход из строя среднего подшипника шнека;

разрыв фильтровальной ткани барабана;

пропуск растворителя через вестовую трубку;

износ зубьев червячной передачи;

износ шестерен редуктора;

трещина в смотровом стекле фильтра.

4.3 Колонны регенерации

Колонны регенерации служат для отгона растворителя от депарафинированного масла и гача на установках. Ввиду того, что разность между температурами кипения масла, гача и растворителей составляет несколько десятков градусов, число тарелок в отгонных колоннах невелико (кроме отпарных колонн К-4, К-7 и К-8). Так, в колонне К-1 над вводом фильтра всего две ректификационные и ниже ввода – две отбойные тарелки; столько же тарелок в колонне К-2. В колоннах К-3, К-5 и К-6 имеется всего по две ректификационных тарелки над вводом продуктов в колонну.

Отпарные колонны К-4.К-7 и колонна К-8 для обезвоживания растворителя имеют по 19 ректификационных тарелок. В нижнюю часть колонн К-4 и К-7 вводят водяной пар для снижения парциального давления паров растворителей , и тем самым снижения их температуры кипения, а в К-8 водяной пар вводят для нагревания обводненного растворителя, подаваемого в колонну из емкости. Ректификационные колонны оборудованы штуцерами для ввода и вывода жидких продуктов, для вывода паров растворителя, для предохранительных клапанов, дренажных патрубков и для воздушников. Колонны имеют также штуцеры для регуляторов уровня, муфты для монометров и карманы для термопар. Колонны оборудованы люками-лазами для внутреннего осмотра их, для очистки и ремонта. Перед пуском колонн снимают заглушки на фланцевых соединениях, удаляют остатки воды через дренажные трубки и опрессовывают колонны опрессовочным продуктом. При пуске колонны заполняют продуктом до необходимого уровня и включают их в схему технологического потока установки. Прогревают колонны до рабочей температуры медленно, согласно производственной инструкции, имеющейся на установке. При включении колонны в схему технологического потока налаживают работу регуляторов уровня давления и температуры. При выводе колонны на нормальный технологический режим нагрузку колонны повышают плавно, без резких изменений.

При работе колонны изменения в режиме колонны также проводят продукта и расхода продукта в колонну или из нее. В противном случае неизбежны нарушения постоянства технологического режима колонны и ухудшение результатов ее работы. Во время эксплуатации систематически проверяют состояние и работоспособность колонны и герметичность ее фланцевых соединений.

При выводе колонны из работы давление и температуру снижают медленно во избежание деформации отдельных частей или оборудования колонны. После освобождения от продукта колонну пропаривают водяным паром. Остаток конденсата после пропаривания сбрасывают. На фланцевых соединениях ставят заглушки для надежного отключения колонны от системы трубопроводов. Затем открывают люки-лазы, начиная с верхнего (для предотвращения потока воздуха через колонну при ее вскрытии, что может привести к взрыву или загоранию в ней), и после проветривания и остывания колонны приступают к зачистке отложений и грязи. После тщательной зачистки колонна готова к ремонтным работам.

- ТЕХНОЛОГИЧЕСКИЙ РАСЧЕТ

5.1 Материальный баланс установки

Проектная мощность установки 108 тыс. т/год. Для расчета принимаем данные работы установки за 2010 год 81600 т/год. Снижение производительности обусловлено малыми объемами заказов на получение базовых масел и нехватка сырья для данного процесса.

Начальная температура сырья 25-85оС.

Разбавление сырья растворителем происходит в несколько этапов, общее сырье : растворитель составляет при загрузке 10т/ч составит 25т/ч.

Материальный баланс установки 39-4 представлен в таблице 5.1.

Таблица 5.1

Материальный баланс установки 39-4.

|

Статьи баланса |

% вес на сырье |

Т / год |

Т / сутки |

Кг / час |

Кг /с |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1. Сырье (рафинат) |

100,0 |

81600 |

240 |

10000 |

2,78 |

|

2.Растворитель |

|

|

|

|

|

|

- в тройник смешения |

50,0 |

40800 |

120 |

5000 |

1,39 |

|

- в регенеративные кристаллизаторы (на порционное разбавление) |

100,0 |

81600 |

240 |

10000 |

2,78 |

|

- в аммиачные кристаллизаторы |

100,0 |

81600 |

240 |

10000 |

2,78 |

|

Итого |

350,0 |

285600 |

840 |

35000 |

9,73 |

|

3. Растворитель на промывку |

200,0 |

163200 |

480 |

20000 |

5,56 |

|

Всего |

550,0 |

448800 |

1320 |

55000 |

15,29 |

|

Получено |

|

|

|

|

|

|

1. Фильтрат вт. ч. |

325,5 |

265608 |

781,2 |

32550 |

9,04 |

|

- депмасло |

81,8 |

66748,8 |

196,32 |

8180 |

2,27 |

|

-растворитель |

243,7 |

198859,2 |

584,88 |

24370 |

6,77 |

|

2. Раствор гача вт. ч. |

224,4 |

183110,4 |

538,56 |

22440 |

6,23 |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

- гач |

18,1 |

14769,6 |

43,44 |

1810 |

0,5 |

|

- растворитель |

206,3 |

168340,8 |

495,12 |

20630 |

5,73 |

|

Потери |

0,1 |

81,6 |

0,4 |

10 |

0,01 |

|

Всего |

550,0 |

448800 |

1320 |

55000 |

15,29 |

5.2 Расчет секции регенеративных кристаллизаторов

5.2.1 Материальный баланс регенеративных кристаллизаторов

Исходные данные:

Производительность установки по сырью - 10000кг/ч.

Подача растворителя в тройник смешения 1:0,5 - 5000кг/ч и в регенеративные кристаллизаторы – 10000 кг/ч.

Смесь сырья с растворителем, поступающая в регенеративные кристаллизаторы.

10000+5000+10000 = 25000 кг/ч.

В результате депарафинизации образуется

депмасло 81,8 % - 8180кг/ч.

гач 18,1 % - 1810 кг/ч.

В гаче содержится 85 % парафина, т.е 1810 · 0,85 = 1530 кг/ч

В регенеративных кристаллизаторах выкристаллизовывается 50 % парафина,

1530 · 0,5 = 765 кг/ч.

Материальный баланс регенеративных кристаллизаторов.

Таблица 5.2

|

Статьи баланса |

% вес на сырье |

т/год |

т/сутки |

кг/ч |

|

Поступило: |

|

|

|

|

|

1. Сырьё |

100,0 |

81600 |

240 |

10000 |

|

2. Растворитель |

150,0 |

122400 |

360 |

15000 |

|

Итого |

250,0 |

204000 |

600 |

25000 |

|

Получено: |

|

|

|

|

|

1.Суспензия вт. ч |

|

|

|

|

|

1.1. Масло |

92,35 |

75357,6 |

221,6 |

9235 |

|

1.2.Растворитель |

150,0 |

122400 |

360 |

15000 |

|

1.3.Парафины |

7,65 |

6242,4 |

18,4 |

765 |

|

Итого |

250,0 |

204000 |

600 |

25000 |

В суспензии растворителя и парафинов содержится

15000 + 765 = 15765 кг/ч

Следовательно масло после кристаллизации парафинов

25000 – 15765 = 9235 кг/ч

5.2.2 Тепловой баланс регенеративных кристаллизаторов

Назначение теплового баланса определить количество холода для достижения заданной температуры равной -23оС (согласно практическим данным).

Количество холода, идущего на охлаждение смеси сырья с растворителем должно равняться количеству тепла, воспринятого смесью сырья с растворителем.

Q = (G1 + G2) · CCP () – G3 · q = G4 · (T1 – T2) + G5 · (T1 - T2)[7],

где G1 - количество депмасла – 8180 кг/ч.

G2 - количество растворителя в фильтрате – 24370 кг/ч.

q – теплота кристаллизации парафина, кДж/кг.(195 кДж/кг)

G4 – количество сырья – 10000 кг/ч.

ССР – средняя теплоёмкость сырья, кДж/кг · град.

G3 – количество парафина – 765 кг/ч

Т1 – температура, с которой поступает смесь сырья и растворителя, в регенеративные кристаллизаторы, = 318о К(43о С)

Т2 – температура, с которой, выходит смесь сырья и растворителя

G5 – количество растворителя, поступающего вместе с сырьем – 22058,8 кг/ч

- средняя теплоемкость растворителя

- температура, с которой поступает фильтрат в регенеративные кристаллизаторы, =258о К (-15оС)

- температура, с которой выходит фильтрат из регенеративных кристаллизаторов, = 298о К(25оС)

Количество холода, идущего на охлаждение смеси сырья с растворителем определяется:

Q = (G1 + G2) · CCP ( - ) – G3 · q

при = 298о К(25оС)

С298 = (0,762 + 0,0039 ·Т)

С298 = (0,762 + 0,0039 · 298) = 1,865 кДж/кг · К

при = 258о К(-15оС)

С258 = (0,762 + 0,0039 ·Т)

С258 = (0,762 + 0,0039 ·258) = 1,723 кДж/кг · К

Средняя теплоёмкость деп масла

Сср = = 1,794 кДж/кг · К

Растворитель состоит из 30 % толуола и 70 % МЭК

С298 = (0,762 + 0,0039 ·Т),

где Р288288 – плотность МЭК при 288оК(15оС) найдена методом «интрополяции».

= 1,684 кДж/кг · К = 1,530 кДж/кг · К

Средняя теплоёмкость толуола

Сср = = 1,607 кДж/кг · К

Теплоёмкость МЭК

= 2,235 кДж/кг · К =2,124 кДж/кг · К

Средняя теплоёмкость МЭК

Сср = = 2,180 кДж/кг · К

Средняя теплоёмкость растворителя

Сср = 1,607 · 0,30 + 2,180 · 0,70 = 2,007 кДж/кг · К

Средняя теплоёмкость фильтрата составит:

Всего фильтрата 32550 кг/ч – 100 %

вт. ч. депмасло 8180 кг/ч – 25,2 %

растворитель 24370 кг/ч – 74,8 %

Сср = 1,794 · 0,252 + 2,007· 0,748 = 1,953=1,95 кДж/кг · К

Таким образом, подставляя полученный значение в формулу, получим количество холода, идущего на охлаждение смеси сырья с растворителем.

Q = (8180 + 24370) · 1.95(298 – 258) – 765 · 163.03 = 2538298,03 кДж/ч.

5.2.3 Расчет основных конструктивных размеров регенеративных кристаллизаторов.

Принимаем, что потери холода в окружающую среду не учитывается, тогда температура сырья с растворителем понизится на температуру.

t =

где Сср – средняя теплоёмкость смеси сырья с растворителем.

Теплоёмкость сырья при = 0,88 и Т = 318о К.

С318 = (0,762 + 0,0039 ·Т),

где Р288288 – плотность МЭК при 288оК(15оС) найдена методом «интрополяции».

С318 = (0,762 + 0,00339 · 318) = 1,96 кДж/кг · К

Теплоёмкость для растворителей

толуол = 1,7639 кДж/кг · К

МЭК = 2,3003 кДж/кг · К

Срс = 1,7639 · 0,4 + 2,3003 · 0,6 = 2,086 кДж/кг · К

Рассчитываем среднюю теплоёмкость смеси сырья с растворителем.

Смесь сырья с растворителем.

10000 + 15000 = 25000 кг/ч – 100%

растворитель 15000 кг/ч – 60 %

Сср = 1,96 · 0,4 + 2,086 · 0,6 = 2,036 кДж/кг · К

Т = ≈46оК

Смесь сырья с растворителем выйдет из регенеративных кристаллизаторов с Т = 318 – 46 = 272о К.

Схема теплообмена

272о К 318о К

258о К 298о К

____________________

14о К 20 оК

∆ Т max = 20о К , ∆ Т min = 14о К

Если ≤ 2, то Δ Тср =

Тср = = 17о К

Зная количество тепла, регенерированного из фильтра, определяем поверхность теплообмена кристаллизаторов по формуле:

F = ,

где F – необходимая поверхность теплообмена, м2

К – коэффициент теплопередачи, принимаемый для регенеративных кристаллизаторов принимаем К = 470,3кДж/ч*ч*С

Δ Тср – средняя разность температур теплообмена.

F = = 317м2

Зная поверхность каждого кристаллизатора 70 м2, тогда их количество будет равно n == 4 штук.

На установке 39-4 смонтировано 4 штуки регенеративных кристаллизаторов. Кристаллизаторы устанавливаются последовательно.

Расчет скорости охлаждения в регенеративных кристаллизаторах производится по формуле: ω=

где Т1 – 318 К – температура смеси в кристаллизаторах.

Т2 – 272 К – температура выхода смеси.

- время пребывания смеси в кристаллизаторах, в часах.

Vкр – обьём полостей внутренних труб кристаллизатора, м3

Vсм – обьём смеси, проходящей через кристаллизаторы, м3/час.

Обьём полостей внутренних труб кристаллизатора находят по формуле:

Vкр = F · L · n · m

где F – площадь сечения внутренних труб кристаллизатора, м2

F =

n - количество кристаллизаторов. = 4

m - число труб в кристаллизаторе = 14

L - 13 м – длина трубы в кристаллизаторе.

d - диаметр внутренней трубы регенеративного кристаллизатора.

d = 0,168 м.

Vкр = · 13 ·4 ·14 = 16,4 м3

Vcм = ,

где Р - плотность смеси = 900 кг/м3

Gсм - количество смеси сырья с растворителем.

Vсм = = 27,8 м3/ч.

ω = = 77°С/ч.

Для улучшения процесса депарафинизации, укрупнения кристаллов рекомендуется держать скорость охлаждения 60-80°С/час.

- 3 Технологический расчёт аммиачных кристаллизаторов

5.3.1 Тепловой баланс аммиачных кристаллизаторов

В аммиачные кристаллизаторы поступает смесь сырья с растворителем.

сырьё 10000 кг/ч – 28 %

растворитель 25000 кг/ч – 82 %

всего35000 кг/ч – 100 % ,

(также в аммиачные кристаллизаторы поступает фильтрат 3-ей ступени в количестве 2317 кг/ч с температурой t1 =-7C (266 K))

с Т1 = -1°С (272 К) и охлаждается до Т2 = - 22°С (251 К) жидким аммиаком с

= -21°С (252 К) до = -29°С (244 К) в парожидкостном состоянии.

(G1 + G2 + g1 + g2) · Ccp( T2 – T1) – G3 · · 195 = Gам · ч. ,

Используя интерполяцию по смеси сырья и фильтрату ( по температурам) определяем , что T1=-2°С(271 K).

где G1 – количество сырья, кг/ч.

G2 – количество растворителя, кг/ч.

g1- количество деп масла, кг/ч.

g2- количество растворителя, кг/ч.

G3 – количество парафина, кг/ч.

=0,5 процентное выкристаллизовывание парафина.

Сср – средняя теплоёмкость смеси сырья и растворителя, кДж/кг · К

Gсм – количество аммиака, необходимого для охлаждения смеси сырья и растворителя, кг/ч.

ч. – теплота парообразования аммиака, кДж/кг

195 – теплота кристаллизации парафина, кДж/кг

Количество холода, необходимого для охлаждения смеси сырья с растворителем, определяется по формуле:

Q = (G1 + G2) ω Ccp(T2 – T1) – G3 · 195

Определяем среднюю теплоёмкость сырья:

= 0,92

при Т = -2°С(271 К)

С= · (0,762 + 0,00339 · 271) = 1,748 кДж/кг · К

при Т = -22°С(251 К)

С = · (0,762 + 0,00339 · 251) = 1,677 кДж/кг · К

Средняя теплоёмкость

Сср = = 1,71кДж/кг · К

Теплоёмкость МЭК

при Т = -2°С(271 К) с = 2,16 кДж/кг · К

Т = -22°С(251 К) с = 2,11 кДж/кг · К

Cср = = 2,14 кДж/кг · К

Теплоёмкость толуола

Т = -2°С(271 К) с = 1,61 кДж/кг · К

Т = -22°С(251 К) с = 1,57 кДж/кг · К

Сср = = 1,59 кДж/кг · К

Растворитель состоит из 30% толуола и 70% МЭК.

Средняя теплоёмкость растворителя .

Сср = 2,14 · 0,7 + 1,59 · 0,3 = 1,92 кДж/кг · К

Средняя теплоёмкость смеси

суспензия кг/ч -100 %

растворитель 27100 кг/ч –73 %

сырьё 10217 кг/ч – 27%