МИНИСТЕРСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ БЕЛАРУСЬ

Учреждение образования «БЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ

ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ»

Факультет технологии органических веществ .

Кафедра технологии нефтехимического синтеза и переработки полимерных материалов .

Специальность 1-48 01 02 – Химическая технология органических веществ, материалов и изделий.

Специализация 1-48 01 02 01 – Технология основного органического и нефтехимического синтеза .

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

К КУРСОВОМУ ПРОЕКТУ

по дисциплине: «Технология основного органического и нефтехимического синтеза»

на тему: «Проект установки вакуумной разгонки мазута»

Исполнитель

студент 5 курса группы 3 ______________ Мухаммедов К.

подпись, дата

Руководитель

доцент ______________ Юсевич А.И.

подпись, дата

Курсовой проект защищен с оценкой _________

Руководитель____________ Юсевич А.И.

подпись, дата

Минск 2015

Автор carolina149*@yandex.**

|

Изм. |

|

Лист |

|

№ докум. |

|

Подпись |

|

Дата |

|

Лист |

|

1 |

|

КП 00.00. ПЗ |

|

Разраб. |

|

Мухаммедов

|

|

Проверил |

|

Юсевич |

|

Консульт.

|

|

Юсевич

|

|

Н.Контр |

|

Юсевич

|

|

Утв. |

|

Прокопчук |

|

Реферат |

|

Лит. |

|

Листов |

|

1 |

|

БГТУ 31206017, 2015

|

Реферат

Курсовая работа содержит, пояснительную записку объемом 62 с., содержащую 15 рис., 5 табл., 20 источников литературы и 1 лист графического материала

ВАКУУМНАЯ КОЛОННА, ВАКУУМНАЯ РАЗГОНКА, МАЗУТ, КОМПОНЕНТ ДИЗЕЛЬНОГО ТОПЛИВА, ВАКУУМНЫЙ ДИСТИЛЛЯТ, ПЕЧЬ, НАСОС

Объект проекта – установка вакуумной разгонки мазута.

Цель проекта – разработка установки вакуумной разгонки мазута.

В курсовой работе выполнен аналитический обзор состояния проблемы с элементами патентной проработки, представлен технологический раздел, где характеризуются сырьё и выпускаемая продукция, описывается технологическая схема процесса, производятся материальные и тепловые расчёты, а также выбор и расчёт основного и вспомогательного оборудования.

Работа содержит так же графическую часть, состоящую из 1 листа формата А1, включающую технологическую схему процесса.

|

Изм. |

|

Лист |

|

№ докум. |

|

Подпись |

|

Дата |

|

Лист |

|

1 |

|

КП 00.00. ПЗ |

|

Разраб. |

|

Мухаммедов

|

|

Проверил |

|

Юсевич |

|

Консульт.

|

|

Юсевич

|

|

Н.Контр |

|

Юсевич

|

|

Утв. |

|

Прокопчук |

|

Введение |

|

Лит. |

|

Листов |

|

1 |

|

БГТУ 31206017, 2015

|

Введение

В связи с увеличением количества добычи и переработки тяжелых нефтей, возрастает актуальность наращивания производственных мощностей разделения мазут – продукта атмосферной ректификации нефти. Также необходима замена действующей установки, т.к. она устарела, имеет высокие энергозатраты, неэффективно работает в сравнении с современными установками.

Установка вакуумной разгонки мазута служит для разделения на вакуумные дистилляты (ВД-1, ВД-2, ВД-3, ВД-4), Компонент дизельного топлива и гудрон, т. е. установка вакуумной дистилляции мазута – один из основополагающих процессов в нефте- и газоперерабатывающей промышленности. Вакуумные дистилляты используют для производства базовых и смазочных масел и других нефтепродуктов, могут вовлекать в сырье установки гидрокрекинга, смешивать с прочими вакуумными газойлями или отгружать потребителям. Гудрон и верхний гудрон используют для производства остаточного компонента масел и нефтяных битумов, а также как компонент топочных мазутов или сырья установки висбрекинга.

Полупродуктом установки являются компонент дизельного топлива и лёгкий компонент дизтоплива, используемые в приготовлении нефтяных топлив. Газы разложения используются в качестве компонента газообразного топлива на самой установке ВТ‑1.

Технология перегонки мазута имеет целый ряд принципиальных особенностей, обусловленных природой сырья и требованиями к получаемым продуктам. Мазут как сырье для перегонки обладает следующими характерными свойствами: непрерывный характер выкипания, невысокая термическая стабильность тяжелых фракций, содержание в остатке значительного количества сложных гетерогенных органических малолетучих и практически нелетучих смолисто-асфальтеновых и металлорганических соединений.

Поэтому целесообразно применять перегонку мазута в вакууме и с водяным паром или с каким-либо другим инертным агентом. Вакуум и водяной пар понижают парциальное давление компонентов смеси и вызывают тем самым кипение жидкости при меньшей температуре. При перегонке в вакууме тепло для испарения жидкости отбирается от самого продукта, благодаря чему температура потока понижается.

|

Изм. |

|

Кол. уч |

|

Лист № док. |

|

Подпись |

|

Дата |

|

Лист |

|

1 |

|

КП 01.00.ПЗ |

|

Разраб. |

|

Мухаммедов

|

|

Пров. |

|

Юсевич |

|

Консульт. |

|

Юсевич

|

|

Н. Контр. |

|

Юсевич

|

|

Утв. |

|

Прокопчук |

|

Аналитический обзор с элементами патентной проработки |

|

Лит. |

|

Листов |

|

21 |

|

БГТУ 3120617 , 2015

|

1 Аналитический обзор с элементами патентной проработки

1.1 Особенности технологии вакуумной перегонки мазута по топливному варианту

Основное назначение установки вакуумной перегонки мазута топливного профиля – получение вакуумного газойля широкого фракционного состава (350 – 500 °С), используемого как сырье установок каталитического крекинга, гидрокрекинга или пиролиза и в некоторых случаях – термического крекинга с получением дистиллятного крекинг-остатка, направляемого далее на коксование с целью получения высококачественных нефтяных коксов [1].

О четкости разделения мазута обычно судят по фракционному составу и цвету вакуумного газойля. Последний показатель косвенно характеризует содержание смолисто-асфальтеновых веществ, то есть коксуемость и содержание металлов. Металлы, особенно никель и ванадий, оказывают отрицательное влияние на активность, селективность и срок службы катализаторов процессов гидрооблагораживания и каталитической переработки газойлей. Поэтому при эксплуатации промышленных установок вакуумной перегонки исключительно важно уменьшить унос жидкости (гудрона) в концентрационную секцию вакуумной колонны в виде брызг, пены, тумана и т.д. В этой связи вакуумные колонны по топливному варианту имеют при небольшом числе тарелок (или невысоком слое насадки) развитую питательную секцию: отбойники из сеток и промывные тарелки, где организуется рециркуляция затемненного продукта. Для предотвращения попадания металлоорганических соединений в вакуумный газойль иногда вводят в сырье в небольших количествах антипенную присадку типа силоксан [1].

В процессах вакуумной перегонки, помимо проблемы уноса жидкости, усиленное внимание уделяется обеспечению благоприятных условий для максимального отбора целевого продукта без заметного его разложения. Многолетним опытом эксплуатации промышленных установок вакуумной дистилляции установлено, что нагрев мазута в печи выше 420–425°С вызывает интенсивное образование газов разложения, закоксовывание и прогар труб печи, осмоление вакуумного газойля. При этом чем тяжелее нефть, тем более интенсивно идет газообразование и термодеструкция высокомолекулярных соединений сырья. Вследствие этого при нагреве мазута до максимально допустимой температуры уменьшают время его пребывания в печи, устраивая многопоточные змеевики (до четырех), применяют печи двустороннего облучения, в змеевик печи подают водяной пар и уменьшают длину трансферного трубопровода (между печью и вакуумной колонной). Для снижения температуры низа колонны организуют рецикл (квенчинг) частично охлажденного гудрона. С целью снижения давления на участке испарения печи концевые змеевики выполняют из труб большего диаметра и уменьшают перепад

высоты между вводом мазута в колонну и выходом его из печи. В вакуумной колонне применяют ограниченное количество тарелок с низким гидравлическим сопротивлением или насадку; используют вакуумсоздающие системы, обеспечивающие достаточно глубокий вакуум. Количество тарелок в отгонной секции также должно быть ограничено, чтобы обеспечить малое время пребывания нагретого гудрона. С этой целью одновременно уменьшают диаметр куба колонн [1].

В процессах вакуумной перегонки мазута по топливному варианту преимущественно используют схему однократного испарения, применяя одну сложную ректификационную колонну с выводом дистиллятных фракций через отпарные колонны или без них. При использовании отпарных колонн по высоте основной вакуумной колонны организуют несколько циркуляционных орошений.

Принципиальная схема блока вакуумной перегонки мазута установки ЭЛОУ-АВТ-6 приведена на рисунке 1.1 [1]:

1 – вакуумная колонна; 2 – вакуумная печь; 3 – пароэжекторный вакуумный насос; I – мазут из AT; II – легкий вакуумный газойль; III – вакуумный газойль; IV – затемненная фракция; V – гудрон; VI – водяной пар; VII – газы разложения; VIII –конденсат (вода и нефтепродукт)

Рисунок 1.1 – Принципиальная схема блока вакуумной перегонки мазута установки ЭЛОУ-АВТ-6

Мазут, отбираемый с низа атмосферной колонны блока AT, прокачивается параллельными потоками через печь 2 в вакуумную колонну 1. Смесь нефтяных и водяных паров, газы разложения (и воздух, засасываемый через неплотности) с верха вакуумной колонны поступают в вакуумсоздающую систему. После конденсации и охлаждения в конденсаторе-холодильнике она разделяется в газосепараторе на газовую и жидкую фазы. Газы отсасываются трехступенчатым пароэжекторным вакуумным насосом, а конденсаты поступают в отстойник для отделения нефтепродукта от водного конденсата. Верхним боковым погоном вакуумной колонны отбирают фракцию легкого вакуумного газойля (соляр). Часть его после охлаждения в теплообменниках возвращается на верх колонны в качестве верхнего циркуляционного орошения [1].

Вторым боковым погоном отбирают широкую газойлевую (масляную) фракцию. Часть ее после охлаждения используется как среднее циркуляционное орошение вакуумной колонны. Балансовое количество целевого продукта вакуумного газойля после теплообменников и холодильников выводится с установки и направляется на дальнейшую переработку [1].

С нижней тарелки концентрационной части колонны выводится затемненная фракция, часть которой используется как нижнее циркуляционное орошение, часть – может выводиться с установки или использоваться как рецикл вместе с загрузкой вакуумной печи [1].

С низа вакуумной колонны отбирается гудрон и после охлаждения направляется на дальнейшую переработку. Часть гудрона после охлаждения в теплообменнике возвращается в низ колонны в качестве квенчинга. В низ вакуумной колонны и змеевик печи подается водяной пар.

1.2 Особенности технологии вакуумной перегонки мазута по масляному варианту

Основное назначение процесса вакуумной перегонки мазута масляного профиля (ВТМ) – получение узких масляных фракций заданной вязкости, являющихся базовой основой для получения товарных масел путем последующей многоступенчатой очистки от нежелательных компонентов (смолистых, асфальтеновых соединений, полициклических ароматических углеводородов, твердых парафинов) [1].

Многие показатели качества (вязкость, индекс вязкости, нагарообразующая способность, температура вспышки и др.) товарных масел, а также технико-экономические показатели процессов очистки масляного производства во многом предопределяются качеством исходных нефтей и их масляных фракций. Поэтому в процессах ВТМ, по сравнению с вакуумной перегонкой топливного профиля, предъявляются более строгие требования к четкости погоноразделения и выбору сырья. Для получения масел высокого качества рекомендуется получать узкие 50-градусные масляные фракции (350–100; 400–450 и 450–500°С) с минимальным налеганием температур кипения смежных дистиллятов (не более 30–60°С). Для обеспечения требуемой четкости погоноразделения на ректификационных колоннах ВТМ устанавливают большее число тарелок (до 8 на каждый дистиллят), применяют отпарные секции; наряду с одноколонными широко применяют двухко-

лонные схемы (двухкратное испарение по дистилляту) перегонки (рисунок 1.2 а,б).

Следует отметить, что одноколонные ВТМ превосходят двухколонные по капитальным и эксплуатационным затратам, но уступают по четкости погоноразделения: обычно налегание температур кипения между смежными дистиллятами достигает 70–130°С. В то же время желаемое повышение четкости ректификации путем увеличения числа тарелок не достигается из-за снижения при этом глубины вакуума в секции питания колонны. При работе установки ВТМ по схеме рису- нок 1.2 (а) давление в секции питания колонны поддерживается поряд- ка 13–33 кПа при давлении вверху 6–10 кПа и температуре нагрева мазута не выше 420 °С. В низ колонны подается 5–10 % водяного пара (на гудрон) [2].

I – мазут; II, III и IV – соответственно маловязкий, средневязкий и высоковязкий дистилляты; V – гудрон; VI – водяной пар; VII – неконденсированные газы и водяной пар; VIII – легкий вакуумный газойль

Рисунок 1.2 – Схемы одноколонной (а) и двухколонной (б) перегонки мазута по масляному варианту

При работе ВТМ по схеме указанной на рисунке1.2 (б) необязательно иметь во второй колонне глубокий вакуум, больший эффект разделения в ней достигается увеличением общего числа тарелок. Температура нагрева мазута на входе в первую колонну 400–420 °С и широкой масляной фракции во второй ступени вакуумной перегонки – 350–360 °С.

Другим вариантом двухколонной перегонки мазута является процесс с использованием испаряющегося агента [2]. В этом процессе остаток первой вакуумной колонны (полугудрон или гудрон) смешивается с легкоиспаряющейся нефтяной фракцией, например керосином или газойлем, и после нагрева в трубчатой печи направляется во вторую вакуумную колонну, где отбирается высоковязкий масляный дистиллят, испаряющийся агент, возвращаемый обратно в процесс, и остаток – битум.

ООО «ЛУКОЙЛ – Пермнефтеоргсинтез» в сентябре 1996 г. была введена в эксплуатацию по масляному варианту установка ВДУ-5 вакуумной разгонки мазута западно-сибирской нефти номинальной производительностью по сырью 1,6 млн. т/год [3]. Базовый проект установки был разработан фирмой «АВВ Lummus Crest Gmbx», рабочее проектирование и заказ основного оборудования выполнило ОАО «ВНИПИнефть».

Базовый проект предусматривал выработку трех вакуумных масляных дистиллятов:

- маловязкого (МВД) – основы для производства трансформаторного масла;

- средневязкого (СВД) – основы для производства экспортного базового масла и высокоэффективных смазочных масел;

- вязкого (ВВД) – основы для производства моторных масел.

Кроме масляных дистиллятов предусматривался вывод боковых дистиллятов: вакуумного дизельного топлива (ВДТ) – компонента прямогонного летнего дизельного топлива и затемненной вакуумной фракции (слопа).

Вывод масляных погонов осуществляется через боковые отпарные колонны.

Отличительной особенностью вакуумного блока установки ВДУ-5 от других вакуумных блоков на предприятиях масляного направления является подача водяного пара в потоки мазута при нагреве в трубчатой печи. Мазут поступает от печи к колонне по единому горизонтальному трансферному трубопроводу диаметром 1200 мм с уклоном 1˚ в сторону колонны. Указанные технические решения обеспечивают минимальное гидравлическое сопротивление по тракту печи и трансферному трубопроводу. Мягкий температурный нагрев потока мазута и сокращение времени пребывания потока в зоне высоких температур нагрева благодаря подаче водяного пара способствуют минимизации количества продуктов разложения углеводородов мазута в печи и вакуумной колонне. Шлемовые линии выполнены с уклоном в сторону вакуумсоздающей системы (ВСС), что позволяет исключить коррозионный износ первого слоя насадки под действием стекающего из шлемового трубопровода кислого конденсата при размещении выходных штуцеров в верхнем днище.

В 2003 г. в сотрудничестве с фирмой «Zulzer» проведена модернизация внутренних устройств вакуумной колонны путем замены ректификационных насадочных слоев с использованием эффективной насадки Меллапак-плюс и новых пенальных распределителей жидкости. Особенностью новых распределителей является улучшенная защита от отложений кокса и более эффективное распределение жидкости по поверхности насадки. По результатам работы установки в 2008 г. прослеживаются снижение легких фракций в СВД и ВВД и повышение четкости разделения по высоте колонны.

На рисунке 1.3 приведены варианты регулярной блочной насадки. Известны регулярные насадки фирмы "Sulzer", представляющие собой пакет гофрированных листов. Гофрирование листов выполнено под фиксированным к вертикальной

оси углом (чаще 30° или 45°) и на смежных листах направлено в противоположные стороны. Имеются модификации такой насадки, изготавливаемые из различ-

а)- элемент насадки Меллапак; б)- конструкция блочной регулярной насадки Инталлокс; в)- элементы насадки Ваку-пак; г)- насадка Панченкова

Рисунок 1.3 - Конструкция регулярных насадок

ных материалов: стального рифленого листа, пластмассы, керамики, фарфора, стекла, графитового волокна. Для колонн диаметром от 200 до 12 000 мм фирма "Sulzer" рекомендует насадку Меллапак, выпускаемую 12 типов. На рисунке 1.3 а показан элемент насадки Меллапак.

Конструкция блочной регулярной насадки Инталлокс, разработанная фирмой "Norton", представлена на рисунке 1.3 б и образована из стальных гофрированных листов. Каждый лист при гофрировании делится на несколько участков (на рисунке 1.3 б три участка) с отгибкой металла в противоположные стороны. В местах перехода выполняются просечки, что способствует эффективному обновлению поверхности массообмена.

Насадка Ваку-пак разработана совместно ВНИИнефтемашем и фирмой "Apparate-und Anlagenbau Germania" (рисунке 1.3 в). Она образована из вертикальных гофрированных пластин, изготовленных из просечно-вытяжного листа. Поверхность пластин имеет арочные просечки, направленные вниз и ориентированные в противоположные стороны с обеих сторон пластин. За счет этих просечек обеспечивается зазор в 20 мм между соседними гофрированными пластинами. Такая насадка имеет удельную поверхность 115 м2/м3, свободный объем 98 % и объемную массу 150 кг/м3 .

Среди регулярных насадок получили распространение сетчатые насадки, к которым относится и насадка, разработанная Г.М. Панченковым (рисунке 1.3 г). представляет сотканную из пучка металлических проволочек ленту, поверхность которой гофрирована в форме шеврона с углом при вершине 120°. Такую насадку в колонне устанавливают в виде рулонов высотой - 100 мм, расположенных друг над другом и плотно прилегающих к стенке колонны.

1.3 Вакуумная (глубоковакуумная) перегонка мазута в насадочных колоннах

В последние годы в мировой нефтепереработке все более широкое распространение при вакуумной перегонке мазута получают насадочные контактные устройства регулярного типа, обладающие, по сравнению с тарельчатыми, наиболее важным преимуществом – весьма низким гидравлическим сопротивлением на единицу теоретической тарелки. Это достоинство регулярных насадок позволяет конструировать вакуумные ректификационные колонны, способные обеспечить либо более глубокий отбор газойлевых (масляных) фракций с температурой конца кипения вплоть до 600°С, либо при заданной глубине отбора существенно повысить четкость фракционирования масляных дистиллятов.

Применяемые в настоящее время высокопроизводительные вакуумные колонны с регулярными насадками по способу организации относительного движения контактирующихся потоков жидкости и пара можно подразделить на следующие 2 типа: противоточные и перекрестноточные.

I – мазут; II – легкий вакуумный дистиллят; III –глубоковакуумный газойль; IV – гудрон; V – водяной пар; VI – газы и пары к вакуумсоздающей системе

Рисунок 1.4 - Принципиальная конструкция вакуумной насадочной колонны противоточного типа

Противоточные вакуумные колонны с регулярными насадками конструктивно мало отличаются от традиционных малотоннажных насадочных колонн: только вместо насадок насыпного типа устанавливаются блоки или модули из регулярной насадки и устройства для обеспечения равномерного распределения жидкостного орошения по сечению колонны. В сложных колоннах число таких блоков (модулей) равно числу отбираемых фракций мазута.

На рисунке 1.4 представлена принципиальная конструкция вакуумной насадочной колонны противоточного типа фирмы Гримма (ФРГ) [1].

Она предназначена для глубоковакуумной перегонки мазута с отбором вакуумного газойля с температурой конца кипения до 550°С. Отмечаются следующие достоинства этого процесса:

- высокая производительность – до 4 млн т/год по мазуту;

- возможность получения глубоковакуумного газойля с температурой конца кипения более 550°С с низкими коксуемостью (менее 0,3 % масс., по Конрадсону) и содержанием металлов (V + 10Ni + Na) менее 2,5 ppm;

- пониженная (на 10–15°С) температура нагрева мазута после печи;

- более чем в 2 раза снижение потери давления в колонне;

- существенное снижение расхода водяного пара на отпарку.

Гидродинамические условия контакта паровой и жидкой фаз в перекрестноточных насадочных колоннах (ПНК) существенно отличаются от таковых при противотоке. В противоточных насадочных колоннах насадка занимает все поперечное сечение колонны, а пар и жидкость движутся навстречу друг другу. В ПНК насадка занимает только часть поперечного сечения колонны (в виде различных геометрических фигур: кольцо, треугольник, четырехугольник, многоугольник

и т.д.).

Перекрестноточная регулярная насадка изготавливается из традиционных для противоточных насадок материалов: плетеной или вязаной металлической сетки (так называемые рукавные насадки), просечно-вытяжных листов, пластин и т.д. Она проницаема для пара в горизонтальном направлении и для жидкости в вертикальном направлении. По высоте ПНК разделена распределительной плитой на несколько секций (модулей), представляющих собой единую совокупность элемента регулярной насадки с распределителем жидкостного орошения. В пределах каждого модуля организуется перекрестноточное (поперечное) контактирование фаз, то есть движение жидкости по насадке сверху вниз, а пара – в горизонтальном направлении. Следовательно, в ПНК жидкость и пары проходят различные независимые сечения, площади которых можно регулировать (что дает проектировщику дополнительную степень свободы), а при противотоке – одно и то же сечение. Поэтому перекрестноточный контакт фаз позволяет регулировать в оптимальных пределах плотность жидкого и парового орошений изменением толщины и площади поперечного сечения насадочного слоя и тем самым обеспечить почти на порядок превышающую при противотоке скорость паров (в расчете на горизонтальное сечение) без повышения гидравлического сопротивления и значительно широкий диапазон устойчивой работы колонны при сохранении в целом по аппарату принципа и достоинств противотока фаз, а также устранить такие дефекты, как захлебывание, образование обводных потоков, брызгоунос и другие, характерные для противоточных насадочных или тарельчатых колонн.

Низкое гидравлическое сопротивление регулярных насадок позволяет «вместить» в вакуумную колонну стандартных типоразмеров в 3–5 раза большее число теоретических тарелок. Возможен и такой вариант эксплуатации глубоковакуумной насадочной колонны, когда перегонка мазута осуществляется с пониженной температурой нагрева или без подачи водяного пара.

Отмеченное выше другое преимущество ПНК – возможность организации высокоплотного жидкостного орошения – исключительно важно для эксплуатации высокопроизводительных установок вакуумной или глубоковакуумной перегонки мазута, оборудованных колонной большого диаметра.

Ниже, на рисунке 1.5 представлена принципиальная конструкция вакуумной перекрестноточной насадочной колонны, внедренной на АВТ-4 ПО «Салаватнефтеоргсинтез» [1].

1 – телескопическая трансферная линия; 2 – горизонтальный отбойник; 3 – блок перекрестноточной регулярной насадки квадратного сечения; 4 – распределительная плита; I – мазут; II – вакуумный газойль; III – гудрон; IV – затемненный газойль; V – газы и пары

Рисунок1.5 – Принципиальная конструкция вакуумной перекрестноточной насадочной колонны АВТ-4 ПО «Салаватнефтеоргсинтез»

В колонне смонтирован телескопический ввод сырья, улита, отбойник и шесть модулей из регулярной насадки УГНТУ. Четыре верхних модуля предназначены для конденсации вакуумного газойля, пятый является фракционирующим, а шестой служит для фильтрации и промывки паров. Для снижения крекинга в нижнюю часть колонны вводится охлажденный до 320°С и ниже гудрон в виде квенчинга. Поскольку паровые и жидкостные нагрузки в ПНК различны по высоте, насадочные модули выполнены различными по высоте и ширине в соответствии с допустимыми нагрузками по пару и жидкости.

Предусмотрены циркуляционное орошение, рецикл затемненного продукта, надежные меры против засорения сетчатых блоков механическими примесями, против вибрации сетки и проскока брызгоуноса в вакуумный газойль. В зависимости от требуемой глубины переработки мазута ПНК может работать как с нагревом его в вакуумной печи, так и без нагрева за счет самоиспарения сырья в глубоком вакууме, а также в режиме сухой перегонки. Перекрестноточные насадочные колонны (ПНК) в зависимости от количества устанавливаемых в них насадочных блоков и, следовательно, от достигаемого в зоне питания глубины вакуума можно использовать в следующих вариантах:

а) вариант глубоковакуумной перегонки с углубленным отбором, но менее четким фракционированием вакуумных дистиллятов, если ПНК оборудованы ограниченным числом теоретических ступеней контакта;

б) вариант обычной вакуумной перегонки, но с более высокой четкостью фракционирования отбираемых дистиллятов, когда ПНК оборудована большим числом теоретических ступеней контакта.

Второй вариант особенно эффективен для фракционирования мазута с получением масляных дистиллятов с более узким температурным интервалом выкипания за счет снижения налегания температур кипения смежных фракций.

1.4 Альтернативные способы перегонки мазута

Анализ научных исследований показал, что вопросу вакуумной дистилляции мазута посвящено значительное количество работ [4 ̶ 8 ].

Так в работе [9] предлагается изобретение (рисунок 1.6), которое может быть использовано в нефтеперерабатывающей промышленности для ректификации нефтяного сырья, в том числе мазута, в стационарных и передвижных установках (рисунок 1.6).

1 – ректификационный аппарат; 2 – вертикальный канал; 3 – накопитель; 4 – система охлаждения; 5 – система подогрева; 6 – канал соединения с компрессором;

7 – отбойная сетка

Рисунок 1.6 – Установка для вакуумной перегонки нефтяного сырья в стационарных и передвижных установках

Установка для вакуумной перегонки нефтяного сырья включает сообщенный с источником пониженного давления ректификационный аппарат 1 с магистралями подвода нефтяного сырья, магистралями отвода выделенной жидкой фракции и магистралями отвода остатков аппарата, вертикальный канал 2, связанный с накопителем 3, систему охлаждения 4, систему подогрева 5, канал 6 соединения с компрессором и отбойную сетку 7. Изобретение позволяет оптимизировать конструкцию установки для вакуумной перегонки нефтяного сырья, уменьшить энергозатраты и габариты установки.

Работа [10] отличается тем, что содержит описание изобретения, которое относится к нефтеперерабатывающей промышленности, и может быть использовано при перегонке мазута в вакууме (рисунок 1.7).

1 – мазут; 2,20 – насосы; 3,4,21,22 – теплообменники; 5 – тяжелый вакуумный газойль; 6 – кубовый остаток; 7 – печь; 8 – вакуумная колонна; 9 – легкий вакуумный газойль; 10 – затемненный продукт; 11 – верхнее циркуляционное орошение; 12, 13 – проморошения; 14 – легкие углеводороды и газы разложения; 15 – конденсатор воздушного охлаждения; 16 – газы разложения; 17 – циклонный сепара- тор; 18, 23, 24 – углеводородный конденсат; 19 – емкость

Рисунок 1.7 – Установка перегонки мазута с однократным испарением

Способ включает нагрев мазута до 390°С и подачу его в вакуумную колонну, где он разделяется на легкий и тяжелый вакуумные газойли, затемненный продукт, который возвращают в исходное сырье, и кубовый остаток. С верха колонны отводят пары легких углеводородов, которые конденсируют, полученный углеводородный конденсат нагревают до 360°С и затем подают под отпарную секцию вакуумной колонны в качестве углеводородного испаряющего агента.

Технический результат – уменьшение расхода испаряющего агента и увеличение отбора вакуумных дистиллятов.

Способ фракционирования углеводородного сырья и установка для его осуществления описаны в работе [11]. При осуществлении способа воздействуют на углеводородное сырье электромагнитными колебаниями путем предварительного и основного возбуждения. Предварительное воздействие на углеводородное сырье осуществляют в рабочих емкостях или трубопроводе до печей нагрева, а основное – в самой ректификационной колонне за счет ее резонансного возбуждения. В установке для осуществления способа источник предварительного возбуждения выполнен в виде электромагнитного излучателя с заданной частотой колебаний, а ректификационная колонна после ее резонансного возбуждения служит основным возбудителем углеводородного сырья при условии обеспечения ее работы в автоколебательном режиме. Формула для расчета частоты колебаний в качестве переменной включает температуру отбора соответствующей фракции.

Технический результат – увеличение выхода светлых нефтепродуктов при сокращении энергозатрат.

Установка для получения масляных дистиллятов из тяжелых остатков углеводородного сырья первичной переработки нефти, предложенная в работе [12], включает вакуумную ректификационную колонну (рисунок1.8). Ректификационная колонна снабжена вводом для подачи исходной парогазожидкостной смеси, отводом гудрона из нижней ее части, боковым отводом фракции дизельного топлива из верхней ее части, тремя или четырьмя разновысотными боковыми отводами в зоне образования целевых дистиллятов и вакуумсоздающее устройство. Вакуумсоздающее устройство представляет собой конденсатор смешения с отводом парогазовой смеси, встроенный в верхнюю часть колонны и последовательно соединенный с кожухотрубчатым конденсатором и первым сепаратором-осушителем, который в свою очередь соединен с емкостью и последовательно соединен со струйным эжектором, вихревым эжектором и вторым сепаратором-осушителем, а также насосом подачи рабочей жидкости в эжекторы, выход которого соединен по жидкости с вводами в струйный и вихревой эжекторы, а вход – с подачей рабочей жидкости. Первый из разновысотных боковых отводов целевых дистиллятов расположен на участке, соответствующем температурному приращению (-Δt), равному 140–164°С, а последующие – на участках, соответствующих температурному приращению - Δt), равному соответственно 77–110 °С и 71–81 °С или 77–110 °С, 71–81 °С и 38–48 °С по отношению к температуре исходной парогазожидкостной смеси.

Технический результат, обеспечиваемый изобретениями, состоит в увеличении глубины переработки нефтяного сырья с получением дополнительных масляных дистиллятов, имеющих стабильно оптимальный состав.

Согласно изобретению [13] в магистрали отвода парогазов с верха ректификационной колонны их охлаждают и подают для разделения на фазы в вихревой конденсатор, из которого отводят конденсат – продуктовую фракцию (рису- нок 1.9). В качестве вакуумсоздающей системы используют первый и второй газо-жидкостные эжекторы, на выкидных линиях которых установлены секционные скрубберы. Линия отвода газа из скруббера, установленного на выкидной линии первого газо-жидкостного эжектора, подключена к всасывающей линии второго газо-жидкостного эжектора с возможностью переключения вакуумсоздающей системы или в последовательную, или в параллельную схему включения.

1 – ректификационная колонна; 2 – ввод для подачи исходной смеси; 3 – отвод гудрона; 4 – боковой отвод фракции дизельного топлива; 5, 6, 7, 8 – разновысотные боковые отводы в зоне образования целевых дистиллятов; вакуумсоздающее устройство: 9 – конденсатор смешения, 10 – отвод парогазовой смеси, 11 – кожухотрубчатый конденсатор, 12 – сепаратор-осушитель, 13 – емкость, 14, 15– струйный и вихревой эжекторы соответственно, 16 – сепаратор-осушитель, 17,19 – насосы, 18 – паровой эжектор

Рисунок 1.8 – Установка перегонки тяжелых остатков переработки нефти по масляному методу

При последовательном включении газо-жидкостных эжекторов контур циркуляции второго газо-жидкостного эжектора подключен к линии подачи очистного реагента, при этом соответствующий подключен к линии подачи очистного реагента и к линии отвода отработанного очистного реагента. Реализацию вышеуказанного способа осуществляют на установке вакуумной ректификации. Использование предложенного изобретения обеспечивает снижение энергозатрат на создание вакуума в ректификационной колонне, повышает выход ценных фракций нефтепродуктов и обеспечивает экологически чистую технологию переработки нефтяного сырья.

Способ вакуумной перегонки нефтяного сырья включает подачу сырья в вакуумную ректификационную колонну, отвод из нее парогазовой среды, дистиллята и остатка [14]. Откачку парогазовой среды проводят вакуумсоздающим устройством, включающим жидкостно-газовый струйный аппарат 6, газожидкостная смесь 10 из которого поступает в сепаратор 7, где смесь разделяют на сжатый газ 11 и жидкую фазу 12. При этом жидкую фазу 12 подают в вакуумный дегаза-

1 – ректификационная колонна; 2 – охлаждаемая магистраль; 3 – вентиляторы; 4 – вихревой конденсатор; 5 – линия отвода конденсата; 6 – накопительная емкость; 7, 36 – линия отвода продуктовой фракции; 8, 18, 20, 34, 35, 43 – насосы; 9, 15, 16, 26, 28, 37, 39, 41а, 41б, 45, 46, 48, 50, 51 – задвижки; 10 – форсунки; 11, 12 – жидкостные эжекторы;13,14 – линии подключения вихревого конденсатора к входам жидкостных эжекторов; 17 – линия подключения эжектора 11 к насосу 18; 19 – линия подключения эжектора 12 к насосу 20; 21, 22 – выкидные линии эжекторов 11,12 соответственно; 23, 24 – скрубберы; 25 – линия утилизации газа; 27 – линия подключения скруббера 23 к всасывающему входу эжектора 12; 29, 30 – линии подключения скрубберов 23, 24 к боковому погону 31; 31 – боковой погон колонны 1; 32, 33 – линии подключения скрубберов 23, 24 к входу насоса 34; 38 – выкидная линия насоса 34; 40 – линия подключения линии 38 к линии 36; 42 – линия подачи очистного реагента; 44 – линия подключения насоса 43 к линиям 29 и 30; 47 – выкидная линия насоса 43; 49 – линия подключения линии 47 к линии 17

Рисунок 1.9 – Установка создания вакуума в ректификационной колонне

тор 13 для ее разделения на дегазированную жидкость 15 и газ дегазации 14, который смешивают с парогазовой средой 5.Образовавшуюся газовую смесь 17 подают в жидкостно-газовый струйный аппарат 6, а дегазированную жидкость 15 отводят из вакуумного дегазатора 13. Установка для вакуумной перегонки нефтяного сырья содержит вакуумную ректификационную колонну 1 с магистралью отвода парогазовой среды 2 и вакуумсоздающее устройство, включающее жидкостно-газовый струйный аппарат 6, сепаратор 7 и насос 8. Жидкостно-газовый струйный аппарат входом жидкости 9 сообщен с выходом насоса 8, выходом смеси 12 сообщен с сепаратором 7, имеющим выход сжатого газа 11 и выход жидкой фазы 12, сообщенный с входами насосов. При этом установка снабжена вакуумным дегазатором 13, имеющим выход газов дегазации 14 и выход дегазированной жидкости15. Вход жидкой фазы в вакуумный дегазатор 13 сообщен с ее выходом 12 из сепаратора 7, а выход газов дегазации14 и магистраль отвода парогазовой среды 5 из вакуумной ректификационной колонны 1 сообщены с входом газовой смеси 17 в жидкостно-газовый струйный аппарат 6. Установка по второму варианту исполнения снабжена газо-газовым эжектором и вакуумным дегазатором, имеющим выход газов дегазации и выход дегазированной жидкости.

1 – вакуумная ректификационная колонна; 2 – магистраль подвода сырья; 3 – магистраль отвода дистиллята; 4 – магистраль отвода остатка; 5 – магистраль отвода парогазовой среды; 6 – жидкостно-газовый струйный аппарат; 7 – сепаратор; 8 – насос; 9 – вход жидкости в жидкостно-газовый струйный аппарат; 10 – выход жидкости из жидкостно-газового струйного аппарата; 11 – выход газа из сепаратора; 12 – выход жидкой фазы из сепаратора;13 – вакуумный дегазатор; 14 – выход газов дегазации; 15 – выход дегазированной жидкости; 16 – вход жидкостной смеси в вакуумный дегазатор; 17 – выход газов в жидкостно-газовый струйный аппарат; 18 – насос подачи смеси в вакуумный дегазатор; 19 – холодильник газов с верху колонны; 20 – холодильник жидкости направляющейся в жидкостно-газовый струйный аппарат; 21 – вход жидкости в вакуумсоздающую систему

Рисунок 1.10 – Установка вакуумной перегонки нефтяного сырья с однократным испарением

Вход жидкой фазы в вакуумный дегазатор сообщен с ее выходом из сепаратора, выход дегазированной жидкости сообщен с входом насоса. Выход газов дегазации сообщен с входом высоконапорного газа в газо-газовый эжектор, который входом низконапорного газа сообщен с магистралью отвода парогазовой среды из вакуумной ректификационной колонны, а выходом газовой смеси сообщен с ее входом в жидкостно-газовый струйный аппарат. Технический результат – снижение энергетических затрат и повышение качества продукта перегонки. Установка по первому варианту изображена на рисунке 1.10.

В работе [15] рекомендуется использовать дополнительный жидкостно-газовый струйный аппарат, дополнительный сепаратор и дополнительный насос. Дополнительный жидкостно-газовый струйный аппарат входом жидкости сообщен с выходом дополнительного насоса, выходом смеси сообщен с дополнительным сепаратором, имеющим выход газовой среды и выход жидкой среды, сообщенный с дополнительным насосом. Установка (рисунок 1.11) снабжена абсорбером, имеющим вход и выход жидкого сорбента, вход газа и выход очищенного

1 – вакуумная ректификационная колонна; 2 – магистраль подвода сырья; 3 – магистраль отвода дистиллята; 4 – магистраль отвода остатка; 5 – магистраль отвода парогазовой среды; 6 – жидкостно-газовый струйный аппарат; 7 – сепаратор; 8- насос; 9 – дополнительный жидкостно-газовый струйный аппарат; 10 – дополнительный сепаратор; 11 – дополнительный насос; 12 – вакуумный дегазатор; 13 – вход жидкой фазы; 14 – выход дегазированной жидкости; 15 – выход газов дегазации; 16 – абсорбер; 17, 18 – вход и выход жидкого сорбента соответственно; 19, 21, 26 – вход газа; 20 – выход очищенного газа; 22, 27 – вход жидкости; 23,28 – выход смеси; 24 – выход сжатого газа; 25, 29 – выход жидкой фазы; 30 – выход газовой среды; 31 – внешний источник углеводородсодержащей жидкости; 32 – подкачивающий насос; 33 – теплообменник-конденсатор; 34, 35, 42 – теплообменник-холодильник; 36 – магистраль отвода жидкой среды; 37 – магистраль подвода регенерированного жидкого сорбента; 38 – компрессор газа; 39 – двухфазный струйный аппарат; 40 – сепарационный аппарат; 41 – рабочий насос

Рисунок.1.11 – Схема установки вакуумной перегонки нефтяного сырья по топливному методу

газа, и вакуумным дегазатором, имеющим выход дегазированной жидкости, выход газов дегазации, сообщенный с входом газа в дополнительный жидкостно-газовый струйный аппарат, и вход жидкой фазы, сообщенный с выходом жидкой фазы из сепаратора. Вход газа в абсорбер сообщен с выходом сжатого газа из сепаратора и выходом газовой среды из дополнительного сепаратора. В результате достигается повышение качества продукта перегонки, выходящего из сепаратора в виде избытка жидкой фазы, и уменьшение загрязнения окружающей среды.

Основным недостатком указанного выше способа создания вакуума в вакуумной колонне перегонки нефтяного сырья (в частности мазута) и установки для его осуществления является большая мощность, потребляемая насосом вакуумсоздающего устройства, особенно в случае перегонки нефтяного сырья с подачей в вакуумную колонну водяного пара и созданием в ней давления менее 6 кПа.

Поэтому был [16] предложен способ создания вакуума, который включает откачку из вакуумной колонны парогазовой среды газогазовым эжектором путем подачи в него высоконапорного газа с образованием на выходе из газо-газового эжектора парогазовой смеси. Парогазовую смесь подают в конденсатор с последующим ее охлаждением и образованием газовой смеси и конденсата паровой фазы (рисунок 1.12).

Образованный в конденсаторе конденсат паровой фазы направляют в дополнительный сепаратор, в котором конденсат паровой фазы разделяют на водосодержащий конденсат и углеводородсодержащий конденсат. Из дополнительного сепаратора углеводородсодержащий конденсат выводят по назначению, а водосодержащий конденсат дополнительным насосом подают в парогенератор, в котором к водосодержащему конденсату подводят тепло от горячего дистиллята,

отводимого из вакуумной колонны, и получают из него пар, который из парогенератора подают в газо-газовый эжектор в качестве высоконапорного газа.

Установка снабжена магистралью подвода дистиллята перегонки нефти или нефтяного сырья, магистралью отвода дистиллята перегонки нефти или нефтяного сырья с установки, парогенератором и дополнительным сепаратором. В результате достигается снижение энергетических затрат на создание вакуума, увеличение глубины вакуума, уменьшение загрязнения окружающей среды и исключение потребления водяного пара, поступающего к установке от внешнего источника.

В работе [17] предлагается использовать установку, содержащую магистраль отвода парогазовой среды из вакуумной колонны, газо-газовый эжектор, конденсатор, второй газо-газовый эжектор, второй конденсатор и насос. Газо-газовый эжектор входом низконапорного газа сообщен с магистралью отвода парогазовой среды из вакуумной колонны, а выходом парогазовой смеси сообщен с входом в конденсатор, который имеет выход конденсата и выход газовой смеси, сообщенный с ее входом во второй газо-газовый эжектор. Второй газо-газовый эжектор выходом парогазовой смеси сообщен со вторым конденсатором, который имеет свои выход конденсата и выход газовой смеси. Установка снабжена магистралью подвода дистиллята перегонки нефти или нефтяного сырья, магистралью отвода

дистиллята с установки, парогенератором и сепаратором.

Изобретение обеспечивает снижение энергетических затрат на создание вакуума, уменьшение загрязнения окружающей среды и исключение потребления вакуумсоздающей установкой водяного пара, поступающего к установке от внешнего источника.

1 – вакуумная колонна; 2 – магистраль подвода нефтяного сырья; 3 – магистраль подвода водяного пара; 4 – магистраль отвода дистиллята; 5 – магистраль отвода остатка перегонки; 6 – магистраль отвода парогазовой среды; 7 – газо-газовый эжектор; 8 – конденсатор; 9 – жидкостно-газовый струйный аппарат; 10 – сепаратор; 11 – насос; 12 – дополнительный насос; 13 – вход низконапорного газа; 14 – выход парогазовой смеси; 15 – вход в конденсатор; 16 – выход конденсата паровой фазы; 17 – выход газовой смеси; 18 – вход в жидкостно-газовый струйный аппарат; 19 – вход жидкости; 20 – выход газожидкостной смеси; 21 – выход сжатого газа; 22 – выход жидкости; 23 – парогенератор; 24 – дополнительный сепаратор; 25 – магистраль подвода дистиллята перегонки нефти и нефтяного сырья; 26 – магистраль отвода дистиллята перегонки нефти и нефтяного сырья; 27 – вход в сепаратор; 28 – выход углеводородсодержащего конденсата; 29 – магистраль отвода углеводородсодержащего конденсата с установки; 30 – выход водородсодержащего конденсата; 31 – вход водородсодержащего конденсата; 32 – выход пара из парогенератора; 33 – вход высоконапорного газа; 34 – вход греющего теплоносителя; 35 – выход греющего теплоносителя; 36 – выход неиспарившегося конденсата; 37 – теплообменник; 38 – дополнительный газо-газовый эжектор; 39 – вход низконапорного газа; 40 – аппарат конденсации пара; 41 – фазоразделитель; 42 – магистраль отвода дистиллята с колонны перегонки нефти; 43 – колонна перегонки нефти под избыточным или атмосферным давлением; 44 – печь; 45 – теплообменник-холодильник; 46 –отвод избытка водосодержащего конденсата; 47 – магистраль подвода воды или водяного конденсата (в случае недостатка); 48 – экономайзер; 49 – испаритель; 50 – нагреватель пара; 51 – сепаратор неиспарившегося конденсата; 52 –подвод свежей жидкости от внешнего источника; 53 –отвод избытка жидкости из сепаратора 10; 54 – магистраль отвода конденсата водяного пара

Рисунок 1.12 – Установка создания вакуума с использованием газогазового эжектора

Известен двухступенчатый способ вакуумной перегонки мазута [18]. Назначение установки двухступенчатой вакуумной перегонки мазута — производство масляных дистиллятов менее широкого фракционного состава по сравнению с получаемыми на одноступенчатых установках. Согласно проекту, выполненному институтом Гипрогрознефть, из I ступени – из вакуумной фракционирующей колонны — отводятся соляр, гудрон и масляный дистиллят широкого фракционного состава (350–575°С). Масляный дистиллят во II ступени разделяется на три целевых дистиллята: парафинистый (350–460°С), автоловый (в основном фракция 460–490 °С) и цилиндровый (начало кипения около 490°С).

В ФГУП «РНЦ «Прикладная химия» разработаны модификации упругих

регулярных насадок (РН), из специально гофрированных металлических сеток полотняного плетения и сеток типа ПФ. Насадки выполняются в виде пакетов высотой 120…150 мм. Пакет собирается в виде упругого эллипса, одна из осей которого, расположенная перпендикулярно гофрированным листам, выполняется больше, чем внутренний диаметр колонны. Конструкция обеспечивает восстанавливаемые осевые деформации пакетов при монтаже.

Разработанные высокоинтенсивные конструкции колонн с упругими РН и многоточечными РУ эффективно решают целый класс задач по модернизации и техническому перевооружению ректификационных комплексов: низкое гидравли -ческое сопротивление колонн с упругими РН (0,3…0,6 мм Hg на одну теоретиче-скую тарелку) и малое время пребывания в них жидкой фазы делает разработан -ные колонны незаменимыми при ректификации термолабильных продуктов и ва-куумной ректификации (получение продуктов специальной химии, гидроксила- мина, перекиси водорода, вакуумные колонны в процессах нефтепереработки и др.), расширяет область их эффективного применения на процессы ректификации, когда в колоннах возможно протекание нежелательных химических реакций [19].

1.5 Влияние технологических параметров на процесс вакуумной перегонки мазута по масляному варианту

Основные параметры работы вакуумной перегонки являются следующими:

- вакуум внутри колонны

- температура в зоне ввода сырья

- боковые и внутренние орошения

- подача водяного пара в куб колонны и температура куба колонны

- отбор продуктов

При оценке результатов изменения одной из данных характеристик необходимо принять в расчет, что каждая из них оказывает некоторое влияние на остальные, и в свою очередь, находится под их влиянием.

Глубина вакуума внутри колонны очень сильно влияет на качество фракционирования, позволяя иметь более низкую температуру на выходе из печи, в результате чего удается избежать проблемы с образованием крекинг газа и кокса в трубах печи и в низу колонны. Колебания вакуума, а также изменение температуры в трансферной линии, могут вызвать нарушение баланса работы колонны. Вакуум в колонне достигается почти полной конденсацией водяного пара и углеводородных паров, поступающих с верха колонны. Не конденсируются лишь газы разложения и небольшое количество воздуха, проникшего в колонну через неплотности. Вакуумная система удаляет газы разложения из колонны К‑01. Чем ниже температура конденсации паров с верха колонны, тем глубже вакуум. Для колонны К‑01 рассматривается давление в верху колонны 6,0 кПа (абсолютное), которое лимитируется температурой охлаждающей воды, используемой для конденсации отгонного водяного пара в вакуумной системе.

Температура в зоне ввода сырья устанавливается исходя из качества перерабатываемого мазута и давления в зоне ввода сырья. Любое изменение температуры влечет за собой изменение выходов и качества продуктов во всей колонне. Температура в зоне ввода сырья в первую очередь регулируется температурой сырья на выходе печи. Поэтому температура на выходе из печи регулируется и регистрируется при помощи системы распределенного управления. Согласно расчетным рабочим условиям для колонны К‑01 температура в зоне ввода сырья в зависимости от режима работы должна находиться в пределах [350…384] °С.

Расход верхнего циркуляционного орошения (ВЦО) и расход горячего орошения (на 2‑й пакет) позволяют поддерживать прежде всего температуру в верхней части колонны на низком уровне, что сокращает до минимума количество углеводородных паров, выходящих из верха колонны в газы разложения. В случаях повышения количества углеводородного конденсата на выходе из вакуумной системы необходимо увеличить расход ВЦО или понизить температуру его возврата. Количество тепла, отобранного нижним циркуляционным орошением (НЦО) рассчитано с учетом требований фракционирования, типа насадки и ее оптимальной нагрузки. Для ограничения переноса асфальтенов в паровую фазу и предотвращения закоксовывания насадки, предусмотрено горячее орошение фракцией ВД‑4 для промывки 8‑го пакета, с расходом, обеспечивающим достаточное смачивание насадки над зоной ввода сырья. Это позволяет связать тяжелые компоненты сырья в жидкость, отбираемую как верхний гудрон со сборной тарелки, помещенной над вводом сырья в вакуумную колонну.

Подача водяного пара и температура куба колонны - "квенчинг". Пар высокого давления подается в змеевики печи, а перегретый пар низкого давления в нижнюю часть вакуумной колонны, ниже отпарнной секции. Пар в низу колонны влияет на все рабочие параметры, потому что он понижает парциальное давление углеводородных паров, тем самым снижая необходимую для процесса температуру в колонне. Общий расход пара, подаваемого в змеевики печи, в зависимости от режима работы составляет 1 % (по массе) от расхода сырья вакуумной перегонки. Проект предусматривает температуру в низу колонны до 355 °С, при которой не должно происходить излишнее коксообразование вакуумного остатка в низу колонны. Образование кокса зависит от перерабатываемого сырья и рабочая температура низа колонны должна выбираться с учетом качества сырья. Температура в низу колонны К‑01 поддерживается при помощи т. н. квенчинга; на практике это представляет рециркуляцию части предварительно охлажденного вакуумного остатка назад в низ колонны.

Расход отбираемых продуктов определен на основании общего материального и теплового баланса, с учетом требуемого качества. Изменение расходов отдельных потоков вызывает последующие изменения внутренних потоков в части колонны под этим отбором и влияет на температуру отбора продукта и качества данного продукта, как и всех продуктов, отбираемых ниже этого отбора.

1.6 Обоснование выбора технологической схемы

Отметим, что для объективного анализа и сравнения схем перегонки мазута необходимо проводить комплексную их оценку по эксплуатационным, капитальным затратам и технологической гибкости – возможности надежной работы установки при изменениях расхода и состава мазута для получения различного ассортимента нефтепродуктов.

Выбираем схему однократного испарения мазута, т.к. она энергетически более выгодна: сравнение ее с другими схемами показывает, что она обеспечивает самые низкие энергетические затраты, меньшую металлоемкость аппаратуры и требует минимальной температуры нагрева мазута для обеспечения заданной доли отгона. Поскольку в процессе ректификации происходит многократное испарение более летучих и конденсация менее летучих веществ, проведение ее в условиях вакуума позволяет снизить температуру процесса и делает возможным разделение труднолетучих или термолабильных смесей при более низких температурах. Для создания вакуума будем использовать трехступеньчатую систему пароэжекторов. Это позволит получить фракции ВДТ, избежав нагрева сырья в печи выше температуры 400 °С, и предотвратив его термическое разложение.

Кроме этого, в нижнюю часть вакуумной колонны подводим водяной пар, который снизит парциальное давление паров углеводородов ниже соответствующего температуре процесса давления их насыщения, что приведет к дополнительному выпариванию из гудрона паров летучих веществ.

Для дистилляции мазута будем использовать вакуумную колонну, в которой все массообменные секции, расположенные над зоной питания, оборудованы пакетами структурной регулярной насадки GLITSCH GEMPAK.

2 Технологическая часть

|

Изм. |

|

Лист |

|

№ докум. |

|

Подпись |

|

Дата |

|

Лист |

|

1 |

|

КП 02.00. ПЗ

|

|

Разраб. |

|

Мухаммедов

|

|

Провер. |

|

Юсевич |

|

Консул. |

|

Юсевич к |

|

Н. Контр. |

|

Юсевич

|

|

Утверд. |

|

Прокопчук |

|

Технологическая часть |

|

Лит. |

|

Листов |

|

8 |

|

БГТУ 3120617, 2015

|

2.1 Характеристика сырья и производимой продукции

Технические характеристики исходного сырья, материалов, реагентов, полупродуктов и производимой продукции представлены в таблицах 2.1 и 2.2 соответственно.

Таблица 2.1˗ Характеристика исходного сырья

|

Наименование сырья, материалов, полупродуктов |

Нормативный документ |

Наименование показателей, обязательных для проверки |

Технические показатели с допустимыми отклонениями |

|

Мазут |

ГОСТ 4333-87 ГОСТ 3900-85 ГОСТ 2177-99 ГОСТ 6356-75 |

1. Плотность при 20°С, г/см3 2. Температура вспышки, определяемая в открытом тигле, °С, не ниже 3. Фракционный состав: температура начала кипения ,°С, не ниже температура выкипания 5%, °С, не ниже температура выкипания 10%, °С не ниже |

0,900-0,955

165

280

346

371 |

|

Воздух КИП ( 1 класс) ГОСТ 17433-80

|

ГОСТ 24484-80 |

Содержание посторонних примесей: 1. Твердые частицы, мг/м3, не более 2. Вода (в жидком состоянии), мг/м3, не более 3. Масла (в жидком состоянии), мг/м3, не более 4. Размер твердой частицы, мкм, не более 5. Температура точки росы, 0С |

1 не допускается

не допускается

5

ниже минимальной рабочей температуры не менее чем на100С, но не выше -100С |

|

Инертный газ ГОСТ 9293-74 |

ГОСТ 13320-81 |

1. Содержание азота, % об.не менее 2. Содержание СО и О2 в газе, % объемн. не более |

98,5

0,9 |

Таблица 2.2 ˗ Характеристика производимой продукции

|

Наименование сырья, материалов, полупродуктов |

Нормативный документ |

Наименование показателей, обязательных для проверки |

Технические показатели с допустимыми отклонениями |

|

1 |

2 |

3 |

4 |

|

Компонент дизтоплива |

ГОСТ 2177-99 |

Фракционный состав: температура выкипания 50%, °С, не выше температура выкипания 95%, °С, не выше |

340

380 |

|

Вакуумный дистиллят ВД-1 |

ГОСТ 2177-99 ГОСТ 33-2000 ГОСТ 4333-87 ГОСТ 20284-74 |

1. Вязкость кинематическая при 100°С, мм2/с (сСт) не менее 2. Цвет, единиц ЦНТ, не более 3. Температура вспышки, определяемая в открытом тигле, °С, не ниже 4. Фракционный состав: температура выкипания 5%, °С, не ниже температура выкипания 95%, °С, не выше |

3,5 2,0

195

360

420 |

|

Вакуумный дистиллят ВД-2 |

ГОСТ 2177-99 ГОСТ 33-2000 ГОСТ 4333-87 ГОСТ 20284-74 |

1. Вязкость кинематическая при 100°С, мм2/с (сСт) не менее 2. Цвет, единиц ЦНТ, не более 3. Температура вспышки, определяемая в открытом тигле, °С, не ниже 4. Фракционный состав: температура выкипания 5%, °С, не ниже температура выкипания 95%, °С, не выше

|

5,5 3,0

220

390

470 |

|

Вакуумный дистиллят ВД-3 |

ГОСТ 2177-99 ГОСТ 33-2000 ГОСТ 20284-74 ГОСТ 19932-99 ГОСТ 4333-87

|

1. Вязкость кинематическая при 100°С, мм2/с (сСт) не менее 2. Цвет, единиц ЦНТ, не более 3. Температура вспышки, определяемая в открытом тигле, °С, не ниже 4. Фракционный состав: температура выкипания 5%, °С, не ниже температура выкипания 95%, °С, не выше 5 Коксуемость, % не более |

10 4,5

240

430

510 1,0 |

|

Продолжение таблицы 2.2 |

|||

|

1 |

2 |

3 |

4 |

|

Вакуумный дистиллят ВД-4 |

ГОСТ 2177-99 ГОСТ 33-2000 ГОСТ 20284-74 ГОСТ 19932-99 ГОСТ 4333-87

|

1. Вязкость кинематическая при 100°С, мм2/с (сСт) не менее 2. Цвет, единиц ЦНТ, не более 3. Температура вспышки, определяемая в открытом тигле, °С, не ниже 4. Фракционный состав: температура выкипания 5%, °С, не ниже температура выкипания 95%, °С, не выше 5. Коксуемость, % не более |

17,0 6,5

270

470

560 1,3 |

|

Верхний гудрон |

ГОСТ 4333-87 ГОСТ 11503-74 |

1. Температура вспышки, определяемая в открытом тигле, °С, не ниже 2. Вязкость условная при 80°С, не менее |

270

5 |

|

Гудрон |

ГОСТ 11503-74 |

Вязкость условная при 80°С, не менее |

25 |

2.2 Описание технологической схемы

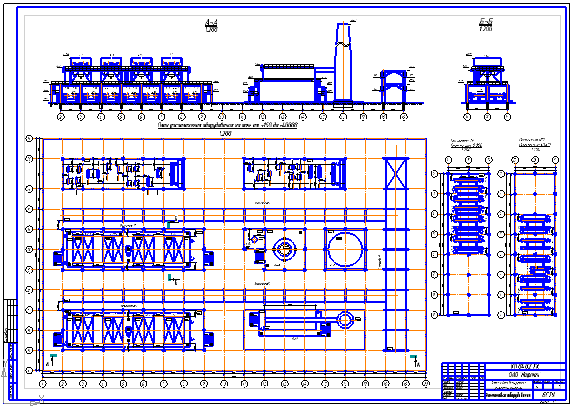

На рисунке 2.1 представлена принципиальная технологическая схема вакуумной перегонки мазута.

2.2.1 Резервуарный парк и емкость Е‑1 (сброса с ППК).

Сырье установки - мазут с установок первичной переработки нефти поступает в сырьевой резервуар Е‑1.Сырье из резервуара Е‑1 подается на прием насоса Н‑1.

2.2.2 Блок подогрева сырья

Из резервуара Е‑1 сырье подается в межтрубное пространство теплообменников Т‑1,Т‑2, где нагревается компонентом дизельного топлива. После Т‑2 сырье подается последовательно в межтрубное пространство теплообменников Т‑3, Т‑4, где соответственно нагревается фракциями ВД‑1 и ВД‑2. Из Т‑4 сырье подается в межтрубное пространство теплообменника Т‑5, где нагревается средним циркуляционным орошением колонны К‑01, далее в трубное пространство теплообменников Т‑6 и Т‑7, где нагревается гудроном. Затем сырье подается в межтрубное пространство теплообменников Т‑8 и Т‑8, где нагревается средним циркуляционным орошением. После Т‑8 сырье подается в трубное пространство

Рисунок 2.1 – Принципиальная технологическая схема вакуумной перегонки мазута

теплообменников Т‑9 и Т‑9 где нагревается вакуумным остатком и в межтрубное пространство теплообменника Т‑10, где нагревается средним циркуляционным орошением. После Т‑10 сырье подается в межтрубное пространство теплообменника Т‑11, где нагревается нижним циркуляционным орошением, далее в трубное пространство теплообменника Т‑12, где нагревается вакуумным остатком и в межтрубное пространство теплообменника Т‑13, где нагревается нижним циркуляционным орошением.

После Т‑13сырье разделяется на два потока:

- первый поток проходит через межтрубное пространство теплообменника Т‑15, где нагревается фракцией ВД‑4;

- второй поток проходит через межтрубное пространство теплообменника Т‑14, где нагревается дистиллятом ВД‑3 и межтрубное пространство теплообменника Т‑16, где нагревается верхним гудроном. После Т‑15 и Т‑16 потоки смешиваются и подаются в трубное пространство теплообменника Т‑17, где нагревается гудроном, откуда поступает в межтрубное пространство теплообменников Т‑18 и Т‑19, где нагревается нижним циркуляционным орошением и гудроном. Сырье после Т‑19 подается в печь П‑01, где подогревается и подается в вакуумную колонну К‑01

2.2.3 Печь П‑01

Трубчатая печь состоит из двух камер П‑01. Каждая из камер состоит из секций конвекции и радиации. Через каждую камеру проходят четыре параллельно соединенных потока, предназначенных для подогрева сырья, которое проходит через конвекционную, а затем радиантную секции. На выходе из печи отдельные потоки сырья объединяются в трансферный трубопровод и поступают в эвапорационную зону вакуумной колонны. На входе в змеевики печи подается водяной пар для турбулизации потоков сырья и предотвращения коксообразования. В конвекции каждой камеры размещен змеевик (пароперегреватель), предназначенный для перегрева пара низкого давления из Д‑02. Перегретый водяной пар подается в колонны К‑01, К‑1…4.

Каждая камера оснащена шестью комбинированными горелками для сжигания жидкого топлива и топливного газа. Каждая из горелок оснащена пилотной горелкой. Управление процессом горения обеспечивается управляющей системой, самостоятельной для каждой камеры.

2.2.4 Вакуумные колонны К‑01 и К‑1,2,3,4

В вакуумной колонне К‑01 установлены восемь пакетов структурной регулярной насадки GLITSCH GEMPAK. При нормальной работе колонны существующая насадка имеет низкое гидравлическое сопротивление и пары беспрепятственно проходят вверх колонны, однако при заполнении пакета жидкостью сопротивление резко возрастает, что приводит к разрушению насадки.

Недопустимо попадание в колонну парового конденсата, т.к. это приводит к резкому его вскипанию, увеличению его объема в 2000 раз и разрушению тарелок и насадки.

Недопустима работа пакета насадки без орошения при температуре > 300 °С и попадание в колонну воды и легкокипящих компонентов с сырьем, что также ведет к разрушению тарелок и насадки. В нижней части колонны установлено пять тарелок клапанного типа. Вакуумную колонну К‑01 дополняет боковая отпарная колонна К‑03/1…4 , в составе которой четыре самостоятельные отпарные секции. Из печи F‑01/1,2 нагретое сырье подается в эвапорационную зону колонны К‑01. Температура паро-жидкостной смеси составляет до 384 °C при давлении до 97 кПа.

Жидкость из зоны ввода сырья перетекает через пять отпарных тарелок в нижнюю секцию вакуумной колонны.

С целью снижения содержания летучих компонентов в гудроне, в колонну под нижнюю тарелку подается перегретый пар.

С низа колонны К‑01 вакуумный остаток (гудрон) поступает на прием насосов Н‑08 и откачивается последовательно через теплообменники по схеме:

Н‑8→ трубное пространство Т‑19→ межтрубное пространство Т‑17 → межтрубное пространство Т‑12→ межтрубное пространство Т‑9→ межтрубное пространство Т‑7→ межтрубное пространство Е‑6→ межтрубное пространство парогенераторов Т‑25 → межтрубное пространство Т‑26 → межтрубное пространство Т‑27 → межтрубное пространство Т‑38, где охлаждается водой и с температурой не более 130 °С выводится с установки или в коллектор некондиции.

Над зоной ввода сырья расположена глухая тарелка. Из боковых карманов глухой тарелки верхний гудрон по двум сливным трубам стекает в низ К‑01. Избыток этого продукта откачивается насосом Н‑7 по схеме:

Н‑7→ трубное пространство Т‑16 → межтрубное пространство парогенератора Е‑24 → межтрубное пространство Т‑37 и с температурой не более 120 °С выводится с установки.

Колонна К‑01, пакет № 8. Над полуглухой тарелкой расположен пакет № 8. Насадка пакета № 8 предотвращает унос капель жидкости из зоны ввода сырья в зону вывода ВД‑4 и определяет качество вакуумного дистиллята ВД‑4.

Для обеспечения нормальной работы насадки пакета № 8 на нее постоянно подается горячее орошение по схеме:

К‑4 → Н‑6→ Ф‑04/1,2 → над пакетом № 8 в К‑01.

Расход горячего орошения должен быть не менее 30000 кг/ч. При снижении расхода орошения происходит закоксовывание насадки и выход ее из строя.

При необходимости имеется возможность подачи на 8‑й пакет вакуумного дистиллята ВД‑3 от насоса Н‑5. Над пакетом № 8 расположена полуглухая тарелка, с которой выводится ВД‑4 в колонну К‑4. В колонну К‑4 подается перегретый пар. Отпаренные легкие фракции возвращаются из отпарной колонны обратно в вакуумную колонну К‑01 ниже пакета № 7. Отпаренный ВД‑4 c низа К‑ 4 поступает на прием насосов Н‑6 и с температурой не более 100 °С выводится с установки.

Колонна К‑01, пакет № 7 и пакет № 6. Насадка пакета № 7 и № 6 определяет качество вакуумных дистиллятов ВД‑3 и ВД‑4. Орошение пакета насадки №‑7 осуществляется через желобчатый распределитель самотеком. С полуглухой тарелки, расположенной под пакетом № 6 выводится ВД‑3 в колонну К‑3 и отбирается нижнее циркуляционное орошение.

Нижнее циркуляционное орошение отбирает избыточное тепло с пакета № 6. C сборной тарелки нижнее циркуляционное орошение отбирается насосом Н‑10.

В колонну К‑3 подается перегретый пар. Отпаренные легкие фракции возвращаются из отпарной колонны обратно в вакуумную колонну К‑01 пакет № 7.Отпаренный ВД‑3 с низа К‑3 поступает на прием насосов Н‑5.

Колонна К‑01, пакет № 5 и пакет № 4. Насадка пакета № 5 и № 4 определяет качество вакуумных дистиллятов ВД‑2 и ВД‑3. Орошение пакета насадки № 5 осуществляется через желобчатый распределитель самотеком. С сборной тарелки, расположенной под пакетом № 4 выводится ВД‑2 в колонну К‑2. ВД‑2 с сборной тарелки выводится в отпарную колонну К‑2. В колонну К‑2 подается перегретый пар. Отпаренные легкие фракции возвращаются из отпарной колонны обратно в вакуумную колонну К‑01 под 5‑й пакет. Отпаренный ВД‑2 c низа К‑2 поступает на прием насосов Н‑4.

Колонна К‑01, пакет № 3 и пакет № 4. Насадка пакета № 3 и № 4 определяет качество вакуумных дистиллятов ВД‑1 и ВД‑2. С сборной тарелки, расположенной под пакетом № 3 выводится вакуумный дистиллят ВД‑1 в колонну К‑1 и отбирается среднее циркуляционное орошение. Среднее циркуляционное орошение отбирает избыточное тепло с пакета № 3.

C сборной тарелки СЦО отбирается насосом Н‑9. ВД‑1 с сборной тарелки выводится в отпарную колонну К‑1. В колонну К‑1 подается перегретый пар. Отпаренные легкие фракции возвращаются из отпарной колонны обратно в вакуумную колонну К‑01 под пакет № 4. Отпаренный ВД‑1 с низа К‑1 поступает на прием насосов Н‑3.

Колонна К‑01, пакет № 1 и пакет № 2. Насадка пакета № 1 и № 2 определяет качество компонента дизельного топлива и погона ВД‑1.

С глухой тарелки, расположенной под пакетом № 1 выводятся следующие три потока:

- верхнее горячее орошение;

- верхнее циркуляционное орошение;

- компонент дизельного топлива.

Схема циркуляции горячего орошения: К‑01 → насос Н‑2→ К‑01 (на 2 пакет)

На 1‑й пакет насадки подается верхнее циркуляционное орошение.

Компонент дизельного топлива отводится по схеме:

К‑01 → насос Н‑02→ трубное пространство Т‑2→ трубное пространство Т‑1→ А‑1…4 и с температурой не более 60 ˚С выводится с установки. С верха К-01 отводятся пары:

- водяного пара;

- газов разложения;

2.2.5 Вакуумсоздающая аппаратура (ВСА)

Пары с верха вакуумной колонны К‑01 поступают в межтрубное пространство конденсатора Е‑40. Не сконденсировавшиеся пары отсасываются паровым эжектором Э‑01 и поступают в межтрубное пространство промежуточного конденсатора Е‑41.

Газы разложения из Е‑41 откачиваются водокольцевым насосом Н‑15, поступают в делительную емкость Д‑08. Из Д‑08 газы разложения через Д‑09 и Д‑07 подаются на сжигание в печь. Во время пуска установки или в исключительных случаях (блокировка работы печи), газы разложения могут сбрасываться в атмосферу через воздушник у дымовой трубы. Гидрозатвор предназначен для защиты против подсоса воздуха в вакуумную систему. В гидрозатворе Д‑09 поддерживается постоянный уровень воды. Оборотная вода I системы с небольшим расходом постоянно подается в гидрозатвор. Работа вакуумных насосов обеспечивается постоянной циркуляцией затворной жидкости (вода), которая циркулирует насосом.

Затворная жидкость в Д‑08 периодически подпитывается водой I системы через фильтр Ф‑6/1,2. Для исключения кавитации насосов часть газов разложения из Д‑08 поступает на прием Н‑15. Из Д‑08 газы разложения возможно подавать на всас эжекторов Э‑01/1,2 для поддержания необходимой глубины вакуума в верху К‑01.Сконденсировавшиеся продукты (паровой конденсат, вакуумный газойль), из Е‑40, Е‑40А, Е‑41, Е‑41А и гидрозатвора поступают в барометрическую емкость, где происходит разделение легкого компонента дизельного топлива от воды за счет разности удельных весов. Загрязненный конденсат откачивается с установки на очистные сооружения совместно со стоками ЭЛОУ установок АВТ‑2,6. Легкий компонент дизильного топлива откачивается с установки на установки гидроочистки совместно с вакуумным газойлем установки АВТ‑2.

3 Расчет материального и теплового балансов

3.1 Расчет материального баланса

Цель расчета материального баланса – определение расходных коэффициентов сырья, вспомогательных материалов, полупродуктов установки вакуумной разгонки мазута.

На рисунке 3.1. представлена схема материальных потоков установки вакуумной разгонки мазута.

G1 – мазут, кг/ч; G2 – пар высокого давления, кг/ч; G3 – смесь мазута и пара, кг/ч;G4 – пар низкого давления, кг/ч;G5 – гудрон, кг/ч; G6 – затемненный продукт, кг/ч; G7 – ВД-4, кг/ч; G8 – ВД-4 с установки, кг/ч; G9 – ВД-4 на промывку 8-го пакета, кг/ч; G10 – пар низкого давления, кг/ч; G11 – ВД-3, кг/ч; G12 – пар низкого давления, кг/ч; G13 – ВД-2, кг/ч; G14 – пар низкого давления, кг/ч; G15 – ВД-1, кг/ч; G16 – пар низкого давления, кг/ч; G17 – компонент дизтоплива, кг/ч; G18 – газы разложения, кг/ч; G19 – пар, кг/ч

Рисунок 3.1 – Схема материальных потоков установки

Исходные данные для расчета материального баланса :

- Производительность установки по сырью – 2,1×109 кг/год;

- На турбулизацию подается 1,59% пара высокого давления по отношению к мазуту;

- В низ К-1 подается 1,53% пара низкого давления по отношению к мазуту;

- В отпарные секции № 1, 2, 3, 4 отпарной колонны подается 1,77%, 0,84%, 2,05%, 1,42% пара низкого давления соответственно, по отношению к отпаренным фракциям;

- На промывку 8-го пакета подается 37,85% полученного ВД-4;

- В результате термической деструкции углеводородов образуется 0,03% газов разложения по отношению к мазуту.

- Потенциальное содержание фракций в сырье следующее: ДТ – 9,17%, ВД-1 – 14,76%, ВД-2 – 10,89%, ВД-3 – 8,39%, ВД4 – 12,68%, гудрон – 44,09%.

- По формуле (3.1) определяем часовую производительность установки:

Пч=Пг/Тэф., (3.1)

где Пч – часовая производительность установки, кг/ч;

Пг – годовая производительность установки, кг/год;

Тэф. – эффективный фонд рабочего времени оборудования, дней.

кг/ч

G1=Пч= кг/ч

- Исходя из схемы материальных потоков установки находим расходы потоков:

кг/ч,

, (3.2)

кг/ч,

кг/ч,

кг/ч,

, (3.3)

кг/ч,

, (3.4)

кг/ч,

кг/ч,

кг/ч,

G6=G9=кг/ч,

, (3.5)

кг/ч,

кг/ч,

, (3.6)

кг/ч,

, (3.7)

кг/ч,

, (3.8)

кг/ч,

, (3.9)

кг/ч,

кг/ч,

кг/ч,

, (3.10)

кг/ч,

, (3.11)

кг/ч,

кг/ч,

кг/ч,

, (3.12)

кг/ч,

, (3.13)

кг/ч,

кг/ч,

кг/ч,

, (3.14)

кг/ч,

, (3.15)

кг/ч,

кг/ч,

кг/ч,

(3.16)

В таблице 3.1. представлены расходные коэффициенты.

Результаты расчета материального баланса представлены в таблице 3.2

|

Таблица 3.1 – Расходные коэффициенты |

|

|

Наименование вещества |

Расходный коэффициент |

|

Компонент дизтоплива |

G1/G17=243056/22288,2=10,91 |

|

ВД-1 |

G1/G15=243056/35875,1=6,78 |

|

ВД-2 |

G1/G13=243056/26468,8=9,18 |

|

ВД-3 |

G1/G11=243056/20392,4=11,92 |

|

ВД-4 |

G1/G8=243056/19154,3=12,69 |

|

Гудрон |

G1/G5=243056/107163,4=2,27 |

Таблица 3.2 – Результаты расчета материального баланса

|

Приход |

кг/ч |

% масс. |

Расход |

кг/ч |

% масс. |

|

Мазут |

243056 |

96,32 |

Гудрон |

107163,4 |

42,46 |

|

Пар высокого давления |

3864,6 |

1,53 |

Затемненный продукт |

11665,2 |

4,62 |

|

Пар низкого давления |

5431,7 |

2,15 |

ВД-4 |

19154,3 |

7,59 |

|

|

|

|

ВД-3 |

20392,4 |

8,08 |

|

|

|

|

ВД-2 |

26468,8 |

10,49 |

|

|

|

|

ВД-1 |

35875,1 |

14,22 |

|

|

|

|

Компонент дизтоплива |

22288,2 |

8,83 |

|

|

|

|

Газы разложения |

72,9 |

0,03 |

|

|

|

|

Пар |

9296,3 |

3,68 |

|

Итого |

252352,3 |

100 |

Итого |

252376,6 |

100 |

3.2. Расчет теплового баланса колонны

Цель расчета теплового баланса – определение тепловых нагрузок вакуумной ректификационной колонны для поддержания оптимального теплового режима колонне.

На рисунке 3.2 представлена схема тепловых потоков колонны вакуумной дистилляции мазута.

Gдт – расход ДТ, кг/с; Gвд1 – расход ВД-1, кг/с; Gвд2 – расход ВД-2, кг/с; Gвд3 – расход ВД-3, кг/с; Gвд4 – расход ВД-4, кг/с; Gпар на турб. – расход водяного пара на турбулизацию, кг/с; Gвд4 на пром. – расход ВД-4 на промывку 8-го пакета, кг/с; Gвд4 с пром. – расход ВД-4 уходящего с промывки 8-го пакета, кг/с; Gпар – расход суммы водяных паров паров, уходящих с данной секции колонны, кг/с; Gпар низ – расход суммы водяных паров, поступающих с ниже расположенных секций колонны, кг/с; Gпар-1 – расход водяного пара, поступающего из отпарной секции №1 отпарной колонны, кг/с; Gпар-2 – расход водяного пара, поступающего из отпарной секции №2 отпарной колонны, кг/с; Gпар-3 – расход водяного пара, поступающего из отпарной секции №3 отпарной колонны, кг/с; Gпар-4 – расход водяного пара, поступающего из отпарной секции №4 отпарной колонны, кг/с; G1 – мазут, кг/с; G18 – газы разложения, кг/ч; G19 – пар, кг/с; G2 – пар высокого давления, кг/с, G5 – гудрон, кг/ч

Рисунок 3.2 – Схема тепловых потоков колонны вакуумной дистилляции мазута

Условные обозначения, принятые при расчете:

Нп – энтальпия паров, кДж/кг;

Нж – энтальпия жидкости, кДж/кг;

Qост. – остаточное тепло, переходящее на вышерасположенную секцию, кВт;

Qизб. – избыточное тепло секции, кВт.

Исходные данные для расчета теплового баланса :

- Температура сырья на входе в колонну 377ºС;

- Температура водяного пара, вводимого в колонну 299ºС;

- ВД-4 поступает на промывку 8-го пакета и отводится с температурами 341ºС и 367ºС соответственно;

- Температура отводимого с 7-го пакета ВД-4 346ºС;

- Температура отводимого с 6-5-го пакетов ВД-3 320ºС;

- Температура отводимого с 4-го пакета ВД-2 290ºС;

- Температура отводимого с 3-го пакета ВД-1 260ºС;

- Температура отводимого с 2-1-го пакетов ДТ 149ºС;

- Температура отводимого с верха колонны водяного пара 76,5ºС;

Рассчитаем приход тепла в эвапорационную зону колонны:

, (3.17)

Далее необходимо найти температуру нефтяных паров на выходе с 8-го пакета. Для этого составим тепловой баланс 8-ой секции. Для расчета зададимся температурой выходящего пара с 8-ой секции – tпара = 370ºС.

, (3.18)

, (3.19)

кДж/кг

По табл.[20] находим соответствующую этой энтальпии температуру:

Т = 643К (370ºС).

Составим тепловой баланс для 7-ой секции:

(3.20)

Остаточное тепло с 7-го пакета поступает на 6-й и 5-й пакеты.

Составим тепловой баланс для 6-й - 5-й секций с учетом приходящего остаточного тепла с 7-го пакета:

(3.21)

Избыток теплоты необходимо снять орошением. Принимаем нижнее циркуляционное орошение ВД-3 с температурой входа 229,4 ºС и температурой выхода 320ºС. Для улучшения качества ректификации примем на основе практических данных, что орошением снимается 50,7% избыточного тепла.

, (3.22)

кВт

, (3.23)

кг/с

Qост. 6-5п = 15691 - 7955=7736 кВт

Далее составим тепловой баланс 4-й секции с учетом приходящего остаточного тепла с 6-го - 5-го пакета:

, (3.24)

Составим тепловой баланс 3-й секции с учетом приходящего остаточного тепла с 4-го пакета:

, (3.25)

Избыток теплоты необходимо снять орошением. Принимаем среднее циркуляционное орошение ВД-1 с температурой входа 181,6ºС и температурой выхода 260ºС. Для улучшения качества ректификации примем на основе практических данных, что орошением снимается 38,75% избыточного тепла.

кВт

, (3.26)

кг/с

кВт

Составим тепловой баланс 2-й - 1-й секции с учетом приходящего остаточного тепла с 3-го пакета:

, (3.27)

Избыток теплоты необходимо снять орошением. Принимаем верхнее циркуляционное орошение ДТ с температурой входа 76,1ºС и температурой выхода 149ºС.

, (3.28)

кг/с

|

Изм. |

|

Лист |

|

№ докум. |

|

Подпись |

|

Дата |

|

Лист |

|

1 |

|

БГТУ 04. 00. КП |

|

Разраб. |

|

Мухаммедов

|

|

Пров. |

|

Юсевич |

|

Консульт.

|

|

Юсевич |

|

Н. контр. |

|

Юсевич

|

|

Утв. |

|

Прокопчук |

|

Расчет основного и вспомогательного оборудования |

|

Лит. |

|

Листов |

|

|

|

БГТУ 3120617,2015 |

4 Выбор и расчет основного и вспомогательного технологического оборудования

4.1 Расчет основного аппарата

Расчет колонны вакуумной разгонки мазута сводится к определению ее основных геометрических размеров - диаметра и высоты. Оба параметра в значительной мере определяются гидродинамическим режимом работы колонны. Диаметр колонны определяют в зависимости от максимального расхода паров и их допустимой скорости в свободном сечении колонны. Предварительно вычисляют объем паров (V, м3/ч) проходящих в 1 час через сечение колонны в нескольких ее местах, т.к. нагрузка колонны по парам по высоте различна (стр. 54 [18]).

(4.1)

Т – температура системы, К; Р – давление в системе, МПа; Gi – расход компонента, кг/ч; Мi – молекулярная масса компонента.

1) Рассчитаем объем паров в нижней части колонны:

Объем водяных паров – м3/c

м3/c

2) Рассчитаем объем паров в средней части колонны:

м3/с

3) Объем паров в верхней части колонны будет равен:

м3/с

Допустимая линейная скорость паров (wп, м/с) рассчитывается по следующему уравнению [18]:

(4.2)

где wунос – скорость паров, при которой происходит унос жидкости, м/с;

(4.3)

где rж и rп – плотность жидкой и паровой фаз, кг/ м3;

k – коэффициент зависящий от свободного объема насадки и проходного сечения, варьируется в пределах от 0,015 до 0,06

Т.к. насадка GEMPAK имеет хорошие характеристики, а именно долю свободного объема насадки (e) равную 0,94, удельную поверхность (f) равную 850 м2/ м3, то примем k равный 0,0565.

Тогда линейная скорость паров в среднем сечении (3-8 пакеты насадки):

rж = 793 кг/ м3;

rп = 0,1195 кг/ м3;

Линейная скорость паров в верху колонны (1-й, 2-й пакеты насадки ):

rж = 733,6 кг/ м3;

rп = 0,009 кг/ м3;

м/с