Кафедра машин и аппаратов химических и пищевых производств

РАСЧЁТНО-ГРАФИЧЕСКОЕ ЗАДАНИЕ

по дисциплине

Системы автоматизированного проектирования

«Технологическая схема производства кормов с разработкой конструкции универсального измельчителя»

Содержание

1 Состояние вопроса……………………………………………………...3

1.1 Конструкции дробилок Российского и зарубежного

производства………………………………………………………………3

1.1.2 Конструкции дробилок Российского производства……………...3

1.1.3 Устройство и принцип работы дробилок, выпускаемых зарубежными фирмами…………………………………………………………...8

1.2 Конструкции молотков……………………………………………...13

1.3 Ситовая обечайка……………………………………………………17

1.4 Дека и зазор…………………………………………………………..18

1.5 Выводы по состоянию вопроса……………………………………..18

2 Технологическая часть………………………………………………...19

2.1 Технологическая схема линии отделения пленок с установленной в ней разработанной конструкцией молотковой дробилки…………………….19

2.2 Устройство и принцип работы разработанной конструкции

молотковой дробилки…………………………………………………..21

2.3 Расчет конструкции молотковой дробилки………………………..21

2.3.1 Определение теоретической производительности и потребной мощности…………………………………………………………………………21

2.3.2 Расчет размеров молотка и элементов ротора…………………...23

2.3.3 Расчет оси подвеса молотков……………………………………..24

2.3.4 Расчет на прочность молотка дробилки………………………….27

2.3.5 Расчет оси под втулки и шайбы…………………………………..29

2.3.6 Расчет диска дробилки…………………………………………….31

2.3.7 Определение нагрузки действующей на вал ротора…………….34

2.3.8 Расчет вала дробилки на прочность……………………………...38

2.3.9 Расчет вала дробилки на виброустойчивость…………………...44

2.3.10 Расчет подшипников по динамической грузоподъемности…..46

Вывод……………………………………………………………………..48

Список использованных источников…………………………………..49

1Состояние вопроса

1 Классификация дробилок по принципу действия и конструкции

По принципу действия и конструкции различают дробилки следующих видов /1/:

щековые в которых материал дробится раздавливанием, раскалыванием и частичным истиранием в пространстве между двумя щеками при их периодическом сближении;

конусные в которых материал дробится раздавливанием, изломом, частичным истиранием между двумя коническими поверхностями, одна из которых движется эксентрично по отношению к другой, осуществляя тем самым непрерывное дробление материала;

валковые в которых материал раздавливается между двумя валками, вращающимися один навстречу другому, или валками и неподвижной поверхностью; нередко валки вращаются с разной частотой, и тогда раздавливание материала сочетается с его истиранием;

ударного действия, которые, в свою очередь, разделяются на молотковые и роторные. В молотковых дробилках материал измельчается в основном ударом по нему шарнирно подвешенных молотков, а также и стиранием. В роторных дробилках дробление достигается в результате удара по материалу жестко прикрепленных к ротору бил, удара кусков материала об отражательные плиты и соударения кусков.

В машинах, так называемых дезинтеграторах, два цилиндра, образующие которых представляют собой стержни, жесткая закреплены в основании. Цилиндры (корзины) вращаются в разные стороны, измельчая попавший в сферу их вращения материал. Дезинтегратор отнесен и к дробилкам и к мельницам, так как готовый продукт обычно имеет крупность около 5 мм и менее.

1.1 Конструкции дробилок Российского и зарубежного производства

В нашей стране в настоящее время используют молотковые дробилки А1-ДМ2Р55, А1-ДМ2Р-75, А1-ДМР, А1-ДПП, А1-ДДР, реже – ДДМ, ДМ, ДМ-440У и другие, из зарубежных – 50/63В (Германия).

По способу подачи продукта в камеру измельчения, например, с радиальной подачей продукта из отечественных конструкций - дробилка А1ДМР, которая выпускается трех модификаций: А1-ДМР-6, А1-ДМР-12, А1ДМР-20.

1.1.2 Конструкции дробилок Российского производства

Молотковая дробилка ДДМ. Сконструирована во ВНИЭКИ продмаш, она предназначена для измельчения различных зерновых компонентов комбикормов. Дробилка в соответствии с рисунком 1.5 состоит из следующих основных узлов и деталей: литой чугунной разборной станины, скомпонованной из основания дробилки 12, передней 8 и задней 17 откидных

крышек и двух боковин 20; молоткового ротора Ø0,98 м, вращающегося с окружной скоростью 76 м/с. Вал 15 ротора установлен на двух самоустанавливающихся роликоподшипниках 26. На валу с определенным интервалом установлены диски 13, несущие оси 10 со свободно подвешенными на них пластинчатыми молотками 9 толщиной 2мм, шириной 50мм и длиной 165мм. Молотки изготовлены из стали 3ОХГС, термически обработанной. Всего 528 молотков:

двух регулируемых дек 6 и 18, ситовой обечайки, включающей нижнюю часть 11 и верхнюю боковую 7, двух механизмов 16 для крепления нижней части ситовой обечайки к кольцевым выступам внутри станины дробилки;

питающего устройства, в которое входит корпус 23, ковш 24, вибрационный лоток 5 с приводным механизмом 22 и заслонка 1. Заслонка приводится в движение от исполнительного механизма 25 через шестерню 3 на валу 2 и зубчатую рейку 4. Наклонный вибрационный лоток 5 приводится через эксцентрик в колебательное движение с частотой 800 колеб./мин и амплитудой 2 мм. Эксцентрик приводится во вращательное движение через клиноременную передачу от электродвигателя 29 мощностью 0,4 кВт;

главного электродвигателя 28 мощностью 55 кВт, соединенного с валом 15 ротора дробилки через центробежно-фрикционную муфту 27;

пневмозаборника 14;

системы средств автоматики, размещенной в отдельно устанавливаемом шкафу.

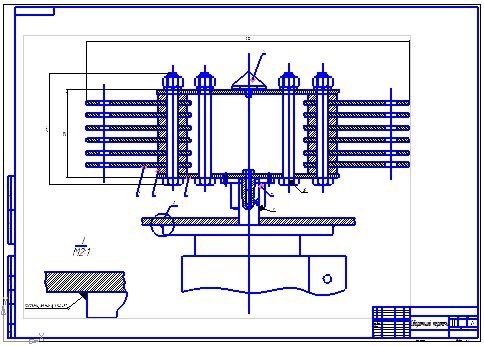

Рисунок 1.1 - Молотковая дробилка ДДМ

Процесс измельчения зерна происходит таким образом. Измельчаемое зерно, падая с вибрационного лотка 5 внутрь дробилки, попадает под действие молотков 9, которые ударом первично разрушают зерно и отбрасывают его частицы на рифленую деку 6, где опять происходит разрушение измельчаемого материала. Частицы, отразившись от деки 6, вновь попадают под действие молотков 9. Отскакивая от молотков, частицы ударяются о рифленую деку 18 и снова попадают под воздействие молотков 9, которые придают им вращательное движение относительно ситовой обечайки 11. При движении измельчаемого материала относительно ситовой обечайки частицы интенсивно истираются и просеиваются через отверстия обечайки.

Степень измельчения в дробилке регулируют главным образом подбором размеров отверстий сит. В дробилке ДДМ степень измельчения можно регулировать положением деки 6 при помощи двух винтов 21 и деки 18 при помощи винтов 19.

В дробилке предусмотрено: регулирование подачи измельчаемого продукта в зависимости от загрузки главного электродвигателя; пуск-остановка дробилки в зависимости от наличия или отсутствия продукта в бункере над дробилкой; остановка дробилки при закупорке пневмо-приемника или перегрузке по какой - либо причине главного электродвигателя; включение питающего устройства и постепенное открывание заслонки 1 после окончания разбега ротора дробилки.

Процесс измельчения в дробилке автоматически регулируют следующим образом. При накоплении достаточного количества продукта в бункере над дробилкой срабатывает установленный в нем сигнализатор уровня, который подает импульс в схему регулирования на пуск главного электродвигателя дробилки. В главном приводе дробилки установлена центробежно-фрикционная муфта, поэтому применяют асинхронный ко-роткозамкнутый электродвигатель с малым пусковым моментом. Эта муфта позволяет легко «набрать» скорость электродвигателю при малой нагрузке и затем по достижении определенной угловой скорости привести во вращательное движение ротор дробилки, у которого большой маховой момент. Частота вращения ротора постепенно нарастает до номинального значения, по достижении которых автоматически включается электродвигатель 29 и также автоматически, под действием исполнительного механизма 25, начинает подниматься заслонка 1, обеспечивая поступление продукта в дробилку.

Заслонка 1 открывается до тех пор, пока главный электродвигатель не будет загружен до заданного значения. Это автоматически регистрируется при помощи реле тока и напряжения, установленных в цепи питания электродвигателя, и передается в блок автоматического регулирования, который, в свою очередь, воздействует в нужную сторону на исполнительный механизм 25, т.е. на открывание или закрывание заслонки 1.

Как показывает опыт эксплуатации, при таком объеме автоматизации процесса управления дробилкой намного снижается удельный расход

энергии на измельчение / /.

Дробилка А1-ДДР. Дробилка (рисунок 1.2) установлена на станине, которая служит для установки и крепления к ней основных узлов. Основание корпуса устанавливается на станину и закрепляется на ней с помощью болтов. Внутри основания имеются направляющие, к которым с помощью зажимного ленточного механизма прижимается сито. Средняя

Рисунок 1.2 – Молотковая дробилка А1 – ДДР

часть корпуса дробилки закрепляется на основании, имеет перекидную заслонку для направления продукта в ту или другую сторону в зависимости от направления вращения ротора. Закрепление заслонки в крайних положениях производится винтом. Дробилка имеет по две крышки, которые крепятся к основанию на петлях, а к средней части корпуса откидными болтами. В обеих крышках на осях установлены деки, при этом в одной из крышек дека прижата к направляющим и занимает рабочее положение, а в другой – дека отведена в нерабочее положение и на направляющих установлено сито.

В верхней части каждой крышки имеется ловушка для улавливания инородных тел. Ловушка закрывается дверками.

Ротор является основным рабочим органом дробилки и представляет собой вал, на средней части которого набраны диски. Между дисками на осях шарнирно устанавливаются молотки по одному из вариантов.

Корпуса подшипников ротора установлены на станине. С помощью эластичной муфты ротор соединяется с валом двигателя. Питатель предназначен для равномерной и непрерывной подачи сырья в зону дробления при автоматическом или ручном регулировании загрузки дробилки.

Количество подаваемого в дробилку сырья регулируется поворотом заслонки в питателе. Поворот заслонки в питателе. Поворот заслонки осуществляется с помощью исполнительного механизма, устанавливаемого на питателе, при автоматическом регулировании загрузки дробилки или маховичком – при ручном регулировании загрузки дробилки / /.

Дробилка ДДК. (рисунок 1.3) Применяют для измельчения обогатительных смесей комбикормов, содержащих микроэлементы, антибиотики, витамины и другие сыпучие компоненты. В чугунном корпусе смонтированы ротор 10 с молотками и на одном валу с ним вентиляторное колесо 4; сменное сито 11 и неподвижная дека 5. Вентиляторное колесо вращается в камере 3 корпуса дробилки. Наличие торцевой крышки 9 в корпусе и консольное расположение ротора позволяют легко заменять молотки и сито при износе.

На корпусе расположен приемный бункер 8 с окном из органического стекла, а в бункере – задвижка для регулирования количества поступающего на измельчение продукта. Для очистки исходного продукта от металломагнитных примесей 8 латунной коробке 6 установлены постоянные магниты 7. В передней стенке корпуса предусмотрены щели 13 для добавочной подачи воздуха в дробилку. Величину этих щелей можно регулировать специальной планкой 12. Ротор дробилки приводится во вращение от электродвигателя через клиноременную передачу и шкив 2 в соответствии с рисунком 1.6 / /.

ОАО "Пролетарский завод" (Россия) более 10 лет выпускает молотковые реверсивные дробилки для измельчения различных видов зерна и другого сырья на комбикормовых предприятиях России.

Дробилки изготавливаются двух типов: А1-ДМ2Р-22 и А1-ДМР-12 производительностью: 1и 4 т/ч.

Раньше в зависимости от потребности АПК выпускали до 100 дробилок, в последние годы - до 10-15 дробилок в год.

Рисунок 1.3 –Дробилка – ДДК

1.1.3 Устройство и принцип работы дробилок, выпускаемых зарубежными фирмами

За рубежом разработкой и изготовлением занято свыше 30 фирм. Ведущими среди них являются: «Бюллер», «Пситип» (Швейцария), «Амандус Каль», «Бушкофф», «Баумгартен» (Германия», «Саймон- Баррси» и «Кристи Норрис» (Великобритания), «Дниза» и «Мулмикс» (Италия», «Стольц», «Промилл» (рисунок 1.4) и «Руссель» (Франция), «Спроут Волдрон», «Шитте» (США), «Хайд» (Австрия), «Президент» (Дания) и другие /6/.

В последнее время получили в России конструкции дробилок таких как: фирмы "Bag Budissa", "Skiold" (Дания); "Oltovanger" (Голландия); "C.T.S." (Италия); "Bauer" (Австрия) и др.

Значительное количество фирм Германии выпускают дробилки, для производства комбикормов, такие компании как: “Buschhoff”, "Munch", "Kuhn", "Stalltechnik", "Dameco", "DeSa", "ENGL", "Awila, "Amandus Kahl".

Фирма "Maschinenbau", представляющая интересы испанской компании "Clavijo", поставляет дробилки, специальная конструкция которых позволяет обходиться без аспирации, экономить значительное количество электроэнергии.

Различия модификаций дробилок заключается в длине ротора, величине просеивающей поверхности и мощности электродвигателя /6,11,13/.

Среди молотковых дробилок с радиальной подачей продукта наиболее эффективны дробилки фирмы «Бюллер-Миаг», «DMSE”, «Циналь», «DFZC”/6/.

Для регулирования загрузки этих дробилок используется вибрационный питатель с ручным или автоматическим управлением. В последующие годы некоторые зарубежные фирмы сконструировали дробилки, в которых предусмотрена замена сит без остановки электродвигателя, что сокращает простои дробилок. Дробилки такого типа выпускает французская фирма «Руссель» (модель Мильматик»). Французская фирма «Промил» выпускает дробилки модели Брайер с устройством для замены сит на ходу, кроме того, на дробилках установлены два электродвигателя (для обеспечения тонкого измельчения в работу включаются оба одновременно). Фирма «Хайтлинг» (Германия) создала новые конструкции дробилок ЕНМ 6 и ЕНМ 7, замена сит в некоторых также может производиться при вращающемся роторе, кроме того дробилки имеют возможность работать на двух скоростях. Предусмотрена замена сит без остановки ротора в дробилках модели Пион (Швейцария). Сита дробилок НМ65 и НМ95 (Нидерланды) состоят из двух элементов с дугами 300, а сито дробилки Н1300 – из трех поворотных элементов с отверстиями различных размеров для регулирования крупности измельчения компонентов. Такое сито, укрепленное на валу ротора, можно поворачивать во время работы дробилки вручную или при помощи электродвигателя. Возможно также автоматическая замена сит. Особенностью дробилок ГИМ (Нидерланды) является возможность установки сдвоенной размольной камеры, что позволяет применять одновременно сита с двумя отверстиями разных диаметров. Немецкая фирма «Бауэрмайстер» разработала дробилки с двумя питающими устройствами и камерой предварительного измельчения. Фирма «Кристи Норрис» выпускает молотковую дробилку В21/2, в которой эффект измельчения продуктов увеличивается за счет наклонных зубчатых пластинок, установленных в приемном отверстии. В дробилках BSA – 40, выпускаемых итальянской фирмой «Джиза», для улучшения измельчения на внутренних торцевых стенках рабочей зоны дробилки и дек имеются шипы размером 15, 20, 30 мм. На деке приварены в шахматном порядке 16 стержней длиной 180 мм и сечением 8 8 мм /6/.

В отличие от отечественных дробилок в молотковой дробилке Импакт фирмы «Саймон – Баррон» измельчение осуществляется в две стадии. С этой целью в рабочей камере установлен ротор, образующий две кольцевые камеры. В одной из них два молотка вращаются по меньшему радиусу и производят предварительное измельчение, а в другой следующие два молотка производят окончательное измельчение.

Фирмой «Кагава» (Япония) выпускаются дробилки для тонкого измельчения, у которых питающий патрубок смещен по отношению к оси.

Поступающие на измельчение компоненты при таком расположении питающего патрубка неравномерно располагаются по ширине рабочей зоны ротора молотковой дробилки, что снижает ее производительность. Для ликвидации такого явления на торце ротора располагаются по ширине рабочей зоны ротора молотковой дробилки, что снижает ее производительность. Для ликвидации такого явления на торце ротора располагают лопасти соосно с пакетами молотков. Лопасти выполнены в виде двухгранных клиньев, которые снабжены установленными на их гранях направляющими пластинами /6/.

В настоящее время получили распространение молотковые дробилки, выпускаемые фирмой “Ван - Аарсен“ (Нидерланды) /7/. Конструкция дробилок достаточно простая и в то же время в ней учтены все современные требования к оборудованию для кормопроизводства: высокий уровень автоматизации и возможность работать в оптимальных режимах; наличие магнитного сепаратора и его очистка в автоматическом режиме; простота обслуживания; быстрая замена сит вручную или автоматическом режиме; их герметизация и крепление с помощью пневмоцилиндра; долгий срок службы изделий; широкий диапазон изменения производительности за счет четырех типоразмеров конструкции; установка разной мощности и при необходимости двухскоростных электродвигателей. Все это позволяет подобрать нужную дробилку для любого комбикормового предприятия /7/.

Рассмотрим конструкцию дробилки марки 700–2D производимой фирмой “Ван - Аарсен“. Дробилка состоит из металлического корпуса, который условно можно разделить на верхнюю и нижнюю части, размольной камеры, деки, обладающей высокой износостойкостью, сита, которое свободно перемещается в специальных пазах вручную или герметически крепиться, и фиксируется пневматическими устройствами. Замена сит производится с остановкой или без остановки дробилки быстро и легко /7/.

Питатель барабанного типа с помощью оригинального электропневматического контроллера устанавливает оптимальную загрузку дробилки исходным сырьем, а датчик контролирует его наличие в приемном патрубке питателя.

Магнитный сепаратор с мощными постоянными магнитами удаляет попавшие в сырье металлические примеси.

Устройство ловушка новая разработка фирмы для выделения тяжелых частиц из потока сырья за счет изменения траектории движения более легких частиц воздушным потоком.

Ротор дробилки выполнен монолитным и вытачивается из одной заготовки. Высокая точность обработки, по сравнению со сборными роторами, и большая масса ротора резко снижает вибрацию всей дробилки и повышает надежность ее работы. Значительный момент инерции, возникающий при вращении массивного ротора, гасит ударные воздействия молотков по частицам продукта и колебания от незначительных отличий в массе молотков ротора. Снижение вибрации ротора оказывает благоприятное

воздействие на работу подшипников, его надежность и долговечность. Значительная поверхность деки разгружает от ударного воздействия ротор дробилки, а воздушный поток, создаваемый аспирацией, способствует улучшению прохождения измельченных частиц через отверстия сита и уменьшает его износ. Особенно это имеет значение при мелком размоле /7/.

Привод ротора дробилки осуществляется от электродвигателя с частотой вращения ротора около 3000 об/мин через муфту.

Станина, на которой крепится дробилка и ее привод, может заполняться бетоном, и снабжена виброопорами. Прочная конструкция станины и малая вибрация дробилки позволяет ее размещать на любом этаже производственного корпуса и не использовать специального фундамента при ее установке / 7/.

Анализ результатов испытаний показал, что производительность дробилки 1000 2D с установленным основным электродвигателем 160 кВт составляет в среднем 38,1 42,2 т/ч. Измельчали предварительную смесь для свиней. Сито, установленное в дробилке, имело отверстия диаметром 3,5 мм /7/.

Французской фирмой «Промилл» выпускается молотковая дробилка «Промилл» (рисунок 1.9). Основными частями дробилки являются дробильная камера 6 откидной крышкой 3, ротор с подвижными молотками 1, неподвижные молотки 7 (контрмолотки), ситовая обечайка 2 и питающий лоток 5 (дробилка такой конструкции применена в агрегатах АВМ-0,4 для приготовления витаминной травяной муки).

Рисунок 1.4 –Дробилка фирмы «Промилл»

Отличительные особенности дробилки «Промилл» /18/:

1) дробилка питается снизу посредством пневматического засасывания продукта, благодаря чему не происходит заторов. Посторонние предметы удаляются из зоны дробления автоматически при прохождении смеси воздуха с продуктом через отборщик;

2) процесс дробления в основном производится в нижней части машины; большая производительность машины обеспечивается тремя рядами неподвижных молотков (контрмолотков) укрепленных на корпусе машины, и подвижными молотками, набранными на роторе;

3) число подвижных молотков может быть 6, 12, 24, 36 в зависимости от типа дробилки и обрабатываемого продукта;

4) в дробилке ситовая обечайка расположена вверху и служит контролирующим ситом; она занимает половину поверхности по окружности, описываемой молотками ротора, и легко заменяется;

5) дробилка выпускается трех типоразмеров, отличающихся лишь шириной (длиной ротора) и мощностью привода: тип А1 мощностью 8 - 35 л. с., тип А24-30-100 л. с. и тип А36-75-150 л. с. Части всех типоразмеров дробилки взаимно заменяемы. Число оборотов ротора дробилки около 2900 в минуту независимо от типоразмера.

Фирма «Ритц Манифэкчюринг» (США) выпускает молотковые дробилки (дезинтеграторы) с горизонтально расположенными молотками, насаженными на вертикальном валу /18/.

Дробилка «Ритц» служит для тонкого и грубо размола сухих и влажных продуктов. Продукт, не поддавший дроблению, удаляется из машины.

Фирма выпускает дробилки различных размеров со следующими показателями: производительность от 50 кг/ч до 100 т. Число оборотов молотков 1200…1600 в минуту /18/.

Фирмой «Альпине» (ФРГ) выпускается дробилка «Коллоплекс». Это бесситовая ударно–отражательная машина с неподвижным стержневым диском, закрепленным на дверце, и вращающимся стержневым диском, установленным в дробильной камере. Число оборотов стержневых дисков может равняться 12000, 10000, 7500, 4500 в минуту /18/.

Двухстадийное измельчение осуществляется в дробилках «Импакт» фирмы «Саймон-Баррон». С этой целью в рабочей камере установлен ротор, образующий две кольцевые камеры. В одной из них два молотка вращаются по меньшему радиусу и производят предварительное измельчение, а в другой молотки производят окончательное измельчение /6,18/.

Существуют альтернативные конструкции дробилок, например, зернодробилки «Грейн–Бастер» /6,18/, выпускаемые фирмой «Скотмек Уоркс» (Шотландия) для измельчения зерна любой влажности. Здесь молотки развиты в рифленые бичи, установленные на роторе в виде барабана по его окружности с равным шагом. Число оборотов барабана 4500 в минуту. При вращении барабана продукт с силой отбрасывается на деку в виде измельчающих пластин с острой гранью, укрепленных на внутренних

стенках камеры. Путем замены измельчающих пластин достигается различная степень дробления. Размолотый продукт выходит из камеры по касательной. Указанная дробилка обеспечивает самый тонкий размол зерна любой влажности путем подбора измельчающих пластин; при размоле даже очень сухого зерна дробилка «Грейн–Бастер» не дает пыли, так как она оборудована увлажнителем.

В настоящее время разрабатываются и производятся энтоллейторы

/18/ и другие дробилки, в которых разрушение зернового продукта происходит в результате его разгона на бросковых устройствах – триммерах в радиальном направлении и последующего удара о корпус дробилки. Последовательно проходя три триммера зерновой продукт измельчается в необходимой степени /18/. Конструктивно дробилка не имеет быстро изнашивающихся рабочих органов, (молотков, бичей, сит). Создатели конструкции дробилки утверждают, что трехстадийный процесс измельчения снижает износ деталей и энергоемкость процесса измельчения в 2…3 раза и увеличивает однородность помола по заданному гранулометрическому составу.

Для измельчения компонентов комбикормов фирмой "OCRIM" (Италия) выпускаются молотковые дробилки модели ММ 140/4, с изменяемой производительностью, изменяемой размерами отверстий сита.

Камера дробления состоит из перфорированной, легко заменяемой ударной листовой панели и двух делительных решеток (из перфорированной стали), охватывающих ротор на 2600, которые обеспечивают высокую производительность машины. Молотки изготовлены, из специальной стали, и имеют 4 рабочие кромки. Возможность поворота молотков и двойное направление вращения ротора позволяют полностью использовать рабочие кромки молотков. Для улавливания металлопримесей перед каждой дробилкой установлены магнитные ловушки.

В дробилке фирмы Bauermeister Verfahrenstechnik GmbH (универсальные дробилки U23 и ULD) непосредственный процесс измельчения осуществляется между двумя вращающимися рифлеными вальцами. Такая конструкция позволяет целенаправленно производить дробление, получая частицы желаемой фракции, с узким диапазоном разницы в диаметре и при малой доле образования пыли /3/.

1.2 Конструкции молотков

Основным рабочим органом дробилки является молоток. Его характеристикам, конструкции, расположению молотков на барабане и другим вопросам посвящено огромное количество работ.

В настоящее время для различных продуктов и дисперсности помола применяют молотки различной формы (рисунок ).

Наибольшее применение для измельчения зерновых продуктов получили пластинчатые молотки, изготовленные из полосовой стали.

В случае необходимости использования эффекта разрывания или расщепления продукта применяют молотки с краями, срезанными под острым углом.

Молотки с повернутым на 900 рабочим концом, образующим рабочую поверхность, служат для тонкого дробления. Однако производительность дробилки с такими молотками при прочих равных условиях гораздо ниже, чем при установке прямых пластинчатых молотков.

Молотки с усиленным рабочим концом служат для дробления крупных кусков. Очень часто применяют молотки, рабочий конец которых имеет большое число вырезов, образующих ступени, углы и т.д.

Существуют конструкции составных молотков со съемной рабочей частью, которую поворачивают при затуплении работающего угла.

В случае измельчения волокнистых материалов применяют комбинированные молотки, в которых пластинчатые многоступенчатые молотки попарно соединены между собой П-образными тонкими пластинами.

На комбикормовом производстве наиболее распространены простые пластинчатые молотки прямоугольной формы, полная симметрия которых позволяет работать поочередно на каждом из его внешних углов, а два отверстия – переворачивать молотки, ставя их изношенным концом к центру ротора. Кроме того, к их достоинствам можно отнести простоту в изготовлении и возможность заточки по типу металлорежущих резцов при затуплении.

Для измельчения зерна и мягких продуктов используют тонкие молотки (толщиной 2-3 мм), а для стебельных кормов – толщиной 6-8 мм и выше. При измельчении крупнокусковых материалов (початки, стержни початков, жмых) и сухой листостебельной сечки (при производстве травяной муки) применяют более толстые молотки (8-12 мм).

Молотки изготовляют, из марганцевистой стали марки 65Г или углеродистой стали с наплавкой рабочих кромок сормайтом. В зависимости от материала и термообработки молотки служат от 72 до 280 часов /16/.

По мере износа молотков зазор между внешней кромкой и внутренней поверхностью ситового барабана и деки увеличивается. В результате этого ухудшаются условия измельчения, и возрастает расход энергии на преодоление трения внутри рабочей зоны дробилки. Одновременно уменьшением массы молотка снижается сила удара и нарушается балансировка ротора и возникает усиленная вибрация машины. Все это может привести к аварии. Поэтому ротор тщательно балансируют (статически и динамически). Во время ремонта следует заменять весь комплект молотков или, в крайнем случае (при недостаточном их запасе) симметрично расположенные молотки. В каждой паре пакетов молотков, установленных на диаметрально противоположных осях, масса должна быть одинаковой или разность не превышала бы 0,5 г.

Изучая процессы, происходящие в рабочей зоне дробилки, некоторые исследователи предлагают свои конструкции молотков.

В.И. Сыроватка предложил следующую конструкцию молотка (рисунок а). Рабочая часть молотка сверху закруглена, а внизу имеет зубцы. Закругленная часть молотков при перемещении их в слое измельчаемого материала прижимает продукт к рабочей поверхности решета и способствует выходу мелких частиц, находящихся на поверхности слоя, из дробильной камеры. Нижняя часть молотков ударяет частицы со скоростью, близкой к скорости молотка. При этом происходит эффективное разрушение. Кроме того, при минимальном зазоре между концами молотков и решетом часть материала разрушается скалыванием или растиранием. Максимальный эффект достигается при использовании с данным типом молотков специального сита, предложенного Сыроватка В.И. и рассмотренного нами далее.

Группой авторов (В. Сысуев, П. Савиных, и В. Халтурин) предложена усовершенствованная конструкция молотка для более интенсивного перемешивания измельчаемого слоя на периферии дробильной камеры. Она представляет собой конструкцию, состоящую из несущих молотков с шарнирно закрепленными на их концах дополнительными молотками, причем так, что ось

1, 3, 4, 20, 21 – пластинчатые молотки; 2, 5, 17 – молотки со срезанными под углом краями; 6 – молотки с повернутым на 900 рабочим концом; 7, 8, 11, 12, 18 – молотки с усиленным рабочим концом; 9, 10, 13, 15 – фигурные молотки; 14, 19 – составные молотки со съемной рабочей частью; 16 – комбинированные молотки

Рисунок – Конструкции молотков: 0 – простые пластинчатые молоки;

Рисунок – Новые конструкции рабочих органов, предложенные

В.И. Сыроватка: а – молоток, б – решето.

крепления совпадает с осью материальной симметрии, что вызовет их вращение и, соответственно, перемешивание слоя, а также дополнительное измельчение крупных кусков. Особенность крепления молотков такова, что оси подвеса подобраны таким образом, чтобы не передавать ударные воздействия на ось подвеса несущего молотка.

Соколов А.Я. отмечает, что способу размещения молотков придается большое значение, и приводит пример размещения молотков на роторах некоторых дробилок по принципу витков винтовой линии правого и левого вращения, которые встречаются на середине ротора. Таким образом, вся поверхность сит пересекается молотками, что положительно сказывается на процессе измельчения.

В настоящее время используется несколько способов расстановки молотков (рисунок 6), в зависимости от конструкции дробилки, требуемой крупности продукта, ремонтных возможностей ротора: кольцевая схема, в шахматном порядке, кольцевая в полряда, с перекрытием с дистанционными втулками, с перекрытием в роторе с нишами, с перекрытием в роторе с фигурными дисками (некоторые не применяются в комбикормовой промышленности).

Наиболее простое, часто используемое, а для некоторых конструкций дробилок вообще единственно возможное расположение – кольцевое. Однако при мелком дроблении чаще используют установку молотков с перекрытием зазоров, что обеспечивает проработку материала по всему объему рабочей зоны ротора, отсутствие «мертвых зон», образующихся между кольцевыми рабочими зонами молотков. /Клушанцев, Косарев/

а – кольцевая, б – в шахматном порядке, в – кольцевая в полряда, г – с перекрытием с дистанционными втулками, д – с перекрытием в роторе с нишами, е – с перекрытием в роторе с фигурными дисками

Рисунок – Способы расстановки молотков:

1.3 Ситовая обечайка

Сито является одним из основных рабочих органов молотковой дробилки, служащим для вывода измельченного продукта из рабочей зоны дробилки, а также для усиления эффекта измельчения. Его конструктивные параметры, диаметр и форма отверстий, площадь живого сечения и некоторые другие факторы оказывают большое влияние на пропускную способность сита и качество получаемого продукта. Поэтому роль сита в процессе измельчения изначально изучалась многими исследователями, причем полученные выводы достаточно противоречивы. Так, одни исследователи утверждали, что сито осуществляет контролирующую роль (И.В. Макаров, А.А. Зеленев, М.Б. Фабрикант и др.) и лишь способствует дальнейшему разрушению кусков после соударения их с молотками, в то время как другие (С.В. Мельников, А.П. Макаров, В.И. Сыроватка) говорят о непосредственном участии сита в процессе измельчения и существенном влиянии на его интенсификацию.

С.В. Мельников при изучении рабочего процесса молотковой дробилки установил, что основное разрушение массы продукта осуществляется в зоне ситовой поверхности за счет многократных ударов молотков, с учетом истирающего воздействия дек и решет (сит).

В настоящее время в дробилках применяются два вида сит: гладкие сита с круглыми или продолговатыми отверстиями и чешуйчатые сита. Отверстия в сите располагаются в шахматном порядке для обеспечения его прочности и жесткости. Сита, как правило, изготавливают из тонкой листовой стали толщиной 1,5-8 мм.

Исследования Г.И. Шуба показали, что при больших нагрузках чешуйчатые сита забиваются, и снижается их пропускная способность. Сита с продолговатыми отверстиями повышают производительность и снижают удельный расход энергии на 80-90%.

1.4 Дека и зазор

Важный параметр дробилки – зазор между молотками и решетом молотковой дробилки, от его величины зависит скорость движения продукта по ситу, что в свою очередь оказывает влияние на просеивание частиц и затраты на трение о ситовую обечайку.

О роли деки в процессе измельчения существует двоякое мнение. С одной стороны, её относят к рабочим органам, непосредственно участвующим в процессе измельчения материала, с другой стороны, ей отводят второстепенную роль.

Для получения мелкоизмельченного продукта зазор между окружностью вращения молотков и внутренней поверхностью сита должен быть в 2 - 4 (в зависимости от вида обрабатываемого сырья) раза больше толщины зерновки, а крупноизмельченного продукта - в 6 -8 раз. В машинах, которые измельчают сырье на отдельные куски, вместо сит устанавливают вокруг молоткового барабана с небольшими промежутками колосники. Щель между колосниками, расширяющаяся вниз, обеспечивает свободное прохождение дробленых частиц.

По мнению Тарасенко А.М. влияние деки на процесс измельчения зависит от нагрузки на дробилку. При недогрузке, т.е. когда возможно свободное движение частиц в рабочей камере дробилки, дека оказывает существенное влияние на измельчение продукта. При оптимальной загрузке, когда в камере образуется кольцевой продукто-воздушный слой, дека только противодействует движению продукта, и эффект от нее не может быть значительным.

Деки бывают чугунные рифленые или стальные с пробивными отверстиями. Вместе со сплошной стенкой корпуса они образуют шероховатую поверхность, задерживающую движение кольцевого слоя материала в камере, и тем способствует его измельчению.

1.5 Выводы по состоянию вопроса

Из проведенного литературного поиска можно сделать вывод, что измельчение компонентов, входящих в состав корма согласно рецептуре в линиях по производству россыпных кормов целесообразно проводить в молотковых дробилках.

Эффективность работы дробилок определяется степенью измельчения продукта, производительностью и удельным расходом энергии на тонну обрабатываемого сырья.

Важными факторами, влияющими на технологические показатели работы дробилки, являются: окружная скорость молотков, форма, размер и износостойкость молотков, величина зазора между верхней кромкой

молотков и внутренней ситовой поверхностью, размер и форма отверстии сита, схема расположения молотков между дисками ротора и их количество. Все эти факторы необходимо учитывать при проектировании новых конструкций дробилок.

2 Технологическая часть

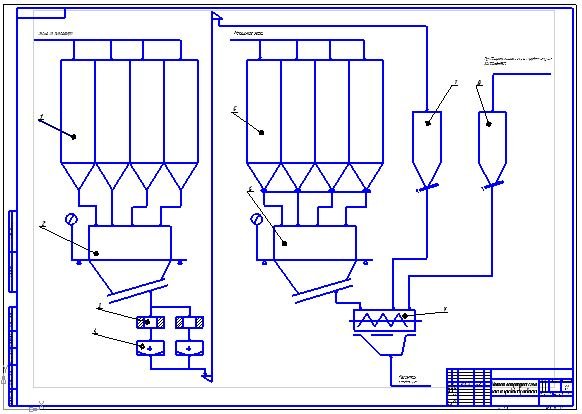

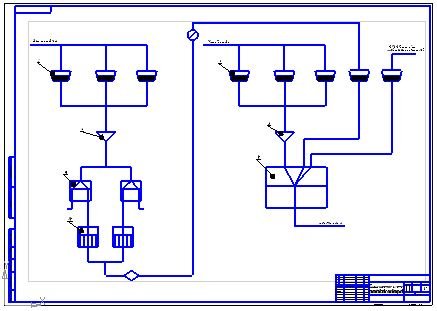

2.1 Технологическая схема линии отделения пленок с установленной в ней разработанной конструкцией молотковой дробилки

При производстве комбикормов по рецептам содержащим овес и ячмень в пленках, на комбикормовых предприятиях шелушат это зерно.

Технологическая схема линии отделения пленок работает следующим образом.

С помощью автоматических весов 1 отвешивается заданная навеска ячменя или овса, которая подается в зерноочистительный сепаратор 2, где выделяются отходы и мелкая фракция зерна, далее очищенное от примесей зерно направляется в электромагнитный сепаратор 3, где выделяются металломагнитные примеси.

Подготовленное таким образом зерно поступает в наддробильные бункера 4.

Снятие пленок происходит следующим способом:

Шелушение ячменя и овса в специальных шелушильных машинах –обоечных машинах с абразивным цилиндром 5 и шелушитель А1-ЗШН-3 позиция 6 с абразивными кругами зернистостью 125.

После прохода через шелушильные машины зерно направляют в аспиратор 9 для отвеивания пленок. Шелушеное зерно поступает в разработанную конструкцию молотковой дробилки 7, а лузга в отдельный бункер.

При измельчении зерна ячменя и овса в дробилке в зависимости от рецепта устанавливают сита с отверстиями диаметром 1,3; 1,5 и ли 2,0 мм.

Далее подготовленное таким образом зерно поступает в наддозаторные бункера 11. Лузгу можно использовать в полнорационных комбикормах с повышенным содержанием клетчатки или для приготовления кормосмесей.

По второму варианту из наддробильных бункеров 4 очищенное зерно для измельчения направляется либо в молотковую дробилку 7 или вальцевые станки 8. В молотковой дробилке 7 устанавливаются сита с отверстиями размером 2х14 мм или круглыми отверстиями диаметром 3…4 мм. Измельченное зерно поступает в просеиватель 10, где отделяется лузга.

Если используется вальцевой станок 8, то требуется двукратный пропуск зерна. Характеристика вальцевых станков: число рифлей на 1 см – 4…6; уклон 4…5%; дифференциал 2,5.

Продукты измельчения поступают в просеивающую машину 10, сход с сит которой направляется в аспиратор для отвеивания лузги; проходом получают крупку и отправляют на повторное измельчение. На просеивающей машине 10 устанавливают сита №14…15 или проволочное сито №1,0…1,1.

Подготовленный ячмень и овес поступает в наддозаторные бункера 11.

Рисунок - схема технологической линии отделения пленок

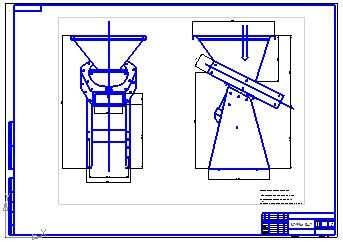

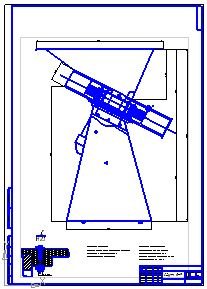

2.2 Устройство и принцип работы разработанной конструкции

молотковой дробилки

Модернизированная дробилка на базе молотковой дробилки ДДМ предназначена для измельчения зерна и другого сырья комбикормового производства. Процесс измельчения зерна происходит следующим образом. Измельчаемое зерно с помощью питателя 1 попадает в рабочую зону молотковой дробилки 2, где под действием специальных молотков 3, происходит разрушение зерна и отбрасывание его частицы на рифленую деку, где опять происходит разрушение измельчаемого материала. При движении измельчаемого материала относительно ситовой обечайки 4 частицы интенсивно истираются и просеиваются через отверстия обечайки.

2.3 Расчет конструкции молотковой дробилки

2.3.1 Определение теоретической производительности и потребной мощности

Диаметр ротора определим по формуле:

, м (2.1)

где Kq = – коэффициент пропорциональности для дробилок I типа, равный 1…2 ;

q – удельная нагрузка для дробилки со скоростью молотка V = 80 м/с; q = 3….6 кг/ с см2;

Принимаем Кq = 1,5; q = 3 кг/ с см2.

Тогда диаметр ротора дробилки

м = 600 мм.

Исходя из коэффициента пропорциональности, найдем длину ротора дробилки

м = 400мм.

Окончательно принимаем диаметр ротора дробилки D = 600 мм и длину ротора L = 400мм.

Выбрав тип дробилки (ДДМ) и габаритные размеры ротора (длину и ширину) рассчитаем ее производительность по следующей формуле:

, т/ч (2.2)

где K1 – эмпирический коэффициент, зависящий от типа и размеров ячеек ситовой поверхности, K1 = 1,3 10-4 для решет с отверстиями до 3мм;

- объемная масса продукта для пшеницы =680….750 кг/м3;

n – частота вращения ротора об/мин.

т/час.

Потребляемую мощность определим по формуле:

, кВт (2.3)

где K2 – электрический коэффициент, зависящий от типа помола (для мелкого и грубого помола) K2 = 6,4 …10,5;

кВт.

Определим удельную энергоемкость процесса измельчения из следующего выражения:

, кВт ч/т мм (2.4)

где N – мощность расходуемая на работу дробилки с учетом затрат на весь технологический процесс, кВт;

Q - производительность, т/ч;

- степень измельчения, = 1,6 мм;

кВт ч/т мм.

2.3.2 Расчет размеров молотка и элементов ротора

Рассчитаем правильность выбора параметров молотка с точки зрения уравновешенности на удар

Rn = 0,346 ∙D = 0,346 ∙0,6 = 0,207 м = 207мм;

l = 0,154 ∙D = 0,154∙ 0,6= 0,092 м = 92мм;

a = 1,5∙l = 1,5 ∙92 = 0,138 м= 138мм;

b = 0,1 ∙D = 0,1∙ 0,6 = 0,06 м = 60 мм.

Примем наиболее близкие к стандартным размеры молотка:

Rn = 207мм; l = 92мм; a= 140 мм; b= 60 мм.

Диаметр отверстий примем равным 20,5 мм.

Для пластинчатых молотков прямоугольной формы с двумя отверстиями, расстояние от оси подвеса до центра тяжести молотка считаем по следующей формуле :

, мм , (2.5)

мм;

мм;

мм;

Принимаем: c = 30 мм.

Сделаем расчет вала ротора дробилки, согласно вал ротора дробилки выполняют ступенчатым (первая ступень – под шкив или муфту, вторая под подшипник, третья под резьбу и четвертая под диски и втулки).

Ориентировочно диаметры ступеней вала ротора рассчитаем по формуле:

dв =1,2n d0 (2.6)

где n – номер ступени вала;

d0 = , мм, (2.7)

где N – мощность электродвигателя, кВт;

- угловая скорость вращения ротора, рад/с;

d0 = м. = 18мм;

dв1 =1,21 ∙18 = 21,6мм;

dв2 =1,22 ∙18 = 25,9мм;

dв3 =1,23 ∙18 = 31,1мм;

dв4 =1,24 ∙18 = 37,3мм.

Принимаем следующие размеры ступней вала: dв1 = 25 мм; dв2 = 30 мм; dв3 = 33 мм; dв4=40 мм.

Толщину дисков принимаем равной 5мм.

2.3.3 Расчет оси подвеса молотков

Ось молотков подвергается воздействию центробежных сил от вращения молотков и самой оси, вокруг оси вращения ротора. Диаметр оси определим из условия работы на изгиб при возможных пиковых нагрузках вдвое превышающих центробежную силу инерции молотков.

Центробежная сила инерции молотков:

, кН (2.8)

где a,b,c, – длина, ширина, расстояние от оси подвеса до центра тяжести и толщина молотка, м;

r – расстояние между осью ротора и осью подвеса молотка, м.

- плотность материала молотка, кг/м 3, выбираем легированную термически обработанную вязкую износоустойчивую – сталь 30ХГС закаленную и отпущенную , = 7850 кг/м 3.

- угловая скорость вращения ротора, рад/с.

мм.

Н = 4,6кН.

Диаметр оси возьмем стандартным 20 мм.

Пиковый изгибающий момент считаем по формуле:

, Нм (2.9)

где - расстояние между дисками, мм;

- число дисков в роторе, шт.

Проведем проверочный расчет на изгиб и срез с учетом центробежных сил инерции самой оси:

, Н (2.10)

Н.

Максимальный изгибающий момент имеет место в центре пролета, где расположен один молоток.

, Нм (2.11)

Н м.

Условие прочности

, (2.12)

где Wx ~ 0,1d3 – момент сопротивления оси, м3;

Wx = 0,1· 0,023 = 8,0 ·10 –7 м3.

.

Напряжение изгиба от пиковой кратковременной нагрузки принимаем в два раза превышающим длительно действующие напряжение:

, (2.13)

мПа.

Запас прочности по текучести:

,мПа (2.14)

мПа.

812 мПа => 325 мПа.

Проведем запас оси на сдвиг

, мПа (2.15)

где - площадь сдвига, м2 .

Условие прочности имеет вид:

(2.16)

м2;

мПа;

мПа;

мПа ;

45,7 мПа <= 57,5 мПа.

2.3.4 Расчет на прочность молотка дробилки

Имея, размеры молотка и зная диаметр в нем под ось, можно провести расчет на прочность. Расчет проводят с учетом центробежной силы на разрыв по сечению I-I, на срез по сечению II и III-III и на смятие по площади прилегания внутренней поверхности отверстия к его оси.

Условие прочности молотка на разрыв

, (2.17)

где - допускаемое напряжение, Па;

- предел прочности, Па;

n = 2 – запас прочности;

= 2,2 коэффициент концентрации напряжений.

мПа.

мПа.

38,6 мПа < 250 мПа.

Условие прочности молотка на сдвиг

, (2.18)

где - площадь сдвига по сечению II-II и III-III м2.

м2.

Па = 1,1 мПа.

= 0,5 ·190 = 95 мПа.

1,1 мПа < 95 мПа.

Условие прочности на смятие

(2.19)

где Км = 1,3 коэффициент, учитывающий форму оси.

мПа.

49,5 мПа <= 50 мПа.

2.3.5 Расчет оси под втулки и шайбы

Ось испытывает изгибающие усилия от центробежных сил самой оси, втулок и шайб насажанных на нее. Будем полагать нагрузку распределенной равномерно по длине пролета, и проводить расчет в предположении возникновения пиковых нагрузок вдвое превышающих инерционные.

Масса оси с шайбами и втулками

, кг (2.20)

где d01 – конструктивно принятый диаметр оси, м;

Dш1 – наружный диаметр шайбы, м;

Sш1 – толщина шайбы, м;

Zш1 – число шайб на оси, шт.

= 435 г.

Инерционная сила, воздействующая на участок оси между двумя дисками

,Н (2.21)

где R1 – радиус вращения оси, м;

Pио1 - сила инерции всей оси с шайбами и втулками, H.

Н.

Распределенная нагрузка от инерционных сил

, Н м (2.22)

1483,9 Н м.

Максимальный изгибающий момент

,Нм (2.23)

Н м.

,мПа (2.24)

мПа.

74,175 мПа <= 550 мПа.

2.3.6 Расчет диска дробилки

Размеры диска и сопряженных с ним деталей будем брать из эскиза ротора. Часть размеров мы получили расчетом (диаметр диска и диаметр центрального отверстия, равный диаметру вала рассчитанному по формуле, часть приняли конструктивно или по аналогии с размерами элементов в подобных типах дробилок. Диск обычно выполняют из ст. 45. Диск дробилки подвергается воздействию объемных центробежных сил от вращения массы самого диска, сосредоточенных центробежных сил инерции от вращения молотков и их осей вокруг ротора, осей с распорными втулками и шайбами (если они предусмотрены конструкцией ротора).

Максимальное напряжение от вращения самого диска имеют место на кромке центрального отверстия и составляют

,мПа (2.25)

где - наружный радиус диска, м;

= 0,3 коэффициент Пуассона;

- радиус центрального отверстия диска, м.

мПа.

Максимальное напряжение на внутреннем контуре

,мПа (2.26)

где Р1 – удельная нагрузка на единицу площади контура диска, Н.

Удельная нагрузка на единицу площади контура диска

, Н (2.27)

где К = 2, коэффициент учитывающий влияние неравномерности распределения нагрузки по периметру диска;

Zм – число молотков по обе стороны диска, шт;

- толщина диска, м;

Pио - сила инерции оси под молотки приходящиеся на один диск, Н.

, Н (2.28)

где Ри - центробежная сила инерции оси, Н;

Масса оси

, кг (2.29)

кг.

Н.

Н.

Па = 3,6 мПа.

Условие прочности по текучести

,мПа (2.30)

мПа.

11,44 мПа <= 16,25 мПа.

Условие прочности диска на сдвиг

,мПа (2.30)

где - площадь сдвига, м2.

м2.

мПа.

<

23,37 мПа < 115 мПа.

2.3.7 Определение нагрузки действующей на вал ротора

В расчете принимаем расстояние до середины опоры равным l = 260 мм; расстояние до следующей середины опоры равным l1 = 350 мм и от середины опоры до линии действия центробежной силы несбалансированных масс равным

где - наружный диаметр, толщина и число дополнительных дисков;

nм - общее число молотков в дробилке;

mр - масса ротора, кг;

z0 - число осей в роторе.

Центробежная сила инерции от дисбаланса ротора

, Н (2.31)

где eст.доп.р. – допускаемый дисбаланс ротора, (номинальный размер ротора наружный диаметр диска,) м.

Н.

Допускаемые значения разницы в массах самой легкой и самой тяжелой детали (оси, втулки, шайбы, молотка) определяем, рассчитав их массу с верхним нижним допускаемым отклонением размеров по пятому классу точности и взяв их разность .

Разница между центробежными силами создаваемая рядом самых тяжелых и самых легких молотков:

, Н (2.32)

где - допускаемая разница в массах осей двух молотков, кг;

- максимальное число молотков на одной оси, шт.

Н.

Разница между центробежными силами, создаваемыми осями молотков

, Н (2.34)

где - допускаемая разница в массах двух осей, кг.

Н.

Разница между центробежными силами, создаваемыми осями вместе с распорными втулками

(2.35)

где - допускаемая разница в массах двух осей, кг;

- допускаемая разница в массах двух шайб, кг;

- допускаемая разница в массах двух втулок, кг.

Н.

Максимальная разница между центробежными силами, действующими во вращающемся роторе

, Н (2.36)

Н.

При расчете результирующей центробежной силы от дисбаланса молотков и осей, выбирают наихудший вариант их направления

Для дробилок с числом осей z0 = 4

(2.37)

При вращении центробежных сил они будут то прибавляться к силе тяжести, то вычитаться. Следовательно, цикл нагружений будет симметричным. Полагая распределение центробежных нагрузок равномерным по длине ротора, найдем интенсивность этих нагрузок.

, Н/м (2.38)

где L – длина ротора (расстояние между крайними дисками), м.

Н/м.

Интенсивность распределенной статической нагрузки

, Н/м (2.39)

Н/м.

Максимальная и минимальная распределенные нагрузки

Н/м, (2.40)

2.3.8 Расчет вала дробилки на прочность

Определим реакции опор

(2.41)

,Н (2.42)

Н.

,Н (2.43)

Н.

Запишем выражения изгибающих и крутящих моментов по участкам и построим эпюры изгибающих и крутящих моментов.

1 - ый участок 0 <= z1 <=l

(2.44)

2-ой участок 0 <= z2 <=l

(2.45)

Найдем максимальный момент на участке два в точке Д

,Н (2.46)

(2.47)

(2.48)

3 –й участок 0 <= z3 <=l

(2.49)

4 –й участок 0 <= z4 <=l

(2.50)

Найдем изгибающие и крутящие моменты в опасных сечениях Д и В из выражений (2.47), (2.48) и (2.49).

,Нм (2.51)

.

,Н (2.52)

.

,Нм (2.53)

.

, Н м (2.54)

Н м.

Аналогично определим изгибающие и крутящие моменты в опасных сечениях Д и В при минимальных нагрузках

, Н м (2.55)

, Н м (2.56)

, Н м (2.57)

, Н (2.58)

.

Н м.

Н м.

Н м.

Н м.

Крутящие моменты аналогичны выражениям (2.52) и (2.54).

, Нм (2.59)

Н м.

,мм (2.60)

мм.

, Н (2.61)

Н.

Н м.

Диаметр вала в сечении В

,мм (2.62)

мм.

Рассчитаем максимальное и минимальное напряжение цикла

, мПа (2.63)

, Па (2.64)

Па.

мПа, (2.65)

мПа.

Среднее нормальное напряжение

, мПа (2.66)

мПа.

Амплитуда цикла

,мПа (2.67)

мПа.

Определим запас прочности по текучести

(2.68)

.

Из расчета видно, что первоначально рассчитанные диаметры ступеней вала оставляем без изменений.

Коэффициенты циклической прочности по нормальным и касательным напряжениям

(2.69)

где К и К1 – результирующие коэффициенты;

- коэффициенты чувствительности материала к асимметрии цикла.

(2.70)

где и коэффициенты концентрации напряжений,=1,8,=1,4 ;

и - коэффициент масштабного фактора=2,1;=2;

- коэффициент качества обработки =0,85 ;

- коэффициент поверхности упрочнения =2,8.

Общий запас прочности

(2.71)

2.3.9 Расчет вала дробилки на виброустойчивость

Расчет на виброустойчивость заключается в определении критической угловой скорости вала и сравнение ее с угловой скоростью вращения. Для жестких валов должно выполняться условие .

Валы дробилки обычно выполняют жесткими.

При составлении расчетной схемы будем полагать вал невесомым, а массы сосредоточенными в местах установки муфты и дисков.

Принимаем

М1=М2=М3= ,кг (2.72)

,кг (2.73)

кг.

При определении собственной частоты колебаний вала воспользуемся формулой Донкерлея, при этом следует помнить, что она дает всегда несколько завышенное значение собственной частоты.

, рад/с (2.74)

где - квадрат критической угловой скорости вала;

и - квадраты критических скоростей вала с одной соответствующему индексу частотой.

,рад/с (2.75)

где Сi – жесткость вала в месте расположения i-ой массы. Н/м;

Мi – масса, кг.

Жесткость вала при расположении массы слева от опоры В.

, Н/м (2.76)

Н/м.

Жесткость вала при расположении массы между опорами В и Е

, Н/м (2.77)

где

.

;

рад/c.

Рассчитав критическую угловую скорость вала по формуле (2.74) необходимо убедиться, что выполняется условие

< 0,7.

< 0,7

.

2.3.10 Расчет подшипников по динамической грузоподъемности

Для опор вала принимаем подшипник радиальный однорядный (ГОСТ 8338 –75) средней серии N 308. По табл. 19.18 выбираем значение базовой динамической грузоподъемности /9/ Сr = 41000 Н. Эквивалентная нагрузка при отсутствии осевой силы

, Н (2.78)

где V – коэффициент вращения, принимаем V=1 при вращении внутреннего кольца подшипника относительно радиальной нагрузки;

Rr- радиальная реакция опоры, Н;

КБ – коэффициент безопасности, в зависимости от вида нагружения, для дробилок КБ =1,8…..2,5 табл.6.3 /9/;

КТ – температурный коэффициент, КТ =1,0 табл.6.4 /9/.

Н.

Н.

Определяем долговечность (ресурс) подшипника (ч)

, ч (2.79)

где n – частота вращения кольца, об/мин;

р - показатель степени р=3 для шариковых;

a23 – коэффициент, характеризующий совместное влияние на ресурс подшипника качества металла колец, тело качения и условий эксплуатации a23=0,7…0,8 для шарикоподшипников /9/.

ч.

ч.

Вывод

На основании данных можно сделать вывод об эффективности внедрения проектируемой линии по производству комбикорма в производство, вследствие высоких технико – экономических показателей, а именно: срок окупаемости линии Т = 1,2 год, что значительно меньше нормативного Тн = 6,6 года, а коэффициент экономической эффективности капитальных вложений = 0,83 больше нормативного = 0,15.

ЛИТЕРАТУРА

- Анурьев В.И. Справочник конструктора-машиностроителя. В 3-х т. - Т.I. - Изд. 5-е, перераб. и доп. - М.: Машиностроение, 1980. – 728 с.

- Амельянц А., Матыцин Г. Улучшаем конструкцию дробилки //Комбикормовая промышленность. – 1997. N с.17 – 18.

- Белов С.В., Барбинов Ф.А., Козьяков А.Ф. Охрана окружающей среды /под. ред. Белова С.В., 2-е изд., испр. и доп. – М.: Высш. шк., 1992. – 319 с.

- Беклешов В.К. Технико-экономическое проектирование дипломных проектов: Учеб. для втузов – М.: Высш. шк., 1992. – 176 с.

- Вайнберг А.А., Буцко В.А., Вертяков Ф.Н. Расчет молотковых дробилок с использованием ЭВМ. Методические указания для самостоятельной работы, курсового и дипломного проектирования студентов специальности 17.06 МАПП. Оренбург, 1990, 28 с.

- Глебов Л.А., Семенов Е.В. Рациональные режимы и оценка эффективности работы дробилок ударного действия. Комбикормовая промышленность, ЦНИИТЭИ хлебопродуктов, 1991г., С. 2-3.

- Глебов Л.А. Молотковые дробилки фирмы “Ван – Аарсен” / Комбикормовая промышленность N 7, 1997, C.28 - 29.

- Горбацевич А.Ф., Чеботарев В.Н., Шкред В.А., Алешкевич И.Л., Медведев А.И. Курсовое проектирование по технологии машиностроения. Минск, «Вышэйш.школа», 1975.

- Дунаев П.Ф., Леликов О.П. Детали машин. Курсовое проектирование: Учеб. пособие для машиностроит. спец техникумов. – 2 –е. Изд., перер. и доп. – Высш. шк. , 1990 .- 399 с.

- Кулаковский И.В., Кирпичников Ф.С., Резник Е.И. Машины и оборудование для приготовления кормов Ч. I. Справочник. - М.: Россельхозиздат, 1987.- 285 с.

- Клушанцев Б.В., Косарев А.И., Муйземнек Ю.А. Дробилки. Конструкция, расчет, особенности эксплуатации – М.: Машиностроение, 1990. – 320 с.

- Кукта Г.М. Машины и оборудование приготовления кормов. М.,ВО «Агропромиздат», 1987г., 303 стр.

- Кузнецов Ю.И., Маслов А.Р., Байков А.Н. Оснастка для станков с ЧПУ: Справочник. – М.: Машиностроение, 1990. - 512 с.: ил.

- Лисицкий И.И. Передачи клиноременные. Методические указания по расчету передач клиновыми и поликлиновыми ремнями в курсовых и дипломных проектах. Оренбург, 1993, 26 с.

- Мартынова А.П. Гигиена труда в пищевой промышленности: Справочник. – М.: Агропроиздат, 1988. – 200 с.

- Мельников С.В. Механизация и автоматизация животноводческих ферм. Л., Колос, 1978г., 560 с.

Чертежи

Скачать: