Курсовая работа

Расчет вакуум-выпарного аппарата с термокомпрессором

|

Изм. |

|

Лист |

|

№ докум. |

|

Подпись |

|

Дата |

|

Лист |

|

2 |

|

|

|

Разраб. |

|

|

|

Провер. |

|

|

|

Реценз. |

|

|

|

Н. Контр. |

|

|

|

Утверд. |

|

|

|

Расчет вакуум-выпарного аппарата с термокомпрессором |

|

Лит. |

|

Листов |

|

|

|

|

Содержание

|

|

Введение |

3 |

|

1 |

Состояние вопроса |

4 |

|

2 |

Технические описания работы установки |

11 |

|

2.1 |

Описание принципа работы технологической схемы |

11 |

|

2.2 |

Описание принципа работы проектируемого аппарата |

11 |

|

2.3 |

Материальный расчет установки |

12 |

|

2.4 |

Тепловой расчет аппарата |

13 |

|

2.5 |

Конструктивный расчет проектируемого аппарата |

16 |

|

2.6 |

Расчет комплектующего оборудования |

19 |

|

2.7 |

Гидравлический расчет продуктовой линии и подбор нагнетательного оборудования |

23 |

|

2.8 |

Требования техники безопасности и ПС |

25 |

|

|

Заключение |

27 |

|

|

Список использованных источников |

28 |

Введение

Выпаривание – процесс удаления из растворов растворителя путем перевода его в парообразное состояние при температуре кипения и отвода паров из аппарата.

Процесс применяют для получения новых продуктов и удлинения сроков их хранения. Основным назначением тепловой обработки продуктов в вакууме в общественном питании является получение пищевых концентратов при сохранении физико-химических свойств их компонентов, то есть сохранении пищевой ценности кулинарных изделий.

Процессы выпаривания проводят под вакуумом, при избыточном и атмосферном давлении. Выбор давления связан со свойствами выпариваемого раствора и возможностей использования тепла вторичного пара.

В вакууме производят тепловую обработку продуктов, неустойчивых к высоким температурам. Кроме того, широкое применение тепловая обработка в вакууме находит при сгущении (концентрации) ценных жидких пищевых продуктов: бульонов, молока, соусов и другое с тем чтобы сохранить их высокую питательную ценность. Производство этих видов продуктов благодаря применению выпаривания, возможно, осуществить на центральных кулинарных комбинатах и обеспечить ими столовые, буфеты, колбасные цеха, а также предприятия по переработке ферментного сырья. Концентрированные продукты проще транспортировать. Перед реализацией их требуется только разбавить кипяченой водой.

Тепло для выпаривания можно подводить любыми теплоносителями, применяемыми при нагревании. Однако в подавляющем большинстве случаев в качестве греющего агента используют водяной пар, который называют греющий, или первичный.

Пар, образующийся при выпаривании кипящего раствора, называется вторичный. [1, стр. 359]

Путем выпаривания получают сухие молочные продукты для детского питания. Технология получения сухих молочных смесей включает в себя:

- приемку, начальную и предварительную обработку молока, завершающуюся его нормализацией с обработкой (или без) лимоннокислыми солями натрия и калия;

- подготовку и внесение витаминов и компонентов;

- подогрев и тепловую обработку смеси;

- сгущение смеси;

- подогрев и гомогенизация смеси;

- сушка и охлаждение молочной основы;

- смешивание с сухими компонентами;

- фасовка.

Подогрев молочной смеси перед сгущением осуществляют до температуры (40±5)ºС. Проводят тепловую обработку при температуре (110±2)ºС. Затем смесь сгущают до концентрации сухих веществ в ней (44±4)%. [2, стр. 192]

1 Состояние вопроса

В промышленных условиях выпаривание осуществляется либо в одном аппарате (однокорпусный выпарной аппарат), либо в нескольких аппаратах, последовательно соединенных между собой (многокорпусная выпарная установка).

Однокорпусный выпарной аппарат характеризуется значительной затратой тепла, так как в нем на выпаривание 1 кгс воды затрачивается теоретически около 1 кгс пара, а практически еще больше, и потому такие аппараты применяются главным образом в небольших по масштабу производствах.

Более распространены многокорпусные установки, которые более экономичны, так как образующийся при выпаривании вторичный пар из отдельных корпусов используется в качестве греющего пара в последующем корпусе и может также применяться в заводской теплообменной аппаратуре (так называемый экстра-пар). Число корпусов обычно не превосходит 3–5, что диктуется необходимостью иметь в каждом корпусе полезную разность температур Δt не меньше 7–8° С. При снижении Δt в отдельных корпусах (что будет иметь место при значительном увеличении числа корпусов) суммарная поверхность теплообмена увеличится. Это повысит затраты на сооружение выпарной установки, которые могут и не окупиться той экономией пара и топлива, какую дает увеличение кратности выпаривания.

Выпарная установка, помимо своего назначения – сгущения раствора, может выполнять и другие функции, как, например, снабжение завода или цеха экстра-паром, а также горячей водой-конденсатом (для питания паровых котлов и для технологических нужд завода), образующейся в результате конденсации греющего пара в каждом корпусе.

Чаще всего процесс выпаривания ведется непрерывно, что позволяет эффективно использовать выпарной аппарат, создать стабильный технологический режим и автоматизировать его работу. В качестве теплоносителя обычно применяется насыщенный или слегка перегретый водяной пар. Допускается температура перегрева не больше 50°С. Паровой обогрев отличается гибкостью регулирования и высоким коэффициентом теплоотдачи.

Газовый нагрев, электронагрев и нагрев при помощи высококипящих веществ, применяются лишь в случаях высокой температуры кипения упариваемых веществ.

Выпаривание может происходить при давлении, равном 1 атм и выше, а также под разрежением. В последнем случае температура кипения снижается, что используется при упаривании растворов, не допускающих высокой температуры кипения во избежание порчи продукта.

Многокорпусная выпарная установка конструируется как «установка под разрежением» или как «установка под давлением».

В первом случае пар из последнего корпуса ввиду низких его параметров не используется и поступает на конденсатор, где превращается в воду с температурой порядка 50°С, во втором случае давление вторичного пара из последнего корпуса больше 1 атм., и пар этот может быть использован в качестве экстра-пара. Обычно многокорпусные выпарные установки конструируются как прямоточные (рис. 1), т. е. греющий пар и упариваемый раствор поступают в первый «головной корпус» выпарной установки.

1, 2, 3 – корпуса выпарной установки; 4 – конденсатор смешения

Рисунок 1 – Схема прямоточной выпарной установки

Встречное движение пара и раствора применяется реже – при упаривании вязких растворов с большой температурной депрессией (рис. 2). В этом случае более вязкие растворы будут выпариваться под воздействием теплоносителя – пара более высоких параметров. Однако, при такой схеме упаривания, необходимо устанавливать между корпусами промежуточные жидкостные насосы, в то время как в прямоточной установке раствор переходит из данного аппарата в последующий за счет разницы давлений в смежных корпусах.

1, 2, 3 – корпуса выпарной установки; 4 – конденсатор смешения; 5, 6, 7 – насосы.

Рисунок 2–Схема противоточной выпарной установки

Наибольшее распространение в промышленности получили высокопроизводительные выпарные аппараты непрерывного действия, особенно трубчатые выпарные аппараты. Нагревательные камеры таких аппаратов могут быть непосредственно соосно соединены с сепараторами в единое устройство. Возможно и устройство, состоящее из двух самостоятельных элементов: нагревательной камеры и сепаратора.

Выпарные аппараты классифицируются по различным признакам. Наиболее существенной является классификация по принципу организации циркуляции кипящего раствора в аппарате. Различают выпарные аппараты с естественной и принудительной циркуляцией раствора, пленочные и барботажные аппараты.

Хорошая циркуляция раствора в аппарате способствует интенсификации теплообмена, в первую очередь со стороны кипящей жидкости. Как известно, увеличение скорости движения жидкости приводит к уменьшению толщины теплового пограничного слоя, снижению его термического сопротивления и повышению коэффициента теплоотдачи. Кроме того, циркуляция раствора предотвращает быстрое отложение на стенках кипятильных труб твердой фазы (накипи). Появляется возможность осуществлять выпаривание кристаллизующихся и высоковязких растворов.

Выпарные аппараты с естественной циркуляцией. Выпарной аппарат с естественной циркуляцией и вынесенной циркуляционной трубой представлен на рис. 3.

1 – нагревательная камера; 2 – кипятильные трубки; 3 – сепаратор; 4 – брызгоотбойник; 5 – циркуляционная труба.

Рисунок 3 – выпарной аппарат с вынесенной циркуляционной трубой

В таком аппарате циркуляционная труба не обогревается, следовательно раствор в ней не кипит и парожидкостная смесь не образуется. Разность плотностей парожидкостной смеси в кипятильных трубах (поз. 2) и раствора в циркуляционной трубе больше, чем в аппаратах с центральной циркуляционной трубой, поэтому кратность циркуляции и коэффициенты теплопередачи несколько выше. Повышение скорости движения парожидкостной смеси в кипятильных трубах уменьшает возможность отложения солей, которые могут выделяться при концентрировании растворов.

Существенного снижения отложения солей можно достичь при использовании аппаратов с вынесенной зоной кипения (рис. 4).

1 – нагревательная камера; 2 – сепаратор; 3 – брызгоотбойник; 4 – труба вскипания; 5 – циркуляционная труба

Рисунок 4 – Выпарной аппарат с вынесенной зоной кипения

В таких аппаратах вследствие увеличенного гидростатического давления столба жидкости кипения в трубах нагревательной камеры (поз. 1) не происходит, увариваемый раствор только перегревается. При выходе перегретого раствора из этих труб в трубу вскипания (поз. 4) он попадает в зону пониженного гидростатического давления, где и происходит интенсивное его закипание. Таким образом предотвращается возможность отложения накипи на теплообменной поверхности труб и, следовательно, увеличиваются коэффициент теплопередачи и время эксплуатации аппарата между профилактическими ремонтами.

Выпарные аппараты с принудительной циркуляцией. Более высокие кратности циркуляции, соответствующие скоростям движения парожидкостной смеси более 2,0-2,5 м/с, достигаются в выпарных аппаратах с принудительной циркуляцией (рис. 5). Повышение кратности циркуляции обеспечивается установкой в циркуляционной трубе осевых насосов (поз. 5), обладающих высокой производительностю. В связи с более высокими скоростями движения жидкости в этих аппаратах достаточно высоки коэффициенты теплопередачи более 2000 Вт/(м2·К), поэтому такие аппараты могут эффективно работать при меньших полезных разностях температур (равных 3-5ºС). В аппаратах с принудительной циркуляцией можно концентрировать высоковязкие или кристаллизующиеся растворы.

1 – нагревательные камеры; 2 – сепараторы; 3 – брызгоуловитель; 4 – циркуляционные трубы; 5 – насосы

Рисунок 5 – Выпарной аппарат с принудительной циркуляцией и вынесенными нагревательной камерой (а) и циркуляционной трубой (б).

В ряде случаев выпарные аппараты с принудительной циркуляцией выполняют с вынесенной нагревательной камерой (рис. 5, а). в этом случае появляется возможность производить замену нагревательной камеры при ее загрязнении, а иногда к одному сепаратору подсоединять две или три нагревательные камеры. Роль зоны вскипания выполняет труба, соединяющая нагревательную камеру и сепаратор. Достоинством выпарного аппарата с соосными греющей камерой и сепаратором (рис.5, б) является меньшая производственная площадь, необходимая для его размещения.

К общим недостаткам выпарных аппаратов с принудительной циркуляцией следует отнести повышенный расход энергии, связанный с необходимостью работы циркуляционного насоса.

Пленочные выпарные аппараты. Их относят к группе аппаратов, работающих без циркуляции; процесс выпаривания осуществляется за один проход жидкости по кипятильным трубам, причем раствор движется в них в виде восходящей или нисходящей пленки жидкости. Как правило, эти аппараты работают при прямоточном движении раствора и образующегося вторичного пара, который занимает центральную часть труб. В связи с этим здесь отсутствует гидростатический столб парожидкостной смеси и, следовательно, гидростатическая депрессия. Для обеспечения заданных пределов изменения концентраций упариваемых растворов кипятильные трубы делают длинными (6-10 м).

Выпарной аппарат с восходящей пленкой жидкости (рис. 6, а) работает следующим образом. Снизу заполняют раствором трубы на 1/4 – 1/5 их высоты, подают греющий пар, который вызывает интенсивное кипение. Выделяющийся вторичный пар, поднимаясь по трубам, за счет сил поверхностного трения увлекает за собой раствор. В сепараторе пар и раствор отделяются друг от друга.

В выпарном аппарате с нисходящей пленкой (рис. 6, б) исходный раствор подают в верхнюю часть нагревательной камеры (поз. 1), где обычно расположен распределитель жидкости, из которого последняя стекает вниз. Образующийся вторичный пар также двигается в нижнюю часть нагревательной камеры, откуда вместе с жидкостью попадает в сепаратор (поз. 2) для отделения от раствора.

1 – нагревательные камеры; 2 – сепараторы; 3 – брызгоотбойник

Рисунок 6 – Выпарные пленочные аппараты с восходящей (а) и нисходящей (б) пленкой жидкости

Для снижения температуры кипения раствора процесс, как правило, проводят под вакуумом. В этих аппаратах удается упаривать также растворы, склонные к интенсивному пенообразованию. Вместе с этим пленочным аппаратам свойственен ряд недостатков. Они очень чувствительны к изменениям нагрузок по жидкости, в особенности при малых расходах растворов. Существует определенный минимальный расход растворов, ниже которого не удается достигнуть полного смачивания поверхности теплопередачи. Это может приводить к местным перегревам трубок, выделению твердых осадков, резкому снижению интенсивности теплопередачи. В таких аппаратах не рекомендуется выпаривать кристаллизующиеся растворы. Для них также требуются большие производственные площади.

Всем трубчатым выпарным аппаратам свойственен существенный недостаток: в них затруднительно, а часто и практически невозможно выпаривать агрессивные растворы. Для таких растворов применяют аппараты, в которых отсутствуют теплопередающие поверхности, а процесс теплообмена осуществляют путем непосредственного соприкосновения теплоносителя с упариваемым раствором.

Барботажные выпарные аппараты с погружными горелками. Для выпаривания таких агрессивных жидкостей, как серная, фосфорная, хлороводородная кислоты, свльфаты и хлориды некоторых металлов и др., наиболее эффективным способом оказался барботаж дымовых газов с помощью погружных горелок (рис. 7, поз. 2), работающих на газообразном или жидком топливе. В этом методу выпаривания создаются хорошие условия для тепломассообмена между дымовыми газами и жидкостью, так как дымовыми газы при барботаже в растворы распыляются в виде пузырьков, образуя газожидкостную смесь, обладающую большой межфазной поверхностью.

Интенсивное испарение раствора обеспечивается насыщением газовых пузырьков водяным паром.

1 – форсунка; 2 – погружная горелка; 3 – корпус выпарного аппарата

Рисунок 7 – Барботажный выпарной аппарат с погружной горелкой

Большим достоинством барботажных выпарных аппаратов является возможность изготавливать их из обычной углеродистой стали, однако их приходится футеровать самыми разнообразными антикоррозионными материалами: керамикой, графитом, резиной, пластмассами и др.

[1, стр. 374-379]

2 Технические описания работы установки

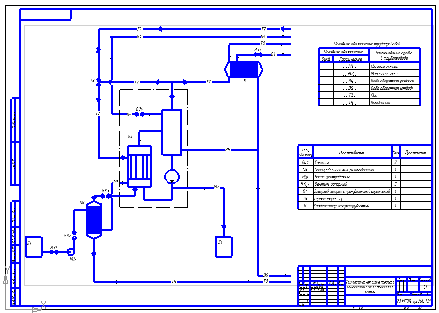

2.1 Описание принципа работы технологической схемы

Исходный продукт – молоко цельное при температуре 10ºС из расходной емкости (Е1) центробежным насосом (ЦH1) подается в кожухотрубный теплообменник, где нагревается до температуры 45ºС. Нагревание производится паром поступающим из выпарного аппарата, который затем отводится в виде конденсата. Подогретый продукт поступает в выпарной аппарат при температуре 45ºС, где упаривается от концентрации 12% до конечной концентрации 45%. Обогревание выпарного аппарата осуществляется греющим паром с давлением 0,1033 МПа, который поступает из линии пара. Готовый продукт с концентрацией 45% поступает в расходную емкость (Е2). Образовавшийся вторичный пар делится на две части, одна из которых идет в кожухотрубный конденсатор (К) и конденсируется при температуре 60ºС, а вторая часть направляется в термокомпрессор (ТК), где смешивается с острым паром и образуется греющий пар, который идет в выпарной аппарат АВ на выпаривание.

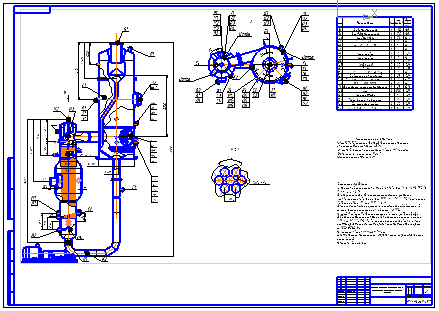

2.2 Описание принципа работы проектируемого аппарата

На рисунке 8 показаны аппараты с соосной и вынесенной греющей камерой.

1 – греющая камера; 2 – сепаратор; 3 – циркуляционная труба; 4 – насос

Рисунок 8 – Выпарные аппараты: а) с соосной греющей камерой; б) с вынесенной греющей камерой.

Циркуляция жидкости производится пропеллерным или центробежным насосом. Свежий раствор подается в нижнюю часть кипятильника, а упаренный раствор отводится из нижней части сепаратора.

Уровень жидкости поддерживается несколько ниже верхнего обреза кипятильных труб. Поскольку вся циркуляционная система почти полностью заполнена жидкостью, работа насоса затрачивается лишь на преодоление гидравлических сопротивлений.

Давление внизу кипятильных труб больше, чем вверху, на величину давления столба жидкости в трубах плюс их гидравлическое сопротивление. Ввиду этого на большей части высоты кипятильных труб жидкость не кипит, а подогревается. Закипание происходит только на небольшом участке верхней части трубы. Количество перекачиваемой насосом жидкости во много раз превышает количество испаряемой воды, поэтому отношение массы жидкости к массе пара в парожидкостной смеси, выходящей из кипятильных труб, очень велико.

Достоинствами аппаратов с принудительной циркуляцией являются высокие коэффициенты теплопередачи (в 3-4 раза больше, чем при естественной циркуляции), а, следовательно, и значительно меньше площади поверхности теплопередачи, а также отсутствие загрязнений поверхности теплопередачи при выпаривании кристаллизующихся растворов и возможность работы при небольших разностях температур.

Недостаток этих аппаратов – затраты энергии на работу насоса.

2.3 Материальный расчет установки

Из уравнения матеиального баланса определим производительность выпарного аппарата по продукту и осадку.

Общий вид уравнения материального баланса

; (1)

(2)

где – производительность выпарного аппарата по исходному продукту, кг/ч;

– производительность выпарного аппарата по готовому продукту, кг/ч;

– содержание сухих веществ в исходном продукте, %;

– содержание сухих веществ в готовом продукте, %.

Зная производительность выпарного аппарата по готовому продукту, а также содержание сухих веществ в исходном и готовом продукте, выразим производительность выпарного аппарата по исходному продукту.

.

Производительность выпарного аппарата по испаряемой влаге определим из формулы (1)

.

2.4 Тепловой расчет аппарата

Уравнение теплового баланса выпарного аппарата имеет следующий вид

, (1)

где – расход греющего пара, кг/с;

– удельная теплота конденсации греющего пара при МПа. Принимаем равной 2260 кДж/кг; [3, стр. 548]

– производительность аппарата по исходному продукту (молоку с содержанием сухих веществ 12%), кг/с;

– теплоемкость молока при температуре 45ºС. Принимаем равной 3947 Дж/(кг·К); [4, стр. 149]

– температура кипения молока, ºС;

– температура, с которой молоко поступает в выпарной аппарат, ºС. Принимаем равной 45ºС;

– производительность аппарата по испаряемой влаге, кг/с;

– энтальпия вторичного пара в сепараторе выпарного аппарата, кДж/кг;

– удельная теплоемкость воды, Дж/(кг·К).

Определим температуру кипения молока , ºС, в трубах калоризатора. Давление вторичного пара в кожухотрубном конденсаторе при температуре конденсации 60ºС составляет 0,0199 МПа.

Температура насыщения вторичного пара , ºС, в сепараторе выпарного аппарата определяется по формуле

, (2)

где Δ''' = 1 – гидродинамическая депрессия. [5, стр. 167]

Температурную депрессию Δ, определяем по следующей формуле

, (3)

где – концентрация сухих веществ в готовом продукте, %;

– концентрация сухих веществ в исходном продукте,%.

Подставляя числовые значения в формулу (3) получим

.

Температуру кипения молока в аппарате, tкип, ºС, определяем по формуле

.

Среднюю температуру кипения молока в трубах tср.кип., ºС определяем по формуле

, (4)

где – депрессия гидростатического эффекта – представляет собой повышение температуры кипения раствора вследствие дополнительного давления столба жидкости по сравнению с давлением в аппарате.

Давление при кипении раствора на среднем уровне Pср, МПа, определим по следующей формуле

, (5)

где – давление вторичного пара в сепараторе при . МПа; [3, стр. 548]

– плотность молока, кг/м3. Принимаем равной 1023,2 кг/м3;

– высота слоя раствора без учета наличия паровых пузырей в кипящем растворе, м. Определяем по формуле

, (6)

где – соответственно плотность молока и воды при средней температуре кипения молока в трубах, кг/м3. Так как средняя температура кипения молока неизвестна, то примем ее равной 100ºС. При данной температуре кг/м3, кг/м3;

– рабочая высота труб, м. принимаем (выбираем из стандартного ряда).

Подставляя числовые значения в формулу (6) и формулу (5) получим

м,

МПа.

Тогда , следовательно .

Подставляя имеющиеся данные в формулу (4) получим

.

Суммарные депрессионные потери , ºС, определяем по формуле

. (7)

Полезную разность температур , ºС, определяем по формуле

. (8)

Подставляя числовые значения в формулу (8) получим

.

Подставляя имеющиеся данные в формулу (1) выразим расход греющего пара

=1,09 кг/с.

Поверхность теплообмена Fр, м2, определяем по следующей формуле

, (9)

где – коэффициент теплопередачи, Вт/(м2·К). Определяем по формуле

, (10)

где , – коэффициенты теплоотдачи от пара к стенке и от стенки к молоку;

– тепловое сопротивление стенки, м2·К/Вт. Определяем следующим образом

, (11)

где – толщина стенки трубки, м. принимаем равной 0,002 м;

– теплопроводность стенки, Вт/(м·К). принимаем для нержавеющей стали равной 17,5 Вт/(м·К);

– тепловое сопротивление загрязнений труб. Принимаем равным 5800 Вт/(м2·К).

Подставляя числовые значения в формулу (11) получим

м2·К/Вт.

Коэффициент теплоотдачи от греющего пара к стенке аппарата определяем по следующей формуле

, (12)

где – теплопроводность конденсата при температуре конденсации греющего пара 100ºС, Вт/(м·К);

– плотность конденсата при температуре конденсации 100ºС, кг/м3;

– теплота конденсации греющего пара, кДж/кг;

– вязкость конденсата при температуре конденсации греющего пара, Па×с;

– высота нагревательных трубок, м;

– разность температуры конденсации пара и температуры стенки со стороны пара, предварительно принимаем 2ºС.

Подставляя числовые значения в формулу (12) получим

Вт/(м2·К)

Для установившегося процесса теплопередачи справедливо уравнение для удельного теплового потока

. (13)

Тогда перепад температур на стенке , ºС, и разность между температурой кипения раствора , ºС, определяем по следующим формулам

, (14)

. (15)

Последовательно подставляя в формулы (14) и (15) числовые значения получим

,

.

Коэффициент теплоотдачи от стенки к кипящему раствору для пузырькового кипения в вертикальных кипятильных трубах при условии принудительной циркуляции определяем по формуле

, (16)

где А – коэффициент, определяемый по формуле

, (17)

где λ2 – теплопроводность молока, Вт/(м·К). Принимаем равной 0,717 Вт/(м·К);

- плотность молока, кг/м3. Принимаем равной 1023,3 кг/м3;

- плотность пара при температуре вторичного пара 61ºС. Принимаем равной 0,1363 кг/м3;

- поверхностное натяжение молока, Н/м. принимаем равным 0,046 Н/м;

- теплота парообразования, кДж/кг. Принимаем равной 2260 кДж/кг;

- теплоемкость молока, кДж/(кг·К). принимаем равной 3947 Дж/(кг·К);

- вязкость молока, Па×с. Принимаем равной 0,77·10-3 Па×с.

Подставляя числовые значения в формулы (17) и (16) получим

,

Вт/(м2·К).

Подставляя полученные данные в формулу (10) получим

Вт/(м2·К).

Тогда требуемая поверхность теплообмена

м2.

2.5 Конструктивный расчет проектируемого аппарата

Число нагревательных трубок n, шт., определяем по формуле

, (18)

где – рабочая площадь теплообмена, м2;

м – средний диаметр трубки;

– рабочая высота труб, м.

Подставляя в формулу (18) числовые значения получим

шт.

Диаметр корпуса аппарата D, м, определяем по формуле

, (19)

где – шаг между трубками, м. определяется как

, (20)

где – наружный диаметр трубок, принимаем равным 0,038 м;

- при размещении труб по вершинам правильного треугольника;

– коэффициент использования трубной доски. Принимаем равным 0,85.

Подставляя имеющиеся данные в формулу (19) получим

=0,28 м.

Принимаем диаметр корпуса греющей камеры равным 0,4 м.

Диаметр циркуляционной трубы D2, м, определяем по формуле

, (21)

где – площадь сечения циркуляционной трубы, м2. Определяем следующим образом

, (22)

где – площадь сечения трубок, м2. Определяем по следующей формуле

, (23)

где - внутренний диаметр трубок, м. принимаем равным 0,034 м.

Последовательно подставляя числовые значения в формулы (23), (22), (21) получим

м2,

м2,

м.

Принимаем диаметр циркуляционной трубы равным 0,1 м.

Скорость движения молока в трубах v, м/с, определяем по формуле

, (24)

где – объемный расход молока, м3/с.

Подставляя имеющиеся данные в формулу (24) получим

м/с.

Скорость движения молока в аппарате , м/с, определяем по формуле

м/с. (25)

Расчетную длину трубок l, м, определяем по формуле

м.

При размещении трубок необходимо обеспечить максимальную компактность, плотность и прочность их крепления, простоту разметки, изготовления трубной решетки и сборки трубного пучка. Этим требованиям отвечает разметка труб по вершинам правильных шестиугольников.

Число труб по диагонали nд, шт., определяем по формуле

. (26)

Подставляя числовые значения в формулу (26) получим

.

Число труб на стороне шестиугольника nс, шт., определяем по формуле

шт. (27)

Толщину трубной решетки Sт.р., м, определяем по формуле

.

Паровой объем выпарного аппарата над молоком должен обеспечить достаточно полное отделение вторичного пара от капель упаренного молока. Необходимый объем парового пространства Vп, м3, определяем по формуле

, (28)

где – производительность аппарата по испаряемой влаге, кг/ч;

– допустимое напряжение парового пространства кг/(м3·ч). Определяем по формуле

, (29)

где – коэффициенты, зависящие от давления вторичного пара в паровом объеме и от уровня раствора над точкой ввода парожидкостной смеси;

кг/(м3·ч) – значение допустимого напряжения парового пространства.

Подставляя имеющиеся данные в формулы (29), (28) получим

кг/(м3·ч).

.

Для определения диаметров штуцеров, зададимся следующими данными: скорость движения греющего пара wг.п. = 50 м/с; скорость движения конденсата wконд. = 0,5 м/с; скорость движения вторичного пара wвт.п. = 50 м/с; скорость движения поступающего молока wм = 2 м/с; скорость движения упаренного молока wм. = 0,5 м/с.

Диаметр штуцеров di, м, определяем по формуле

, (30)

где – расход каждого компонента, кг/с;

– плотность каждого компонента, кг/м3;

– скорость движения каждого компонента, м/с.

Подставляя данные в формулу (30) получим

- диаметр штуцера входа греющего пара

м;

- диаметр штуцера выхода конденсата

м;

- диаметр штуцера выхода вторичного пара

м;

- диаметр штуцера для входа молока

м;

- диаметр штуцера для выхода упаренного молока

м.

2.6 Расчет комплектующего оборудования

2.6.1 Расчет кожухотрубного конденсатора

В конденсаторе происходит конденсация вторичного пара молока. Температура конденсации пара 60ºС, давление 0,0199 МПа, удельная теплота конденсации 2356,9 кДж/кг.

Тепловую нагрузку конденсатора Qконд, кВт, определяем по формуле

, (31)

где – производительность аппарата по испаряемой влаге, кг/с;

– удельная теплота конденсации, кДж/кг.

Подставляя числовые значения в формулу (31) получим

кВт.

Определим расход воды Gв, кг/с, по формуле

, (32)

где – температура воды на выходе из конденсатора, ºС. Принимаем равной 40ºС;

– температура воды на входе в конденсатор, ºС. Принимаем равной 22ºС;

– удельная теплоемкость воды при . Принимаем равной 4,18 кДж/(кг·К).

Подставляя числовые значения в формулу (32) получим

.

Среднюю разность температур Δtср, ºС, определяем по формуле

.

Для определения ориентировочного значения площади поверхности теплообмена зададимся коэффициентом теплоотдачи Кор = 1000 Вт/(м2·К) [3, стр. 171].

м2.

Задаваясь числом Re=10000, определим соотношение n/z теплообменника из труб диаметром dн=25´2мм.

, (33)

где – общее число труб, шт.;

– число ходов по трубному пространству;

– внутренний диаметр труб, мм;

– динамическая вязкость воды при .

По ГОСТ 15121-79 выбираем теплообменник с диаметром кожуха 630 мм, длиной труб 4 м, поверхностью теплообмена 75 м2, диаметром труб 25×2 мм.

Действительное число Re равно

. (34)

Коэффициент теплоотдачи к воде α2, определяем по формуле

, (35)

где – коэффициент теплопроводности воды при . Принимаем равным 60,28·10-2 Вт/(м·К);

– критерий Прандтля. Определяем по формуле

. (36)

Подставляя имеющиеся данные в формулу (35) получим

Вт/(м2·К)

Коэффициент теплоотдачи от пара, конденсирующегося на пучке вертикально расположенных труб, определим по формуле

Вт/(м2·К),

где , , – параметры воды при температуре конденсации 60ºС.

Сумма термических сопротивлений стенки труб из нержавеющей стали и загрязнений со стороны воды и пара равна

м2·К/Вт. (37)

Коэффициент теплопередачи равен

Вт/(м2·К).

Уточняем поверхность теплопередачи

м2.

Теплообменник с длиной труб 4 м и поверхностью 75 м2 подходит с запасом.

.

Гидравлическое сопротивление ΔР рассчитываем по формуле

, (38)

где – коэффициент трения;

- скорость движения воды по трубам, м/с.

Скорость воды в трубах определяем по формуле

м/с,

где – плотность воды при температуре 32ºС.

Коэффициент трения определяем по формуле

,

где е=D/d – относительная шероховатость труб. Принимаем D=0,2×10-3м – высота выступов шероховатостей.

Скорость воды в штуцерах , м/с, определяем по формуле

м/с.

Подставляя полученные данные в формулу (38) получим

.

2.6.2 Расчет кожухотрубного подогревателя

Определяем среднюю температуру продукта (молока) Δtср, ºС, в подогревателе

, (39)

где – температура молока на входе в подогреватель, ºС. Принимаем равной 10ºС;

– температура молока на выходе из подогревателя, ºС. Принимаем равной 45ºС.

Подставляя имеющиеся данные в формулу (39) получим

.

Определяем физические свойства молока при , ºС

- см = 3972,75 кДж/(кг·К) – удельная теплоемкость молока;

- ρ= 1026 кг/м3 – плотность молока;

- λ = 0,561 Вт/(м·К) – коэффициент теплопроводности молока;

- ν = 1,41·10-6 м2·с – кинематическая вязкость молока;

- Pr = 10,37 – критерий Прандтля.

Количество тепла Q, кВт необходимое для подогрева продукта (молока) до заданной температуры 45ºС

, (40)

где – поправочный коэффициент. Принимаем равным 1,04.

Подставляя в формулу (40) числовые значения получим

кВт.

Средний логарифмический напор , ºС, создаваемый в теплообменнике между горячим и холодным теплоносителями определяем следующим образом

, (41)

где (80ºС – конечная температура греющего пара),

(100ºС – начальная температура греющего пара).

Подставляя имеющиеся данные в формулу (41) получим

.

Задаемся скоростью движения продукта в трубах, принимаем w = 1 м/с.

Задаемся внутренним и наружным диаметрами трубок, учитывая, что внутри трубок протекает продукт (молоко), а снаружи трубки омываются паром: dн = 35 мм, dвн = 25 мм.

Определяем необходимое количество трубок n, шт., для обеспечения данной скорости движения продукта в одном ходу

, (42)

где – расход молока, кг/с;

– скорость движения молока в трубах, м/с;

– плотность молока, кг/м3.

Подставляя имеющиеся данные в формулу (42) получим

шт.

Количество труб округляем до 2 шт.

Уточняем скорость движения продукта по трубам по округленному числу труб

м/с.

Определим значение коэффициента теплоотдачи от молока к стенке аппарата α2, Вт/(м2·К), по следующей формуле

, (43)

где – критерий Нуссельта, определяем его по формуле

. (44)

Критерий Рейнольдса определяем как

.

Подставляя имеющиеся данные в формулу (44) получим

.

Тогда, коэффициент теплоотдачи α2

Вт/(м2·К).

Необходимая поверхность для нагрева продукта с учетом возможности загрязнений

, (45)

где – коэффициент загрязнений. Принимаем равным 0,8.

Подставляя имеющиеся данные в формулу (45)

м2.

Выбираем тип теплообменника ТК ГОСТ 15118-79 для нагревания-охлаждения.

Исходя из того, что длина теплообменника лежит в пределах 1,5-4 м, для компоновки трубного пучка принимаем число ходов продукта по трубам подогревателя, число ходов может быть 2, 4, 6. Принимаем число ходов равным 4.

Среднюю длину трубки одного хода l', м, определяем по формуле

м. (46)

Расход пара Gп, кг/с, по следующей формуле

, (47)

где – степень сухости водяного пара. Степень сухости = 0,9.

Подставляя имеющиеся данные в формулу (47)

.

Число отверстий под трубки в трубной доске N0, шт., определяем по формуле

. (48)

Подставляя имеющиеся данные в формулу (48) получим

отверстий.

Число труб Nтр., шт., размещенных на диаметре трубной решетки (наибольшей диагонали шестиугольника) определяем по формуле

, (49)

где – отношение высоты или длины теплообменника к его диаметру. Принимается от 3-5. Принимаем ;

– шаг размещения трубок, м. Пусть трубки на трубной решетке закреплены сваркой, тогда t = 1,25 , т.е. t = 0,044;

– поверхность одного метра трубы принятого диаметра, м2. Определяем по формуле

. (50)

шт.

Внутренний диаметр корпуса Dвн, определяем по формуле

м.

Внутренние диаметры кожухов, изготовленных сваркой, принимают от 400 мм до 3000 мм. Принимаем равным 400 мм, наружный диаметр корпуса 300 мм.

Общее число труб Nобщ, шт., размещаемых в пределах правильного шестиугольника, определяем по формуле

шт. (51)

Полную высоту теплообменника Н, м, определяем по формуле

, (52)

где – толщина трубной решетки, м. принимаем равной 2 мм;

- высота предтрубной камеры, м. Конструктивно принимаем 200 мм.

Подставляя имеющиеся данные в формулу (52) получим

м

2.7 Гидравлический расчет продуктовой линии и подбор нагнетательного оборудования

На линии имеются основной и вспомогательный насосы. Произведем расчет основного насоса Н1.

Принимаем длину трубопровода на линии всасывания lвс=4 м, на линии нагнетания lнаг= 6 м.

Принимаем стальной трубопровод с незначительной коррозией.

Принимаем скорость движения молока по трубопроводу (всасывающему и нагнетательному) v=2 м/с.

Объемный расход молока, Q, м3/с, определяем по формуле

, (53)

где – производительность по молоку с начальной температурой 10ºС, кг/с;

– плотность молока при начальной температуре 10ºС, кг/м3.

Подставляя числовые данные в формулу (53), получим

.

Диаметр трубы трубопровода, D, мм, определяем по формуле

. (54)

Подставляя в формулу (54) имеющиеся данные, получим

.

Принимаем диаметр трубопровода D = 15×5 мм. [6]

Рассчитаем фактическую скорость движения молока по формуле

, (55)

Подставляя имеющиеся данные в формулу (55), получим

м/с.

Для определения потерь на трение и местные сопротивления рассчитаем критерий Рейнольдса Re по формуле

, (56)

где – плотность молока, протекающего по трубопроводу, кг/м3;

– динамическая вязкость молока, Па×с.

Подставляя имеющиеся данные в формулу (56), получим

.

Таким образом, определили, что режим движения в трубах турбулентный.

При турбулентном режиме движения коэффициент трения, для зоны, автомодельной по отношению к критерию Рейнольдса, определяем по формуле

, (57)

где - относительная шероховатость трубы. Она определяется по формуле

, (58)

где - абсолютная шероховатость трубы, мм. Принимаем . [5, с. 9]

Подставляя значения в формулу (58), получим

.

Подставляя полученные данные в формулу (57), получим

.

Определим коэффициенты местных сопротивлений для всасывающих и нагнетающих линий трубопровода.

Для всасывающей линии принимаем: на входе в трубу ξ=0,5; при наличии нормального вентиля ξ=4,852.

Для нагнетающей линии принимаем: при наличии нормального вентиля ξ=4,852; на выходе из трубы ξ=1.

Таким образом суммарное местное сопротивление для всасывающей линии трубопровода Σξвс=0,5+4,852=5,352, а для нагнетающей линии Σξн=1+4,852=5,852.

Потерянный напор hп, м, находим по формуле

. (59)

Подставляя полученные значения в формулу (59), получим

для всасывающей линии трубопровода

;

для нагнетательной линии трубопровода

.

Общие потери напора составляют hобщ=1,04+1,42=2,46 м.

Находим напор насоса, Н, вод.столба, по формуле

, (60)

где – разность между давлением в аппарате, куда подается суспензия и давлением в аппарате, откуда подается суспензия, Мпа;

– геометрическая высота подъема жидкости, принимаем .

Подставляя имеющиеся данные в формулу (65), получим

.

Определим полезную мощность насоса, , кВт, по формуле

. (61)

Подставляя числовые значения в формулу (66), получим

.

Принимая ηпер=1 и ηн=0,6 (для центробежного насоса средней производительности), определяем мощность на валу двигателя, N, кВт, по формуле

. (62)

Подставляя числовые значения в формулу (62), получим

.

По таблице 1.2 [4, с.13] устанавливаем, что полученным данным более всего соответствует центробежный насос марки Х2/25.

[5, с 9-16]

2.8 Требования техники безопасности и ПС

На выпарные вакуум-аппараты распространяются действия правил устройства и безопасной эксплуатации сосудов, работающих под давлением.

Для каждого аппарата составляют прошнурованную книгу установленного образца, которая хранится у механика завода. В ней должен быть паспорт, выданный заводом изготовителем, чертёж аппарата, помещение с обозначением лестниц, окон, площадок, дверей.

Помещение, где находится выпарная установка, должно быть оборудовано аварийным освещением, позволяющим наблюдать за приборами и работой аппаратов при отключении электроэнергии в основной энергоцепи.

Обслуживание этих аппаратов может быть поручено лицам не моложе 18 лет, прошедших медицинское обследование, обученных на соответствующей практике, имеющим удостоверение соответствующей комиссии на право обслуживания выпарных аппаратов и изучивших инструкцию по эксплуатации.

Повторную проверку знаний проводит комиссия предприятия не реже чем один раз в год.

Подавать пар и создавать давление в аппарате следует постепенно, медленно и равномерно, открывая по ¼ оборота вентиля до рабочего давления.

Во время работы аппаратчик должен находиться на своём рабочем месте и не допускать других лиц к управлению аппаратом. При работе выпарных аппаратов внимательно следят за показателями контрольно-измерительных приборов; манометры проверяют не реже чем один раз в смену.

Во время работы аппаратов и насосов следят по моновакуумметру и термометру за давлением, температурой в корпусах вакуум-выпарной установки.

Не обходимо проверить исправность всех вентилей, задвижек и кранов, а также манометров и моновакуумметров, не допуская к эксплуатации без пломбы, целостности стекол.

Электротехнические приборы и аппаратуру осматривают вместе с дежурным электромонтером.

Необходимо проверить все трубопроводы, особенно паропроводящую линию, подтянуть болты на фланцах, если они ослаблены.

В целях безопасности обслуживания аппараты должны быть остановлены в следующих случаях:

- повышение давление в корпусах выше нормы;

- пропусков пара или потения в сварных швах, течи;

- обнаружение в основных элементах трещин;

- возникновения пожара, угрожающего выпарной установке;

- при неисправности предохранительных клапанов;

- при неисправности контрольно-измерительных приборов;

- обнаружение каких-либо ненормальностей в работе выпарных аппаратов, теплообменника, конденсатора, вакуум-насосов;

- прекращения подачи электроэнергии;

По окончании работы аппаратов запорную арматуру перекрывают, в точном соответствии с технологической инструкцией.

В цехах, где установлена вакуум-выпарная установка, должны находится средства пожаротушения.

Заключение

При выполнении курсового проекта по дисциплине «Процессы и аппараты пищевых производств» были закреплены знания, полученные за прошедший период обучения по данному курсу, а также изучено устройство и принцип действия проектируемого выпарного аппарата с принудительной циркуляцией для получения сухой молочной смеси.

Целью данного проекта является расчет выпарного аппарата с принудительной циркуляцией и его комплектующего оборудования (кожухотрубного подогревателя и кожухотрубного конденсатора).

При выполнении данного курсового проекта были произведены тепловой и конструктивный расчеты выпарного аппарата с принудительной циркуляцией и его комплектующего оборудования.

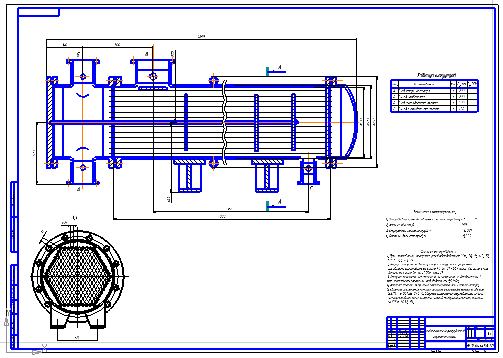

На чертежах общего вида изображены: технологическая схема получения сухой молочной смеси, выпарной аппарат с принудительной циркуляцией, кожухотрубный конденсатор.

Список использованных источников

1 Дытнерский, Ю.И. Процессы и аппараты химической технологии – изд. 2-е в 2-х кн.: Часть 1. Теоретические основы процессов химической технологии. Гидромеханические и тепловые процессы и аппараты. – М.: Химия, 1995. – 400 с.

2 Кузнецов, В.В. Справочник технолога молочного производства. Технология и рецептуры./В.В. Кузнецов, Н.Н. Липатов. – СПб: ГИОРД, 2005. – 512 с.

3 Павлов, К.Ф. Примеры и задачи по курсу процессов и аппаратов химической технологии: уч. пособие для вузов/ К.Ф. Павлов, П.Г Романков, А.А. Носков. – Москва: ООО ИД Альянс, 2007. – 576 с.

4 Гинзбург, А.С. Теплофизические характеристики пищевых продуктов: справочник. / А.С. Гинзбург, М.А. Громов, Г.И. Красовская. – М.: «Пищевая промышленность», 1980. – 296 с.

5 Основные процессы и аппараты химической технологии: пособие по проектированию/под ред. Ю.И. Дытнерского – 2-е изд., перераб. и доп. – Москва: Химия, 1991. – 493 с.

6 Трубы стальные сварные. Технические условия: ГОСТ 20295-85. – Введ. 25.11.1985. – М.: ИПК Издательство стандартов, 1985. – 11 с.

ЧЕРТЕЖИ

Скачать: