Курсовой проект

Смесительная машина для теста

Содержание

Введение……………………………………………………………………………..4

1 Литературно-патентный анализ по теме работы………………………………..5

1.1 Классификация смесителей…………………………………………………….5

1.2 Шнековые смесители……………………………………………………….…..9

1.3 Патентный обзор……………………………………………………………….17

1.4 Выводы по литературно-патентному обзору…………………………...……23

2 Технология производства комбикормов……………………………...………...24

2.1 Виды сырья………………………………………………………….…….……24

3 Технологический расчет……………………………………………………..….25

3.1 Устройство и принцип работы шнекового смесителя……………………....25

3.2 Расчет шнекового смесителя…………………………………………….……25

3.3 Расчет вала смесителя……………………………………………………..…..28

3.4 Кинематический расчет привода……………………………………….…….30

3.5 Подбор подшипников…………………………………………………………32

Заключение…………………………………………………………….…..…..34

Список использованных источников……………………………………..….35

Введение

Одна из важнейших технологических операций при производстве хлеба - замес теста. В процессе замеса из муки, воды, соли и других ингредиентов образуется тесто, однородное во всем объеме.

Замес теста в тестомесильной машине осуществляется в течение 1 - 20 мин в результате тщательного перемешивания компонентов и механической их проработки, существенно влияющей на структуру и свойства теста, интенсивность его созревания и качество готового продукта. В результате замеса создается определенная структура теста.

Хлебное тесто сразу же после замеса представляет собой гетерогенную систему, состоящую из жидкой фазы, представленной гидротированной белковой частью муки и свободной влагой, твердой фазы (крахмальные зерна и частички оболочек зерна) и газообразной фазы (пузырьки воздуха, механически захваченного при замесе теста).

В хлебопекарной промышленности на различных этапах технологического процесса широко применяются смесительные машины. Процесс перемешивания может осуществляться с различной интенсивностью, частотой воздействия рабочего органа и длительностью в зависимости от конструкции смесителя и свойств обрабатываемых компонентов. При замесе приводятся в контакт все компоненты теста, и чем интенсивнее замес, тем быстрее тесто достигает оптимальных свойств. Интенсификация рабочих процессов в смесительных камерах способствует значительному сокращению процесса брожения и повышению качества готовых изделий.

Исследованиями техники замеса, проведенными в последние годы, показаны преимущества интенсивного замеса по сравнению с замесом на тихоходных тестомесилках. Механическое воздействие на тесто на отдельных стадиях его замеса различно. Вначале применяют интенсивное механическое воздействие, способствующее ускоренному образованию теста. Дальнейшее продолжение замешивания будет улучшать физические свойства теста, так как при этом формируется его губчатый клейковинный каркас. Но это происходит до определенного момента, после которого дальнейшее продолжение замеса отрицательно отразится на физических свойствах теста вследствие механического разрушения клейковинного остова и диспергирования клейковины.

При ударном и чрезмерно интенсивном воздействии на такую смесь можно травмировать бактериальную культуру и снизить активность ее жизнедеятельности, поэтому, выбор и обоснование рациональных конструкций смесителей и их рабочих параметров должны базироваться на глубоких знаниях свойств обрабатываемых смесей и механизма воздействия на них рабочих органов смесителей.

1 Литературно-патентный анализ по теме работы

- Классификация смесителей

Цель перемешивания - получение однородной массы, придание ей

определенной структуры и предотвращение разделения смеси на составные

компоненты. Энергия, расходуемая на перемешивание, передается

обрабатываемой массе с помощью рабочего органа - смесителя /3/.

По принципу работы смесители делят на периодического и непрерывного действия.

Смесители, в которых перемешивание осуществляется отдельными порциями в постоянных емкостях по заданной программе, называются порционными, или смесителями периодического действия.

Если процесс перемешивания осуществляется в проточной емкости при непрерывном поступлении в нее исходных компонентов и одновременном выпуске готовой смеси, смесители называются непрерывно действующими.

В зависимости от физического состояния перемешиваемой массы различают смесители для сыпучих, вязких и жидких компонентов, а также их композиций.

По конструкции и способу воздействия рабочего органа на обрабатываемую массу различают смесители механические: лопастные, шнековые, дисковые, барабанные, вибрационные, пропеллерные, турбинные и комбинированные; гидродинамические: ультразвуковые, кавитационные, циркуляционные дискретно-импульсные: электровихревые.

Поскольку в промышленных смесителях обычно сочетаются

элементы нескольких конструкций рабочих органов, их разделяют по

технологическому признаку кремосбивальные, помадосбивальные машины, эмульсаторы и др.

Наиболее простые по устройству, универсальные по назначению механические смесители нашли самое широкое применение в различных отраслях промышленности.

Смесители периодического действия с горизонтальными рабочими органами. Такой смеситель представляет собой машину, в которую сначала поступает порция сырья, соответствующая ее вместимости, затем производится смешивание сырья, которое обычно осуществляется в течение нескольких минут. Готовый продукт выгружается из смесителя, и цикл повторяется. Разумеется, во время поступления сырья и выгрузки готовой смеси машина должна находиться в рабочем состоянии /3,30/.

В зависимости от вида продукта и способа приготовления готовой смеси в смеситель поступает или полностью приготовленная прежде порция смеси, или отдельные компоненты, которые подаются один за другим. В зависимости от конструкции смесительного (рабочего) органа механические смесители делят на: лопастные, шнековые, дисковые и барабанные. Для смешивания кормовых компонентов служат смесители разных типов, в зависимости от вида и назначения смеси или места смесителя в технологической линии /3,24,28/.

- Лопастные смесители применяются для перемешивания

компонентов в жидких средах.

Рабочий орган лопастного смесителя можно представить в площадки, наклоненной ктраектории движения под утлом и совершающей движение по окружности Угол наклона а может изменяться от 0 до 90°. При угле равном 90° перемешивание осуществляется в основном в радиальном направлении, в осевом - очень слабое, лишь за счет завихрений на обрезе лопасти. На торцевом обрезе лопасти создается также тангенциальное перемешивание /30/.

Смесительная машина МТ-250 (рисунок 3). Называется еще темперирующей, представляет собой комбинированную лопастную мешалку с планетарным движением вертикальной лопастной и вращающейся зачищающей рамкой. Корпус машины цилиндрической формы, оснащен темперирующей рубашкой.

1 - вал мешалки; 2 - водяная рубашка; 3 - рабочая камера: 4 - лопасть мешалки: 5 - термометр; 6 - подвижная шестерня; 7 - неподвижная шестерня: 8 - водило; 9 - труба; 10 - рама мешалки: 11 - приводной вал; 12 - приводной электродвигатель; 13 - червячный редуктор; 14- станина; 15 - крышка; 16 -выгрузной патрубок.

Рисунок - Смесительная машина МТ-250

В кондитерской промышленности эти машины широкое используются для смешивания и темперирования кондитерских смесей: начинок, шоколадных и конфетных масс. Обычно применяют два типоразмера: МТ-100 и МТ-250.

Смеситель состоит из цилиндрической рабочей камеры с плоским днищем, наружные поверхности камеры защищены водяной рубашкой. Емкость установлена на станине, в которой находится приводной электродвигатель и червячный редуктор, на его фланце закреплена труба, а Е ней размещен приводной вал мешалки. На нем закреплена неподвижная шестерня и водило, соединенные с рамкою мешалки. На противоположном конце водила закреплена опора вала пропеллерной мешалки и приводная шестерня. Сверху емкость закрыта крышкой, через откидную ее половину загружают компоненты смеси. К рубашке подключены вода и пар. Температура воды в рубашке контролируется термометром. Разгрузка смеси осуществляется через патрубок с заслонкой /30/.

1.1.2 Смесители периодического действия.

Смесители характеризуются явно выраженной циркуляцией компонентов по внутреннему замкнутому контуру (рисунок 6). Первоначально устройство выгрузки закрыто, все компоненты загружаются в смеситель, затем следует рабочий процесс, при котором рабочий орган многократно перемещает компоненты внутри смесителя. За счет циркуляции компоненты равномерно распределяются по всему объёму, после чего смесь выгружается (тот же рабочий орган перемещает ее к открывающемуся клапану или задвижке).

По расположению вала рабочего органа смесители подразделяют на вертикальные и горизонтальные. В вертикальных смесителях обычно используют лопасти или сплошные шнеки, а горизонтальных ленточные (спиральные) шнеки и радиальные наклонные лопасти расположенные по спирали.

Рисунок - Функциональные схемы смесителей периодического принципа действия

1 - вал: 2,8 - корпус подшипников; 3 - корпус: 4,7 - патрубки: 5,6 - рабочий орган: 9,1 1 - торцевые щиты; 10 - подсмесительный бункер; 12 - пневмоцилиндр; 13 - рама: 14 - электродвигатель; 15 - воздухораспределитель; 16 - ограждение: 1 7 - редуктор; 18 - клиноременная передача:

Рисунок - Горизонтальный смеситель А9-ДС1 -0.5

В верхней части смесителя А9-ДСГ-0.5 (рисунок 8) установлены загрузочный 4 (выполнен из оргстекла) и аспирационный 7 патрубки, в нижней - подсмесительный бункер 10 с задвижкой.

Рабочий орган представляет собой вал 1, к которому концентрично прикреплены два двухзаходных спиральных (ленточных) шнека (внутренний с левой навивкой и наружный - с правой).

Привод рабочего органа осуществляется от электродвигателя 14 через клиноременную передачу 18. редуктор 17 и муфту 19.

При смешивании наружный и внутренний шнеки рабочего органа в продукт в различных направлениях, благодаря чему достигается циркуляция компонентов внутри смесительной камеры и интенсивное перемешивание. Число перемещений продукта (кратность смешивания) 10... 12.

При разгрузке рабочий орган продолжает вращаться и готовая смесь через открываемую пневмоцилиндром 12 разгрузочную задвижку выводится из смесителя.

Смеситель А9-БСГ-3.0 по принципу действия и конструкции аналогичен смесителям типа ДСГ. Он предназначен для смешивания продуктов размола различной зольности с целью формирования из них сортов муки.

Смеситель периодического действия ВШС-2. Рабочий орган вертикальный шнек, приводимый в движение от электродвигателя через червячный редуктор. Продукт поступает в смеситель по самотечной трубе, присоединенной к верхней крышке смесителя. После смешивания смеситель разгружают через патрубок, расположенный в нижней части и закрываемый во время смешивания заслонкой /30/.

1.2 Шнековые смесители

1.2.1 Классификация шнековых смесителей.

Предназначены для перемешивания сыпучих, вязких и упруго пластичных масс. Обладают транспортирующей способностью, их элементы являются неотъемлемой частью большинства конструкций смесителей непрерывного действия. Рабочие камеры выполняются преимущественно цилиндрическими или полуцилиндрическими, реже коническими. Рабочий орган обладает большим транспортирующим эффектом, чем перемешивающим. Частота вращения сравнительно небольшая 0,17-1,5 с-1 и только у вертикальных шнеков достигает 5 с-1 и более. Элементы шнековых смесителей используют в тестомесильных машинах и макаронных прессах.

Основными конструктивными недостатками шнековых смесителей являются неудобство зачистки и разгрузки, истирание материала днищ при перемешивании и транспортировании сыпучих материалов, способность к созданию заторов, прессованию и связанных с ними перегрузок приводной системы. Шнековые смесители группируют по следующим признакам:

- способу действия - периодического и непрерывного, последние применяются чаще:

- расположению вала - горизонтальные вертикальные и наклонные; изредка применяют комбинации первых и вторых (в усреднителях):

- скорости вращения - тихоходные (до 0,75 с-1) и быстроходные (до 2.8 с-1);

- форме винтовой поверхности - сплошные, ленточные, лопастные и фигурные;

- конфигурации лопасти - прямоугольные, трапецеидальные и с округленной верхней кромкой;

- числу заходов шнека - одно-, двух- и многозаходные;

- схеме соединения с технологическим оборудованием -обеспечивающие сходящийся и расходящийся потоки;

- форме рабочей камеры - цилиндрической и конической;

- по конструкции винта:

- с постоянным и переменным шагом (уменьшающимся для подпрессовки и увеличивающимся для разрыхления);

- по схеме перемещения смеси - циркуляционные и объемного смешивания.

Принципиальные схемы шнековых смесителей (рисунок 15). Шнековые смесители представлены тремя группами Ж, 3, И.

Группа Ж - наиболее распространенные одновальные горизонтальные шнековые смесители непрерывного действия.

Ж-1 - одновальный шнековый смеситель со сплошным шнеком и постоянным шагом. Применяется в основном для сыпучих и вязких материалов.

Ж-2 - одновальный шнековый смеситель, рабочий орган выполнен в

виде винтовой полосы. Обладает большим перемешивающим эффектом, чем

транспортирующим, не создает прессования и связанных с ним перегрузок приводной системы, может работать при более высоких частотах вращения, чем предыдущий.

Ж-3 - горизонтальный спиральный смеситель, рабочий орган выполнен в виде спирали из цилиндрического и плоского прута. Обеспечивает хорошее перемешивание при весьма слабом транспортирующем эффекте и отсутствии подпрессовки на выгрузке. Такие рабочие органы применяются в зарубежных тестомесительных машинах в качестве питателей. Конструктивно отличается креплением спирали на двух цапфах.

Ж-4 - одновальный смеситель со сплошным шнеком, закрепленным на консольном валу в цилиндрической камере с коническим выходным патрубков. Обладает значительным прессующим эффектом и применяется там, где после перемешивания образуется комкообразная масса, которую необходимо спрессовать в сплошную или же формовать в виде непрерывного жгута.

Ж-5 - одновальный смеситель со сплошным коническим шнеком. Предназначен для смесей, которые в процессе перемешивания уменьшаются в объеме или же требуют непрерывной полпрессовки.

а) б)

а) общий вид; б) вертикальный разрез: 1 - конусообразный корпус смесителя; 2 - контрольный клапан; 3 - полый вал шнека; 4 - лента смесителя; 5 - скребок; 6 - распылительная форсунка.

Рисунок - Вертикальный ленточный смеситель периодического действия

Рисунок - Классификация шнековых смесителей

Группа 3 - горизонтальные смесители, называемые червячно-лопастными. Обычно двухвальные с рабочей емкостью, выполненной в виде двух соединенных полуцилиндрических камер.

3-1 - двухвальный смеситель периодического действия с двумя Z-образными лопастями широко применяется (кроме хлебопекарного и кондитерского) в химических и резинотехнических производствах. Отличается высокой интенсивностью перемешивания и большими удельными усилиями на обрабатываемую массу. Разгрузка смеси осуществляется путем опрокидывания корыта вокруг оси месильного вала.

3-2 - двухвальный смеситель периодического действия с червячными лопастями, оказывающими на обрабатываемую массу несколько меньшие усилия, чем предыдущие. Пригоден для приготовления специальных кондитерских ореховых масс.

3-3 - одновальный червячно-лопастной смеситель, рабочий орган выполнен в виде спирали из полосы с перфорированной кромкой. Применяется для перемешивания вязких смесей, содержащих комкообразные компоненты. Неудобен для санитарной обработки.

3-4 - двухвальный шнековый смеситель непрерывного действия, рабочая камера в виде состыкованных двух полуцилиндрических корыт. Устаревшая конструкция, весьма неудобна для зачистки и санитарной обработки.

3-5 - двухперьевой смеситель периодического действия, винтовые лопасти выполнены из полосы и имеют разный диаметр, для жесткости скреплены межд) собой соединительными лопастями. Такие смесители имеют сравнительно большую рабочую камеру, в них осуществляются сложные процессы, требующие длительного перемешивания.

Группа И - шнековые смесители с вертикальными камерами; сами шнеки могут быть вертикальными, наклонными и горизонтальными.

И-1 - вертикальный шнековый смеситель, заключенный в циркуляционную трубу, закрепленную в цилиндрическом бункере с коническим днищем. Компоненты сначала загружают в бункер, перемешивают, а затем выгружают из бункера.

И-2 - шнековый смеситель с планетарным движением наклонного шнека в конической емкости. Работает аналогично И-1. Применяется в кондитерской, и других отраслях промышленности. Недостаток вращающиеся механизмы, находящиеся непосредственно в бункере с продуктом, требуют доступа для смазки.

И-3 - пропорциональный шнековый смеситель с двумя бункерами с питателями и горизонтальным шнековым смесителем. Применяется на складах муки и других сыпучих материалов для приготовления смесей с определенной пропорцией состава.

И-4 - смеситель периодического действия. Состоит из рабочей камеры прямоугольной формы с двумя коническими шнеками, соединенными меньшими основаниями один с другим. Применяется для смешивания сыпучих материалов, создает достаточно интенсивную циркуляцию смеси. Прямоугольный корпус способствует лучшей турбулизации потоков смеси.

И-5 - смеситель периодического действия с цилиндрической рабочей камерой. На внутренней поверхности камеры закреплена направляющая спираль, в верхней части - отражающий борт. У днища камеры расположен конический ротор (побудитель движения), вызывающий циркуляцию массы вверх по стенкам камеры и обратно по центру вниз. В таких смесителях обрабатываются вязкопластичные массы типа хлебного теста.

1.2.2 Устройство и принцип работы.

Простейшая схема шнекового смесителя показана на рисунке 22 / /. Состоит из желоба, в неподвижных подшипниках которого вращается вал. Для предотвращения перегрузок применяют установку питателей.

При длине шнека более 3 м ставят промежуточные подшипники. Компоненты для перемешивания поступают в приемный патрубок, выходят через выходной. Приводное устройство состоит из клиноременной передачи, червячного редуктора и электродвигателя.

1- питающий шнек; 2 - бункер; 3 - вертикальны и шнек; 4 - емкость усреднителя - крышка; 6 - смесительная труба; 7 - патрубок выгрузки.

Рисунок - Схема усреднитель "Вертамикс"

1- питающий шнек; 2 - электродвигатель; 3 - водило; 4 - конический корпус; 5 - задвижка; 6 - патрубок.

Рисунок - Смеситель конический СП-1

Перемешивание компонентов происходит в результате трения смеси о стенки винта и желоба. Она перемещается по типу гайки, совершающей поступательное движение по винту при вращении его в неподвижной опоре. Перемещение усложняется в результате сдвига слоев с одновременным перемещением их и скольжением. При этом необходимо, чтобы сила сцепления перемешиваемой смеси с винтом была меньше силы трения ее о стенки желоба. Выгрузка смеси производится через донные разгрузочные отверстия, снабженные патрубками.

Подача компонентов А и В для перемешивания может быть одновременной либо последовательной. Условием надежной эксплуатации шнековых смесителей является обеспечение равномерного их питания: в питающих воронках шнеков необходимо поддерживать стабильный уровень компонентов. Перегрузка смесителя приводит к образованию пробок, вследствие чего сила сопротивления шнека резко возрастает, вызывая перегрузку привода и остановке.

Приводные устройства для шнековых смесителей самые разнообразные: передачи гибкой связью, ременные» цепные и их сочетания, а также фрикционные, зубчатые, червячные всех типов, выполняемые в виде открытых конструкций или комбинированных редукторов. В приводах шнеков в особых случаях применяются планетарные передачи.

Геометрические параметры шнекового смесителя даны на рисунке. Шаг (ход) винта S оказывает существенное влияние на кинетику перемешивания. Шаг винта определяется его диаметром

S=kD. ( )

где k - коэффициент, зависящий от вида материала: для мелкосыпучих материалов k = 0.75-1; для пластичных масс k = 0,5-0,6.

Шаг винта наклонного шнекового смесителя обычно принимается равным (0,33 - 0,8) D. Чем больше коэффициент заполнения, тем меньше может быть взят шаг винта.

За коэффициент заполнения принимают число, показывающее, какая часть поперечного сечения шнека заполнена перемешиваемым материалом. Обычно коэффициент принимается таким, чтобы высота заполнения шнека материалом h = (0,3 - 0,4) D.

Длина шнекового смесителя L определяется по формуле

L = LCM + LЗ + LВ ( )

где L - длина участка шнека, необходимая для достижения заданной степени однородности смеси;

LЗ - длина загрузочного участка, принимается в зависимости от свойств материала Lз = (1-2) S;

LB - длина участка выгрузки.

Длина свободного вала Lo, необходимая для предотвращения подпресcовки подшипника, принимается в пределах (0,8 - 0,3) S.

Диаметр вала d определяется из условий прочности.

Внутренний диаметр желоба выбирают таким, чтобы между желобом и винтом образовался зазор f. Величина зазора зависит от диаметра винта и перемешиваемых компонентов и составляет 2,5-5 мм.

Обслуживание и эксплуатация шнековых смесителей.

Основными условиями, обеспечивающими эксплуатационную надежность шнековых смесителей, являются /4,6,24,30/:

- правильный расчет и выбор конструктивных параметров, режимов работы, учет физико-механических свойств перемешиваемых компонентов;

- соблюдение требований государственных стандартов и технических условий на монтаж, сборку узлов, механизмов и деталей;

- соблюдение режимов смазки и рекомендаций по наладке, регулировке и включению шнековых смесителей;

- строгое соблюдение правил техники безопасности при эксплуатации шнековых смесителей;

- правильный учет износостойкости и долговечности деталей шнековых смесителей;

- учет факторов, определяющих эффективность применения шнековых смесителей в конкретных условиях.

1-желоб; 2-винтовая лопасть; 3-вал; 4-приемный патрубок; 5- выходной патрубок.

Рисунок - Схема шнекового смесителя

Перед включением нового шнекового смесителя необходимо проверить крепление всех узлов и деталей, наличие смазки в опорах и провести пробный пуск на холостом ходу. После устранения обнаруженных неисправностей и вторичного пробного пуска рекомендуется провести обкатку смесителя при номинальной частоте вращения в течение 2-3 ч вхолостую, а затем под нагрузкой.

Рекомендуется не реже одного раза в 5 дней или с учетом опыта эксплуатации в конкретных условиях в другие сроки проводить профилактический осмотр винтовых смесителей. Особенно важно следить за состоянием подвесных упорных подшипников и спирали винта. Погнутые витки шнека необходимо выправить, а в местах обрыва подварить к валу.

При использовании шнеков в пищевой промышленности не допускать попадание с подшипниковых узлов продуктов смазки в смесь.

При эксплуатации шнековых смесителей запрещается включать привод шнека при снятых крышках желоба, ремонтных и очистительных люков, при открытом предохранительном клапане, а также снимать крышки при работающем шнеке, на ходу очищать промежуточные подшипники.

Условия смешивания. Разработчики оборудования и производители кормовых смесей стремятся к такой конструкции смесителя, которая гарантировала бы сохранение постоянного состава в любом малом объеме пробы, что необходимо для получения нужной питательности корма/3,24,30/.

С практической точки зрения однородность смешивания легче всего постигается при одинаковом размере всех частиц смеси с сохранением свойств зернистого материала, то есть без излишнего его измельчения. Излишнее измельчение нежелательно в технологическом отношении, ввиду образования запыленности, и допустимо лишь в отношении компонентов, добавляемых в очень малых количествах (витамины, микроэлементы, лекарства и т.п.), например, при производстве премиксов.

Подобная ситуация, к сожалению, на практике не встречается, и каждый вид сырья имеет свой размер частиц, что затрудняет смешивание.

Теоретический подход к операции смешивания осложняется тем, что на нее влияет слишком много переменных факторов, что усугубляется большим разнообразием рабочих органов смесителей.

В качестве критерия оценки равномерности смеси используют коэффициент вариации Vc, который рассчитывают по принятому количеству замеров п и концентрации наиболее малочисленного компонента смеси

,

где с - среднеквадратическое отклонение малочисленного ключевого компонента, %;

Сср - среднее арифметическое значение концентрации малочисленного компонента, %;

Сi - концентрация малочисленного (ключевого) компонента в пробе;

п - число проб.

1.3 Патентный обзор

В /3/ описываются лабораторные гомогенизаторы смесители моделей НМ15 и HVS1000, выпускаемые фирмой Vakumix и предназначенные для изготовления жидких и пастообразных веществ, косметических и химических продуктов. В этих аппаратах производится перемешивание продуктов как в горизонтальном, так и в вертикальном направлениях, они оснащены якорными мешалками, частота вращения которых регулируется бесступенчато. На дне емкостей аппаратов смонтировано гомогенизирующее устройство, частота вращения которого также может регулироваться бесступенчато. На лабораторном гомогенизаторе могут моделироваться технологические процессы, которые могут быть перенесены на промышленные установки.

Смеситель данной модели в нашем проекте не используется.

Предлагаемое устройство для смешивания сыпучих продуктов /4/ используется при производстве комбикормов. Смешивание производится в герметическом бункере вертикальным вращающимся шнеком. Подача продукта в бункер осуществляется через систему трубопроводов, присоединяемую к всасывающему патрубку вентилятора, в результате чего в бункере образуется вакуум и продукт засасывается в бункер из мельницы. Отделение продукта от воздуха производится в установленном над бункером аспираторе. Уносимые с воздухом частицы продукта осаждаются в специальном сборнике и возвращаются через аспиратор в бункер. Этот сборник может также служить для введения в бункер дополнительных компонентов комбикормов. Выгрузка готовой продукции производится через расположенную внизу бункера разгрузочную камеру с помощью сжатого воздуха, подаваемого в верхнюю часть бункера и в разгрузочную камеру по системе трубопроводов, присоединяемую к нагнетательному патрубку вентилятора. Устройство имеет отличительную особенность в том, что подлежащий перемешиванию продукт и выгрузка готового продукта производится с помощью одного вентилятора.

В качестве базового это устройство в проекте не используется.

Центробежный смеситель /5/ снабжен закрепленным совместно с коническим тарелями распылителем жидкости, выполненной в виде диска с параболоидной формой рабочей поверхности и головки с расположенными в ней выходными каналами. Кроме того, смеситель снабжен перемешивающими ножами, выполненными различной длины и расположенными равномерно в радиальной плоскости, установленными в накопителе и в нижней части корпуса смесителя под отверстием накопителя. Концевые тарели выполнены с различными углами наклона образующей конуса к основанию, причем у верхней конусной тарели угол наклона образующей к основанию меньше, чем у нижней конусной тарели. При этом обеспечивается повышение качества смеси и интенсификации процесса смешения сыпучих материалов при одновременном введении малых количеств жидких добавок.

Конструкция центробежного смесителя не используется в проекте.

Предлагаемая дробилка-смеситель / / фуражного зерна состоит из одного основного и нескольких вспомогательных бункеров, дробилки, смесителя, подающей нории, шнековых питателей, отводящего транспортера и привода рабочих органов от электродвигателей. Основной бункер цилиндрической формы имеет коническое днище с дозатором, установленным в разгрузочном отверстии. На равных расстояниях вокруг основного бункера располагается несколько вспомогательных бункеров аналогичной конструкции. В процессе работы вертикальная нория загружает попеременно кукурузное зерно в основной бункер и другие виды зерновых и бобовых культур во вспомогательные бункеры меньшего объема. Кукуруза самотеком поступает в нижерасположенную дробилку и установленный под ним смеситель. Сюда же добавляется материал из вспомогательных бункеров с помощью шнековых питателей. Отмечается простота и компактность предложенной конструкции. Как вариант описана установка с основным бункером окруженным концентрическим кожухом, который разделен на ряд сегментов, заполняемых различными видами зерна.

Учитывая сложность предлагаемой конструкции, в проекте в,

качестве базовой мы ее использовать не будем.

Предлагаемое устройство для смешивания сыпучих материалов /7/ используется при производстве пищевых продуктов. Устройство содержит конический корпус, по оси которого установлен вал с винтообразными лопастями. На нижней части вала установлены шнек и далее - пара лопастей. Узел выгрузки закреплен на корпусе. С целью стабилизации качества смеси при нестационарных режимах загрузки компонентов, лопасти выполнены в 0,23 - 0,27 витка винтовой поверхности, не менее восьми лопастей закреплены торцами на валу под углом 42 - 48° к его оси. При этом направления закрутки лопастей последовательно чередуются, шаг установки лопастей обратно пропорционален квадрату диаметра сечения конического корпуса, а ширина лопасти постоянна и составляет 0,8 - 1,0 минимального шага. Лопасти установлены под прямым углом одна к другой. Использование предлагаемого устройства позволяет получить смесь сыпучих компонентов с показателем степени однородности смешения не менее 0,90 при первоначальной загрузке объема смесителя от 100 до 70%.

В проекте конструкция данного смесителя не используется.

Предлагаемый рабочий орган смесителя /8/ содержит два параллельно расположенных вала, на каждом из которых закреплены две рамки, ортогонально ориентированные одна к другой, верхние стороны которых прямолинейны. Длина верхней стороны каждой рамки меньше длины ее нижней стороны. Боковые и нижние стороны рамок, закрепленных на одном валу, выполнены в виде двух позитно расположенных дуг, направленных выпуклостями в разные стороны. Нижняя сторона рамок повернута относительно ее верхней стороны на угол . Стороны рамок на втором валу являются зеркальным отображением сторон рамок на первом валу. Во втором варианте боковые стороны рамок, закрепленных на одном валу, выполнены в виде дуг. Боковые стороны рамок на втором валу являются зеркальным отображением сторон рамок на первом валу.

Эта конструкция рабочих органов смесителя в нашем проекте не используется.

Предлагается порционный смеситель /9/ сухих сыпучих комбикормов, представляющий собой горизонтальный шнек, приводимый в движение реверсивным электродвигателем. На конце шнека со стороны электродвигателя в корпусе смесителя насажена разбрызгивающая звездочка, диаметр которой больше диаметра перьев шнека. Рабочее пространство шнека разделено на три камеры. Из раздельных бункеров подлежащие смешиванию компоненты сухих кормов подаются в среднюю камеру, перемещаются шнеком в первую камеру в направлении к разбрасывающей звездочке и откидываются ею на верхнюю криволинейную поверхность корпуса смесителя. При этом производится тщательное перемешивание компонентов. Затем направление вращения электродвигателя меняется и смешанный комбикорм перемещается в третью разгрузочную камеру. Из последней, комбикорм поступает на расфасовку. Управление работой смесителя может осуществляться с помощью ЭВМ. Смеситель может встраиваться в линию производства сухих животных комбикормов.

Конструкция данного смесителя по ряду причин не может служить прототипом для нашей машины.

Предлагаемый смеситель /10/ позволяет интенсифицировать процесс перемешивания и имеет упрощенную конструкцию. Смеситель содержит емкость с виброприводом, соединенным с упругой осью. На свободном конце оси с возможностью свободного вращения установлен пропеллер, размещенный в плоскости, перпендикулярной оси.

Описываемый смеситель предназначен для приготовления однородных смесей различных комбикормов, витаминов, премиксов, солей микроэлементов и других активных веществ на малых фермах и в арендных сельскохозяйственных коллективах, в лабораториях. В конструкции смесителя использован принцип смешивания сыпучих материалов в псевдосжиженном слое, позволяющий значительно интенсифицировать процесс и получить полную однообразность смеси. Смеситель может также смешивать сухие вещества с жидкими компонентами, входящими в смесь в количестве 10-20%. Основной рабочий орган смесителя - вращающийся вал с укрепленными на нем ярусно двумя радиально наклоненными лопастями.

Описываемый многофункциональный горизонтальный смеситель /11/ модели Plugschar предназначен для смешивания различных компонентов пищевых продуктов. Смеситель отличается высокоэффективной системой выгрузки продукта с достижением почти полного удаления продукта и высокой производительностью. Смеситель выпускается вместимостью от 51 до 5000 л. Специальная конструкция лопастей создает вихревой слой продукта без разрушения его структуры в процессе перемешивания. Выдвижная конструкция рабочих органов обеспечивает хорошие условия очистки смесителя. Смеситель широко применяется в пищевой промышленное iu в производстве готовых сухих супов с высоким содержанием жиров, при приготовлении шоколадной массы, для смешивания и увлажнения различных продуктов, при приготовлении фруктовых муссов без разрушения структуры, при приготовлении пряностей, пекарских смесей и т. д.

Фирма GTACO поставляет смесители DYNAMIC RM /14/. Смеситель представляет собой трубу с мешалкой, вал который проходит через уплотнение в ее фланце и вращается приводным электродвигателем. Смеситель позволяет обрабатывать весьма вязкие жидкости типа сахарных масс с добавками. Он позволяет равномерно перемешивать небольшие добавки, составляющие всего 0,5 - 1% всей смеси. Электродвигатель имеет устройство для плавной регулировки частоты вращения с помощью преобразователя частоты и ступенчатую регулировку с помощью шестеренчатой коробки передач. Труба выполнена из нержавеющей стали или титанового сплава и имеет тщательно отполированную внутреннюю поверхность. Смесители пригодны для включения в систему безразборной мойки оборудования. Поставляются смесители значениях типов - вертикальные, горизонтальные и универсальные для врезки в технологические трубопроводы.

Сообщается, что фирма К-Тгоn поставляет компьютеризированные смесители /15/ для смешивания 9-ти компонентов, из которых можно составить 99 рецептов смеси. Машина позволяет смешивать порошкообразные и гранулированные материалы, включая мелкие порошки. Подача материалов производится с двумя винтовыми шнеками весовыми дозами. Датчиками массы служат чувственные преобразователи Smart Force Franduser (SFT) дающие сигналы в двоичной форме в микропроцессор. Предусмотрена температурная компенсация. Весовые бункеры опираются на 3 весовых преобразователя, что увеличивает точность взвешивания смеси i ель работает в непрерывном режиме, что обеспечивается непрерывным регулированием уровня материала с помощью 43 датчика уровня. Все ингредиенты смешиваются одновременно.

Предлагаемый смеситель /16/ содержит корпус и разреженный внутри него шнек. Вал шнека выполнен полым и имеет в межвитровом пространстве радиальные отверстия со встроенными радиальными стержнями. На концах стержней закреплены элементы ленточной спирали с направлением навивки, обратным направлению навивки шнека. В каждом межвитковом пространстве расположено по 3 элемента с высотой равной 1/4 h,1/2 h и 3/4 h, где h - высота витка шнека. Элементы ленточной спирали установлены с возможностью изменения угла между осью элемента и осью вращения вала шнека в пределах от 0 до 180°.

1) Шнековый смеситель /17/ для пластических масс с прерывистым

шнеком (горизонтальным), отличается тем, что, с целью истирания

перемешиваемой массы и увеличения удельного давления на массу при

истирании, применены перегородки (плиты) с отверстиями для прохода

массы, расположенные в промежутках шнека перпендикулярно его оси и

получающие возвратно-поступательные движения вдоль шнека.

2) Шнек по п.1 отличается тем, что для увеличения истирающего

действия спиральная поверхность каждой из секций шнека заканчивается на

стороне схода материала, плоским участком параллельным перегородкам.

1) Смеситель сыпучих материалов, содержащий размещенные в

металлическом корпусе вращающиеся навстречу друг к другу валы с

лопатками для смешивания, отличающиеся тем, что с целью повышения

качества смешивания, внутренние поверхности корпуса, наружной

поверхности валов, лопатки смесителя снабжены слоем диэлектрика.

2) Смеситель по п.1 отличающийся тем, что слои диэлектрика на

лопатках смесителя выполнены из разнородных диэлектриков, например

стекла и фторопласта. Диэлектрическое покрытие наносимое на остальные

металлические рабочие органы смесителя, предотвращают возможность

локального сосредоточения однородных по своей природе частиц в

различных местах смесителя и создает предпосылки для устранения

слипания частиц смешиваемых компонентов.

Смеситель /19/, содержащий горизонтальный корпус, вал, установленный на оси корпуса, спиральную ленту, размещенную на валу внутри корпуса, и лопасти, расположенные внутри ленты, равномерно вокруг вала и / / ему отличающиеся тем, что с целью интенсификации смешивания путем равномерного перемешивания материалов по всему сечению корпуса, одно из лопастей находится непосредственно у вала, а каждая последующая отстоит от вала на расстоянии большем, чем предыдущая, на ее ширину.

Устройство для смешивания /19/ сыпучих материалов, содержащие корпус с загрузочным и разгрузочными патрубками и вращающийся центральный вал с лопатками отличающиеся тем, что с целью изменения времени пребывания обрабатывающего материала в корпусе, устройство снабжено установленным эксцентрично центральному валу полым валом с лопатками и выполненными вблизи них продольными прорезями для

прохода лопаток центрального вала и механизмом продольного перемещения центрального вала относительно полого.

Устройство по п.1 отличается тем, что механизм продольного перемещения валов выполнен в виде струбцины, винт которой установлен вдоль продольной оси валов и шарнирно соединен с торцовым концом центрального вала, а скоба струбцины жестко связана с торцовым концом полого вала.

Предлагаемое устройство (*) предназначено для перемешивания различных продуктов с последующим их экструдированием. Устройство состоит из воронки с питающим шнеком, откуда продукт поступает к горизонтально расположенному шнеку на котором предусмотрены как вращающиеся, так и неподвижные перемешивающие элементы. Мундштук для сбора перемешиваемого продукта находится на конце шнека. Устройство компактно и имеет небольшие размеры.

Барабанный смеситель /2/ используется для перемешивания различных компонентов (сухих, жидких, пастообразных). Барабан смесителя выполняется в виде цилиндрической или полусферической емкости с горизонтально расположенной осью вращения, на которой крепятся лопасти для перемешивания компонентов.

В конструкции диафрагменных смесителей /3/ дно емкости выполняется в виде диафрагмы с регулируемой амплитудой и частотой колебаний. Смесители используются в пищевой, фармацевтической и аналогичных отраслях промышленности.

Предлагаемый смеситель /4/ содержит источник УЗ-колебаний.

связанный с ним стержневой концентратор продольных колебаний с осевым

каналом, сообщенным с ним штуцером, размещенным на линии нулевых

смещений концентратора, и концентричной ему кольцевой канавкой на

торцевой поверхности, проекция поперечного сечения которой на нее не

превышает линейного размера сечения канавки на той же поверхности, и

полую цилиндрическую втулку, выполненную с одним или несколькими

обогреваемыми каналами, с зазором охватывающую концентратор.

Смеситель позволяет получать двух- и многокомпонентные суспензии

высокого качества, исключив контакт компонентов до полного

перемешивания в полете при распылении, что позволяет использовать в

приготовлении несмешивающиеся и реакционно-способные жидкости,

расплавы и высоковязкие жидкости, нетекучие при нормальных

температурных условиях.

Выпускаются смесители /5/ типа R05T с вращающейся дежей вместимостью не более 65 кг. Смеситель снабжен гидравлическим подъемником для наклона дежи для облегчения выгрузки перемешанного продукта, надежной защитой от загрязнений при выгрузке продукта и вариатором скорости (в пределах 1:20). Дежа и перемешивающие лопасти

изготовлены из нержавеющей стали. Для устранения мертвой зоны радиус закруглений между дежей и верхней частью ее составляет 40 мм.

Предлагаемый рабочий орган смесителя /6/ содержит два параллельных, симметрично расположенных коленчатых вала, отстоящих на некотором расстоянии один от другого, на каждом из которых закреплены две рамки. Верхние и нижние стороны рамок ортогональны одна к другой. Верхние стороны рамок на одном валу имеют вид фигуры Г, а нижние - прямолинейные, причем длина верхней стороны рамки больше длины ее нижней стороны. Верхние стороны рамок на другом валу выполнены прямолинейными, а нижние стороны имеют вид фигуры S, причем длина верхней стороны рамки меньше длины ее нижней стороны. Кроме того, верхние стороны двух рамок повернуты относительно нижних сторон по часовой стрелке, боковые стороны выполнены винтообразными.

1.4 Выводы по состоянию вопроса

Литературно-патентный обзор показал, наиболее перспективными для перемешивания сыпучих компонентов являются конструкции шнековых смесителей, которые выполняют одновременно две функции: это смешивание с одновременной гомогенизацией продукта. Широкое распространение они нашли в хлебопекарной промышленности, как в России, гак и за рубежом.

Кроме того, необходимо отметить, что они просты в конструкции и практичны в эксплуатации. Несомненным достоинством этих смесителей является также и то, что при длине шнека менее 3 метров отпадает необходимость в промежуточных опорах и конструкция является более простой и надежной в эксплуатации. Производство шнековых смесителей небольшой производительности делает возможность применение в мини хлебопекарных производствах и небольших заводах и комплексах при производстве хлеба. Таким образом, можно сделать вывод, что проектирование шнекового смесителя небольшой производительности 0,5-1 т/ч отвечает потребностям сегодняшнего дня для предприятий малых форм, производящих хлеб.

2 Технология производства пшеничного хлеба

2.1 Описание технологической схемы производства пшеничного хлеба

На рисунке 2.1 приведена машинно-аппаратурная схема производства формового хлеба из пшеничной муки /32/. Здесь применен интенсивный замес жидкой опары и теста по схеме ВНИИХПа. На производство мука доставляется специализированным транспортом. Для разгрузки емкость автомуковоза подключают с помощью гибкого шланга к приемному щитку 8. Далее мука по трубам 10 аэрозольтранспортом подается в силосы 9, в которых хранится. Из силосов мука забирается роторными питателями 7 и через переключатель 11 поступает в бункер 12, затем в просеиватель 13, промежуточный бункер 14, на автоматические весы 15. Далее мука подается в производственные силосы 16, из которых дозируется в тестомесильную машину 17. Система аэрозоль транспорта кроме труб включает в себя компрессор 4 ,ресивер 5 и фильтр 3.Для равномерного распределения сжатого воздуха при всех режимах работы перед роторными питателями установлены ультразвуковые сопла 6 .

Жидкие компоненты подаются в тестомесильную машину из расходного бака 21 через дозировочную станцию 18.

Опара, образующаяся в тестомесильной машине 17,подаётся на брожение в шестисекционный бункерный агрегат 19.Выброженная опара насосом подаётся во вторую тестомесильную машину ,в которую в необходимом количестве через соответствующие дозаторы поступает мука и жидкие компоненты из бака 20 .

Тесто выбраживается в ёмкости 22 ,после чего стекает в тестоделитель 23 .Шарообразная форма кускам теста придаётся в округлительной машине 24.Затем тестовые заготовки маятниковым укладчиком 1 раскладываются в ячейки люлек расстойного шкафа 2 , где находятся 40-50 мин.

После расстойки тестовые заготовки пересаживаются на под печи 25. Выпеченные изделия с помощью укладчика 26 загружаются в контейнеры 27 и направляются через остывочное отделение в экспедицию.

3 Технологический расчет

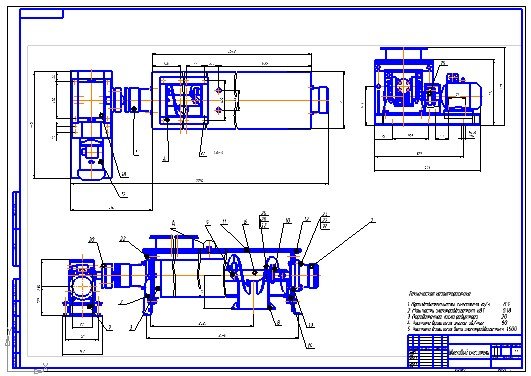

3.1 Устройство и принцип работы шнекового смесителя

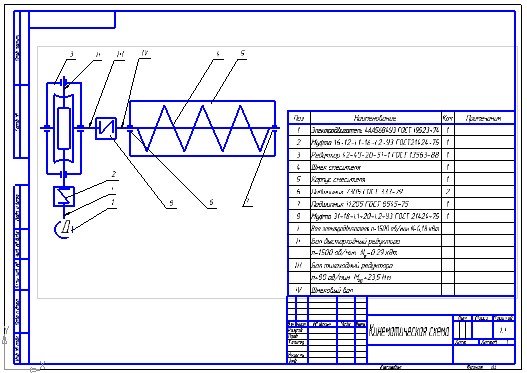

Шнековый смеситель состоит из приемных патрубков 4 (смотри 3 лист графической части), корпуса 3 (образованным головной и концевой стойками 2), привода, состоящего из электродвигателя 17 и червячного редуктора 18. Шнек смесителя представляет собой полый вал 6 к которому приварена шнековая спираль. Валы головного 1 и концевого 7 подшипников фиксируются в полом валу посредством болтов 24. Корпуса подшипников крепятся к стойкам болтами 23. Разгрузочный патрубок 8 служит для выгрузки продукта после смешивания.

Длина шнека позволяет избежать установку промежуточных роликоопор. Одновременное перемешивание и транспортирование продукта позволяет сократить время технологического цикла производства комбикорма.

Оригинальная конструкция шнека позволяет улучшить качество смешивания продукта еще и за счет применения лопаток, угол поворота которых регулируется в зависимости от влажности и размер частиц поступаемого в смеситель сырья.

3.2 Расчет шнекового смесителя

Производительность шнековых смесителей периодического действия зависит от длительности перемешивания, а также времени загрузки и разгрузки рабочей емкости смесителя.

Длительность перемешивания в смесителе периодического действия

Т = tз + tn + tв, (3.1)

где tз, tn, tв - время, необходимое соответственно на загрузку,

перемешивание и выгрузку смеси из рабочей камеры.

Для расчетов примем соответственно tз = 300с, tn = 360 с, и tв = 240 с,

тогда длительность перемешивания будет равняться

Т = 300+ 360+ 240 = 900 с.

Время пребывания компонентов в смесителе непрерывного действия может быть приблизительно определено по формуле

, (3.2)

где V - геометрическая емкость рабочей камеры смесителя, м3;

D - диаметр шнека, м;

d - диаметр вала шнека (для ленточных шнеков - внутренний диаметр спирали), м;

S - шаг шнека, м;

n - частота вращения шнека, с-1;

- коэффициент заполнения шнека;

к - коэффициент подачи смеси.

Для получения заданной степени перемешивания смеси необходимо совершить m циклов, поэтому время пребывания смеси в рабочей камере / /

tn = mt (3.3)

Примем число циклов m = 1, тогда время пребывания в рабочей камере разрабатываемого смесителя

tn = 1 * 900 = 900 с

Производительность шнекового смесителя

, (3.4)

где - объемная масса, кг/м3.

Для перемешивания мелкозернистых и порошкообразных материалов можно пользоваться следующими зависимостями:

Для горизонтального шнека

, кг/с (3.5)

где V1 - средняя осевая скорость потока, зависящая от свойств смеси, геометрических параметров шнека и частоты его вращения: для муки, и других сыпучих материалов D = S = 0,2 м, n = 1 с-1, и v = 0.08 - 0,05 м/с;

- коэффициент заполнения шнека: для сыпучих - 0,3. для вязких 0.7; для наклонного шнека перегрузки шнеков над приемными патрубками устанавливают роторные дозаторы.

Для разгрузки шнека служит выпускной патрубок, ф - коэффициент заполнения шнека: для сыпучих - 0.3. для вязких - 0.7;

для наклонного шнека

,кг/с (3.6)

для вертикального шнека

,кг/с (3.7)

где - угловая частота вращения шнека, с-1 ;

k - коэффициент, зависящий от частоты вращения шнека;

- угловой параметр, равный углу между векторами переносной и абсолютной скоростей движения частицы, опирающейся на поверхность шнека.

Разрабатываемый смеситель шнекового типа с горизонтальным расположением вала.

Разрабатываемый смеситель имеет горизонтальное расположение шнека, поэтому примем для расчета смесителя следующие параметры, так разрабатываемый смеситель предназначен для перемешивания сыпучих компонентов:

D = 0,16 м, d = 0,11 м, = 0,3, v = 0,08, = 550 кг/м3 подставим в формулу ( ) и рассчитаем производительность смесителя, первоначально определив шаг винта, который определяется исходя из его диаметра. / /

Н = (0,7..0.8)D, (3.8)

где D - наружный диаметр шнековой спирали.

Н = (0.7..0.8) * 0,16 = 0,1 12..0,128 м.

Примем Н = 0,125 м.

П = 0,2477 * * 0.08 * 0.3 * (0.1602 - 0,1102) * 550 = 0,1386 кг/с = 0,5 т/ч.

Энергия, потребляемая шнековым смесителем, расходуется на преодоление сопротивлений: трения материала о стенки желоба; трения материала о винт; трения частиц материала между собой.

Расчет указанных сопротивлений представляет определенные трудности, поэтому воспользуемся упрощенной формулой расчета мощности привода /30/

N = ПkLC, кВт (3.9)

где П - производительность шнека, кг/с;

L - длина шнека, м;

к - коэффициент, учитывающий потери на трение в подшипниках;

С - коэффициент, учитывающий сопротивление при перемещении материала.

Для наклонного шнека /30/

N = ПqL(sin + cos), кВт, (3.10)

где - угол наклона шнека к горизонту.

Проведем расчет мощности привода, согласно формуле /3.9/

N = 0.138 * 0.73 * 2.5 * 0,75 = 0.18 кВт.

Значение крутящего момента можно определить по формуле /30/

, Нм (3.11)

Нм.

3.3 Расчет вала смесителя

Рассчитаем диаметр вала смесителя

, мм (3.12)

где Т - крутящий момент. Н мм;

[] - допускаемое напряжение на кручение, мПа.

мм

Принимаем наименьший диаметр вала 20 мм.

(3.13)

S - коэффициент запаса прочности по нормальным напряжениям

, (3.14)

где - предел выносливости стали при симметричном цикле изгиба, для легированных сталей = 0,35ств + (70.. 120);

К - эффективный коэффициент концентрации нормальных напряжений, (таблица 8.2-8.7 /7,8/);

- масштабный фактор нормальных напряжений, (таблица 8.8 /7,8/);

- коэффициент, учитывающий влияние шероховатости поверхности: при Ra = 0.32..0.35 мкм, = 0,97..0,90;

- амплитуда цикла нормальных напряжений равная наибольшему напряжению изгиба в рассматриваемом сечении:

- среднее напряжение цикла нормальных напряжений, если осевая нагрузка мала или отсутствует принимаем = 0;

- для углеродистых сталей, имеющих = 650 - 750 мПа принимаем = 0,2.

S - коэффициент запаса прочности по касательным напряжениям.

, (3.15)

где - предел выносливости стали при симметричном цикле кручения, для углеродистых конструкционных сталей = 0.58 ;

= 0,1.

Остальные обозначения в формуле ( ) имеют тот же смысл, что и в ( ), с той разницей, что они относятся к напряжениям кручения /9/.

, (3.16)

где Wk - полярный момент кручения.

Рассчитаем S коэффициент запаса прочности по нормальным напряжениям

Допускается снижение [S] до 1,7 /7,8/.

Рассчитаем S коэффициент запаса прочности по касательным напряжениям

3.4 Кинематический расчет привода

3.4.1 Выбор и проверка электродвигателя

1) Требуемая мощность электродвигателя

, (3.4.1)

где Ррв - мощность на валу рабочего органа привода. Вт;

- общий КПД привода:

а) Рр.в = Тр.в* р.в (3.4.2)

где Тр.в - вращательный момент на тихоходном валу редуктора, Нм;

р.в -угловая скорость на тихоходном валу, рад/с.

б) , (3.4.3)

где - КПД муфты;

- КПД червячного редуктора;

- КПД пары подшипников.

Тогда требуется мощность электродвигателя:

кВт

2) Требуемая частота вращения электродвигателя

, (3.4.4)

где - требуемая угловая скорость вала электродвигателя, находится в диапазоне возможных скоростей:

, (3.4.5)

где DU - диапазон общих передаточных чисел.

- a) , (3.4.6)

где = 0...40 - передаточные числа червячной передачи.

= 8,377(10...40) = 83,77... 335,1 рад/с.

= 30(83,77...335,1)/ = 799,9..3199,9 об/мин.

Для данного привода выбираем электродвигатель типа 4АА56В4УЗ исполнения М100.

Основные характеристики электродвигателя сведены в таблицу.

Таблица 3.4.1 – Основные характеристики выбранного электродвигателя

|

Тип двигателя |

Испол-нение |

Мощность, кВт |

Число полюсов |

Частота вращения, об/мин |

Тmax/Tном |

Диаметр вала, мм |

|

4АА56В4У3

|

М100 |

0,18 |

4 |

1500 |

2,2 |

12 |

3.4.2 Выбор редуктора.

1) Определяем передаточное число редуктора:

Up = эд/р.в (3.4.7)

где э.д - угловая скорость вала электродвигателя;

р.в - угловая скорость шнека смесителя.

, (3.4.8)

рад/с

рад/с

Передаточное число редуктора принимаем равным Up = 20, по источнику / / выбираем редуктор. Редуктор выбирается по передаточному отношению и требуемой мощности / /. Берем редуктор червячный одноступенчатый с нижним расположением червяка марки 24-40-20-51-1 производства Санкт-Петербургского редукторного завода.

3.4.3 Определение частоты вращения валов, мощности и крутящих

моментов на валах.

1) Находим угловые скорости валов:

э.д = 1 = н = 157,079 рад/с

III = IV = э.д / Uр = 157,079 / 20 = 7,853 рад/с

2) Находим частоты вращения валов:

пэд = n1 = nII - 301 / n = 1500 об/мин

nIII = nIV = 30III / n = 74,99 обмин

3) Определяем мощность на валах:

Р1 = РЭД = РП = 0,18 кВт

РIII = PIV = Рn * ч.п. = 0,18 * 0,8 = 0,144 кВт

4) Моменты на валах:

, Нм

Нм

Результаты сводим в таблицу.

Таблица 3.4.2 - Результаты расчета

|

Вал |

Величины |

|||

|

, рад/с |

п, об/мин |

N, кВт |

Т, Н*м |

|

|

I,II |

157,079 |

1500 |

0,18 |

11 |

|

III, IV |

7,853 |

74,99 |

0,14 |

21,48 |

Кинематическая схема смесителя приведена на 1 листе графической части проекта.

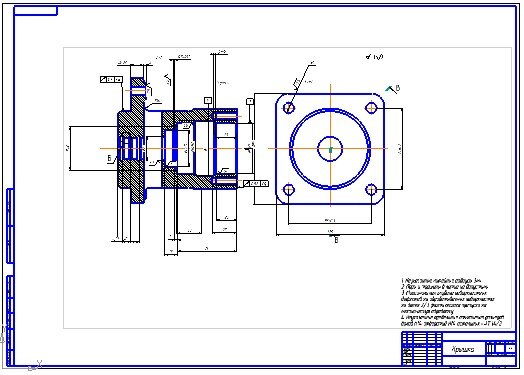

3.5 Подбор подшипников

На головном валу смесителя устанавливаются два подшипника роликовых конических однорядных 7305 ГОСТ 333-79. На концевом валу -шариковый двухрядный сферический 11205 ГОСТ 8545-75.

Таблица 2.6.1 - Характеристики подшипников

|

|

|

|

|

|

|

Концевой |

вал |

|

|||||||||||||

|

Усл. обозн |

|

d |

D |

В |

г |

d1 |

а° |

d2 наим. |

D2 наиб. |

D1 |

L a1 |

|

Шарики |

||||||||

|

а2 DТ |

z |

||||||||||||||||||||

|

11205 |

|

|

30 |

62 |

|

1 |

,5 |

25 |

9 |

36 |

56 |

50 |

27 15 |

23 7,94 |

14 |

||||||

|

|

|

|

|

|

|

Головной |

вал |

|

|||||||||||||

|

Усл. обозн. |

d |

D |

В |

С |

T |

r |

r |

а° |

D1 наим. |

d2 наим. |

D2 наиб. |

d3 а1 наиб.!наим. |

a2 ! Ролики |

||||||||

|

наиб. |

наим. |

|

наиб.|DT |

1 |

z |

||||||||||||||||

|

7305 |

25 |

62 |

17 |

15 |

18,5 |

18 2 |

08 |

14 |

58 |

32 |

55 |

32 3 |

3 !9,5 |

10 |

13 |

||||||

3.6 Проверка шпонки на смятие

Проверочный расчет шпонки на смятие заключается в соблюдении условий прочности.

Шпонка призматическая 6 х 6 х 25 ГОСТ 23360-78.

Н/мм2 (3.6.1)

где Т - передаваемый момент, Н*м;

d - диаметр вала, мм;

b - ширина шпонки, мм;

t1 - глубина паза втулки, мм;

1 - длина шпонки, мм;

h - высота шпонки, мм.

Условие прочности выполняется.

Заключение

Был сделан расчет производительности машины и расчет геометрических параметров, выбраны подшипники и сделан расчет шпонки на смятие.

В технологической части проекта разработан процесс изготовления вала, подобрано оборудование для его обработки, спроектировано приспособление для контроля радиального биения.

Были вычислены показатели экономической эффективности, обоснована целесообразность внедрения в эксплуатацию разработанного смесителя.

Проведен анализ условий труда в цехе по производству комбикорма, разработаны мероприятия по их улучшению, выявлен ряд возможных чрезвычайных ситуаций на предприятии.

Список использованных источников

1 Анурьев В. И. Справочник конструктора-машиностроителя. В 3-х т. -T.I. - Изд. 5-е, перераб. и доп. - М.: Машиностроение, 1980. - 728 с.

2 Восстановление автомобильных деталей: Технология и

оборудование: Учеб. для вузов / Канарчук В.Е., Чигринец А.Д., Голяк О.Л.,

Шоцкий П.М. - транспорт, 1995.- 303 с.

3 Грохович Ю. Смесители сыпучих материалов / Комбикормовая

промышленность № 7. 1999. С. 20-21.

4 Демский А. Б. и др. Высокомплектное оборудование мукомольных

заводов. - М.: Агропромиздат, 1985, 215 с.

5 Панин И., Щеблыкин В. Эффективная система дозирования и

смешивания - залог высокого качества / Комбикормовая промышленность

№ 1,2000, С. 33-34.

6 Птушкина Г.Е., Товбин Л.Е. Высокопроизводительное оборудование

мукомольных заводов М.: Агропромиздат. 1987, 288 с.

7 Дунаев П.Ф., Леликов О.П. Детали машин. Курсовое

проектирование: Учеб. пособие для машиностроит. спец техникумов. - 2-е.

изд., перер. и доп. - Высш. шк., 1990. - 399 с.

8 Курсовое проектирование деталей машин: Учеб. пособие для

учащихся машиностроительных специальностей техникумов / Чернявский

С.А., Боков К.Н., Чернин И.М.. и др. - 2-е изд., перераб., доп. -

М.: Машиностроение, 1988.- 416 с.

9 Краткий справочник металлиста / Под общ. ред. Орлова Н.П.,

Скороходова Е.А. - 3-е изд., перераб. доп. - М.: Машиностроение, 1987-960 с.

10 Методические указания к выполнению курсового проекта по

технологии машиностроения и технологической части дипломных проектов.

Осадчий Ю.С., Елагин В.В. - 1985.

11 Никитин СВ., Бурашников Ю.М. Охрана труда на предприятиях пищевой промышленности - М.: Агропрмиздат, 1991.- 350 с.

12 Общемашиностроительные нормативы времени и режимов резания

для нормирования работ, выполняемых на универсальных и многоцелевых

станках с ЧПУ. Часть 1: нормативы времени. - М.: Экономика. 1990.

13 Общемашиностроительные нормативы времени и режимов резания

для нормирования работ, выполняемых на универсальных и многоцелевых

станках с ЧПУ. Часть 2: нормативы времени. - М.: Экономика. 1990.

14 Общемашиностроительные нормативы времени вспомогательного,

на обслуживание рабочего места и подготовительно-заключительное для

технического нормирования станочных работ. Серийное производство. - М.: Машиностроение, 1974.-136 с.

15 Общемашиностроительные нормативы времени и режимов резания

для нормирования работ на шлифовальных и доводочных станках.

- М: Машиностроение. 1967.

16 Островский Э.В., Эйдельман Е.В., Краткий справочник

конструктора продовольственных машин. - М.: Агропромиздат, 1986, 621 с.

17 Панов А.А., Аникин В.В., Бойм Н.Г. и др. Обработка металлов

резанием: Справочник технолога. - М.: Машиностроение. 1988. - 736 с, ил.

18 Расчет и конструирование торгово-технологического оборудования

/ Под ред. Шувалова В.Н., Харламова С.В.- М:, 1985. - с.

19 Рыжов С. Новые разработки по приготовлению комбикормов и

кормовых смесей в сельском хозяйстве. Комбикормовая промышленность.

№7, 1999. С. 22-23.

20 Саломатин Г. Каким должен быть смеситель / Комбикормовая

промышленность № 8, 2000, С. 27 - 28.

21 Сачко Н.С., Бабук И.М. Организация и планирование

машиностроительного производства (курсовое проектирование): [Учеб.

пособие для машинрстроит. спец. вузов]. - Мн.: Выш. Шк., 1985. - 72 с.

22 Соколов А.Я. Технологическое оборудование предприятий по

хранению и переработке зерна. - М.: Колос, 1984 г., 445 с.

23 Соколов А.Я. Основы расчета и конструирования машин и

аппаратов; пищевых производств. - М.: Машиностроение, 1972.- 200 с.

24 Сорокин В.Г., Волосникова С.А., Вяткин С.А. Марочник сталей и

сплавов / Под ред. Сорокина В.Г.; М: Машиностроение, 1989.- 640 с.

25 Справочник мукомола, крупянщика и комбикормщика

/ М.: Агропромиздат, 1973, 335 с.

26 Справочник технолога-машиностроителя. В 2-х т. Под ред.

Косиловой А.Г. и Мещерякова Р.К. - М.: Машиностроение, 1985. 656 с, ил.

27 Станочные приспособления: Справочник. В 2-х т. Под ред.

Вардашкина Б.Н. - М.: Машиностроение. 1984. 592 с, ил.

28 Смесительные машины в хлебопекарной и кондитерской

промышленности / Лисовенко А.Т., Литовченко И.П., Зирнис И.В., и др.

/ Под ред. Лисовенко А.Т.; К.: Урожай. 1990.-192 с.

29 Филимонов Ю. Скоростные смесители фирмы «Технекс»

Комбикормовая промышленность № 3. 2001, 20 с.

30 Visualierunge qm Lqbormischer // Produktion - 1997. - [36]. №28 -

с. 18.- нем.

31 Установка для смешивания сыпучих продуктов. Патент №401 736В. Австрия, MKИ ВО IF 15/02 заявл. 6.5.93. Опубл. 25.1 1.96.

32 Центробежный смеситель. Патент 2117525. Россия МПК6 B01F

7/26 / Иванец П. Н., Батурина С. И., Бакин И. А.: Кемеровский

технологический институт пищевой промышленности. - №96115718/25;

Заявл. 29.7.96, Опубл. 20.8.98. Бюл. №23.

33 Смеситель У-21-ДСН // Комбикормовая промышленность. - 1991. -

№4. - с. 48 - 49. - Рус.

34 Устройство для смешивания сыпучих материалов: Пат. 2035215

Россия, МКИ6 В01 F 7/24 /.Бабенко В. Е., Карлаш В. И., Чувахин С. В.,

Грошков Л. Л., Заглада В. И., Агеев М. В.: Московский технологический

институт пищевой промышленности; НПО Прибор. - №4952131/26; Заявл.

28.6.91; Опубл. 20.5.95, Бюл. №14.

35 Рабочий орган смесителя (варианты): Пат. 2040324 Россия, МКИ6

В01 F 7/24 / Арутюков Ю. А., Котов С. В. - №5058228/26; Заявл. 7.8.92;

Опубл. 27.7.95, Бюл. №21.

36 Смеситель Portionsmischer fur Trockenfutter: Заявка 4319839 ФРГ,

МКИ5 А 01 К 5/02 / Icking Paul; IBO - Stalltechnik GmBH. - №4319839.2;

Заявл. 22.5.93: Опубл. 24.11.94.

37 Смеситель АС 1715387 ССР, МКИ6 B01F 11/00 / Итади А. П. -

№4707432/26; Заявл. 19.06.89. Опубл. 29.02.92, Бюл. №8.

38 Горизонтальный смеситель Flexibelanden Roze anpa bar/1

Ernahrungsingustrie -1998 - №11 - с. 52 - 54 Нем.

39 Смеситель Winkwozth mixen for Hand R // Food Trade Rev - 1998 -

68, №10-с 458-Анг.

40 Статические смесители. Statisches Mischen / Breitbach Kurt //

Ernahrungsindustrie - 1998 - №3 - с 56, 58 - Нем.

41 Динамические смесители. Dynamic RM in-line mixer // Confect/

Prod.- 1991 -57. №5- с 349 -Анг.

42 Смесители Blending eguipment // Processing (Austrol) - 1991 - 19,

№8 - с 26 - Анг.

43 Шнековый смеситель для переработки материалов преимущественно сыпучих. Пат. 2 103055 Россия MKИ6 B01 F 7/08 / Шувалов М. Г.,

Дубков И. А., Ганнакберов 3. К. - №961 10328/13. Заявл. 22.5.96. Опубл.

27.1.98.

44 Н. Н. Соболев Шнековый смеситель. Заявлено 30.01.50 за 41 1425,

Опубл. №7 за 51 ч.

45 Изобр. 85.01.89. Авторы Г. А. Чаусовский и И. К. Чайка. Заявлено

23.08.79. Опублик. 30.07.81.

46 Марук Н. П.. Окман Я. С. Борисейко В. В., Душкин В. С.

Терентьев А. А. Авт. Свид-во №339303 авторы Е. Н. Гальмерин.. А. П.

Грыжин. Ю. С. Ермин и др.

47 Смеситель: Пат. 5370456 США, МКИ5 В29 В 7/42 / Yamzoks

Kishihiro; В. Н. Koguo Juden kaisho. - №917365; Заявл. 23.7.92; Опубл. 6.12.94;

НКИ 366/80.

48 Барабанный смеситель. Пат. 5421651 США, МКИ6 В01 F 7/04

/ Pickering Michael D., Kubeck Lawrence G. - №241026; Заявл. 11.5.94; Опубл.

6.6.95; НКИ 366/311

49 Смесители. Flexible friends for batch mixing / Davies Neil // process

Eng. (Gr. Brit. j. - 1996. - 77, №6. - С 35, 36. - А

нгл.

50 Смеситель: Пат. 2056926 Россия, МКИ6 В01 F 11/02 / Квасенков О.

И.; ВНИИ консерв. и овощесуш. пром-ти. - №93019582/26; Заявл. 15.4.93;

Опубл. 27.3.96, Бюл. №9.

51 Смеситель. New pilot plant mixer from Gustav Eirich // Confect/ Prod.

- 1996. - 62. №7. - С 32. - Англ.

Чертежи:

Скачать: