Курсовая работа

Технология и организация строительных и монтажно-заготовительных процессов

Строительство газопровода

Содержание

|

Введение |

4 |

|

1. Подготовительные и вспомогательные работы |

5 |

|

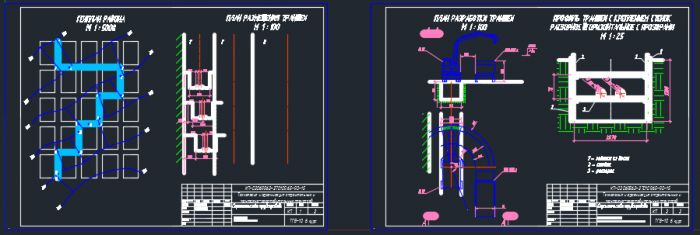

2. План квартала, схема трассы. Поперечный профиль траншеи |

6 |

|

3. Расчет объемов земляных работ |

9 |

|

4. Выбор экскаватора и автотранспорта. Схема разработки траншеи |

10 |

|

5. Технология производства земляных работ |

16 |

|

6. Калькуляция трудозатрат. Календарный график производства работ |

19 |

|

7. Испытание трубопроводов |

20 |

|

8. Техника безопасности |

22 |

|

Приложение 1 |

25 |

|

Приложение 2 |

26 |

|

Приложение 3 |

27 |

|

Список литературы |

28 |

Введение

Целью данного курсового проекта является разработка оптимальных технологических и организационных условий для выполнения укладки газопровода. Рассматриваются вопросы, связанные с выполнением технологических процессов, устанавливаются последовательность выполнения работ и отдельных процессов, способы производства работ, намечаются средства механизации, состав рабочих бригад, строится технологическая схема разработки, перемещения и укладки грунта.

Курсовой проект состоит из графической части и пояснительной записки. На чертежах представлены планы и разрезы по всем видам работ, а в пояснительной записке приведены расчеты и обоснование принятых решений.

Исходные данные для проектирования:

- Назначение трубопровода – газ.

- Размер квартала: a = 100 м, b = 150 м.

- Грунт – глина мягкая.

- Размещение трассы – тротуар.

- Ширина тротуара – 4 м, газона – 5 м, проезжей части – 18 м.

- Диаметр условного прохода трубы – 200 мм.

- Количество труб в системе – 2.

- Тип прокладки – бесканальная.

- Отметки горизонталей: m1 – 62 м, m2 – 62,5 м, m3 – 63 м, m4– 63,5 м, m5 – 64 м, m6 –65 м.

- Дальность ввозки грунта – 2 км.

|

Изм. |

|

Лист |

|

№ документа |

|

Подпись |

|

Дата |

|

Лист |

|

5 |

|

КП-02069562-270109.65-90-15 |

- Подготовительные и вспомогательные работы

Одним из важных этапов строительства является подготовка проекта.

В подготовительный период решаются задачи с освобождением плана места застройки с подготовкой места площадки – создание благоприятных условий для производства работ.

Подготовительные работы включают в себя: пересадку деревьев; валку, уборку и разделку пней; снятие растительного слоя – плодородный слой почвы в основании всех насыпей и на площади, занимаемой различными выемками и карьерами, должен сниматься и укладываться в отвалы для использования его в последующем при восстановлении нарушенных и малопродуктивных сельскохозяйственных земель, а также при благоустройстве площадок, устройство водоотлива –воды со строительной площадки отводят путем предварительного устройства временных водоперехватывающих и водоотводных канав, лотков и дренажей. Для защиты строительной площадки на время производства земляных работ от ливневых и талых вод устраивают с нагорной стороны выемок нагорные канавы, отвалы грунта или кавальеры для отвода в сторону ливневых и талых поверхностных вод; вертикальную планировку площадки; демонтаж старых сетей коммуникаций; снос строений; ограждение строительной площадки; создание геодезической основы.

- План квартала, схема трассы. Поперечный профиль траншеи

План площадки с кварталами, с горизонталями и схемой прокладываемого газопровода вычерчен в масштабе 1:5000. Размеры квартала, ширина проезжей части, газона, тротуара являются исходными данными. Размеры жилых кварталов 100×150 м; ширина улицы – 36 м.

Горизонтали наносятся от руки через точки пересечения горизонталями сторон кварталов. Ось трассы размещаем по центру тротуара согласно заданию. На плане площадки трассу разбиваем на пикеты так, чтобы между плоскостями разбивки поверхность земли имела уклон только в одну сторону.

В точках, где находятся пикеты, определяем черные отметки:

где l1 – расстояние от пикета до меньшей горизонтали;

Г1, Г2 – отметки горизонталей;

l – расстояние между горизонталями.

Зная условный диаметр трубы, Dу = 200 мм, по табл. 11 [3] определяем:

- наружный диаметр трубы: Dнар = 219 мм;

- масса 1 м трубы: 31,5 кг; с битумно-резиновой весьма усиленной гидроизоляцией для газопроводов: 38,9 кг.

Далее по [1, таблица 87] подбираем необходимую толщину гидроизоляции. Толщина гидроизоляции (битумно-резиновая мастика (БРМ) с армирующим слоем из стеклохолста (ВВ-К, ВВ-Г) и наружной оберткой). Последовательность слоев:

- Битумная грунтовка: НН (не нормируется).

- Мастика БРМ (первый слой): 3 мм.

- Армирующая обертка из стеклохолста (первый слой): НН.

- Мастика БРМ (второй слой): 3 мм.

- Армирующая обертка из стеклохолста (первый слой): НН.

- Мастика БРМ (третий слой): 3 мм.

- Наружная обертка.

Расстояние между трубами b2 = 0,4 м (рис. 1).

Рис. 1. Расстояния между трубопроводами в канале

,

Δ – минимальная глубина заложения трубопровода, Δ=0,6 м,

Основание толщиной 0,15 м.

.

Красные отметки вычисляются по формуле:

,

где і – минимальный уклон, і = 0,002‰;

L – расстояние от пикета до пикета по прямой, м;

– отметка вычисляемого пикета, м;

– отметка предыдущего пикета, м.

Вычисляем рабочие отметки:

.

Расчеты сводим в таблицу 1.1 Приложения 1.

.

Δ – ширина траншеи; принимаем 0,9 м, т.к. Араб (среднее) < 2 м .

Ширина траншеи:

,

где m – крутизна откоса, м.

От первой прикидки (табл. 2.1 Приложения 2) следует, что необходима корректировка по габаритам траншеи, так как расчетная ширина превышает максимально допустимую (расстояние от стенки траншеи до линии застройки должно быть >1,5 м): .

В данном случае нет возможности отрывки траншей с наклонными откосами необходимой крутизны, чтобы обеспечить их устойчивость, в частности, в стеснённых условиях городской застройки, а, следовательно, приходится их отрывать с вертикальными откосами. Для предотвращения обрушения вертикальных стенок необходимо устраивать их временное крепление. Устраиваем инвентарное крепление стенок траншеи распорной конструкции (рис. 2).

Рис. 2 Распорное крепление стенок траншеи: 1 – щиты; 2 – стойки (сваи); 3 – распорки.

Вычисляем площадь сечения траншеи:

, м2.

Вычисляем объем траншеи:

, м3.

Где F1+F2 – расстояние между соседними пикетами.

Расчеты заносим в таблицу 2.2 Приложения 2.

- Расчет объемов земляных работ

Объем обратной засыпки:

где Кор – коэффициент остаточного рыхления грунта; по табл. 16 [2] Кор = 1,05 для глины мягкой;

Vтр – объем труб:

; .

N – количество труб;

Lтр – длина трассы, м;

где dнар – наружный диаметр трубы, м;

dизол – толщина изолирующего слоя, м.

Объем избыточного грунта:

.

Объем вывоза:

,

где Кнр – коэффициент начального рыхления грунта, т.е. увеличение первоначального объёма грунта после разработки; по табл. 16 [2] Кнр = 1,3 для глины мягкой.

Объем кавальера: .

Объем недобора: ,

где – при подсчёте земляных работ, выполняемых механизмами, необходимо учесть недобор грунта на 10 см до проектной отметки. Из этих условий определяется объём ручной подчистки дна траншеи.

Объем 100 м траншеи:

.

- Выбор экскаватора и автотранспорта. Схема разработки траншеи

Основные параметры для подбора экскаватора:

- тип грунта: глина, группа по сложности разработки – 2;

- максимальная глубина выработки: 2,37 м;

- тип лопаты: обратная;

- емкость ковша 0,32 м3.

Минимальная расчетная ширина разработки экскаватора с данным ковшом:

,

где qk – емкость ковша;

δложа – для глинистых грунтов 0,15 м.

< с (0,97 < 2,67) – условие выполняется, при данной емкости ковша достигается максимальная глубина выработки (2,37 м), поэтому оставляем данный экскаватор с емкостью ковша 0,32 м3. Подбираем пневмоколесный гидравлический экскаватор ЕК-8 (рис. 3) по [7] со следующими техническими характеристиками:

- вес, (т): 8,8;

- двигатель Perkins 1104C-44;

- мощность двигателя, (л.с.): 83;

- продолжительность цикла, (с): 14;

- давление в гидросистеме, (Мпа): 32;

- скорость передвижения, (км/ч): 20;

Параметры копания:

- рукоять, (м): 1,7;

- радиус копания, (м): 8,07;

- радиус копания на уровне стоянки, (м): 6,7;

- кинематическая глубина копания, (м): 4,0;

- высота выгрузки, (м): 5,9;

- угол поворота ковша, (град): 173;

- максимальная емкость ковша, (м3): 0,32.

Рис. 3. Экскаватор ЕК-8

Рис. 4. График определения расчетного радиуса копания , м

Высчитываем действительную ширину основания кавальера:

;

.

Основание кавальера:

.

Расстояние от линии застройки до стенки траншеи составляет 1,5 м, поэтому грунт идет на вывоз, кавальеры не формируем (рис. 5).

Рис. 5. Разработка траншеи с укладкой грунта в отвал

Выбор транспорта для вывоза грунта.

При емкости ковша экскаватора 0,32 м3 и дальности ввозки грунта 2 км, грузоподъемность самосвала будет равна 7 тонн.

Принимаем самосвал марки МАЗ-503Б со следующими характеристиками:

- грузоподъемность транспортного средства, т: 7,0;

- объем кузова, м3: 3,8;

- габаритные размеры, мм (длина×ширина×высота): 5970×2600×2700;

- габаритные размеры кузова, мм (длина×ширина×высота): 3280×2284×676.

Производительность экскаватора:

,

где Т – длительность смены, равна 8 ч;

q – объем ковша экскаватора, равен 0,32 м3;

n – число циклов работы экскаватора, мин-1

Кн – коэффициент наполнения ковша, равен 0,85;

Кв – временной коэффициент, равен 0,63.

.

Количество ковшей, загружаемых в самосвал:

где Р – грузоподъемность самосвала, равна 7,0 т;

γ – плотность грунта, 1,8 т/м3.

Время погрузки самосвала:

где tц.э. – длительность цикла экскаватора;

Время цикла самосвала:

,

где l – дальность возки, равна 2 км;

ν – скорость транспортировки, 23-25 км/ч;

tразгр – время разгрузки, равна 2 мин;

tм – время маневрирования, равна 2 мин.

Производительность самосвала:

.

Количество транспортных средств:

Экскаватор обслуживают 4 машины.

Назначаем схему разработки траншеи. По рис. 4 определяем : при наибольшей Араб = 2,37 м равен 5,5 м.

Высота выгрузки на транспорт:

,

где - высота транспорта, равна 2,7 м;

- ширина кузова, равна 2,284 м.

При торцевая схема; при боковая схема.

В нашем случае применяем торцевую схему движения экскаватора (движение экскаватора по оси траншеи).

Ширина разработки максимальная, м:

,

где lп – шаг стоянок или длина передвижки (зависит от емкости ковша экскаватора).

схема движения экскаватора выбрана верно.

Длина набора грунта для полного заполнения ковша, м:

,

где - длина откоса.

Радиус опасного поворота:

,

где - радиус хвостовой части, м.

- Технология производства земляных работ

До начала разработки траншеи должны быть выполнены следующие работы:

- произведена расчистка полосы отвода земли от камней и древесно-кустарниковой растительности;

- вынесены в натуру и закреплены на местности ось траншеи и границы отвала грунта;

- завезены в зону производства работ необходимые материалы и оборудование.

Выравнивание микрорельефа базового пути экскаватора производят. Ширина планируемой полосы принята 4,0 м.

После планировки базового пути экскаватора восстанавливают разбивочные точки оси траншеи и границ погрузки на транспорт.

Разработку траншеи ведут экскаватором с обратной лопатой ЕК-8 по оси траншеи погрузкой грунта в самосвал. Для сохранения естественной структуры грунта основания экскаватор не дорабатывает дно до проектной отметки на 10 см.

Схема разработки траншеи экскаватором, оборудованным обратной лопатой показана на рис. 6.

Рис. 6. Разработка траншеи экскаватором, оборудованным обратной лопатой

Работы по отрывке траншеи выполняет механизированное звено в составе:

машинист экскаватора 6 разр. – 1;

машинист бульдозера 6 разр. – 1.

Операционный контроль качества работ по отрывке траншеи должен выполняться под систематическим контролем технического персонала строительной организации и работников строительной лаборатории.

Отклонения геометрических размеров, допустимые при разработке траншей, приведены в табл. 1.

Таблица 1. Отклонения геометрических размеров, допустимые при разработке траншей

|

Отклонение |

Допустимое отклонение |

Способ проверки |

|

Отклонение отметок бровки или оси земляного сооружения |

±5 см |

Нивелировка |

|

Отклонение от проектного продольного уклона дна траншеи |

±0,5 мм |

То же |

|

Увеличение крутизны откосов траншеи |

Не допускается |

Измерение |

|

Отклонение в поперечных размерах траншеи |

±0,1 м |

Промеры через 50 м |

Таблица 2. Схема операционного контроля качества

|

Наименование операций, подлежащих контролю |

Контроль качества выполнения операций |

||||

|

производителем |

мастером |

состав |

способы |

время |

привлечен-ные службы |

|

Подготовительные работы |

|

Правильность разбивки, закрепления оси и границ траншеи |

Нивелиром, теодолитом, стальным метром |

До начала отрывки траншеи |

Геодезист |

|

|

Срезка раститель-ного грунта |

Толщина снятия растительного грунта |

Визуально, стальным метром |

В процессе работ |

То же |

|

|

Разработка траншеи |

Выдерживание определенного уклона трассы |

Нивелиром |

То же |

То же |

|

|

То же |

Геометрические размеры траншеи, уклон трассы, направление оси и границ траншеи |

Визуально шаблоном, откосо-мером |

То же |

То же |

Таблица 3. Потребность в машинах, оборудовании и приспособлениях

|

Наименование |

Тип |

Марка |

Количество |

Техническая характеристика |

|

Экскаватор |

Пневмоколесный гидрав-лический, с обратной лопатой |

ЕК-8 |

1 |

Емкость ковша с зубьями 0,32 м3 |

|

Самосвал |

|

МАЗ-503Б |

4 |

Грузоподъем-ность 7000 кг |

|

Бульдозер |

|

|

1 |

59 кВт (80 л.с.) |

|

Теодолит |

— |

ТГ-5 |

1 |

— |

|

Нивелир |

— |

НВ-1 |

1 |

— |

|

Метр металлический |

— |

ГОСТ 7502-69 |

1 |

— |

|

Рейка нивелирная |

— |

— |

1 |

Длина 3 м |

- Калькуляция трудозатрат.

Календарный график производства работ

Технологические расчеты составляются по данным калькуляции трудовых затрат и заработной платы и являются основой для построения календарного плана. В калькуляции должны быть определены трудовые затраты и заработная плата рабочих на производство работ по каждому процессу, а также по всему комплексу работ по строительству газопровода. При строительстве газопровода в калькуляцию входят работы по разработке грунта в траншеях одноковшовым экскаватором, устройству ограждений траншей из инвентарных щитов, планировке площадей грунта, устройству оснований в траншеях, укладке стальных трубопроводов, разборке ограждений траншеи, изоляции стыков, засыпке траншеи бульдозером, трамбовке грунта, уплотнению грунта машинами.

Для расчета калькуляции трудозатрат необходимо воспользоваться справочной литературой [6].

Одним из основных документов проекта производства работ, является календарный план строительства объекта. На основе подчитанных объемов строительно-монтажных работ и принятых методов производства, выделяют фактический (по разработанному проекту) срок строительства, последовательность ведения каждого вида работ с взаимной увязкой по времени, совмещении различных строительных процессов, состав звена и бригад, потребность в машинах и механизмах, а так же в рабочей силе в зависимости от трудоемкости работ.

Чтобы приступить к составлению календарного плана, необходимо располагать следующими данными:

- перечни и объемы отдельных видов работ в порядке технологического последовательности их выполнения;

- типами и количеством строительных машин и механизмов;

- числом рабочих по профессии и квалификации, необходимым для выполнения работ в намеченные сроки с учетом установленных норм выработки.

Расчеты по определению объемов работ, трудозатрат, затрат времени и количества рабочих и машин заносятся в таблицу 3.1 Приложения 3.

- Испытание трубопроводов

Перед испытанием смонтированных газопроводов на прочность и герметичность должна производится их продувка с целью очистки внутренней полости от окалины, влаги и засорений. Способ продувки определяется проектом производства работ с учетом местных условий.

Испытание газопроводов манометрическим методом производится строительно-монтажной организацией в присутствии технического надзора заказчика и представителя газового хозяйства в две стадии: на прочность и герметичность.

При первичном испытании подземных газопроводов низкого и среднего давления стыки не присыпают и изоляцию не накладывают. Если же до укладки газопровода в траншею его стыки были проверены на бровке траншеи физическими методами контроля или если газопровод испытывают давлением не менее 0,6 Мпа, то указанные стыки газопровода при первичном испытании на прочность изолируют и присыпают грунтом.

Для трубопроводов диаметром до 200 мм длина испытываемых на прочность и герметичность участков газопроводов не должна превышать 12 км, диаметром от 200 до 400 мм – 8 км, более 400 мм – 6 км.

Испытание газопроводов производится с установленной арматурой и оборудованием, но если они не рассчитаны на испытательное давление, то вместо них на период испытания устанавливаются катушки, заглушки или пробки.

При испытании газопроводов применяют следующие типы манометров подземных и надземных газопроводов на прочность – манометры пружинные класса точности не ниже 1.5 по ГОСТ 2405—80*; подземных газопроводов на герметичность – манометры пружинные образцовые класса точности не ниже 0,4 по ГОСТ 6521—72*.

Испытание на прочность и герметичность подземных и надземных газопроводов производится по нормам испытательных давлений.

Подняв давление в газопроводе до 0,3 МПа для газопроводов низкого давления, газопровод выдерживают под этим испытательным давлением в течение 1 ч, затем давление снижают до нормы, установленной для испытания на герметичность,

обмазывают стыки мыльной эмульсией, после чего осматривают газопровод и арматуру. Выявленные дефекты устраняют после снижения давления в газопроводе до атмосферного и после отключения компрессора.

Окончательное испытание газопроводов на герметичность производят после их полной засыпки до проектных отметок. Сначала газопровод наполняют воздухом, а затем его выдерживают на время, необходимое для уравновешивания температуры воздуха в трубопроводе с температурой грунта. Время выдержки, зависящее в основном от диаметра труб, принимается при Dy до 300 мм – 6 ч; от 300 до 500 мм – 12 ч; при Dy свыше 500 мм – 24 ч. Затем проводится испытание на герметичность давлением 0,1 Мпа для газопроводов низкого давления.

Результат испытания определяется путем сравнения фактического падения давления за время испытаний с падением давления, определяемым расчетным путем.

Если фактическое падение давления не превышает величины, определяемой расчетным путем, газопровод считается выдержавшим испытание [4].

- Техника безопасности

Нормы и правила техники безопасности, распространяющиеся на строительно-монтажные и специальные строительные работы, независимо от ведомственной подчинённости организации, выполняющих эти работы, содержится в СНиП 3-4-80.

8.1. Техника безопасности при производстве подготовительных работ.

При подготовке стройплощадки к началу производства работ необходимо строго следить за соблюдением правил техники безопасности. Стройплощадка должна быть ограждена типовыми щитами. Кроме того, места разработки траншеи и котлованов, складские площадки, колодцы и шурфы также необходимо ограждать плотными щитами. На строительной площадке, дорогах и проездах должны быть вывешены предупредительные плакаты и установлены сигнальное и рабочее освещение. Все рабочие места должны быть освещены в вечерние и ночные часы. Все проходы и проезды необходимо постоянно очищать от мусора и строительных материалов. В подготовительный период решаются вопросы снабжения работающих питьевой водой и питанием, устраиваются санитарно-бытовые помещения.

8.2. Техника безопасности при производстве земляных работ.

Траншеи, разрабатываемые на улицах, проездах, во дворах, ограждают. Выемки необходимо разрабатывать с откосами, предусмотренными строительными нормами и правилами. Бровки выемок должны быть свободны от статического и динамического нагружения. При разработке выемок с вертикальными стенками крепления следует устанавливать сразу после того, как достигнута допустимая для данного вида грунта глубина проходки с вертикальными незакрепленными стенками. Устанавливать крепления необходимо в направлении сверху вниз по мере разработки выемки. При засыпке таких выемок снимать крепления следует снизу вверх. Состояние (устойчивость) откосов и креплений следует проверять ежесменно.

Землеройные и транспортные машины не должны приближаться к бровке выемки ближе чем на 0,5 м. При работе в темное время суток рабочие места должны быть освещены, а землеройные, транспортные и землеройно-транспортные машины должны иметь индивидуальное освещение.

Спускаться в траншею и подниматься из нее следует лишь по приставным лестницам с врезными ступенями; использовать для этих целей распорки креплений траншеи запрещается. Для перехода через траншею следует использовать надежно установленные пешеходные мостки с перилами или проезжие мосты.

При разработке грунта экскаватором рабочим запрещается находиться под ковшом и стрелой и работать со стороны забоя. Посторонние лица могут находиться на расстоянии не менее 5 м от радиуса действия экскаватора [4].

Экскаваторы во время работы должны стоять на спланированной поверхности. Погрузка автомашин производится так, чтобы ковш подавался со стороны заднего или бокового борта. Проносить ковш над кабиной запрещается. Образующиеся при разработке грунта «козырьки» сразу же срезаются.

При работе бульдозеров запрещается: перемещать грунт на подъем более 15° и под уклон более 30°, выдвигать отвал за бровку откоса выемки при сталкивании грунта. При совместной работе с экскаватором не допускается нахождение бульдозера в радиусе действия стрелы.

В непосредственной близости к электрокабелям, газопроводам, напорным водоводам запрещается применение ударных инструментов (ломов, кирок клиньев). Грунт разрабатывают только лопатами. В случае обнаружения подземных сооружений, не предусмотренных проектом, работы приостанавливаются до получения дополнительных указаний [5].

8.3. Техника безопасности при производстве монтажно-сварочных работ.

Соблюдение правил техники безопасности при производстве монтажно-сварочных работ должно обеспечить безопасность не только членов бригад, но и посторонних людей, случайно оказавшихся в зоне работы. Незаземлённый электросварочный аппарат, оголённый провод, неприкрытое пламя сварочной дуги, небрежное хранение баллонов (кислородных и ацетиленовых) и ёмкостей с взрывоопасной смесью могут стать причиной несчастного случая. Рабочее место сварщика должно быть защищено от ветра и атмосферных осадков фанерными щитами, ширмами или брезентовыми палатками. Работать сварщик должен в прочной, удобной спецодежде, изготовленной из льняной или брезентовой ткани. В зависимости от того, как организовано рабочее место, зависит производительность и

безопасность условий труда сварщика.

8.4. Техника безопасности при производстве изоляционных работ.

Битумно-резиновая мастика является горючим веществом с температурой вспышки 240-300 °С, при загорании небольшого количества мастики пожар следует тушить песком, кошмой, специальными порошками, пенным огнетушителем, развившиеся пожары – пенной струей или водой от лафетных стволов. При работе с битумом запрещается разводить огонь в радиусе 25 м от места работ. Котлы для варки битума должны находиться на расстоянии не менее 50 м от деревянных строений и не менее 15-30 м от траншеи. Площадку, отведённую для установки битумного котла, следует очистить, тщательно выровнять и оградить. Над котлом должен быть устроен несгораемый навес. При загружении котла куски битума нужно плавно опускать вдоль его стенок. Котёл следует загружать не более чем на ¾ его ёмкости. При загрузке котла и перемешивании битума рабочий должен находиться со стороны, противоположной дверце котла. В случае возгорания массы котёл немедленно закрывают крышкой, топку прекращают, а вытекающую мастику засыпают песком или гасят огнетушителям.

Горячую мастику подают в траншею в бачке на прочной верёвке с крюком и карабином на нём. Бачок с мастикой можно снимать с верёвки только после установки его на землю. Изолировщик должен пользоваться индивидуальными защитными приспособлениями, спецодеждой и спецобувью.

8.5. Техника безопасности при производстве работ по испытанию и промывке газопровода.

Рабочие, занятые на испытании и промывке газопровода, должны быть предварительно проинструктированы. Перед испытанием должны быть выставлены дежурные посты, чтобы не пропустить посторонних лиц к испытываемому газопроводу. Проверку газопроводов на плотность и прочность при гидравлическом и пневматическом испытании разрешается производить строго ограниченному числу лиц. Ликвидация дефектов, обнаруженных на испытываемом, на прочность и плотность трубопроводе, разрешается только после снятия в нём давления. Во время испытания строительно-монтажные работы на испытуемом газопроводе производить не разрешается.

Приложение 1

Таблица 1.1. Расчет черных, красных и рабочих отметок

|

l, мм |

l1, мм |

Г1, м |

Г2, м |

Нчер, м |

L, м |

Нкр, м |

Араб, м |

|

40,0 |

3,66 |

62,0 |

62,5 |

62,05 |

|

61,06 |

0,99 |

|

44,5 |

34,85 |

62,0 |

62,5 |

62,39 |

165 |

61,39 |

1,00 |

|

|

|

|

62,5 |

75 |

61,24 |

1,26 |

|

|

46,0 |

35,24 |

62,5 |

63,0 |

62,88 |

333 |

60,57 |

2,31 |

|

|

|

|

63,0 |

57 |

60,68 |

2,32 |

|

|

40,9 |

25,53 |

63,0 |

63,5 |

63,31 |

129 |

60,94 |

2,37 |

|

43,2 |

14,24 |

63,0 |

63,5 |

63,16 |

136 |

61,21 |

1,95 |

|

|

|

|

63,5 |

151 |

61,51 |

1,99 |

|

|

38,3 |

6,55 |

63,5 |

64,0 |

63,59 |

35 |

61,58 |

2,01 |

|

|

|

|

63,5 |

72 |

61,72 |

1,78 |

|

|

34,7 |

27,01 |

63,0 |

63,5 |

63,39 |

64 |

61,85 |

1,54 |

|

|

|

|

63,5 |

50 |

61,95 |

1,55 |

|

|

36,7 |

22,31 |

63,5 |

64,0 |

63,80 |

136 |

62,22 |

1,58 |

|

38,3 |

13,79 |

63,5 |

64,0 |

63,68 |

136 |

62,49 |

1,19 |

|

|

|

|

|

64,0 |

139 |

62,77 |

1,23 |

|

31,6 |

4,67 |

64,0 |

65,0 |

64,15 |

29 |

62,83 |

1,32 |

Приложение 2

Таблица 2.1. Расчет габаритов траншеи

|

№ пикета |

Араб |

С |

m |

K |

Араб.m |

F |

L |

V |

|

1 |

0,99 |

2,67 |

0 |

2,67 |

0,00 |

|||

|

2 |

1,00 |

2,67 |

0 |

2,67 |

0,00 |

|||

|

3 |

1,26 |

2,67 |

0 |

2,67 |

0,00 |

|||

|

4 |

2,31 |

2,67 |

0,25 |

3,83 |

0,58 |

|||

|

5 |

2,32 |

2,67 |

0,25 |

3,83 |

0,58 |

|||

|

6 |

2,37 |

2,67 |

0,25 |

3,86 |

0,59 |

|||

|

7 |

1,95 |

2,67 |

0,25 |

3,65 |

0,49 |

|||

|

8 |

1,99 |

2,67 |

0,25 |

3,67 |

0,50 |

|||

|

9 |

2,01 |

2,67 |

0,25 |

3,68 |

0,50 |

|||

|

10 |

1,78 |

2,67 |

0,25 |

3,56 |

0,45 |

|||

|

11 |

1,54 |

2,67 |

0,25 |

3,44 |

0,39 |

|||

|

12 |

1,55 |

2,67 |

0,25 |

3,45 |

0,39 |

|||

|

13 |

1,58 |

2,67 |

0,25 |

3,46 |

0,40 |

|||

|

14 |

1,19 |

2,67 |

0 |

2,67 |

0,00 |

|||

|

15 |

1,23 |

2,67 |

0 |

2,67 |

0,00 |

|||

|

16 |

1,32 |

2,67 |

0 |

2,67 |

0,00 |

Таблица 2.1. Расчет габаритов траншеи после обнуления крутизны откосов

|

№ пикета |

Араб, м |

С, м |

m |

K, м |

Араб.m |

F, м2 |

(F1+F2)/2 м2 |

L, м |

V, м3 |

|

1 |

0,99 |

2,67 |

0 |

2,67 |

0,00 |

2,64 |

|||

|

2 |

1,00 |

2,67 |

0 |

2,67 |

0,00 |

2,67 |

2,66 |

165 |

438,90 |

|

3 |

1,26 |

2,67 |

0 |

2,67 |

0,00 |

3,36 |

3,02 |

75 |

226,50 |

|

4 |

2,31 |

2,67 |

0 |

2,67 |

0,00 |

6,17 |

4,77 |

333 |

1588,41 |

|

5 |

2,32 |

2,67 |

0 |

2,67 |

0,00 |

6,19 |

6,18 |

57 |

352,26 |

|

6 |

2,37 |

2,67 |

0 |

2,67 |

0,00 |

6,33 |

6,26 |

129 |

807,54 |

|

7 |

1,95 |

2,67 |

0 |

2,67 |

0,00 |

5,21 |

5,77 |

136 |

784,72 |

|

8 |

1,99 |

2,67 |

0 |

2,67 |

0,00 |

5,31 |

5,26 |

151 |

794,26 |

|

9 |

2,01 |

2,67 |

0 |

2,67 |

0,00 |

5,37 |

5,34 |

35 |

186,90 |

|

10 |

1,78 |

2,67 |

0 |

2,67 |

0,00 |

4,75 |

5,06 |

72 |

364,32 |

|

11 |

1,54 |

2,67 |

0 |

2,67 |

0,00 |

4,11 |

4,43 |

64 |

283,52 |

|

12 |

1,55 |

2,67 |

0 |

2,67 |

0,00 |

4,14 |

4,13 |

50 |

206,50 |

|

13 |

1,58 |

2,67 |

0 |

2,67 |

0,00 |

4,22 |

4,18 |

136 |

568,48 |

|

14 |

1,19 |

2,67 |

0 |

2,67 |

0,00 |

3,18 |

3,70 |

136 |

503,20 |

|

15 |

1,23 |

2,67 |

0 |

2,67 |

0,00 |

3,28 |

3,23 |

139 |

448,97 |

|

16 |

1,32 |

2,67 |

0 |

2,67 |

0,00 |

3,52 |

3,40 |

29 |

98,60 |

|

Σ1707 |

Σ 7653,08 |

||||||||

|

|

|

|

|

|

|

|

|

м3/м |

448,34 |

Приложение 3

Таблица 3.1 Калькуляция трудозатрат. Календарный график производства работ

|

№ п/п |

Наименование работ |

Ед. измерения |

Объем работ |

ГЭСН |

Средний разряд работ |

Трудозатраты на ед. (чел-ч, маш-ч) |

||

|

рабочих |

машинистов |

машин |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

1 |

Разработка грунта с погрузкой на автомобили-самосвалы экскаваторами с ковшом вместимостью 0,25 м3, группа грунтов: 1 |

1000 м3 |

7,653 |

01-01-014-04 |

2 |

24,59 |

70,89 |

57,47 |

|

13,42 |

||||||||

|

2 |

Планировка вручную: дна и откосов выемок каналов, группа грунтов 1 |

1000 м2 |

4,558 |

01-01-111-01 |

3 |

86,5 |

— |

— |

Продолжение таблицы 3.1

|

Наименование машин

|

Трудозатраты на объем (чел-ч, маш-ч) |

Количество рабочих, Nчел |

Количество смен, Nсм |

Продолжительность работ, смен |

||

|

рабочие |

машинисты |

машины |

||||

|

10 |

11 |

12 |

13 |

14 |

15 |

16 |

|

Экскаваторы одноковшовые дизельные на пневмоколесном ходу при работе на других видах строительства 0,25 м3 |

188,19 |

542,52 |

439,82 |

1 |

55 |

8 |

|

Бульдозеры при работе на других видах строительства 59 кВт (80 л.с.) |

102,70 |

1 |

||||

|

— |

394,27 |

— |

— |

1 |

49 |

8 |

Продолжение таблицы 3.1

Список литературы

- Веряскина Е.М., Шибакова Е.Н. Строительство трубопровода. Методические указания / Е.М. Веряскиной, Е.Н. Шибаковой. – Ухта: УГТУ, 2009. – 26 с.

- Вишневская Н.С. Технология строительно-монтажных и заготовительных процессов. Методические указания для студентов специальности 290700 «Теплогазоснабжение и вентиляция» безотрывной формы обучения. – Ухта: УГТУ, 2004. – 42 с.

- Мельников О.Н., Ежов В.Т., Блоштейн А.А. Справочник монтажника сетей теплогазоснабжения. – 2-е изд., перераб. и доп. – Л.: Стройиздат. Ленингр. отд-ние, 1980. – 208 с.

- Сосков В.И. Технология монтажа и заготовительные работы: Учеб. для вузов по спец. «Теплогазоснабжение и вентиляция». – М.: Высш. шк., 1989. – 344 с.

- Технология строительного производства / Под ред. О.О. Литвинова, Ю.И. Белякова. – К.: Вища шк. Головное изд-во, 1984. – 479 с.

- Государственные элементные сметные нормы на строительные работы ГЭСН-2001-01. Сборник № 1. Земляные работы, 2008. – 302 с.

- Каталог РусПромАвто, ОАО «ТВЕРСКОЙ ЭКСКАВАТОР». Технические характеристики и параметры копания экскаватора ЕК-8.

ЧЕРТЕЖИ

Скачать: