КУРСОВОЙ ПРОЕКТ

Тема: «Автоматизация конвейерного участка цеха по производству пенополистирола»

Аннотация

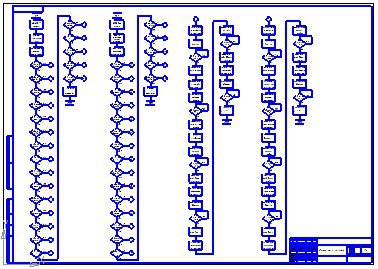

Курсовой проект по теме «Автоматизация конвейерного участка цеха по производству пенополистирола» выполнена в объеме 42 страниц пояснительной записки, 2 листов графической части формата А1.

Пояснительная записка содержит 4 таблицы и 22 рисунка. При выполнении курсового проекта было использовано 17 источников литературы, в том числе учебно-методическая, справочная, нормативно-правовая литература, а также интернет-ресурсы.

В работе рассматривается модернизация конвейерного участка цеха по производству пенополистирола с его дальнейшей автоматизацией для обеспечения комплексной автоматизации предприятия. В состав данного участка входит два основных элемента – роликовый конвейер, с ручным управлением, состоящий из четырёх независимых секций и кран-балка склада поддонов. Предлагается перевести данные системы в автоматический режим и реализовать их управление на одном контроллере.

Содержание

Введение……………………………………………………………………………….4

1 Аналитическая часть……………………………………………………………….6

1.1 Технологический процесс………………………………………………………..6

1.2 Существующее оборудование................................................................................10

1.3 Цель проекта……………………………………………………………………..12

1.4 Требования к системе автоматического управления...........................................12

2 Разработка автоматизированной системы управления...........................................15

2.1 Разработка структурной схемы САУ…….............................................................15

2.2 Разработка функциональной схемы автоматизации............................................16

2.3 Разработка задатчика для САУ манипулятора.....................................................24

2.4 Оптимизация регуляторов САУ манипулятора и конвейера..............................26

3 Алгоритмы работы системы......................................................................................35

3.1 Алгоритм работы конвейера в штатном режиме..................................................35

3.2 Алгоритм работы конвейера в аварийном режиме..............................................36

3.3 Алгоритм работы крана-манипулятора.................................................................38

Заключение……………………………………………………………………………41

Список использованных источников...........................................................................42

Введение

Разработка и внедрение автоматизированных систем управления технологическими процессами являются основной тенденцией развития современного промышленного производства.

Цели автоматизации — повышение эффективности и производительности труда, повышение качества продукции, оптимизация планирования и управления, освобождение человека от работы во вредных условиях.

Автоматизация приводит к улучшению основных показателей эффективности производства: увеличению количества, улучшению качества и снижению себестоимости выпускаемой продукции, повышению производительности труда. Комплексная автоматизация процессов (аппаратов) химической технологии предполагает не только автоматическое обеспечение нормального хода этих процессов с использованием различных автоматических устройств (контроля, регулирования, сигнализации и др.), но и автоматическое управление пуском и остановом аппаратов для ремонтных работ в критических ситуациях.

Надёжность и достоверность технологического контроля и автоматического управления во многом определяются качеством наладки контрольно – измерительных приборов, средств автоматизации, систем и устройств технологической сигнализации, защиты и блокировки.

Измерительные приборы и автоматические устройства обеспечивают оптимальное протекание технологического процесса, недоступное ручному управлению. Поэтому автоматизация позволяет наиболее эффективно использовать все ресурсы производства, улучшить качество выпускаемой продукции и значительно повысить производительность труда.

Анализ структурных схем автоматической системы регулирования (АСР) показывает, что основным элементом системы является объект управления, без которого, какой либо разговор о системе управления теряет всякий смысл.

Объект управления (регулирования) – это промышленная установка, в которой есть необходимость управлять технологическим процессом автоматически, следовательно, без участия человека. Очевидно, что при создании АСР свойства объекта управления будут иметь существенное значение при выборе элементов для реализации этой системы, а также на свойства системы в целом. При этом надо отменить, что если характеристиками элементов можно как-то варьировать, то свойства объекта управления остаются неизменными. Поэтому изучение характеристик объекта управления относятся к одной из основных задач теории автоматического управления и регулирования. Развитие всех областей техники в настоящее время характеризуется широкой автоматизацией различных производственных процессов. При этом освобождается труд человека, повышается точность и скорость выполнения операций, что значительно повышает производительность производства. Автоматизация обеспечивает работу таких объектов, непосредственное обслуживание человеком которых невозможно из-за вредности, отдаленности или быстрого протекания процесса.

В настоящее время резко увеличивается производство различного оборудования для автоматизации промышленности, а также внедряются новые типы автоматических устройств, основанные на последних достижениях науки и техники. Наиболее ответственным этапом при проектировании систем автоматизации является их синтез, расчет и последующий анализ, которые на сегодняшний день базируются на теории управления. Наука позволяет не только найти параметры, при которых система работает устойчиво, качественные различные показатели системы, но также и оптимизировать систему для более рационального использования различных ресурсов.

1 Аналитическая часть

1.1 Технологический процесс

Процесс производства пенополистирола в большей части является автоматизированным, поэтому переход к полной автоматизации производства является ведущей задачей руководства предприятия.

Технологический процесс производства пенополистирола состоит в следующем:

- подготовка сырьевых компонентов;

- смешивание сырьевых компонентов;

- заполнение формы и предварительное вспенивание;

- вторичное вспенивание;

- транспортировка формы с помощью крана на отстой для набора определенной прочности;

- транспортировка формы с массивом для разбора формы и разрезки массива;

- формирование массивов на тележках с помощью автоклавного крана для помещения их в автоклав;

- автоклавная обработка в течение 2 часов для набора положенной прочности;

- разгрузка автоклава и перемещение массива с помощью автоклавного крана на цепной транспортер, который перемещает массив к цанговому крану;

- цанговый кран производит разделение блоков и перемещение блоков на упаковку.

Пенополистирол изготавливается с применением вспенивающегося полистирола ПСВ-С в гранулах, различных бром- и хлорсодержащих органических соединений, в количестве не более 5 %, для того, чтобы полученный материал обладал повышенной стойкостью к горению. В смесителе сырьевые материалы перемешиваются. Причем на качество смешивания могут влиять, как время смешивания, так и последовательность смешивания. Затем смесь заливают в предварительно смазанную форму. Высоту заливки смеси измеряют специальным шаблоном. Температура смеси в момент заполнения форм не должна быть ниже 35 оС.

В производстве пенополистирола участвуют разборные формы: большая часть отсоединяется от массива после набора им необходимой прочности и остаётся на участке набора прочности, а поддон (меньшая часть) уходит с массивом на разрезку, автоклавную обработку и упаковку. Так как процесс производства пенополистирола непрерывный, требуется, чтобы поддонов было в два раза больше. Это объясняется тем, что в то время, как массив пенополистирола с поддоном находятся в автоклаве, необходимо, чтобы форма была в собранном виде и участвовала в технологическом цикле производства.

Планировка участка с конвейером по перемещению поддонов представлена в соответствии с рисунком 1.

1 - напольный цепной конвейер; 2 - цанговый кран; 3 - пультовая; 4 - установка для очистки поддонов; 5 - кран-балка склада поддонов; 6 - склад поддонов;

7 - участок обмазки форм; 8 - КИП-кран

Рисунок 1 – Планировка участка подготовки поддонов

Подъемно – транспортная система участка подготовки поддонов (УПП) состоит из роликового подающего конвейера состоящего из 4-х секций, соединяющего зону разгрузки с зоной сборки форм, а также кран-балку, которая совершает перемещения по рельсам, проложенным по колоннам цеха от подающего конвейера к месту складирования поддонов, с помощью которой осуществляется перемещение неиспользуемых поддонов с подающего конвейера на склад и обратно на конвейер.

Управление кран–балкой осуществляется вручную – зацепление крюков за поддон, отцепление и позиционирование, относительно подающего конвейера и склада. Данные мероприятия не обладают высокой точностью и зависят от квалификации рабочих. В производственном цикле кран работает не постоянно, лишь при возникновении необходимости в отборе или установки поддона на секцию. Кроме того, на участке складирования поддонов не предусматривается постоянного наличия рабочих – здесь, как правило, работает персонал, не задействованный в основном производстве, что также увеличивает время простоя.

Для устранения этого недостатка и улучшения показателей качества кран-балки участка подготовки поддонов, предлагается усовершенствовать её до мостового крана и автоматизировать работу вместе с подающим конвейером.

Секция подающего конвейера приведена в соответствии с рисунком 2.

1- вспомогательные ролики; 2- приводные ролики

Рисунок 2 – Секция подающего конвейера

Каждая секция конвейера имеет два ведущих основных ролика и ряд вспомогательных, по которым перемещаются поддоны. Основные ролики имеют независимые приводы, в качестве которых используется мотор-редукторы. Ролики выполнятся обрезиненными, для улучшения сцепления их с поддонами, и снижения уровня шума. Включение первой секции конвейера осуществляется по сигналу контроллера о необходимости освобождения места для разгрузки цангового крана. Остальные секции включаются по сигналу оператора при необходимости дальнейшего продвижения поддона. Остановка привода каждой секции конвейера производится по сигналам конечных выключателей, определяющих положение поддона на секции.

На участке установлены асинхронные двигатели, которые размещены по два на каждую секцию конвейера, включение и отключение которых осуществляется оператором. Главная задача конвейера – это обеспечение бесперебойной работы участка разгрузки поддонов и участка сборки новых форм, а крана – своевременное снятие и установка поддона. При этом склад поддонов должен быть минимально задействован.

1.2 Существующее оборудование

В настоящее время существует множество подъёмно-транспортного оборудования, широко применяемого при производстве строительных материалов.

Машины и устройства, механизирующие перегрузочно-транспортные операции, можно подразделить на вспомогательные средства механизации (малая механизация) и основные средства механизации – оборудование большой производительности.

На малых и средних складах широко применяют вспомогательные приспособления и устройства, частично механизирующие отдельные складские операции, но значительно облегчающие труд.

К средствам малой механизации относятся разнообразные ручные тележки, подъемники, роликовые дорожки и другие. На многих складах средства малой механизации достаточно эффективны, особенно на мелких складах, а также недогруженных участках крупных складов, где содержание высокопроизводительного механизма может оказаться экономически нецелесообразным.

Основными средствами механизации складов являются электро- и автопогрузчики, электрокары, конвейеры, мостовые и козловые краны, тельферы и так далее. Средства механизации, применяемые в складском хозяйстве, подразделяются также на ряд категорий и видов, объединяемых в отдельные группы по производительности, направлению и характеру перемещения грузов, виду движущей силы и типу конструкций.

Классификацию подъемно-транспортного оборудования можно выполнить по следующим критериям:

- По производительности и степени участия ручного труда:

- Основные средства механизации (оборудование большой производительности): козловые краны, автомобильные краны, железнодорожные краны, конвейеры, погрузчики;

- Вспомогательные средства механизации (малая механизация): ручные тележки, тали, блоки, рольганги, бочкоподъёмники, домкраты.

- По направлению перемещения грузов:

- Горизонтальное и слабонаклонное складское оборудование: транспортёры, скреперы, конвейеры;

- Вертикальное и резконаклонное складское оборудование: элеваторы, многолюлечные подъёмники;

- Смешанное (горизонтальное и вертикальное): пространственные конвейеры, подвесные канатные дороги, автопогрузчики.

- По характеру перемещения грузов:

- Периодического действия: электротележки, автотележки, подъёмники;

- Непрерывного действия: конвейеры, элеваторы, транспортёры, спиральные спуски.

- По виду движущей силы:

- Самотечные устройства гравитационного действия: наклонные спуски, роликовые дорожки;

- Механизмы с электрическими двигателями и внутреннего сгорания: электрокары, автокары, электроштабелёры;

- Механизмы ручного действия: ручные тележки, рохли.

- По типам конструкции:

- Стационарные средства, конструктивно связанные со зданием: краны на колонне, краны-укосины;

- Полустационарные средства, конструктивно связанные со зданием: мостовые краны, кран-балки;

- Средства свободного перемещения, конструктивно не связанные со зданием: все средства напольного транспорта.

Наиболее распространенным внутрицеховым оборудованиям являются одно- и много балочные мостовые краны, передвигающиеся по рельсам сверху. Они имеют различные модификации и устройства управления. К такому типу кранов можно отнести цанговый кран, расположенный на участке разборки и упаковки массивов, а также КИП-кран, находящийся на участке сборки и разборки форм.

Данные краны выполняют большую часть производственного цикла и имеют полностью программное управление с возможностью перехода на ручное, которое осуществляется с пультов. Стоит отметить, что они входят в комплекс автоматизации оборудования предприятия, имеющего автоматическое управление и диагностику состояния, что минимизирует участие человека в производственном цикле.

На участке подготовки поддонов, который находится между цанговым и КИП-краном, основное оборудование работает в ручном режиме. Здесь имеется следующее подъёмно-транспортное оборудование:

- Кран-балка электрическая подвесная предназначена для работы в производственных и складских помещениях для перемещения штучных или пакетных грузов. Кран-балка рассчитана на средний режим работы (25 %). Основные узлы кран-балки: несущая двутавровая балка № 24А, таль электрическая ТЭ2, две двухосные ведущие тележки с индивидуальными внешне расположенными электромоторами, две ведомые тележки, пусковая аппаратура, токосъемники и троллеи. Питание механизмов кран-балки осуществляется переменным током напряжением 380 В от троллеев. Управление кран-балкой производится пусковыми кнопками с пола.

Такие кран-балки не могут быть использованы для работы на открытых эстакадах, во взрывоопасной и пожароопасной среде, а также для транспортировки расплавленного металла и взрывоопасных грузов. Чаще всего используются для подъема и передвижения штучных грузов в цехах, на складах, монтажных площадках и других промышленных помещениях, в условиях, когда подъем и перемещение груза не являются часто повторяющимися операциями и по производственным условиям не требуют быстрого и ритмичного выполнения подъемно-транспортных операций.

- Роликовый четырёхсекционный напольный конвейер предназначен для работы в производственных цеховых и складских помещениях. Спроектирован для перемещения пустых металлических поддонов. Конвейер рассчитан на длительный режим работы (75 %). Основные узлы секции конвейера: несущий швеллер, закреплённый на высоте 200 мм от пола, два червячных мотор-редуктора с частотой 2700 об/мин и мощностью 1,1 кВт, приводящих в движение прорезиненные ролики и ряд вспомогательных роликов, закреплённых на швеллере. Питание двигателей осуществляется переменным током напряжением 380 В, управление производится кнопками со стационарного пульта управления конвейером.

1.3 Цель проекта

В условиях автоматизации всего предприятия необходимо произвести автоматизацию участка подготовки поддонов, в состав которого входит конвейерная линия и кран-балка накопителя поддонов, для согласованной работы цангового крана и участка сборки.

При работе участка подготовки поддонов возникает необходимость перемещения ненужных поддонов на склад (накопитель) или наоборот, перемещение их обратно на конвейер. Для этих целей используется кран-манипулятор с раздельным приводом. Перемещение поддонов по конвейерной линии происходит при помощи асинхронных электродвигателей.

При автоматизации конвейера необходимо оптимально использовать склад, то есть минимизировать количество включений крана-манипулятора, но вместе с тем, поддерживать наличие поддонов на секции сборки форм.

1.4 Требования к системе автоматического управления

Основными задачами, выполняемыми участком подготовки поддонов являются:

- своевременный отбор поддонов с участка работы цангового крана;

- постоянное поддержание наличия поддона на четвертой секции;

- перемещение поддонов с первой секции на четвертую;

- перемещение лишних поддонов со второй секции конвейера на склад;

- перемещение поддона со склада на вторую секцию конвейера и позиционирование его там.

Для выполнения данных операций система автоматического управления должна соответствовать следующим требованиям:

- Точность позиционирования. При использовании манипулятора с гибкой подвеской груза в момент запуска и остановки манипулятора возникают колебания груза, которые снижают точность установки груза и дополнительно нагружают привод перемещения манипулятора. Кроме этого проведенные исследования показывают большое время колебаний груза. Поэтому применение жесткого закрепления груза позволит исключить колебания груза.

Для привода перемещения манипулятора разрабатываемая система должна осуществлять перемещение и позиционирование поддона со склада на конвейер с точностью 10 мм. Данная точность объясняется наличием реборд у транспортирующих роликов, и при неточной установке поддона на конвейер будет затрудненно его перемещение по конвейерной линии.

В разрабатываемом манипуляторе предлагается использовать принцип «вилочного погрузчика». В этом случае для забора поддона грузозахватное приспособление опускается чуть ниже кромок поддона, подводится под него и только потом поднимается. При обратной операции грузозахватное приспособление опускается чуть ниже кромок и только потом выводится из под поддона. Для того чтобы исключить аварийные режимы (недоопускание поддона или подъём грузозахватного приспособления выше кромки) в приводе подъёма требуема точность позиционирования должна находится в пределах 10 мм.

Подающий конвейер обеспечивает перемещение поддонов от места разгрузки цангового крана до места сборки поддонов с основной частью формы. Кроме всего прочего, от работы подающего конвейера зависит рабочий цикл крана УПП. Неточность остановки поддона в месте загрузки крана УПП может привести к невозможности забора поддона последним и аварийной ситуации (если один край поддона будет зацеплен за небольшую площадь - это может привести к его падению при перемещении к месту складирования). В случае неточной остановки поддона на четвертой секции может быть невозможна сборка формы изза несовпадения большой и малой ее части. Для системы автоматического управления подающим конвейером установим точность остановки для 2 и 4 секции не более 10 мм.

- Обеспечение максимальной производительности манипулятора и конвейера в условиях ограничения динамических выбросов момента приводных двигателей в первые моменты после пуска. Проведенные исследования показывают, что в первый момент после начала движения манипулятора усилия, создаваемое приводными механизмами превышает номинальные в 9 раз. Из литературы [10] известно, что в период пусков, реверсов могут возникать пробуксовки приводных колес, срабатывать электрозащита, увеличивается износ механических частей привода. Нагружение моста возникает после включения двигателя и определяется начальным моментом двигателя, значение которого в современных системах управления асинхронными двигателями очень высоко.

Те же ограничения накладываются и на привод перемещения конвейера.

Удары в механизме подъёма приводят к повышенному износу движущихся частей и снижению точности позиционирования. Основной причиной необходимости ограничения выбросов является повышение надежности работы основных элементов несущей конструкции манипулятора и увеличение их срока службы.

- Исключение перекоса моста, вызванного несогласованной работой приводных двигателей. Известно, что неравномерное перемещение сторон моста приводит к увеличению нагрузки на ходовые колеса и к дополнительному износу. Кроме этого увеличивается нагрузка на приводные механизмы манипулятора.

- Переходные процессы в системах управления должны иметь монотонный характер при отсутствии перерегулирования.

- Техническая реализация системы автоматического управления должна обеспечивать простую реализацию сложных алгоритмов управления, программных траекторий и высокую надежность работы регуляторов и всей системы в целом.

Системы автоматического управления (САУ) приводом перемещения и подъёма манипулятора УПП предлагается изготовить цифровыми. Данное предложение определяется необходимостью достижения высокой точности работы данных приводов. В качестве устройства управления предлагается использовать программируемый контроллер, который кроме возможности осуществления управления данными объектами управления, позволяет программно реализовать любой регулятор. Задающий сигнал, необходимый для задания параметров выходного сигнала, так же реализуется программно. Кроме программируемого контроллера в функциональную схему обоих приводов входит частотный преобразователь, необходимый для управления выходной частотой вращения приводного асинхронного двигателя. САУ приводами манипулятора предлагается синтезировать замкнутыми по положению. Датчик положения осуществляет преобразование кругового, либо линейного перемещения исполнительного органа, в эквивалентный цифровой код, поступающий на вход контроллера. Тип датчика выбирают исходя из оценки допустимой погрешности позиционирования. Систему управления конвейером предлагается выполнить разомкнутой за счет использования концевых выключателей расположенных на определенном расстоянии от точки остановки.

2 Разработка автоматизированной системы управления

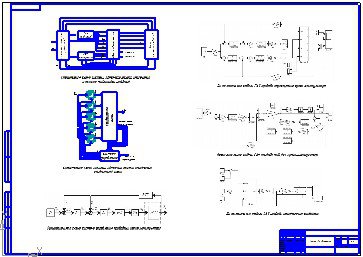

2.1 Разработка структурной схемы САУ

На основании разработанных выше требований к системе автоматического управления участком подготовки поддонов, портальному манипулятору и конвейеру произведем разработку их структурных схем.

Для управления транспортно-складской системой предлагается использовать двухуровневую САУ. Структурная схема данной системы показана в соответствии с рисунком 3.

Рисунок 3 – Структурная схема двухуровневой САУ

В состав первого уровня входит управляющее устройство, которое на основании поступающих на него сигналов и алгоритма оптимального управления, обеспечивает согласованное управление всеми элементами участка подготовки поддонов (манипулятор, транспортирующий конвейер и склад). В состав второго уровня входят системы управления непосредственно конвейером и манипулятором.

В качестве входных сигналов для системы первого уровня являются сигналы, поступающие с участка сборки форм и участка цангового крана – сигнал на перемещение пустого поддона с первой секции ( ) и сигнал на установку поддона на четвёртую секцию ( ). Для систем второго уровня сигналами управления являются выходные сигналы с системы первого уровня. к которым относятся частоты питающего напряжения приводных двигателей манипулятора и конвейера ( ). Выходными координатами систем второго уровня являются линейные перемещения поддона по различным координатам (z).

Определение состояния загруженности участка системой первого уровня обеспечивается за счет сигналов с логического устройства, которое производит анализ сигналов с датчиков наличия поддонов на каждой секции конвейерной линии и выдает соответствующие сигналы.

2.2 Разработка функциональной схемы автоматизации

В соответствии с установленными выше требованиями, предлагается синтезировать систему автоматического управления тремя объектами управления и участком в целом. Синтез позволит осуществить позиционирование манипулятора и его грузозахватного приспособления в стационарном режиме. Кроме этого привод перемещения манипулятора предлагается оснастить второй подсистемой, наличие которой позволит осуществлять выравнивание сторон моста при его несимметричном перемещении.

Первую подсистему (для привода подъёма и перемещения) предлагается построить в виде многомерной системы с одной измеряемой координатой (МСОИК). Работа МСОИК осуществляется на основании одного датчика, измеряющего выходную координату объекта управления, и подающего свой сигнал на каскад регуляторов, включенных последовательно. В основе синтеза регуляторов лежит принцип последовательной компенсации последующим регулятором наибольшей постоянной времени замкнутого предыдущего контура и оптимальная настройка регуляторов на максимальное быстродействие при монотонном переходном процессе.

При построении системы управления ограничимся минимально возможным количеством контуров равных двум.

Функциональная схема системы управления приводом перемещения одной стороны моста представлена в соответствии с рисунком 4.

Рисунок 4 – Функциональная схема системы управления приводами

В качестве измеряемой координаты объекта управления выступают положения Х1 и Х2 манипулятора относительно рельсового пути. Для измерения выходных координат предлагается использовать инкрементальный датчик угла поворота ходовых колес манипулятора с разрешающей способностью 212 импульсов на одни оборот колеса.

Определим коэффициент передачи датчика, имп/м:

(2.1)

Выбираем первый регулятор ПД-типа, а второй И – типа:

(2.2)

(2.3)

Регуляторы R1, R2 и устройство сравнения будут реализованы программно в микропроцессорной системе. Для сопряжения цифрового сигнала с регуляторов и аналогового входа силового преобразователя частоты (СПЧ) предлагается использовать цифро-аналоговый преобразователь (ЦАП) разрядность которого можно определить:

(2.4)

Силовой преобразователь частоты представим безынерционным звеном, с коэффициентом пропорциональности, устанавливающим связь между величиной входного сигнала (Umax,i = 10 В) и частотой питающего напряжения на его выходе (ω = 314 рад). Определим величину коэффициента:

(2.5)

Для учета ограничения величины частоты питающего напряжения на выходе передаточной функции СПЧ поставим нелинейность ограничение по уровню с границами минус 314 рад и 314 рад.

При синтезе систем управления в качестве основных критериев примем:

- переходные процессы выходных координат должен быть монотонными в условиях обеспечения максимального быстродействия;

- потребуем ограничений динамических ударов возникающих в приводном механизме в первые моменты пуска манипулятора;

- система должна быть астатической.

При синтезе регуляторов разрабатываемых систем сложно применять аналитический подход, по причине сложности объектов управления, математические модели которых нелинейны. Настройку регуляторов предлагается производить экспериментально за счет разработки и использования вычислительной модели, с учетом установленных выше критериев.

В соответствии с требованиями, установленными ранее, система управления конвейером будет строиться разомкнутой, и состоять из тех же элементов, что и привод перемещения крана, с тем лишь различием, что управление работой конвейера осуществляется на основании сигнала от концевого выключателя, который поступает на вход контроллера, после чего привод конвейера переходит во включенное или выключенное состояние.

При создании функциональной схемы примем, что в связи с инерционностью секции конвейера представлены звеньями запаздывания. Функциональная схема САУ привода конвейера представлена в соответствии с рисунком 5.

Рисунок 5 – Функциональная схема привода конвейера

Она состоит из: – – частот питающего напряжения секций конвейера; Z1–Z4 – перемещений поддонов по секциям конвейера; ZЗ1–ZЗ4 – сигналов с датчиков о загруженности конвейера; Z1K – сигнала о наличии поддона на участке загрузки конвейера.

Входным воздействием является частота вращения приводных двигателей каждой секции. Так как поддон не может мгновенно переместиться с одной секции на другую, то в структуре используются звенья запаздывания. Все перемещения отслеживаются в технологическом процессе перемещения поддонов по конвейерной линии. На выходе мы получаем координату величины перемещения. Структурная схема конвейерной линии представлена в соответствии с рисунком 6.

Рисунок 6 – Структурная схема конвейерной линии

Сигнал, поступающий с системы управления первого уровня, отрабатывается в системе управления конвейерной линии, которая в зависимости от заданной ситуации производит запуск необходимых секций, представленных ключами. Система анализирует текущее состояние секций и подаёт обновлённые параметры на систему управления второго уровня.

Все возможные состояния конвейера и режимы работы представлены в соответствии с таблицей 1.

Таблица 1 – Режимы работы конвейера

|

Режим |

Состояние конвейера (1 – занятая секция, 0 – свободная секция) |

Реакция системы |

||||

|

секция 1 |

секция 2 |

секция 3.1 |

секция 3.2 |

секция 4 |

||

|

1 |

0 |

0 |

0 |

0 |

0 |

загрузка поддона на 2 секцию |

|

2 |

1 |

0 |

0 |

0 |

0 |

перемещение с 1 на 4 секцию |

|

3 |

0 |

1 |

0 |

0 |

0 |

перемещение с 2 на 4 секцию |

|

4 |

1 |

1 |

0 |

0 |

0 |

перемещение с 2 на 4 секцию |

|

5 |

0 |

0 |

1 |

0 |

0 |

перемещение с 3.1 на 4 секцию |

|

6 |

1 |

0 |

1 |

0 |

0 |

перемещение с 3.1 на 4 секцию |

|

7 |

0 |

1 |

1 |

0 |

0 |

перемещение с 3.1 на 4 секцию |

|

8 |

1 |

1 |

1 |

0 |

0 |

перемещение с 3.1 на 4 секцию |

|

9 |

0 |

0 |

0 |

1 |

0 |

перемещение с 3.2 на 4 секцию |

|

10 |

1 |

0 |

0 |

1 |

0 |

перемещение с 3.2 на 4 секцию |

|

11 |

0 |

1 |

0 |

1 |

0 |

перемещение с 3.2 на 4 секцию |

|

12 |

1 |

1 |

0 |

1 |

0 |

перемещение с 3.2 на 4 секцию |

|

13 |

0 |

0 |

1 |

1 |

0 |

перемещение с 3.2 на 4 секцию |

|

14 |

1 |

0 |

1 |

1 |

0 |

перемещение с 3.2 на 4 секцию |

|

15 |

0 |

1 |

1 |

1 |

0 |

перемещение с 3.2 на 4 секцию |

|

16 |

1 |

1 |

1 |

1 |

0 |

перемещение с 3.2 на 4 секцию |

|

17 |

0 |

0 |

0 |

0 |

1 |

загрузка поддона на 2 секцию |

Продолжение таблицы 1.

|

18 |

1 |

0 |

0 |

0 |

1 |

перемещение с 1 на 3.2 секцию |

|

19 |

0 |

1 |

0 |

0 |

1 |

перемещение с 2 на 3.2 секцию |

|

20 |

1 |

1 |

0 |

0 |

1 |

перемещение с 2 на 3.2 секцию |

|

21 |

0 |

0 |

1 |

0 |

1 |

перемещение с 3.1 на 3.2 секцию |

|

22 |

1 |

0 |

1 |

0 |

1 |

перемещение с 3.1 на 3.2 секцию |

|

23 |

0 |

1 |

1 |

0 |

1 |

перемещение с 3.1 на 3.2 секцию |

|

24 |

1 |

1 |

1 |

0 |

1 |

перемещение с 3.1 на 3.2 секцию |

|

25 |

0 |

0 |

0 |

1 |

1 |

загрузка поддона на 2 секцию |

|

26 |

1 |

0 |

0 |

1 |

1 |

перемещение с 1 на 3.1 секцию |

|

27 |

0 |

1 |

0 |

1 |

1 |

перемещение с 2 на 3.1 секцию |

|

28 |

1 |

1 |

0 |

1 |

1 |

перемещение с 1 на 3.1 секцию |

|

29 |

0 |

0 |

1 |

1 |

1 |

ожидание |

|

30 |

1 |

0 |

1 |

1 |

1 |

перемещение с 1 на 2 |

|

31 |

0 |

1 |

1 |

1 |

1 |

ожидание |

|

32 |

1 |

1 |

1 |

1 |

1 |

забор поддона с 2 |

Для выбора необходимого режима работы конвейера используется блок анализа состояния секций конвейера, представленный в соответствии с рисунком 7.

Рисунок 7 – Блок анализа состояния секций

Блок анализа состояния конвейеров имеет пять входных (х1, х2, х3.1, х3.2, x4) и шесть выходных (y1, y2, y3, y4, м1, м2) сигналов. В качестве входных выступают сигналы, поступающие на блок от датчиков наличия поддона, расположенных на каждой из секций конвейера. Выходные сигналы используются для выбора необходимого режима по перемещению поддонов по конвейеру.

Здесь: x1 – сигнал с датчиков наличия поддона на 1 секции; x2 – сигнал с датчиков наличия поддона на секции 2; x3.1 – сигнал с датчиков наличия поддона на секции 3.1; x3.2 – сигнал с датчиков наличия поддона на секции 3.2; x4 – сигнал с датчиков наличия поддона на секции 4; y1 – сигнал по перемещению поддона с секции 1 на секцию 2;y2 – сигнал по перемещению поддона с секции 2 на секцию 3.1; y3 – сигнал по перемещению поддона с секции 3.1 на секцию 3.2; y4 – сигнал по перемещению поддона с секции 3.2 на секцию 4; м1 – включение крана-манипулятора и отбор поддона с секции 2; м2 – включение кран-манипулятора и загрузка поддона на секцию 2.

На основании таблицы 1 составим логические уравнения для всех режимов работы:

;

;

;

;

;

;

;

;

;

;

;

;

;

;

; (2.6)

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

На основании полученных логических уравнений создадим в программной среде MatLab вычислительную модель блока анализа состояния секций конвейера, представленного в соответствии с рисунком 8.

Рисунок 8 – Модель блока анализа состояния секций конвейера

2.3 Разработка задатчика для САУ манипулятора

Для исключения «ударов» при запуске и остановке привода предлагается разработать задатчик, позволяющий осуществлять плавное нарастание и снижение сигнала на входе системы. Вычислительная модельзадатчика представлена в соответствии с рисунком 9.

Рисунок 9 – Вычислительная модель задатчика

Изменение входного воздействия рывка и ускорения в приводе подъёма представлено в соответствии с рисунком 10.

Рисунок 10 – Изменение входного воздействия рывка и ускорения

в приводе подъёма

Изменение входного воздействия скорости и перемещения в приводе подъёма представлено в соответствии с рисунком 11.

Рисунок 11 – Изменение входного воздействия скорости и перемещения

в приводе подъёма

Изменение входного воздействия рывка и ускорения в приводе перемещения представлено в соответствии с рисунком 12.

Рисунок 12 – Изменение входного воздействия рывка и ускорения

в приводе перемещения

Изменение входного воздействия скорости и перемещения в приводе перемещения представлено в соответствии с рисунком 13.

Рисунок 13 – Изменение входного воздействия скорости и перемещения

в приводе перемещения

Основным критерием при настройке задатчика является необходимое время и требуемое расстояние подъёма/перемещения.

2.4 Оптимизация регуляторов САУ манипулятора и конвейера

Проектируемая САУ работает преимущественно в режиме отработки программной траектории ХЗАД(t), формируемой задатчиком. Особенностью данной системы является невозможность использовать в качестве задатчика стандартное входное воздействие. При подаче на вход системы управления единичного ступенчатого воздействия или линейно нарастающего сигнала в системе проявляются динамические удары впервые моменты времени в механической части привода манипулятора. Данный факт не соответствует требованиям к системе. По этой причине предлагается использовать при настройке регуляторов системы программную траекторию.

Синтез программной траектории будем выполнять при условии заданной максимальной скорости манипулятора, которая согласно технологии работы составляет 0,25 м/с. По результатам моделирования манипулятора на вычислительной модели определены максимальные значения ускорения для привода перемещения: аmax = 0,15 м/с2 и рывка qmax = 0,1 м/с3, для привода подъёма: аmax = 0,65 м/с2 и рывка qmax = 1 м/с3. При проведении моделирования основным критерием являлось ограничение максимального тягового усилия и исключение ударов. Вычислительная модель привода перемещения представлена в соответствии с рисунком 14.

Рисунок 14 – Вычислительная модель привода перемещения

Первоначально произведем оптимизацию регуляторов привода перемещения.

Графики отработки программной траектории XЗАД(t)при вариации коэффициента передачи К1 и постоянной времени ТПД первого регулятора представлены в соответствии с рисунком 15, показатели качества представлены в соответствии с таблицей 2.

Таблица 2 – Показатели качества первого контура

|

Параметр K1 |

Параметр TПД |

Статическая ошибка Δ, м |

Динамическая (скоростная) ошибка ε, м/с |

|

2 |

5 |

0,1311 |

0,43 |

|

|

10 |

0,1587 |

0,304 |

|

|

15 |

0,1666 |

0,26 |

|

|

20 |

0,1553 |

0,2 |

|

|

25 |

0,1445 |

0,1676 |

|

3 |

5 |

0,0875 |

0,3075 |

|

|

10 |

0,1071 |

0,2223 |

|

|

15 |

0,1127 |

0,1786 |

|

|

20 |

0,1099 |

0,148 |

|

|

25 |

0,09835 |

0,116 |

|

4 |

5 |

0,06547 |

0,232 |

|

|

10 |

0,08121 |

0,172 |

|

|

15 |

0,1232 |

0,2545 |

|

|

20 |

0,0831 |

0,1127 |

|

|

25 |

0,075 |

0,09 |

|

5 |

5 |

0,05235 |

0,188 |

|

|

10 |

0,0627 |

0,1295 |

|

|

15 |

0,06853 |

0,11 |

|

|

20 |

0,066 |

0,088 |

|

|

25 |

0,06107 |

0,0734 |

|

6 |

5 |

0,04368 |

0,16 |

|

|

10 |

0,0546 |

0,117 |

Продолжение таблицы 2.

|

|

15 |

0,05732 |

0,0923 |

|

|

20 |

0,05423 |

0,0725 |

|

|

25 |

0,0527 |

0,0623 |

Рисунок 15 – Настройка первого контура

Анализ результатов показывает, что наиболее оптимальными значениями коэффициента передачи и постоянной времени равняются К1 = 6 и ТПД = 25, т.к. в этом случае получаем минимальные статическую и динамическую ошибки. Дальнейшее изменение параметров регулятора приводит к появлению ударов в механической части привода, а также переходу частотного преобразователя в режим насыщения.

Во втором контуре применим И– регулятор. Настройку второго контура будем производить по той же процедуре, что и первого. Анализ показателей качества системы, сведенных в таблицу, показывает, что оптимальным значением постоянной времени интегрального регулятора является ТИ = 0,01 с. При этом значении получаем максимальное быстродействие системы и минимальную статическую ошибку. Дальнейшее уменьшение значения ТИ приводит к увеличению статической и динамической ошибок.

Результаты проведенных исследований представлены в соответствии с рисунком 16.

Рисунок 16 – Результаты проведенных исследований

Показатели качества второго контура представлены в соответствии с таблицей 3.

Таблица 3 – Показатели качества второго контура

|

Параметр TИ |

Статическая ошибка Δ, м |

Динамическая (скоростная) ошибка ε, м/с |

|

0,1 |

0,0001435 |

0,026 |

|

0,09 |

0,0001265 |

0,0233 |

|

0,08 |

0,000114 |

0,0208 |

|

0,07 |

0,000097 |

0,0182 |

|

0,06 |

0,2301 |

0,0162 |

|

0,05 |

0,00007 |

0,013 |

|

0,04 |

0,000057 |

0,0104 |

|

0,03 |

0,000038 |

0,085 |

|

0,02 |

0,000023 |

0,0045 |

|

0,01 |

0,000013 |

0,0026 |

|

0,009 |

0,00024 |

0,0063 |

|

0,008 |

0,00032 |

0,0072 |

Произведем оптимизацию регуляторов привода подъёма.

Кран УПП при выполнении технологического цикла работает в двух основных режимах загрузки и разгрузки, и в каждом режиме кран поднимает (опускает) сначала пустой захват, а потом с грузом, и наоборот.

Вычислительная модель привода подъёма представлена в соответствии с рисунком 17.

Рисунок 17 – Вычислительная модель привода подъёма

Графики отработки программной траектории XЗАД(t) при вариации коэффициента передачи К1 и постоянной времени ТПД регулятора представлены в соответствии с рисунками 18 и 19.

Рисунок 18 – График отработки программной траектории

Рисунок 19 – Увеличение позиции 1 рисунка 17

Показатели качества контура представлены в соответствии с таблицей 4.

Таблица 4 – Показатели качества контура

|

Параметр K1 |

Параметр TПД |

Статическая ошибка Δ, м |

Динамическая (скоростная) ошибка ε, м/с |

|

10 |

0,8 |

0,0039 |

0,0141 |

|

|

1 |

0,0039 |

0,0134 |

|

|

1,2 |

0,0039 |

0,0127 |

|

|

1,4 |

0,0039 |

0,0122 |

|

|

1,6 |

0,0039 |

0,0116 |

|

11 |

0,8 |

0,0035 |

0,013 |

|

|

1 |

0,0035 |

0,0124 |

|

|

1,2 |

0,0035 |

0,0117 |

|

|

1,4 |

0,0035 |

0,0112 |

|

|

1,6 |

0,0035 |

0,0107 |

|

12 |

0,8 |

0,0033 |

0,012 |

|

|

1 |

0,0033 |

0,0115 |

Продолжение таблицы 4.

|

|

1,2 |

0,0033 |

0,0109 |

|

|

1,4 |

0,0033 |

0,0104 |

|

|

1,6 |

0,0033 |

0,0099 |

|

13 |

0,8 |

0,003 |

0,0113 |

|

|

1 |

0,003 |

0,0105 |

|

|

1,2 |

0,003 |

0,0101 |

|

|

1,4 |

0,003 |

0,0096 |

|

|

1,6 |

0,003 |

0,0092 |

|

14 |

0,8 |

0,0025 |

0,0105 |

|

|

1 |

0,0025 |

0,01 |

|

|

1,2 |

0,0025 |

0,096 |

|

|

1,4 |

0,0025 |

0,091 |

|

|

1,6 |

0,0025 |

0,0086 |

Произведем исследования в программной среде MatLab с использованием этих режимов. Полученные при исследованиях переходные процессы удовлетворяют требуемым показателям, поэтому настройку второго контура производить не будем.

Анализ результатов показывает, что наиболее оптимальными значениями коэффициента передачи и постоянной времени равняются К1 = 14 и ТПД = 1,6. Дальнейшее изменение параметров регулятора приводит к появлению ударов в механической части привода, а также переходу частотного преобразователя в режим насыщения.

Определим динамику привода перемещения конвейера. При создании динамической модели мы используем модель ранее полученной вычислительной модели разомкнутого привода конвейерной линии, при этом существует момент, когда двигатель работает на «свободном выбеге», когда питание двигателя отключается, а поддон ещё некоторое время продолжает своё движение. Для определения точности остановки поддона и определения места установки лазерных датчиков мы составляем в программной среде MatLab вычислительную модель и проводим эксперименты. Модель состоит из приводного двигателя, на который подаётся возмущение, в виде нагрузки напряжением питания с определённой частотой. Вычислительная модель для определения динамики двигателя представлена в соответствии с рисунком 20.

Рисунок 20 – Вычислительная модель для определения

динамики двигателя

График динамики разгона и торможения представлен в соответствии с рисунком 21.

Рисунок 21 – График динамики разгона и торможения

Анализируя полученные данные можно сделать вывод, что время выхода привода на заданную частоту вращения составляет менее 0,2 секунды, а время торможения двигателя при работе на свободном выбеге составляет 0,05 секунды. Поддон после срабатывания датчика переместился ещё на 2 см. Полученные динамические показатели соответствуют заданным показателям точности позиционирования.

3 Алгоритмы работы системы

3.1 Алгоритм работы конвейера в штатном режиме

Рассмотрим блок-схемы алгоритмов, представленные в графической части. Работа конвейерной линии происходит следующим образом:

В первоначальный момент включения (пуск) система производит оценку состояния всех автоматических выключателей участка (блок 2), путём проверки каждого сигнального контакта секций конвейера и крана (блоки 3-8). Затем происходит опрос состояния всех участков конвейера (блок 9), путём проверки наличия поддонов на секциях (блоки 10-14), начиная с четвёртой. Исходя из условий наличия или отсутствия поддона на секции алгоритм может быть разделён на несколько ответвлений.

Если на всех секциях конвейера имеются поддоны, то исходя из условий нормальной работы конвейера, нам необходимо убрать поддон со 2-й секции (блок 15), задействовав кран-манипулятор, для чего подаётся сигнал на кран, и запускается таймер с заданным временем (блоки 70-72). Производится опрос состояния крана, т.е. закончена ли программа по снятию поддона (блоки 73, 74).

Если по истечению заданного времени кран не снял поддон с секции, то система переходит на аварийный режим работы, который будет рассмотрен далее, и включается сигнализация отключения крана-манипулятора. Если поддон убран, то заново производится проверка состояния секций, и поддон с секции 1 необходимо переместить на секцию 2 (блок 57), чтобы своевременно освободить место для следующего поддона с массивом. Для этого первоначально необходимо проверить состояние цангового крана на наличие или отсутствие массива на поддоне (блок 58). Если массив убран, тогда: включаются приводные двигатели 2 и 1 секции (блоки 60, 61), запускается таймер заданного времени (блоки 62-64) который отсчитывает минимальное время перемещения поддона, и происходит опрос датчика наличия поддона на секции 2 (блок 65). При положительном ответе приводные двигатели секций отключаются (блок 69), при отрицательном – система продолжает опрос датчика ещё 5 секунд (блоки 66, 67) и в случае отрицательного результата, происходит выключение двигателей (блок 68), включается аварийная сигнализация, и система переходит на аварийный алгоритм работы.

Если на всех секциях конвейера отсутствуют поддоны или даже при наличии поддона лишь на секции 1, тогда исходя из условий нормальной работы конвейера, нам необходимо поставить поддон на секцию 2 (блоки 19 и 70-74), задействовав кран-манипулятор, после чего необходимо заново произвести проверку состояния секций и переместить поддон на секцию 4.

Алгоритм перемещения поддона с секции 3.2 на секцию 4 происходит следующим образом: после проверки на наличие поддона (блок 16) путём опроса двух датчиков, происходит включение приводных двигателей, сначала секции 4 (блок 20) затем секции 3.2 (блок 21). Запускается таймер (блок 22) который отсчитывает минимальное время перемещения поддона (блоки 23, 24) после чего происходит опрос второго датчика наличия поддона секции 4 (блок 25). При положительном ответе приводные двигатели секций отключаются (блок 29), а при отрицательном – система продолжает опрос датчика ещё 5 секунд (блоки 26, 27) и в случае отрицательного результата, происходит выключение двигателей (блок 28), включается аварийная сигнализация, и система переходит на аварийный алгоритм работы.

В случае отсутствия поддона на секции 3.2 происходит дальнейший опрос секций на наличие поддона (блоки 17, 18). Если поддон имеется на секции 3.1, то происходит включение приводных двигателей на секциях 4, 3.2 и 3.1 (блоки 76-78), запуск таймера (блок 79) который отсчитывает минимальное время перемещения поддона (блоки 80,81) после чего происходит опрос датчика наличия поддона на секции 3.2 (блок 82). При положительном ответе приводные двигатели секции 3.1 отключаются (блок 86), и система выполняет алгоритм перемещения поддона с секции 3.2 на секцию 4 (блоки 22-29). При отрицательном – система аналогично система продолжает опрос датчика ещё 5 секунд (блоки 83, 84) и в случае отрицательного результата, происходит выключение двигателей всех трёх секций (блок 85), включается аварийная сигнализация, и система переходит на аварийный алгоритм работы. Аналогичным образом происходит перемещение поддонов на остальных секциях.

Рассмотрим случай, когда КИП кран убирает собранный поддон с секции 4, при этом на секциях 3.2 и 3.1 имеются поддоны. На освободившуюся секцию необходимо поставить другой поддон. Для этого перемещаем поддон с секции 3.2 на секцию 4 (блоки 20-29). Затем, на освободившуюся секцию 3.2 перемещаем поддон с секции 3.1 (блоки 33-42). Секция 3.1 остаётся свободной до тех пор, пока на неё не переместится поддон либо с 1 либо со 2 секции в зависимости от их состояний. Если на секции 2 нет поддона, то проверяем наличие поддона на секции 1 (блок 57). При положительном ответе система опрашивает состояние цангового крана (блоки 58, 59), то есть наличие или отсутствие массива на поддоне. Если массив ещё находится на поддоне, то система ждёт его снятия. Как только система получит сигнал о том, что массив убран, то включаются приводные двигатели секций 1 и 2 (блоки 60, 61), происходит запуск таймера (блок 62) который отсчитывает минимальное время перемещения поддона (блоки 63, 64) после чего происходит опрос датчика наличия поддона (блок 65). При положительном ответе выключаются приводные двигатели секций 2 и 1 (блок 69).

3.2 Алгоритм работы конвейера в аварийном режиме

В процессе работы участка подготовки поддонов могут произойти различные нештатные ситуации, не предусмотренные основным алгоритмом работы. В этом случае, для обеспечения частичной работоспособности конвейера при аварийных ситуациях и снижении времени простоя оборудования используется аварийный алгоритм режима работы, на основании которого происходит отключение лишь неработающей секции (участка) а не полной остановки всей линии. Рассмотрим возможные случаи аварийных ситуаций, на основании которых будет составлен алгоритм:

- Отсутствие сигнала с автоматического выключателя SF2 двигателей секции 1;

- Отсутствие сигнала с автоматического выключателя SF3 двигателей секции 2;

- Отсутствие сигнала с автоматического выключателя SF4 двигателей секции 3.1;

- Отсутствие сигнала с автоматического выключателя SF5 двигателей секции 3.2;

- Отсутствие сигнала с автоматического выключателя SF6 двигателей секции 4;

- Отсутствие сигнала с датчиков наличия поддона SA2.1 или SA2.2 спустя заданное время при перемещении с секции 1 на секцию 2;

- Отсутствие сигнала с датчиков наличия поддона SA3.1.1 или SA3.1.2 спустя заданное время при перемещении с секции 2 на секцию 3.1;

- Отсутствие сигнала с датчиков наличия поддона SA3.2.1 или SA3.2.2 спустя заданное время при перемещении с секции 3.1 на секцию 3.2;

- Отсутствие сигнала с датчиков наличия поддона SA4.1 или SA4.2 спустя заданное время при перемещении с секции 3.2 на секцию 4;

- Отсутствие сигнала с крана-манипулятора.

При исчезновении сигнала с автоматического выключателя SF2 двигателей секции 1 зажигается соответствующая сигнальная лампа остановки секции и конвейер переходит в режим отгрузки поддонов на секцию сборки (секция 4) без участия секции 1, то есть поддоны аналогичным образом перемещаются с секции 2 до секции 4, при необходимости используя поддоны из накопителя.

При исчезновении сигнала с автоматического выключателя SF3 двигателей секции 2 зажигается соответствующая сигнальная лампа остановки секции и конвейер переходит в режим подачи поддонов с секций 3.1 и 3.2 на секцию 4, при их загруженности, без участия секций 1 и 2.

При исчезновении сигнала с автоматического выключателя SF4 двигателей секции 3.1 зажигается соответствующая сигнальная лампа остановки секции и конвейер переходит в режим отгрузки поступающих с 1 секции поддонов в накопитель и перемещение поддона с секции 3.2 на секцию 4 при его наличии.

При исчезновении сигнала с автоматического выключателя SF5 двигателей секции 3.2 зажигается соответствующая сигнальная лампа остановки секции и конвейер также переходит в режим отгрузки поступающих с 1 секции поддонов в накопитель при загруженной секции 3.1.

При исчезновении сигнала с автоматического выключателя SF6 двигателей секции 4 зажигается соответствующая сигнальная лампа остановки секции и конвейер переходит в режим отгрузки поступающих с 1 секции поддонов в накопитель при загруженных секциях 3.1 и 3.2.

При отсутствии сигнала с датчиков наличия поддона SA2.1 или SA2.2 спустя заданное время при перемещении с секции 1 на секцию 2 зажигаются соответствующие сигнальные лампы остановки секций, и конвейер переходит в режим подачи поддонов с секций 3.1 и 3.2 на секцию 4, при их загруженности, без участия секций 1 и 2.

При отсутствии сигнала с датчиков наличия поддона SA3.1.1 или SA3.1.2 спустя заданное время при перемещении с секции 2 на секцию 3.1 зажигаются соответствующие сигнальные лампы остановки секций, и конвейер переходит в режим подачи поддонов с секции 3.2 на секцию 4, при её загруженности, без участия секций 1, 2 и 3.1.

При отсутствии сигнала с датчиков наличия поддона SA3.2.1 или SA3.2.2 спустя заданное время при перемещении с секции 3.1 на секцию 3.2 зажигаются соответствующие сигнальные лампы остановки секций и конвейер переходит в режим отгрузки поступающих с 1 секции поддонов в накопитель. При этом поддоны на секцию 4 не поступают.

При отсутствии сигнала с датчиков наличия поддона SA4.1 или SA4.2 спустя заданное время при перемещении с секции 3.2 на секцию 4 зажигаются соответствующие сигнальные лампы остановки секций, и конвейер переходит в режим отгрузки поступающих с 1 секции поддонов в накопитель при загруженной секции 3.1. Поддоны на секцию 3.2 и 4 также не поступают.

При отсутствии сигнала с крана-манипулятора (отключён или находится в ручном режиме работы) зажигается соответствующая сигнальная лампа и конвейер переходит в режим перемещения поддонов с секции 1 на секцию сборки 4 без участия крана и накопителя.

3.3 Алгоритм работы крана-манипулятора

Работу крана-манипулятора можно разделить на два режима – режим разгрузки поддона с конвейера и режим установки поддона. Стоит отметить, что количество поддонов на складе, а так же их расположение в ячейках накопителя закладывается в память контроллера вручную и затем, при работе крана в соответствии с необходимой последовательностью поддоны переносятся на склад, автоматически изменяя в памяти его загруженность. Режим ввода и изменение памяти контроллера в данном алгоритме не отражается.

Работа по снятию поддона происходит следующим образом:

После поступления команды на разгрузку конвейера (блок 2) происходит анализ наличия поддонов в ячейках накопителя (блок 3), после чего происходит оценка ячеек (блоки 4-23) начиная с самой удалённой – ячейка 4.1. В данном алгоритме рассматривается накопитель вместимостью четыре стопки по пять рядов. Это обусловлено расчётами средней загруженности данного участка и поддержанием необходимого темпа работы смежных участков. Данная последовательность опроса ячеек объясняется главной задачей работы манипулятора – минимальное время снятия/установки поддона на секцию. В случае отсутствия свободной ячейки в накопителе включается сигнальная лампа отключения манипулятора (блок 24).

Рассмотрим случай, когда ячейка 4.1 свободна (блок 4). Манипулятор перемещает грузозахватное устройство на позицию5:0 отбора поддона (блок 49) с секции, для чего включаются приводные двигатели перемещения (блок 50) до тех пор, пока кран не достигнет заданной координаты (блок 51) при помощи инкрементального датчика на приводе перемещения. Когда кран достиг заданной позиции, привод перемещения отключается (блок 52). Грузозахватное устройство находится под поддоном. Затем необходимо поднять грузозахватное устройство на позицию 5:6 (блок 53), для чего включается двигатель подъёма (блок 54) пока кран не достигнет заданной координаты по высоте (блок 55). Как только кран поднял поддон до заданной позиции, привод подъёма отключается (блок 56), после опять включаются приводные двигатели перемещения (блок 58) до тех пор, пока кран не достигнет позиции 4:6 (блок 59). Когда кран достиг заданной позиции, привод перемещения отключается (блок 60). Грузозахватное устройство с поддоном находится над нужной стопкой. Теперь опускаем поддон на нужный ряд, для чего включается двигатель подъёма (блок 62), пока кран не достигнет заданной координаты по высоте (блок 63). Как только кран опустил поддон на заданную позицию, привод подъёма отключается (блок 64). Манипулятору остаётся переместиться в исходную позицию ожидания (позиция 0:0) – включаются приводные двигатели перемещения (блок 66) и после достижения позиции 0:1 они отключаются (блок 68), включается привод подъёма (блок 71) и отключается при достижении грузозахватным устройством позиции 0:0 (блок 73). Операция снятия поддона закончена.

Работа по установке поддона происходит аналогичным образом, лишь в обратной последовательности:

После поступления команды на установку поддона на конвейер (блок 26) происходит анализ наличия поддонов в ячейках накопителя (блок 27), после чего происходит оценка ячеек (блоки 28-47) начиная с самой близкой – ячейка 1.5. Такая последовательность опроса ячеек также объясняется главной задачей работы манипулятора.

Рассмотрим случай, когда в ячейке 1.5 имеется поддон (блок 28). Манипулятор поднимает грузозахватное устройство на позицию 0:5 (блок 74), для чего вначале включается двигатель подъёма (блок 75) до тех пор, пока кран не достигнет заданной координаты (блок 76). Когда кран достиг заданной позиции, привод подъёма отключается (блок 77). Затем необходимо переместить грузозахватное устройство на позицию 1:5 (блок 78), для чего включаются приводные двигатели перемещения (блок 79) до тех пор, пока кран не достигнет заданной позиции (блок 80). После, привод перемещения отключается (блок 81). Грузозахватное устройство находится под нужным поддоном. Теперь поднимаем поддон на позицию 1:6, для чего включается привод подъёма (блок 83), пока кран не достигнет заданной координаты по высоте (блок 84). Как только достигнута заданная позиция, привод подъёма отключается (блок 85), включаются приводные двигатели перемещения (блок 87) до тех пор, пока кран не достигнет позиции 5:6 (блок 88). Когда кран достиг заданной позиции, привод перемещения отключается (блок 89). Грузозахватное устройство с поддоном находится над конвейером. Теперь опускаем поддон, для чего включается двигатель подъёма (блок 91) пока кран не достигнет позиции 5:0 (блок 92). Как только кран опустил поддон на заданную позицию, привод подъёма отключается (блок 93). Манипулятору остаётся переместиться в исходную позицию ожидания – включаются приводные двигатели перемещения (блок 95) и после достижения позиции 0:0 они отключаются. Операция снятия поддона закончена.

Участок складирования поддонов с обозначением позиций работы крана-манипулятора представлен в соответствии с рисунком 22.

Рисунок 22 – Участок складирования поддонов с обозначением

позиций работы крана-манипулятора

Заключение

В курсовом проекте был проведен анализ работы участка подачи поддонов.

Разработаны требования к системе управления, на основании которых выполнен структурный синтез двухуровневой системы управления. Наличие первого уровня позволяет управлять всем участком УПП. Системы второго уровня управляют приводами манипулятора и конвейера. Для диагностики загруженности конвейерной линии был разработан блок анализа на основании алгебры логики.

Разработаны вычислительные модели систем, с помощью которых в программной среде MatLab выполнены вычислительные эксперименты, позволившие определить оптимальные настройки регуляторов систем. Для исключения динамических ударов в приводных механизмах при работе систем управления манипулятора был разработан задатчик интенсивности. Результаты проведенных вычислительных экспериментов удовлетворяют поставленным требованиям.

Разработан алгоритм работы конвейерной линии в номинальном и аварийном режимах.

Список использованных источников

- Александров М.П. Подъемно-транспортные машины. – М.: Высшая школа, 1985. – 520 с.

- Редукторы. Мотор-редукторы. – СПб: Научно-технологический центр «Редуктор», 2005. – 114 с.

- Шелофаст В.В., Чугунова Т.Б. Основы проектирования машин. Примеры решения задач. – М.: АПМ, 2004. – 240 с.

- Ключев В.И. Электропривод и автоматизация общепромышленных механизмов. – М.: Энергия, 1980. – 230 с.

- Казак С.А. Курсовое проектирование грузоподъемных машин. – М.: Высшая школа, 1989. – 319 с.

- Техническая документация SimaticS7-300 (том 1,2). 2006.

- Липкин, Б. Ю. Электроснабжение промышленных предприятий и установок. – М.: Высшая школа, 1981. – 360 с.

- Шеховцов В.П. Электрическое и электромеханическое оборудование. – М.: ФОРУМ, 2004. – 407 с.

- SIMATIC Комплексная автоматизация производства. Каталог ST Siemens. 2003. – 70 с.

- Половко А. М., Гуров С. В. Основы теории надежности.СПб: БХВ-Петербург, 2006. – 704 с.

- Чистофорова Н. В., Голубцова Т. В. Надёжность средств автоматизации. Ангарск: АГТА, 2005. – 40 с.

- ГОСТ 2.109-73 ЕСКД. Основные требования к чертежам.

- ГОСТ 21.404-85 Система построения графических и буквенных условных обозначений по функциональным признакам.

- Абраменко И.Г., Абраменко Д.И.Теория автоматического управления: конспект лекций / Под общ.редакцией И.Г.Абраменко. – Харьков: ХНАГХ, 2008. – 190 с.

- Рапопорт, Э.Я. Анализ и синтез систем автоматического управления с распределенными параметрами: учеб пособие / Э.Я. Рапапорт. –Москва.: Высш.шк.,2005.-292 с.

- Рапопорт, Э.Я. Структурное моделирование объектов и систем управления с распределенными параметрами: учеб пособие / Э.Я. Рапапорт. –Москва.: Высш.шк.,2003.-299 с.

- Советов Б. Я. Моделирование систем / Б. Я. Советов, С. А. Яковлев – М.: Высшая школа, 2009. – 344 с.

Чертежи:

Скачать: