Министерство образования Республики Беларусь

Учреждение образования

«Могилевский государственный университет продовольствия»

Кафедра технологии пищевых производств

ОАО «БРЕСТСКОЕ ПИВО»

Отчет по первой технологической практике

Специальность 1 –490101 Технология хранения и переработки пищевого растительного сырья

Специализация 1‒49010104 Технология бродильных производств и виноделия

Руководитель практики

от УО «МГУП», доцент ____________ С. В. Волкова

Руководитель практики

от ОАО «Брестское пиво»,

старший мастер участка

производства пива _____________ В. А. Скитович

Выполнил

студент группы ТРБ-141 _____________ Е.В. Букетова

Могилев 2017

Содержание

|

Введение |

3 |

|

|

1 1.1 |

Краткая характеристика предприятия История завода ОАО «Брестское пиво» |

4 4 |

|

1.2 2 2.1 |

Организационная структура предприятия Характеристика выпускаемой продукции Ассортимент готовой продукции |

5 5 5 |

|

2.2 2.3 |

Объемы выпускаемой продукции Качество готовой продукции |

6 6 |

|

3

4 5 |

Описание объектов генплана, характеристика общеинженерных служб Вопросы обеспечения предприятия сырьем, материалами, тарой Характеристика сырьевой зоны, условия хранения сырья, источники поступления материалов и тары, стандарты на сырье, готовую продукцию |

7 12

14 |

|

6 |

Описание технологических схем производства пива и безалкогольных напитков |

19 |

|

7

8

9 10 11 12 13

|

Краткая техническая характеристика основного технологического оборудования Структура заводской лаборатории, ее задачи, функции, схемы технохимического и микробиологического контроля производства Учёт и отчётность на предприятии Вопросы экономики Состояние техники безопасности и охраны труда Мероприятия по промсанитарии Нормативные ссылки Список использованных источников Приложение А

|

34

37 37 38 40 48 51 54 55

|

ВВЕДЕНИЕ

Пиво – слабоалкогольный, освежающий, игристый напиток с характерным хмелевым ароматом и приятным горьковатым вкусом. Оно утоляет жажду, повышает общий тонус организма, способствует более правильному обмену веществ, так как содержит витамины. Основным сырьем для его производства служат ячменный солод, хмель и вода. Для приготовления пива используются только специально выведенные сорта ячменя. Наряду с солодом для производства некоторых сортов пива используют сахар и несоложеные зернопродукты (рисовая сечка, дробленый ячмень). В пиве кроме воды, этилового спирта и диоксида углерода содержится значительное количество питательных и биологически активных веществ: белков, углеводов, микроэлементов, витаминов и других продуктов брожения.

Вкус аромат пива обуславливают содержащиеся в нем экстрактивные вещества, извлеченные из зернового сырья, горькие и ароматические вещества хмеля, а также алкоголь, диоксид углерода и другие продукты брожения. Насыщенность пива диоксидом углерода придает ему свойство хорошо утолять жажду. Благодаря этим свойствам пиво пользуется повышенным спросом, и производство его постоянно возрастает.

По цвету пиво делится на светлое и темное, а в зависимости от применяемых дрожжей - на пиво низового и верхового брожения.

Около 90 % производимого пива низового брожения приходится на светлые сорта, для которых характерны тонкий, слабовыраженный солодовый вкус, хмелевой аромат и хмелевая горечь. Их готовят из светлого пивоваренного солода с добавкой несоложенных материалов, воды, хмеля и хмелевых препаратов.

При производстве темных сортов пива используется также специальные сорта солода. Поэтому темное пиво имеет солодово-карамельный сладковатый вкус, менее выраженyю хмелевую горечь и более интенсивную окраску по сравнению со светлыми сортами.

В готовом пиве содержится около 90% воды, (2,8 – 6) % об. спирта, 0,3 % диоксида углерода, (5,5 – 10) % экстрактивных веществ.

1 КРАТКАЯ ХАРАКТЕРИСТИКА ПРЕДПРИЯТИЯ

1.1 История завода ОАО «Брестское пиво»

ОАО «Брестское пиво» создано приказом комитета «Брестоблимущество» от 29.12.2001г. №250 путем преобразования коммунального унитарного предприятия «Брестский комбинат безалкогольных напитков» и является приемником прав и обязанностей названного предприятия.

Строительство комбината началось в марте 1967г. Главный корпус производства вина введен в эксплуатацию в апреле 1970г. Первая продукция выработана 17 апреля 1970г. План был выполнен на 100%.

Пивпроизводство сдано в эксплуатацию 6 декабря 1970г. В главном производственном корпусе пиво-безалкогольном комплексе сблокировано несколько производств: солодовенное, пивоваренное, безалкогольное. Ввод в действие основных производственных участков комплексов: варочный участок – декабрь 1970 г., цех розлива пива – март 1971г., цех безалкогольных напитков – 1971г. Солодовня сдана в эксплуатацию в декабре 1971г., первая продукция выпущена в январе 1972г., до ее пуска пиво готовилось на привозном солоде из Минского пивзавода №1 и ЧССР.

Первая продукция пивоваренного производства была выпущена в марте 1971г. На 1 января 1972г. пивоваренно-винодельческий комбинат в городе Бресте был полностью сдан в эксплуатацию. В 1993г. организован выпуск минеральной лечебно-столовой воды «Брестская-5» из скважин, расположенных на территории завода глубиной 1290 метров.

В 1996г. вводится немецкое оборудование в цехе розлива пива:

-трехпозиционный этикетировочный автомат

-пастеризатор туннельного типа.

В 1997г. налажен выпуск пива в кеги вместимостью 50 л. и производства слабоалкогольных газированных напитков. В 2003г. введены линии розлива пива в ПЭТ-бутылки 1,5 л. производительностью 4000 бут/час, в 2004г.ввод выдувной машины ПЭТ бутылок из преформ. В 1998г. вводится участок по переработке яблок на соки и осваивается новое производство – плодовых сброженно-спиртованых соков и вин, в 2000г. на производстве вводится 14 нержавеющих емкостей для хранения вина.

Предприятие постоянно расширяет ассортимент выпускаемой продукции, повышается ее качество.

В 2005г. полностью завершена реконструкция варочного цеха, все старое оборудование заменено на новое. Установлено 8 новых ЦКТ по 100 м3,

дрожжевое и фильтрационное отделения.

В 2004 г. предприятием было освоено производство питьевой и минеральной воды "Ай-Да-Водица" с добавками селена, фтора и йода, налажен выпуск столовой воды с ароматом лимона и грейпфрута

Только в 2005г. на Международном конкурсе дегустации в г. Минске 7 сортов пива отмечены двумя серебряными и 5 золотыми медалями, кроме того награждены «Янтарным кубком» за 1 место в дегустации среди потребителей.

В 2007г. на Международном конкурсе дегустации пиво «Дуплет» завоевало Гран При.

На 14 международной выставке-ярмарке в г. Сочи пиво «Портер Брестский» получил Гран При, а пиво «Брестское темное» награждено медалью.

В 2009г. осуществился второй этап реконструкции. Было введено в эксплуатацию 6 ЦКТ объёмом 200 м3,новый розлив в ПЭТ-бутылки (фирма «KRONES»).

1.2 Организационная структура предприятия

На предприятии 2 производственных отделения: пивоваренное, безалкогольное. Производственные отделения обслуживаются вспомогательными участками отдела главного механика, главного энергетика, транспортным и складским хозяйством.

Система оплаты труда:

- повременно-премиальная

- сдельно-премиальная;

- по должностным окладам рабочих и служащих;

- по трудовым соглашениям;

- по контракту.

Положение о премировании работников предприятия действует в целях повышения материальной заинтересованности работников и увеличении результатов их труда, повышения эффективности производства, в повышении технического уровня производства и качества продукции, бережного отношения к собственности предприятия.

В случае увеличения рыночного спроса на какой-то вид продукции, например, квас, б/алкогольные применяются меры по увеличению его выпуска с переводом людей с менее загруженных участков.

Контроль качества продукции осуществляется производственной лабораторией, начиная с приемки сырья и заканчивая готовой продукцией.

В Республике Беларусь только Могилевский Университет Продовольствия готовит технологов и механиков для производства пива и вина. Ежегодно ОАО «Брестское пиво» трудоустраивает 3-4 выпускников этого ВУЗа.

2 ХАРАКТЕРИСТИКА ВЫПУСКАЕМОЙ ПРОДУКЦИИ

2.1 Ассортимент готовой продукции

Ассортимент предприятия ОАО «Брестское пиво» в 2017году составляет:

Таблица 1- Сорта ОАО «Брестское пиво»

|

№ п/п |

Наименование сортов пива |

Масс. доля сух. веществ в нач. сусле, % |

Об. доля спирта, не менее % |

|

1 |

2 |

3 |

4 |

|

1 |

"Брестъ-Литовскъ" |

10,0±0,5 |

3,8 |

|

2 |

"Жигулевское" |

11,0±0,5 |

4,5 |

|

3 |

"Беловежское" |

11,0±0,5 |

4,4 |

|

4 |

"Брестское Cветлое" |

11,0±0,5 |

4,5 |

|

5 |

"Ставка" |

11,0±0,5 |

4,5 |

|

6 |

"Беловежское Особое" |

11,0±0,5 |

5,2 |

|

7 |

"СТАРЫ БРОВАР" |

11,0±0,5 |

4,5 |

|

8 |

"GURT" (ГУРТ) |

11,0±0,5 |

4,5 |

|

9 |

LEGEND BEER "ПИВО ЛЕГЕНДА" |

12,0±0,5 |

5,0 |

|

10 |

"Дуплет Крепкое" |

14,0±0,5 |

6,0 |

|

11 |

DARK GOLD "ТЕМНОЕ ЗОЛОТО" |

13,0±0,5 |

4,2 |

|

12 |

PORTER "ПОРТЕР" |

17,0±0,5 |

6,5 |

Таблица 2-Лицензионные сорта

|

№ п/п |

Наименование сортов пива |

Масс. доля сух. веществ в нач. сусле, % |

Об. доля спирта, не менее % |

|

1 |

2 |

3 |

4 |

|

1 |

"Золотая Кружка" |

10,0±0,5 |

4,0 |

|

2 |

«Свежий Розлив Фирменное» |

10,5±0,5 |

4,0 |

|

3 |

"OeTTINGER Pils" ("Оттингер Пилс") |

11,0±0,5 |

4,7 |

|

4 |

"Золотая Кружка Особое" |

11,5±0,5 |

5,0 |

|

5 |

"Бочкове" |

11,5±0,5 |

4,5 |

- пиво – 16 наименований в стеклянных бутылках емкостью 0,5 л, в ПЭТ бутылках емкостью 1 л, 1,5 л, 2,0 л, 2,5 л и в кегах емкостью 50 л, 30 л:

- безалкогольные напитки – 15 наименований в пэт-бутылках емкостью 0,5 л, 1,0 л, 1,5 л;

- напиток безалкогольный квасной пастеризованный "Беловежский" в кегах; напиток безалкогольный "Монастырский с ароматом кваса и меда";

- квас хлебный "Беловежский" (бестарный);

- минеральная вода – 2 наименования в расфасовках ПЭТ 0,5 л, 1,0 л, 1,5 л;

2.2 Объем выпускаемой продукции

В таблице 3 представлено распределение производственных мощностей по видам продукции.

Таблица 3 - Производственные мощности ОАО «Брестское пиво»

|

Продукция |

Ед. изм. |

Установленная мощность на 01.01.2016 г |

|

Пиво |

Тыс. дал |

4300 |

|

Безалкогольные и слабоалкогольные напитки, минеральная вода, сидры |

Тыс. дал |

1596 |

|

В т.ч. в ПЭТ бутылку, квас в кеги |

Тыс. дал |

1216 |

|

Квас хлебный |

Тыс. дал |

380 |

Территория предприятия - 11,32 га. Площадь застройки – 32.358 м2.

2.3 Качество готовой продукции

Вся продукция выпускаемая в соответствии с требованиями ТНПА и сертифицирована в Национальной системе сертификации. Разнообразие и высокое качество продукции позволяет осуществлять и развивать сотрудничество с иностранными партнерами (Российской Федерации, Литва, Латвия, Эстония). В 2011 году партии пива были отправлены в Латвию, в Литву, Эстонию и Молдову. Предприятие успешно укрепляет свои позиции на внешнем рынке.

На предприятии налажен выпуск лицензионного пива, изготовленного и разлитого по лицензии "Золотая Кружка", "Золотая Кружка Особое", "OeTTINGER Pils" ("Оттингер Пилс"), "Бочкове","Свежий Розлив Фирменное".

В 2011 году налажен выпуск нового сорта кваса брожения «Квас Беловежский Хлебный» - продукт натурального брожения. Квас обладает выраженными тонизирующими свойствами и богатым содержанием питательных веществ.

В 2011 году введена в эксплуатацию новая производственная лаборатория пивоваренного и безалкогольного производства.

Повышать имидж предприятия на высококонкурентном рынке помогает наличие системы менеджмента качества, внедренной и сертифицированной в соответствии с СТБ ISO 9001-2009. Политика предприятия в области качества, разработанная в рамках этой системы, максимально учитывает требования и ожидания всех заинтересованных сторон. Так, интересы потребителей обеспечиваются поставкой качественной и безопасной продукции, персонала – возможностью профессионального роста, поставщиков – постоянным совершенствованием взаимоотношений. Постоянный мониторинг реализации политики в области качества находится под непосредственным контролем руководства. Результаты деятельности рассматриваются на заседаниях координационного совета, осуществляется анализ результативности процессов системы менеджмента качества, выявляются процессы, требующие особого внимания. Это позволяет своевременно принимать решения по устранению или предупреждению проблем, разрабатывать мероприятия, направленные на улучшение качества продукции, функционирование процессов и повышение их результативности, выделять необходимые ресурсы по усовершенствованию СМК. Внедрение на предприятии системы безопасности пищевых продуктов на основе анализа рисков и критических контрольных точек (НАССР) производства пива в соответствии с СТБ 1470-2012 значительно усилило контроль за безопасностью продукции и повысило доверие потребителей к предприятию.

В 2011 году в целях обеспечения безопасных условий труда на рабочих местах на предприятии начата работа по разработке Системы управления охраной труда в соответствии с требованиями СТБ 18001-2009. Одним из эффективных способов обеспечения безопасных условий труда является внедрение данной системы СУОТ.

В дальнейших планах предприятия – расширение ассортимента выпускаемой продукции, неуклонное стремление к освоению новых рынков, внедрение новых видов упаковки, совершенствование системного подхода к управлению качеством.

3 ОПИСАНИЕ ОБЪЕКТОВ ГЕНПЛАНА, ХАРАКТЕРИСТИКА ОБЩЕИНЖЕНЕРНЫХ СЛУЖБ

Пароснабжение предприятия

От собственной котельной оснащенной четырьмя котлами ДКВР-6,5/13 (1970, 1974, 1976, 1983 годов ввода) производительность 6,5 т/час.

Основное топливо - природный газ, резервное - топочный мазут.

Имеются три резервуара на 800 м3 для хранения топочного мазута.

Холодоснабжение

Выработка холода производится на аммиачной компрессорной.

Холод потребляется по следующей системе охлаждения:

-4°С: система охлаждения пропиленгликолем: танки приготовления пива (ЦКТ), танки хранения дрожжей, воздухоохладители хмелехранилища, система розлива пива в ПЭТ (вводимое в эксплуатацию), система охлаждения кондиционеров в солодовне.

В холодильно-компрессорной станции пивобезалкогольного блока установлены:

а) 2 испарителя ИП-90;

б) испаритель ИТГ-200.

Компрессорная оснащена оборудованием, представленным в таблице 4.

Таблица 4 – Оборудование компрессорной станции

|

Тип компрессора |

Количество |

Производительность ккал /час |

|

Винтовой 28О-7-3 |

3 |

259776 |

|

FX 1500 VP |

2 |

903000 |

|

Поршневой - 411 |

1 |

98288 |

|

Итого: |

1258064ккал/час |

|

Энергоснабжение предприятия

Установленная мощность трансформаторов 3430кВт. Имеется 3 трансформаторные подстанции: введены в 1970г.: -цех пива ТП № 3 и 4; 2х 1000кВт; цех напитков ТП № 5; 1х630кВт.

ТП подключены от РП-216 (распредпункт), расположенное на территории и числится на балансе предприятия.

Электроснабжение осуществляется по двум подземным кабельным линиям, основное питание от ТП «Брест-Северная» и 110/10,6кВ кабелем с сечением 185мм², длиной 4,3км и резервное от завода «Бытовой химии» кабелем с сечением 150мм², длиной 2,9км. Высокое напряжение 6кВт. Максимальная нагрузка 2200кВт по прибору учета.

Имеется субабонент - «Брестский ликероводочный завод» с потреблением 0,5 тыс. кВт в месяц.

Возможности генерации собственной электроэнергии отсутствуют.

Потребление энергоресурсов за год.

- Электроэнергия - 9,357 млн.квт.час.

- Газ природный - 3750 тыс.м3

- Вода -650 тыс.м3

- Сжатый воздух -10606 тыс.м3

- Тепловая энергия -18768 Гкал.

Водоснабжение и канализация

Вода используется для розлива, промывки оборудования и трубопроводов, линии производства минеральной воды, для охлаждения холодильных компрессорных установок и конденсаторов используется оборотная вода, охлаждаемая в вентиляторной градирне.

Вода важнейший вид материальных ресурсов. На предприятии вода расходуется:

- на некоторые нужды при производстве различных видов продукции;

- на вспомогательные нужды - охлаждение компрессоров, конденсаторов, холодильных установок, работу котельной, на обезжелезивание воды;

- на хозяйственные нужды (использование для питья, мойки посуды и приготовление пищи, работу душевой, мытье автотранспорта, поливку территории помещений).

В связи с многообразием функций в системах водоснабжения используются различные виды воды:

- исходная вода, поступающая от водного объекта;

- производственная вода, поступающая в производственное водоснабжение;

- прямоточная вода – однократно используемая в технических процессах;

- оборотная вода - многократно используемая в технических процессах;

- подпиточная вода, – добавляемая в систему водоснабжения для восполнения потерь;

- условно–чистые сточные воды, качество которых позволяет использовать их в производственных системах водоснабжения без дополнительной очистки.

Водоснабжение предприятия осуществляется от собственных трёх отдельно стоящих артезианских скважин (их мощность отражена в таблице 3).

Таблица 5- Мощность артскважин

|

Номер скважины |

Глубина,м |

Дебет, м3/час |

|

1 |

290 |

60 |

|

2 |

290 |

60 |

|

3 |

260 |

40 |

Все артскважины обустроены павильонами и оборудованы контрольно- измерительными приборами. Зоны строгого режима артезианских скважин ограждены.

На напорных трубопроводах установлены задвижки, обратные клапаны, манометры и пробоотборные краны.

От артскважин вода подается на станцию обезжелезивания. Оно производится методом упрощенной аэрации на трех скорых безнапорных фильтрах размерами 2,0х 2,5м с фильтрующей загрузкой из кремниевого песка и гравия. После обезжелезивания вода поступает в 2 запасно- регулирующих резервуара чистой воды объемом 600м3 каждый, и далее насосами 2-го подъема подается в разводящую водопроводную сеть предприятия.

На станции 2-го подъема, совмещено со станцией обезжелезивания, установлены 3 насоса марки КМ100-65-200, режим работы их – круглосуточный; управление насосами осуществляется – вручную.

Загрязненные хозбытовые и производственные сточные воды самотеком по канализационной сети поступает в приемный резервуар канализационной насосной станции, далее перекачиваются в городскую канализационную сеть. Общая протяженность канализационных сетей составляет 10,5км.

Канализационная насосная станция предприятия оборудована тремя хоз-фекальными насосами марки ФГ 216/24 и СМ 150-125-31а/4 (2 рабочих, 1 резервный). Производительность насосной станции – 2000м3/сут., объем перекачиваемых стоков – 893м3/сут. Суточное водопотребление и водоотведение отраженно в таблице 6.

Таблица 6 - Сводная таблица суточного водопотребления и водоотведения

|

№ |

Статьи расхода воды |

Водопотребление, м3/сут. |

Водоотведенные |

|

|

Чистой воды |

Безвозврат. потребл. |

В канализацию |

||

|

1 |

Мытье оборудования |

5,4 |

|

5,4 |

|

2 |

Мойка грядок |

2,2 |

|

2,2 |

|

3 |

Количество воды в системе: зимой летом |

2928 1464 |

|

|

|

4 |

Пополнение кондиционеров |

201,6 |

201,6 |

|

|

5 |

Мытье полов в цехах |

1,4 |

|

1,4 |

|

6 |

Варочное отделение, дрожжевое, фильтрация |

945 |

756 |

|

|

Итого |

|

5547,6 |

957,6 |

9 |

|

|

||||

Описание объектов генплана

Перечень зданий и сооружений предприятия ОАО "Брестское пиво" представлены в таблице 7.

Таблица 7- Описание объектов генплана

|

№ |

Наименование |

|

1 |

Солодовенное производство и хранение ячменя |

|

1.1 |

Склад карамельного солода |

|

1.2 |

Склад моющих средств |

|

1.3 |

Пункт выгрузки ячменя |

|

2 |

Производство пива |

|

2.1 |

Отделение тары |

|

2.2 |

Отделение розлива пива в кеги |

|

2.3 |

Склад сырья и материалов |

|

2.4 |

Склад фильтрующих материалов |

|

2.5 |

Бункеры для стеклобоя |

|

2.6 |

Участок г/п пива в стеклянные бутылки |

|

2.7 |

Помещение для преформ |

|

2.8 |

Участок г/п пива в ПЭТФ таре |

|

3 |

Производство вина |

|

3.1 |

Соковый участок |

|

4 |

Производство напитков |

|

5 |

Тарный участок |

|

6 |

Центральный материальный склад |

|

7 |

Котельная |

|

7.1 |

Мазутонасосная |

|

7.2 |

Мазутохранилище |

|

8 |

Артскважины |

|

8.1 |

Артскважины минеральной воды |

|

8.2 |

Станция обезжелезивания |

|

8.3 |

Резервуары чистой воды |

|

8.4 |

Резервуары специально подготовленной технологической воды |

|

9 |

Административное здание |

|

10 |

Проходная, ОК, ОР, ОМ |

|

11 |

Весовая |

|

12 |

Гаражи |

Генплан завода

Рисунок 1 – Генплан предприятия

Территория ОАО «Брестское пиво» имеет хорошо развитую сеть транспортных коммуникаций (автомобильные дороги и железнодорожные пути). Внутри предприятия расположен цеха (по производству пива, и безалкогольных напитков), станция обезжелезивания воды, административное здание, складские помещения, гаражи, весовая, насосная станция, котельная, артезианские скважины, проходная и др. (рис. 1).

4 ВОПРОСЫ ОБЕСПЕЧЕНИЯ ПРЕДПРИЯТИЯ СЫРЬЕМ, МАТЕРИАЛАМИ, ТАРОЙ

В 2017 году обеспечение предприятия снабжение сырьем и материалами осуществлялось на конкурсной основе, согласно «Порядку закупок за счет собственных средств ОАО «Брестское пиво» на 2017 год», а во втором полугодии согласно Положению о порядке выбора поставщика (подрядчика, исполнителя) при осуществлении закупок товаров (работ, услуг) за счет собственных средств организациями, входящими в состав ГО «Управляющая компания холдинга «Концерн Брестмясомолпром», утвержденному приказом ГО «Управляющая компания холдинга «Концерн Брестмясомолпром» от 30.07.2017 г. № 95. К участию в процедурах закупок допускались поставщики, являющиеся производителями товаров, или их официальные торговые представители, реализующие товары в соответствии с договорами (соглашениями) с этими производителями.

Таблица 8 - Основные поставщики сырья и материалов

|

Наименование поставляемых товарно-материальных ценностей |

Наименование поставщика |

Его местонахождение |

|

|

сОЛОД |

ОАО «Белсолод» |

г. Иваново |

|

|

ячмень пивоваренный |

Сельскохозяйственные предприятия сырьевых зон |

Брестский, Каменецкий районы Брестской области |

|

|

солод карамельный |

фирма «Секадо» |

Чехия |

|

|

сахар |

ОАО «Жабинковский сахарный завод» |

г. Жабинка Брестской области |

|

|

ОАО «База Бакалея» |

г.Брест |

||

|

спирт |

КУПП «Песковское» |

д. Пески Березовского района Брестской области |

|

|

КУПП «Маньковичи» |

г. Столин Брестской области |

||

|

РПУП БЛВЗ «Белалко» ф-л Ивацевичский спиртзавод |

г. Ивацевичи |

||

|

Этикетка бумажная |

ООО «Полипринт» |

г. Минск |

|

|

|

|

|

|

|

Этикетка полипропиленовая |

ООО «Плутос Инфо» |

г. Минск |

|

|

хмель |

СП «Унифлекс» ООО |

г. Минск |

|

|

|

ООО «Полипринт» |

г. Минск |

|

|

Кроненпробка |

СП «Бизон» ООО |

Брестская область г. Малорита |

|

Продолжение таблицы 8

|

Колпачок термоусадочный |

ООО «ВКМ – сервис» |

г. Минск |

|

СП «Унибокс» ООО |

г. Минск |

|

|

Пробка корковая Ферментные препараты |

ООО «Белинторгтранс» |

г.Минск |

|

«ПолимерКласс Плюс» |

г. Минск |

|

|

Клей |

ОДО «Контоторг» |

г. Минск |

|

ООО «ВКМ-Сервис» |

г. Минск |

|

|

Короба гофрокартонные |

ООО «Смартстрой» |

г. Минск |

|

|

ООО «Вэспа» |

г. Минск |

|

Пленка |

ООО «Шауэр групп» |

г. Минск |

|

Преформы ПЭТ |

ОАО «Светлогорский ЦКК» |

г. Светлогорск |

|

ГП «Мясомолсервис» |

г. Брест |

|

|

Колпачок к ПЭТ-бутылке |

ООО «Риона.by» |

г. Каменец |

|

СООО «Белтитан» |

г.Минск |

|

|

ООО «Эффективныесистемы упаковки» |

г. Минск |

|

|

Прокладки гофрокартонные |

ОАО «АПГ Восточная Европа» |

г. Санкт – Петербург |

|

ООО «Эффективные системы упаковки» |

Г.Минск |

|

|

Лотки гофрокартонные Вкусоароматические добавки |

КПТУП«Брестмясомолсервис» |

г. Брест |

|

СООО «ПрмАгроПак - 2007» |

г. Брест |

|

|

Стеклобутылка |

ООО «Рэтэкс» |

г. Брест |

|

ООО «Дорис» |

г. Брест |

|

|

СООО «Ароматик» |

г. Дзержинск |

|

|

ОАО «Гродненский стеклозавод» |

г. Гродно |

|

|

ИООО «Белстеклопром» |

г. Гомель |

5 ХАРАКТЕРИСТИКА СЫРЬЕВОЙ ЗОНЫ, УСЛОВИЯ ХРАНЕНИЯ СЫРЬЯ, ИСТОЧНИКИ ПОСТУПЛЕНИЯ МАТЕРИАЛОВ И ТАРЫ, СТАНДАРТЫ НА СЫРЬЕ, ГОТОВУЮ ПРОДУКЦИЮ

Для приготовления пива применяют следующее сырье и материалы:

-солод пивоваренный ячменный ГОСТ 29294-92;

-солод карамельный ГОСТ 29294-92;

-ячмень пивоваренный ГОСТ 5060-86, ТУ BY 190239501.773-2010;

-хмель гранулированный ТУ ВУ 200069438.001-2008;

-воду питьевую СТБ 1188,СанПиН 10-124;

-крупу рисовую ГОСТ 6292-93;

-сахар ГОСТ 21-94;

-кислоту молочную ГОСТ 908-79;

-кальций хлористый ТУ 6-09-5077;

Вода, применяемая на предприятии «Брестское пиво» должна соответствовать санитарным правилам и нормам СанПиН 10-124 на питьевую воду:

1 питьевая вода должна быть безопасна в эпидемическом и радиационном отношении, безвредна по химическому составу и иметь благоприятные органолептические свойства;

2 качество должно соответствовать гигиеническим нормативам перед ее поступлением в распределительную сеть, а также в точках водфазбора наружной и внутренней водопроводной сети;

3 безопасность в эпидемиологическом отношении определяется отсутствием в ней болезнетворных бактерий, вирусов и простейших микроорганизмов, ее соответствием нормативам, представленным в таблице 7.

Таблица 9– Стандарты на питьевую воду

|

Наименование показателя

|

Единица измерения |

Норматив |

|

Гермоталирантные колиформенные бактерии |

Число бактерий в 100 см3 |

Отсутствие в 100 см3 |

|

Общие колиформенные бактерии |

Число бактерий в 100 см3 |

-- |

|

Общее МЧ |

Число образующих колоний бактерий в 1 см3 |

Не более 50 |

|

Споры сульфитредуцирующих клостридий |

Число спор в 20 см3 |

Отсутствуют |

Примечание:

1 При определении проводится тройное исследование по 100мл отобранной пробы воды.

2 Превышение норматива не допускается в 95% проб, отбираемых в течение 12 месяцев, при следующих условиях:

- количество исследуемых проб не меньше 100 за год;

- превышение допускаеться в единичных, но не в 2-х последовательно отобранных пробах в одной и той же точке.

Хмель гранулированный, применяемый для придания горечи и специфического аромата пиву должен соответствовать ТУ ВУ 200069438.001-2008.

1 Запах хмеля должен быть специфически хмелевой;

2 Должен соответствовать требованиям, указанных в таблице 10.

Таблица 10 – Стандарт на хмель гранулированный

|

Наименование |

Характеристика |

|

Цвет |

От светло-желто-зеленого до золотисто-зеленного |

|

Влажность,% |

13 |

Не допускается хмель с прелым, затхлым, сырым или другим посторонним запахом, не свойственным хмелю, пораженный плесенью, с содержанием посторонних примесей.

Хмель хранят в чистых продезинфицированных от вредных насекомых,

темных складских помещениях, не имеющих постороннего запаха. В этих помещениях запрещается хранить ядохимикаты, минеральные удобрения.

Ячмень пивоваренный ГОСТ 5060-86, ТУ BY 190239501.773-2010

Технические требования:

1 Нормы, в соответствии с которыми производится расчет на заготовленное зерно ячменя, указаны в таблице 11.

Таблица 11 - Базисные нормы на заготовляемое зерно

|

Наименование показателей |

Норма |

|

Влажность % |

14,5 |

|

Сорная примесь % |

2,0 |

|

Зерновая примесь % |

2,0 |

|

Мелкие зерна % |

5,0 |

|

Зараженность вредителями |

Не допускается |

- Ограничительные нормы для заготовляемого зерна ячменя, указанные в таблице 12.

Таблица 12 - Ограничительные нормы на заготовляемое зерно

|

Наименование показателя |

Норма |

|

|

Влажность % |

15,5 |

|

|

Сорная примесь % не более |

6,0 |

|

|

В том числе: |

|

|

|

-галька |

1,0 |

|

|

-испорченные зерна |

1,0 |

|

|

-вредная примесь |

1,0 |

|

|

В числе вредной примеси: |

|

|

|

-спорынья |

0,5 |

|

|

-сорчак ползучий, термопсис лапустилый |

0,1 |

|

|

-триходерма серая |

Не допускается |

|

Продолжение таблицы 12

|

Зерновая примесь,% не более |

7,0 |

|

Мелкие зерна, % не более |

10,0 |

|

Крупность зерна, % не менее |

50,0 |

|

Жизнеспособность, % не менее |

95,0 |

|

Белок, % не более |

12,0 |

|

Зараженность вредителями хлебных запасов |

Не допускается

|

Заготавливаемый ячмень должен быть здоровым, в не греющемся состоянии, ячмень светло-желтый или серовато желтый цвет и запах, свойственный нормальному цвету и запаху зерна ячменя.

Ячмень транспортируют и хранят в чистых, сухих, без посторонних запахов, незараженных вредителями хлебных запасов транспортных средствах и зернохранилищах в соответствии с правилами перевозок, санитарными нормами и условиями хранения.

При размещении, хранении и транспортировке ячменя учитывают состояние ячменя по влажности и засоренности.

Крупа рисовая ГОСТ 6292-93.

Крупа рисовая должна вырабатываться из риса соответствующего требованиям ГОСТ 6292-93. Рисовую крупу подразделяют на виды сорта в соответствии, с указанными в таблице 13.

Таблица 13 – Сорта риса, используемые в пивоварении

|

Вид |

Сорт |

Характеристика и способ обработки |

|

Рис шлифованный |

Экстра |

Продукт полученный при шлифовании шелушенных зерен 1 и 2 сорта и состоящего из ядра с шероховатой поверхностью, у которого полностью удалена плодовая и семенная оболочка, цветочные пленки, большая часть алейронового слоя и зародыша. |

|

Высший, первый, второй, третий |

Продукт, полученный при шлифовании нешелушенных зерен риса 3 и 4 типа и состоящий из ядра с шероховатой поверхностью, у которой удаляют цветковые пленки плодовые и семенные оболочки, большая часть алейронового слоя и зародыша. |

|

|

Рис дробленный шлифованный |

На сорта не делится |

Продукт переработки риса в крупу, состоящих из дополнительно шлифованных ядер риса 1,2,3 сортов, размерами меньше в 2/3 ядра. |

Рисовая крупа должна соответствовать требованиям, указанным в таблице 14.

Таблица 14 – Требования к рисовой крупе

|

Показатель |

Характеристика и норма |

|||||

|

Сорт |

Экстра |

Высший |

1 |

2 |

3 |

Дробленый |

|

Цвет |

Белый с различными оттенками |

|||||

|

Запах |

Свойственный рисовой муке без посторонних запахов, не затхлый, не плесневелый. |

|||||

|

Вкус |

Свойственный рисовой крупе без посторонних вкусов, не кислый, не горький |

|||||

|

Влажность,% |

15,5 |

15,5 |

15,5 |

15,5 |

15,5 |

15,5 |

Упаковка, маркировка, транспортировка и хранение производится в соответствии с ГОСТ 26791. Партии рисовой крупы, выработанной из риса, выращенного на почве без применения пестицидов и предназначенный для выработки и производства детского питания, транспортируют и хранят отдельно.

Солод. Технические требования:

- Солод пивоваренный ячменный должен вырабатываться в соответствии с требованиями настоящего стандарта;

- Характеристики:

- по способу приготовления различают следующие типы солода: светлый, темный, карамельный, жженый;

- в зависимости от качества светлый солод делят на три класса: высокого качества, первый и второй;

-в зависимости от качества карамельный солод делят на два класса: первый и второй;

-по органолептическим показателям светлый и темный солод должен соответствовать требованиям, указанным в таблице 15.

Таблица 15 – Органолептические показатели солода

|

Наименование показателя |

Характеристики светлого и темного солода |

|

Внешний вид |

Однородная зерновая масса, не содержит плесневелых и зерновых вредителей |

|

Цвет |

От светло-желтого до желтого |

|

Запах |

Солодовый, более концентрированный у темного солода. Не допускаются: кислый, запах плесени |

|

Вкус |

Солодовый, сладковатый. Не допускается посторонний привкус |

Таблица 16 - Физико-химические показатели светлого и темного солода

|

Наименование показателей |

Норма для типов солода |

||||

|

Светлого |

Темного |

||||

|

Высшего качества |

I класса |

II класса |

|||

|

Проход через сито (2.2х20)мм, %, не более |

3,0 |

5,0 |

8,0 |

8,0 |

|

|

Массовая доля сорной примеси, %, не более |

не допускается |

0,3 |

0,5 |

0,3 |

|

|

Качество зерен, %: - мучнистых, не менее; -стекловидный, не более; - темных, не более |

85,0 3,0 не допускается |

80,0 5,0 не допускается |

80,0 10,0 4,0 |

90,0 5,0 10,0 |

|

|

Массовая доля влаги (влажность), %, не более |

4,5 |

5,0 |

6,0 |

5,0 |

|

|

Массовая доля экстракта в сухом в-ве солода тонкого помола, %, не менее |

|

|

|

|

|

|

79,0 |

78,0 |

76,0 |

74,0 |

||

|

|

|

|

|

||

|

Разница массовых долей экстрактов в сухом в-ве солода тонкого и грубого помолов, % |

не более 1,5 |

1,6-2,5 |

не более 4,0 |

− |

|

|

Массовая доля белковых в-в в сухом в-ве солода, %, не более |

11,5 |

11,5 |

12,0 |

− |

|

|

Отношение массовой доля растворимого белка к массовой доле белковых в-в в сухом в-ве солода (число Кольбаха), % |

39-41

|

−

|

−

|

−

|

|

|

Продолжительность осахаривания, мин, не более |

15 |

20 |

25 |

− |

|

|

Лабораторное сусло: цвет, см3 р-ра йода конц. 0.1моль/дм3 на 100 см3 воды, не более |

0,18 |

0,2 |

0.4 |

0,5-1,3 |

|

|

Кислотность, см3 р-ра гидроокиси натрия конц. 1моль/дм3 на 100 см3 сусла |

0,9-1,1 |

0,9-1,2 |

0,9-1,3 |

− |

|

|

Прозрачность (визуально) |

Прозрачное |

Прозрачное |

допускается |

− |

|

6 ОПИСАНИЕ ТЕХНОЛОГИЧЕСКИХ СХЕМ ПРОИЗВОДСТВА ПИВА и БЕЗАЛКОГОЛЬНЫХ НАПИТКОВ

Описание технологического процесса производства пива

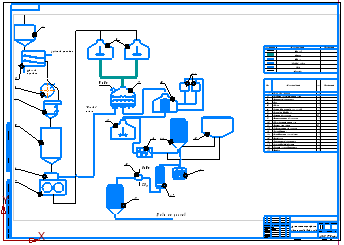

1- силос для хранения ячменя; 2- ленточный транспортер; 3- нория ячменя; 4- шнек подячи ячменя;5- бункер для ячменя; 6- нория ячменя; 7- весы ячменные; 8- ячменная молотковая дробилка; 9- бункер дробленого ячменя; 10- шнек для ячменной муки; 11- шнек для ячменной муки; 12- силос для хранения солода; 13- шнек подачи солода; 14- нория солода; 15- шнек подачи солода в бункер; 16- бункер для солода; 17- скребковый транспортер для солода; 18- весы электронные солодовые; 19- бункер дробилки «Милстар»;20- дробилка «Милстар»; 21- варочник для несоложеного сырья; 22- насос перекачки затора; 23- заторный чан-котел; 24- фильтр-чан; 25- насос перекачки сусла; 26- бак последней промывной воды; 27- насос подачи последней промывной воды; 28- танк-сборник сусла; 29- насос перекачки сусла; 30- сусловарочный котел; 31- насос для циркуляции сусла; 32- установка задачи хмеля ; 33- установка задачи хмеля ;34- насос перекачки охмеленного сусла; 35- агрегат «Вирпул»; 36- насос перекачки труба; 37- танк-сборник труба; 38- насос перекачки осветленного сусла; 39- одноступенчатый пластинчатый аппарат; 40- устройство аэрации сусла; 41- емкость приготовления раствора молочной кислоты; 42- насос подачи раствора молочной; кислоты; 43- бункер для сахара; 44- шнек подачи сахара; 45- емкость для приготовления сахарного сиропа; 46- насос подачи сахарного сиропа; 47- установка по снятию временной жесткости; 48- нейтрализатор;49- дэгазатор; 50- насос перекачки умягченной воды; 51- резервуар для умягченной воды; 52- насос перекачки умягченной воды; 53- резервуар для холодной воды; 54- насос перекачки холодной воды;55- резервуар для горячей воды; 56- насос для подогрева воды; 57- кожухотрубный теплообменник; 58- резервуар для ледяной воды; 59- насос подачи ледяной воды; 60- ЦКТ; 61- пропагатор №1;62- пропагатор №2; 63- танк хранения дрожжей; 64- насос дозирования дрожжей; 65- насос съема дрожжей; 66- пеноотделитель; 67- насос подачи пива на фильтрацию; 68- бак приготовления раствора стабилизатора; 69- дозирующий насос; 70- буферная емкость нефильтрата; 71- бак приготовления раствора кизельгура; 72- дозирующий насос; 73- насос подачи пива на комби-фильтр; 74- комби-фильтр; 75- буферная емкость фильтрата; 76- насос перекачки фильтрованного пива; 77- модуль карбонизации; 78- форфас; 79- установка производства и дозирования диоксида хлора.

Рисунок 2-Принципиальная схема производства пива

Описание технологической схемы

Технологические процессы производства пива можно обьеденить в стадии: очистка и дробление ячменя и солода, приготовление затора, фильтрация затора, кипечение сусла с хмелем, осветление и охлаждение сусла, сбраживание пивного сусла, дображивание и созревание пива, осветление и розлив пива.

Ячмень из силоса посредством нории и ленточного транспортера подается на весы . Затем шнеком для зернопродуктов выгружается в бункер для ячменя, после чего идет на дробление в ячменную дробилку. Дробленный ячмень поступает в бункер.

Подработка зернопродуктов

При хранении и транспортировании солод и несоложеное сырье загрязняется. Поэтому перед измельчением их очищают от посторонних включений. Для удаления металлопримесей зерно пропускают через магнитный сепаратор.

Дробление солода

Для полного извлечения из солода экстрактивных веществ, его необходимо измельчить. Мякинная оболочка при дроблении солода даже в щадящих условиях в той или иной степени повреждаются и не может при фильтрации полностью выполнить свою фильтрующую функцию. Оптимальный помол солода должен обеспечить максимально возможный выход экстракта и достаточно высокую скорость фильтрования сусла. Но если солод перед дроблением замочить, то оболочки зерна, поглощая влагу, становятся эластичными. Тогда зерно легко отделяется от оболочки, котороя при этом почти не повреждается и поэтому может лучше обеспечивать более быстрое фильтрование, а сердцевина зерна измельчается тоньше и поэтому может лучше использоваться.

Из бункера солод поступает в дробилку с мягким замочным кондиционированием «Millstar» производительностью 10 т/ч. В шахте для мягкого кондиционирования обеспечивается непрерывный контакт солода с теплой водой, в течение 50-60 сек. солод контактирует с водой температурой 37-60 С. За это короткое время впитать воду успевают только оболочки, повысив свою влажность до 18-22% и приобретя эластичность. Подача увлажненного солода непосредственно на дробление регулируется посредством питающего валика дробилки. За счет специального рифления пары дробильных вальцов влажные оболочки сохраняются, а содержимое зерна измельчается. Зазор между вальцами регулируется и составляет от 0,25 до 0,40 мм. Затем помол плавно с помощью оросительных форсунок перемешивается с водой, температура которой равна температуре начала затирания и расположенным снизу насосом затор перекачивается в варочник несоложенных продуктов или в заторный чан-котел. Насос регулируют так, чтобы в процессе дробления дробилка никогда не оказывалась бы пустой (чем исключается опасное насыщение затора кислородом). Количество солода для дробления зависит от конкретного сорта пива и составляет 3000 -5210 кг на одну варку.

Приготовление затора

Основной задачей затирания является экстрагирование ценных составных частей солода, его заменителей и получение из них пивного сусла. Солод и другие зернопродукты состоят из растворимых и нерастворимых в воде соединений. Водорастворимых веществ в солоде и ячмене содержится немного, а самая же значительная часть солодового и ячменного зерна – крахмал. Также значительная часть белковых веществ находится в нерастворимом состоянии. Сущность процесса затирания заключается в переводе водорастворимых веществ солода и несоложенки в растворимое состояние посредством ферментативного гидролиза. Средствами регулирования ферментативных процессов служат: температура, рН среды, инактивация ферментов кипячением частей затора.

Под действием амилаз крахмал превращается в глюкозу, мальтозу, мальтотриозу и декстрины различной молекулярной массы. Первых два сахара сбраживаются дрожжами хорошо, предпоследний частично, а декстрины не сбраживаются, но придают пиву характерный вкус.

Важным фактором, влияющим на скорость ферментативных процессов является температура. С повышением температуры до определённого уровня скорость ферментативных реакций увеличивается для определённых групп ферментов, при дальнейшем повышении температуры будет происходить инактивация ферментов. Температурой можно регулировать углеводный состав сусла, так температура 630С благоприятна для накопления большого колличества мальтозы. Температура начала затирания зависит от сорта пива и составляет 35-520С, температура готового затора 76-780С.

На гидролиз крахмала оказывает влияние рН затора (для а-амилазы оптимальный рН 5.7, а для β-амилазы-4.8). В начале затирания в лабаратории осуществляется контроль рН затора (5,3-5,6).

В ячмене и несоложёных продуктах активность амилаз слабовыроженна и если готовится затор с содержанием несоложёных веществ, то используют ферментный препарат термамил 120 Л тип Л фирмы «Novozymes Als». Готовый затор проверяется на полноту осахаривания по йодной пробе.

В зависимости от качества солода приготовление затора возможно производить любым из существующих способов, с вариантами температур и продолжительностью пауз. Общим для всех способов является следующее: во время нагревания скорость повышения температур должна быть 10С в минуту.

Количество дроблённого солода и несоложённых зернопродуктов, загружаемых в заторный, чан называется засыпью, а необходимое для этого колличество воды, называется наливом. 1/2 части воды используют на затирание (главный налив), а 1/2 для выщелачивания дробины.

Фильтрование затора

Фильтрование-процесс разделения неоднородных систем с твёрдой дисперсной фазой, основанный на задержании твёрдых частиц и пропускании жидкости твёрдыми перегородками.

Осахаренная заторная масса состоит из твёрдой фазы – нерастворённых частей дробленого солода и ячменя и жидкой фазы – водного раствора экстрактивных веществ.

Фильтрование затора производят в фильтрационном чане. Процесс фильтрования полностью автоматизирован и управляется с помощью двух программ. Фильтрование производятся по конкретным рецептам для каждого сорта пива.

Фильтрование затора в фильтр-чане включает следующие операции:

-вытеснение воздуха («заливка сит»);

-перекачка затора;

-рециркуляция мутного сусла (перекачивание на себя);

-сбор первого сусла;

-промывка дробины и сбор промывных вод;

-сбор последних промывных вод;

-выгрузка дробины.

Перед подачей затора в фильтрационный чан горячей водой температурой 760С заполняют ситчатый пол чана для удаления воздуха и прогревания сит. Затем передают затор в фильтрационный чан. Во время передачи затора идет циркуляция мутного сусла. После перекатки затора циркуляция (возврат) мутного сусла продолжается до достижения определенной мутности (согласно рецепту), после чего начинается собственно фильтрование, первое сусло собирается в промежуточный танк-сборник сусла.

Работа рыхлителя регулируется фильтрационным давлением. После стекания первого сусла начинается промывка дробины. Воду для промывания дробины с температурой 760С (доливки) набирают в фильтрационный чан шесть раз (для лучшего выщелачивания дробины). В процессе фильтрования контролируются следущие параметры: количество отфильтрованного сусла, разность давлений, мутность.

Все отфильтрованное сусло собирается в танк-сборник сусла, а последняя промывная вода поступает в танк последней промывной воды. Во время фильтрации с помощью сахаромеров контролируют массовую долю сухих веществ

-в первом сусле;

-в последней промывной воде.

Массовую долю сухих веществ в наборе и полноту осахаривания контролируют перед кипячением при циркуляции сусла. После сбора последней промывной воды рыхлитель поднимается, откидывается вниз выгружная лопатка и дробина перемещается к люкам для дробины при медленном опускании выгружного устройства.

Дробина поступает в бункер для дробины, установленный под фильтр-чаном. Бункер для дробины состоит из верхней части прямоугольного

сечения, которое потом переходит в полукруглый шнековый желоб, где вращается пресс-шнек, заканчивающийся в пресс-конусе. Готовая

спрессованная дробина влажностью 80-85% посредством сжатого воздуха по трубопроводу передается на отгрузку.

Кипячение сусла с хмелем.

Целью кипячения является стабилизация состава сусла, накопление горких веществ хмеля, осветление за счет коагуляции белков, инактивация ферментов, стерилизация сусла и упаривание до нужной концентрации.

Полученное в процессе сусло в течении 62-85мин. кипятят с добавлением хмеля. При кипячении сусла в него перевходят горькие и ароматические вещества хмеля, одновременно коагулируют белки. Для охмеления применяют гранулированный хмель, норму внесения хмеля определяют с учетом величины их горечи (содержанием а-кислот) и установленной нормы горьких веществ на 1дал горячего пивного сусла для данного сорта пива.

Кипячение сусла с хмелем ведут в сусловарочном котле, в котором создаются все условия для интенсивного кипячения сусла. Хмель в сусловарочный котел вносят порциями. Рекомендуемый режим задачи хмеля:

- первая порция (70 –80%);

- вторая порция (20 – 30 %, ароматный хмель).

Конечным продуктом после стадии кипячения является горячее охмеленное сусло.

При кипячении сусла происходит ряд процессов:

- растворение и превращение компонентов хмеля;

- образование и коагуляция белковых и дубильных веществ;

- выпаривание воды;

- стерилизация сусла;

- разрушение всех ферментов;

- повышение цветности сусла;

- повышение кислотности сусла.

На ОАО «Брестское пиво» для кипячения сусла с хмелем используют сусловарочный котел, в котором происходит кипячение при низком избыточном давлении с использованием внутреннего кипятильника. Внутренний кипятильник представляет собой кожухотрубный теплообменник, расположенный в сусловарочном котле.

Нет длительной стадии выдерживания при избыточном давлении, а постоянно производится поочерёдное повышение и сброс давления. За время кипячения производится последовательно 6 таких повышений и сбросов давления. Частое повторение сбросов давления обеспечивает существенное повышение интенсивности и глубины испарения летучих веществ сусла (ДМС)-диметилсульфидов. Общее выпаривание влаги составляет (6-7)%. с использованием внутреннего кипятильника.

Внесение хмеля происходит автоматически. Оно состоит в том, что смесью хмелепродуктов заполняют дозировачные емкости, причем в каждую из них вносят хмель на одну варку и затем автоматически в процессе кипячения сусла они опорожняются путем промывки суслом.

Конец кипячения сусла определяется из массовой доли сухих веществ в нем, по образованию крупных хлопьев белково-дубильных веществ и прозрачности горячего сусла. Хорошо прокипяченное сусло в стаканчике при просматривании на яркий свет должно быть прозрачным. В нем должны плавать крупные хлопья свернувшихся белков, быстрооседающих на дно. Массовую долю определяют по сахарометру, если эта величина еще не достигнута, то кипячение сусла продолжают до требуемой масовой доли сухих веществ.

Кипячение заканчивается перекачкой горячего сусла, при этом сусло подаётся в «Вирпул» мощным сусловым насосом, этот процесс проводится тангенциально и быстро, чтобы освободить быстро сусловарочный котел для следующей варки и достичь хорошего осветления.

Осветление сусла

Горячее сусло из сусловарочного котла подается на осветление. Процесс полностью автоматизирован.

В горячем охмеленном сусле полностью отсутствует воздух (кислород), в нем содержатся грубые взвеси, образовавшиеся при кипячении его с хмелем. Наличие взвесей отрицательно влияет на дальнейшие технологические стадии – брожение сусла, дображивание пива и коллоидную стойкость готового пива.

На ОАО «Брестское пиво» для осветление сусла применяют аппарат «Вирпул», который предназначен для удаления осадка сотоящего из грубых взвесей, мелких взвесей и тонкого осадка за счет гидродинамического воздействия.

Аппарат представляет собой большой закрытый резервуар с плоским наклонным днищем. Горячее сусло, подлежащее осветлению, подается в аппарат с одной стороны или с двух тангециально направленной струей со скоростью 2,5 м/с. При таком впуске сусло внутри аппарата приходит во вращательное движение, и в его центральной части образуется вращающаяся воронка в которой оседает осадок.

После перекачки всего сусла в аппарат и оставляют на некоторое время в покое, а затем перекачивают через днище на охлаждение. Осадок остающийся при этом в центре в виде конуса, смывают водой в канализацию.

Взвеси горячего сусла следует удалять, т.к. в дальнейшем они ведут к ухудшению качества пива. После осветления сусла направляется на охлаждение. Горячий труб собирается в танк-сборник и подаётся в промывные воды при фильтрации для экономии горьких веществ хмеля.

Охлаждение сусла

Целью охлаждения сусла является понижение температуры охмеленного сусла до температуры брожения.

Сусло с помощью пластинчатого холодильника быстро доводится до температуры начала брожения. Это важно т.к. при более продолжительном пребывании при промежуточных температурах возрастает опасность размножения вредных для пива микроорганизмов.

Разведение чистой культуры дрожжей

Для разведения чистой культуры дрожжей на производстве используется установка для выращивания чистой культуры дрожжей, которая состоит из:

1) Танка пропагатора № 1. Его общий объем – 9,0гкл, объем для заполнения – 6,0гкл.

2) Танка пропагатора № 2. Его общий объем – 62гкл, объем для заполнения – 40гкл.

Использование разных пропагационных танков позволяет методом «долива» последовательно размножать дрожжи, пока их количество не достигнет величины, достаточной для внесения в ЦКТ. Такая форма размножения (пропагации) дрожжей позволяет в короткие промежутки времени получать чистую культуру постоянного качества.

Пивное сусло, в которое пересеваются дрожжи из колбы Карлсберга, должно соответствовать следующим требованиям:

- быть осахаренным;

- содержать 8-10 мг О2/л;

- иметь рН – от 5,0 до 5,2;

- не быть инфицированным.

Для выращивания чистой культуры дрожжей используется сусло с начальной экстрактивностью 11-12%. При выращивании дрожжей предназначенных для сбраживания сусла с высокой экстрактивностью (выше 15%) рекомендуется использовать 14-15%-ное сусло.

Производственное сусло перед пересевом чистой культуры дрожжей проходит несколько стадий подготовки в автоматическом режиме (контроль осуществляет аппаратчик процесса брожения по монитору компьютера):

1) стерилизация – при температуре 102оС в течении 1 часа в пропагаторе № 1; в течение 2 часов в пропагаторе № 2;

2) охлаждение – до температуры 16оС (за счет подачи пропиленгликоля, с температурой (-3,5÷-4,5)оС, под рубашку пропагаторов);

3) аэрация стерильным воздухом – в пропагаторе № 1 –1ч., в пропагаторе № 2 – 2ч.

После окончания лабораторной стадии размножения чистой культуры дрожжей весь объем бродящего сусла из колбы Карлсберга в стерильных условиях передавливается в подготовленное сусло пропагатора № 1, где проходит пропагация дрожжей при температуре 18оС.

Размножение дрожжей в пропагаторе № 1 длится от 36 до 48ч.. Во время процесса автоматически контролируется температура пропагации, интервал аэрации.

Инженер-микробиолог предприятия контролирует показатели в бродящем сусле согласно схеме лабораторного контроля:

- количество дрожжевых клеток в 1мл;

- количество мертвых клеток;

- количество посторонних микроорганизмов;

- упитанность дрожжеввых клеток;

- экстракт; рН бродящего сусла.

В стадии высоких завитков (видимый экстракт 8,5-5,5%) и содержании дрожжевых клеток от 70 до 100 млн в 1 мл сусла весь объем бродящего сусла из пропагатора № 1 в стерильных условиях перекачивается в пропагатор № 2, где также контролируются все показатели.

Когда достигается от 90 до 140млн. дрожжевых клеток в 1мл и происходит снижение видимого экстракта до 8,5-5,5%, то все бродящее сусло из пропагатора № 2 дозируется в первую принимаемую варку в ЦКТ. Пивное сусло охлаждается до температуры 12-14оС, аэрируется и через 36-48ч. при снижении видимого экстракта до 8,5-5,5% и достижении 25-40 млн. дрожжевых клеток в 1мл сусла, цилиндроконический танк дополняется аэрированным суслом с температурой 12-14оС до полной вместимости.

После заполнения цилиндроконического танка, брожение и дображивание ведут согласно примерного графика до достижения конечной степени сбраживания.

Таблица 17- Продолжительность процесса брожения (I генерация)

|

Продолжительность процесса, сут. |

Температура, 0С |

Массовая доля видимого экстракта, % |

ч.к I генерации |

|

1 |

12-14 |

11+0,5 |

1 |

|

2 |

12-14 |

8,5-5,5 |

1 |

|

3 |

12-14 |

9,5-8,5 |

3 |

|

4 |

12-14 |

8,5-7,0 |

3 |

|

5 |

12-14 |

7,0-5,5 |

3 |

|

6 |

12-14 |

5,5-3,0 |

3 |

|

7 |

12-14 |

3,0-1,9 |

3 |

|

8 |

8-12 |

конечная степень сбраживания |

3 |

|

9 |

2,0-3,0 |

конечная степень сбраживания |

3 |

|

10-11 |

1,0÷ -0,2 |

конечная степень сбраживания |

3 |

|

12-14-18 |

-0,2-1,0 |

конечная степень сбраживания |

3 |

Управление процессом брожения и дображивания в ЦКТ производится с помощью "BREWMAXX®" на базе операционной системы "Windows 2000".

Брожение и созревание в ЦКТ

Процесс главного брожения и дображивания в ЦКТ частично автоматизирован. Управление температурой танков производится с помощью «BREWmaxx®» на базе операционной системы «Windows 2000».

В первую варку сусла, поступающего в ЦКТ вводят все семенные дрожжи (в зависимости от состояния дрожжей и с таким расчетом, чтобы было обеспечено быстрое начало брожения сусла). Эти дрожжи несколько чувствительны в отношении отделения труба, имеют повышенное потребление кислорода и предъявляют определенные требования к составу сусла. Флокуляция нормальная, хотя и не очень сильная. При оптимальных условиях получается пиво с чистым вкусом, тонким не навязчивым ароматом и мягким общим фоном. Брожение происходит быстро, охлаждение должно производится с определенной осторожностью (не всегда).

Продолжительность заполнения ЦКТ не должна превышать 24ч.. Заполнение ЦКТ производят до 85% общего объема (полная вместимость малых ЦКТ- 1210гкл, рабочая - не более 1008гкл с дрожжами; полная вместимость больших ЦКТ-2195гл).

Для улучшения вкуса и аромата пива, его стойкости, физиологического состояния дрожжей, через 12 ч. после заполнения ЦКТ удаляется охлажденный труб.

В первые двое суток температура бродящего сусла повышается до 12-15°С и поддерживается в этих пределах в течение 5-6сут., до достижения видимой конечной степени сбраживания. В сбраживаемом сусле один раз в сутки измеряют видимый экстракт, РН, температуру, количество дрожжевых клеток (млн./мл), количество посторонних микроорганизмов. Полученные данные записывают в журнал производственного контроля.

Поддержание температурного режима обеспечивают подачей хладагента (пропиленгликоля с температурой ( -3,5) – (-4,5°С) в рубашки ЦКТ (имеется 4 зоны охлаждения: одна - на конусе, 3 - на цилиндрической части).

Через 18-24 ч. и при достижении видимого экстракта 9,0-6,0 (в зависимости от сорта пива) после заполнения цилиндроконический танк шпунтуют. Окончание главного брожения определяют прекращением снижения содержания экстракта в пиве в течение 24ч. Условием перехода программы в следующий шаг охлаждения является квитирование (подтверждение) оператором запроса об окончании главного брожения.

При снижении видимого экстракта до 3,0-4,0 (в зависимости от сорта пива) начинают охлаждение конусной части ЦКТ. Через 24ч. после охлаждения конуса и при снижении количества дрожжевых клеток до 20-10млн./мл производят первый съем дрожжей.

После первого сбора дрожжей ежедневно, в течение 5сут. Осуществляется слив осадка дрожжей, затем осадок дрожжей сливается через сутки.

Дрожжи следует снимать часто и столько раз, сколько это возможно. Дрожжи по ходу созревания выделяют в пиво низкомолекулярные азотистые вещества, которые не потребляются повторно и негативно влияют на стойкость пены. По ходу созревания и холодной выдержки дрожжи выделяют в пиво протеиназу , которая расщепляет положительно влияющие на пену субстанции и приводит к ухудшению пеностойкости. Рано собранные дрожжи обладают, по сравнению с поздно собранными, более слабой способностью выделять протеиназу, а у дрожжей, находящихся во взвешенном состоянии, эта способность еще более слабая, чем осевших дрожжей. Поэтому своевременное снятие дрожжей способствует улучшению качества пива. Несоблюдение температурного режима при хранении дрожжей приводит к появлению продуктов автолиза, что негативно влияет на дальнейший ход брожения. Образующиеся комплексы из протеинов, гликогена и маннана растворяются в пиве, и, при превышении порогового значения, приводят к помутнению и ухудшению его фильтруемости.

Конец съема дрожжей определяют визуально. Для хранения дрожжей предусмотрено 4 емкости, температура хранения дрожжей +2°С. Хранение семенных дрожжей осуществляют в соответствии с требованиями ТИ 18-6-47-85.

После квитирования (подтверждения) что дрожжи собраны, программа переходит в следующий шаг - охлаждать до 3°С.

Следующий шаг - охлаждать до температуры холодной выдержки -0,5. При температуре(-0,2) – (-0,8 °С), в стадии стабилизации пива перед фильтрованием для выделения частиц холодной мути, пиво выдерживается минимум 96 ч.

После холодной выдержки производят очередной сброс осадка дрожжей и программа переходит в следующий шаг - ожидать фильтрацию, температура при этом остается неизменной ( -0,2) – (0,8 °С).

Непосредственно перед подачей пива на фильтрацию для обеспечения эффективной фильтрации и оптимального использования фильтрующих материалов производят сброс осадка дрожжей.

Сразу же после освобождения ЦКТ оператору приходит запрос - «освободить ЦКТ от углекислого газа». После подтверждения и выполнения этого шага программы, ЦКТ готов для проведения санитарной обработки (СИПа).

Технологические параметры брожения и дображивания пива в ЦКТ можно корректировать по усмотрению главного пивовара, исходя из качества поступающего пивного сусла.

Так же, помимо брожения в ЦКТ, согласно литературным источникам, существуют и другие способы брожения и созревания пива, такие как: теплое брожение без давления – холодное созревание, холодное брожение – холодное созревание, холодное брожение с частичным созреванием в ЦКТ, брожение под давлением, холодное брожение – теплое созревание, холодное брожение с запрограммированным созреванием, теплое главное брожение с нормальным или форсированным созреванием, батарейный непрерывный способ сбраживания.

Ведение семенных дрожжей

Температура во время брожения повышается до 12-14оС и автоматически поддерживается в этих пределах в течении 5-6сут., до достижения видимой конечной степени сбраживания 3,0-4,0. После этого охлаждают конусную часть ЦКТ.

После окончания брожения дрожжи оседают в конусной части ЦКТ. Когда содержание дрожжевых клеток в 1мл бродящего сусла снижается до 10-20млн., дрожжи необходимо снимать из ЦКТ. При съеме первого сбора дрожжей важно, чтобы дрожжи медленно сползали из конуса и горизонтальная граница между дрожжами и пивом не нарушалась. Если стягивание дрожжей происходит слишком быстро, то может образоваться воронка из-за слишком медленного опускания дрожжей около стенок В эту воронку будет попадать пиво и часть дрожжей останется в ЦКТ.

Снятые из ЦКТ семенные дрожжи должны отвечать следующим требованиям:

- не должны содержать посторонние микроорганизмы;

- содержание мертвых клеток не должно превышать 2%;

- должны обеспечивать быстрое забраживание;

- иметь густую консистенцию;

- по вкусу и запаху соответствовать производимому сорту пива;

- сохранять полную активность в течении 5 генераций.

После съема из ЦКТ первый сбор дрожжей хранится в танках хранения дрожжей до следующей задачи в сусло.

Дрожжи хранятся при температуре 20С.

Температура хранения дрожжей и интервал аэрации поддерживается автоматически согласно заданному рецепту программы на танках хранения дрожжей и контролируются по монитору компьютера аппаратчиком процесса брожения.

Охлаждение танков хранения дрожжей осуществляется подачей пропиленгликоля с температурой (-3,5)-(-4,50С), путем автоматического открытия вентилей.

При хранении семенных дрожжей инженер-микробиологом предприятия проверяются и контролируются согласно схеме лабораторного контроля следующие показатели:

- наличие посторонних микроорганизмов;

- количество мертвых дрожжевых клеток;

- содержание дрожжевых клеток в 1мл.

Осветление пива

В конце выдержки пиво имеет все желательные органолептические свойства (вкус, цвет, запах). Однако достаточная степень осветления пива естественным путем при дображивании и выдержке не достигается. Для достижения желаемой степени прозрачности, отделения от пива остатков дрожжей, придания ему товарного вида и обеспечения стойкости при хранении пиво подвергают фильтрованию (осветлению).

Фильтрование пива проводится на фильтрационной установке, которая включает буферный танк нефильтрата (общий объем 72,5гкл), буферный танк фильтрованного пива ( общий объем 15,82гкл).

Фильтрование пива на ОАО «Брестское пиво» проводится на комбифильтре – NIRO 1000/175 – намывной рамный фильтр производительностью 200 гкл / час (3,6гкл /м2) при фильтрации кизельгуром и 200 гкл/час (1,5гкл/м2) при стерильной фильтрации.

Комбинированный фильтр состоит из кизельгурового фильтра (площадь 56м2) и стерильного фильтра (площадь 133м2).

Фильтрование на кизельгуровом фильтре происходит через фильтрующее средство (кизельгур), намываемое на фильтровальные перегородки (опорный картон).

После кизельгурового фильтра пиво поступает на стерильный фильтр, где проходит через стерильный фильтр-картон для глубинной фильтрации, удаляющей посторонние микроорганизмы.

Для фильтрования пива используются фильтрующие материалы. На ОАО «Брестское пиво» в качестве фильтрующих материалов используют кизельгур Super (грубый), Media (средний), Extra (тонкий), Extra Fine (полирующий).

Отфильтрованное пиво хранится в форфасе.

Форфас – это своего рода буферный танк розлива.

Форфас представляет собой в верхней части цилиндр, а в нижней части конус. Все части, имеющие контакт с продуктом изготовлено из нержавеющей стали.

На ОАО «Брестское пиво» имеются 4 форфаса которые установлены вне помещения с изоляцией каждой ёмкости. Максимальное заполнение форфаса пивом для его хранения – 1040гкл.

При фильтровании пива, опустошении форфаса давление поддерживается 1,5бар (150кПа).

При хранении пива – давление 0,65бар.

Розлив пива в стеклобутылки

Производительность 12 тыс.бут/час

Розлив пива в стеклянные бутылки вместимостью 0,5л.

Стеклянные бутылки ёмкостью 0,5л поступают в цех розлива пива в полиэтиленновых ящиках из тарного участка через электронный счётчик СИ-8.

Мойка бутылок производится в соответствии с инструкцией. В бутылкомоечной машине АММ-12 мойка посуды осуществляется при температуре щелочного раствора не ниже 75 оС и концентрацией 1,5-2,5%.

Бутылкомоечная машина должна подвергаться полной очистке и мойке не реже 1 раза в неделю. Щелочные ванны освобождаются не реже, чем 3-6 смен. После бутылкомоечной машины чистые бутылки перед поступлением на разливочный автомат проходит контроль на световом экране. Допускается запотевание вымытых бутылок. Бактериологическая чистота бутылок проверяется лабароторией путём анализа смыва с внутренней поверхности бутылок. Отсутствие моющего раствора на внутренней поверхности бутылок контролируется путём введения 2-3 капель 1% раствора фенолфталеина в этиловом спирте. Бутылки считаются не имеющими остатков щёлочи, при отсутствии розовой окраски. Розлив пива в бутылки производится на автоматической линии розлива, производительностью 12тыс. бутылок в час, где последвательно происходят процессы налива, укупорки. Температура пива при розливе должна быть 3-7оС.

Бутылки должны наполнятся пивом под давлением СО2 (р=0,2-0,4 МПа). Для повышения гарантийного срока стойкости пива при хранении его подвергают пастеризации.

После закупорочного автомата бутылки с пивом поступают на пастеризатор «КЕМЕХ», предназначеный для пастеризации пива в стеклянных бутылках. Эффект пастеризации достигается нагревом пива по определённому режиму до 62-64оС и выдержкой в течение 20-25мин. Пастеризацию необходимо проводить в строгом соответствии с темпепратурным и временным режимом, изложенным в инструкции по работе пастеризатора.

Укупориваются бутылки, предназначенные для пастеризации только кронен пробкой.

Бракераж бутылок с пивом после укупорки проводится с целью проверки полноты налива, герметичности укупорки и отсутствии посторонних включений.

После бракеража бутылки с пивом направляются на этикетировачный трёх позиционный автомат KRONES STARMATIK для наклеивания этикетки, контрэтикетки и кольеретки. Далее бутылки с пивом следуют к автомату укладки и поступают через электронный счётчик СИ-8 в склад готовой продукции.

Розлив пива в кеги

Производительность 50кег/ч.

Кеги доставляются в цех розлива из тарного участка автотранспортом или автопогрузчиком. После проверки колличества и исправности кеги выстовляются на роликовый транспортёр клапоном вниз. По транспортёру кеги подаются на станцию наружной мойки, где моется боковая поверхность, верхняя и нижняя поверхность, клапан. Помытые внутри кеги роликовым транспортёром подаются на станцию внутренней мойки и наполнения. На станции дин-кеги последовательно проходят через 4 моющие головки и 1 головку наполнения.

После происходит продувка углекислотой и создаётся давление СО2 2,5-3кгс/см2.

После заполнения клапан кега закрывается. Наполненный кег транспортёром подаётся в склад готовой продукции, проходя через весы для контроля полноты налива. В случаи если вес ниже установленного, кег автоматически отбраковывается. Полные кеги идут на опракидыватель, после чего кеги маркируются этикеткой с датой наполнения и производится упаковка клапана для предотвращения его загрязнения, и кег поступает в склад готовой продукции.

Розлив пива в ПЭТ

Технологический процесс по наливу пива в ПЭТ бутылки с номинальным объемом

1,0 л, 1,5 л, 2,0 л, 2,5 л включает следующие операции:

- приемка преформы и изготовление ПЭТ бутылок из преформы;

- оформление пустых бутылок;

- пастеризация пива;

- обеззараживание умягченной воды;

- оформление пустых ПЭТ бутылок (наклеивание этикетки);

- ополаскивание бутылок;

- розлив пива;

- нанесение контрольных знаков;

- инспектирование готовой продукции;

- упаковка бутылок в термоусадочную пленку;

- формирование упаковок в паллеты;

- передача упакованных паллетов на склад готовой продукции.

Преформа из полиэтилентерефталата доставляется в склад вспомогательных материалов участка розлива пива и напитков с тарного участка в картонных коробах. До использования, преформа выдерживается в складе вспомогательных материалов в течение суток при температуре от 15 ˚С до 25 ˚С. С помощью опрокидывателя преформы засыпаются в бункер машины для формовки с раздувом и вытяжкой "KOSME" KSB 6R, которая предназначена для выдувания преформ в ПЭТ бутылки, номинальным объемом 1,0 л, 1,5 л, 2,0 л, 2,5 л.

Изготовленные ПЭТ бутылки по системе воздушных конвейеров KRONES Air-Co поступают на этикетировочный автомат Krones Control 600 -10 и далее по воздушным конвейерам поступают на автомат розлива.

Пиво, разливаемое в ПЭТ-бутылки, проходит пастеризацию в потоке на пластинчатом теплообменнике KRONES VARIO flash. Производительность пастеризатора 160 гл/ч. В последней секции пастеризатора пиво охлаждается до температуры розлива, поступает в буферную емкость и далее на блок розлива в ПЭТ бутылки. Противодавление в буферной емкости составляет от 0,3 до 0,4 МПа. После производственного цикла производится опорожнение пастеризатора и буферной емкости, резервуара розлива от пива и производится промывка водой.

Умягченная вода на ополаскивание бутылок проходит через установку «Лазурь М-1К», предназначенную для обеззараживания воды ультрафиолетофым излучением (УФ) и ультразвуком (УЗ) и подработку с использованием дозирующих устройств.

Давление подачи умягченной обеззараженной воды для ополаскивания пустых бутылок не менее 0,2 МПа. Допускается не ополаскивать пустые бутылки умягченной обеззараженной водой. Указание оператору линии по проведению ополаскивания бутылок дается мастером смены.

Наклеивание этикетки происходит следующим образом: выдутая бутылка по пневмотранспортёру проходит через разделительный шнек и поступает на входную звёздочку. На карусели машины бутылка центрируется и в неё подаётся воздух давлением от 1,0 до 1,5 бар (от 1,0 до 1,5 МПа). При прохождении датчика наличия бутылки начинается разматывание этикетки. Этикетка заданной длины поступает на вакуумный барабан, где происходит её отрезка. Далее этикетка переносится на грейферный барабан. Нанесение клея на этикетку происходит при вращении грейферного барабана. Клей наносится на начало и конец этикетки. Бутылка, находящаяся на карусели машины, подходит к грейферному барабану и этикетка передаётся на бутылку. Далее идет обкатка этикетки. В процессе обкатки происходит нанесение на этикетку даты и времени розлива пива. Оформленная бутылка поступает на выходную звёздочку и затем на воздушный транспортёр.

Во время работы на автомате оператором производится контроль за:

- качеством наклеивания этикетки;

- наличием даты, времени и партии розлива на этикетке.

Розлив пастеризованного пива осуществляется на триблоке "KRONES Mecafill VKR-PET". Триблок "KRONES" состоит из ополаскивателя, блока розлива и укупорочного автомата. Розлив пастеризованного пива на триблоке "KRONES" осуществляется в одноразовую ПЭТ бутылку номинальным объемом 1,0 л, 1,5 л, 2,0 л, 2,5 л. Давление сжатого воздуха на входе в пневматическую систему триблока от 6,0 до 9,0 бар (от 0,6 до 0,9 МПа).

После розлива, на укупоренную бутылку наносится контрольный знак на торцевую часть пробки.

Закрытые бутылки с пивом проходят через систему контроля KRONES Checkmat F-x, где отбраковываются путем контроля уровня налива, наличия пробки и контрольного знака.

оформленная ПЭТ бутылка с пивом поступает на автоматический распределитель и упаковщик модель "KOSME EUROFILM 35" в термоусадочную пленку, где формируется по заданному формату в упаковки из термоусадочной пленки.

7 КРАТКАЯ ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ОСНОВНОГО ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ

Перечень технологического оборудования бродильно-лагерного участка

|

№

|

Наименование, марка |

Дата ввода |

Техническая характеристика |

|

производительность |

|||

|

1 |

2 |

3 |

4 |

|

1 |

Цилиндро-конический танк Холвриека(8шт) |

2005 |

1008/1210гл |

|

2 |

Танк- пропагатор |

2005 |

6 гл/9гл |

|

3 |

Танк- пропагатор |

2005 |

40 гл/62гл |

|

4 |

Танк хранения дрожжей (2 шт) |

2005 |

46 гл/62гл |

|

5 |

Буферный танк нефильтрата |

2005 |

78гл |

|

6 |

Комбинированная фильтрационная установка «PALL SEITZ SCHENK» |

2005 |

200гл/ч |

|

7 |

Буферный танк для фильтрата |

2005 |

6,7 гл |

|

8 |

Модуль карбонизации |

2005 |

200гл/ч |

|

9 |

Форфас 3 шт |

2005 |

1040гл/1110гл |

|

10 |

Мембранный фильтрующий блок «PALL SEITZ SCHENK» |

2006 |

60гл/ч |

|

11 |

Установка CIP |

2005 |

|

Перечень технологического оборудования варочного участка.

|

№ |

Наименование оборудования |

Дата ввода |

Техническая характеристика |

|

|||||||

|

|

|

Производительность |

Энергопотребление |

|

|||||||

|

|

Пар кг/час |

|

|||||||||

|

|

1 |

2 |

3 |

4 |

5 |

||||||

|

|

1 |

Заторный чан-котёл |

2005г. |

298гл |

2450 |

||||||

|

|

2 |

Варница для несоложеных продуктов |

2005г. |

158гл |

1530 |

||||||

|

|

3 |

Фильтрационный чан |

2005г. |

475гл |

|

||||||

|

|

4 |

Сусловарочный котёл |

2005г. |

235л. |

|

||||||

|

|

5 |

Мельница Миллстар |

2005г. |

10т/час |

|

||||||

|

|

6 |

Дробилка ячменя |

2005г. |

0.5т/час |

|

||||||

|

|

7 |

Бункер для солода |

2005г. |

11.5м3 |

|

||||||

|

|

8 |

Шнек солода |

2005г. |

2 т/час |

|

||||||

|

|

9 |

Вентилятор |

2005г. |

|

|

||||||

|

|

10 |

Бункер для ячменя |

2005г. |

V=5,1m3 |

|

||||||

|

|

11 |

Бункер для дроблёного ячменя |

2005г. |

V=2,2m3 |

|

||||||

|

|

12 |

Бак горячей воды |

2005г. |

V=25m3 |

|

||||||

|

|

13 |

Бак для оборотной холодной воды |

2005г. |

V=25m3 |

|

||||||

|

|

14 |

Нория ячменя на дробилку |

2005г. |

|

|

||||||

|

|

15 |

Нория солода (из силосов) |

2005г. |

|

|

||||||

|

|

16 |

Конвейер (шнек подсилосное отделение) |

2005г. |

|

|

||||||

|

|

17 |

Конвейер винтовой |

2005г. |

|

|

||||||

|

|

18 |

Шнек ячменя |

2005г. |

|

|

||||||

|

|

19 |

Магнитная колонка |

2005г. |

|

|

||||||

|

|

20 |

Ёмкость н/ж с термоизоляцией |

2005г. |

|

|

||||||

|

|

21 |

Установка нейтрализации кислых стоков |

2005г. |

V=40m3 |

|

||||||

|

|

22 |

Углекислотная башня |

2005г. |

500м3/час |

|

||||||

|

|

23 |

Умягчитель автоматический |

2005г. |

|

|

||||||

|

|

24 |

Насос перекачки умягчённой воды в ёмкость |

2005г. |

45м3/час |

|

||||||

|

|

25 |