Сварка малоуглеродистой стали. В сварочном деле малоуглеродистыми называют стали, содержание углерода в которых не превышает 0,3%. Температура плавления малоуглеродистой стали лежит в пределах 1430—1500°, коэфициент линейного расширения такой стали около 12*10-6, коэфициент теплопроводности 0,16 (по отношению к серебру). Из малоуглеродистой стали готовят путем прокатки сортовой материал, а также листы и трубы.

Подготовка листов или изделий к сварке состоит в разметке и вырезке заготовок, скосе кромок, сборке и прихватке заготовок.

Скос кромок можно производить на строгальном станке, срубанием ручным или пневматическим зубилом; разделку круглого шва можно производить на токарном станке; скашивать кромки можно путем кислородной (газовой) резки.

Разделка шва и все подлежащее сварке место на расстоянии 15—20 мм от кромок должны быть очищены от ржавчины, грязи, жира. Очистку производят проволочными щетками, пескоструйным аппаратом, травлением растворами соляной или серной кислоты.

Сборку деталей под сварку производят на стеллажах при помощи зажимных приспособлений, хомутов, кондукторов. На подготовленных таким образом к сварке деталях наплавляют прихватки — короткие швы длиной 20—30 мм; количество прихваток зависит от формы и размеров изделия.

В качестве присадочного материала применяют проволоку, содержащую около 0,12% С; сравнительно низкое содержание углерода в присадочном материале берут в целях обеспечения своевременного расплавления материала кромок. Более высокое содержание углерода в присадочном прутке понижает температуру его плавления, что может вызвать вместо доброкачественной сварки основного и присадочного материала «приклейку» расплавленного присадочного материала к недостаточно нагретому основному. Содержание серы и фосфора не должно превышать 0,04% каждой из этих примесей, так как сера вызывает красноломкость шва, а фосфор—хладноломкость.

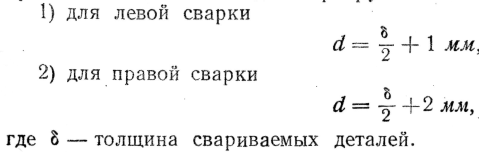

Толщину сварочного прутка следует брать с таким расчетом, чтобы было обеспечено приблизительно одновременное расплавление основного и присадочного металла. При слишком тонком прутке будет иметь место пережог прутка, при слишком толстом — охлаждение сварочной ванны недостаточно подогретым присадочным металлом. Соотношение между толщиной свариваемых деталей и диаметром присадочного прутка при сварке малоуглеродистых сталей приблизительно таково: диаметр прутка

Так, при толщине листов 2—5 мм диаметр прутка 2—4 мм, при толщине листов 5—15 мм диаметр прутка 3—6 мм и при толщине листов больше 15, мм диаметр прутка 6—8 мм.

Листы толщиной 1—2 мм сваривают с отбортовкой кромок без присадочного материала.

Применение более толстых прутков, практикуемое сварщиками -стахановцами, повышает производительность труда, но требует более внимательной работы сварщика, который должен в этом случае тщательно следить за тем, чтобы основной и присадочный материал расплавлялся одновременно.

Мощность горелки, определяемую расходом горючего, берут в зависимости от толщины свариваемых деталей; для определения мощности горелки можно пользоваться эмпирической формулой

![]()

где Q — мощность горелки в л/час;

k — коэфициент, равный для стали, чугуна и алюминия k = 100/120 (для меди k =190/250);

б — толщина свариваемых деталей в мм.

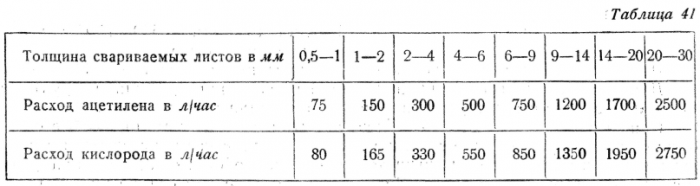

В табл. 41 приведены данные о расходе ацетилена и кислорода в зависимости от толщины свариваемых листов.

Ацетилен должен быть хорошо очищен от вредных примесей; если ацетилен берут из баллонов, то его очистку производят перед наполнением баллонов; в случае пользования ацетиленом из генератора необходимо позаботиться о его химической очистке и промывке. Кислород также должен быть свободен от загрязнения примесями общее содержание примесей к кислороду не должно превышать 1 %.

Сварочное пламя должно быть нейтральным; при избытке горючего происходит науглероживание наплавленного металла, шов приобретает излишнюю твердость и делается менее пластичным; при избытке кислорода из наплавленного металла выгорает углерод, металл приобретает пористость и делается менее прочным.

Приступая, к работе, проверяют исправность горелки; для этого присоединяют к горелке кислородный шланг, открывают вентиль и проверяют подсос в ацетиленовом нипеле горелки, прикладывая к нипелю палец; если палец присасывается к ницелю, горелка должна работать правильно, если нет, — горелка неисправна.

Присоединив ацетиленовый шланг к горелке при закрытых вентилях, открывают сначала кислородный вентиль, затем ацетиленовый и зажигают горючую смесь; после этого регулируют пламя горелки, пока не получится нейтральное пламя.

Чтобы погасить горелку, сначала закрывают ацетиленовый вентиль и затем кислородный.

Угол наклона, горелки к поверхности свариваемых деталей определяется толщиной этих деталей; угол увеличивается с увеличением толщины деталей.

Установив горелку под нужным углом, сварщик расплавляет основной металл у нижнего края разделки до образования сварочной ванны (фиг. 351).

в которую затем и вводит конец сварочного прутка. Для получения хорошего шва нужно выбрать правильный способ передвижения горелки. Одним из распространенных способов передвижения горелки при левой сварке является зигзагообразный; его можно применять при любой толщине свариваемых деталей. При правой сварке горелку передвигают по направлению шва, а сварочную ванну все время перемешивают присадочным прутком. При сварке деталей большой толщины рекомендуется предварительно подогревать свариваемые места.

Сварка углеродистых сталей. Сварке подвергают главным образом конструкционные стали, содержащие 0,4—0,55% углерода. При сварке высокоуглеродистых сталей присадочный материал должен содержать углерода не больше 0,25—0,3%. Для повышения механических свойств шва в присадочный материал рекомендуется вводить 2—3% никеля при несколько повышенном содержании марганца.

Во избежание выгорания углерода и пористости шва сварку ведут нейтральным пламенем. В целях недопущения перегрева материала сварку рекомендуется вести с предварительным подогревом изделий в местах сварки до 650—700° и с максимальной скоростью.

Для повышения механических свойств швы проковывают при 800—850°.

Для устранения внутренних напряжений и получения однородной структуры швы и соседние с ними участки основного металла отжигают при 850—800°.

Сварка специальных сталей. Специальными называют стали, особые свойства которых определяет присутствие в них специальных примесей. При сварке специальных сталей необходимо учитывать особые свойства каждой стали и вести процесс с учетом этих свойств. Важнейшее значение при сварке имеют малая теплопроводность некоторых специальных сталей, самозакаливаемость и склонность к образованию карбидов.

Уменьшение теплопроводности отмечается в сталях, содержащих в качестве специальных примесей марганец, хром, вольфрам; самозакаливаемость возникает при наличии ряда специальных примесей, если они вводятся в достаточно большом количестве; карбидообразование вызывают вольфрам, марганец, хром, молибден, ванадий. Подробные данные о влиянии примесей на свойства специальных сталей приведены в табл. 15.

Малая теплопроводность специальных сталей имеет следствием излишнюю концентрацию тепла на небольших участках, ведущую к большим напряжениям в свариваемых деталях, в результате которых могут возникать трещины; самозакалка ведет к увеличению неоднородности структуры металла в местах сварки и в соседних областях; карбиды понижают механические качества шва.

Для устранения всего этого при сварке специальных сталей принимают меры предосторожности, главнейшими из которых являются: 1) подогрев изделий; 2) повышенная скорость процесса сварки; 3) пониженная мощность пламени; 4) термическая обработка шва.

Скачать реферат:

Пароль на архив: privetstudent.com