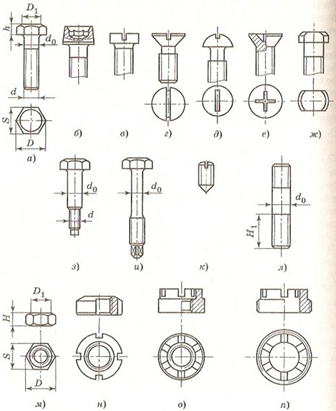

Болты и винты чаще всего имеют шестигранную головку с наружным захватом. В ЛА предпочтение отдается болтам (винтам) с уменьшенными размерами головки. При невозможности использования наружного ключа, например если головка утоплена, применяется головка с внутренним шестигранником.

С уменьшением диаметра резьбы для предотвращения разрушения соединения необходимо снижать момент завинчивания, поэтому соответственно уменьшают длину ключа, а при малых диаметрах переходят на головки болтов (винтов) под отвертку. Головки под отвертку применяются также в малонагруженных соединениях и в соединениях, требующих при завинчивании—отвинчивании подхода с торца.

Головки под отвертку бывают цилиндрические, конические (потайные) и полусферические, с простым и крестообразным пазом. Размеры паза зависят от диаметра резьбы. Конические головки утапливаются в присоединяемую деталь. Полусферические головки применяются при невозможности утапливания.

Головки с пазом под отвертку с плоским лезвием вытесняются головками с крестообразным пазом, поскольку при такой форме паза благодаря центрированию лезвия инструмента в пазу резьбовой детали облегчается механизация процесса завинчивания.

При действии на болты главным образом поперечных нагрузок применяются цилиндрические головки уменьшенной массы, имеющие лыски для фиксирования от проворачивания при завинчивании гайки.

Диаметр гладкой части стержня d0 малонагруженных болтов и шпилек, работающих на растяжение,выполняется равным d, а у болтов, работающих на срез, d0 = d + (1... 2)мм. В ответственных случаях при действии переменных нагрузок применяются удлиненные упругие болты и шпильки с d0 = (0, 8... 0, 9)d. Вследствие податливости более тонкого стержня уменьшается доля внешней нагрузки, приходящейся на болт. Для увеличения усталостной прочности болта или шпильки выполняются плавные переходы с большим радиусом между стержнем и головкой болта и между гладкой и резьбовой частями стержня. Кроме того, утонение гладкой части стержня облегчает изготовление резьбы.

Рис. 1

Установочные винты, служащие для предотвращения сдвига деталей, передают усилие на соединяемую деталь не головкой, а концом стержня, поэтому они выполняются, как правило, без головки с пазом под отвертку непосредственно на стержне. Концы стержней установочных винтов для восприятия сдвигающих сил при стопорении незакаленных деталей должны иметь твердость не менее 45 HRCэ (установочные винты не могут передавать вращающий момент, поэтому при фиксировании детали на валу их используют в сочетании со шпонками).

Длина ввинчиваемой резьбовой части винтов и шпилек Р1 зависит от материала соединяемой детали и примерно равна 1d для стальной, бронзовой и титановой детали и 2d — для детали из легкого сплава.

Для предотвращения скручивания стержня моментом затяжки на торцах длинных болтов или шпилек предусматриваются устройства под ключ.

Далее стержневая резьбовая деталь (болт, винт или шпилька) в общем виде будет именоваться винтом, а резьбовое соединение — соединением винт—гайка.

Гайки чаще всего имеют шестигранную форму. В ЛА применяются главным образом низкие гайки с малой высотой Н с уменьшенным размером иод ключ S.

Для затяжки насадных деталей на валах применяются круглые гайки с внутренней резьбой и пазами иод ключ на периферии или на торце. Для затяжки деталей в отверстиях корпусов устанавливаются круглые установочные гайки с наружной резьбой с торцевыми пазами под ключ. Из-за малой высоты круглых гаек в них используется только мелкая резьба с шагом 1, 5... 2 мм.

Марки материалов резьбовых крепежных деталей назначаются в соответствии с выбранным классом прочности. Для болтов, винтов и шпилек установлены классы прочности, обозначаемые двумя цифрами: от 3. 6 до 6. 6 для деталей из углеродистых сталей и от 6. 8 до 14. 9 для деталей из легированных сталей. Первое число обозначения, умноженное на 100, определяет величину ав в МПа, второе число, деленное на 10, определяет отношение ат/ав, а произведение чисел, умноженное на 10, определяет величину ат в МПа. Для гаек из тех же сталей установлены классы прочности, обозначаемые одной циф рой от 4 до 14. Цифра, обозначающая класс прочности гайки, соответствует наибольшей из первых цифр обозначения классов прочности винтов, с которыми должна сопрягаться гайка.

Резьбовые крепежные детали неответственных соединений выполняются из углеродистой стали 45, малонагруженные детали — из стали 40Х или ЗОХГСА, сильнонагруженные — из стали 40ХНМА.

Применение для резьбовых деталей высокопрочных сталей с ав > 1400 МПа позволяет снизить массу и уменьшить габариты соединения. Однако резьбовые детали из высокопрочных материалов обладают высокой чувствительностью к концентрации напряжений, поэтому должны предусматриваться проточки после резьбы и под головкой, а на переходах между сечениями — максимальный радиус скругления.

Резьбовые детали из ниобиевых сплавов типа ВН-2 жаростойки и не обладают хладноломкостью в широком интервале температур.

Для работы при высоких температурах рекомендуются резьбовые детали из молибденовых сплавов типа ВМ-2, имеющих высокий предел длительной прочности.

Резьбовые детали из титановых BTI6, BTI4, ВТ9 и из бериллиевых сплавов легче стальных и обладают коррозионной стойкостью, но чувствительны к концентрации напряжений, значение предела выносливости у них ниже, чем у стальных. Ввиду высокой податливости (модули упругости титана и бериллия в несколько раз меньше, чем стали) их применяют для соединения стальных деталей. Из-за высокого коэффициента трения титановых сплавов в паре с одноименным материалом титановые болты для уменьшения склонности к заеданию используются в паре с гайками из стали.

Для повышения прочности и коррозионной стойкости материалов крепежных деталей применяются различные виды термической и химико-термической обработки и нанесение покрытий: металлических, неметаллических (химических) и лакокрасочных.

Для резьбовых крепежных деталей из конструкционных сталей чаще всего используется кадмиевое покрытие, в среде топлива — цинковое с последующим фосфатированием, для деталей из нержавеющих сталей (кроме гаек) — химическое пассивирование, для деталей из алюминиевых и титановых сплавов — анодное оксидирование.

Большое значение имеют покрытия при работе в условиях вакуума. Например, кадмиевое покрытие в условиях вакуума и высокой температуры быстро возгоняется (сублимирует). Процесс испарения ограничивается оксидированием и форматированием металлов, приводящих к созданию стабильных пленок.

Тенденцию к схватыванию, которая особенно проявляется в условиях вакуума и повышенной температуры, можно значительно уменьшить, применив покрытие серебром или смазку дисульфидом молибдена. Серебряное покрытие используется также для улучшения свинчиваемости деталей из коррозионно-стойких сталей. С той же целью резьбу шпилек из титановых сплавов омедняют при завинчивании их в корпус из титановых сплавов.

Обычно резьбовые крепежные детали получаются из проката с нарезкой резьбы на станках или вручную. Но для деталей ответственных соединений применяется накатка резьбы, поскольку при холодном пластическом деформировании упрочняется поверхностный слой материала, исключается перерезание волокон и создаются остаточные напряжения сжатия. Это приводит к повышению предела выносливости и уменьшает рассеяние характеристик выносливости. Однако накатка технологически возможна только при твердости менее 350 НВ.

Стандарты устанавливают различные степени точности резьбы, отличающиеся величиной поля допуска на диаметры d2 и d для болтов, винтов и шпилек и на диаметры D2 и D1 для гаек и резьбовых отверстий. В качестве основного принят ряд по 6-й степени точности. Разъемные резьбовые соединения выполняются с зазором.

Соединение с зазором способствует легкой свинчиваемости деталей, позволяет компенсировать температурные деформации, уменьшает неравномерность распределения нагрузки по виткам. При уменьшении величины зазоров в резьбе повышается выносливость соединений, поэтому для деталей без покрытия рекомендуются отклонения Н и h, а для деталей с покрытием в зависимости от его толщины отклонения G, g, е. Наиболее распространено соединение с небольшим зазором по посадке 6Н/6g. Для резьбы шпилек, а также при специальных требованиях к резьбовым соединениям применяются посадки с натягом.

Условное обозначение «Болт 2М6 X 0, 75-LН-6g х «30. 109. 40Х. 126 ГОСТ 7796—70» означает, что болт с шестигранной головкой выполнен в соответствии с размерным стандартом ГОСТ 7796—70 по исполнению 2 с метрической резьбой d = 6 мм, с мелким шагом Р = 0, 75 мм, с левой резьбой, с 6-й степенью точности резьбы с отклонением g, длиной 30 мм, класса прочности 10. 9, из стали марки 40Х, с серебряным покрытием толщиной 6 мкм. В обозначениях не указывают: исполнение 1, крупный шаг резьбы, правую резьбу, марку углеродистой стали, отсутствие покрытия.

Винты, шпильки и гайки обозначаются аналогично.

Используемая литература: Детали машин и основы конструирования : учеб. для вузов /

Г. И. Рощин, Е. А. Самойлов, Н. А. Алексеева и др.; под

ред. Г. И. Рощинн и Е. А. Самойлова. — М. : Дрофа, 2006. —

415, [1] с.: ил. — (Высшее образование).

Скачать реферат:

Пароль на архив: privetstudent.com