Поверхностная цементация стальных изделий, Поверхностной цементацией называется процесс обогащения поверхности изделия углеродом. Изделия цементуют с целью придания их поверхности большей по сравнению с внутренними слоями твердости.

Цементации подвергают изделия, предназначенные для работы при переменных ударных нагрузках и подвергающиеся истиранию. Имея твердую поверхность при сравнительно мягком и вязком материале внутренних слоев, такие изделия мало истираются и в то же время неломки. Так, например, зубья автомобильных зубчатых колес, изготовленные из мягкого материала, быстро утратили бы необходимую точность очертаний, а изготовленные из закаленной стали могли бы при толчках ломаться; будучи же изготовленными из материала с цементованной поверхностью, они вполне удовлетворяют предъявляемым к ним в работе требованиям.

Толщина цементованного слоя обычно колеблется в пределах от 0,1 до 2,0 мм; большая и меньшая глубина цементации может иметь место лишь в специальных случаях.

Подвергаемые цементации изделия должны быть изготовлены из малоуглеродистого материала (не выше 0,23% С). При большем содержании углерода в исходном материале нельзя будет после закалки цементованного изделия получить мягкой сердцевины.

Содержание углерода в цементованном слое обычно не выше 0,83%, так как при большем содержании С появляется свободный цементит, вносящий большую хрупкость в цементованный слой. Большее науглероживание допускается лишь для изделий, работающих без толчков и требующих весьма большой твердости.

Операция цементации заключается в том, что цементуемая поверхность приводится в соприкосновение с веществом, богатым углеродом, и подвергается нагреву до температуры, при которой возможно достаточно быстрое проникновение углерода в сталь.

Нижним пределом нагрева для цементации является точка А1 (723°), так как ниже этой температуры железо находится в модификации, практически не способной к образованию твердого раствора с углеродом. При температурах, лежащих между точками Ас1 и Ас3, науглероживание железа возможно, но проникновению углерода препятствуют зерна феррита, сохраняющегося в этом интервале температур (см. фиг. 89, диаграмма состояния Fe—С, участок GОSP диаграммы).

При нагреве выше точки Ас3 растворение углерода идет значительно интенсивнее.

Практически температура цементации находится в пределах 900—950°. Более высокий нагрев вреден, так как ведет к порче структуры материала, вызывает лишний расход топлива и более быстрый износ устройств и приспособлений, применяемых при цементации изделий.

Науглероживающие вещества (карбюризаторы) могут быть твердыми, жидкими и газообразными.

В качестве твердого карбюризатора употребляют главным образом древесный и животный уголь с различными добавками: сода (Na2CО3), углекислый барий (ВаСО3) и др. Примеси, добавляемые к основной части карбюризатора, влияют на характер цементации, усиливая ее.

Усиливающее влияние добавок к углю объясняется тем, что твердый углерод обладает слабой цементующей способностью, и его науглероживающее действие тем сильнее, чем больше он дает содержащих углерод газов; добавки к углю увеличивают содержание газов и таким образом усиливают и ускоряют процесс цементации. Так, например, при нагреве идут реакции

Окись углерода в присутствии железа разлагается на углерод и углекислый газ по уравнению

![]()

выделяющийся при этом углерод весьма активен и проникает в кристаллическую решетку у-Fe, образуя с железом твердый раствор.

Большей науглероживающей способностью обладают различные соединения циана; действие таких добавок к карбюризаторам сопровождается также проникновением в железо некоторого количества азота, что увеличивает поверхностную твердость изделия.

Науглероживающая смесь должна быть сухой, тщательно перемешанной и измельченной.

Подлежащие цементации твердыми веществами изделия помещают в ящики, сделанные из огнеупорного материала (чугуна, железа, шамота, нихрома) и засыпают карбюризатором так, чтобы вся цементуемая поверхность соприкасалась с ним. Загруженные таким образом и тщательно замазанные глиной по щелям цементационные ящики помещают в печь.

Результат цементации при прочих равных условиях будет зависеть от температуры нагрева цементуемого изделия и времени выдержки изделия при этой температуре: чем продолжительнее цементация, тем толще получится науглероженный слой. На фиг. 121 дана диаграмма зависимости глубины цементации от продолжительности процесса для двух видов твердых карбюризаторов при 900°. Ориентировочно можно считать, что при часовой выдержке глубина цементованного слоя будет около 0,5 мм, при трехчасовой — около 1,5 мм и при десятичасовой — около 2,5 мм.

Жидкие карбюризаторы применяют в тех случаях, когда хотят быстро получить тонкий цементованный слой с высоким содержанием углерода. В качестве жидких карбюризаторов часто применяют цианистый калий в смеси с бурой, содой и другими веществами. В этом случае изделие или сразу погружают в расплавленную цементующую ванну (t= 830°) или предварительно нагревают до температуры цементации и погружают в тигель с нагретой до той же температуры солью. Иногда на раскаленное изделие насыпают порошок науглероживающего вещества, которое при этом расплавляется и прилипает к поверхности изделия.

Применяя жидкие карбюризаторы, в течение 15—20 мин., получают цементованный слой толщиной 0,15—0.30 мм.

Этот способ имеет ряд преимуществ, но требует осторожного обращения с очень ядовитыми цианистыми соединениями и их парами.

Цементацию газами применяют главным образом в случае массового производства мелких изделий. В качестве карбюризаторов при газовой цементации употребляют смеси газов, содержащие окись углерода (СО), этилен (С2Н4),

метан (СН4). Действие этих газов неодинаково: углеводороды оказывают

действие более сильное. На фиг. 122 приведены кривые, характеризующие результат газовой цементации; по оси X здесь откладывают глубину цементованного слоя, а по оси Y — концентрацию углерода в нем.

Хороший результат цементации получается при применении газовых смесей, в состав которых входят и углеводороды, и окись углерода; в частности, хорошие результаты дает цементация светильным газом.

Газовая цементация осуществляется во вращающихся барабанах, помещаемых в специальные печи, где барабаны с загруженными в них изделиями нагревают до требуемой температуры, через барабаны пропускают науглероживающий газ, а сами барабаны медленно поворачивают.

Так как процесс науглероживания поверхности изделий происходит при температурах, лежащих выше точки Ас3, и иногда продолжается до 10 час., то цементованное изделие приобретает крупнозернистую структуру.

После цементации изделия подвергают термической обработке, заключающейся в предварительной закалке или нормализации от 900° и в последующей закалке от 750° С.

Первый нагрев производят в целях придания мелкозернистости сердцевине изделия. Так как содержание углерода в цементуемой стали не превосходит 0,2%, то этот нагрев должен достигать примерно 900° (см. диаграмму состояния сплавов Fe — С фиг. 89). Закалка (обычно в этом случае умеренная) придает мелкозернистость ядру.

Вследствие того что содержание углерода в поверхностном слое значительно выше, чем в сердцевине, и, следовательно, критическая температура его ниже, чем для материала сердцевины, он получит перегрев при первом нагреве, а его структура после этой операции будет крупнозернистой.

Для придания мелкозернистости и твердости цементованному слою изделие подвергают второму нагреву, высота которого определяется содержанием углерода в цементованном слое. При содержании углерода, близком к 0,8%, температура второго нагрева оказывается близкой к 750—775° (см. фиг. 89). Этот нагрев не вызывает образования крупного зерна в ядре, так как положение точки Ас3 для ядра значительно выше.

После закалки цементованный слой будет иметь мартенситную структуру; последующий отпуск (до 200°) устраняет внутренние напряжения в изделии и регулирует твердость.

На фиг. 123 дана микрофотография структуры цементованной стали до окончательной термической обработки; на фотографии ясно видно изменение содержания углерода от периферии изделия к сердцевине.

Результат цементации может быть установлен с достаточной степенью надежности микроскопическим анализом, дающим возможность проследить изменение содержания углерода от поверхности к ядру. Для этого исследования одно из изделий следует разрезать так, чтобы плоскость разреза была перпендикулярна поверхности изделия. Поверхность разреза шлифуют и подвергают травлению в слабом растворе азотной кислоты. Цементованный слой под действием травителя окрашивается в темносерый цвет, а ненауглероженная часть разреза остается светлой.

Глубину цементации иногда контролируют по куску стали, имеющей такой же химический состав, как и цементуемые изделия. Этот кусок, называемый иногда «свидетелем», закладывают вместе с изделиями в цементационный ящик. После цементации контрольный кусок можно подвергнуть одинаковой с изделиями термической обработке, разрезать и исследовать в отношении результатов цементации любым способом. Очевидно, что результат анализа контрольного куска будет такой же, какой был бы получен и при анализе, произведенном на самом изделии.

В последнее время процесс науглероживания небольших деталей с успехом заменяют поверхностной закалкой их токами высокой частоты, применяя при этом для изготовления деталей сталь с таким содержанием углерода, при котором закалка дает необходимый практический результат (среднеуглеродистая сталь).

Азотирование стальных изделий. Азотированием или нитрированием стали называется насыщение поверхности стали азотом.

Цель азотирования та же, что и цементации-получение в изделии твердой поверхности при мягкой сердцевине. Азотирование впервые было применено в России (Н. П. Чижевский).

Процесс азотирования заключается в воздействии на сталь аммиака при температуре, близкой к 500—600°.

При нагреве аммиак разлагается по уравнению

![]()

Образовавшийся свободный азот, находящийся в атомарном состоянии, воздействует на сталь и образует с элементами, входящими в ее состав (Fe, Сг, А1 и др.), различные соединения — нитриды, отличающиеся весьма большой твердостью.

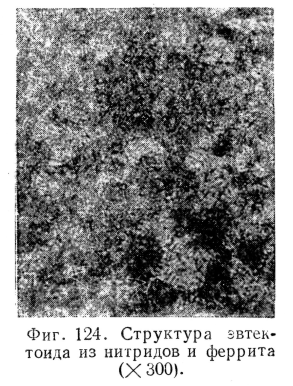

В азотированном слое обнаруживаются нитриды, а также эвтектоид из нитридов и феррита. Структура эвтектоида имеет сходство с перлитом (фиг. 124); нитрированный слой, полученный на легированных сталях, обладает высокой твердостью, значительно превосходящей твердость закаленной стали.

Азотированные изделия не нуждаются в термической обработке, так как процесс азотирования происходит при температурах, не достигающих точки Ас1; требуемая же твердость верхнего слоя изделий достигается без закалки за счет природной твердости нитридов.

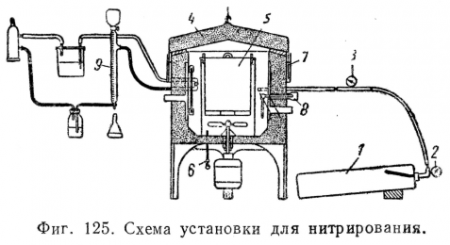

На фиг. 125 дана схема установки для азотирования; баллон с аммиаком 1 соединяется через редуктор 2 и счетчик расхода газа 3 с электрической печью 4, В клетке 5 помещают нитрируемые изделия; вентилятор обеспечивает циркуляцию газа в печи; пирометр 6 служит для измерения температуры печи; масляный замок 7 в крышке печи служит для герметизации. Газ из печи выходит через патрубок 8. Для анализа находящегося в печи газа служит аппаратура 9.

Скорость проникновения азота в сталь гораздо ниже скорости проникновения углерода; поскольку азотирование ведется при более низкой температуре, чем цементация, а подвижность атомов растворенного элемента резко понижается при понижении температуры, время выдержки изделия в аммиачной атмосфере при соответствующем нагреве колеблется в пределах 3—90 час.; оно зависит от назначения азотируемых изделий. Толщина азотированного слоя обычно находится в пределах 0,25—0,75 мм.

Изделия, подвергаемые азотированию, проходят предварительную термическую обработку — закалку и отпуск до 600° (для придания высоких механических качеств всему металлу изделия), а затем уже насыщаются азотом при 500—600°.

Азотирование углеродистых сталей не дает достаточно высокой твердости; поэтому азотированию подвергают обычно специальные стали, содержащие 1,0—1,5% А1. Приблизительный состав одной из хорошо нитрирующихся сталей: 0,3% С;1,5% Сг; 1,0% А1; 0,2% Мо при обычном содержании Мn и Si. Изготовляемые для азотирования стали иногда называют «нитралой».

Насыщенные азотом поверхности обнаруживают большую твердость по сравнению с науглероженными; увеличение твердости при нитрировании по сравнению с твердостью, приобретаемой при цементации, составляет в среднем около 40%.

Сопротивляемость азотированных поверхностей истиранию больше, чем науглероженных, приблизительно в 6 раз.

Азотированные стали сохраняют твердость при температурах, достигающих 500—550°, тогда как науглероженные сохраняют ее лишь до 200—250°.

Высокий нагрев при цементации стали вызывает в ней значительные деформации, ведущие к короблению изделий; при азотировании вследствие низкой температуры нагрева деформации имеют ничтожный размер.

Азотированные поверхности обнаруживают большую химическую стойкость в воздухе, а также в пресной и соленой воде.

Таковы положительные качества азотированных изделий; отрицательные стороны азотирования заключаются в необходимости применения специальной стали и длительности процесса.

К видам химико-термической обработки стали относят также алитирование, т. е. насыщение поверхности стальных изделий алюминием, и диффузионное хромирование (насыщение поверхности стали хромом). Целью алитирования является повышение жароупорности и антикоррозионной стойкости стальных и чугунных изделий; процессы алитирования можно осуществлять различными способами, в частности, погружением изделия в расплавленный алюминий с некоторыми добавками; диффузионное хромирование производят путем разложения паров хлорида хрома (СrСl2) за счет выделения на поверхности обрабатываемой детали активного металлического хрома при 950—1050° и диффузии его внутрь. Диффузионное хромирование еще не получило широкого применения.

Скачать реферат:

Пароль на архив: privetstudent.com