СПЕЦИАЛЬНЫЕ СПЛАВЫ

АНТИФРИКЦИОННЫЕ СПЛАВЫ

Антифрикционными называются сплавы, служащие для изготовления легко сменяемых трущихся машинных частей и способствующие уменьшению трения и износа деталей.

Из антифрикционного сплава изготовляют легко сменяемые по мере износа части (вкладыши, подшипники); материал для этих деталей должен обладать такими качествами, чтобы при износе их соприкасающаяся с ними трудно заменяемая часть машины не истиралась. Это возможно только в том случае, когда трущиеся части сделаны из разного материала, причем материал наиболее ценной детали должен быть тверже материала, из которого сделана легко сменяемая деталь: следовательно, твердость антифрикционного сплава должна быть ниже твердости шейки вала.

С другой стороны, антифрикционный сплав должен также быть и достаточно прочным, чтобы выдерживать действующую на него нагрузку.

Кроме того, необходимо, чтобы антифрикционный сплав обладал достаточной пластичностью, позволяющей ему прирабатываться к шейке вала, обеспечивая таким образом равномерное распределение нагрузки в различных точках трущихся поверхностей.

Наконец, антифрикционный материал должен хорошо «держать» смазку, т. е. удерживать тонкий слой смазки на всей плоскости соприкосновения трущихся деталей.

Для удовлетворения таким разнообразным и отчасти противоположным требованиям антифрикционный сплав должен быть неоднородным по структуре и состоять из пластичной массы с включенными в нее более твердыми зернами материала.

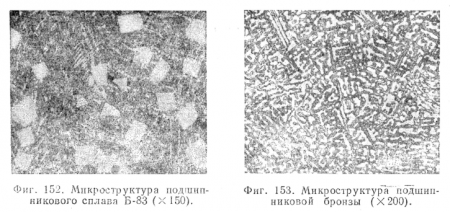

В качестве типичного антифрикционного сплава можно указать на сплав, имеющий стандартное название Б-83, структура которого состоит из пластичной массы твердого раствора сурьмы и олова с твердыми включениями химических соединений SnSb (кубы) и Cu3Sn (иглы) (фиг. 152).

Пластичность этого сплава обеспечивается присутствием твердого раствора, а твердость — кристаллами названных выше химических соединений. Хорошее удержание смазки на трущихся поверхностях здесь достигается неодинаковой степенью истирания поверхности сплава; пластичная масса срабатывается быстрее твердых кристаллов, вследствие чего на трущейся поверхности образуются микроканалы, в которых будет удерживаться и свободно перемещаться смазочный материал.

Антифрикционные сплавы принято разделять на три основные группы: желтые, белые и черные антифрикционные сплавы; к первым относятся бронзы, ко вторым — баббиты, к третьим — антифрикционные чугуны.

Антифрикционные качества бронзы обусловливаются неодинаковой твердостью отдельных составляющих ее структуры. Применяемая для подшипников бронза содержит олова обычно меньше 13,9%; меньшую твердость в таком материале будут иметь более богатые медью оси — дендриты и большую — более оловянистые междуосные участки дендритов с включенными в них кристаллами химического соединения.

Надлежащие качества получаются у бронзовых подшипников при отливке в металлические формы (быстрое охлаждение).

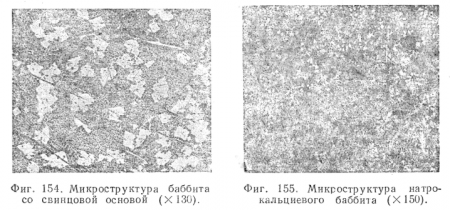

На фиг. 153 дана микроструктура подшипниковой бронзы, содержащая около 10% олова. Бронзу применяют в качестве антифрикционного материала при больших удельных нагрузках на подшипник и малом числе оборотов вала, например в прокатных станах.

Баббитами называются сплавы с преобладающим содержанием белых металлов, предназначаемые для заливки подшипников и вкладышей подшипников.

Белые антифрикционные сплавы в зависимости от преобладающего в их составе металла можно разделить на баббиты с оловянной, свинцовой, цинковой, алюминиевой или магниевой основой.

Баббиты с оловянной основой применяют в наиболее тяжелых условиях работы, например, для подшипников паровых турбин. К этой категории относится и названный выше сплав Б-83 (83% Sn; 10—12% Sb и 5,5—6,5% Сu).

Баббиты на свинцовой основе по свойствам мало уступают баббитам на оловянной основе, но дешевле последних; их применяют при средних величинах удельной нагрузки подшипника и среднем числе оборотов вала. На фиг. 154 дана микроструктура баббита со свинцовой основой. Квадратные светлые кристаллы представляют химическое соединение SnSb, иглы, звездочки — Cu3Sn, темная часть представляет эвтектику свинца и олова.

В последнее время получили распространение баббиты со свинцовой основой с небольшими количествами кальция и натрия. К ним относится натро-кальциевый баббит БК, предназначенный для заливки подшипников механизмов с максимальным удельным давлением до 200 кг/см2. Структура такого баббита показана на фиг. 155

Начинают также входить в употребление в качестве антифрикционных сплавы с цинковой, алюминиевой и магниевой основой.

В последнее время в качестве заменителей желтых антифрикционных сплавов начинают применять чугуны (например, ковкий чугун). Из антифрикционного чугуна готовят втулки и вкладыши, работающие преимущественно при статических или небольших динамических нагрузках. При выборе подшипникового сплава руководствуются условиями его работы, свойствами сплава и его стоимостью.

Первые исследовательские работы в области теории и промышленного применения антифрикционных сплавов принадлежат проф. Анатолию Михайловичу Бочвару.

ПРИПОИ

Припоями называют металлы или сплавы, употребляемые для соединения двух кусков металла.

Металл или сплав только в том случае может прочно связать соединяемые куски других металлов, если с каждым из них он способен образовать сплав.

Припой вводят между соединяемыми кусками металла в расплавленном состоянии; входя в соприкосновение с материалом спаиваемых предметов, припой растворяет его, а при затвердевании связывает спаиваемые предметы в прочное целое.

На фиг. 156 дана схематическая картина разреза шва, образованного припоем.

Температура плавления припоя должна быть несколько ниже температуры плавления материала спаиваемых предметов, так как в противном случае спаиваемые предметы могут быть в процессе паяния испорчены.

Для возможности растворения материала спаиваемых предметов в расплавленном припое необходимо, чтобы поверхности их были вполне чисты. Для этого спаиваемые поверхности перед паянием опиливают, а также подвергают химической чистке. Вещества, применяемые при паянии для очистки спаиваемых поверхностей от окислов, называются протравами. В качестве протрав применяют соляную кислоту, нашатырь, хлористый цинк и др. Если очищающее спаиваемые поверхности вещество не стекает, а остается на них в виде тонкого слоя, предохраняющего поверхность от нового окисления при соприкосновении с воздухом, то оно называется флюсом; в качестве флюса применяют, например, буру.

Так как температура плавления припоя для получения хорошего спая должна возможно ближе подходить к температуре плавления материала спаиваемых предметов, оставаясь несколько ниже ее, то для паяния различных материалов пользуются разными припоями.

В зависимости от температуры плавления припои разделяются на легкоплавкие и тугоплавкие, а так как обычно легкоплавкие припои имеют сравнительно малую прочность, то их называют слабыми, а тугоплавкие — крепкими.

Крепкие припои изготовляют из латуни с повышенным против обычного содержанием цинка: например, 10 частей латуни + 5 частей цинка. Чем больше вводится цинка, тем более легкоплавок припой. Для повышения жидкоплавкости в латунные припои иногда вводят небольшое количество олова, а для повышения прочности и уменьшения хрупкости присаживают серебро. Припои с присадкой серебра называются серебряными припоями.

Состав крепких латунных припоев колеблется в среднем в пределах 36— 65% Сu и 35—64% Zn; температуры плавления их находятся в интервале от 800 до 900°. Эти припои применяют обычно для спаивания сплавов меди; чем больше меди в материале подвергающегося паянию изделия, тем крепче должен быть припой.

Содержание серебра, добавляемого к латунным припоям, колеблется в пределах 4—65%; серебряные припои применяют для паяния меди, бронзы, богатой медью латуни.

Для спаивания железа и стали хорошим припоем является мельхиор (сплав меди и никеля). Алюминий хорошо поддается пайке различными сплавами меди и олова; свинец вследствие плохой растворимости в алюминии непригоден для пайки последнего. В состав припоев для спаивания алюминия вводят также и алюминий.

В качестве слабых припоев применяют сплавы олова и свинца. Наиболее легкоплавкий из этих сплавов, известный под названием третник, имеет эвтектический состав: 63% Sn и 37% Рb; температура его плавления 182°.

Для повышения твердости в состав легких припоев вводят иногда небольшое количество сурьмы.

Содержание олова в мягких припоях обычно колеблется в пределах от 4 до 63%, свинца — от 37 до 88% и сурьмы — от 0 до 9%; температура плавления колеблется приблизительно в пределах 182—250°.

Прибавление висмута к оловянносвинцовому припою сильно понижает температуру плавления последнего: так, например, припой состава 15,5% Sn; 32% Рb и 52,5% Bi плавится при 96°; особенно легкоплавкие висмутовые припои употребляются при паянии сплавов олова и свинца.

ПОРОШКОВЫЕ СПЛАВЫ

В описании способов получения сплавов было сказано, что сплавы можно получать, в частности, прессованием порошкообразной смеси компонентов.

Этот метод, известный уже более ста лет, в последнее время получил широкое развитие под названием порошковой металлургии, а сплавы, получаемые путем прессования, начали называть порошковыми или металлокерамическими, так как процесс спекания металлических порошков сходен с процессом спекания керамических масс. Причиной, вызвавшей развитие применения этого способа, является возможность производить прессование порошковой массы в штампах, из которых можно получать готовое изделие, а также возможность получать изделия из нерасплавляемых металлов (например — вольфрама) и, наконец, создавать изделия с высокой равномерно распределенной пористостью.

Металлический порошок можно рассматривать как тело с неполным контактом между составляющими его частицами, тогда как в сплошном металле контакт имеет место по всей поверхности зерен. Поверхность соприкосновения частиц в порошкообразной массе не превосходит 0,001% полной поверхности частиц. Операция получения изделия из порошка сводится к увеличению контакта между его частицами. С увеличением контактной поверхности повышается прочность массы, а также все ее механические свойства. Это достигается механическим и тепловым воздействием на порошкообразную массу.

Получение изделий методом порошковой металлургии складывается из следующих операций: а) получения металлических порошков, б) прессования смеси порошков в штампах, соответствующей изготовляемому изделию формы, в) нагрева спрессованной массы до температуры, лежащей несколько ниже точки ее плавления, в результате чего масса сплава спекается.

В настоящее время операцию прессования иногда совмещают со спеканием, применяя горячее прессование.

Если к металлическому порошку добавляют порошок из неметаллического материала, то полученный прессованием с последующим спеканием материал принято называть металлокерамическим сплавом.

Методы порошковой металлургии в ряде случаев позволяют упростить и сократить технологические процессы получения изделий сложной формы и точных размеров; в некоторых случаях порошковая металлургия является и единственным способом, например, при изготовлении изделий из весьма тугоплавких материалов.

Порошковую металлургию применяют при производстве режущего инструмента (пластинки из твердых сплавов), мелких деталей машин сложной формы, деталей электротехнического и радиотехнического оборудования, самосмазывающихся пористых подшипников. При производстве порошковых сплавов применяют давления до 5—-10 т/см2 и получают усадку до 80% первоначального насыпного объема.

Спекание производят в восстановительной атмосфере. При спекании имеет место дальнейшее увеличение контактной поверхности и, как следствие, усадка до 4% от первоначального (до нагрева) объема.

Железные металлокерамические сплавы могут быть пористыми, плотными и полуплотными (в зависимости от удельного давления прессования); спекание их производится при 800—1000°; время спекания 20—50 мин.

Ряд изделий, подвергающийся в работе истиранию (втулки, вкладыши для подшипников, зубчатые колеса), в настоящее время изготовляют из пористого железо-керамического материала, который пропитывают маслом, заполняющим его поры и осуществляющим смазку в процессе работы.

Пример микроструктуры порошкового сплава был приведен выше на фиг. 139; на фиг. 157 показаны изделия, изготовленные из порошковых сплавов.

Скачать реферат:

Пароль на архив: privetstudent.com