Штамповка дает возможность легко получать изделия сложных очертаний. Штамповку применяют преимущественно при массовом и крупносерийном производстве изделий сравнительно небольшого веса (примерно до 250 кг).

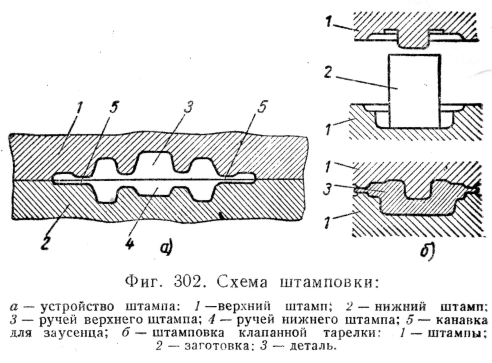

Штампы обычно состоят из двух частей, между которыми формируется изделие; одна часть штампа закрепляется в подштамповой подушке, установленной на шаботе, а другая — в бабе молота.

Штамповку не всегда выполняют в один прием в одном штампе. При изготовлении изделий сложной формы предварительно производят заготовку. Если такая заготовка осуществляется путем свободной ковки, то мы имеем так называемый европейский метод штамповки. При другом методе, называемом американским, штамп состоит из нескольких ручьев (многоручьевой штамп); в заготовительных ручьях исходному материалу придают грубые формы, и в отделочном ручье получают готовое изделие.

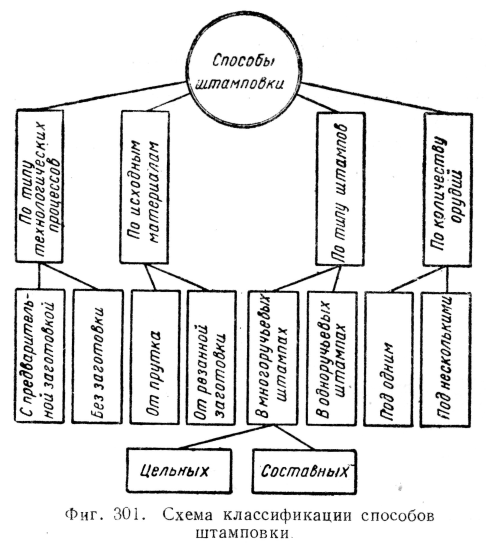

На фиг. 301 приведена классификация способов штамповки под молотом по Сторожеву.

Количество металла, из которого посредством штампов изготовляется то или иное изделие, должно быть по возможности тщательно установлено опытом или вычислением, так как при недостатке металла форма окажется незаполненной, а при избытке образуется заусенец.

Некоторый излишек металла для образования заусенца все же необходим, так как металл, образовавший заусенец, остывает в первую очередь и, таким образом, задерживает течение металла из полости штампа, способствуя лучшему ее заполнению.

При вычислении веса заготовки нужно иметь в виду не только вес, соответствующий объему штампуемого изделия и заусенца, но также расход металла на угар при нагреве.

Если штампуемое изделие будут обрабатывать резцом, то должны быть даны припуски на подлежащих обработке поверхностях.

На фиг. 302, а показаны главные части штампа, а на фиг. 302,6 — штамповка клапанной тарелки.

Стенки полостей штампа должны иметь уклоны, обеспечивающие извлечение изделий из формы, а также заполнение ее металлом.

В качестве материала для штампов применяют главным образом специальную сталь.

На фиг. 303 представлен изготовленный штамповкой коленчатый вал.

Штамповку широко применяют при изготовлении мелких деталей из сплавов цветных металлов. Наиболее широкое применение в качестве материала при штамповке имеют латунь, дуралюмин и магниевые сплавы.

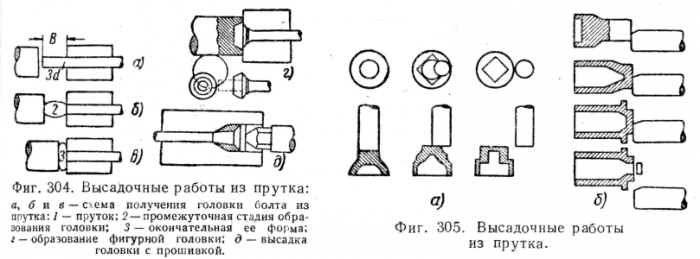

Высадочные работы из прутка. К особому виду штамповки относят так называемые высадочные работы на горизонтальных ковочных машинах. Первоначально путем высадочных работ изготовляли преимущественно головки болтов. На фиг. 304 показано получение головки на прутке путем высадки его конца.

Одновременно может быть получено и углубление в изделии. Штампованная часть прутка может быть отрезана от него в штампе боковым ножом (фиг. 305, а).

Высадочная операция может быть соединена со сквозной прошивкой (фиг. 305, б).

Схема действия горизонтальной ковочной машины для высадочных работ из прутка представлена на фиг. 306. Здесь шатун 1 соединен с коленчатым валом 2; рычажный механизм 4 связывает движение ползуна 3 и зажимной матрицы 5; пруток 7 зажимается между матрицами 5 и 6 и осаживается пуансоном ползуна 3. При обратном движении ползуна пруток с высаженным концом освобождается.

Горизонтальные ковочные машины отличаются высокой производительностью и дают возможность получать весьма разнообразные изделия (фиг. 307).

Холодная штамповка листового материала.

При холодной штамповке листового материала главнейшими операциями являются резание и вытяжка.

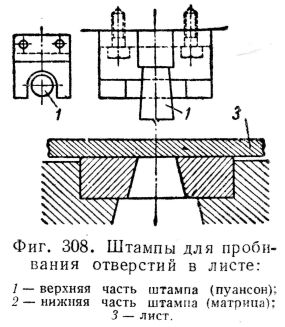

Резание (просечка). На фиг, 308 представлен штамп для пробивания отверстий в листе. В данном случае матрицу и пуансон можно рассматривать как ножи, навернутые на цилиндрическую поверхность. Величина усилия, необходимого при штамповке с вырезкой, определяется по формуле

Вытяжка. Под вытяжкой листового материала понимают операцию получения из него путем штамповки фигуры, которая не может быть развернута на плоскости. При вытяжке имеет место и выгибание материала (одновременно с вытяжкой его).

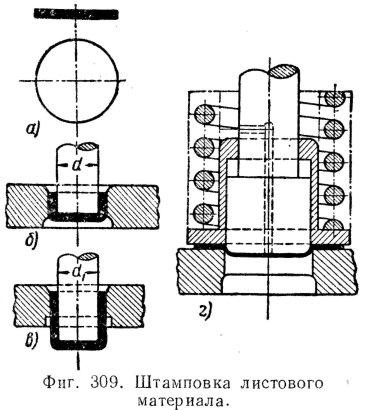

На фиг. 309 представлен простейший пример штамповки с вытяжкой: на фиг. 309, а показана заготовка в виде кружка листового материала, а на фиг. 309, б —образование цилиндра из этого кружка в штампе.

Полученный таким образом цилиндр может быть превращен в цилиндр с более тонкими стенками путем протяжки пуансоном другого диаметра (фиг. 309, в).

Во избежание образования складок на поверхности стакана процесс вытяжки ведут с прижимом заготовки в матрице. На фиг. 309, г показан пружинный прижим.

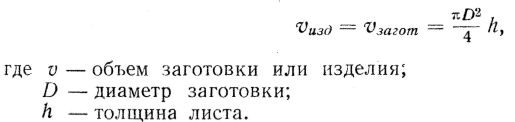

Если получаемое путем штамповки с вытяжкой изделие имееет форму тела вращения, заготовке придают форму диска; диаметр такой заготовки может быть найден из равенства

![]()

Для определения усилия, необходимого для штамповки с вытяжкой, существует несколько методов; все они сложны и имеют приближенный характер.

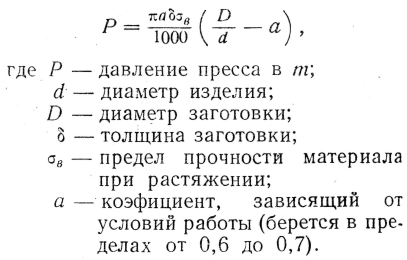

В случае круглой формы изделия давление пресса может быть определено по формуле

При изготовлении изделия некруглой формы давление пресса определяется по формуле

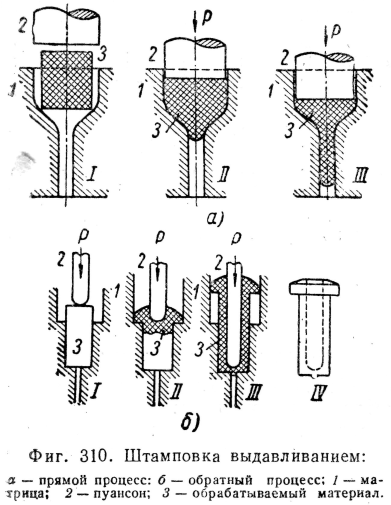

Штамповка выдавливанием. Сущность процесса штамповки выдавливанием заключается в том, что материал, помещаемый в матрицу, продавливают пуансоном через отверстие, имеющееся в матрице, размеры и форма которого соответствую! получаемой выдавливанием заготовке (или изделию).

На фиг. 310, а приведена схема процесса штамповки выдавливанием; на эскизах показано течение процесса получения таким методом заготовки. Показанный на фиг. 310, а процесс называют прямым выдавливанием; если течение материала идет навстречу движению пуансона, процесс называют обратным выдавливанием. Схема процесса штамповки обратным выдавливанием приведена на фиг. 310, б; обозначения здесь одинаковы с обозначениями, принятыми на фиг. 310, а; последовательность течения процесса показана цифрами I, II и III; IV — изделие.

Способ штамповки выдавливанием позволяет получать заготовки с малыми допусками, вследствие чего часто необходимость в дальнейшей их обработке отпадает. Точность размеров, получаемая при штамповке цветных металлов, выдавливанием, достигает ±0,005 мм.

Штамповку выдавливанием применяют главным образом при обработке цветных металлов и их сплавов; в последнее время ее начинают применять и при обработке стали. Стальные заготовки перед выдавливанием нагревают до ковочной температуры. Многие сплавы цветных металлов успешно обрабатываются без предварительного подогрева.

Чеканка. Операция чеканки состоит в холодном обжатии штампованных изделий для доведения их размеров до более высокой степени точности, чем это возможно при горячей штамповке.

В результате можно получить изделия, не нуждающиеся в дальнейшей механической обработке, что ведет к сокращению времени, необходимого для получения готового изделия, и удешевлению изделий. Чеканкой также получают рельефные рисунки и надписи на поверхности изделия.

Чеканкой обрабатывают изделия из мягкой стали, сплавов меди, алюминия, благородных металлов.

Точность размера изделия при чеканке достигает ±0,03 мм.

При чеканочных работах применяют специальные прессы, позволяющие развивать большое удельное давление, достигающее для деталей из малоуглеродистой стали 25 т/см2, легированной 40 т/см2, дуралюмина 12 т/см2.

Широкое применение получает чеканка при обработке штампованных деталей на автомобильных заводах.

Скачать реферат:

Пароль на архив: privetstudent.com