Ротор паровой турбины вращается с частотой до 6000 об/мин. Оптимальная частота вращения гребного винта, при которой он работает наиболее эффективно, находится в пределах от 100 до 120 об/мин. Поэтому частота вращения турбины снижается до частоты вращения винта при помощи зубчатого редуктора.

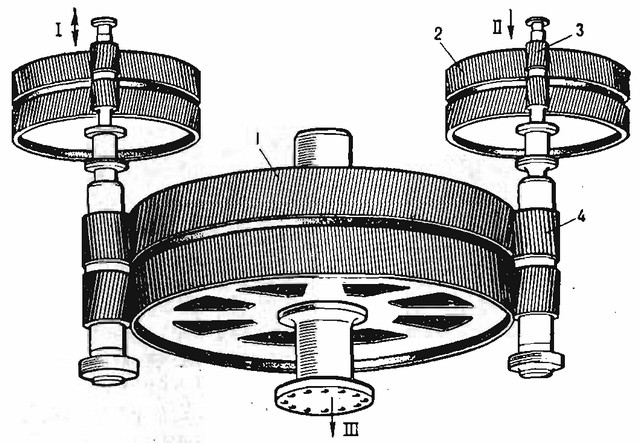

На судах могут применяться одно- и двухступенчатые редукторы, причем более часто встречаются двухступенчатые. В одноступенчатых редукторах на одном валу с турбиной вращается ведущее колесо с небольшим числом зубьев, а от него приводится во вращение ведомое колесо, соединенное непосредственно с гребным валом. В двухступенчатых редукторах от вала турбины приводится во вращение ведущее зубчатое колесо первой ступени, которое приводит во вращение ведомое колесо первой ступени. На одном валу с последним имеется ведущее колесо второй ступени, от которой вращается ведомое колено, непосредственно соединенное с гребным валом. Схема двухступенчатого редуктора показана на рис. 3. 12.

Во всех современных судовых турбинах применяются геликоидальные и шевронные зубчатые колеса. Геликоидальными, или винтовыми, они называются потому, что часть поверхности зубьев, расположенных по окружности колеса, является винтовой поверхностью.

Рис. 3.12. Двухступенчатый редуктор:

1 — ведомое колесо второй ступени; 2— ведомое колесо первой ступени; 3— ведущее колесо первой ступени; 4 — ведущее колесо второй ступени; I — от турбины низкого давления; II — от турбины высокого давления; III — на гребной винт