КУРСОВОЙ ПРОЕКТ

«Разработка автоматизаций технического процесса корма приготовление»

Аннотация

Пояснительная записка содержит 57 страниц, в том числе 2 таблиц, 20 источников. Графическая часть выполнена на 2 листах формата А1.

В данном проекте изложены основные положения разработки автоматизаций технического процесса корма приготовлений.

В курсовом проекте произведен расчет освещений и выбор люминесцентных ламп , выбран марки провода, автоматических выключатели и электро двигателя типа АИР-50 А2.

Произведен расчет экономической эффективности автоматизации технологических процессов в кормоцехах.

Содержание

Введения...................................................................................................................2

1 Технологических операция в корма цехе...........................................................3

1.1 Особенности приготовления кормов...............................................................9

1.2 Технологические операция при корма приготовлений..............................11

1.3 Технологические оборудования при корма приготовления.......................21

1.4 Автоматезированое оборудование применяемое при корма приготовлений..37

2 Разработка автоматизаций и электрофикаций технических процессов в корма цехе..............................................................................................................44

2.1 Расчет освевещения.........................................................................................44

2.2 Электро технический расчет..........................................................................46

2.3Расчет площади жилы по потери напряжения...............................................49

2.4Выбор технологического оборудования, применяемого в кормоцехах......50

2.5 Производим выбор однофазного автоматического выключателя..............50

2.6Электромеханизация кормоприготовления..............................................51

3 Экономическое обоснование используемого среств автоматизаций в кормоцехе...53

3.1 Расчет экономического эффективности автоматизаций технического процессов корма приготовления...53

Заключение.............................................................................................................54

Список используемой литературы.......................................................................55

Введение

Автоматизация – это процесс замены труда людей на работу автоматических систем.

Автоматизация технологических процессов является одним из решающих факторов повышения производительности и улучшения условий труда. Все существующие и строящиеся промышленные объекты в той или иной степени оснащаются средствами автоматизации.

Проектами наиболее сложных производств, предусматривается комплексная автоматизация ряда технологических процессов.

Практически все институты, занимающиеся проектированием, ведут разработки проектов автоматизации, а также занимаются подготовкой высококвалифицированных специалистов в этой области.

Широкое внедрения средств автоматизации стало возможным только после осуществления комплексной механизации и электрификации сельскохозяйственного производства. В сельском хозяйстве развернута большая организационная и научно - исследовательская работа по созданию систем автоматизации, приборов специфического назначения, которые в ближайшие годы дадут колоссальный экономический эффект.

Автоматизация сельскохозяйственного производства повышает надежность и продлевает срок службы оборудования, облегчает и оздоровляет условия труда, повышает безопасность труда и делает его более приспособленным, сокращается использование рабочей силы и экономические затраты, увеличивается количество и качество продукции, уменьшается процесс стирания различии между трудом.

Автоматизация в сельском хозяйстве имеет и свои особенности. Основные технологические процессы производства сельскохозяйственной продукции непрерывно связаны с биологическими процессами. Нарушения биологического режима приводит не только к недовыполнению плана, но и к порче жилых обетов (животных, птицы, растений). Увеличения выхода продукции можно добиться за счет улучшения условий содержания животных и лучшего воздействия на растений.

1 Технологические операция в корма цехе

Корм для животных должен быть питательным, легко перевариваться и хорошо усваиваться, не содержать в себе примесей и веществ, вредных для здоровья и неблагоприятно влияющих на качество животноводческой продукции. Этим требованиям удовлетворяет лишь незначительная часть кормов, скармливаемых в естественном виде.

Организм животного перерабатывает в продукцию всего лишь 20 ... 25 % энергии корма. Примерно 30 ... 35 % энергии тратится на физиологические нужды, а остальная часть в неусвоенном виде выделяется с отходами .

Задача приготовления кормов к скармливанию заключается в том, чтобы уменьшить потери энергии корма путем повышения его питательной ценности, поедаемости, переваримости и усвоения животными. Обработка кормов в процессе приготовления предупреждает заболевание животных, уничтожает вредное влияние некоторых кормов на качество продукции.

Обработка кормов значительно расширяет возможности использования различных кормовых смесей с применением в качестве компонентов малоценных грубых кормов, отбросов и отходов сельскохозяйственного производства, предприятий общественного питания, и пищевой промышленности, технических и других производств. Кормосмеси охотнее и полнее поедаются животными. В результате продуктивность животных увеличивается на 7 ... 10 %, а расход корма на единицу продукции снижается на 15 ... 20 %. Это позволяет экономить зерно и комбикорма.

Раздельное скармливание сочных, грубых и концентрированных кормов приводит к тому, что одни из них такие как концентраты, свекла, сено хорошего качества поедаются животными полностью, другие с невысокими вкусовыми достоинствами (солома, силос и сенаж низкого качества) – лишь частично. Большое количество их идет в отходы. Кроме этого, раздельное скармливание требует многократной раздачи, больших затрат труда и средств, так как предусмотреть единую механизированную линию раздачи кормов, резко различающихся по физико-химическим свойствам, невозможно. Поэтому для эффективного использования кормов большое значение имеет приго-товление многокомпонентных смесей. Они поедаются животными без остатка. Преимущество приготовления кормосмесей по сравнению с раздельным кормлением состоит еще и в том, что различные компоненты смеси дополняют друг друга элементами питания.

Различают механические, тепловые, химические и биологические способы приготовления кормов. ...................................................................................

В современных механизированных кормоцехах на крупных животноводческих фермах и комплексах широко применяют комбинированные способы обработки кормов, сочетающие механические операции с тепловой, химической и биологической обработкой.

К механическим способам приготовления кормов относятся очистка, мойка, протряхивание, просеивание, отвеивание, резание, дробление, раскалывание, истирание, плющение, прессование, гранулирование, брикетирование, смешивание, дозирование и др. Такие способы приготовления кормов наиболее широко применяются как на мелких, так и на крупных комплексах, в кормоцехах и на комбикормовых заводах.

Тепловые способы обработки (запаривание, заваривание, сушка, выпаривание, поджаривание, выпечка, пастеризация и др.) также применяют для приготовления всех видов кормов.

Химические способы (гидролиз, обработка щелочью, кислотами, каустической содой и аммиаком, известкование, консервирование и др.) используют реже из-за трудностей, связанных с использованием и хранением активных веществ. ..................................................................................................

Биологические способы (силосование, заквашивание, осолаживание, дрожжевание, проращивание и др.) основаны на воздействии на корм молочнокислых бактерий, дрожжевых клеток и других микроорганизмов и ферментов. Эти способы получили широкое распространение, так как они позволяют улучшить питательную ценность, поедаемость и сохранность кормов.

Передовой опыт показывает, что затраты труда и себестоимость животноводческой продукции ниже в тех хозяйствах, где внедрена комплексная механизация технологического процесса обработки и приготовления кормов и обеспечена поточность работ. Это условие может быть выполнено только при наличии достаточного числа современных машин и оборудования, взаимосвязанных между собой в единые технологические линии по производительности.

В зависимости от размеров комплексов (ферм), видов обрабатываемых кормов используют кормоприготовительные (комбикормовые) предприятия (кормоцехи), кормовые дворы и отдельные кормоприготовительные линии. Кормоприготовительные предприятия располагают в отдельном здании или сблокировано со складами концентрированных кормов. Это уменьшает затраты на транспортировку кормов из склада на кормоприготовительное предприятие. Приготовленные корма доставляют в помещения и разгружают в кормушки. ...........................................................................................................

Кормоцехи предназначены для приема, накопления, подготовки и обработки кормового сырья (в основном местного производства – соломы, сена, корнеклубнеплодов и др.), приема и накопления отдельных компонентов в готовом виде (комбикорм, меласса и т.д.), приготовления влажных смесей и выдачи их в мобильные или стационарные кормораздатчики. Кормоцехи могут обеспечивать кормосмесями одну (фермский кормоцех) или несколько ферм (общехозяйственный кормоцех).

Нормы технологического проектирования кормоцехов для животноводческих предприятий предусматривают для крупного рогатого ската, свиней и овец с учетом типа их кормления проектирование и строительство универсальных кормоцехов по производству влажных мешанок. Кормоцехи подразделяются в зависимости от типа кормления и суточного объема производства кормосмеси.

По свойствам приготавливаемых кормов делит кормоцехи на две группы . В первую группу включены кормозаводы, цехи, агрегаты, которые предназначены для подготовки в рассыпном, гранулированном или брикетированном виде сухих кормов, пригодных для длительного хранения (комбикорма, кормовых добавок, травяной муки, полнорационных кормосмесей). Предприятия второй группы (цехи) используют для подготовки влажной кормосмеси непосредственно перед скармливанием животным.

Работа технологических линий кормоцехов первой группы не согласовывается с распорядком дня животноводческой фермы или комплекса. Кормосмеси, приготовленные в таких кормоцехах должны иметь все ингредиенты, предусмотренные рецептом. Отклонения от принятой технологии не допускаются.

Работа технологических линий кормоцехов второй группы согласовывается с распорядком дня животноводческой фермы или комплекса. Кормосмеси в своем составе могут иметь разное количество ингредиентов в соответствии с зоотехническими нормами кормления животных, поэтому отказ одной из технологических линий не всегда приводит к прекращению выпуска готовой продукции.

Кормоприготовительные цехи второй группы различаются по виду обслуживаемых животных (для ферм и комплексов крупного рогатого ската, свиноводческих ферм и др.); они также универсальны.

На фермах и комплексах крупного рогатого скота для подготовки влажных полнорационных смесей применяют кормоцехи с использованием соломы, прошедшей термохимическую обработку и без нее. Первый тип кормоцехов отличается более сложным схемно-конструктивным исполнением: в комплекте машин и оборудования имеются агрегаты или установки для термохимической обработки соломы, например смесители С-12-1, С-1-А, С-3-А и др. Технология подготовки в таких кормоцехах позволяет полнее использовать возможности механизации для увеличения производства живоодческой продукции.

Кормоцехи ферм и комплексов по технологическим признакам также делятся на два типа: для подготовки влажных или жидких кормосмесей с использованием пищевых отходов. В первом случае в зависимости от типа кормления (концентратно-корнеплодный или концентратно-картофельный) кормосмеси имеют незначительно отличающиеся наборы машин.

В проектах кормоцехов предусматривают прогрессивные технологии исключающие потери кормов и обеспечивающие приготовление качественных кормовых полноценных смесей при минимальном уровне издержек производства и затрат труда.

Технологию приготовления и раздачи кормов выбирают, исходя из типа кормления и рациона (зимний и летний); способа подготовки и дозирования кормов; типа кормохранилища; взаимного расположения кормохранилища и помещения; места и порядка кормления животных; системы содержания животных и конструкции стойл; способа транспортировки и раздачи кормов.

Производственный участок подготовки и раздачи кормов проектируют по следующему плану: составляют график распределения кормов по выдачам; рассчитывают количество кормов, подлежащих обработке; обосновывают и выбирают технологическую схему обработки кормов; определяют производительность поточных технологических линий, потребность в машинах и оборудовании; рассчитывают необходимую площадь кормоцеха; составляют графики загрузки машин, оборудования и рабочей силы; проектируют технологическую линию раздачи кормов; рассчитывают технико-экономические показатели.

Для правильного использования кормов, входящих в рационы для животных, составляют график расхода кормов по выдачам.

В течение суток на фермах и комплексах корма расходуются для каждого кормления неравномерно как по массе, так и по числу видов кормов.

Необходимо также учитывать тот факт, что подготовка многих кормов в большем количестве, чем требуется для данного кормления, недопустима из-за их быстрой порчи.

Зная распределение суточного рациона по отдельным выдачам и кратность кормления, определяют число видов и массу кормов, необходимых для каждого кормления. Применяют следующие технологические схемы приготовления кормов, разработанные в зависимости от вида корма, условий его приготовления и других факторов:.......................................................................

грубостебельное сено и солому в основном приготавливают по таким технологическим схемам:

измельчение – дозирование – смешивание;

измельчение – запаривание – дозирование – смешивание;

измельчение – химическая или биологическая обработка – дозирование – смешивание;

корнеклубнеплоды обрабатывают и приготовляют по следующим технологическим схемам:

мойка – резка;

мойка – резка – дозирование – смешивание;

мойка – запаривание – разминание – смешивание;

мойка – измельчение – дозирование – дрожжевание – смешивание;

комбинированные концентрированные корма в основном приготавливают по таким схемам:

очистка – дробление – дозирование – смешивание;

очистка –дробление – дозирование – дрожжевание – смешивание;

очистка – измельчение и дозирование – смешивание – брикетирование (гранулирование); очистка – проращивание.

В соответствии со схемой выбирают технологическое оборудование. В условиях современного крупномасштабного животноводства корма приготавливают централизованно на межхозяйственных или межрайонных комбикормовых заводах или же в крупных кормоцехах комплексов. Их доставка в хозяйства и на фермы также централизована. Поэтому отдельные технологические операции, например смешивание или измельчение, могут быть исключены из технологической схемы в кормовых цехах животноводческих ферм. .................................................................................

Исходя из производственных, санитарных и противопожарных требований, помещения кормоцеха делят на производственные и вспомогательные. В производственных помещениях устанавливают машины и оборудование, входящие в технологические линии обработки кормов. При размещении оборудования в отделениях кормоцеха руководствуются следующими требованиями: кратчайший путь движения приготавливаемого корма; поточность производства с минимальным числом перегрузочных операций; минимальная длина коммуникационных и электрических линий; удобство обслуживания и ремонта машин и оборудования с соблюдением норм охраны труда, техники безопасности и противопожарных требований.

Площадь кормоцеха определяют одним из трех методов: расчетным, при помощи поправочных коэффициентов и моделированием. Расчетный метод используют для определения площади каждой части здания отдельно

Метод поправочных коэффициентов используют для определения только производственной площади здания. Первые два метода более сложные и не дают полного представления о расположении оборудования внутри кормоцеха.

Метод моделирования применяют при размещении оборудования на плане кормоцеха. Для этого из картона в масштабе 1:100 или 1:200 вырезают плоские модели, подобные горизонтальным проекциям машин и оборудования, подлежащих размещению. Эти модели расстанавливают на миллиметровой бумаге в соответствии с принятой схемой технологического процесса. Площади проходов лестниц и т.д. принимают, исходя из следующих норм: ширина основных проходов не менее 1,2. ..1,5 м, а между машинами – 1,5 м; от стены до машины предусматривают расстояние 0,5...0,7 м, ширину лестниц – не менее 1 м. Площадь, занимаемую вспомогательными помещениями, определяют, исходя из существующих норм: для комнат отдыха 15...20 м 2, для душевой кабины с раздевалкой 5...7, для лаборатории 5...7 м 2. Затем на бумагу наносят линии стен, которые определяют форму и размеры плана зданий кормоцеха.

Классификация раздатчиков кормов:

Несовершенство обслуживающей системы процесса раздачи кормов приводит к потерям (убыткам), которые включают потери от несовершенства применяемой системы машин, формирования технологических линий и функционирования машин. ............................................................................

Несовершенство машин, используемых в технологическом процессе раздачи кормов, проявляется в неудовлетворительном качестве измельчения и раздачи грубых и сочных кормов погрузчиками-измельчителями и кормораздатчиками.

Чтобы учесть потери от несовершенства системы машин технологического процесса раздачи кормов, необходимо правильно укомплектовать технологические линии машинами и обеспечить их оптимальное функционирование.

Ежедневно кормораздаточному агрегату приходится перевозить корма с неодинаковой объемной массой, поэтому необходимо иметь кормораздатчики с различными по вместимости кузовами или с 0регулируемой вместимостью кузова, что позволяет более рационально загрузить трактор. Число мобильных кормораздатчиков, необходимых для обслуживания фермы, определяют исходя из времени раздачи корма в одном помещении режима работы кормоцеха и наличия или отсутствия накопительной емкости готовой кормосмеси. Правильный выбор способа раздачи и взаимодействие кормоцеха с транспортными средствами или кормораздатчиками является сложной компромиссной задачей. ....................

Если кормоцех работает в поточном режиме, т.е. непрерывно выдает готовую кормосмесь, то необходимо ставить промежуточную накопительную емкость или выгружать непосредственно в кормораздатчик. При выгрузке в накопитель, его емкость должна быть достаточной чтобы обеспечить возможность раздачи корма в одном помещении в отведенное время 20…30 минут. В целом для фермы жестких зоотехнических ограничений раздачи корма по времени нет. В случае выгрузки кормосмеси в кормораздатчик при заполнении одного кормораздатчика на его место тут же должен встать другой, для того чтобы кормоцех не остановился. Это приводит к увеличению количества кормораздатчиков. При цикличной работе кормоцеха количество кормосмеси приготавливаемое за один цикл должно обеспечивать потребность в корме животных находящихся в одном помещении или необходимо устанавливать промежуточную накопительную емкость.

1.1 Особенности приготовления кормов

Различают механические, химические, тепловое и биологические способы приготовления и подготовка кормов. Их применяют раздельно и в сочетаний соответственно выбранной технологий. ..........................

К механическим способам корма приготовления относится измельчение, плющение, смешивание, дозирование и др.Химическое приготовления кормов связанно с использованием для приготовления некоторых видов кормов химических веществ (соляной кислоты, известкового молока, щелочей). Тепловое способы сводится к обработке кормов теплом, подводится к продукту в определенном для данном технологий виде. Биологические способности заключается в воздействий на корма различных микроорганизмов и ферментов.Все эти способы имеют общую цель - сделать корм более питательным, полезным и вкусным , чтобы обеспечить полное его поедание животными.

Грубые корма готовят и перерабатывают по нескольким технологическим схемам: измельчение-запаривание-смешивание; измельчение- химическая обработка- запаривания - смешивание; измельчение- химическая обработка-смешивание; измельчение- смешивание; измельчение- искусственная сушка- смешивание; измельчение- биологическая обработка; измельчение- искусственная сушка- дробления- гранулирование; измельчение- искусственная сушка- гранулирование; естественная сушка- измельчения -брикетирование.

Корне клубне плоды подготовляют главным образом по трем операциям: мойка- измельчение- смешивание; мойка- варка- мятие- смешивание; мойка- измельчение- варка- смешивание. Концентрирование корма готовят по следующим схемам: очистка- измельчение- смешивание; очистка- измельчение- смешивание- гранулирование; очистка- измельчение- запаривания- смешивание; очистка- измельчения- дрожжевания- смешивание; очистка- проращивание на гидропонных установках.

Обязательный элемент всех технологических операций независемо от вида перерабатываемого корма - дозирования .Выбор той или иной технологической схемой обработки зависит от вида и качества корма, принятой технологии кормления, пола и возраста животных, а также от хозяйственных и других условий. Комбикорма готовят для сельскохозяйственных животных всех видов с учетом их пола, возраста, продуктивности и физиологического состояния. Биологическая полноценность комбикормов достигается сбалансированностью их по содержанию питательных веществ на основе норм потребностей животных соответствующей группы. При переработке зерна на мельнице и крупоцехе получают побочные продукты – отруби и мучки (при переработке зерна в крупу).Побочные продукты и зерновые отходы, годные для дальнейшего использования, направляются в кормоцех для производства комбикормов.

Отруби в комбикормах составляют до 50%, кормовые мучки до 20%, наряду с этими компонентами в комбикорма добавляют: антибиотики, соль, мел, жиры и другие компоненты животного, растительного и минерального происхождения, сочетание которых в заданном соотношении определяет питательную ценность комбикорма и пригодность его для употребления в корм определенному виду и возрастной группе животных, птиц или рыб.

Производственный процесс в кормоцехе, включает следующие операции:

- очистку поступившего зернового сырья от случайных и металломагнитных примесей;

- измельчение зернового, крупнокускового и гранулированного сырья;

- дозирование всех компонентов комбикорма согласно вырабатываемому рецепту;

- смешивание компонентов комбикорма до однородной смеси;

- гранулирование комбикормов для улучшения скармливания и усвояемости, а также повышения их стойкости при хранении.

1.2 Технологические операция при корма приготовления

Грубые корма измельчают, запаривают, смешивают с другими кормами или подвергают биологической или биохимической обработка и скармливают крупному рогатому скоту.Измельчение производят на соломосилосорезках и измельчителях, а запаривание — в чанах и ящиках, предварительно смачивая резку горячей водой (200 л воды на 1 ц резки) для улучшения процесса запаривания. Пар подают в емкость с резкой до прекращения конденсирования, что наблюдается по выходу пара из сигнальных трубок. Запаренный корм выдерживают в емкости до 12 часов и скармливают в теплом виде. Иногда соломенную резку запаривают одновременно в смеси с резаными корнеплодами и дробленым жмыхом. Измельчения кормов производится с оборудованием ИКВ-5А «Волгарь-5».

Измельчитель кормов ИКВ-5А «Волгарь» предназначен для измельчения

всех видов сочных и грубых кормов, силоса, корнеклубнеплодов, бачевых культур.Рабочий процесс измельчителя начинается с подачи корма подающим (8) иуправляющим транспортерами в аппарат первичного измельчителя. Ножевой барабан предварительно измельчает массу до размера частиц 20 – 80 мм. Затем масса поступает в аппарат вторичного измельчителя (10), где окончательно измельчается до размера 2 – 10 мм. Измельченная масса через окно корпусавыбрасывается на транспортер загрузки транспортных средств или направляется в другую машину.При измельчении корма для КРС ножи аппарата вторичного резания снимают. Производительность машины – до 6,5 т/ч.

Биологические способы подготовки грубых кормов — самонагревание и дрожжевание — требуют создания благоприятных условий для жизнедеятельности микроорганизмов (молочнокислых бактерий и дрожжей), в результате которой повышается питательная ценность грубых кормов и они охотно поедаются животными.

Самонагревание производят в чанах, ящиках и траншеях. Суточную норму грубого корма делят на число дач и закладывают в емкости, послойно смачивая резку теплой водой 45 – 48° из расчета 70 л воды на 1 ц резки. Емкость закрывают щитами под. гнетом и утепляют. На 4-е сутки корм можно скармливать. Для улучшения качества корма в резку добавляют молотые концентраты (4 – 6 кг на 1 ц резки) и корнеклубнеплоды (20 – 30 кг на 1 ц резки). ..........................................................................................................

Дрожжевание производят в чанах-дрожжевателях. Резку смачивают горячей водой из расчета 120 – 150 л на 1 ц соломы, охлаждают до температуры 32 – 35° и при перемешивании вносят в нее подготовленную дрожжевую закваску. В ходе процесса сбраживания периодически через массу продувают воздух, необходимый для жизнедеятельности дрожжей.

Для закваски берут 300 г сухих пекарских дрожжей на 5 л теплой воды и смешивают с сырыми тертыми корнеклубнеплоды (2 кг соды на 150 л воды), которым замачивают 1 ц резки. ..........................................................................

Химическая обработка повышает питательную ценность грубого корма в 1,5 – 2 раза, Обрабатывают корм известью, щелочью, соляной кислотой и др. Обработанную соляной кислотой резку соломы иногда подвергают дрожжеванию, применяя комбинированный метод.

Для известкования 1 ц резки берут раствор, приготовленный из 3 кг негашеной извести (9 кг известкового теста, или 4,5 кг извести-пушонки) и 250 л воды. Для лучшего поедания в раствор добавляют соль (1 кг). Резку в чане смачивают раствором постепенно до его полного израсходования. Через 3 – 4 часа резку трамбуют и выдерживают 24 часа.Кальцинирование производят раствором кальцинированной соды (2 кг соды на 150 л воды), которым замачивают 1 ц резки. Скармливают ее через сутки после приготовления. С целью улучшения вкуса в резку добавляют соль.Для нейтрализации щелочи резку смачивают 0,1%-ным раствором соляной кислоты. Этот метод называют щелочно-кислотным: 4 – 6 кг каустической соды растворяют в 200 л воды на 1 ц резки. Смоченную резку выдерживают 5 – 6 часов, а затем обрабатывают 0,1%-ным раствором соляной кислоты.

Применяют и другие методы химической обработки, например, солому обрабатывают аммиачной водой (из расчета 12 л 25%-ного раствора на 1 ц резки).Обработка соломенной резки аммиачной водой улучшает условия жизнедеятельности бактерий, разлагающих непереваримую клетчатку и повышающих ее питательную ценность.

Корнеклубн еплоды скармливают преимущественно измельченными в сыром и вареном виде всем видам животных и птицы. Примерные технологические схемы: мойка — измельчение; мойка — измельчение — смешивание; мойка — запаривание — разминание — смешивание.

Концентрированные корма и комбикорма готовят по следующим технологическим схемам: очистка от примесей — измельчение —- смешивание с другими кормами; очистка — измельчение — осолаживание (дрожжевание) — смешивание; очистка — измельчение — запаривание — смешивание. Первая схема применяется для приготовления комбикормовых смесей в кормоцехах и комбикормовых заводах, где завершающей операцией зачастую является гранулирование. Остальные схемы применяют в кормоцехах и кормокухнях.Зеленую подкормку для витаминной подкормки молодняка получают по схеме: очистка — проращивание.

Бобовые перед скармливанием замачивают. Зерновые корма, а также корма, богатые жирами, и жмыхи в измельченном виде на воздухе быстро горкнут, осолаживание дробленого зерна производят путем обваривания его кипятком, взятым в двух-, трехкратном отношении к весу зерна. В полученную массу добавляют соль, мел, мясо-костную муку. Смесь скармливают через 3 – 4 часа после выдержки при температуре 55 – 60°. Дрожжевание дробленого зерна или отрубей ведут по следующей технологии: приготовляют опару из расчета на 1 ц дробленого зерна 40 л теплой воды и 1 кг пекарских дрожжей (3 – 4 кг кормовых дрожжей). Но сначала берут 20 кг дробленого зерна. Массу перемешивают в течение 4 – 6 часов через каждые 30 минут. В готовую опару при помешивании добавляют 200 л теплой воды и остаток зерна. Дрожжевание продолжается 7 – 9 часов при ежечасном помешивании дрожжуемой массы.

Безопарный способ заключается в замешивании дробленого зерна на воде с размешанными в ней дрожжами. На 1 ц зерна берут 200 л теплой воды и 1 кг пекарских дрожжей. Массу перемешивают ежечасно в течение 7 – 8 часов.Отходы пищевой промышленности (сухую барду, жом, пивную дробину) скармливают в размоченном или запаренном виде в смеси с другим кормами.

Мясную и рыбную муку животные получают как белковую добавку в смеси с грубыми и зерновыми кормами.

Боенские и рыбные отходы и отходы предприятий общественного питания перед скармливанием пропаривают.Минеральные подкормки в виде солевых брикетов, размолотых и добавленных к основному корму, обеспечивают выращивание здоровых животных.С целью равномерного распределения микроэлементов в корме готовят смесь (кормовую соль): 1 кг солей микроэлементов на 200 кг поваренной соли.Витаминные подкормки, необходимые особенно в зимний период, животные получают в виде травяной муки, проращенного зерна, витаминов, премиксов.

Не меньшее значение имеют антибиотики: кормогризин, кормовой биомицин, террамицин и другие. Вносимые в основной корм, они производят лечебное действие, улучшают состояние животных, способствуют увеличению их продуктивности. Вместе с тем применение антибиотиков должно находиться под контролем специалистов.

Последовательность операций при кормоприготовлении задается технологической схемой, которая служит также для разработки рабочих производственных схем, необходимых для подбора оборудования кормоцехов и заводов, а также при разработке кормоприготовительных агрегатов — машин, совмещающих две и более технологические операции в одной конструкции.

Примерная рабочая схема приготовления кормосмеси: прием и взвешивание кормов — загрузка в приемные устройства — транспортирование на очистительные устройства — очистка кормов от примесей — транспортирование в загрузочный бункер — транспортирование в дробилку — дробление — транспортирование в бункеры хранения — дозирование (отмеривание или взвешивание) — смешивание с другими компонентами — транспортирование в бункер готовой кормосмеси — выдача готового корма.

Технологический процесс приготовления кормосмеси осуществляется так. Фермським комбайном подъезжают (поочередно) до силосного или синажного хранилища, бурта с коренебульбоплодамы, емкости с комбикормами и загружают отдельными компонентами кормов согласно рациона кормления. При загрузке силоса или сенажа фермським комбайном с поднятой в верхнее положение фрезой подъезжают к хранилищу, видфрезовують тонкий слой кормовых материалов, при загрузке происходит доподрибнення массы. Киль кость загруженного корма контролируют по шкале весового устройства. Солому загружают с использованием тракторных погрузчиков. Концентрированный корм, белково-витаминно-минеральные добавки загружают в бункер фермського комбайна из бункеров-накопителей или грейферными погрузчиками.

По окончании погрузки всех составляющих кормового рациона корм транспортируют комбайном до животноводческого помещения, смешивая при этом кормовые компоненты, то есть готовят полнорационные кормовую смесь. К месту раздачи комбайн движется с транспортной скоростью. После въезда в помещение и заезда на кормовой стол или кормовой проезд комбайн переводят на пониженную передачу (скорость - около 3 км / ч), включают выгрузной конвейер. Корм выдают на одну сторону в течение всего фронта к ормления животных. Затем комбайн выезжает из помещения, разворачивается и заезжает в обратном направлении для раздачи корма на другую сторону. .................................................................................................

Фермськи комбайни, выполняющих функции "кормоцехов на колесах", характеризуются большим разнообразием типов и моделей.

Кормоцеха для приготовления общесмешанных кормовых смесей

оборудование, устанавливаемое в кормоцехах, позволяет приготавливать полнорационные многокомпонентные смеси, балансировать рационы по питательным веществам и обогащать корма, витаминами, минеральными добавками и антибиотиками. Кроме того, при наличии кормоцеха можно также дополнительно использовать местные кормовые ресурсы (солому, сено низкого качества, веточный корм, ботву и другие отходы растениеводства и овощеводства), что очень важно в случае дефицита кормов.

Различают специализированные и комбинированные кормоцехи. Специализированные кормоцехи предназначены для одного вида ферм (крупного рогатого скота, свиноводческих, птицеводческих), а комбинированные для нескольких отраслей животноводства.

В кормоцехах животноводческих ферм различают три основные технологические линии, по которым группируют и классифицируют кормоприготовительные машины. Это технологические линии концентрированных, сочных и грубых (зеленых) кормов. Все три сходятся вместе на заключительных операциях процесса приготовления кормов: дозировании, запаривании и смешивании.Широко внедряют технологию кормления животных полнорационными кормовыми брикетами и гранулами в виде монокорма.

Технология линии кормоцеха для свиноводческих ферм включают машины и оборудование для обработки и транспортировки силоса, зеленой массы, корнеплодов, картофеля, травяной муки, концентратов, обрата, жидких добавок. Особый вид кормоцеха свиноводческих ферм составляет оборудование для подготовки и использования пищевых отходов. Состав поточных технологических линий для приготовления кормовых смесей зависит от выбранных рационов и заданной производительности кормоцеха. Исходя из необходимых суточных объёмов приготовления кормовых смесей, промышленностью разработано несколько комплектов: для силосно-корнеплодно-картофельного типов кормления - КС-24 (20 - 30 т/ч), КЦ-25 (20 - 25 т/ч), а с использованием пищевых отходов - комплект КПО-150 производительностью 10 и 20 т/ч. Он включает шесть технологических линий: приёма и дозированной подачи силоса или зелёной массы; приёма, мойки, дозирования и измельчения корнеплодов; приёма и дозирования подачи травяной муки; накопления и дозированной подачи концентрированных кормов; накопления и раздачи обрата и жидких добавок с молокоприёмным баком; приёма кормовых компонентов, накопления, смешивания (при необходимости запаривания) и выгрузки готовой кормосмеси. .............................................................................................................

Силос или зеленую массу доставляют к цеху мобильным транспортом и разгружают в питатель 1, откуда масса по транспортёру 16 через дозатор 15 подаётся в агрегат (АПК-10А) 17 для доизмельчения. Одновременно в этот агрегат транспортёром 18 подаются корнеплоды из завальной ямы 19. Их частично моют в завальной яме, а окончательно - в агрегате АПК-IDA, чтобы загрязнённость корма была не более 1,2%. Измельчённые корма подаются на линию сбора кормов 9 и 7. Сюда же через дозаторы 12 и 13 из бункеров 2 и 3 по конвейерам 11 и 14 поступают травяная мука и концентраты. Картофель из завальных ям 20 транспортёрами 8 подаётся в агрегат (АЗК-3) 10, где очищается от посторонних примесей, моется, запаривается, мнётся и затем выгружается на линию сбора. После мойки загрязнённость картофеля не должна превышать 3%, а расход поды на 1 т корма - 480 кг.

Отдозированные и собранные компоненты кормов с линии сбора 9 и 7 подаются на шнековый транспортёр 4 через перекидной клапан 5 и в определённой последовательности распределяются по смесителям 6, где окончательно смешиваются (при необходимости подвергаются тепловой обработке паром или увлажнению водой). Сюда же может подаваться обрат. Приготовленная в течение 15 - 20 мин кормовая смесь из смесителя 6 скребковыми транспортёрами ТС-40М подаётся в кормораздающие средства. Производительность К.30 т/ч. Установленная мощность оборудования 140 - 160 кВт. Обслуживающий персонал - 3 чел. в смену. Осн. здание К. прямоугольной формы (33 X 18 м). К нему с одной стороны примыкает помещение для накопления корнеклубнеплодов и санузел, с другой - для установки питателей, а с третьей - помещение для загрузки кормов готовой смесью. В здании К. имеются след, отделения: приготовления кормов, приёма зелёной массы, приёма корнеплодов, выгрузки готовых кормовых смесей, отстоя отработанной воды, тепловой узел, электрощитовая, пульт управления и лаборатория анализа кормов. ........................................................

Схема размещения оборудования КПО-150: 1 - электролебедка; 2 - ковшовый погрузчик кормов; 3 - магнитная колонка; 4 - дробилка пищевых отходов; 5 - приёмный резервуар для молода; 6 - сепаратор пищевых отходов; 7 - пульт управления электроприводами кормоцеха; 8 - шнековый загрузчик; 9 - теплообменник; 10 - продувочный котёл; 11 - запарники-смесители; 12 - фекальный насос; 13 - цепной транспортёр; 14 - бункер-накопитель; /5 - центробежный насос; 16 - тележка для удаления примесей.

КПО-150 предназначенные для механизированной переработки пищевых отходов и приготовления кормовых смесей. Отдельные машины и оборудование могут применяться на фермах меньшего размера. Машины этого комплекта объединены в семь поточных технологических линий: приёма, накопления, очистки от разложения тяжёлых примесей и измельчения пищевых отходов; очистки пищевых отходов от длинноволокнистых, плёночных и др. включений и подачи их в запарники смесители; запаривания и стерилизации пищевых отходов и подачи их в продувочный котёл; накопления и охлаждения пищевых отходов; приёма, хранения и ввода в состав кормовой смеси сыворотки, обрата и пахты; приёма и подачи в смесители концентратов, травяной муки и др. сухих добавок; смешивания стерилизованных пищевых отходов с жидкими добавками и комбикормами и выдачи готовой кормосмеси в бункера-накопители. Технологический процесс приготовления кормовых смесей заключается в следующем: самосвальным авто транспортом пищевых отходы доставляют в кормоцеха м и загружают в приёмные завальные ямы. Из ям пищевые отходы ковшовым погрузчиком 2, регулируемым по высоте электролебёдкой 1 через магнитные колонки 3, доставляют в дробилки пищевых отходов 4. Измельчённые пищевые отходы из дробилок самотёком поступают в кормоприёмник, откуда ковшовыми погрузчиками ПКК-20 их подают в сепаратор 6; жидкая часть пищевых отходов сепарируется через отверстия, а длинноволокнистые примеси направляются в тележку 16. Измельчённые и очищенные от посторонних примесей пищевые отходы шнековым загрузчиком 8 подают в запарники-смесители 11. Там их стерилизуют острым паром в течение 1,5 ч при темп-ре не менее 100 °С, после чего через механизм переключения и кормопровод под действием остаточного давления пара, а затем вакуума они поступают в продувочный котёл 10, а оттуда - в бункера-накопители 14. Из них кормовая масса по кормопроводу попадает в фекальные насосы 12, которые перекачивают её через трубчатые теплообменники 9 и возвращают в те же бункера-накопители. В теплообменниках температура пищевых отходов снижается до 70° С. Из бункеров-накопителей охлаждённые пищевые отходы самотёком через механизм переключения поступают в запарники-смесители, куда из приёмного резервуара 5 центробежным насосом 15 подаются жидкие добавки, а также концентрированные корма по транспортёру 13. После смешивания готовая кормосмесь под действием вакуума поступает в продувочные котлы. Очерёдность работы запарников-смесителей устанавливается на пульте управления 7 по графику. Производительность кормоцеха при влажности кормовой смеси 80% до 20 т/ч. Суммарная вместимость запарников 30 м3. Установленная мощность электродвигателей 201 кВт. Обслуживающий персонал 2 чел. (основные рабочие) и 3 чел. (вспомогательные). Комплект оборудования КПО-150 монтируется в здании кормоцеха, в котором предусматривается кроме технологического оборудования размещение трех ёмкостей, предназначенных для приёма и временного хранения 3 - 5-суточного запаса исходных кормов (пищевых отходы, концентрированного корма, сыворотка, обрат), а также санузел.

Мобильные смесители раздатчики кормов:

Мобильный, передвижная машина для приёма и механического смешивания отдельных компонентов кормового рациона, транспортировки и равномерной выдачи полученной кормовой смеси в групповые или индивидуальные кормушки для с. - х. животных. Раздатчики - смесители кормов подразделяются на самоходные машины, имеющие ходовую часть с автономным приводом (электрифицированная тележка, шасси автомобиля), и прицепные, которые агрегатируются с трактором. Большинство конструкций Раздатчиков - смесителей кормов характеризуется наличием смешивающих шнековых или шнеколопастных рабочих органов. Различают раздатчики - смесители кормов для КРС и свиней. На фермах крупнорогатого скота они перемещаются преим. вне помещения - от кормоцеха к месту кормления животных, в свинарниках - по рельсовым путям, установленным в кормовых проходах. Основные узлы Раздатчик - смеситель кормов - самоходная или прицепная тележка, бункер для приёма, смешивания и перевозки кормов, смешивающие рабочие органы, разгрузочное (дозирующее) устройство. Некоторые конструкции снабжены весоизмерительным устройством. Загруженные в бункер в определенные соотношении кормовые компоненты (концентрированные корма, измельчённое сено, сенаж, силос) перемешиваются рабочими органами, а полученная кормовая смесь подаётся при раздаче к выгрузному окну, откуда с помощью разгрузочного устройства поступает в кормушки, установленные по одну или обе стороны кормового прохода. Для ферм крупнорогатого скота в выпускался прицепной раздатчик - смеситель кормов марки РСП-10 с приводом рабочих органов от вала отбора мощности трактора. Емкость бункера 10 м3, время смешивания кормов 3-8 мин, транспортная скорость машины до 20, рабочая - 1,5-5 км/ч. Производительность на раздаче до 120 т/ч. Компоненты корма смешиваются во время движения агрегата к месту раздачи. Один РСП-10 может обслужить до 4. тыс. голов молодняка крупнорогатого скота. В освоено также серийное производство самоходного автомобильного раздатчик - смеситель кормов марки АРС-10. .........................................................................................................

Раздатчик-смеситель кормов прицепной РСП- Такие агрегаты используют преим. на крупных откормочных фермах и площадках. Для свиноферм выпускали раздатчик - смеситель кормов марок КС-1,5 и РС-5А. Агрегат РС-5А (электрифицированный, самоходный, рельсовый) применяется для смешивания полужидких кормов влажностью 70% и выше и выдачи их в кормушки. Мощность его привода 3 кВт. Ёмкость бункера 0,78 м3, скорость перемещения 0,47 - 0,8 км/ч, ширина колеи 616 мм. Производительность на раздаче до 5 т/ч.

Кормораздатчик КС - 1,5 предназначен для перемещения и раздачи влажных кормовых смесей свиньям всех возрастных групп на репродукторных и откормочных фермах.Кормораздатчик состоит из ходовой части с электропроводом, бункера , двух выгрузных шнеков с дозирующим устройством, четырехскоростной коробкой передач для измерения выдачи корма, площадки для рабочего и пульта управления . В бункер кормораздатчика загружают готовый к выдачи корма или компоненты кормовой смеси. В это время выгрузные окна закрыты шиберными заслонками. Если корм необходимо смешать, включают на 4…20 мин шнек - мешалку и лопастную мешалку . Когда кормораздатчик по рельсовому пути, проложенному в кормовом проходе, подъезжает к ряду кормушек, оператор включает привод выгрузных шнеков и открывает шиберные заслонки; корм поступает в кормушки. Норму выдачи регулируют изменением открытия шиберных заслонок. При выдаче корма в индивидуальные кормушки используют тормозное устройство для остановки раздатчика у соответствующей кормушки. Вместимость бункера . Подача корма 30…70 т/ч. Общая установленная мощность четырех электродвигателей 7,1 кВт. Один оператор может обслужить 600…1200 поросят - отъёмышей.

Измельчитель - раздатчик ИРК - 3 предназначен для измельчения рулонированных грубых кормов с одновременной раздачей их в кормушки. Он состоит из рамы, шасси, бункера, гидроробота, падающего и дополнительного скребкового транспортеров, двух молотковых роторов и выгрузного транспортера.

Рабочие органы приводятся в действие от ВОМ и гидросистемы тракторов класса 0,9или1,4. Производительность 2,5…3т/ч, грузоподъёмность 1,5т, потребляемая мощность 25 кВт.

Малогабаритный одноосный кормораздатчик КТ-Ф-6 предназначен для приема, транспортировки и раздачи на ходу непрерывным регулированным потоком измельченных сочных и грубых кормов (силос, зеленый корм, корнеплоды, сенаж, сено, солома) или смеси их с концентрированными кормами в кормушки высотой не более 750мм и приемные камеры стационарных транспортеров на животноводческих фермах.

Кормораздатчик агрегатируют с тракторами тягловых классов 0,6 и 0,9. Производительность при раздаче кормов 48…340/ч, грузоподъёмность 19кН, вместимость 5…6 .

Двухосный раздатчик кормов РКТ - 10 предназначен для приема, транспортировки и раздачи на ходу измельченного силоса, зеленной массы, сенажа и др. Его агрегатируют с тракторами тяговых классов 0,9 и 1,4. Вместимость 10. Потребляемая мощность 7,5 кВт.

Размотчик - измельчитель - раздатчик РИФ - 350 прицепной одноосный. Он предназначен для приема, транспортировки, размотки, измельчения и раздачи на ходу сена и соломы прессованном виде (или рулонах). Машину агрегатируют с тракторами тяговых классов 0,9 и 1,4. Производительность 2,5…5т/ч, потребляемая мощность1 кВт.

Размотчик - измельчитель - раздатчик РИФ - 500 является составной частью комплекса машин для заготовки и раздачи грубых кормов рулонной технологии. Работая от трактора МТЗ - 80, размотчик производит самозагрузку рулонов сена или соломы в измельчающую камеру, транспортировку рулонов к месту раздачи, измельчения их и раздачу корма в кормушки. Его так же можно включить в технологическую линию приготовления кормосмесей, использовать для измельчения и раздачи сенажа и свежескошенного сена. Производительность машины 5 т/ч, потребляемая мощность 5 кВт.

Навесной и прицепной раздатчик - измельчители корнеклубнеплодов, тыквы, жома и концентрированных кормов предназначены для приема, транспортировки и дозированной выдачи в кормушки концентрированных кормов, жома, зерностержневой смеси из кукурузных початков, а также для измельчения и последующей выдачи корнеклубнеплодов и тыквы на фермах крупного рогатого скота размерами до 1200 голов. Машины состоят из бункера V - образной формы, системы навески и привода. В нижней части бункера размещены измельчающий барабан с ножами и выгрузной шнек. Навесной раздатчик - измельчитель навешивают на механизм задней навески трактора, прицепной - соединяют серьгой с его прицепным устройством.

Машины агрегатируют с тракторами тяговых классов 0,9 и 1,4. Производительность их 8…12 т/ч при навесном варианте и до 30т/ч при прицепном.

1.3 Технологические оборудование при корма приготовлений

Кормоцех – это подразделение животноводческой фермы, предназначенное для переработки кормов и приготовления кормовых смесей

Кормоцехи для приготовления влажных кормовых смесей:Для подготовки влажных полнорационных кормосмесей на животноводческих фермах и комплексах применяют кормоцехи, построенные по типовому проекту на базе серийно выпускаемого оборудования. Использование кормоцехов для приготовления смесей дает возможность увеличить кормовые ресурсы за счет скармливания животным грубых кормов, отходов растениеводства, пищевой промышленности и производств, перерабатывающих

сельскохозяйственную продукцию.

Кормоцехи для приготовления влажных кормосмесей по технологии приготовления кормов и наличию технологических линий подразделяют на три основных типа:

кормоцехи для приготовления корма смесей из различных компонентов путем механического измельчения и смешивания; эти кормоцехи применяют в хозяйствах, располагающих доброкачественными кормами, не требующими специальной обработки;кормоцехи для приготовления кормовых смесей с применением тепловой обработки кормов; эти кормоцехи имеют технологические линии для запаривания, стерилизации кормов и смешивания их с концентратами, мелассой и другими добавками;

кормоцехи для приготовления смесей с применением термохимической и биологической обработки кормов; в этих цехах компоненты обрабатывают химическими веществами, подвергают дрожжеванию и ферментации.

Широкое распространение получили кормоцехи КЦС-100/1000. КЦС-200/2000, КЦС-2000, КЦС-3000, КЦС-6000 с использованием серийно выпускаемого комплекта оборудования. Утверждены новые типовые проекты кормоцехов 801-460, КЦК-5, КЦО-5, КПО-150 и др.

Комплекты тина КЦС предназначены для оборудования кормоцехов с концентратно-корне-плодным типом кормления. Благодаря высокой степени унификации из 19 машин формируется пять комплексов по 12 ... 14 машин, отличающихся друг от друга производительностью и видом приготавливаемых кормов.

В кормоцехах готовят высококачественные кормовые смеси влажностью 65 ... 75 % с запариванием отдельных компонентов, варят каши поросятам и др. Кормоцехи КЦС-2000, КЦС-6000 («Маяк-6») применяют на откормочных фермах с поголовьем 2, 3 и 6 тыс. свиней, а КЦС-100/1000 и КЦС-200/2000 — на смешанных свинофермах соответственно на 100 и 200.

Машины кормоцехов увязаны между собой в технологические линии. Линия корнеклубнеплодов включает в себя транспортер 6 (рис. 1.1) и измельчитель 7 корнеклубнеплодов. В линию концентрированных кормов входит питатель 1. Линия зеленой массы и сенной муки состоит из измельчителя 3, универсальной дробилки 5, питателя 4 и скребкового транспортера 2. В линию обрата входят центробежный насос и резервуар 9 для молока. В кормоцехе КЦС-200/2000 эта линия, кроме того, снабжена агрегатом 10 для приготовления заменителя молока.

Рисунок 1-Схема технологического процесса кормоцеха КЦС-200/2000:

1 — питатель кормов ПК-6,0; 2 —- скребковый транспортер ТС-40С; 3 — измельчитель «Волгарь-5»; 4 — питатель ПСМ-1,0; 5 — дробилка КДУ-2; 6 — транспортер корнеклубнеплодов ТК-5; 7 — измельчитель ИСК-5М; 8 — загрузочный шнек ШЗС-40М; 9 — резервуар для молока РМВЦ-2; 10 — агрегат для приготовления заменителя молока АЗМ-0,8; 11 — скребковый транспортер ТС-40М; 12 — выгрузной шнек ШВС-40М; 13 — варочный котел ВК-1; 14 — смеситель С-12

Во все перечисленные линии входит сборный загрузочный шнек 8, подающий переработанные корма в смеситель.Технологический процесс завершается на линии приготовления смеси и выгрузки готового корма, куда входят смеситель 14, варочный котел 13, сборный выгрузной шнек 12 и скребковый транспортер 11.

Комплект оборудования кормоцеха КОРК-15 для приготовления влажных кормовых смесей крупному рогатому скоту поставляется потребителю в трех вариантах: КОРК-15 (в комплекте с ОМК-2) для приготовления кормовых смесей с внесением карбамида и мелассы; КОРК-15-1 (без ОМК-2); КОРК-15-2 с линией термохимической обработки.

В состав КОРК-15 входят линии соломы, сенажа и силоса, корнеклубнеплодов, концентрированных кормов, обогатительных добавок (ОМК-2), термохимической обработки соломы (ЛОС-1), а также линии сбора, смешивания и выдачи готовой продукции.

Технологический процесс приготовления смесей в кормоцехах протекает так:

Рисунок 2-Размещение технологического оборудования кормоцеха КОРК152:

I — приемное отделение соломы и силоса; II — отделение корнеклубнеплодов; III — пульт управлении; IV, V — бытовые комнаты; VI — отделение выгрузки; VII — склад компонентов корма; 1 — швырялка соломы; 2 — транспортер соломы; 3 — измельчитель-смеситель ИСК-3 для соломы; 4 — бункер-дозатор корнеклубнеплодов; 5 — бункер-дозатор концкормов; 6 — транспортер силоса; 7 — измельчитель-смеситель ИСК-3 для смешивания кормосмеси; 8 — выгрузной транспортер; 9 — кормораздатчик для готовой кормосмеси; 10 — смеситель мелассы СМ-1,7; 11 — транспортер концкормов; 12 — мойка-измельчитель корнеклубнеплодов ИКМ-5: 13 — сборный транспортер; 14 — транспортер корнеклубнеплодов ТК-5.0Б; 15 — бункер корнеклубне плодов; 16 — бункера БСК-10 для концкормов; 17 — камера для термохимической обработки соломы; 18 — питатель соломы П3M-1.5M; 19 — питатель силоса и сенажа ПЗМ-1,5.Солома подается в приемный бункер питателя соломы 18, откуда поступает на транспортер 2, который направляет ее в измельчитель 3. После измельчения солома загружается в камеру 17 термической обработки соломы, а из нее поступает на сборный транспортер 13.Силос из самосвального транспортного средства выгружается в бункер питателя 19 силоса, откуда через дозирующие битеры подается на транспортер 6 точной дозировки силоса, а затем на сборный транспортер 13.Корнеклубнеплоды загружаются в бункер 15, откуда транс-портером перемещаются в мойку-измельчитель 12, где очищаются от загрязнений и измельчаются до нужных размеров. Из мойки-измельчителя корнеклубнеплоды поступают в бункер-дозатор 4 сочных кормов, а затем на сборный транспортер 13.

Концентрированные корма из бункера 16 по транспортеру 11 поступают в бункер-дозатор 5, а с него тоже на транспортер 13. Мелассу и водный раствор карбамида приготавливают в смесителе 10 и вводят в кормосмесь через форсунки в измельчителе 7.Все компоненты рациона по сборному транспортеру 13 поступают в измельчитель-смеситель 7, где тщательно измельчаются и перемешиваются. Готовая смесь выгружается транспортером 8 в кормораздатчик 9 готовой продукции. Оборудование имеет производительность 15 т/ч и используется на молочнотоварных фермах и комплексах на 800 ... 2000 голов, а также на откормочных фермах с поголовьем до 5000 голов крупного рогатого скота.Кормоцех для комплексов по производству молока на 400 ... 800 коров строится по типовому проекту 801-460. Он предназначен для приготовления влажных кормовых смесей из силоса, сенажа, грубых кормов, корнеклубнеплодов и выдачи их в мобильные или стационарные раздатчики. Кормоцех работает по непрерывному способу. В его состав входят линии I (рис. 10.3) — силоса, сенажа и соломы; II — корнеклубнеплодов; III — комбикормов; IV — карбамида и мелассы. Линии состоят из серийных машин и оборудования. .........................................................................................

Рисунок 3- Технологическая схема корма смесительного цеха для комплексов по производству молока на 400 ... 800 коров (типовой проект 801-460):

I — линия силоса, сенажа и соломы; II - линия корнеплодов; III — линия комбикормов; IV — линия карбамида, мелассы; 1 - кормораздатчик КТУ-10А; 2 — дозатор стебельчатых кормов ДСК-30; 3 — дозатор сочных кормов ДС-15; 4 — измельчитель - камнеуловитель ИКМ-5; 5 — транспортер; б — бункер корнеклубнеплодов; 7 — бункер сухих кормов БСК-10; 8 — смеситель карбамида с мелассой СМ-1,7; 9 — дозатор концентрированных кормов ДК-10; 10 — ленточный транспортер ТЛ-65; 11 - смеситель С-30 (ИСК-3); 12 -. скребковый транспортер ТС-40М (ШВ-30).

Корма после внецеховой подготовки доставляют в кормоцех в бункера-накопители. Затем их дозируют, измельчают, тщательно смешивают и в готовом виде выгружают в кормораздатчики. Производительность кормоцеха 10 ... 15 т/ч, мощность электродвигателей — 102 кВт. Кормоцех обслуживает 2 человека. Комплект оборудования кормоцеха для обработки пищевых отходов КПО-150 используют для механизированной обработки пищевых отходов и приготовления кормовых смесей на свинофермах с поголовьем 12 ... 24 тыс. единовременной поставки. В комплект оборудования входит четыре погрузчика кормов ПКК-20, две дробилки пищевых отходов ДПО-20, семь запарников-смесителей, три продувочных котла КП-5,1, шнековый загрузчик ЗШ-40, семь механизмов переключения, магнитные колонки сепараторов пищевых отходов и другие механизмы.

Технологическая переработка пищевых отходов заключается в следующем. Отходы доставляют к кормоцеху и разгружают в приемные бункеры, туда же подают жидкие и минеральные добавки. При помощи магнитных сепараторов отходы очищают от металлических примесей и подают в измельчители, а затем в емкости для накопления вместимостью до 150 т. Из емкостей отходы подают ковшовыми погрузчиками на дальнейшую переработку для смешивания, запаривания, стерилизации и охлаждения. Охлажденные отходы смешивают с комбикормами и различными жидкими добавками. В состав кормосмеси включают примерно 1/3 пищевых отходов и 2/3 комбикорма, жидких кормовых добавок, рыбы, мела, соли и других компонентов. Влажность кормосмеси 75 ... 80 %. За смену кормоцех с обслуживающим персоналом 5 человек выпускает около 150 т кормосмеси. Мощность установленных электродвигателей 157 кВт.

Комплекты машин и оборудования кормоцехов КЦК-5 и КЦО-5 предназначены для приготовления многокомпонентных рассыпных кормовых смесей из грубых, концентрированных кормов, сенажа, силоса и питательных добавок. Комплекты состоят из питателей грубых кормов и силоса, транспортеров, сушильных агрегатов, смесителей кормов и мелассы.

Кормоцех КЦК-5 используют при приготовлении кормов крупному рогатому скоту и овцам. Кормоцех КЦО-5 применяют для приготовления полнорационных смесей для овец в районах с интенсивным ведением животноводства. Он дополнительно включает в себя серийное оборудование для гранулирования кормовых смесей.

Производительность кормоцехов при подготовке рассыпных смесей 10 т/ч. Линия гранулированных кормов кормоцеха КЦО-5 имеет производительность 1 т/ч. Обслуживающий персонал кормоцехов — 3 человека.Оборудование для приготовления кормовых дрожжей состоит из емкостей, снабженных шнековыми мешалками, котла-парообразователя для подогрева смеси паром, установки для охлаждения смеси, компрессорной установки для продувки емкостей, насосов для перекачки питательного раствора, кранов, трубопроводов и накопительных резервуаров.

Технология подготовки дрожжей предусматривает создание более благоприятных условий для жизнедеятельности дрожжей, чем для бактерий. Один из основных факторов, создающих такие условия — кислотность среды, значение которой должно быть таким, чтобы дрожжи могли размножаться, а бактерии не развивались. Хорошо измельченный продукт поступает в емкость, в которую предварительно наливают воду в количестве 200 % от массы продукта, подлежащего дрожжеванию. Поступивший продукт тщательно перемешивается сжатым воздухом, нагнетаемым компрессором, после чего массу подогревают до 70 ... 80 °С и оставляют на 1,5 ... 2 ч для осолаживания. Наливают в емкость холодную воду в количестве 80 % от массы корма и тщательно перемешивают; затем температуру смеси снижаюг до 27 ... 28 °С при помощи холодильной установки. После этих операций в емкость со смесью вводят следующие компоненты (% от массы продукта): материнскую дрожжевую закваску — 20, вытяжку суперфосфата— 10, сульфат аммония — 32 ... 34, соляную кислоту — 0,15.

Материнская закваска служит засевом для размножения дрожжевых клеток, вытяжка — питательной средой, а соляная кислота препятствует размножению бактерий.Для улучшения размножения дрожжей, а также предотвращения образования спиртов и накопления углекислого газа через каждые 1 ... 1,5 ч массу продувают сжатым воздухом в течение 10 ... 15 мин. Через 10 ... 12 ч дрожжи готовы к использованию, их перекачивают в накопительные резервуары. Жидкие дрожжи сразу же скармливают животным, так как они плохо хранятся, быстро прокисают и плесневеют

Кормоцехи для приготовления сухих кормовых смеси:

Сухие кормовые смеси готовят в кормоцехах хозяйств и на межхозяйственных комбикормовых заводах путем простого смешивания измельченных зерновых компонентов с белково-витаминно-минеральными добавками (БВМД).Применение цехов дает возможность более рационально использовать кормовые ресурсы и избежать непроизводительных затрат на перевозке фуражного зерна.

Кормоцехи для производства сухих кормовых смесей (комбикормов) строят на базе комплекта серийного оборудования. В настоящее время промышленность выпускает комплекты оборудования автоматизированных кормоцехов ОЦК-4 и ОЦК-8. ............................................................................

Комплект оборудования комбикормового цеха ОЦК-4 предназначен для приготовления комбикормов из зернофуража хозяйства и промышленных белково-витаминных добавок. Оборудование обеспечивает прием, очистку, накопление исходного сырья, дозирование и порционное смешивание всех компонентов.

Технологический процесс ОЦК-4 осуществляется так. Зерновые компоненты из автотранспортных средств сгружают в приемный бункер 1 .Из бункера при помощи приемного шнека и нории 2 компоненты подаются для очистки от металлических и крупных механических примесей на магнитную колонку 3 и решетный стан 4, а затем шнеком 5 направляются в бункер 6.

Рисунок 4- Технологический процесс ОЦК-4:

Цех комбикормов ОЦК-4:

1 — приемный бункер; 2 — нория; 3 — магнитная колонка; 4 — решетный стан; 5 - распределительный шнек; 6 — бункера для зерна; 7 — бункера для мучнистого сырья; 8 - бункер многокомпонентных весов; 9 — бункер готовой продукции; 10 — смеситель; 11 - дробилка; 12 - бункер над дробилкой; 13 — пневматический питатель.

Современные технологии и машины для приготовления

кормосмесей и комбикормов.Новая концепция кормоцехов.В ряде хозяйств для приготовления кормосмесей используют бывшие здания, построенные в 80-е годы прошлого столетия для размещения оборудования КоРК-15, устаревшего и металло-энергоемкого. В качестве основной машины используют современные раздатчики-кормосмесители, работающие в стационарном режиме .Все работы по приготовлению и раздачи кормов выполняют 3 машины: раздатчик-смеситель кормов 1, фронтальный погрузчик 2, мобильный раздатчик кормов 3.

Рисунок 5-План размещения машин и кормов в здании кормоцеха на базе стационарного раздатчика-смесителя:

1— раздатчик-смеситель кормов: 2 — трактор типа МТЗ-80 с фронтальным погрузчиком: 3 — кормораздатчик мобильный КТУ-10А; а — отсек для корнеклубнеплодов: б — отсек для силоса; в — отсек для комбикорма; г — площадка для сена (или соломы) .......................................... ................. .........

Технологический процесс работы кормоцеха организован следующим образом. Рулоны или тюки сена подвозят на тракторе, сгружают и складируют фронтальным погрузчиком в помещение кормоцеха. Покупной комбикорм подвозят автомобильным загрузчиком типа ЗСК-10 и высыпают в один из отсеков Силос, картофель, минеральные кормовые добавки и другие компоненты кормосмеси подвозят и выгружают также в отдельные отсеки

В соответствии с технологией принят следующий порядок загрузки кормов фронтальным погрузчиком из отсеков в раздатчик-смеситель: сено (или солома), комбикорм, силос, корнеклубнеплоды, минеральные добавки и др. Рулоны (или тюки) сена сначала освобождают от шпагата (обвязки) и слегка разваливают вручную с помощью вил. Механизатор-оператор включает раздатчик-смеситель, затем ковшом фронтального погрузчика из отсека набирает требуемый по рациону другой корм, подъезжает к смесителю и медленно загружает его в бункер, при этом следит за количеством высыпаемого корма по показаниям весоизмерительного устройства, высвечиваемым на дисплее. ................................. ....... ..............

Остаток корма механизатор возвращает обратно в отсек. Таким образом загружаются все остальные корма в соответствии с рационом. Через 5-10 мин. после загрузки кормосмесь готова. В результате измельчения и смешивания крупных частиц и длинностебельчатых кормов получается однородная кормосмесь, слегка вспушенная, отличающаяся от силоса, как структурой, так и плотностью. Другой механизатор подгоняет в это время кормораздатчик КТУ-10 А под наклонный транспортер. Первый механизатор-оператор включает выгрузной транспортер, открывая шибер выгрузного окна раздатчика-смесителя и заполняет кузов мобильного кормораздатчика КТУ-10 А кормосмесью.После загрузки кормосмесь транспортируется к месту раздачи. Продолжительность всего цикла работы по приготовлению кормосмеси от загрузки кормовых компонентов до выгрузки кормосмеси мобильный кормораздатчик не более 30 мин.

Производство сбалансированных кормосмесей в хозяйственных условиях.Многие хозяйства успешно круглогодично готовят сбалансированные кормовые смеси из собственных кормов: сена, силоса (сенажа) или зеленых трав, корнеклубнеплодов, комбикормов. В качестве балансировочных комбикормовых смесей предпочитают использовать собственные зерновые, бобовые и другие культуры, подготовленные методом измельчения на молотковой дробилке и сдобренные покупными мелассой, карбомином и белково-минераль-ными и витаминными добавками (БМВД). В этом случае комбикормовый мини-завод может быть размещен в одном здании с раздатчиком-смесителем кормов, работающем в стационарном режиме.

На рисунке 6 показана технологическая схема такого кормоцеха, разработанного на базе вертикального раздатчика-смесителя кормов 1, универсального тракторного погрузчика 2, оборудования ввода патоки 3 и агрегата для приготовления комбикормов 4 с весовым дозатором.

Рисунок 6-Технологическая схема и оборудование для приготовления сбалансированных кормовых смесей:

1 — раздатчик-смеситель кормов; 2 — фронтальный погрузчик; 3 - оборудование ввода мелассы, карбамида или патоки; 4 — агрегат для приготовления комбикормов с молотковой дробилкой и смесителем; 5 — шнек загрузки комбикормов на четырехколесном шасси.

Рисунок 7- Мобильные комбикормовые заводы фирмы а— общий вид; б - схема работы:

1 — всасывающая распределительная заслонка; 2 — молотковая пневма дробилка; 3 - зерноплющилка; 4 - роторный компрессор; 5 — смеситель с весовым механизмом; 6 — ввод для отсоса остатков комбикорма; 7 — аспиратор пыли; 8 — дополнительный всасывающий штуцер; 9 - выгрузной шнек; 10 — поворотный шнек; 11 — комбинированный шлюз; 12 — загрузочная воронка; 13 — загрузочный шнек; 14 — линия для загрузки при помощи воздуха; 15 — дозировочная емкость для кормового масла.

Мобильный завод работает по отработанной и зарекомендовавшей себя схеме автоматического процесса загрузки, измельчения, взвешивания и смешивания кормов, гарантирующей высокую производительность труда игомогенную структуру производимого комбикорма б). Зерно, шрот и другие корма пройдя через дробилку 2 (или плющилку) и через сито превращаются в требуемую измельченную массу, которая через пневматический комбинированный шлюз 11 попадает в смеситель 5. БМВД и прочие компоненты смеси, как например, соевый шрот, по желанию могут направляться, минуя дробилку (или плющилку), в необработанном виде, прямо в смеситель через загрузочную воронку 12. .

Технологическая схема Опк-2 (схема):

Для нормального уплотнения кормов в гранулы или брикеты необходимо равномерное сжатие массы в фильерах и пресс-камерах, что обусловливает определённую связь между показателем крошимости и их размерами. Этим объясняется трудность получения прочных гранул диаметром более 20 мм. Крошимость гранул и брикетов возрастает также по мере их охлаждения и зависит от способа кондиционирования.

1 и 8 – шнековый и ленточный транспортёры; 2 – дозатор; 3 – накопительный бункер; 4 – вентилятор сортировки; 5 и 11- циклоны сортировки и резки; 6 – смеситель; 7 – пресс; 9 – нория; 10 – транспортёр резки; 12 – вентилятор резки; 13 и 16 –сортировальные отборщики; 14 – охладительно-сортировальная колонка, 15 – вентилятор для охлаждения гранул и брикетов.

При гранулировании травяная мука или комбикорм подаются шнековыми транспорёрами 1 в накопительный бункер 3, откуда забираются дозатором 2 и направляются в смеситель 6, куда поступают вода или пар для кондиционирования. Травяная мука или соломенная резка забираются с помощью циклона 11 и вентилятора 12, подаются на транспортёр 10, а оттуда непосредственно в смеситель на кондиционирование. После кондиционирования отдельные виды корма или их смеси, приготовленные по заданной рецептуре, направляются в пресс 7 для получения гранул или брикетов. Обычно резка или кормосмеси с резкой брикетируются, а мука и комбикорм – гранулируются, для чего в прессе меняются прессующие узлы.

Полученные гранулы или брикеты ленточным транспортёром 8 и норией 9 движутся в охладительно-сортировальную колонку 14 жалюзийного типа, где охлаждаются потоком воздуха, создаваемым вентилятором 15, и сортируются. Неспрессованный корм и крошка через сортировальные отборщики 13 и 16 потоком воздуха, создаваемым вентилятором 4, направляются в циклон 5, а оттуда на повторное гранулирование в бункер-накопитель или на брикетирование в смеситель. Отсортированные гранулы или брикеты идут на складирование или непосредственно на скармливание.

Рисунок 8- Технологическая схема Опк-2:

Дробилка ДБ-5:

Рисунок 9- Дробилка ДБ-5:

Если зерно не поступает в дробильную камеру, то автоматически включается звуковой сигнал при помощи конечного выключателя, установленного на крышке электропривода заслонки.

В дробильной камере зерно измельчается ударами молотков о деку, а также ударами зерна друг о друга и о другую деку. ...................................................

Далее продукт дробления по кормопроводу воздушным потоком перемещается в фильтр 6. Достаточно измельчённое зерно, прошедшее решетчатый сепаратор 4, представляет собой готовый продукт и выгружается при помощи ворошилки 11 и выгрузного шнека 2. Оставшаяся часть возвращается в дробильную камеру, причем количество продукта устанавливает оператор с помощью регулирующей заслонки 5 (в крайнем правом положении заслонки весь материал идет на выгрузку без деления на фракции). Одна часть запыленного воздуха возвращается в дробильную камеру, а другая часть, пройдя фильтр 6, выбрасывается в атмосферу.

Малогабаритные кормоцехи ОКЦ-15 и ОКЦ-30:

Предназначены для эксплуатации на фермах с часовой потребностью до 4...6 т комбикорма. Устраивают эти кормоцехи преимущественно в блоке с зерноскладами. В состав агрегата входят молотковые дробилки, блок бункеров с дозаторами, решетный стан, магнитные сепараторы, электродвигатели, система привода и шнековые распределительные устройства. Оборудование ОКЦ-15 и ОКЦ-30 большей частью унифицировано (дробилки, смеситель, наклонный шнек, решетный стан и другое) и однотипно. .........................................................................................

Рисунок 10- Малогабаритные кормоцехи ОКЦ-15 и ОКЦ-30:

1-решетный стан; 2 -загрузочная горловина; 3 - смеситель; 4 - нория; 5 -магнитная колонка; 6 - шнек нории; 7 -циклон; 8 -шнек дробилки; 9 - просеивающее устройство; 10 - наклонный шнек; 11 - нижний шнек; 12 - шнековый дозатор; 13 и 14 - начальный и конечный бункера; 15 - зерновой бункер; 16 - дозирующий шнек; 17 – дробилка схема технологического процесса комбикормовый агрегат ОКЦ-1.5

Технологический процесс протекает в такой последовательности терновые корма поступают для очистки на решетный стан и пропускаются без обработки через смеситель и норию на магнитную колонку Очищенное от металлических примесей зерно шнеком направляется в секции зернового бункера. Минеральные и белково-витаминные добавки, проходя тот же путь, собираются в бункерах. Из зернового бункера продукт выходит через шнек-дозатор в дробилку КДУ-2 и затем через циклон и его шлюзовой затвор подается шнеком на просеиватель, где разделяется на две фракции по крупности помола. Фракции поступают в секции конечного бункера раздельно. Из бункеров дозаторы подают корм в шнек-смеситель, откуда продукт выдается наклонным шнеком в транспортные средства и кормораздатчики.

Смеситель агрегата состоит из рамы бункера, шнека, электропривода, задвижек и кормопроводов. В конической части смесителя размещена выгрузная горловина которая присоединяется к приемнику нории. Продукт поступает в смеситель через загрузочный патрубок и под действием шнека поднимается в смесительную камеру. Привод шнека осуществляется от электродвигателя через клиноременную передачу. Управление электроприводом задвижек проводится с пульта.

Управление работой агрегатов - дистанционное с центрального пульта (шкафа) управления. Система сигнализации (звуковая и световая) обличает управление работой агрегата, указывая на необходимость выключения или переключения соответствующих механизмов. Обслуживают агрегаты ОКЦ-15 два, а ОКЦ-30 три человека.В агрегате ОКЦ применены шнеки-дозаторы с храповым приводом. При работе этих агрегатов встречаются различные неполадки и отказы.

Ежедневное техническое обслуживание агрегатов для приготовления комбикорма заключается в очистке их рабочих органов от остатков продукта,

проверке и подтяжке креплений сборочных единиц и подшипников, проверке натяжения приводов, удалении металла из магнитной колонки, смазке подшипников в соответствии со схемой и таблицей смазки. ............................

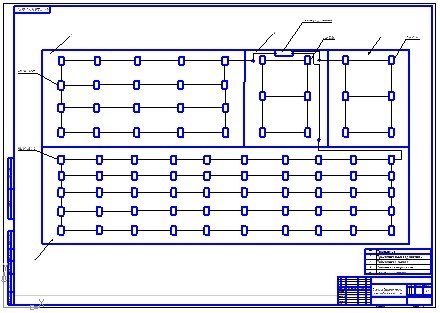

Схема оборудования КОРК-15:

Примером может служить комплект оборудования рассыпных кормрсмесей КОРК-15, который предназначен для приготовления в потоке полнорационных влажных кормосмесей из силоса, сенажа, грубых кормов, корнеклубнеплодов, концкормов, питательных растворов, смешивания, доизмельчения и выдачи готового продукта. В его состав входят линии: грубых кормов, силоса, корнеклубнеплодов, концентрированных кормов, приготовления и дозированной подачи обогатительных растворов, смешивания, измельчения и выдачи готовой кормосмеси.

Технологическое оборудование размещено в одноэтажном помещении, включающем корнеплодохранилище емкостью на 1000 т, пункт технического обслуживания и теплую стоянку транспортных средств. При необходимости кормоцех может быть сблокирован с линией термохимической обработки соломы ЛОС-3.

Состав комплекта оборудования КОРК-15:

Наименование машин

Питатель-погрузчик

Транспортер скребковый

Питатель-загрузчик кормов

Транспортер скребковый

Транспортер корнеклубнеплодов

Измельчитель-камнеуловитель

Бункер-дозатор корнеплодов

Бункер-дозатор концкормов

Конвейер винтовой

Транспортер сборный

Измельчитель-смеситель

Кормоцех работает следующим образом. Грубые корма (солома, сено) из транспорного средства разгружаются в питатель-загрузчик кормов ЛИС-3.01.00, где предварительно измельчаются битерами и далее транспортерами подаются на линию смешивания. Количество корма регулируют изменением скорости движения конвейера питателя-загрузчика кормов. Силос, сенаж и зеленую массу разгружают в питатель-загрузчик кормов ПЗМ-1,5, где корм дозируется и транспортером АВБ-04.00 подается в измельчитель-смеситель ИСК-3.

Корнеклубнеплоды из хранилища или буртов загружают в бункера, откуда транспортером ТК-5Б их подают на мойку и измельчение. Измельченные корнеплоды направляют в бункер-дозатор и далее – на сборный транспортер КОРК-15.05.00. Концкорма доставляют загрузчиком кормов ЗСК-10 и загружают в бункера-дозаторы, откуда винтовыми транспортерами их подают на сборный транспортер. Обогатительные растворы (меласса с карбамидом и амидоминеральные добавки) готовят в оборудовании ОМК-4 или СМ-1,7 и насосом дозировано подают в измельчитель-смеситель. От дозированные компоненты сборным транспортером подают в измельчитель-смеситель ИСК-3.

Проектирование технологических линий можно вести по двум вариантам. В первом варианте технологический процесс подготовки и раздачи кормов проектируют посредством подбора машин для заданных условий производства из числа имеющихся в хозяйстве или выпускаемых промышленностью. Во втором варианте разрабатывают новую технологию.

Рисунок 11-Схема размещения оборудования КОРК-15:

Схема размещения технологического оборудования кормоцеха КОРК-15; Б - схема (в разрезе) основной поточной линии смешивания кормов: 1 - лоток питателя для силоса или сенажа; 2,3,11,13,14,15 - транспортёры [транспортеры] соответственно точной дозировки силоса (сенажа) и соломы, скребковые (выгрузной, сборный и корнеплодов); 4 - питатель для соломы с режущими барабанами; 5 - измельчитель-камнеуловитель; 6 - бункер-дозатор сочных кормов (корнеклубнеплодов); 7 - шнековый конвейер; 8 - бункер-дозатор концентрированных кормов; 9 - измельчитель-смеситель кормов; 10 - пульт управления; 12 - оборудование для приготовления питательных растворов. ....................... ..................... .................... .......................................

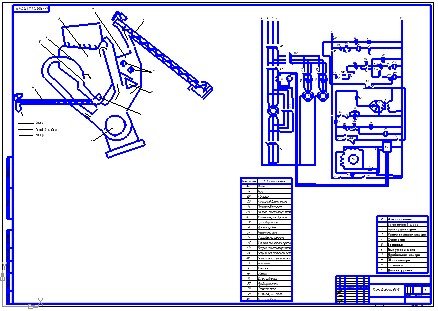

1.4 Автоматезированое оборудование применяемое при корма приготовлен Принципиальная электрическая схема ОПК-2:

Электрическая схема управления оборудованием типа опк предусматривает включение и отключение шестнадцати асинхронных электроприводов механизмов, ихзащиту и сигнализацию о нормальных и аварийных режимах.

Рисунок 1- Принципиальная электрическая схемаОПК-2:

Для облегченияпуска двигателя м15 пресса предусмотрено его переключение со схемы «звезда» на схему « треугольник».

Электродвигатели к сети подключают автоматами QF1…QF15, цепи управления защищены автоматами SF16…SF17.

Электроприводы пускает и останавливаетоператор при помощикнопочных постов SB1…SB20. Для эксперементного отключения всего оборудования предназначена кнопка SB. .....................................................................................

Режим работы выбирают, устанавливая переключатель SA2 в следующие положение: 1-«смеси»-работа всех электродвигателей и брикетирование кормовых смесей; 3-«мука»- гранулирование травяной муки или комбикорма. Виды увлажнения при пресовании корма выбирают, устанавливая переключатель SA1 в положение 1 «вода» или 2 « пар». Тумблером S и реле KV2 включают и отключают вторичные цепи

Переключателем SA4 или SA6 устанавливают ручной или автоматический