Дипломный проект

Модернизация подбивочного блока (резиновые соединения)

Введение...............................................................................................3

- Аналитический обзор …………………………………………….5

2.Расчетный раздел………………………………………………….16

- Выбор марки резины наиболее подходящей для

конструкции ………………………………………………………..31

- Способы закрепления втулок......................................................48

- Организация работ........................................................................50

- Технологическая часть...................................................................................................60

- Расчет экономической эффективности модернизаций подбивочного блока путевой машины ВПР1200 ...................................................99

- Безопасность жизнедеятельности............................................109

Список использованной литературы............................................110

Введение

С увеличением мощности локомотивов, грузоподъёмности подвижного состава, весовой нормы и скоростей движения поездов существенно возросла мощность железнодорожного пути. Бесперебойность, безопасность и высокие скорости движения поездов во многом зависят от работоспособности железнодорожного пути, которая обеспечивается системой периодических ремонтов и повседневного текущего содержания. Важнейшая часть этой системы – комплексная механизация и автоматизация путевых работ.

Созданные высокопроизводительные машины УК-25, ЭЛБ, ЩОМ, ВПР-1200, хоппер-дозаторы и др. существенно изменили технологию и организацию ремонтов пути, придав производственному процессу индустриальный характер. С внедрением путеукладчиков рельсошпальная решётка стала заменяться целыми рельсовыми звеньями, что позволило вынести с перегона и сосредоточить на специально организованных производственных базах перегрузочные, складские, звеносборочные и звеноразборочные работы и комплекс операций по восстановлению работоспособности старогодних элементов верхнего строения пути. Применение хоппер – дозаторов механизировало не только выгрузку балласта, но и его укладку в путь. Щебнеочистительные машины продлили работоспособность балластного слоя и снизили расход нового балласта.

Подбивку и выправку пути стали выполнять различными по конструкции и принципу действия выправочно-подбивочными машинами. Основными средствами контроля за состоянием пути стали вагоны-путеизмерители и вагоны-дефектоскопы.

В связи с созданием таких машин следует поддерживать их работоспособность в должном состоянии. Из-за несовершенства конструкции образуются наиболее частые отказы в основном на рабочих органах машин. По этому некоторые узлы нуждаются в модернизации.

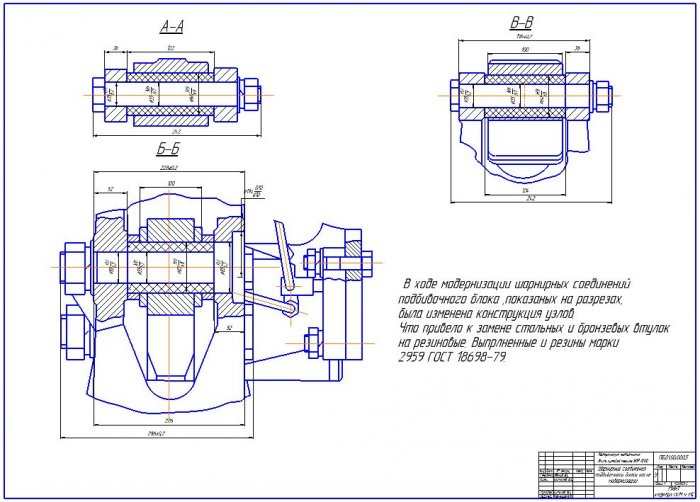

В данном дипломном проекте мы разработали систему модернизации подбивочного блока путевой машины ВПР-1200. Основная часть модернизации заключается в замене, в узлах шарнирных соединений, стальных и бронзовых втулок на резиновые. Что повлечет к увеличенной износостойкости основных деталей подбивочного блока и соответственно сократит затраты на ремонт блока и его эксплуатацию.

В дипломном проекте подробно разработаны разделы: технологический, экономический и безопасность жизнедеятельности, сделаны выводы и приведён список используемой литературы, а также выполнен необходимый объём графического материала.

1.Аналитический обзор.

- Анализ существующих конструкций

Рисунок 1.1.1 Подбивочно – выправочная машина ВПР-1200

Механизация тяжелых и трудоемких подбивочно-выправочных работ одна из главных задач в путевом хозяйстве.

Подбивочно-выправочные работы включают в себя перемещение рельсошпальной решетки в вертикальном и горизонтальном направлениях, установку её в правильном положении ( по уровню в продольном профиле и в плане), уплотнение балласта и закрепление решетки. Машины должны выполнять все эти технологически связанные операции.

Подбивочно-выправочная машина ВПР1200- комбинированная путевая машина циклического действия – предназначенная для механизации работ по уплотнению балласта под шпалами или переводными брусьями с одновременной выправкой железнодорожного пути или стрелочных переводов в продольном профиле, по уровню и в плане.Двухшпальная машина ВПР-1200 одновременно подбивает две соединенные шпалы и выправляет путь. Машина работают в «окна», т.к.

Не могут работать без перерыва движения поездов.

Железнодорожный путь, также как и любое инженерное сооружение, в процессе эксплуатации требует проведения периодических ремонтов. Согласно положению о проведении планово-предупредительного ремонта пути установлены три основных вида ремонта: капитальный, средний и подъемный. В промежутках между ремонтами выполняется текущее содержание пути, главная задача которого- исправное содержание пути в пределах установленных норм и допусков. Кроме этих ремонтов выполняются ремонтные работы по замене стрелочных переводов новыми, постановке их на щебень, очистке щебня на стрелочных переводах, замене переводных брусьев на стрелочных переводах. Заключительная стадия всех перечисленных работ- подбивочно-выправочные работы. Они же являються основными при текущем содержании пути.

Машина ВПР-1200 предназначена главным образом для использования на подъемном ремонте и текущем содержании пути. Это обусловлено несколькими причинами: сравнительно низкий уровень механизации подбивочно-выправочных работ при подъемном ремонте и особенно при текущем содержании пути.

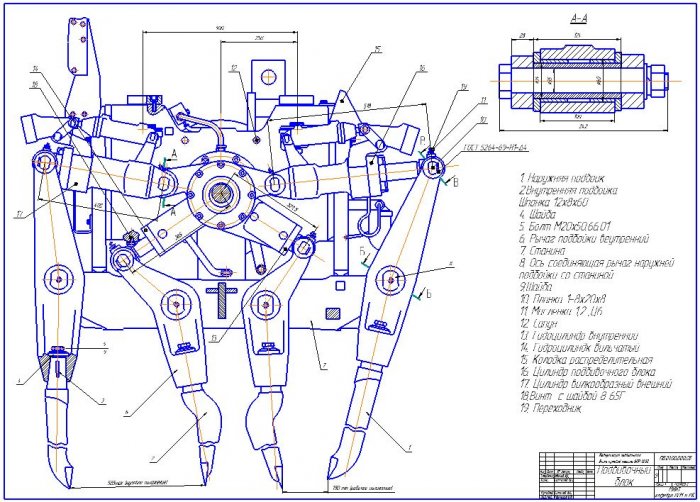

Машина ВПР-1200 – сложный автоматический агрегат, выполняющий ряд технологически взаимосвязанных операций. Машина I (рис.1.1) представляет собой самоходную железнодорожную единицу, к которой присоединена платформа II. Рама 6 опирается на две двухосные тележки 1, 13; из них передняя 13 приводная. Все оси машины и платформы машины оборудованы тормозами. В двух кабинах 2, 14 оборудованы рабочие места машиниста и операторов, управляющих машиной. В передней кабине 14 расположены контрольно – измерительные приборы и устройство для записи состояния пути. Из кабины 2 осуществляется управление дизелем и рабочим циклом машины. Для связи между исполнителями в кабинах оборудована система громко говорящей связи. Торможение машины и подача сигнала о её приближении могут осуществляться из любой кабины.

На раме машины установлены рабочие органы: подбивочные блоки 3, уплотнители балласта у торцов шпал 4 и подъемо-рихтовачное устройство 5. В средней части машины размещены реверс- раздаточная 7 и раздаточная 11 коробки передач, связанные с дизелем ЯМЗ-238 и колесными парами карданными валами 8, 12, компрессоры пневмосистемы и генератор и др.

Силовая установка 9 и приводные агрегаты 10 закрыты капотом со съемными боковыми щитами. На машине и платформе размещены тележки А, Б, В, Г, Д, Е контрольно измерительной системы, подъем и опускание которых производятся при помощи пневмоцилиндров. Между штангами нивелировочные тросы, проходящие параллельно рельсовым нитям.

При движении в транспортном режиме машиной управляет машинист находящийся в задней кабине. При этом наблюдение за тем свободен ли путь, а также сигналами ведется из кабины оператора.

В рабочем режиме управление машиной может быть ручное, полуавтоматическое и автоматическое.

Основными частями машины ВПР-1200 являются экипажная часть, рабочие органы, контрольно-измерительная, гидравлическая и пневматическая системы, а также электрооборудование.

Основными рабочими органами являются подбивочные блоки, которые служат для уплотнения балласта под шпалами. На машине установлены два подбивочных блока с асинхронным обжатием балласта, Обеспечивающие одновременную подбивку 2х шпал под каждой рельсовой нитью с подачей балласта подбойками из шпального ящика под нижнюю постель шпалы в зоне расположения рельсов и его обжатие. Благодаря асинхронному сжиму подбоек , при котором путь, пройденный подбойками при сжиме, обратно пропорционален плотности балласта перед подбойками, досигается более равномерное уплотнение балласта под шпалами.

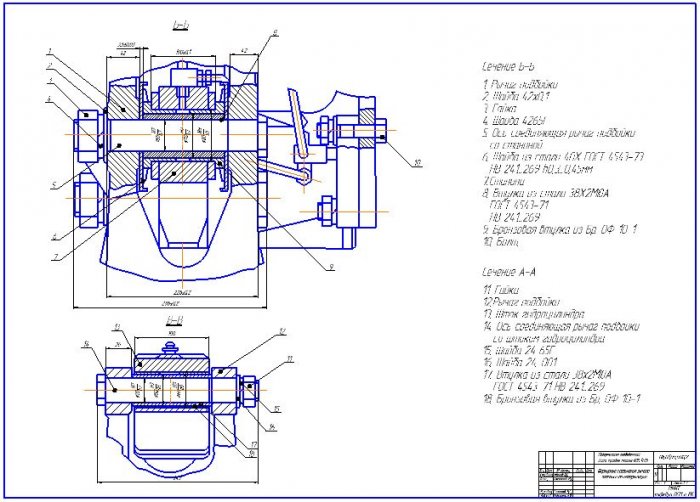

Рисунок 1.1.2 Схема работы подбивочного блока.

Подбивочный блок (рис. 1.1.2) имеет две пары рычагов с подбойками 1, 2, 11, 13, охватывающих две шпалы с двух сторон. Рычаги шарнирно соединены с корпусом блока, а верхние плечи рычагов с шатунами 3, 5, 10, 12 с шейками кривошипов эксцентрикового вала 6. Шатуны выполнены в виде гидроцилиндров двустороннего действия. Шатуны 3, 12 (основные) рычагов внутренних подбоек соединены непосредственно с шейками кривошипов, а шатуны 5, 10 (прицепные) наружных подбоек шарнирно соединены с головками шатунов внутренних подбоек.

При вращении эксцентрикового вала 6 от гидродвигателя 8 головки шатунов, соединенные с шейками кривошипов, совершают вращательное движение, а головки, соединенные с верхними плечами рычагов ,- колебательные. Рычаги поворачиваясь вокруг шарниров на корпусе, передают колебания. При внедрении подбоек в балласт поршни гидроцилиндров- шатунов заперты давлением масла и передают на подбойки только колебательные движения. После заглубления подбоек на необходимую глубину в поршневые полости цилиндров внешних подбоек и штоковые полости цилиндров внутренних подбоек подается масло, что вызывает их перемещение в цилиндрах и на рычаги одновременно колебательным движениями передается поступательное, благодаря чему они поворачиваются относительно средних шарниров и сближают концы подбоек, охватывающих шпалу. Для разведения подъбоек масло подается в полости цилинров, вызывая движение штоков в противоположных направлениях.

- Анализ неисправностей подбивочного блока.

На раме машины ВПР-1200 установлены подбивочные блоки (рис.1)

Рисунок 1.2.1Двухшпальный подбивочный блок машины ВПР-1200.

1 -наружная подбойка; 2 - вертикальные направляющие; 3 - внутренняя подбойка; 4, 6 - рычаги наружных и внутренних подбоек; 5,11 - вертикальные направляющие цилиндрические колонны; 7 - ограничитель раздвижки; 8 - пневмоцилиндр; 9 - подвижная рама; 10 - гидроцилиндр; 12, 13 - наружные и внутренние рычаги подбойки; 14 -подбойка.

Техническое состояние подбивочного блока определяется состоянием подшипниковых узлов и шарниров рычагов, уплотнений гидроцилиндров, посадочных мест рычагов для установки подбоек.

Признаками необходимости проведения ремонта подбивочного блока являются:

увеличение зазоров в шарнирных соединениях рычагов и подшипниках эксцентрикого вала до значений, при которых размах колебаний концов подбоек при их покачивании руками достигает 4 мм в продольном и поперечном направлениях;

повышенный шум, наличие стуков и скрежета при работе блока и повышенный нагрев погдшипниковых узлов эксцентрикового вала;

течь масла через уплотнения гидроцилиндров шатунов и наличие в них трещин;

ослабление посадки маховиков;

износ посадочных мест под конические цапфы подбоек;

течи масла через уплотнения направляющих штанг, уплотнения подшипниковых узлов шатунов, коренных подшипников и шарниров рычагов;

износ лопаток подбоек не должен быть менее: по ширине 16 мм, по высоте 15.

Основными дефектами подбивочного блока являются: трещины в станине, износ отверстий станины, рычагов, консоли подшипника, износ вибровала, разрушение подшипников, шпоночного соединения маховика с вибровалом, дефекты гидроцилиндров сжима подбоек, износ резиновых уплотнений и подбоек.

Трещины в сварных швах корпуса станины заваривают. Трещины выходящие на посадочные поверхности отверстий восстановлению не подлежат.

Резьбовые отверстия в станине для крепления стаканов, колодок, консолей подшипника, штуцеров штуцеров имеющие дефекты резьбы , рассверливают с последующей нарезкой резьбы большого размера, заменяя при этом крепежные детали.

Подбойки при ремонте заменяются на новые.

Оси на, которых крепятся рычаги подбоек, подвергаются значительному износу и зачастую выходят из строя, так как происходит трение оси о распорную втулку выполненную из стали . Втулки осей также стираются и подлежат замене.

- Анализ конструкции соединений узла машины.

Станина служит основанием для монтажа деталей и механизмов подбивочного блока и соединения его с направляющими подвижной рамы. Она представляет собой сварную конструкцию состоящую из литой опоры и приваренных к ней кронштейнов, служащих для установки рычагов подбоек. В стенках корпуса имеются горизонтальные отверстия для установки коренных подшипников эксцентрикового вала и вертикальные отверстия для соединения с напрвляющими подвижной рамы, по которым подбивочный блок перемещается при его подъёме и опускании. В вертикальные отверстия запрессованы втулки. На втулках установлены крышки с грязесъемниками и уплотнениями. В станине имеется также гнездо для установки шарнирного устройства, соединяющего станину блока со штоком цилиндра подъема и опускания блока.

Эксцентриковый вал служит для преобразования вращательного движения в колебательное. Он имеет две коренные шейки для установки подшипников, которыми он опирается на стенки станины и по три шатунные шейки с каждой стороны. На концах вала с обеих сторон расположены конические цапфы для установки маховиков.

Колебательные движения от кривошипов эксцентрикового вала передаются на рычаги подбоек при помощи шатунов. Шатун представляет собой гидроцилиндр двустороннего действия, состоящий из корпуса, штока с поршнем и крышки с уплотнением. На блоке применены два вида шатунов: шатуны передающие колебания на рычаги внутренних подбоек (основные) и шатуны передающие колебания на рычаги внешних подбоек (прицепные).

Шток гидроцилиндра (основного) передает усилия от корпуса к рычагу подбоек. С одной стороны он имеет головку с отверстием для соединения проушинами рычага подбоек, а с другой отверстие с резьбой для специального болта, служащего для крепления поршня. Поршень установлен на конце штока и зафиксирован от проворачивания штифтом.

Зазор между поршнем и стенками цилиндра уплотнен чугунными поршневыми кольцами. С наружной стороны цилиндр закрыт крышкой, которая крепится к цилиндру болтами. В крышке установлена бронзовая втулка с уплотнительным кольцом, манжетой и грязесъёмником.

Колебательное движение на рычаги наружних подбоек передается прицепными шатунами, соединенными с проушинами на головках основных шатунов.

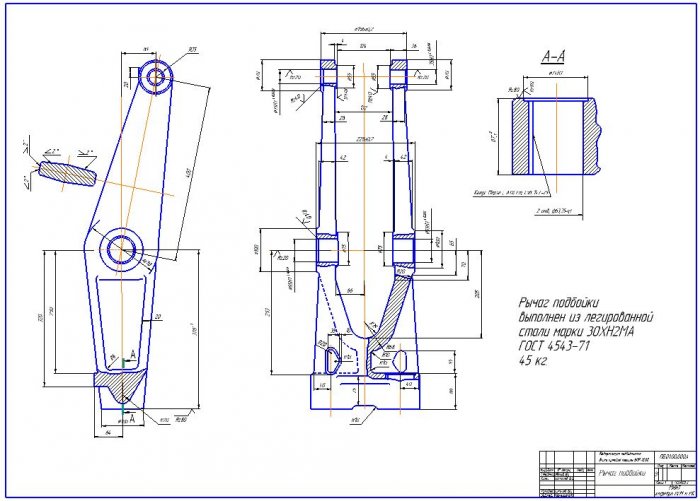

Штоки шатунов соединяются с проушинами рычагов пальцами. Такими же пальцами соединяются прицепные шатуны с головками основных шатунов. На пальцах установлены дистанционные втулки, выполненные из стали 38X2MЮА с поверхностной обработкой азотирование, которые ограничивают сжатие проушин рычагов. В головках шатунов установлены втулки и антифрикционного материала (Бр.0Ф10-1), и имеются отверстия с масленками для подвода смазки.

Передача колебаний от шатунов к подбойкам производится при помощи рычагов. Рычаги внутренних и внешних подбоек имеют одинаковую конструкцию и отличаются конфигурацией и размерами плеч. Рычаги отлиты из легированной стали и являются основанием для установки подбоек. Рычаг имеет утолщенную часть с двумя коническими отверстиями для установки хвостиков подбоек и две проушины с отверстиями для соединения рычага с шатунами и станиной подбивочного блока. Рычаги соединены с полозьями станины блока при помощи пальцев.

В отверстия полозьев станины запрессованы втулки из бронзы, в которых вращается дистанционная стальная втулка, установленная на пальце и зажатая между проушинами рычага. Между торцами дистанционной втулки и торцами дистанционной втулки и бобышками проушин полоза установлены защитные шайбы, к которым прижимаются воротники манжет,

Установленных на концах втулок.

Подбойки служат для подачи балласта под нижние постели шпал и его уплотнения. В подбивочном блоке применены восемь наружных и восемь внутренних подбоек. Подбойка имеет хвостик шейку и лопатку. Хвостик служит для закрепления подбойки в корпусе рычага. Он имеет коническую поверхность с двумя шпоночными пазами и резьбовое отверстие в торце для установки болта, крепящего подбойку в корпусе рычага. Лопатка подбойки наплавлена твердым сплавом для повышения её износостойкости. Наружные и внутренние подбойки различаются только конфигурацией шейки, соединяющей хвостовик с лопаткой и смещением лопатолк.

1.4 Патентный поиск.

В направлении повышении производительности и надёжности подбивочных блоков в 1991 году было запотентовано устройство подбивочного блока , конструкция шарнирных соединений которого координально отличается от ныне существующей (рис.1.4.1).

Рисунок 1.4.1 конструкция узла рычага подбойки.

Рисунок 1.4.2 разрез узла.

Шпалоподбивочный блок состоит из станины 1 , в распорках которой установлены продольные оси 2 с продольными прорезями и коническими отверстиями в средней части. На осях 2 установлены вильчатые части рычагов 3 подбоек, которые насажены на конические роликовые подшипники 4, установленные на концах опорной оси 2 с упиранием (рис. 3) внутренних колец подшипников 4 через втулки 5 в станину 1 блока. Соосно с подшипниками 4 в расточках рычага 3 по винтовой нарезке установлены крышки 6 поджима наружных колец подшипников, а с противоположной стороны подшипников - уплотнения 7. Опорные оси 2 своей средней частью к поверхностям расточек станины и шатунов прижаты конусной распорной втулкой 8 со стопорением последней в отверстии опорной оси гайкой 9. Для фиксации стенок вильчатой части рычага 3 с крышками 6 относительно подшипников 4 они стянуты стяжкой 10, установленной с зазором относительно отверстий конической распорной втулки 8 ,гайки 9 и опорной оси 2.

Прижатие опорной оси 2 в расточках станины и шатунов достигается упругой деформацией стенок опорной оси 2, которая в данном случае достигается благодаря понижению жесткости в средней части продольными прорезями взаимодействия здесь конических поверхностей опорной оси 2 и распорной втулки 8 с наклоном 1,0˚.

Распорные втулки 5, контактируя со станиной 1, и стяжка 10, стягивающая крышки 6, образуют полости с подшипниками 4, защищенные от окружающей среды, которые при сборке полностью заполнить консистентной смазкой.

На станине 1 смонтированы вибропривод и гидроцилиндры сжатия - разжатия подбоек при заглублении подбоек, являющиеся шатунами.

Средние части рычагов 3 подбоек соединены со станиной 1 при помощи опорной оси 2.

Шпалоподбивочный блок работает следующим образом.

От привода механизма вибрации, установленного на станине, рычаги подбоек вместе со связанными с ними наружными кольцами и подшипников, крышками, уплотнениями и стяжкой с задано частотой и амплитудой совершают колебания относительно неподвижно относительно станины опорной оси, внутренних колец подшипников и распорных втулок.

Нагрузка от рычага подбоек через подшипники и опорную ось передается на станину блока, распорную втулку, а также воспринимается крышками со стяжкой.

Работа происходит без начальных зазоров в соединениях при сборке блока за счет создания натяга в радиальном направлении между опорной осью и станиной, колец подшипника с рычагом и опорной осью, а также жесткой связи рычага в осевом направлении относительно станины путем прижима распорных втулок и подшипников крышками, стянутых стяжкой.

Появления износов и зазоров в процессе эксплуатации устраняется затяжкой крышек и конусной распорной втулки.

Шпалоподбивочный блок, содержащий станину, подбойки, соединенные со станиной посредством рычагов, вибропривод, связанный с рычагами подбоек при помощи шатунов, представляющих собой гидроцилиндры сжатия – разжатия подбоек, при этом верхние части рычагов соединены с шатунами, а средние их части – со станиной при помощи опорных осей и распорных втулок, отличающийся тем, что, с целью повышения производительности и надёжности, он снабжен дополнительными распорными втулками, коническими роликовыми подшипниками, стяжками и крышками, в каждой опорной оси выполнены продольные прорези, равномерно расположенные по её периметру, и сквозное отверстие, средняя часть которого имеет коническую форму, наружная поверхность каждой распорной втулки выполнена конической, взаимодействующей со средней частью сквозного отверстия, причем через отверстия распорной втулки пропущена стяжка, соединяющая крышки, закрепленные в расточках рычагов и взаимодействующие с наружными кольцами подшипников, установленных на концах опорной оси с опиранием их внутренних колец через дополнительные распорные втулки в станину или шатун.

1.5 Выбор направления для модернизации.

Так как одним из слабых мест у подбивочного блока являются оси, на которых крепятся рычаги подбоек и которые соединяют рычаги с гидроцилиндрами, то в этих узлах оси испытывают большое напряжение, потому что они запрессованы в стальные, а затем в бронзовые втулки и при вибрации происходит трение металла о металл, что приводит к значительному износу самих осей и втулок.

В данном проекте мы попробуем заменить металлические втулки на неметаллические и упростить конструкцию смазки блока. Что приведет к меньшему износу осей, соответственно к увеличению срока службы осей и посадочных мест для них. Модернизация позволит также сократить количество втулок.

Так как движение рычага подбойки ограничено, то попробуем оси запрессовать в резиновые втулки. Что значительно сократит трение между стальными деталями. Но надо найти резину максимально близкую по жесткости к стали, так как через рычаги передается вибрация на подбойки и резина не должна гасить вибрацию, в противном случае может уменьшиться производительность, что приведет к увеличению длительности цикла.

- Расчетный раздел.

2.1. Выбор схемы шарнирного соединения.

Выбор примерных параметров модернизируемого узла

Рисунок 2.1.1 шарнир рычага подбойки.

Начальная схема шарнирного соединения рычага подбойки с корпусом представлена на рис.2.1.1.

- рычаг подбойки

- станина

- ось

- стопорные кольца

- резиновая втулка

Изменение конструкции шарнирного узла подбивочного блока ведёт к отказу от принудительной смазочной систему и упрощению сборки узла.

Так как производится замена металлических втулок на резиновые, следует перечислить ряд недостатков и достоинств резины.

Резина туго закреплена на оси так, что вращательное движение будет только на сопряжении оси с рычагом подбойки. Таким образом в конструкторской части нам нужно достичь как можно жесткого закрепления резины на оси и станине подбивочного блока. Для этого потребуется клей.

А также для удобства запрессовки оси в корпус рычага подбойки изменим конструкцию оси.

Для упрощения операции сборки и разборки шарнира заменим тонки е шайбы на 2 кольца которые ограничат горизонтальное перпемещение рычага подбойки относительно оси.

Серьезным недостатком в работе резиновых и резинометаллических упругих элементов является увеличение их жесткости с течением времени. К отрицательным качествам резиновых деталей следует отнести также и зависимость их механических свойств от условий нагружения, а также довольно узкий температурный диапазон применения (от -25 до +80˚С).

2.1Расчет сил действующих на шарниры.

Производительность выправочно - подбивочной машины

,

где - техническая производительность, шпал/час;

- время цикла, с;

- число одновременно подбиваемых шпал, шт.

Цикл подбивки и выправки пути складывается из затрат времени на переезд

машины к очередной подбиваемой шпале (группе шпал) и на установку блока поперёк пути , времени на срабатывание рельсового захвата ПРУ , опускание и заглубление подбоек в балласт , сжатие и раскрытие подбоек и на подъём блока :

.

Значения с; с; с; с;

с

определены из опыта.

Из перечисленных операций, составляющих рабочий цикл подбивочно-выправочных машин, качество уплотнения балласта во многом определяется временем вибровоздействия рабочих органов на уплотняемый материал, т.е. продолжительностью первых двух операций рабочего цикла (заглубление в балласт и сжатие подбоек). Обе эти операции оказывают почти одинаковое влияние на качество уплотнения балласта. Экспериментально установлено, что минимально необходимое число вибровоздействий для получения достаточно хорошего уплотнения должно быть в пределах 100-130 ударов рабочих органов по уплотняемому материалу.

Число вибровоздействий

или , (2.1)

где или - минимально-необходимое число вибровоздействий;

- частота колебаний уплотнительных рабочих органов, Гц;

- угловая частота колебаний рабочих органов машины, .

Число вибровоздействий, передаваемых рабочими органами машин уплотняемому балласту, согласно формуле (2.1) пропорционально частоте колебаний и времени виброобжатия. Поэтому для той или иной частоты колебаний, зная минимально необходимое число вибровоздействий, можно определить минимально необходимое время вибрирования, которое будет тем меньше, чем выше частота колебаний.

Одно из основных условий получения хорошего качества уплотнения балласта - обеспечение минимально необходимого числа вибровоздействий, а следовательно, минимального времени вибрирования, которое во многом определяет производительность машин.

Таким образом, время уплотнения , с, определяемое минимально необходимым количеством вибровоздейсвий на балласт:

,

где - максимально допустимая частота колебаний подбоек, рад/с.

При работе на рыхлом щебне и совмещении операций время цикла =(3,9-5)с, что определяет их производительность. При работе на уплотнённом и слежавшемся щебне (увеличивается сопротивление внедрению) производительность машин снижается за счёт увеличения времени на заглубление подбоек в балласт.

Мощность машины (кВт), затрачивается при виброуплотнении на привод подбивочных блоков (холостой режим), заглубление подбоек и виброобжатие балласта , на привод вспомогательного оборудования (компрессоры, генераторы и т.д.) и передвижение машины , тогда:

~ мощность при уплотнении

;

~ мощность при передвижении в рабочем режиме ()

,

где - число одношпальных подбивочных блоков на машине, шт.;

- к.п.д. привода соответствующих передач.

Для машин ВПР минимальная суммарная мощность холостого режима при работе насосов гидросистемы на слив (гидроаккумулятор заряжен) равна кВт, а максимальная суммарная - кВт.

Мощность подбивочного блока, подводимая к механизмам заглубления, вибрации и обжатия (подачи) лопаток подбоек, расходуется на изменение уплотнённого состояния балластного слоя под подошвами шпал, а также на преодоление сил трения в подшипниках и шарнирных соединениях.

Мощность, развиваемая приводами шпалоподбивочных механизмов блока в момент заглубления подбоек и виброобжатия балласта:

,

где - мощность, расходуемая на преодоление сил трения в шарнирных соединениях блока, возникающих от действия нагрузки, сил инерции и тяжести подвижных звеньев.

В расчётах можно принимать чтосоставляет 5-10% от полезной мощности . Распределение полезной мощности между механизмами заглубления, вибраций и обжатия зависит от режимов виброуплотнения и можно представить, кВт:

;

,

где , - составляющие полезной мощности на заглубление подбоек в балласт, затрачиваемые механизмом вибраций и механизмом заглубления(внедрения), кВт;

, - составляющие полезной мощности на виброобжатие балласта, затрачиваемые механизмом вибрации и механизмом обжатия, кВт.

Для определения составляющих мощности , необходимо знать изменения реакций балласта (усилий), приложенных к лопаткам подбоек, в функции используемого показателя уплотнения и перемещения лопаток во время обжатия.

2.2 Сила внедрения подбойки в балласт.

Для проектного расчёта принимаем работу подбоек на уплотнённом балласте, при этом увеличивается сопротивление внедрению и снижается производительность машин за счёт увеличения времени на заглубление подбоек.

В момент контакта лопатки подбойки с балластом на её рабочей поверхности возникает реактивное усилие, которое растёт по мере обжатия. Наибольшего значения усилие обжатия достигает к окончанию подбивки шпалы.

Максимальная сила обжатия, действующая на рабочую площадь лопатки подбойки, кН:

где р - реактивное давление балласта на площадку подбойки при виброобжатии, МПа;

q - опытный коэффициент (для уплотнённого балласта (0,6…0,8)кПа);

- приведённая площадь рабочей площадки лопатки, ;

где - ширина и высота рабочей площадки лопатки, м;

- средний диаметр частицы балласта (для щебня =0,04 м).

.

Отсюда сила сопротивления внедрению подбойки в балласт равна:

где -плечи лопатки подбойки;

R – расстояние от штока до начала подбойки (0,51 м).

.

Определим расчётное значение коэффициента пористости щебёночного балластного материала под шпалой после его уплотнения лопатками подбоек:

,

где - коэффициент пористости (=0,720,6);

- минимальное раскрытие лопаток (=0,19м);

- толщина слоя балласта (=0,5м);

- толщина выправочной подбойки пути (=0,03м);

- длина, на которой рассчитывается основной объём балласта под шпалой, подлежащей уплотнению,

где - длина шпалы, (=2,7м);

- условно не уплотняемая зона балластного слоя по оси пути (=0,4-0,6м);

- коэффициент притока (выдавливания) балласта при виброобжатии (=0,9-1,1);

- коэффициент, учитывающий дополнительную подачу балласта подбойкой за счёт угла передачи давления (для путевого щебня=15-20, град.);

= 4 – количество подбоек в блоке для подбивки одной шпалы, шт;

- обжатие балласта одной подбойкой, м;

- начальное обжатие, равное толщине подбойки, м.

Подставив приведённые выше значения в формулу для расчёта коэффициента пористости, получим:

.

Тогда, реактивное давление балласта на площадку подбойки при виброобжатии:

.

Максимальная сила обжатия, действующая на рабочую площадь лопатки подбойки:

.

2.3 Параметры взаимодействия рабочего органа с балластом

Взаимодействие рабочего органа с балластом характеризуется полностью пятью параметрами:

S – обжатие (подача) балласта за каждый цикл колебаний, м;

- максимальный отрыв рабочей лопатки от балласта за цикл

колебаний, м;

- время отрыва рабочей лопатки от балласта за цикл колебаний, с;

- время контакта рабочей лопаткой с балластом за цикл

колебаний, с;

- скорость удара в момент встречи рабочей лопатки с балластом,

м/с.

Режим виброобжатия характеризуется отношением скорости обжатия к максимальной скорости колебаний . При наблюдается режим работы с отрывом рабочей лопатки от балласта. Наилучший эффект уплотнения щебёночного балласта достигается при скорости вибрирования =1,21,5 м/с. Режимы виброобжатия при - не эффективны, так как балласт отжимается непрерывно в безотрывном режиме взаимодействия.

Параметры взаимодействия определяются выражениями:

Эффективность виброуплотнения щебёночного балласта обеспечивается, если параметры взаимодействия и их соотношения составляют:

Мощность, затрачиваемая на виброобжатие балласта, определяется из рассмотрения работы силы обжатия на перемещении обжатия балласта за цикл колебаний .

Средняя (номинальная) мощность за цикл колебаний, кВт,

,

где - коэффициент, учитывающий затраты мощности на обжатие балласта нерабочей частью подбойки (=1,15-1,2);

- среднее усилие на рабочей площадке подбойки при виброобжатии балласта, кН;

= 8 - количество подбоек в блоке, шт.;

S - величина обжатия балласта за период колебаний с учётом отдачи , м;

- скорость обжатия, м/с.

Тогда, средняя (номинальная) мощность за цикл колебаний:

Максимальная мощность, кВт,

.

Максимальная мощность характеризует неравномерность полезной нагрузки внутри цикла колебаний и частично компенсируется инерцией вращающихся масс подбивочного блока.

Распределение полезной мощности между механизмами вибрации и обжатия за один оборот эксцентрикового вала определяется составляющими и перемещения балласта S:

S=;

;

;

S=.

Обжатие балласта осуществляется только за время , при этом механизм подачи за это время может совершить работу, обусловленную перемещением , а та работа на обжатие, которая совершалась за время , производится механизмом вибраций. Этот механизм «компенсирует» недостающее смещение . Поэтому номинальная мощность распределится следующим образом:

= 39,84(2,4/3,2) кВт;

= 39,84(0,8/3,2) кВт.

Зная мощность необходимую на вибрацию балластного слоя можно определить номинальный момент сопротивления на эксцентриковом валу:

.

Так как эксцентриковый вал разгоняется сначала на холостом ходу, то при этом приведённый момент сопротивления будет равен сумме моментов от сил трения в подшипниках, а при рабочем режиме вал будет периодически нагружаться моментом номинальным (или максимальным). Для имитации этого процесса в программе периодически вводится номинальный момент сопротивления.

При заглублении подбоек в балласт направление колебаний перпендикулярно заглублению и лобовым кромкам подбоек. Максимальная полезная мощность в конце заглубления подбоек определяется для нижней части подбойки, имеющей форму клина, по формуле:

;

где - горизонтальное усилие, действующее на боковые поверхности клиновой части подбойки, кН;

- вертикальное усилие, действующее на боковые поверхности клиновой части подбойки, кН;

- коэффициент трения боковой поверхности клиновой части подбойки о балласт.

- угол при вершине клиновой части рабочей площадки подбойки, град.();

- скорость заглубления (внедрения) подбоек в балласт , м/с;

- заглубление подбойки за цикл колебаний, м;

- приведённая площадь лопатки подбойки, ;

- число подбоек в блоке;

a,- ширина и толщина лобовой кромки рабочей площади, м;

d - средний диаметр частиц балласта, м;

q - опытный коэффициент;

- значение коэффициента пористости в конце заглубления подбойки в балласт.

Потребляемая мощность в конце цикла виброотжатия балласта на машинах ВПР превышает номинальную мощность установленного первичного двигателя. Для уменьшения перегрузки двигателя и падения его числа оборотов, на эксцентриковых валах подбивочных блоков устанавливаются маховики. При заглублении и сжатии подбоек маховики отдают накопленную кинетическую энергию эксцентриковым валам и, тем самым, предупреждают недопустимую перегрузку двигателя и падение его оборотов.

2.4 Определение моментов инерции маховиков

Момент инерции маховиков

время рабочего переезда.

номинальная мощность двигателя машины.

максимальная суммарная мощность холостого режима машины.

коэффициент неравномерности вращения эксцентрикового вала.

средняя угловая скорость вращения эксцентрикового вала.

максимальная угловая скорость вращения эксцентрикового вала.

минимальная угловая скорость вращения эксцентрикового вала.

Рис. 5 Расчетная схема определениея усилия на гидроцилиндре подбойки

Суммарное усилие сопротивления перемещению подбойки

где расчетное удельное сопротивление балласта резанию.

Тогда суммарное усилие сопротивления перемещению двух подбоек

Определяем из уравнения моментов относительно точки А

Величина усилия на цилиндре

где коэффициент запаса.

Определи массу всего узла для внутренних подбоек;

-масса рычага для внутренних подбоек=40кг

-масса подбойки = 14 кг

-масса цилиндра для внутреннего вильчатого=35,25 кг

- суммарная масса всех соединительных деталей, втулок, болтов = 10 кг

Определи массу всего узла для наружных подбоек;

-масса рычага для наружных подбоек=45кг

-масса подбойки = 14 кг

-масса наружного гидроцилиндра =24,9 кг

- суммарная масса всех соединительных деталей, втулок, болтов = 10 кг

Определим силу действующую на шарнире A :

Определим силу реакции опоры в шарнире А:

Для внутренних подбоек:

Для наружных подбоек:

Определим результирующую силу в шарнире А:

для наружных рычагов :

для внутренних рычагов :

Определим силу действующую на резиновую втулку на оси соединения рычага подбойки с гидроцилиндром :

Площадь действия силы на резиновую втулку :

Определим давление действующее на втулку:

Определим давление действующее на резиновую втулку оси соединения рычага подбойки со станиной подбивочного блока , которая выполняет функцию шарнира, на которого в основном действуют сила тяжести рычага подбойки в сборе с подбойкой:

Площадь действия силы тяжести на резиновую втулку рычага подбойки со станиной :

Определим давление действующее на втулку соединения рычага подбойки, в отличии от верхнего шарнира на шарнире соединения рычага подбойки со станиной действует результирующая сила вертикальной и горизонтальной сил:

3.1 Выбор марки резины.

Так как максимальное давление на шарнир 17,87 кПа, найдем подходящую по предельным нагрузкам резину для изготовления втулок задан6ного размера.

В современных вибрационных машинах в качестве материалов для упругих элементов и шарнирных соединений с небольшими вращениями наиболее часто используется резина. Эксплуатация резиновых элементов имеет свои недостатки и достоинства.

Серьёзным недостатком в работе резиновых и резинометаллических упругих элементов является увеличение их жесткости с течением времени. Через каждые два-три года резонансные вибромашины, использующие резину , подлежат поднастройке, а примерно через пять – шесть лет необходима полная замена резиновых упругих элементов. К отрицательным качествам резиновых деталей следует отнести также и зависимость их механических свойств от условий нагружения, а также довольно узкий температурный диапазон применения от -25 до +80 ˚С.

Несмотря на указанные недостатки, резина как конструкционный материал получила широкое распространение в вибрационной технике благодаря ряду ценных свойств, выгодно отличающих её от традиционных материалов, таких, как металлы и пластики. Применение резиновых деталей позволяет снизить шум при работе машин, повысить надёжность работы вибрационного оборудования, так как разрушение резины обычно происходит постепенно и отказ в работе упругого элемента может быть обнаружен заранее. Резина имеет большую долговечность при циклическом нагружении, удовлетворительную химическую стойкость к воздействию агрессивной среды, хорошую перерабатываемость и легкость изготовления деталей.

Так как в машине ВПР-1200 при вибровоздействии на балласт частотой 0т 8 до 50 Гц, то следовательно нужно подобрать резину с такими параметрами, чтобы она могла выдержать длительное нагружение не только от сил действующих на рычаг, но и вибрационное воздействие. Резина марки 2959 наиболее подходит для наших целей.[11]

Наполнение: углерод=45;

ZnO =15;

Коэффициент диссипации ;

Мгновенный модуль упругости сдвига ;

Условно равновесный модуль ;

Коэффициент теплопроводности ;

Приращение температуры ;

Параметр дробности ;

Реологический параметр резины ;

Динамический модуль упругости зависит от частоты колебаний подбойки и определяется с помощью реологических параметров:

;

;

частота колебаний подбоек в рабочем режиме ;

Твердость по Шорту = 10А

Предел прочности при разрыве =16МПа

Плотность 1170 кг/кубм.

Значения допускаемой деформации и разрушения

Твердость по ТМ-2=60

Модуль сдвига = 1,7МПа

Допускаемое напряжение сдвига = 0,25МПа

Допускаемая деформация сдвига =15%

Допускаемое напряжение сжатия =0,4МПа

Допускаемая деформация сжатия = 5-10%

Долговечность lgN*=5,6

При большом трении диссипация энергии или температура диссипации саморазгрева со временем возрастают, то срок службы резины резко снижается.

Частотные зависимости для элементов и марки резины 2959.

3.2 Расчет долговечности резинометаллического шарнира.

Определим долговечность резины в шарнире соединения рычага подбойки с корпусом, так как в этом шарнире сосредоточены наибольшие усилия.

,

,

где - коэффициент теплопроводности стали; r- текущее значение радиуса шарнира; r1, r2, r3 –радиусы резинового элемента и металлической оси.

Для рассматриваемого шарнира энергия разрушения , как и для элементов сдвига, не является постоянной величиной, а внекоторой степени зависит от темпиратуры.

Расчет проведем для шарниров из резины 2959 при следующих значениях

Физико-механических и теплофизических параметров:

,

,

,

,

,

циклов, t*=18150ч.

Рисунок 6 Воздействие температур дссипативного разогрева от нагрузки.

Определим критическую величин энергии разрушения для нашего резино- металлического шарнира шарнира:

Определим время до локального разрушения резинового элемента шарнира соединения :

Расчетное напряжение ,

Температура диссипативного разогрева T=329K, ,

,

Таким образом время до локального разрушения равно:

Рассмотрим причины изменения диссипации энергии в исследуемой марке резины. На диссипацию влияют следующие факторы.

- Плотность сшивки.

- Режим нагружения.

- Температура. Её влияние на диссипацию энергии довольно существенно, и к тому же имеется обратная связь: повышение диссипации с ростом температуры в резинах вызывает увеличение саморазогрева вплоть

Резина марки 2959 наиболее подходит для наших узлов, т.к. её твердость позволит обеспечить долговечность осей подбивочного блока и в тоже время не приведет к уменьшению вибровоздействия на балласт.

3.3 Закрепления втулки на осях.

Для увеличения долговечности резины при ударных и вибрационных нагрузках втулка должна быть соединена с осью в натяг, так чтобы она во время поворота рычага подбойки не проворачивалась вокруг собственной оси.

Для создания закрепления втулки практически без движения нам необходи мо найти допуски и посадки для сопряжения оси со втулкой и втулки со станиной.

Для этого конструктивным расчетом найдем номинальный размер детали:

Который для втулки соединения рычага со станиной должен быть больше чем на первоначальной конструкции.

Выбираем посадки наибольше подходящие для нашего натяга:

3.1Рассчитаем ось соединяющую рычаг подбойки со станиной.

В связи с изменением материала втулки и её конструкции также изменится конструкция оси, для наибольшего удобства и экономии усилий при запрессовке оси в станину и рычаг подбойки.

Для увеличения за оси на диаметр втулки ф85мм необходима чтобы площадь сопряжения оставалась такой же как при прежнем диаметре:

Расстояние между расстояние от ступицы барабана до опор вала L = 122 мм

3.2. Расчет вала на изгиб

где Ми - изгибающий момент

W = 0,1.d3 - осевой момент сопротивления для круглого сечения

диаметром d

[σ-1] = 88 кгс/мм2 для легированной стали Ст 18ХГТ ГОСТ 4543-71, термообработка- цементация - предел выносливости при симметричном цикле нагружения

Эпюра изгибающих моментов (рис. 3.10.)

Рис. 3.10. Эпюра изгибающих моментов

Проверяем полуось по изгибающему моменту

в опасном сечении .

М3 = Rа*0,06 = 75,95*0,06 = 4.05 кН.м

σ ≤ [σ-1 ]

тогда

тогда

Определение коэффициента запаса прочности по касательным напряжениям

где τ-1 – предел выносливости при симметричном цикле кручения для углеродистых сталей принимают:

τ-1 = 0,43·σ-1 =129,43 Мпа

Kτ – коэффициент концентрации касательных напряжений, Kσ = 2,08

ζτ – масштабный фактор для касательных напряжений, ζσ = 0,92

β – коэффициент, учитывающий влияние шероховатости поверхности, при Ra = 0,32-2,5 мкм, β = 0,97-0,9

τv – амплитуда цикла касательных напряжений

ψσ - коэффициент

σм – среднее напряжение цикла касательных напряжений в данном случае, так как осевая нагрузка равна Fa = 0 , то σм = 0, соответственно

где Wk – момент сопротивления кручения

тогда

Определение осевой нагрузки на одну ось

где – коэффициент учета осевой нагрузки;

4 – количество осей;

= 0,1 кН

1.3 – коэффициент неравномерности

C=43,6 кН.

С0=25,0 кН.

Определение коэффициента осевого нагружения

где f0 – коэффициент зависящий от геометрии деталей подшипника, f0= 12,8

По отношению:

где V = 1

e=0,24

3.3 Определение осевой нагрузки на одну ось

где – коэффициент учета осевой нагрузки ;

2 – количество осей;

= 0,1 кН

C=43,6 кН.

С0=25,0 кН.

3.4 Определение коэффициента осевого нагружения

где f0 – коэффициент зависящий от геометрии деталей подшипника, f0= 12,8 [

По отношению:

e=0,24

3.5 определение эквивалентной нагрузки

P=FrVKdКт, где:

Fr=760 Н-радиальная нагрузка на одну ось:

Кd=1,4- коэффициент.

Кж=1,05-температурный коэффициент.

Р=760*1,4*1,05=1117,2Н

4.1. Определение долговечности подшипника

, ч.

где n=67,5 об/мин – частота вращения барабана;

C=22,5 кН – динамическая динамичность

Р=602,7 кН- эквивалентная нагрузка.

К=3

а1 = 1 – вероятность безотказной работы

а23 = 0,7 – коэффициент учитывающий условия применения

, для обычных условий а23 = 0,7

Данной долговечности хватает с избытком, т. к. при тяжелом режиме работы - ресурса втулок хватает до кап среднего ремонта.

4.1. Способ установки втулки.

В связи с тем что у нас посадка в натяг и резина имеет довольно большой коэффициент трения о металл втулку нужно установить как можно безопаснее. С тем чтобы не повредить конструкцию. Для этого нужно соорудить конструкцию типа 4.1.1

Из-за свойства резины твердеть при низкой температуре, а в данном варианте наша резина способна выдержать температуру от - 25,до +85 то соответственно нагреем резину до 50 градусов соответственно. И охладим в жидком азоте ось соединяющую рычаг со станиной после чего поместить втулку в устройство 4.1.1 после чего соединить со осью последовательными вращательными движениями. Существенный недостаток при таком сборе оси –это понижение температуры, что может оказать существенное влияние на разрушение резиновой втулки и соответственно может приести к разрушению узла.

Движениями по часовой стрелке завернуть ост во втулку, добиться обязательного натяга, чтобы при работе втулка не прокручивалась и не возникала сила трения, в этом случае резиновая втулка довольно быстро выйдет из строя и придет в негодность, а возникновение этого при ремонте или текущем содержании пути крайне затрудняет выполнение работ в срок .

Перед сборко установить втулку в приспособление указанного на рис.4.1.1

Затем приготовить ось для установки на ней втулки предварительно охладив её в ждком азоте.

Дальше вставить ось во втулку и поступательными движения закрепить её до упора.

При установке оси на которую установлена втулка тщательно смазать все сопрягаемые аоверхности.

Способ применяется в конструкциях для закрепления подшипниковых узлов турбин, насосов и других машин.

Целью способа является увеличение ресурса оси за счет повышения надежности закрепления полимера в корпусе подбивочного блок.

На рис 4.11 изображен металлическая ось с канавками и фасками для удобного закрепления втулки на оси, прямоугольными канавками в процессе отгибания стенок канавок. Способ реализуется следующим образом.

Если полимер закрепляется на металлическом корпусе оси, представляющего собой втулку, то на внутренней поверхности корпуса выполняют канавки прямоугольного профиля с некоторым шагом. Образующиеся при этом стенки между канавками также прямоугольного профиля, расположенные перпендикулярно оси, затем отгибают клинообразным инструментом, выполненным из твердосплавного материала в виде притупленного резца , вследствие чего получаются канавки другого сечения. Затем ось со стороны канавок заполняют (например, в пресс-форме) предварительно разогретым (размягченным или расплавленным) полимером . После затвердевания полимер растачивают до необходимого диаметра, получая цилиндрическую ось.

Способ охватывает различные варианты отгибания стенок от перпендикулярного относительно оси положения. Например, можно часть стенок, следующих друг за другом, отгибать в одну сторону, а затем другую часть стенок отгибать в другую сторону. Это выполнение обеспечивает более прочное соединение полимера, чем у прототипа.

При одновременном отгибании пары стенок одной канавки в направлении друг от друга с последующим отгибанием следующей пары стенок образуются канавки . Полимер в этом случае зажимается в этой канавке и при работе не может выйти из канавок. Отделить слой полимера от металла можно только расплавив его (если он плавящийся) или сжечь (если неплавящийся). При чередовании узких и широких канавок и при отгибании стенок узких канавок в направлении к широким , большая часть полимера находится в канавках, и, следовательно, большая часть полимера оказывается зажатой, что делает соединение полимера прочнее.

Применительно к осям канавки выполняют дисковой фрезой или резцом на строгальном станке. Стенки отгибаются, как описано выше, но инструмент закрепляется не на суппорте токарного станка, а в шпинделе фрезерного станка или головке строгального.

Способ может использоваться и для изготовления оси с полимером на наружной цилиндрической поверхности , при этом канавки выполняют на цапфе. После выполнения всех операций способа цапфу вместе с полимером закрепляют на валу, после чего полимер протачивают по наружной поверхности до необходимого диаметра. В качестве полимера для закрепления на металлическом корпусе рычага используются плавящиеся полимеры как малой вязкости, например, капрон, полиамид и др. так и высокой вязкости при разогреве, например фторопласт, фенилон и др. При этом при заполнении формы полимером под давлением стенки корпуса не деформируются и первоначальный профиль канавок после заполнения не меняется, т.е. указанным способом можно заполнять канавки полимером любой вязкости.

Применение предлагаемого способа обеспечивает высокую прочность соединения полимера с металлом, а следовательно, больший ресурс оси.

- Организация работ

5.1 Условия проведения работ

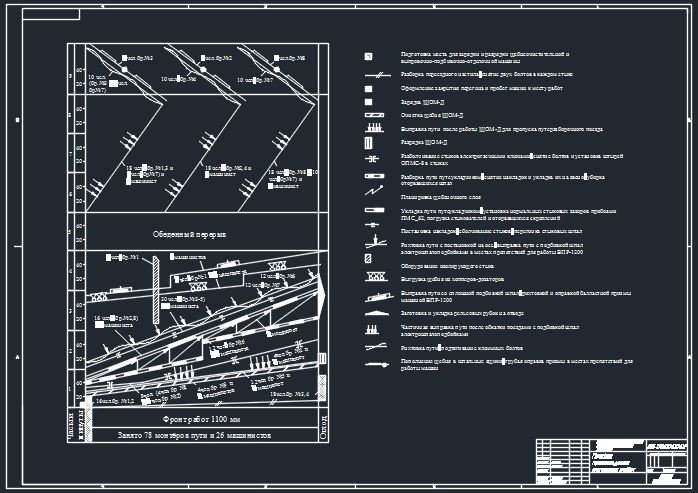

Работы в «окно» выполняются поточным способом в темпе ведущей машины ВПР-1200.

Путевые машины, путеразборочный и путеукладочный поезда, а также груженую щебнем хоппер - дозаторную вертушку до закрытия перегона сосредотачивают на станции, ограничивающей ремонтный перегон по ходу работ.

Первой на перегон отправляют щебнеочистительную машину ЩОМ со специально оборудованным тепловозом; вторым – путеразборочный поезд в составе локомотива (в голове), четырёхосных платформ, оборудованных роликами, и путеразборочного крана УК – 25 (в хвосте поезда); третьим – путеукладочный поезд, в голове которого находится путеукладочный кран УК – 25, затем четырёхосные платформы, оборудованные роликами и загруженные пакетами новых звеньев, шесть хоппер – дозаторов со щебнем и в хвосте локомотив; четвёртой – загруженную щебнем хоппер – дозаторную вертушку с отдельным локомотивом; пятой – выправочно–подбивочно – рихтовачную машину ВПР – 1200 с тепловозом в голове.

До прибытия щебнеочистительной машины ЩОМ к месту работ 16 человек (бригады №1,2) после ограждения пути сигналами остановки подготавливают место для зарядки щебнеочистительной и выправочно – подбивочно – отделочной машин. Одновременно в месте препятствия для работы машин 12 человек бригады № 3 готовят место для зарядки машины ЩОМ, 6 человек бригады № 4 разбираю переездный настил с удалением мощения и грунта за габарит рабочих органов машины, а при необходимости удаляют свободно лежащие рельсовые скрепления и другие препятствия.

По прибытию к месту работ щебнеочистительной машины ЩОМ её заряжают и очищают щебень. Машину ЩОМ обслуживаю 5 механиков и 4 человека бригады № 6. Одновременно с зарядкой ЩОМ и очисткой щебня 16 человек бригады № 1,2 и 12 человек бригады № 3 подготавливают место для зарядки машины ЩОМ у препятствия и место разрядки щебнеочистительной машины в конце участка работ.

По мере продвижения машины ЩОМ и освобождения фронта работ 12 человек бригады № 5 выправляют путь для пропуска путеразборочного поезда. За ними 8 человек (4 человека бригады № 6 и 4 человека бригады № 4), а за тем 4 человека бригады № 6 разболчивают стыки со снятием болтов и установкой штырей ОПМС – 8 в каждом стыке.

Вслед за разболчиванием стыков на протяжении, равным длине разборочного поезда, вступает в работу путеразборочный кран УК – 25. Обслуживают кран и путеразборочный поезд 5 механиков и 14 рабочих бригады № 7 и 2 человека бригады № 9, которые одновременно с погрузкой старых звеньев снимают штыри и накладки в стыках, укладывают накладки с болтами на звено и убирают с пути оторвавшиеся шпалы. Закончив разборку старых звеньев, 6 человек (4 человека бригады № 7 и 2 человека бригады № 9) закрепляют пакеты, 8 человек бригады № 7 заготавливают и укладывают рельсовые рубки на отводе.

После снятия первых звеньев щебёночный слой планируют трактором с планировщиком и укладывают на него звенья путеукладочным краном УК – 25. Путеукладочный поезд обслуживают 5 механиков и 20 рабочих (бригада № 8 и 8 человек бригады № 9), которые одновременно с укладкой звньев устанавливаю нормальные зазоры в стыках приборами ПМС – 62, грузят стыкователи и оторвавшиеся старые скрепления на путеукладочный поезд.

Вслед за проходом головной части путеукладочного поезда 20 человек (бригады № 1,2 и 4 человека бригады № 4) ставят накладки, сболчивают стыки, закрываю пазухи с концов накладок графитовой мазью и перегоняют стыковые шпалы, 12 человек бригады № 3 частично рихтуют с постановкой его на ось, они же выправляют путь с подбивкой шпал электрошпалоподбойками в местах препятствий для работы выправочно – подбивочно – рихтовачной машины ВПР – 1200, 8 человек бригады № 6, окончив очистку щебня и разболчивания стыков, переходят на оборудование изолирующих стыков, а 2 человека бригады № 4 и 4 механика выгружают щебень из хоппер – дозаторов.

Вслед за выгрузкой щебня путь на фронте работ и на отводе выправляют со сплошной подбивкой шпал, рихтовкой и оправкой балластной призмы выправочно – подбивочной – рихтовачной машиной ВПР – 1200.

По окончании вышеуказанных работ и проверки состояния пути на всём участке перегон открывают для движения поездов с ограничение скорости по месту работ для первых одного – двух поездов 15 км/ч и для последующих поездов 50 км/ч. К концу рабочего дня предупреждения отменяются и восстанавливается скорость движения поездов, установленная для данного участка.

Состав колонны основных работ.

Бригада № 1 – 8 человек.

Бригада № 2 – 8 человек.

Бригада № 3 – 12 человек.

Бригада № 4 – 10 человек.

Бригада № 5 – 12 человек.

Бригада № 6 – 8 человек.

Бригада № 7 – 12 человек.

5.2 Формирование рабочих поездов

Для данного варианта механизации капитального ремонта пути подбираем следующий комплект машин, состоящей из щебнеочистительной машины ЩОМ, укладочного и разборочного кранов УК – 25, платформ с роликовым конвейером, хоппер – дозаторной вертушки выправочно – подбивочно – рихтовачной машины ВПР – 1200. Схема формирования рабочих поездов показана на рис. 5.1.

Схема формирования рабочих поездов

Рис. 5.1

Длины машин:

Тепловоз серии ТЭ3…………………………………………………34м

Тепловоз серии ТЭ2……………………………………………….23,9м

Платформа четырёхосная…………………………………………14,6м

Платформа моторная………………………………………………16,2м

Хоппер – дозатор…………………………………………………….10м

Щебнеочистительная машина…………………………………….47,2м

Укладочный кран УК – 25………………………………………...43,3м

ВПО – 1200…………………………………………………………25,8м

5.3 Определение длины рабочих поездов

Длина первого поезда, состоящего из тепловоза ТЭ3 и щебнеочистительной машины, составит:

L1 = 34 + 47,2 = 81,2м

Для определения длины второго рабочего поезда необходимо знать количество порожних платформ.

= 13,7

где lфр – фронт работ в окно, м;

lзв – длина звена, м;

nяр – количество звеньев в пакете, шт.;

К – количество платформ занятых одним пакетом.

Принимаем 14 платформ.

Второй рабочий поезд, состоящий из тепловоза ТЭ2, четырнадцати четырёхосных платформ (в том числе одна моторная) и путеуклаждчика УК – 25, будет иметь длину:

L2 = 23.9 + 14 · 14.6 + 1 · 16.2 + 43.3 = 287.8м

Длина третьего рабочего поезда:

L3 = lук – 25 + lгр.пл + lлок, м

где lук – 25 – длина путеукладчика, м;

lгр.пл - длина груженых платформ, м;

lлок – длина локомотива, м.

lгр.пл = nгр.пл · lпл

lпл – длина платформы, м;

nгр.пл – количество груженых платформ.

= 24

С учётом одной моторной платформы принимаем 25 платформ.

L3 = 43,3 + 14,6 · 24 + 1 · 16,2 + 23,9 = 433,8м

Длина четвёртого рабочего поезда, состоящего из хоппер – дозаторов и тепловоза ТЭ2.

L4 = м

где Wщ – количество щебня, подлежащего выгрузке из хоппер – дозаторов, м3 (для данных условий Wщ – 650м3);

Wх.д. – вместимость хоппер – дозатора, м3;

lх.д. – длина хоппер – дозатора, м

lТ – длина жилого вагона, м.

Следовательно, длина четвёртого поезда составит:

L4 = = 253м

Длина пятого рабочего поезда, в который включены тепловоз ТЭ3 и ВПО – 1200 с пассажирским вагоном, составит:

L5 = 34 + 28,5 + 24,5 = 87м

Общая длина рабочих поездов составит:

LΣ = L1 + L2 + L3 + L4 + L5 = 81,3 + 287,8 + 433,8 + 253 + 87 = 1142,9м

5.4 Расчёт времени разворота и выполнения работ

Продолжительность «окна» складывается из следующих элементов:

То = t1 + t2 + t3 + t4 + t5 + t6 + t7 + t8 + t9 + t10 + t11 + t12 + t13 = , мин

Время на оформление закрытия перегона принимаем равным 5 мин.

Время на проход щебнеочистительной машины от станции к работ:

, мин

Где L – расстояние от станции до места работ на перегоне, км;

V – скорость следования ЩОМ, км/ч.

При расстоянии от станции до места работ L = 3км и скорости движения V = 35км/ч.

t1 = 5 + · 60 = 5 + · 60 = 10мин

Время t2 зарядки щебнеочистительной машины обычно составляет не более 15 мин.

Интервал t3 между началом очистки щебня машиной ЩОМ и выправкой пути вслед за ЩОМ:

t3 = , мин

где Vот – рабочая скорость движения машины ЩОМ (1,25 – 1,5);

lвыпр – обычно равна длине одного звена (25м).

t3 = = 3,8мин

Интервал t4 между началом выправки пути и началом разболчивания стыков:

t4 = мин

Интервал t5 между началом разболчивания стыков и началом разборки пути путеразборщиком:

, мин

Объём работ по разболчиванию стыков на длине lфр при условии, что два болта в каждом стыке сняты, составит:

,

где nболт – количество болтов подлежащих снятию;

- количество стыков пути, подлежащих разболчиванию;

8 – количество болтов в стыке.

При норме снятия одного болта 0,91чел.-мин. и α = 1,12 затраты труда на весь объём работ составят:

392 · 0,91 · 1,12 = 400чел. – мин.

Весь объём работ бригада болтовщиков должна выполнить за время :

мин.

Следовательно бригада для разболчивания стыков должна иметь состав:

монтеров пути

Фронт работ:

= 50м.

мин.

Интервал t6 между началом разборки и началом укладки, определяется временем, необходимым для разборки пути не менее 100м, что обеспечивает нормальную работу планировщика.

мин

где tразб – время разборки одного разболченного звена (tразб = 1,7мин.).

Интервал t7 между началом укладки и началом постановки накладок и сболчивания стыков.

мин

где tукл. – время укладки одного звена (tукл = 1,39мин.).

Интервал t8 между началом постановки накладок со сболчиванием стыков и началом рихтовки пути.

мин

Фронт работы бригады по постановке накладок со сболчиванием стыков.

,м

где С'болт – суммарные затраты труда на постановку накладок, сболчивание стыков и перегонку стыковых шпал, чел. - мин.;

4 - количество монтёров пути, занятых на сболчивании одного стыка;

tб - время необходимое на постановку накладок и сболчивание.

tб = , мин

Подставляя в формулу для lболт значение tб, получим:

= 240,3м

На фронте работ 1200м имеется 49 стыков; при норме времени на сболчивание и постановку накладок на один стык 50,6чел.-мин. и коэффициенте α = 1,12 затраты труда составят:

49 · 50,6 · 1,12 = 2776,9чел.-мин.

Одновременно с постановкой накладок требуется перегнать 96 шпал. При норме затрат труда на перегонку одной шпалы 0,89чел.-мин. на весь объём потребуется:

96 · 0,89 · 1,12 = 95,7чел.-мин.

Тогда затраты труда на постановку накладок, сболчивание и перегонку шпал составит:

2776,9 + 95,7 = 2872,6чел.-мин.

Время t9 необходимое для рихтовки пути на данном фронте работ:

t9 = 74,7мин

Интервал t10 между окончанием рихтовки и окончание выгрузки щебня из хоппер - дозаторов обусловлен длиной состава хоппер - дозаторов Lх.д., скоростью выгрузки щебня (VВ = 3 - 5км/ч) и разрывом во времени между приходом хоппер - дозаторов и окончанием рихтовки пути (не менее 2 минут).

t10 = мин

Интервал t11 между окончанием выгрузки щебня и окончанием выправки машиной ВПР - 1200.

мин

где Vn - рабочая скорость машины ВПР - 1200 (Vn = 2км/ч);

lВПО - длина машины ВПР - 1200 с локомотивом, м

Время t12 затрачиваемое на разрядку машины ВПР - 1200 принимаем 5 минут (по опыту работы передовых ПМС).

Время на оформление открытия перегона t13 принимаем 5 минут.

Общая необходимая продолжительность «окна»:

То = 10 + 15 + 3,8 + 2,2 + 17 + 8 + 9 + 18 + 74,7 + 7 + 6 + 5 + 5 = 180,7мин

Принимаем продолжительность «окна» То = 3 часа.

- ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

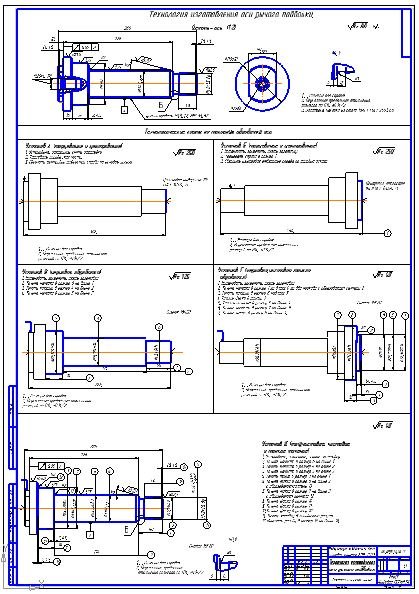

Разработка технологии изготовления соединяющей оси

6.1 Анализ технических требований к конструкции детали

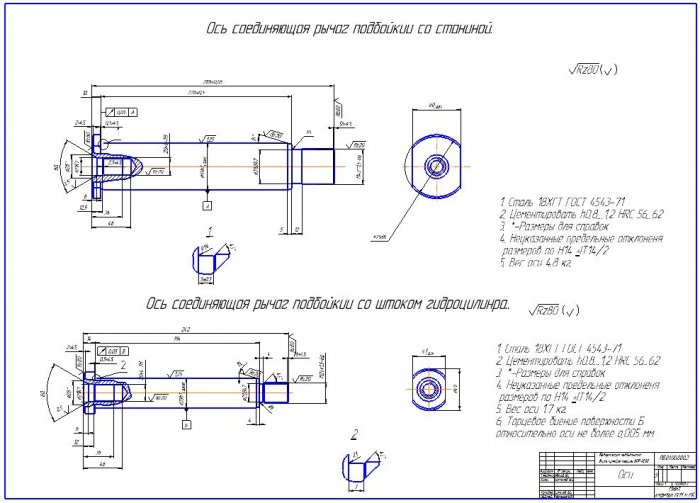

Изготавливаемая деталь представляет собой четырех ступенчатую ось максимальная длина L = 286мм, максимальный диаметр D = 110мм. Ось служит для соединения рычага подбойки со станиной.

Рисунок 6.1. Шарнирное соединение рычага подбойки со станиной.

Первая ступень:

Длина l1 = 60 мм, диаметр Æ42h9. Ступень предназначена для посадки втулок и арки, шероховатость Rа = 2,5. Ступень имеет резьбу под гайку М42х1,5-6g, фаска 1,6´45о

Вторая ступень: длина l2 =174 мм, диаметр D2 = 55мм.Поверхность служит для посадки втулки и рычага подбойки, шероховатость поверхности Ra =1,25мкм.

Третья ступень служит для удобства запрессовки резиновой втулки и сопрягается с рычагом подбойки: длина =34мм , диаметр =85 мм,

Шероховатость мкм.

Четвертая ступень служит для ограничения горизонтального перемещения оси: длина =18 мм, диаметр =110 мм, шероховатость

мкм.

Пятая ступень (поверхность не рабочая) служит для удобства закрепления оси, имеет торцевое отверстие с резьбой М20х4 -7Н (глубина резьбы 36мм, глубина отверстия 46мм). Длина ступени l5 = 10мм, диаметр ступени D3 = 75мм.

Определяем ориентировочную массу детали

ΣVдет – суммарный объём всех ступеней детали без учёта отверстия.

ΣVдет = V1ст + V2ст + V3ст + V4ст + V5ст мм3

Объём первой ступени:

мм3

Объём второй ступени:

мм3

Объём третьей ступени:

мм3

Объём четвертой ступени:

мм3

Объем пятой ступени:

мм3

ΣVдет = 83084,4 + 413184,75 + 192835,25+170973+44156,25 = мм3 = 929см3

6.2 Выбор способа изготовления детали

Выбор метода обработки зависит от конфигурации детали, ее габаритов, точности и качества обрабатываемых поверхностей, вида принятой заготовки. Окончательное формообразование, размеры и качество обработанных поверхностей в машиностроении преимущественно достигаются обработкой резанием.

Способы изготовления конструктивных элементов зависят от толщины срезаемого слоя металла, величины допуска и шероховатости. При обработке детали в качестве установочных баз принимаем поверхности центровых отверстий заготовки.

Для всех ступеней назначаем точение, виды которых найдём, исходя из точности заготовки на каждой стадии механической обработки. Используем токарный станок модели 16К20.

При изготовлении отверстия с внутренней резьбой используем вертикально-сверлильный станок 2Н125Л. Для изготовления резьбы используем резьбонарезной станок 5991.

6.3 Выбор способа установки заготовки

Определение среднего диаметра заготовки по формуле:

мм

где n – число конструктивных элементов;

Di, li, [мм] – диаметр и длина конструктивного элемента;

L = 286мм – длина детали:

мм

Определяем технологическую жёсткость по формуле:

Кж =

Т.к. 4 ≤ Кж ≤ 10, то применяем установку в центрах.

При точении заготовку устанавливаем на плавающий передний центр с базированием заготовки по торцу, что обеспечивает высокую точность размеров по оси (при способе автоматического получения размеров). Применение плавающего переднего центра исключит погрешность базирования при выдерживании длин ступеней от левого торца. Для уменьшения вибрации системы предусматривают стопорение центра вручную – винтом.

При нарезании резьбы заготовку устанавливаем в патроне.

6.4 Выбор технологических баз

Схема базирования и закрепления, технологические базы, опорные и зажимные элементы и устройства приспособления должны обеспечить определенное положение заготовки относительно режущих инструментов, надежность ее закрепления и неизменность базирования в течение всего процесса обработки при данной установке.

При выполнении основных операций обработки пальца в качестве установочных баз принимаем поверхности центровых отверстий и торец заготовки, примыкающий к переднему центру.

6.5 Выбор исходной заготовки и ее конструирование

В качестве заготовки, исходя из наиболее рационального использования металла и в связи с тем что требуется изготовить не менее 8 деталей наиболее рациональным является паковка круглого сечения обычной степени точности, из стали 18ХГТ(легированная хромомсарганцивистая сталь) с поверхностной обработкой – цементация, (ГОСТ 2591-88).

Для определения объёма поковки необходимо разбить ее на простые геометрические фигуры (рис. 3). По [6, стр.27, табл.10] определяем припуски и отклонения на диаметры и длины уступов, исходя из общей длины оси lо=286мм. Найдем размеры паковки в соответствии с ГОСТ 7829-70.

Припуск на общую длину заготовки равен 2.5 припуска наибольшего диаметра в нашем случае 118:

Определим объем паковки:

В соответствии с ГОСТ 7829-70 допуск на изготовление поковки в нашем случае нормальной точности будет +2,2 ,-1,4 ;Тз=3,6 что соответствует 15 квалитет .Объём заготовки поковки с учётом коэффициента учёта дополнительного расхода металла при нагреве и при ковке и ри последующих операциях КР = 1,09 [6, стр.28, табл.11].

Определяем ориентировочную массу детали паковки:

гр = 8,33кг

Где γ = 7,814 гр/см3 – удельный вес металла;

определим ориентировочную стоимость заготовки стоимость заготовки;

где 362 – удельная стоимость единицы паковки, у.е. - [доллар США]

6.6 Определение количества переходов механической обработки основных поверхностей детали

1 ступень вала: Æ42k7().

Число механических обработок:

n=lgЕуж/0,46

где: Еуж - ужесточение точности;

Еуж=Тзаг/Тдет,

Тзаг = 3,6мм – допуск поверхности заготовки;

Тдет = 0,020 мм – допуск поверхности детали согласно 7 квалитета;

Еуж1 = 3,6/0,020 = 150

n1 = lg150/0,46 = 2,5; принимаем =3

2 ступень вала: Æ55h7 ().

n=lgЕуж/0,46

Еуж=Тзаг/Тдет

где: Тзаг = 3,6 –допуск поверхности заготовки ;

Тдет = 0, 03 мм – допуск поверхности детали согласно 7 квалитета;

Еуж2 = 3,6/0,03 =120

n2 = lg120/0,46 = 2,506 принимаем 3

3 ступень вала: Æ85h7 ().

n=lgЕуж/0,46

Еуж=Тзаг/Тдет

где: Тзаг =3,6 мм – допуск поверхности заготовки согласно 16 квалитета;

Тдет = 0,035 мм – допуск поверхности детали согласно 6 квалитета;

Еуж3 = 3,6/0,035 = 127,2

n3 = lg5,26/0,46 = 2,44 принимаем =3.

4 ступень вала: Æ110d10 ().

n=lgЕуж/0,46

Еуж=Тзаг/Тдет

где: Тзаг =3,6 мм – допуск поверхности заготовки согласно 16 квалитета;

Тдет = 0,14 мм – допуск поверхности детали согласно 10 квалитета;

Еуж4 = 3,6/0,14 = 25

n4 = lg25/0,46 = 1,7 принимаем =2

5 ступень вала: Æ75d8 ().

n=lgЕуж/0,46

Еуж=Тзаг/Тдет

где: Тзаг =3,6 мм – допуск поверхности заготовки ;

Тдет = 0,046 мм – допуск поверхности детали согласно 8 квалитета;

Еуж5 = 3,6/0,046 = 78

n5 = lg78/0,46 = 2,29 принимаем 3.

6.7 Расчет промежуточных размеров заготовки по стадиям механической обработки

При расчете промежуточных размеров заготовки по стадиям механической обработки, составляем расчетные таблицы соответствующие отдельным поверхностям заготовки.

Значения Rz, h принимаем из табл. 2 стр. 180 [ 1 ]. Так как обработка ведется в центрах детали, погрешность установки заготовки в радиальном направлении равна нулю. Суммарную пространственную погрешность ее установки определяем по формуле:

Для 1й ступени:

Где rк – общая кривизна заготовки;

rк = Dк×L = 3×310 = 930 мкм.

Dк = 3 мкм/мм – удельная кривизна заготовки на 1мм длины после поковки, табл. 2 стр. 166 [7];

rц – погрешность зацентровки;

Где d = 3,6мм – допуск на диаметр базовой поверхности заготовки, используемой при зацентровке (по ГОСТ 7505 – 74) табл. 32 стр. 192 [ 1 ].

Остаточные пространственные отклонения.

После чернового обтачивания:

r1 = r × 0,06 = 958 × 0,06 = 57мкм,

После чистового обтачивания:

r2 = r1 × 0,04 = 57 × 0,04 = 2,2мкм,

Расчет минимальных значений припусков ведем по формуле:

Графу «расчетный размер» заполняем, начиная с конечного (чертежного) размера путем последовательного прибавления расчетного минимального припуска на каждом технологическом переходе. Наибольшие предельные размеры вычисляем прибавлением допуска к округленному наименьшему предельному размеру. Предельные значения припусков 2zmax определяем как разность наибольших предельных размеров, а 2zmin – как разность наименьших предельных размеров на предшествующем и выполняемом переходах.

Общие припуски zomin и zomax рассчитываем, суммируя промежуточные.

Таблица 6.4.1

Расчет припусков и предельных размеров по технологическим переходам обработки поверхности 1 Æ42k7().

|

Технологический переход обработки |

Элементы припуска |

2zmin мкм |

Расчетный размер dp,мм |

Допуск d, мкм |

Предельный размер, мм |

Предельное значение припуска, мм |

||||

|

|

Rz ,мкм |

h, мкм |

r |

dmin |

dmax |

2zmin |

2zmax |

|||

|

Штамповка |

200 |

250 |

958 |

- |

45,606 |

3600 |

45,606 |

49,2 |

- |

- |

|

Точение: Черновое |

125 |

120 |

57 |

2816 |

42,790 |

620 |

42,790 |

43,41 |

2,81 |

5,79 |

|

Чистовое |

40 |

40 |

2,2 |

604 |

42,186 |

62 |

42,186 |

42.24 |

0,61 |

1,17 |

|

Тонкое |

5 |

5 |

- |

164,4 |

42,022 |

20 |

42,002 |

42,02 |

0,184 |

0,22 |

Таблица 6.4.2

Расчет припусков и предельных размеров по технологическим переходам обработки поверхности 2 Æ55h7().

|

Технологический переход обработки |

Элементы припуска |

2zmin мкм |

Расчетный размер dp,мм |

Допуск d, мкм |

Предельный размер, мм |

Предельное значение припуска, мм |

||||

|

|

Rz ,мкм |

h, мкм |

r |

dmin |

dmax |

2zmin |

2zmax |

|||

|

штамплвка |

200 |

250 |

958 |

- |

58,58 |

3600 |

58,58 |

62,18 |

- |

- |

|

Точение: черновое |

125 |

120 |

57 |

2816 |

55,764 |

620 |

55,764 |

56,384 |

2,83 |

5,8 |

|

Чистовое |

40 |

40 |

2,2 |

604 |

55,164 |

62 |

55,164 |

55,226 |

0,6 |

1,158 |

|

тонкое |

5 |

5 |

- |

164,4 |

55,0 |

30 |

54,97 |

55,0 |

0,167 |

0,226 |

Таблица 6.4.3.

Расчет припусков и предельных размеров по технологическим переходам обработки поверхности 3 Æ85h7().

|

Технологический переход обработки |

Элементы припуска |

2zmin мкм |

Расчетный размер dp,мм |

Допуск d, мкм |

Предельный размер, мм |

Предельное значение припуска, мм |

||||

|

|

Rz ,мкм |

h, мкм |

r |

dmin |

dmax |

2zmin |

2zmax |

|||

|

штамплвка |

200 |

250 |

958 |

- |

88,58 |

3600 |

88,58 |

92,18 |

- |

- |

|

Точение: черновое |

125 |

120 |

57 |

2816 |

85,764 |

740 |

85,764 |

86,504 |

2,83 |

5,6 |

|

Чистовое |

40 |

40 |

2,2 |

604 |

85,164 |

74 |

85,164 |

85,238 |

0,6 |

1,26 |

|

тонкое |

5 |

5 |

- |

164,4 |

85,0 |

35 |

84.965 |

85,0 |

0,199 |

0,238 |

Таблица 6.4.4.

Расчет припусков и предельных размеров по технологическим переходам обработки поверхности 4 Æ110d10().

|

Технологический переход обработки |

Элементы припуска |

2zmin мкм |

Расчетный размер dp,мм |

Допуск d, мкм |

Предельный размер, Мм |

Предельное значение припуска, мм |

||||

|

|

Rz ,мкм |

h, мкм |

r |

dmin |

dmax |

2zmin |

2zmax |

|||

|

штамплвка |

200 |

250 |

958 |

- |

113,41 |

3600 |

113,41 |

117,0.1 |

- |

- |

|

Точение: черновое |

125 |

120 |

57 |

2816 |

110,60 |

870 |

110.60 |

111,47 |

2,83 |

5,63 |

|

Чистовое |

40 |

40 |

2,2 |

604 |

110, |

140 |

109,74 |

110 |

0,86 |

1,47 |

Таблица 6.4.5

Расчет припусков и предельных размеров по технологическим переходам обработки поверхности 5Æ75d8 ().

|

Технологический переход обработки |

Элементы припуска |

2zmin мкм |

Расчетный размер dp,мм |

Допуск d, мкм |

Предельный размер, мм |

Предельное значение припуска, мм |

||||

|

|

Rz ,мкм |

h, мкм |

r |

dmin |

dmax |

2zmin |

2zmax |

|||

|

штамплвка |

200 |

250 |

958 |

- |

78,584 |

3600 |

78,584 |

82,184 |

- |

- |

|

Точение: черновое |

125 |

120 |

57 |

2816 |

75,768 |

740 |

75,768 |

76,508 |

2,83 |

5,676 |

|

Чистовое |

40 |

40 |

2,2 |

604 |

75,164 |

74 |

75,164 |

75,238 |

0,6 |

1,27 |

|

Тонкое |

5 |

5 |

|

164 |

75 |

46 |

74,9 |

75,0 |

0,31 |

0,33 |

6.8 Составление плана токарной обработки.

015 Токарная.

Установить заготовку на фрезерном стонке барабанного типа MP-78.

Точить торцы до размера 300 и центровать с двух сторон.

Установ А.

Установить заготовку в центрах. Торцевать заготовку, сверлить центровое отверстие.

Установ Б. Переустановить заготовку, торцевать в размер 1, сверлить центровое отверстие.

Установ В.

- Установить закрепить и снять заготовку.

- Точить начерно в размер 6 на длине 1

- Точить начерно в размер 4 на длине 2

- Точить начерно в размер 5 на длине 3

Установ Г.

- Установить, закрепить и снять заготовку.

- Точить начерно в размер 1 на длине 4 за два прохода c образованием галтели 2

- Точить начерно в размер 8 на длине 9

- Точить фаску в размер 3

- Точить начисто в размер 5 по длине 4

- Точить начисто в размер 7 на длине 9

- Точить тонко в размер 6 по длине 4.

Установ Д

- Установить закрепить и снять заготовку

- Точить начисто в размер 6 на длине 1

- Точить начисто в размер 4 на длине 2

- Точить начисто в размер 5 на длине 3

- Точить тонко в размер 9 на длине 1

- Точить тонко в размер 8 на длине 2

с образованием галтели 13

- Точить тонко в размер 7 на длине 3 с образованием галтели 12

- Точить фаску в размер 14

- Точить фаску в размер 11

- Точить фаску в размер10

- Точить канавку Б канавочным резцом

- Нарезать резьбу в размер 19 на длине 12

Установить деталь в сверлильный станок

1) Сверлить отверстие диаметром 6 по длине5

2) Сверлить отверстие диаметром 7 по длине 1

3) Нарезать резьбу в размер 3 по длине 2.

Установить деталь на фрезерный станок

1) Фрезеровать деталь в размер 1 по длине 2

6.9 Расчёт режимов резания на токарную обработку

015 Операция токарная

Установ В.

1). Точить начерно в размер 43,41 на длине 60 .

Глубина резания:

t1=5,79/2=2,895 мм,

Т.к. t1<[t]d=12 мм, то находим число рабочих ходов инструмента

I=t1/[t]d=2,895/12=0,24,

где: t1 и [t]d - расчетная глубина резания заготовки и допустимая глубина резания. Принимаем I =1;

Подача:

Sp = Ks . Sт

где: Ks-коэффициент корректировки подачи (Ks=1,1).

Sm- табличное значение подачи Sm=0,5 [ 4 табл.11]

Sp=0,5·1,1=0,55 мм/об

Из характеристики станка 16К20 выбираем значение подачи S1=0,6 мм/об;

Kv= 1

Скорость резания:

Материал режущей кромки резца Т15К6, тогда согласно[4, стр.269,т.17] при S£0,8мм/об: Cv=350; m=0,2; x=0,15; y=0,35; T – стойкость резца в мин. Принимается Т=60 мин.

- Для первичной черновой обработки

Kv= Kn·Кφ·Kr·Km= 0,9·1·1·0,8= 0,72

- Для вторичной черновой обработки

Kv= Kn·Кφ·Kr·Km= 1·1·1·0,8= 0,8

где:

Kn– коэффициент, зависящий от обрабатываемой поверхности, с коркой Kn=0,9, без корки Kn=0,8,

Кφ =1 - коэффициент, зависящий от угла в плане при черновом обтачивании для угла 45°,

Кφ =0,7 - коэффициент, зависящий от угла в плане при последующей обработке для угла 90°,

Kи=1 - коэффициент, зависящий от материала режущей части резца,

Km=0,8 - коэффициент, зависящий от вида материала заготовки,

Частота вращения:

точение черновое n1=1000.V/p.d=1000·113/3,14·43,41=829 об/мин,

принимаем n1=860 об/мин.

2). Точить начерно в размер 56,384 на длине 174.

Глубина резания:

t1=5,8/2=2,9 мм,

т.к. t1<[t]d=8 мм принимаем I =1;

Подача:

Sp = Ks . Sт

где: Ks-коэффициент корректировки подачи (Ks=0,8).

Sm- табличное значение подачи (Sm=0,6-1,2 )[ 4 табл.11]

Sp=0,8·0,8=0,64 мм/об

Из характеристики станка 16К20 выбираем значение подачи S1=0,8 мм/об;

Вторичное черновое точение, Kv= 0,8

Скорость резания:

Частота вращения:

точение черновое n1=1000.V/p.d=1000·134/3,14·56,384=756 об/мин,

принимаем n1=860 об/мин;

3). Точить начерно в размер 86,504на длине 34.

Глубина резания:

t1=5,6/2=2,8 мм,