ДИПЛОМНЫЙ ПРОЕКТ

Проектирование трёхфазного четырёхполюсного асинхронного двигателя

Содержание

Введение………………………………………………………………………7

- Анализ технического задания и выбор базовой модели двигателя…8

- Выбор главных размеров и расчет обмотки статора………………….9

- Выбор числа пазов и типа обмотки статора, расчет обмотки и размеров зубцовой зоны статора………………………………………………….11

- Выбор воздушного зазора……………………………………………….22

- Расчет короткозамкнутого ротора………………………………………23

- Расчет магнитной цепи…………………………………………..............30

- Параметры асинхронной машины для номинального режима……………………………………………………………………35

- Активные сопротивления обмоток ротора и статора……………….35

- Индуктивные сопротивления рассеяния асинхронного двигателя…38

- Потери и коэффициент полезного действия.………………………….42

- Расчет рабочих характеристик…………………………………………47

- Расчет пусковых характеристик……………………………………….53

- Тепловой и вентиляционный расчет асинхронного двигателя...……65

- Конструирование двигателя…………………………………………...69

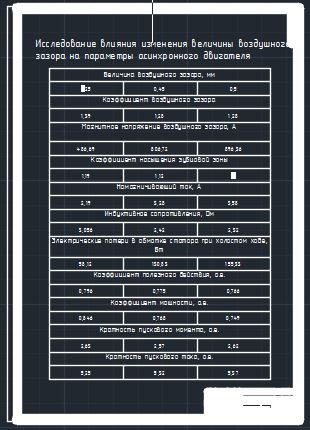

- Исследование влияния изменения величины воздушного зазора на параметры асинхронного двигателя …………………………………..72

- Изготовление магнитопровода асинхронного двигателя …………..73

14.1 Раскрой электротехнической стали ………………………………....73

14.2 Автоматизация раскроя электротехнической стали ……………...…74

14.3Технология автоматической штамповки на листоштамповочных установках многопозиционными штампами последовательного действия………………………………………………………………………76

14.4 Многопозиционные штампы последовательного действия………..78

14.5Технология автоматической штамповки на листоштамповочных установках многопозиционными штампами последовательного действия……………………………………………………………………..81

14.6 Контроль качества штампованных листов…………………..………82

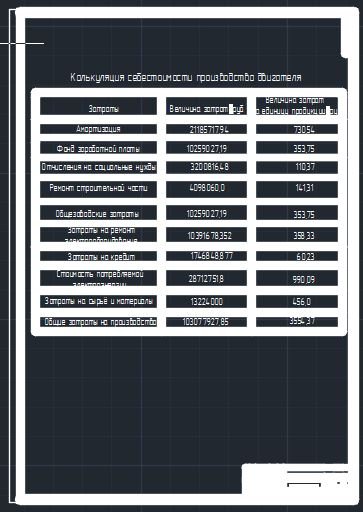

15 Экономическая часть………………………………..……………….….85

15.1 Выбор оборудования…………………………………………………85

15.2 Определение затрат на выпуск асинхронного двигателя…………..87

16 Безопасность труда………………………………………………………..94

16.1Расчёт необходимого воздухообмена в помещении лаборатории.......94

16.2 Анализ и обеспечение безопасных условий труда…………………97

16.3 Возможные чрезвычайные ситуации…….……………………..99

Заключение……………………………………………………………….…106

Список использованных источников……………………………………..107

Приложение А Механический расчёт вала……….………………………108

Приложение Б Спецификация…………………………………………….109

1 Анализ технического задания и выбор базовой модели двигателя

Проектируемый асинхронный двигатель является потребителем трехфазного синусоидального напряжения 220/660 В с частотой 50 Гц. Режим работы двигателя продолжительный (S1). Это режим, характеризующийся работой машины при постоянной нагрузке продолжительностью, достаточной для достижения практически установившейся температуры всех частей двигателя при неизменной температуре охлаждающей среды.

Исполнение асинхронного двигателя по степени защищенности IP44. Характеризуется защищенностью от проникновения внутрь машины предметов длиной более 80 мм и от проникновения твердых тел размером свыше 12 мм, а также защиту от проникновения внутрь машины капель, падающим под углом не более 60º к вертикали.

Исполнение по способу охлаждения IC01. Двигатель с самовентиляцией и вентиляционными лопатками, расположенными на обмотке возбуждения машины.

Конструктивное исполнение IM1001. Машина на лапах с двумя подшипниковыми щитами, предназначенная для эксплуатации с горизонтальным расположением вала и креплением к фундаменту лапами. Имеется один выступающий цилиндрический конец вала.

Климатическое исполнение и категория размещения У3. Машина предназначена для эксплуатации: на реках, суше и озерах для макроклиматических районов с умеренным климатом; в закрытых помещениях, где колебания температуры, воздействия пыли и влаги существенно ниже, чем вне помещения (помещение без искусственного регулирования климатических условий).

В качестве базовой машины был принят двигатель 4А90L4У3 со следующими номинальными данными:

– число полюсов ;

– номинальная мощность ;

– линейное напряжение ;

– синхронная частота вращения об/мин;

– коэффициент полезного действия ;

– коэффициент мощности ;

– схема соединения обмоток статора – звезда.

Сердечник статора базовой машины собран из отштампованных листов электротехнической стали марки 2013. Толщина листа 0,5 мм.

2 Выбор главных размеров и расчет обмотки статора

Расчет асинхронных машин начинают с определения главных размеров: внутреннего диаметра и расчетной длины магнитопровода lδ.

Внутренний диаметр:

, (2.1)

где - коэффициент, характеризующий отношение внутреннего и внешнего диаметров сердечника статора при различном числе полюсов;

м - внешний диаметр статора.

м.

Полюсное деление:

, (2.2)

м.

Расчётная мощность машины:

, (2.3)

где кВт - мощность на валу двигателя;

- отношение ЭДС обмотки статора к номинальному напряжению;

- коэффициент полезного действия;

- коэффициент мощности двигателя выбирается по рисунку 9.21 а [11].

В·А.

Предварительное значение обмоточного коэффициента выбирают в зависимости от типа обмотки статора.

__________________________

* Используемый источник является основным и в дальнейшем не указывается.

Расчетная длина магнитопровода:

, (2.4)

где рад/с - синхронная угловая частота двигателя;

- коэффициент формы поля;

А/м – линейная нагрузка;

Тл – индукция в воздушном зазоре;

- обмоточный коэффициент (предварительно для однослойной обмотки).

м.

Критерием правильности выбора главных размеров и служит отношение:

, (2.5)

.

Для данного двигателя значение должно находиться в пределах от 0,5 до 1,5.

Магнитопровод статора выполняем без радиальных каналов, так как расчетная длина машины не превышает 250 мм.

; (2.6)

м.

3 Выбор числа пазов и типа обмотки статора, расчет обмотки и размеров зубцовой зоны статора

Определение размеров зубцовой зоны статора начинаем с выбора числа пазов статора . Определяем граничные значения зубцового деления и :

м,

м.

Число пазов статора:

, (3.1)

.

Из данного диапазона значений выбираем такое, при котором число пазов на полюс и фазу будет целым числом. Выбираем.

Число пазов на полюс и фазу:

, (3.2)

.

Зубцовое деление статора:

, (3.3)

м.

Число эффективных проводников в пазу (предварительно, при условии а=1):

, (3.4)

где - номинальный ток обмотки статора:

(3.5)

А,

.

Число эффективных проводников в пазу статора:

(3.6)

где - число параллельных ветвей в пазу статора при целом должно удовлетворять условию целое число.

Принимаем проводников.

Число витков в фазе обмотки:

, (3.7)

витков.

Линейная нагрузка:

, (3.8)

А/м.

Для данного двигателя выбираем однослойную концентрическую обмотку, схема которой представлена на рисунке 3.1.

Однослойные обмотки асинхронных двигателей выполняют без укорочения шага, поэтому .

Коэффициент распределения:

, (3.9)

.

Укорочение шага:

, (3.10)

.

Коэффициент укорочения шага обмотки статора:

, (3.11)

.

Обмоточный коэффициент:

, (3.12)

.

После расчета рассчитывают значение магнитного потока:

, (3.13)

Вб.

и определяют индукцию в воздушном зазоре:

, (3.14)

Тл.

Плотность тока в обмотке статора:

, (3.15)

где - тепловой фактор, значение которого выбираем в зависимости от числа полюсов, внешнего диаметра сердечника статора, исполнения машины по степени защищенности и способу охлаждения.

.

Площадь поперечного сечения эффективного проводника (предварительно) при количестве параллельных ветвей .

, (3.16)

.

Сечение эффективного проводника (окончательно):

Принимается , тогда сечение элементарного проводника:

, (3.17)

м2.

Для данного двигателя выбираем провод марки ПЭТВ класса изоляции F со следующими параметрами: , , .

Сечение эффективного проводника:

, (3.18)

.

Плотность тока в обмотке статора (окончательно):

, (3.19)

.

В качестве пазовой изоляции (рисунок 3.2), пазовой крышки и изоляции между слоями используется пленкотекстолит марки «Имидофлекс» класса нагревостойкости F.

Таблица 3.1 – Изоляция двухслойной всыпной обмотки статора

|

Позиция |

Толщина материала, мм |

Класс изоляции |

Число слоев |

Односторонняя толщина, мм |

|

1 |

0,25 |

F |

1 |

0,25 |

|

2 |

0,25 |

F |

1 |

0,25 |

Магнитопровод статора и ротора выполняется шихтованным из листовой электротехнической стали марки 2013, толщиной мм.

Предварительное значение ширины зубца статора:

, (3.20)

где - коэффициент заполнения сталью магнитопровода статора и ротора, для стали марки 2013;

- значение магнитной индукции в зубцах статора;

м.

.

По выбранному значению индукции определяется высота ярма статора:

, (3.21)

где - значение индукции в ярме статора.

м.

Высота паза:

, (3.22)

.

Размеры пазовой части выбираем по высоте оси вращения. Для данного двигателя принимаем - размер шлица, - высота шлица.

Ширина нижней части паза:

, (3.23)

Рисунок 3.2 – Паз статора

Ширина верхней части паза:

, (3.24)

, (3.25)

Полученные размеры округляют до десятых долей миллиметра.

Размеры паза в свету с учетом припуска на сборку:

, (3.26)

где - припуск по ширине паза.

,

, (3.27)

,

, (3.28)

где - припуск по высоте паза.

.

Площадь, занимаемая корпусной изоляцией в пазу:

, (3.29)

где м - односторонняя толщина изоляции в пазу.

.

Площадь прокладок в пазу:

.

Площадь поперечного сечения паза, остающаяся свободной для размещения проводников обмотки:

, (3.30)

Коэффициента заполнения паза:

(3.31)

.

Коэффициента заполнения паза должен находиться в пределах от 0,72 до 0,74 для двигателей с 2р = 4.

Уточнённые значения ширины зубца:

(3.32)

(3.33)

м,

м.

Среднее значение ширины зубца статора:

, (3.34)

м.

Расчётное значение ширины зубца статора:

, (3.35)

м.

Расчётная высота зубца статора:

(3.36)

м.

Уточнённое значение высоты ярма статора:

, (3.37)

м.

4 Выбор воздушного зазора

Воздушный зазор является одним из основных размеров асинхронного двигателя, так как он влияет на энергетические и виброакустические показатели, на использование активных материалов и надежность машины. Поэтому, правильный выбор его во многом определяет качество будущего двигателя.

Требования к размерам воздушного зазора неоднозначны. При уменьшении зазора снижается намагничивающая сила и ток намагничивания, а, следовательно, повышается коэффициент мощности двигателя. Вместе с тем увеличивается дифференциальное рассеяние и индуктивное сопротивление рассеяния обмоток, увеличиваются поверхностные и пульсационные потери в стали зубцов, что приводит к уменьшению коэффициента полезного действия и увеличивается нагрев обмоток. При этом увеличивается уровень шума и вибраций магнитного происхождения, возрастает нагрузка на вал и подшипники от сил магнитного притяжения, возникает опасность задевания ротора о статор.

Поверхностные и пульсационные потери в стали зубцов зависят от амплитуды и частоты пульсаций магнитного потока в зазоре. Частота пульсаций пропорциональна частоте вращения ротора. Поэтому в быстроходных машинах добавочные потери в стали, могут быть значительными. Чтобы этого не произошло, в быстроходных машинах зазор выполняют большим, чем в тихоходных.

Для данного двигателя воздушный зазор принимается из ряда стандартных значений, равным .

5 Расчет короткозамкнутого ротора

Внешний диаметр ротора:

, (5.1)

Пазы на роторе выполняются без скоса. Согласно рекомендациям к выбору числа пазов ротора, принимаем число пазов ротора равным

Длина магнитопровода ротора:

(5.2)

м.

Зубцовое деление ротора:

, (5.3)

Внутренний диаметр сердечника ротора при непосредственной посадке на вал равен диаметру вала и может быть определен по формуле:

, (5.4)

где

Коэффициент скоса, учитывающий уменьшение ЭДС обмотки при скошенных пазах ротора:

(5.5)

где м. – скос пазов, выраженный в долях зубцового деления статора.

.

Ток в стержне ротора:

, (5.6)

где - коэффициент, учитывающий влияние тока намагничивания.

, (5.7)

,

А.

Предварительно определяется площадь поперечного сечения стержня:

, (5.8)

где - плотность тока в стержне литой клетки.

.

Паз ротора принимаем закрытым, грушевидной формы. Размеры шлицевой части принимаем и .

Ширина зубца ротора:

, (5.9)

где - допустимая индукция в зубцах ротора.

.

После чего рассчитывают размеры паза:

, (5.10)

, (5.11)

Высота паза:

, (5.12)

Рисунок 5.1 – Паз ротора

Уточненное значение ширины зубцов ротора:

, (5.13)

. (5.14)

Полная высота паза:

, (5.15)

Площадь поперечного сечения стержня:

, (5.16)

Плотность тока в стержне:

, (5.17)

.

Площадь поперечного сечения замыкающих колец:

, (5.18)

где - плотность тока в кольце.

,

Ток в кольце:

, (5.19)

где .

А.

Размеры замыкающих колец:

, (5.20)

, (5.21)

Размеры короткозамыкающего кольца показаны на рисунке 5.1.

Средний диаметр замыкающих колец:

, (5.22)

Расчётная ширина зубца:

(5.23)

м.

Средняя ширина зубца:

(5.24)

м.

Рисунок 5.2 - Размеры короткозамыкающего кольца

6 Расчет магнитной цепи

Расчет магнитной цепи асинхронного двигателя производят для номинального режима работы с целью определения суммарной намагничивающей силы, необходимой для создания рабочего магнитного потока в воздушном зазоре.

Магнитную цепь машины разбивают на пять характерных участков: воздушный зазор, зубцы статора и ротора, ярмо статора и ротора. Считают, что в пределах каждого из участков магнитная индукция имеет одно наиболее характерное направление. Для каждого участка магнитной цепи определяют магнитную индукцию, по значению которой определяют напряженность магнитного поля. По значению напряженности магнитного поля на участках магнитной цепи и соответствующей участку длине силовой линии поля, определяют намагничивающую силу. Необходимую намагничивающую силу определяют как сумму намагничивающих сил всех участков магнитной цепи. Магнитная цепь машины считается симметричной, поэтому расчет намагничивающей силы выполняют на одну пару полюсов.

Коэффициент воздушного зазора для статора:

, (6.1)

где .

.

Коэффициент воздушного зазора для ротора:

, (6.2)

где .

.

Общий коэффициент воздушного зазора:

, (6.3)

Магнитное напряжение воздушного зазора:

, (6.4)

где Гн/м - магнитная проницаемость.

А.

Магнитная индукция в зубцах статора:

, (6.5)

Магнитное напряжение зубцовой зоны статора:

, (6.6)

где - напряжённость магнитного поля зубцов статора при для стали 2013.

А.

Магнитная индукция в зубцах ротора:

, (6.7)

Тл.

Магнитное напряжение зубцовой зоны ротора:

, (6.8)

где - напряжённость магнитного поля зубцов ротора при для стали марки 2013;

- расчётная высота зубца ротора.

(6.9)

А.

Длина средней магнитной силовой линии в ярме статора:

, (6.10)

где - расчётная высота ярма статора.

, (6.11)

м,

м.

Индукция в ярме статора:

, (6.12)

Тл.

Магнитное напряжение ярма статора:

, (6.13)

где напряжённость магнитного поля ярма статора при для стали марки 2013.

А.

Индукция в ярме ротора:

, (6.14)

где - расчётная высота ярма ротора.

, (6.15)

Длина силовых линий в ярме:

, (6.16)

м.

Магнитное напряжение ярма ротора:

, (6.17)

где напряжённость магнитного поля ярма ротора при для стали марки 2013.

А.

Коэффициент насыщения зубцовой зоны:

, (6.18)

.

Суммарное магнитное напряжение магнитной цепи (на пару полюсов):

, (6.19)

А.

Коэффициент насыщения магнитной цепи:

, (6.20)

.

Намагничивающий ток:

, (6.21)

А.

Намагничивающий ток выражается также в процентах или в долях номинального тока двигателя:

, (6.22)

о.е.

7 Параметры асинхронной машины для номинального режима

7.1 Активные сопротивления обмоток ротора и статора

Активное сопротивление фазы обмотки статора:

, (7.1)

Ом.

Для класса нагревостойкости изоляции F расчетная температура обмоток принимается равной vрасч = 115° С.

Удельное сопротивление для медных проводников ρ115 = 10-6/41 Ом·м.

Средняя ширина катушки:

, (7.2)

где - укорочение шага обмотки статора.

м.

Длина вылета лобовой части катушки:

, (7.3)

где - коэффициент вылета для двуххполюсного двигателя с изолированными лобовыми частями обмотки;

м - вылет прямолинейной части катушек из паза.

м.

Длина пазовой части обмотки:

, (7.4)

м.

Длина лобовой части:

, (7.5)

где для четырехполюсного двигателя с изолированными лобовыми частями обмотки.

м.

Средняя длина витка:

, (7.6)

м.

Общая длина проводников фазы обмотки:

, (7.7)

м.

Относительное значение r1:

, (7.8)

о.е.

Активное сопротивление фазы алюминиевой обмотки ротора:

, (7.9)

Ом.

Сопротивление стержней короткозамкнутого ротора:

, (7.10)

где ρ115= - удельное сопротивление для литой алюминиевой обмотки ротора, Омм;

kr = 1 - коэффициент увеличения активного сопротивления за счет эффекта вытеснения тока для номинального режима.

Ом.

Сопротивление участка замыкающего кольца:

, (7.11)

Ом.

Приводим к числу витков обмотки статора:

, (7.12)

Ом.

Относительное значение:

, (7.13)

о.е.

7.2 Индуктивные сопротивления рассеяния асинхронного двигателя

Индуктивное сопротивление фазы обмотки статора:

, (7.14)

Ом.

Коэффициент магнитной проводимости пазового рассеяния:

, (7.15)

где , так как проводники закреплены пазовой крышкой;

kβ = 1, k'β = 1, так как ;

.

.

Коэффициент магнитной проводимости лобового рассеяния:

, (7.16)

.

Коэффициент магнитной проводимости дифференциального рассеяния:

, (7.17)

где - определяется по формуле:

, (7.18)

где - для пазов, выполненных со скосом;

- коэффициент, зависящий от и .

,

.

В относительных единицах:

, (7.19)

о.е.

Индуктивное сопротивление обмотки короткозамкнутого ротора:

, (7.20)

Ом.

Коэффициент магнитной проводимости пазового рассеяния обмотки короткозамкнутого ротора

, (7.21)

где

(7.22)

м,

Коэффициент магнитной проводимости лобового рассеяния:

, (7.23)

.

Коэффициент магнитной проводимости дифференциального рассеяния обмотки, короткозамкнутого ротора:

, (7.24)

где

, (7.25)

,

.

Коэффициент магнитной проводимости скоса:

, (7.26)

Приведенное к числу витков обмотки статора индуктивное сопротивление обмотки короткозамкнутого ротора:

, (7.27)

о.е.

Относительное значение:

, (7.28)

о.е.

8 Потери и коэффициент полезного действия

Потери в стали основные:

; (8.1)

где - удельные потери при индукции 1 Тл и частоте перемагничивания 50 Гц;

- показатель степени, учитывающий зависимость потерь в стали от частоты перемагничивания;

и - коэффициенты, учитывающие влияние на потери в стали неравномерности распределения потока по сечениям участков магнитопровода и технологических факторов;

и - индукция в ярме и средняя индукция в зубцах статора, Тл;

и - масса стали ярма и зубцов статора, кг:

, (8.2)

, (8.3)

кг,

кг,

Вт,

Удельные поверхностные потери для ротора:

, (8.4)

где .

Вт.

Удельные поверхностные потери для статора:

, (8.5)

где .

Вт.

Амплитуда пульсаций индукции в воздушном зазоре над коронками зубцов ротора:

; (8.6)

где - для зубцов ротора зависит от отношения ширины шлица пазов статора к воздушному зазору β02 = f (bш1 / δ).

Тл.

Амплитуда пульсаций индукции в воздушном зазоре над коронками зубцов статора:

; (8.7)

где - для зубцов ротора зависит от отношения ширины шлица пазов статора к воздушному зазору β01 = f (bш2 / δ).

Тл.

Масса стали зубцов ротора:

, (8.8)

кг.

Пульсационные потери в зубцах ротора:

, (8.9)

Вт.

Пульсационные потери в зубцах статора:

, (8.10)

Вт.

Полные поверхностные потери ротора:

(8.11)

.

Полные поверхностные потери статора:

(8.12)

.

Амплитуда пульсаций индукции в среднем сечении зубца ротора:

, (8.13)

Тл.

Амплитуда пульсаций индукции в среднем сечении зубца статора:

, (8.14)

Тл.

Добавочные потери в стали:

, (8.15)

Вт.

Полные потери в стали:

, (8.16)

Вт.

Механические потери:

, (8.17)

где - для машин с .

Вт.

Добавочные потери при номинальном режиме:

, (8.18)

Вт.

Ток холостого хода двигателя:

, (8.19)

А.

Активная составляющая тока холостого хода:

, (8.20)

А.

Электрические потери в статоре при холостом ходе:

, (8.21)

Вт.

Реактивная составляющая тока холостого хода:

, (8.22)

А.

Коэффициент мощности при холостом ходе:

, (8.23)

о.е.

9 Расчет рабочих характеристик

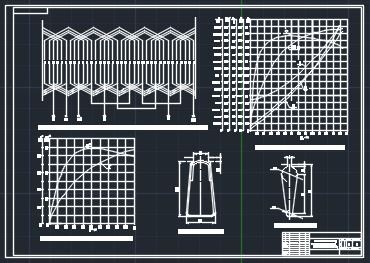

Рабочие характеристики асинхронного двигателя представляют зависимость от полезной мощности Р2, тока статора I1, потребляемой мощности Р1, коэффициента полезного действия η, коэффициента мощности cos φ и частоты вращения n (или скольжения s). Рабочие характеристики асинхронного двигателя представлены на рисунке 9.1.

Параметры схемы замещения:

, (9.1)

Ом,

, (9.2)

Ом,

, (9.3)

.

Активная составляющая тока синхронного холостого хода:

; (9.4)

А.

Значения коэффициентов:

, (9.5)

,

, (9.6)

,

,

, (9.7)

.

Потери, не изменяющиеся при изменении скольжения:

Рст + Рмех =90,359+12,26=102,619 Вт.

Рассчитываем рабочие характеристики для скольжений s = 0,005; 0,01; 0,015; 0,02; 0,025; 0,03, принимая предварительно, что sном≈=0,057. Результаты расчета сведены в таблицу 9.1, по результатам которой были построены рабочие характеристики, представленные на рисунке 9.1.

Таблица 9.1 - Рабочие характеристики спроектированного двигателя

|

№ п/п |

Расчетная формула |

Размерность |

Скольжение s |

|||||

|

0,005 |

0,01 |

0,015 |

0,02 |

0,025 |

Sном =0,057 |

|||

|

1 |

- |

532,57 |

266,28 |

177,52 |

133,14 |

106,51 |

46,71 |

|

|

2 |

Ом |

536,73 |

270,45 |

181,69 |

137,3 |

110,68 |

50,88 |

|

|

3 |

Х = b + |

Ом |

7,18 |

7,18 |

7,18 |

7,18 |

7,18 |

7,18 |

|

4 |

Ом |

536,78 |

270,55 |

181,83 |

137,49 |

110,91 |

51,38 |

|

|

5 |

А |

0,41 |

0,813 |

1,21 |

1,6 |

1,984 |

4,282 |

|

|

6 |

- |

0,999 |

0,999 |

0,999 |

0,998 |

0,997 |

0,99 |

|

|

7 |

- |

0,013 |

0,027 |

0,039 |

0,052 |

0,065 |

0,14 |

|

|

8 |

А |

0,594 |

0,997 |

1,393 |

1,782 |

2,164 |

4,424 |

|

|

9 |

А |

2,195 |

2,212 |

2,237 |

2,273 |

2,319 |

2,789 |

|

Продолжение таблицы 9.1

|

10 |

А |

2,27 |

2,43 |

2,64 |

2,89 |

3,17 |

5,23 |

|

|

11 |

А |

0,422 |

0,837 |

1,246 |

1,648 |

2,044 |

4,41 |

|

|

12 |

P1 = 3 U1ном I1a 10 -3 |

Вт |

392,04 |

658,02 |

919,38 |

1176,12 |

1428,24 |

2919,84 |

|

13 |

Вт |

62,45 |

71,57 |

84,47 |

101,2 |

121,79 |

331,52 |

|

|

14 |

Вт |

1,341 |

5,275 |

11,69 |

20,45 |

31,46 |

146,44 |

|

|

15 |

Рдоб = 0,005 Р1 |

Вт |

1,96 |

3,29 |

4,59 |

5,88 |

7,14 |

14,59 |

|

16 |

Σ Р = Рст + Рмех + Ртр.щ + Рэ1+ +Рэ2 + Рэ.щ + Рдоб |

Вт |

168,37 |

182,75 |

203,37 |

230,18 |

263,01 |

595,18 |

|

17 |

Вт |

223,69 |

475,26 |

716,004 |

945,94 |

1165,23 |

2324,65 |

|

|

18 |

- |

0,571 |

0,722 |

0,779 |

0,804 |

0,816 |

0,796 |

|

|

19 |

- |

0,262 |

0,41 |

0,528 |

0,617 |

0,683 |

0,846 |

Сопротивление схемы замещения:

(9.8)

где - номинальное скольжение.

(9.9)

(9.10)

Расчетный ток ротора:

(9.11)

Активная составляющая тока статора при синхронном вращении ротора:

(9.12)

где

, (9.13)

Реактивная составляющая тока статора при синхронном вращении ротора:

(9.14)

где - коэффициент равный:

, (9.15)

Полный ток статора:

(9.16)

Приведенный ток ротора:

(9.17)

Электрические потери в обмотке статора:

(9.18)

Электрические потери в обмотке ротора:

(9.19)

Добавочные потери:

(9.20)

Суммарные потери мощности в двигателе:

(9.21)

Потребляемая мощность:

(9.22)

Коэффициент мощности:

(9.23)

Коэффициент полезного действия:

(9.24)

После окончания расчета для принятых значений скольжения строится характеристика s = f (P2), по которой уточняется значение sном, соответствующее заданной номинальной мощности Р2ном и заполняется последний столбец формуляра.

10 Расчет пусковых характеристик

Пусковые свойства асинхронных двигателей с короткозамкнутым ротором оцениваются кратностью пускового момента и пускового тока, а также перегрузочной способностью, которая характеризуется кратностью максимального момента.

Для асинхронных двигателей с короткозамкнутым ротором самым распространенным способом пуска является прямое включение на номинальное напряжение сети. В процессе пуска частота тока в обмотке ротора f2 = s ∙ f изменяется от частоты сети f (s = 1) до значений, соответствующих рабочим скольжениям. В диапазоне значений скольжения от s = 1, примерно, до критического s = sкр в массивных стержнях обмотки ротора возникает эффект вытеснения тока и ток по сечению стержня распределяется неравномерно. Чем ближе к воздушному зазору, тем плотность тока в стержне оказывается выше.

Во время прямого пуска асинхронных двигателей с короткозамкнутым ротором токи в обмотке статора и ротора в 5 – 7,5 раз превышают номинальные. Это приводит к тому, что в машине, пропорционально токам, возрастают магнитные потоки рассеяния. Ферромагнитные участки магнитной цепи по путам потоков рассеяния насыщаются, а проводимость путей потоков рассеяния снижается. Следовательно, в ходе выполнения расчетов пусковых характеристик необходимо учитывать влияние эффекта вытеснения тока и насыщение путей потоков рассеяния на параметры машины.

Расчет проводится по формулам таблицы 10.1, в целях определения токов в пусковых режимах для дальнейшего учета влияния насыщения на пусковые характеристики двигателя. Подробный расчет приведен для s = 1. Данные расчета остальных точек сведены в таблицу 10.1.

Таблица 10.1 - Расчет токов в пусковом режиме асинхронного двигателя

с короткозамкнутым ротором с учетом влияния эффекта вытеснения тока

|

№ п/п |

Расчетная формула |

Раз- мерность |

Скольжение s |

|||||

|

|

|

|

1 |

0,8 |

0,5 |

Sкр = 0,369 |

0,2 |

0,15

|

|

1 |

- |

0,776 |

0,694 |

0,548 |

0,471 |

0,347 |

0,3 |

|

|

2 |

- |

0,073 |

0,068 |

0,064 |

0,065 |

0,069 |

0,071 |

|

|

3 |

мм |

11,36 |

11,41 |

11,45 |

11,44 |

11,41 |

11,38 |

|

|

4 |

- |

1,232 |

1,228 |

1,225 |

1,226 |

1,229 |

1,231 |

|

Продолжение таблицы 10.1

|

5 |

- |

1,18 |

1,176 |

1,174 |

1,175 |

1,177 |

1,178 |

|

|

6 |

Ом |

2,962 |

2,954 |

2,948 |

2,949 |

2,955 |

2,958 |

|

|

7 |

- |

0,976 |

0,978 |

0,981 |

0,983 |

0,986 |

0,987 |

|

|

8 |

- |

1,65 |

1,653 |

1,658 |

1,661 |

1,666 |

1,668 |

|

|

9 |

- |

0,991 |

0,992 |

0,993 |

0,9938 |

0,994 |

0,995 |

|

|

10 |

Ом |

3,77 |

3,779 |

3,78 |

3,786 |

3,79 |

3,792 |

|

|

11 |

Ом |

7,07 |

7,81 |

10,07 |

12,21 |

19,16 |

24,23 |

|

|

12 |

Ом |

6,92 |

6,925 |

6,928 |

6,93 |

6,936 |

6,937 |

|

|

13 |

А |

22,23 |

21,06 |

17,99 |

15,66 |

10,79 |

8,72 |

|

|

14 |

А |

22,9 |

21,71 |

18,56 |

16,18 |

11,21 |

9,12 |

Приведенная высота стержня при литой алюминиевой обмотке ротора и расчетной температуре 1150 С, м:

, (10.1)

.

где - высота стержня, м.

, (10.2)

м.

Для принимаем .

Глубина проникновения тока:

, (10.3)

м.

Для определения в стержнях некоторых наиболее распространенных конфигураций используют заранее полученные расчетные формулы.

Эффективная площадь сечения стержня:

, (10.4)

Эффективная ширина стержня:

, (10.5)

м,

, (10.6)

.

Коэффициент общего увеличения сопротивления фазы ротора:

, (10.7)

.

Активное сопротивление фазы обмотки ротора с учетом вытеснения тока:

, (10.8)

Ом.

Для , принимаем .

Изменение индуктивного сопротивления фазы обмотки ротора от действия эффекта вытеснения тока:

, (10.9)

.

Коэффициент магнитной проводимости пазового рассеяния с учетом эффекта вытеснения:

, (10.10)

.

Изменение коэффициента пазового рассеяния:

, (10.11)

где .

Индуктивное сопротивление фазы обмотки ротора с учетом эффекта вытеснения тока:

, (10.12)

Ом.

Пусковые параметры:

, (10.13)

Ом,

, (10.14)

.

Расчет токов с учетом влияния эффекта вытеснения тока для s =1:

Пусковые сопротивления:

, (10.15)

Ом,

, (10.16)

Ом.

Ток в обмотке ротора:

, (10.17)

А.

Пусковой ток:

, (10.18)

А.

Расчет проводится для точек характеристик, соответствующих s = 1; 0,8; 0,5; 0,2; 0,1, при этом используем значения токов и сопротивлений для тех же скольжений с учетом влияния вытеснения тока (см. таблицу 10.2).

Подробный расчет приведен для s = 1. Данные расчета сведены в таблицу 10.2.

Таблица 10.2 - Расчет пусковых характеристик асинхронного двигателя

с короткозамкнутым ротором с учетом эффекта вытеснения тока

и насыщения от полей рассеяния.

|

№ п/п

|

Расчетная формула

|

Раз- мерность

|

Скольжение s |

|||||

|

1 |

0,8 |

0,5 |

sкр= 0,369 |

0,2 |

0,15 |

|||

|

1 |

kнас |

— |

1,25 |

1,22 |

1,2 |

1,14 |

1,12 |

1,06 |

|

2 |

А |

1723, 49 |

1594, 12 |

1340, 8 |

1110, 56 |

756, 14 |

582, 06 |

|

|

3 |

Тл |

4,64 |

4,29 |

3,61 |

2,99 |

2,03 |

1,56 |

|

|

4 |

— |

0,51 |

0,545 |

0,631 |

0,72 |

0,854 |

0,919 |

|

|

5 |

мм |

2,59 |

2,41 |

1,95 |

1,479 |

0,77 |

0,424 |

|

|

6 |

— |

1,13 |

1,134 |

1,147 |

1,16 |

1,19 |

1,2 |

|

|

7 |

— |

1,18 |

1,27 |

1,47 |

1,67 |

1,99 |

2,14 |

|

|

8 |

Ом |

2,18 |

2,24 |

2,39 |

2,55 |

2,79 |

2,9 |

|

|

9 |

— |

1,01 |

1,017 |

1,018 |

1,019 |

1,021 |

1,022 |

|

|

10 |

мм |

4,7 |

4,36 |

3,53 |

2,67 |

1,39 |

0,769 |

|

|

11 |

— |

1,237 |

1,247 |

1,268 |

1,297 |

1,375 |

1,451 |

|

|

12 |

— |

1,111 |

1,18 |

1,376 |

1,571 |

1,86 |

2 |

|

|

13 |

Ом |

2,539 |

2,61 |

2,78 |

2,97 |

3,28 |

3,46 |

|

|

14 |

Ом |

7,05 |

7,79 |

10,04 |

12,18 |

19,13 |

24,2 |

|

|

15 |

Ом |

4,77 |

4,9 |

5,23 |

5,58 |

6,14 |

6,45 |

|

|

16 |

А |

25,83 |

23,88 |

19,41 |

16,41 |

10,94 |

8,78 |

|

|

17 |

А |

26,38 |

24,4 |

19,89 |

16,85 |

11,33 |

9,157 |

|

Продолжение таблицы 10.2

|

18 |

k'нас = I1нас / I1п |

— |

1,15 |

1,123 |

1,07 |

1,04 |

1,01 |

1 |

|

19 |

I1* = I1нас / I1ном |

— |

5,25 |

4,86 |

3,96 |

3,35 |

2,25 |

1,82 |

|

20 |

М* = |

— |

2,63 |

2,8 |

2,96 |

2,86 |

2,35 |

2,02 |

Принимаем kнас =1,25 .

Средняя МДС обмотки, отнесенная к одному пазу обмотки статора:

, (10.19)

А.

Коэффициент:

, (10.20)

.

Фиктивная индукция потока рассеяния в воздушном зазоре:

, (10.21)

Тл.

Для Тл находим .

Коэффициент магнитной проводимости пазового рассеяния обмотки статора с учетом влияния насыщения:

, (10.22)

м.

Уменьшение коэффициента магнитной проводимости рассеяния полузакрытого паза:

, (10.23)

.

Коэффициент магнитной проводимости пазового рассеяния:

, (10.24)

.

Коэффициент магнитной проводимости дифференциального рассеяния обмотки статора с учетом влияния насыщения:

, (10.25)

.

Индуктивное сопротивление обмотки статора с учетом насыщения от полей рассеяния:

, (10.26)

Ом.

Коэффициент магнитной проводимости пазового рассеяния обмотки ротора с учетом влияния насыщения и вытеснения тока:

, (10.27)

где

, (10.28)

м,

.

, (10.29)

.

Коэффициент магнитной проводимости дифференциального рассеяния ротора с учетом влияния насыщения:

, (10.30)

.

Для ротора принимают отношения сумм проводимостей, рассчитанных без учета влияния насыщения и действия эффекта вытеснения тока (для номинального режима):

, (10.31)

Ом.

Коэффициент:

, (10.32)

с1П .

Расчет токов и моментов:

Пусковые сопротивления:

, (10.33)

Ом,

, \ (10.34)

Ом.

Ток в обмотке ротора:

, (10.35)

А.

Пусковой ток:

, (10.36)

А.

Кратность пускового тока с учетом влияния эффекта вытеснения тока и насыщения:

, (10.37)

о.е.

Кратность пускового момента с учетом влияния вытеснения тока и насыщения:

, (10.38)

о.е.

Полученный в расчете коэффициент насыщения:

, (10.39)

о.е.

Пусковые характеристики представлены на рисунке 10.1.

Критическое скольжение определяется после расчета всех точек пусковых характеристик по средним значениям сопротивлений x1нас и х'2ξнас, соответствующим скольжениям s = 0,2... 0,1:

, (10.40)

о.е.

Рисунок 10.1 – Пусковые характеристики асинхронного двигателя

11 Тепловой и вентиляционный расчёт асинхронного двигателя

Превышение температуры внутренней поверхности сердечника статора над температурой воздуха внутри машины:

, (11.1)

где - среднее значение коэффициента теплоотдачи с поверхности;

- коэффициент, учитывающий, что часть потерь в сердечнике статора и в пазовой части обмотки передается через станину непосредственно в окружающую среду.

, (11.2)

где - коэффициент увеличения потерь для обмоток с изоляцией класса нагревостойкости F;

Вт – из таблицы 9.1 для s = sном.

Вт.

.

Перепад температуры в изоляции пазовой части обмотки статора:

, (11.3)

где Вт/(м°С) - средняя эквивалентная теплопроводность пазовой изоляции;

- среднее значение коэффициента теплопроводности внутренней изоляции катушки всыпной обмотки из эмалированных проводников с учетом неплотности прилегания проводников друг к другу;

- расчетный периметр поперечного сечения паза статора, м.

, (11.4)

м,

Перепад температуры по толщине изоляции лобовых частей:

, (11.5)

где - периметр условной поверхности охлаждения лобовой части одной катушки, м;

- односторонняя толщина изоляции лобовой части катушки;

- электрические потери в обмотке статора в лобовых частях катушки;

, (11.6)

Вт,

.

Превышение температуры наружной поверхности лобовых частей над температурой воздуха внутри двигателя:

, (11.7)

.

Среднее превышение температуры обмотки статора над температурой воздуха внутри двигателя:

, (11.8)

.

Превышение температуры воздуха внутри двигателя над температурой окружающей среды:

, (11.9)

где - сумма потерь, отводимых в воздух внутри двигателя, Вт;

- коэффициент подогрева воздуха, учитывающий теплоотдающую способность поверхности корпуса и интенсивность перемешивания воздуха внутри машины);

- эквивалентная поверхность охлаждения корпуса, м2.

, (11.10)

м2,

, (11.11)

, (11.12)

Вт,

Вт,

.

Среднее превышение температуры обмотки статора над температурой окружающей среды:

, (11.13)

.

Проверка условий охлаждения двигателя.

Требуемый для охлаждения расход воздуха:

, (11.14)

где km=2,5 - коэффициент, учитывающий изменение условий охлаждения по длине поверхности корпуса, обдуваемого наружным вентилятором.

, (11.15)

,

.

Расход воздуха, м3/с, обеспечиваемый наружным вентилятором, может быть приближенно определен по следующей формуле:

, (11.16)

.

Расход воздуха Q'в должен быть больше требуемого для охлаждения машины Qв.

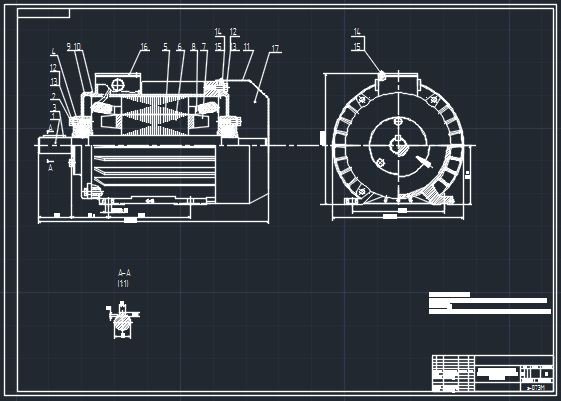

12 Конструирование двигателя

Разработку конструкции асинхронного двигателя производят по результатам электромагнитного расчета с учетом требований стандартов и начинают со статора, для которого известны внешний и внутренний диаметры, а также конструктивная длина.

Магнитопроводы статоров асинхронных двигателей выполняются из листовой электротехнической стали толщиной 0,5 мм. С целью снижения распушения зубцов вблизи торцов крайние листы пакета статора выполняют из более толстой стали или листы толщиной 0,5 мм попарно соединяют точечной сваркой. Магнитопровод шихтуют на цилиндрическую оправку диаметром, равным внутреннему диаметру статора. Собранный таким образом магнитопровод прессуют и скрепляют по внешнему диаметру П-образными стальными скобами, которые укладываются в специальные канавки, выполненные по внешней поверхности магнитопровода, концы скоб загибают. Канавки имеют форму ласточкиного хвоста. После укладки в пазы и пропитки обмотки лаком магнитопровод запрессовывают в станину и закрепляют стопорными винтами.

Размеры лобовых частей однослойной обмотки статора: длина вылета лобовых частей м; длина вылета прямолинейного участка катушки м; высота катушки м.

Магнитопроводы роторов асинхронных машин выполняются из листов, от-штампованных из внутренней высечки, получаемой при штамповке листов статора. Листы короткозамкнутого ротора набирают на оправку. Набранный на оправку и опрессованный магнитопровод ротора поступает на заливку алюминием марки А5. Одновременно со стержнями и замыкающими кольцами отливаются вентиляционные лопатки толщиной мм. Выбираем примерное число лопаток и их ориентировочные размеры: длину мм и высоту мм.

Магнитопровод ротора с короткозамкнутой обмоткой снимают с оправки и напрессовывают на вал без шпонки.

Величина воздушного зазора относительно невелика и на чертеже его показывается условно.

Для балансировки ротора на короткозамыкающих кольцах между вентиляционными лопатками выполняют штыри диаметром 5-10 мм, на которые навешиваются балансировочные грузики в виде стальных шайб. Концы штырей расклепывают.

Станина и подшипниковые щиты изготавливаются из чугуна. Станина выполняются с радиальными ребрами. Сверху станины предусматривается площадка для крепления коробки выводов. Выбираем толщину станины при литье в земляные формы: мм.

Высота ребра:

, (12.1)

мм.

Число ребер на четверть поверхности статора:

; (12.2)

.

Определяем радиус округления ребра мм, и угол между боковыми поверхностями ребра .

Выводное устройство машины состоит из закрытой коробки выводов с расположенной в ней изоляционной доской зажимов. Коробка выводов снабжена приспособлением для крепления подводимых проводов. Ввод кабеля осуществляется через один штуцер. Коробка размещена сверху станины.

В верхней части станины делают приливы, в которых высверливают отверстия и нарезают резьбу для рым-болтов. Рым-болт выбираем по массе асинхронного двигателя по приложению Г.

В нижней части станины предусматривают лапы, с помощью которых асинхронный двигатель крепится к фундаменту. Станина имеет зажимы для заземления.

К торцам станины с помощью болтов привертывают торцевые щиты, которые прикрывают лобовые части обмоток асинхронного двигателя.

В торцевых щитах выполняют отверстия, в которых размещают подшипники. Отверстия в подшипниковых щитах выполняются сквозными. Подшипники крепятся в подшипниковых щитах с помощью подшипниковых крышек.

Подшипниковые щиты крепят к станине с помощью болтов. С этой целью на подшипниковых щитах выполняют приливы с отверстиями. На станине выполняют специальные приливы, в которых высверливают отверстия и нарезают резьбу для крепления щитов с помощью болтов.

В машине со степенью защиты IP44 и способом охлаждения IC0141 для наружного обдува корпуса используем радиальный центробежный вентилятор (с прямыми лопатками), располагаемый на конце вала со стороны, противоположной приводу.

Вентилятор выполняют литым из алюминиевого сплава. Вентилятор армируют стальной втулкой, дающей возможность сохранять необходимую посадку при повторной посадке на вал. Вентилятор закрывают кожухом из стального проката. Кожух с торца снабжен решеткой для входа воздуха. Окна решетки имеют размеры не более мм, что обеспечивает современные требования по технике безопасности. Крепят кожух с помощью винтов к ушкам подшипникового щита.

Наружный диаметр вентилятора:

; (12.3)

где - диаметр корпуса, м.

, (12.4)

м,

м.

Ширина лопаток вентилятора:

, (12.5)

м.

Число лопаток вентилятора при числе полюсов :

; (12.6)

.

Механический расчёт вала выполнялся вручную. Результаты расчёта представлены в Приложении А.

Рисунок 9.1 – Рабочие характеристики асинхронного двигателя

13 Исследование влияния изменения величины воздушного зазора на параметры асинхронного двигателя

В ниже приведённой таблице занесены параметры асинхронной машины которые изменяются с изменением величины воздушного зазора.

Таблица 13.1

|

Величина воздушного зазора, мм |

||||

|

0,45 |

0,5 |

0,25 |

||

|

Коэффициент воздушного зазора о.е. |

||||

|

1,28 |

1,28 |

1,39 |

||

|

Магнитное напряжение воздушного зазора, о.е. |

||||

|

806,72 |

896,36 |

486,69 |

||

|

Коэффициент насыщения зубцовой зоны, о.е. |

||||

|

1,12 |

1,1 |

1,19 |

||

|

Суммарное магнитное напряжение магнитной цепи машины, А |

||||

|

970,846 |

1060,486 |

649,412 |

||

|

Намагничивающий ток, А |

||||

|

3,28 |

3,58 |

2,19 |

||

|

Индуктивное сопротивление, Ом |

||||

|

2,42 |

2,32 |

3,056 |

||

|

Электрические потери в обмотке статора при холостом ходе, Вт |

||||

|

130,83 |

155,33 |

58,12 |

||

|

Коэффициент полезного действия, о.е. |

||||

|

0,775 |

0,766 |

0,796 |

||

|

Коэффициент мощности, о.е. |

||||

|

0,768 |

0,749 |

0,846 |

||

|

Кратность пускового момента, о.е. |

||||

|

2,57 |

2,62 |

2,63 |

||

|

Кратность пускового тока, о.е. |

||||

|

5,32 |

5,37 |

5,25 |

||

Расчёт проводился для трёх значений величины воздушного зазора: 0,25;0,45;0,5 мм. Учитывая данные записанные в таблице 13.1 можно сделать вывод о том, что для данного двигателя оптимальным значением величины воздушного зазора будет значение равное 0,25 мм, так как при других значениях величины воздушного зазора параметры машины резко отличаются, например при увеличении воздушного зазора увеличивается кратность пускового тока, что негативно влияет на работу асинхронного двигателя.

14 Изготовление магнитопровода асинхронного двигателя

14.1 Раскрой электротехнической стали

Электротехническая сталь поступает на заводы в листах или в виде резаной ленты. Сталь в листах используют для ручной или механизированной штамповки. Перед штамповкой листы на ножницах режут на мерные полосы или квадраты (карты). При этом оставляют припуск на установку листа — перемычку. Для ручной штамповки припуск оставляют 5—7 мм, так как вручную трудно точно установить заготовку в штамп. Для механизированной штамповки припуск может быть уменьшен до 2—3 мм.

Сталь в резаных лентах штампуют только на автоматических установках. При этом подача ленты в штамп производится с большой точностью, что позволяет штамповать с перемычками в 1,5—2 мм или без перемычек. Размер перемычки зависит от принятой технологии штамповки, конструкции штампуемого листа, точности подачи, конструкции штампа.

При штамповке кроме листов статора и ротора получаются отходы, которые можно разделить на «внутренние» и «наружные».

Внутренние отходы образуются при вырубке пазов, вентиляционных отверстий, центрального отверстия под вал, отверстий под шпильки или заклепки и др. Они определяются конструкцией деталей.

Наружные отходы — это разность между площадью заготовки и общей площадью вырубленных из него листов магнитопроводов (включая внутренние отходы). Наружные отходы зависят не только от конструкции листа статора, но и от принятой схемы штамповки.

При вырубке листов магнитопроводов из полосового материала в составе наружных отходов следует учитывать также и отходы, образующиеся при раскрое листов стали.

Последовательная штамповка листов магнитопроводов из ленты уменьшает количество наружных отходов по сравнению со штамповкой из полосы за счет сокращения перемычек. Механизмы подачи ленты позволяют более точно устанавливать материал на позиции штамповки, чем ручная установка или даже установка листа при помощи приспособления.

Рассмотрим влияние на наружные отходы размеров перемычек между вырубаемыми листами статора по шагу, а также по ширине при штамповке из ленты. Размеры перемычек между штампуемыми листами статоров зависят от числа рядов и расположения деталей в ленте, размера шага подачи и его точности. Известно, что с увеличением числа рядов при шахматном раскрое уменьшается расход стали, но одновременно усложняется конструкция и технология изготовления штампов и возрастает их стоимость; снижается стойкость штампов из-за уменьшения их жесткости, а также из-за того, что при выкрашивании или затуплении одной позиции приходится затачивать всю поверхность штампа; возрастают требуемое усилие, габаритные размеры и стоимость прессов-автоматов.

Рисунок 14.1 – Схема раскроя электротехнической стали

14.2 Автоматизация раскроя электротехнической стали

Для оперативного обеспечения производства электротехнической сталью необходимой ширины на заводах применяют автоматические линии продольной и поперечной резки рулонной стали. Схема линии модели Н4208 показана на рис. 14.2. Линия работает по методу «тянущего реза». Рулоны стали устанавливаются на наклонную плоскость питателя 1. Дозатор с помощью пневмоцилиндра отсекает один рулон и подает его на загрузочную тележку 2, которая обеспечивает установку рулона на барабан разматывателя. Разжим сегментов барабана размывателя 3 для закрепления на нём рулона осуществляется с помощью пневмоцилиндра. Разматыватель имеет свой привод. В процессе заправки ленты двигатель через редуктор вращает барабан разматывателя, а в процессе резания двигатель работает в генераторном режиме, осуществляя торможение барабана размаывателя (для регулирования натяжения лент при резке).

Рулон на ленты режут на многодисковых ножницах 4 со съемной режущей головкой. Режущая головка состоит из двух горизонтальных валов (один вал с приводом) с комплектом дисковых ножей. Устройство режущей головки позволяет быстро производить замену головки и вести установку и настройку ножей вне линии. Кромкокрошитель 5 рубит боковые кромки ленты на крошку, которая ссыпается на транспортер и эвакуируется в отходы. Заусенцы удаляются с боковых кромок разрезаемых полос с помощью зачистного устройства 6 и через систему натяжных и направляющих устройств 7 поступают на наматыватель 8. Наматыватель оборудован электроприводом постоянного тока, благодаря чему исключаются резкие рывки при вращении и с помощью системы автоматического регулирования поддерживается постоянная скорость резания (более 120 м/мин). Разгрузочная тележка 9 имеет сталкивающую плиту, с помощью которой разрезанные рулоны снимаются с барабана наматывателя, а затем транспортируются к месту их хранения.

Рисунок 14.2 – Линия продольной резки рулонно стали модели Н4208

14.3 Технология автоматической штамповки на листоштамповочных установках многопозиционными штампами последовательного действия

Метод последовательной штамповки позволяет комплексно автоматизировать ихготовление листов магнитопроводов на листоштамповочных установках на базе пресс-автоматов. Весь процесс изготовления листов, включая размотку, правку ленты, штамповку и выдачу ориентировочных (по пазам) листов, а так-же удаление и транспортировку отходов, происходит автоматически.

Листоштамповочная установка рисунок 14.3 работает следующим образом: лента электротехнической стали с размотчика 3 поступает в правильное устройство 1. В правильном устройстве лента правится и, приходя в желобе 2, поступает в подающее устройство 5, образуя петлю 4.Подающее устройство при каждом ходе пресса 6 подаёт ленту на один шаг, уменьшая петлю. Когда петля достигнет минимального размера, автоматически включается привод размотчика и петля увеличивается до максимального размера. Работа подающего механизма и размотка может быть согласованна так, что размотчик работает постоянно, а размер петли изменяется незначительно. Штамп 7 производит вырубку, и роторный лист поступает на роторную оправку 11, а статорный лист-на статорню оправку 10. Отходы ленты измельчают ножницами 8 и собирают в тару или по ленточнуму транспортру 9 и 12 подают к пакетированному прессу. При штамповке ленту необходимо периодически смазывать. После штамповки смазка испаряется с поверхности листа.

Поворотное двустороннеее разматывающее устройство с правильным механизмом предназначенно для размотки рулона электротехнической стали, устранения кривизны и других неровнотей, возникающих при намотке ленты.

Двустороннее разматывающее устройство позволяет во время разматывания ленты с одного рулона 3 устанавливать на вторую позицию 13 новый. Независимо от ширины ленты рулон всегда должен устанавливаться по центру правильного механизма. Для этого предусмотрены масштабные шкалы, позволющие располагать прижимное устройство в соответствии с шириной ленты. Регулируемый пружинный тормоз служит для предотвращения самопроизвольного разматывания. Правильный механизм имеет 7 правильных валков и две пары подающих роликов.

Подающее устройство предназначено для подачи ленточного материала. Движение от привода пресса сообщается ему с помощью устройства типа «Фергюсон» рисунок 14.4 . Устройство является безинерционным и представляет собой червячное соединение, в котором червяк 3 выполнен с переменным глом подъёма, а шестернёй служит звёздочка 1. На звёздочке 1 размещены подшипники 2, оси которых расположенны радиально к оси звёздочки. Червяк 3 и звёздочка 1 находятся в постоянном беззазорном зацеплении. Червяк равномерно вращается от эксцентрикового вала пресса делает один оборот за один цикл движения ползуна пресса. При повороте червяка на 80-200градусов сцепляющаяся с ним звёздочка поворачивается с переменной скоростью, при этом ведущий валок подачи 5 (как правило нижний) соединённый с валом звёздочки, также поворочивается и перемщает ленту 4 на один шаг. При дальнейшем повороте червяка до полного оборота вращения подача не происходит, так как при этом подъём винтовой линии червяка равен нулю. Точность подачи при использовании устройстава «Фергюсон» может достигать0,02 мм.

Рисунок 14.3-Листоштамповочная установка

Рисунок 14.4 – Безнерционное подающее устройство типа «Фергюсон»

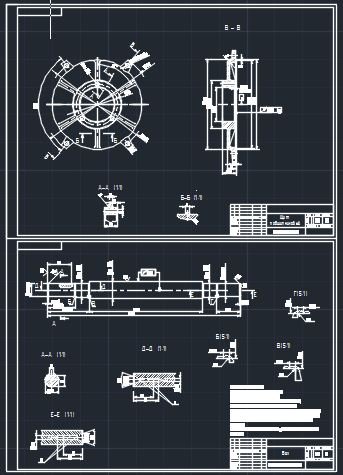

14.4 Многопозиционные штампы последовательного действия

Многопозиционные штампы последовательного действия используются на прессах-автоматах при штамповке из ленты листов магнитопроводов внешним диаметром до 250 — 350 мм. Наиболее часто применяют четырехпозиционные штампы. При этом стол и провальное окно пресса должны быть достаточно большими. Выбор следования позиций на штампе зависит от конструкции вырубаемых листов, используемого материала и применяемого оборудования. Рассмотрим следующую схему штамповки:

Рисунок 14.5 – Схема штамповки листов магнитопровода четырехпозиционным штампом последовательного действия

В схеме на рисунке 14.5 на позиции I вырубаются отверстия под вал, пазы ротора и четыре отверстия для фиксации на следующих позициях. На позиции II вырубаются пазы статора, на позиции III вырубается лист ротора по внешнему диаметру и удаляется на провал, и на позиции IV вырубается лист статора по внешнему диаметру и также удаляется на провал. При штамповке по этой схеме концентричность внутренних и внешних диаметров листов статора и ротора определяется точностью подачи ленты и точностью изготовления штампа.

Конструкция наиболее простого последовательного штампа для вырубки листов статора и ротора по схеме на рисунке 14.5 показана на рисунке 14.6. Штамп имеет верхнюю 1 и нижнюю 14 плиты. К ним через прокладки 7 и 13 обоймами 10 и 12 прикрепляются режущие части. На позиции I расположены пуансон 9 и матрица 15, предназначенные для вырубки отверстия под вал, пуансон 8 и матрица 16 для вырубки пазов ротора. Пуансон и матрица для вырубки центрирующих отверстий показаны на выноске а – а. На позиции II ловители 4 и 6 служат для центрирования ленты, а пуансон 5 и матрица 17 – для вырубки пазов статора. На позиции III пуансон 3 и матрица 18 вырубают лист ротора по внешнему диаметру. Лист проваливается в отверстие. Съемник 11 служит для снятия ленты с пуансонов на всех операциях вырубки. Четыре направляющие втулки 20 и колонки 21 обеспечивают смыкание штампа.

Рисунок 14.6 – Конструкция четырехпозиционного последовательного штампа для вырубки листов статора и ротора

14.5 Технология автоматической штамповки на листоштамповочных установках многопозиционными штампами последовательного действия

Метод последовательной штамповки позволяет комплексно автоматизировать изготовление листов магнитопроводов на листоштамповочных установках на базе прессов-автоматов. Весь процесс изготовления листов, включая размотку, правку ленты, штамповку и выдачу ориентированных (по пазам) листов, а также удаление и транспортировку отходов, происходит автоматически.

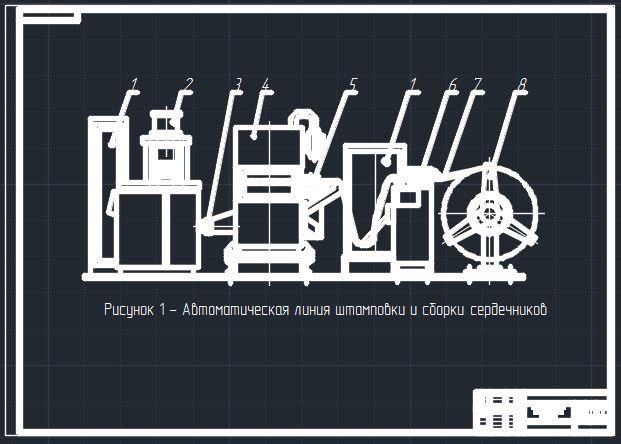

Во ВНИИТэлектромаш разработано оборудование для штамповки и сборки сердечника. Эти операции производятся последовательно в двух устройствах, сочлененных вместе. Сборка сердечника выполняется не технологическая, а окончательная, и он скрепляется сваркой или заклепками. Автоматическая линия показана, на рисунке 15.4.

Рисунок 14.7 – Автоматическая линия штамповки и сборки сердечников

На линии осуществляются операции штамповки, дозировки, ориентации и скрепления сердечников статора. Электротехническую сталь в рулонах устанавливают в разматывающее устройство 8.

Из разматывающего устройства лента 7 проходит семивалковое правильное устройство 6 (два валка в нем тянущих) и, образуя петлю, подается подающим устройством 5 в пресс 4. Пресс-автомат представляет собой двухэксцентриковую бесшатунную машину с бесступенчатым регулированием количества ходов (от 50 до 600 в минуту). Штамповка осуществляется четырехпозиционным штампом.

Стапелирующие оправки, отводящие листы статора 3, шарнирно связаны с автоматическим устройством 2 дозирования и скрепления. В дозирующем устройстве производится отбор предварительной дозы с избытком в несколько листов, точное дозирование, ориентирование и скрепление четырьмя сварными шва-

ми. В линии отсутствует ручная передача листов из пресса на сборку сердечника.

Управление автоматической линией расположено в шкафах 1. Производительность линии 700 000 сердечников в год. Технологический процесс, объединяющий штамповку и сборку, возможен при использовании рулонной стали, имеющей изоляционное покрытие и термическую обработку.

14.6 Контроль качества штампованных листов

При штамповке листов магнитопровода их форма, размеры и точность обеспечиваются инструментом и должны соответствовать техническим требованиям, предусмотренным чертежом.

Визуальный и органолептический контроль проводится штамповщиком-оператором. При визуальном контроле выявляются видимые дефекты (отсутствие или неполнота каких-либо элементов вырубки, вмятины, отсутствие отверстий и др.), органолептический контроль заусенцев на листах должен производиться на ощупь, с периодичностью проверки не реже чем через каждые 3 – 5 тыс. ударов пресса-автомата. Для уточнения высоты обнаруженных заусенцев рекомендуется проводить контроль по контрольным образцам статорного и роторного листов, имеющих заусенцы максимально допустимой высоты.

Измерительный контроль элементов конструкции листов на соответствие требованиям чертежей следует проводить в измерительной лаборатории при испытании штампа после его изготовления, ремонта, заточки и при получении новой партии материала. При работе штампа контролер ОТК должен производить измерение высоты заусенцев 1 раз в смену при использовании твердосплавного штампа. Высота заусенцев должна измеряться в трех наиболее ощутимых местах штампованной детали. За базу измерения принимается плоскость детали со стороны заусенца. Для измерения геометрических размеров листов рекомендуется использовать универсальный измерительный микроскоп в комплекте с круглым столом. Измерение диаметра листов следует выполнять в продольном и поперечном направлении волокон прокатки.

Магнитная система электрических машин служит для проведения магнитного потока по замкнутому контуру. Те части магнитной системы, которые проводят переменный магнитный поток, собирают из тонких, изолированных друг от друга листов электротехнической стали. Это необходимо для уменьшения в сердечниках потерь на вихревые токи и перемагничивание. К таким частям магнитных систем относятся сердечники статоров асинхронных машин.

Сердечники роторов асинхронных машин выполняют из электротехнической стали. Это делается для экономии металла. Целесообразно штамповать листы ротора из круглого отхода, который получается при штамповке листа статора, а не брать для этих целей новый металл.

Основные требования, которые предъявляются к сердечникам, набираемым из листов, следующие: минимальное смещение листов относительно друг

друга, хорошая изоляция между листами (для сердечников, проводящих переменный магнитный поток), высокая плотность сердечника, высокий коэффициент заполнения сердечника сталью, надежное скрепление листов между собой, с корпусом или валом. Смещение листов относительно друг друга должно быть минимальным для того, чтобы не уменьшалась площадь паза. Размеры пазов в собранных сердечниках получаются меньше, чем в штампованных листах. Это объясняется сдвигами между листами вследствие зазоров между шпоночными канавками листов и шпонками оправок, неточностями штамповки и заусенцами, которые при прессовке сминаются.

Сердечник должен быть плотным и монолитным. Он не должен перекашиваться при межоперационных транспортировках и при запрессовке в корпус. Сердечник не должен иметь распушение зубцов, известное под названием «веер», которое может возникать при прессовании. Распушение зубцов понижает плотность

прессовки, является причиной шумов и создает опасность прорезания изоляции катушек.

Коэффициент заполнения сердечника сталью зависит от толщины электроизоляционного покрытия. Чем тоньше покрытие, тем выше коэффициент заполнения.

Сердечники роторов с короткозамкнутой литой алюминиевой обмоткой скрепляют заливкой алюминия в пазы и по торцу сердечника.

При прессовке сердечников необходимо правильно выбирать усилие прессования, так как чрезмерно большие усилия приводят к увеличению потерь, а недостаточные усилия не позволяют получить сердечник необходимой плотности.

При сборке сердечников из холоднокатаной изотропной электротехнической стали необходима операция повторного отжига (термообработка), которая проводится перед изолировкой листов. Термообработка необходима для уменьшения последствий штамповки, потерь на перемагничивание и улучшения магнитных свойств. При этом последовательность операций: снятие заусенцев — термообработка — изолировка листов — сборка. В асинхронных двигателях с высотой оси вращения до 250 мм включительно, а также в некоторых других электрических машинах изоляцией листов служит окисная пленка толщиной 3 – 5 мкм.

Эффективность использования холоднокатаной нелегированной электротехнической стали зависит от правильного выбора режимов оборудования для ведения процесса термообработки листов. Температура и время выдержки, атмосфера, скорости нагрева и охлаждения в процессе термообработки должны обеспечить обезуглероживание и удаление вредных примесей, рекристаллизацию. При этом необходимо сохранить геометрические размеры листов.

Термообработка объединяет две операции: обжиг для очистки поверхности от загрязнений; отжиг для улучшения магнитных свойств и уменьшения потерь. На термообработку листы поступают на стойках или связанными в пачки.

Листы ротора рекристаллизационному отжигу не подвергаются.

- время обжига;

- время отжига.

Рисунок 14.8 – Циклограмма термической обработки листов статора

15 Экономическая часть

В процессе проектирования электрических машин и их дальнейшего производства возникает необходимость экономического обоснования эффективности их работы. Особенно это важно при модернизации действующих электрических машин.

В процессе выполнения данного расчёта будут проведены организационно - экономические расчеты, которые должны выполняться при проектировании новых электрических машин. В его процессе использованы цены, показатели и коэффициенты, действующие на момент выполнения расчета.

15.1 Выбор оборудования

В таблице 15.1 приведено оборудование для производства асинхронного двигателя

Таблица 15.1 – Перечень оборудования

|

Позиция |

Операция |

Марка оборудования |

Количество оборудования |

Цена за шт., тыс. руб. |

Коэффициент загрузки |

Площадь, занимаемая станком, м2 |

Мощность, кВт |

Стоимость всего оборудования, тыс. руб |

|

1 |

Отливка станин, подшипниковых щитов |

Полуавтоматическая установка ПЛУ-300 |

1 |

750 |

0,85 |

15,40 |

250 |

750 |

|

2 |

Отливка вентилятора из легких сплавов |

Полуавтоматическая установка ПЛУ-200 |

1 |

480 |

0,54 |

12,30 |

250 |

480 |

|

3 |

Горячая штамповка подъемных колец, крупных болтов и деталей, ковка заготовок для ступенчатых валов и втулок |

Гидравлический молот ПМ30 |

1 |

840 |

0,71 |

5,61 |

50 |

840 |

Продолжение таблицы 15.1

|

4 |

Станок для заточки пуансонов к координатно-пробивным прессам |

П-850Р |

1 |

201 |

0,68 |

5 |

1 |

201

|

|||

|

5 |

Фрезерование шпоночного паза |

Обрабатывающий фрезерный центр VDL-500 |

1 |

1560 |

0,91 |

3,89 |

20 |

1560 |

|||

|

6 |

Токарная обработка наружных и внутренних поверхностей вала |

Токарный станок с ЧПУ CKE6150Z |

4 |

1326 |

0,84 |

6,70 |

8 |

5448 |

|||

|

7 |

Наружнее и внутреннее шлифование вала, торцевых поверхностей |

Круглошлифовальный станок полуавтоматический MB1420A500 |

1 |

780 |

0,76 |

3,84 |

5 |

780 |

|||

|

8 |

Обработка на автоматах винтов, болтов, гаек из пруткового материала |

Токарно-револьверный станок |

1 |

345 |

0,66 |

4,30 |

2 |

345

|

|||

|

9 |

Раскройка листов электротехнической и конструкционной стали |

Гильотинные ножницы гидравлические с ЧПУ Estun-E20 SB-K-6/3200 |

1 |

1326 |

0,55 |

7,80 |

2 |

1326 |

|||

|

10 |

Резка листовых изоляционных материалов для обмоточных работ |

Гильотинные ножницы SBM-4/2000 |

1 |

487,5 |

0,60 |

8,40 |

4 |

487,5 |

|||

|

11 |

Штамповка листов |

Станок HDM-200 |

4 |

2250 |

0,86 |

24,50 |

15 |

9000 |

|||

|

12 |

Сборка сердечников ротора |

Станок-полуавтомат П2Р-1 |

2 |

225 |

0,92 |

18 |

81 |

450 |

|||

|

13 |

Изолировка пазов |

Станок ИС-45А |

4 |

150 |

0,88 |

1,56 |

2 |

600 |

|||

|

14 |

Намотка катушек |

Станок НвС5А |

6 |

750 |

0,97 |

4,68 |

6 |

4500 |

|||

|

15 |

Втягивание и разжим обмоток в сердечнике статора |

Станок ВС5А-100,0 |

6 |

750 |

0,996 |

8,80 |

4,5 |

4500 |

|||

Продолжение таблицы 15.1

|

12 |

Сборка сердечников ротора |

Станок-полуавтомат П2Р-1 |

2 |

225 |

0,92 |

18 |

81 |

450 |

|

13 |

Изолировка пазов |

Станок ИС-45А |

4 |

150 |

0,88 |

1,56 |

2 |

600 |

|

14 |

Намотка катушек |

Станок НвС5А |

6 |

750 |

0,97 |

4,68 |

6 |

4500 |

|

15 |

Втягивание и разжим обмоток в сердечнике статора |

Станок ВС5А-100,0 |

6 |

750 |

0,996 |

8,80 |

4,5 |

4500 |

|

16 |

Формование лобовых частей обмотки статора |

Станок ФС45А |

1 |

225 |

0,996 |

2,46 |

5 |

225 |

|

17 |

Бандажирование лобовых частей |

Станок БС-45А |

16 |

187,5 |

0,96 |

2,88 |

3 |

3000 |

|

18 |

Сборка схемы |

Рабочее место обмотчика ДС4А |

23 |

45 |

0,996 |

0,84 |

0 |

1035 |

|

19 |

Передача сердечников на различное оборудование |

Транспортная система ТрС4А |

1 |

750 |

0,72 |

204,1 |

2,2 |

750 |

|

20 |

Капельная пропитка и термообработка обмоток статора |

Установка УПС-9 |

10 |

1200 |

0,93 |

9,23 |

150 |

12000 |

|

21 |

Тепловая сборка сердечников роторов с валами |

Линия ЛСР-200А |

2 |

300 |

0,89 |

108 |

260 |

600 |

|

22 |

Сборка и обработка статора |

Линия ЛН-25 |

4 |

750 |

0,996 |

45,63 |

30 |

3000 |

|

23 |

Сборка двигателя |

Линия ЛНК-24 |

12 |

1050 |

0,997 |

162,4 |

200 |

12600 |

|

24 |

Балансировка ротора |

Балансировочный станок БС45 |

1 |

1350 |

0,74 |

5,56 |

3,5 |

1350 |

|

25 |

Окраска двигателя |

Краскопульт |

1 |

7,5 |

0,69 |

4 |

0,5 |

7,5 |

|

|

Итог |

|

104 |

- |

- |

3035,6 |

- |

15.2 Определение затрат на выпуск асинхронного двигателя

Пользуясь данными таблицы 15.1, определим стоимость оборудования, необходимого для выпуска всей партии руб.

Принимаем стоимость неучтенного оборудования 20 % от стоимости учтенного оборудования:

(15.1)

руб.

Суммарная стоимость оборудования:

(15.2)

руб.

Стоимость необходимого инструмента для выпуска партии примерно составляет 10 % от стоимости оборудования. Стоимость оборудования вместе с инструментом:

(15.3)

руб.

Площадь цехов электромашиностроительного завода:

(15.4)

где =3035,6 м2 – общая площадь, занимаемая оборудованием;

=3 – коэффициент запаса.

м2.

Общий объем помещений:

(15.5)

где =10 м – высота потолка в цехах.

м3.

Стоимость строительной части при стоимости строительства одного кубометра здания руб.:

(15.6)

руб.

Сумма амортизационных отчислений для i-той части ОПФ:

(15.7)

где – коэффициент ускорения, принимаемый для i-той части ОПФ;

- стоимость i-той части ОПФ;

- норма амортизационных отчислений i-той части ОПФ.

Амортизационные отчисления на оборудование:

руб.

Амортизация здания:

руб.

Заработная плата производственных рабочих:

(15.8)

где =40 руб/ч. – часовая тарифная ставка;

=50 чел. – численность рабочего персонала.

руб.

Доплаты:

(15.9)

Доплаты до часового фонда оплаты труда (ФОТ):

(15.10)

руб.

Доплаты до дневного фонда оплаты труда:

(15.11)

руб.

Доплаты до месячного фонда оплаты труда:

(15.12)

руб;

руб.

Заработная плата административно-управленческого персонала:

(15.13)

где =10 чел. – численность административно-управленческого персонала;

=17000 руб. – зарплата административно-управленческого персонала.

руб.

Фонд оплаты труда:

(15.14)

руб.

Отчисления на социальные нужды:

(15.15)

руб.

Ремонт строительной части:

(15.16)

руб.

Прочие расходы:

(15.17)

руб.

Общезаводские затраты:

(15.18)

руб.

Затраты на ремонт электрооборудования:

(15.19)

руб.

Затраты на кредит:

(15.20)

где =0.125– ставка по кредиту;

Таблица 15.2 – Количество электроэнергии, потребляемой оборудованием

|

Позиция (таблица 5) |

Количество оборудования |

Коэффициент использования |

Коэффициент загрузки |

Мощность, кВт |

Количество электроэнергии, потребляемой за год, кВт ч |

|

|

1 |

1 |

0,80 |

0,85 |

250 |

329800 |

|

|

2 |

1 |

0,81 |

0,54 |

250 |

212139 |

|

|

3 |

1 |

0,84 |

0,71 |

50 |

57850,80 |

|

|

4 |

1 |

0,68 |

0,68 |

1 |

897,05 |

|

|

5 |

1 |

0,87 |

0,91 |

20 |

30717,96 |

|

|

6 |

4 |

0,94 |

0,84 |

8 |

49018,37 |

|

|

7 |

1 |

0,91 |

0,76 |

5 |

6708,52 |

|

|

8 |

1 |

0,78 |

0,66 |

2 |

1997,42 |

|

|

9 |

1 |

0,95 |

0,55 |

2 |

2027,30 |

|

|

10 |

1 |

0,95 |

0,60 |

4 |

4423,20 |

|

|

11 |

4 |

0,79 |

0,98 |

15 |

90116,88 |

|

|

13 |

2 |

0,86 |

0,91 |

81 |

247847,50 |

|

|

14 |

4 |

0,93 |

0,87 |

2 |

12687,13 |

|

|

15 |

3 |

0,85 |

0,97 |

6 |

57583,08 |

|

|

16 |

3 |

0,85 |

0,99 |

4,5 |

0 |

|

|

17 |

1 |

0,85 |

0,99 |

5 |

8236,76 |

|

|

18 |

16 |

0,86 |

0,96 |

3 |

76879,87 |

|

|

19 |

23 |

0,68 |

0,99 |

0 |

0 |

|

|

20 |

1 |

0,94 |

0,72 |

2,2 |

2888,58 |

|

|

21 |

10 |

0,95 |

0,92 |

150 |

2565456 |

|

|

22 |

2 |

0,89 |

0,89 |

260 |

799070,50 |

|

|

23 |

4 |

0,87 |

0,99 |

30 |

201725,90 |

|

|

24 |

12 |

0,97 |

0,99 |

200 |

4498255 |

|

|

25 |

1 |

0,96 |

0,74 |

3,5 |

4823,62 |

|

|

26 |

1 |

0,97 |

0,69 |

0,5 |

649,22 |

|

|

Итого |

100 |

- |

- |

1354,7 |

9261799.66 |

|

Затраты на электроэнергию:

(15.21)

где =3,1 руб/кВтч – стоимость кВтч энергии.

Cэ = 3,1· 9261799,66 = 28,71157895 · 106 руб.

На основе данных таблицы 15.3 определяем затраты на материалы:

руб.

Принимаем объём выпуска двигателей - 29000 штук в год.

Таблица 15.3 – Расходные материалы

|

Материал |

Марка |

Количество, кг |

Стоимость за единицу, руб. |

Общая стоимость партии(29000), руб. |

|

обмоточный провод |

ПЭТ155 |

4500 |

236 |

6844000 |

|

Пленкостело-пласт |

имидофлекс |

6000 |

120 |

3480000 |

|

сталь |

Ст45 |

3000 |

20 |

580000 |

|

электротехническая сталь |

2013 |

18000 |

80 |

2320000 |

|

Итого |

- |

- |

- |

13224000 |

Таблица 15.4 – Смета затрат на производство

|

Статьи затрат |

Условное обозначение |

Величина затрат. руб. |

Величина затрат на единицу продукции, руб |

|

Амортизация |

А |

21185717,94 |

730,54 |

|

Фонд заработной платы |

Сфот |

10259027,19 |

353,75 |

|

Отчисления на социальные нужды |

Ссн |

3200816,486 |

110,37 |

|

Ремонт строительной части |

Срс |

4098060 |

141,31 |

|

Общезаводские затраты |

Соз |

10259027,19 |

353,75 |

|

Ремонт электрооборудования |

Срэ |

10391678,352 |

358,33 |

|

Оплата краткосрочных кредитов |

Скр |

1746848,877 |

60,23 |

|

Электроэнергия |

Сэ |

28712751,8 |

990,09 |

|

Материалы |

См |

13224000 |

456 |

|

Общие |

С |

103077927,85 |

3554,37 |

15 Экономическая часть

В процессе проектирования электрических машин и их дальнейшего производства возникает необходимость экономического обоснования эффективности их работы. Особенно это важно при модернизации действующих электрических машин.