ВЫПУСКНАЯ КВАЛИФИКАЦИОННАЯ РАБОТА

(БАКАЛАВРСКАЯ РАБОТА)

на тему:

"Проект колбасного цеха на птицефабрике с целью расширения ассортимента"

Ярославль 2013

Содержание

1 Технико-экономическое обоснование проекта

1. 1 Обоснование мощности предприятия

2 Технико- экономическая часть

2. 1 Характеристика сырья, вспомогательных пищевых и непищевых материалов

2. 2 Составление принятых в проекте технологических схем

2. 3 Обоснование выбранной технологии

2. 4 Пооперационная технологическая инструкция производства готового продукта

2. 5 Ассортимент вырабатываемой продукции

2. 6 Основные расчеты производства

2. 7 Компоновка цеха

3 Архитектурно - строительная часть

3. 1 Описание площадки под строительство

3. 2 Архитектурно-планировочное решение

3. 3 Конструктивное решение здания

3. 4 Генеральный план

4 Автоматизация производства вареных колбас

4. 1 Актуальность автоматизации

4. 2 Описание операторной модели

4. 3 Описание работы операторной модели

5 Экологичность проекта

5. 1 Характеристика производственного объекта

5. 2 Загрязнение атмосферы

5. 3 Загрязнение гидросферы

5. 4 Отходы

6 Безопасность труда

7 Экономический раздел

7. 1 Основные средства по проекту

7. 2. Потребность в сырье и материалах

7. 3. Штат работников и оплата труда

7. 4. Оценка текущих затрат

7. 5. Оценка годового инвестиционного эффекта

7. 6. Заключение о экономической целесообразности внедрения предложенных разработок на практике

Заключение

Список использованных источников

Приложение 1

Приложение 2

Приложение 3

Приложение 4

Приложение 5

Приложение 6

Приложение 7

Аннотация

Тема данной дипломной работы «Проект колбасно - кулинарного цеха на птицефабрике «Оренбургская» с целью расширения ассортимента».

Пояснительная записка содержит страницы, в том числе 18 таблиц, 5 рисунков, 25 источников, 7 приложений. Графическая часть выполнена на 7 листах формата А1

В данном дипломном проекте предложено расширение ассортимента и увеличение выработки колбасных изделий на птицефабрике «...........» на 0, 7 тонн в смену. В данный момент мощность цеха 1, 3 тонны в смену, увеличение мощности предложено до 2 тонн.

В введении обоснована актуальность темы, поставлена цель написания дипломного проекта, определены объект и предмет исследования, задачи.

В первой главе дипломного проекта рассмотрено техникоэкономическое обоснование данной работы, обоснование мощности данного предприятия.

Во второй главе рассмотрена характеристика основного и вспомогательного сырья, материалов. проведено составление принятых в проекте тенологических схем и приведена подробная инструкция производства вареной, полукопченой колбас, сосисок и сарделек. Также выбран ассортимент продукции и нормы выработки:

Любительская варёная, Пражская варёная, Молочная варёная, Баварская п/к, Славянская п/к, Охотничья п/к, Сосиски Даниловские, Сардельки Говяжьи. Так же произведён расчёт сырья и готовой продукции.

В третьей главе рассмотрена архитектурно - строительная часть, дано описание генерального плана, который представлен в графической части на лист 1.

В четвертой главе дипломного проекта рассмотрена актуальность автоматизации, описание работы операторной модели.

В пятой главе дана характеристика производственного объекта, его экологичность.

В шестой главе предложены мероприятия по предупреждению воздействия вредных веществ на организм человека.

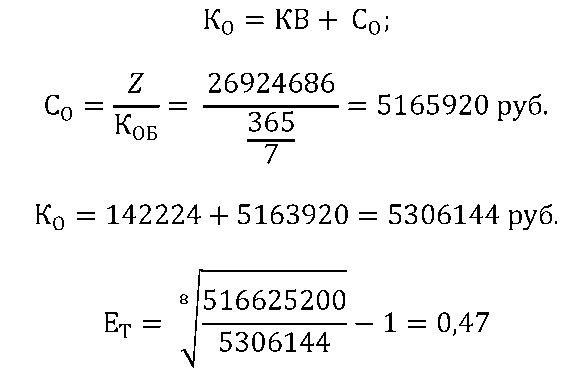

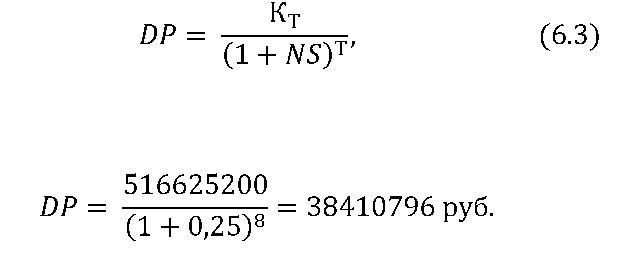

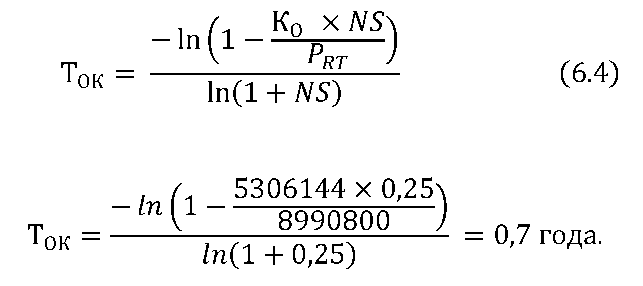

Седьмая глава - экономический раздел. По результатам проведенных расчетов получено: себестоимость единицы продукции (1кг) колбасных изделий составила 128 рублей,. срок окупаемости капитальных вложений составил 0, 7 года, увеличение штата рабочих на 7 человек.

В заключении подведены итоги проделанной работы, сделаны основные выводы.

Российский колбасный рынок активно развивается в течение последних десяти лет. В данном сегменте с разной степенью успешности работают около 5000 производств, больше половины которых представлены небольшими предприятиями (персонал не более 300 человек). Причем почти одна треть всех занятых в этом бизнесе компаний функционирует на рынке не более пяти лет, что свидетельствует о постоянно растущем спросе на колбасные изделия.

По оценкам экспертов, 2008 год стал переломным для российских производителей. До этого времени колбасный рынок практически не знал конкуренции: и крупные (федеральные), и мелкие (региональные) производства обслуживали своих клиентов, практически не вступая в серьезную борьбу за потребителя. На сегодняшний момент ситуация изменилась: прежде всего, значительно увеличился объем колбасного рынка и, естественно, вырос спрос на продукцию данного вида.

Характерной особенностью функционирования рынка колбасных изделий является высокая конкурентоспособность. Однако ценовой фактор, на который делался упор в течение длительного периода, постепенно уходит в тень. Теперь для потребителя более приоритетными стали предлагаемые ассортимент и качество продукции, а также наличие бренда.

Следует упомянуть также сезонную специфику спроса на колбасную продукцию в России: наиболее активное потребление приходится на дачный сезон.

На сегодняшний день рынок колбасной продукции практически полностью заполняют отечественные производители (97% объема), а признанными лидерами отрасли считаются крупные столичные мясокомбинаты.

Предприятие «Птицефабрика ..........» вот уже более 38 лет занимает лидирующее место на рынке Екатеринбургской области среди сельскохозяйственных производителей, поставляя в торговую сеть высококачественную, экологически чистую продукцию. Продукцию, производимую на ЗАО «Птицефабрика ...........», знают и отдают им предпочтение не только в нашем регионе, но и за его пределами, их можно встретить на рынках г. Самары, г. Тольятти, г. Москвы, г. Екатеринбурга, г. Уфы и Казахстана.

В широком ассортименте представлена мясная продукция, от тушь птицы до копченых деликатесов. Вся мясная продукция, выпускаемая на ЗАО «Птицефабрика ............» получена путем выращивания птицы на натуральных природных кормах без добавления стимуляторов роста что, придает мясу естественный природный вкус домашней птицы. С недавнего времени для жителей города ........... и ................. области представлена молочная продукция, мясо свинины и говядины, произведенные на собственной животноводческой ферме. Дипломы «100 лучших товаров России», «Наша марка» полученные предприятием еще раз подтверждает высокое качество выпускаемого товара. На протяжении последних восьми лет ЗАО «Птицефабрика ...........» является членом клуба «Агро» входит в рейтинг «300 лучших сельскохозяйственных предприятий России», постоянный лауреат конкурсов в номинациях «Лучшее предприятие» и «Лучший налогоплательщик» среди сельскохозяйственных производителей ............... области. Добиться таких результатов стало возможным благодаря высокой культуре производства и четкого исполнения технологической дисциплины.

Модернизация и переход на новое высоко технологичное клеточное оборудование способствует повышению культуры производства, снижению себестоимости выпускаемой продукции и улучшению ее качества. В 2011 году производство диетического мяса птицы разного вида составила более 4599 тонн.

1. Технико-экономическое обоснование проекта

1. 1 Обоснование мощности предприятия

Предприятие ПФ «............... » имеет направленность на яичную и мясную продукцию. Колбасный цех длительное время производил 300 кг колбасной продукции в смену, и не более 7 лет назад расширился, произошла реконструкция и в данное время производительность повысилась до 1, 3 тонны в смену.

Данное предприятие находится в 25 км от города.......... и в непосредственной близости от густонаселённых посёлков, имеет свои животноводческие фермы, тем самым полностью обеспечивая себя основным сырьём. Продукция колбасного цеха ПФ «............. » поставляется по всей.............. области, но основная доля реализуется в ..............

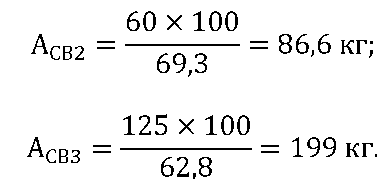

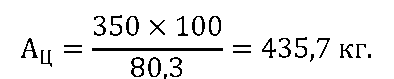

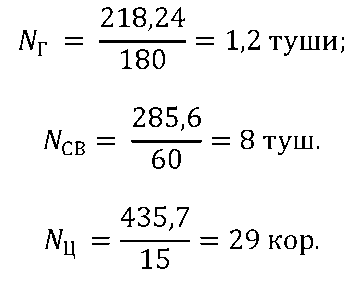

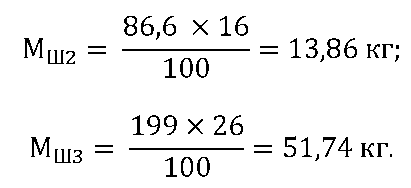

Исходя из численности города Оренбурга и нормального рационального потребления продукции определяем, спрос населения в мясной продукции по формуле:

![]()

где П1 - потребность населения, т;

Нn - норма рационального потребления мясопродуктов в среднем на душу населения в год, кг (72 кг);

Ч - численность населения в ..........., чел. (540, 3 тыс. ч. )

![]()

Определяем потребность населения в мясопродуктах за счёт её удовлетворения по формуле:

![]()

где П2 - спрос населения на мясную продукцию, т;

П1 - потребность населения, т;

Уп - степень удовлетворения потребностей населения, подтверждаемая показателями продаж в предыдущих периодах, %(64, 6%).

Степень удовлетворения потребностей населения в мясопродуктах за счёт местных сырьевых ресурсов определяется по формуле:

![]()

где Q1 - степень удовлетворения потребностей населения в мясопродуктах за счет местных сырьевых ресурсов, т;

П2 - спрос населения на мясопродукты, т;

Д - доля местных сырьевых ресурсов, % (для .......... 60, 7%).

![]()

Определяем степень удовлетворения потребностей населения в мясопродуктах за счёт ввоза из других регионов по формуле:

![]()

где Q2 - степень удовлетворения потребностей населения в мясопродуктах за счет ввоза из других регионов, т;

П2 - спрос населения на мясопродукты т;

Q1 - степень удовлетворения потребностей населения в мясопродуктах за счет местных сырьевых ресурсов, т.

![]()

Предприятия и фермерские хозяйства, выпускающие до 10 тонн продукции в смену достаточно мобильны в организации выпуска разнообразного ассортимента мясной продукции. Реагируя на конъюнктуру изменения рынка, они могут быстро и практически без потерь перестраиваться на выпуск тех изделий, которые пользуются спросом в настоящий момент

2. Технико-экономическая часть

2. 1 Характеристика сырья, вспомогательных пищевых и не пищевых материалов

2. 1. 1 Характеристика основного сырья

В качестве основного сырья для производства сосисок и вареных колбас используют говядину жилованную первого сорта, второго сорта и свинину жилованную жирную и мясную, также используют мясо птицы механической и ручной обвалки.

В зависимости от упитанности крупного рогатого скота различают говядину 1 и 2 категории. Упитанность определяют по степени развития мускулатуры и отложения жира (наружным осмотром и прощупыванием в нужных местах).

Говядина содержит 18, 9 - 20, 2 % белков, 7, 0 - 12, 4 % жира, 67, 7 - 71, 7 % воды. Цвет ее зависит от возраста, пола и вида скота. Более светлые мускулы находятся в бедренной и спинной частях. Для говядины характерны сравнительно грубая зернистость и ясно выраженная мраморность, т. е. прослойки жировой ткани на поперечном разрезе мышц. Более темные мускулы находятся в шейной и лопаточных частях. Жировая ткань имеет твердую крошливую консистенцию и окрашена в светло желтый цвет различных оттенков: от кремого-белого до интенсивного желтого. Говяжий жир обладает своеобразным приятным запахом.

Мясо свиней содержит 11, 4 - 16, 4 % белков, 27, 8 - 49, 3 % жира, 38, 7 - 51, 8 % воды. Свинина имеет более нежную мышечную ткань и более легкоплавкий жир, чем говядина. Цвет свинины розово-красный, жировая ткань молочно-белого цвета, иногда с розоватым оттенком, почти без запаха. По степени упитанности свинину подразделяют на жирную, беконную и мясную. Упитанность определяют по толщине подкожного жира (шпика) без шкуры возле спинных отростков между 6-м и 7-м позвонками.

У жирной свинины толщина шпика составляет 4см и выше, беконной 2 - 4см, мясной 1, 4 - 4см. Свинину с поверхности которой удален жир, называют обрезной.

Мясо домашней птицы отличается от мяса крупного и мелкого скота большим содержанием полноценных белков (19, 5% в мясе птицы и 13% в говядине). Жир птицы также имеет некоторые особенности химического состава и обладает более низкой температурой плавления (36, 5°), что, как известно, способствует более легкой усвояемости его организмом. На химический состав птичьего мяса влияют возраст и порода. До определенного возраста содержание жира повышается, например: в мясе петушков трехмесячного возраста содержание жира составляет 3, 97%, а к пяти с половиной месяцам количество жира может составить уже 10, 73%. Количество белка за тот же период увеличивается незначительно — от 18, 06 до 18, 62%. Мясо лучших мясных пород кур содержит жира и белка больше, чем мясо яйценосных пород, оно питательнее и вкуснее. По составу тканей мясо домашней птицы выгодно отличается от мяса крупного и мелкого скота. В птичьем мясе преобладает мягкая мышечная ткань, соединительной ткани в нем значительно меньше, структура ее более нежная и рыхлая, коллаген соединительной ткани малоустойчив и количество плохо усваиваемых клейдающих веществ незначительно (в говядине 3%, в мясе домашней птицы 1, 5%).

Мясо - это многокомпонентный вид сырья, представляющий совокупность мышечной, жировой, соединительной и костной ткани.

Мышечная ткань. Белки мышечной ткани подразделяют на саркоплазматические, миофибриллярные и белки стромы. Большинство белков мышечной ткани хорошо сбалансированы по аминокислотному составу, что определяет их высокую пищевую ценность, и имеют хорошую растворимость, от которой зависит степень выраженности технологических свойств. Таким образом, белковые вещества мышечной ткани предопределяют состояние физико-химических, технологических показателей сырья и готовой продукции (сочность, нежность, выход).

В состав мышечной ткани входят: вода, липиды, углеводы и азотистые экстрактивные вещества. После убоя животных азотистые экстрактивные вещества, продукты их распада участвуют в создании специфического запаха и вкуса созревшего мяса.

Жировая ткань. Жировая ткань представляет собой разновидность соединительной ткани, клетки которой содержат значительное количество (до 90%) жира. В состав жировой ткани входят белки (0, 34 - 7, 2%), ферменты, витамины и минеральные вещества. Составной частью жировой ткани является жировая клетка. Она представляет собой тонкую соединительную оболочку, заполненную жиром и водой, и расположенную в бесформенном веществе ткани. Животные жиры представляют собой слизь триглециридов. Они бывают твердой, мазеобразной и жидкой консистенции. Соединяясь с кислородом воздуха, жиры быстро портятся (прогоркают) и приобретают неприятный вкус. Жировая ткань содержит жирорастворимые витамины (А, Д, Е, К) и минеральные вещества (К, Na, Mg, Fe и др. ).

2. 1. 2 Химический состав и пищевая ценность мяса

Пищевая ценность характеризуется количественным содержанием в мясе основных пищевых веществ, органолептическими показателями и включает энергетическую ценность. Энергетическая ценность продукта характеризует ту долю энергии, которая высвобождается из пищевых веществ в процессе биологического окисления и использования для обеспечения физиологических функций организма.

Пищевая ценность продукта, тем выше, чем в большей степени он удовлетворяет потребностям организма в пищевых веществах, необходимых для создания новых и замены старых разрушенных структурных элементов клеток и тканей организма.

В состав мяса входят белки, жиры, углеводы, вода, минеральные вещества, витамины, экстрактивные вещества. Содержание этих веществ зависит от вида, породы, пола, возраста, упитанности животных.

Белки. Белков в мясе содержится 14 - 18% (полноценных и неполноценных). Полноценные - это белки, в состав которых входит 8 незаменимых аминокислот, которые не вырабатываются в организме человека и должны вводиться с пищей (валин, триптофан, лейцин, изолейцин, треонин, метионин, лизин, фенилаланин). Основная часть белков мяса - белки полноценные. К ним относятся миозин, актин, миоген, миоальбумин, миоглобин, глобулин. Миоген, миоальбумин растворяются в воде; миозин, глобулин - в солевых растворах. Миоглобин имеет пурпурнокрасную окраску. Чем больше миоглобина в мышцах, тем темнее их окраска. Из неполноценных белков в мясе содержаться коллаген и эластин. Это соединительно-тканые белки, придающие мясу жесткость. Коллаген при нагревании с водой переходит в глютин, мясо размягчается, а глютин, растворяясь в горячей воде, придает вязкость раствору, который при охлаждении застывает, превращаясь в студень. Эластин не изменяется под воздействием холодной, горячей воды.

Жиры. Жира в мясе содержится от 1, 2 до 49, 3 %. Содержание жира зависит от вида и упитанности животных. Животные жиры высококалорийны, необходимы для всасывания в кишечнике жирорастворимых витаминов и сами содержат их. Усвояемость жиров зависит от их температуры плавления. Говяжий жир усваивается на 94%, свиной на 97%. Это свойство жиров мяса связано с содержанием в их составе насыщенных и ненасыщенных жирных кислот. Жир улучшает вкус мяса, повышает его пищевую ценность. Холестерин - жироподобное вещество мяса. В мясе его 0, 06 - 0, 1%. холестерин довольно устойчив при тепловой обработке.

Углеводы. Углеводы в мясе в основном представлены гликогеном. Количество, которого не превышает 1%. Углеводы участвуют в процессах созревания мяса, формирования вкуса и запаха, в изменении консистенции, нежности и др.

Витамины. Витамины, входящие в состав мяса, необходимы организму человека, который их не вырабатывает, для роста и регулирования, протекающих в нем процессах. Витамины мяса подразделяют на водорастворимые (Вb В2, РР, Вб, пантотеновая кислота, биотин, фолиевая кислота, В12, С) и жирорастворимые (А, Д, Е, К, F).

Минеральные вещества. Минеральных веществ в мясе от 0, 8 до 1, 3%. Из макроэлементов в мясе присутствуют натрий, калий, хлор, магний, кальций, железо, цинк. Из микроэлементов - йод, медь, кобальт, марганец, фтор, свинец и др., поступление которых в организм человека необходимо для его нормального развития и функционирования.

Экстрактивные вещества. Экстрактивных веществ в мясе 0. 3 - 0, 5%. Они представлены в виде азотистых и безазотистых соединений. Эти вещества, растворяясь в воде, придают мясу, бульонам - вкус, аромат, вызывает аппетит.

В целом усвояемость пищевых веществ продукта зависит от таких факторов, как физико-химическое состояние (вид и структура белка, степень эмульгирования жира), доступность компонентов воздействию пищеварительных ферментов, соотношение основных пищевых веществ -жир, белок, вода, степень сбалансированности отдельных незаменимых аминокислот, наличие вкусовых и ароматических веществ, вызывающих выделение желудочного сока и т. п. На качество готовой продукции, его пищевую и биологическую ценность в процессе технологической обработки существенно влияет изменение белков, жиров, витаминов, органических и минеральных веществ.

2. 1. 3 Характеристика вспомогательного сырья и материалов

Вспомогательным сырьем для производства сосисок и вареных колбас являются мука пшеничная, крахмал, молоко коровье сухое, яйца куриные, меланж, белок соевый гидратированный, соль, сахар, перец черный, перец белый, кориандр, чеснок свежий, мускатный орех, кардамон, перец душистый, нитрит натрия, вода. Это сырье улучшает вкус, повышает пищевую ценность колбасных изделий.

Оболочки придают форму, предохраняют от загрязнения, микроорганизмов и потери влаги. Для производства сосисок «Молочные» и вареной колбасы «Докторская» используют искусственные оболочки, разрешенные Министерством здравоохранения РФ.

Молоко коровье сухое цельное (ГОСТ 4495-75) представляет собой мелкий сухой порошок белого однородного цвета с кремовым оттенком. Содержание влаги в сухом молоке не более 7%, жира не менее 2, 5%, белка 25%.

Меланж представляет собой замороженную смесь белка и желтка яиц, содержат около 12 - 13% белка, не менее 10% жира, до 75% влаги. Цвет его светло- желтый или светло-оранжевый, консистенция (после оттаивания) однородная жидкая, запах и вкус - свойственный яйцам, без постороннего запаха и вкуса. Яичный меланж хранят при температуре -5... -6С0 до 8 мес. Использование меланжа позволяет повысить биологическую ценность изделий и улучшить функционально-технологические свойства (водосвязывающую и эмульгирующую способность, липкость, вязкость и т. д. ).

Соль поваренная пищевая (ГОСТ 13830-68). Используют выварочную или молотую, помолов № 1 и 2, не ниже первого сорта. Соль должна быть пищевой и удовлетворять требованиям действующего стандарта на соль поваренную пищевую высшего или первого сортов, т. е. белого цвета для высшего и слегка желтоватого для 1 -го сортов, без постороннего вкуса и запаха. Содержание влаги не более 0, 5%. Хранят в помещениях с относительной влажностью воздуха не более 75%, сроком до 3-х лет.

Сахар-песок (ГОСТ 21 -78). Он должен иметь однородные, не слипшиеся кристаллы, белый с блеском цвет, хорошую сыпучесть и полную растворимость в воде. Сахар хранят в сухом, чистом, легко проветриваемом помещении при относительной влажности воздуха не выше 70%, т. к. он легко воспринимает запахи. Сахар смягчает выраженный соленый вкус мясопродуктов, участвует в процессе формирования окраски изделий.

Перец черный молотый (ОСТ 2 74-76), порошок темно-серого цвета, с характерным ароматом и острожгучим перечным вкусом. Это вызвано присутствием алкалоида пиперина, содержание которого достигает 4 - 7, 5%. приятный аромат обусловлен содержания в нем до 1, 5% летучих эфирных масел, содержание влаги не более 12%, общей золы 6%.

Душистый перец молотый. Незрелые высушенные плоды растения из семейства миртовых. Благодаря эфирным маслам душистый перец обладает сильным пряным ароматом и острым приятным вкусом, слегка жгучим. В составе эфирных масел преобладает эвгенол (60 - 80%). Влажность должна составлять не более 12%, содержание общей золы не более 6%.

Мускатный орех молотый. Это высушенные и очищенные от скорлупы семена плодов мускатного дерева. Мускатный орех отличается очень сильным ароматом и жгучим вкусом благодаря эфирному маслу камфен (до 80%).

Нитрит натрия (ГОСТ 4797-74), представляет собой белые или желтовато-белые кристаллы. Применяют для сохранения цвета мяса при посоле в последующей тепловой обработке. На предприятия нитрит натрия поступает в упаковке до 3 кг. В цех отпускается только водный раствор нитрита натрия не выше 2, 5%- ой концентрации, согласно рецептуре.

Вода питьевая (ГОСТ 2874-82). Вода в производстве колбасных изделий должна быть безопасна в эпидемическом отношении: общее количество бактерий в 1 мл неразбавленной воды - не более 100; количество бактерий группы кишечной палочки в 1 л воды - не более 3. Должна иметь благоприятные органолептические свойства — без цвета, запаха и постороннего вкуса. В воде должны отсутствовать водные организмы, различаемые невооруженным глазом, на ее поверхности не должно быть пленки, рН 6, 5 - 8, 5. жесткость воды не более 7 мг/л.

Все сырье должно соответствовать предусмотренным стандартам и техническим условиям.

Пищевые добавки в колбасных изделиях применяются с целью улучшения цвета, усиления вкуса, увеличения веса, оберегания от размножения болезнетворных микроорганизмов (например, возбудителя ботулизма) и т. д.

В таблице 2. 1 представлены используемые добавки.

Таблица 2. 1 - пищевые добавки

|

Вид добавки |

направление |

Применение, свойства |

Дозировка |

|

1 |

2 |

3 |

4 |

|

Рондамит ПА-19 фосфатосодержащая вкусоароматическая смесь |

Выраженый перечный вкус с оттенком пряных ароматов |

сосиски, сардельки |

7- 10 г/кг |

|

Рондагам М-200 стабилизатор и регулятор консистенции |

Продукт обладает: - высокой влагосвязывающей, гелеобразующей и эмульгирующей способностью |

Способствует: -улучшению нарезаемости -уменьшению влагоотделения при хранении -повышению эластичности и плотности продукта по сравнению с каррагинанами -уплотнению консистенции продуктов, употребляемых в горячем виде (сосиски, сардельки) |

|

|

Нитрит натрия (Е250) Консервант, Антибактериальный агент |

Способствует формированию специфического вкуса и аромата |

Используется в качестве фиксатора окраски и консерванта |

30 мг/кг |

|

Аромикс 16 пряность |

С нотой муската, душистого перца и молочным ароматом для колбасных изделий молочного направления. |

|

7- 10 г/кг |

|

Вид добавки |

направление |

Применение, свойства |

Дозировка |

|

1 |

2 |

3 |

4 |

|

Эриторбат натрия (Е316) Антиоксидант окислитель |

Антиокислитель, подкислитель, стабилизатор окраски, регулятор кислотности |

колбасные изделия и мясные полуфабрикаты, рыбные консервы |

|

|

Комби нежная (Е300, Е621) |

ароматизатор идентичный натуральному: лук, корица, ароматизатор натуральный дым |

для изготовления ветчинных и колбасных изделий |

12 г/кг массы |

|

Фришин (Е575, Е330, Е301, Е621) |

|

для изготовления мясных и колбасных изделий |

3÷5г/кг массы |

|

Джелуцель -пшеничная клетчатка |

В продуктах улучшается теплопроводность, за счет волокнистой структуры связанная влага и жир не отделяются, нет расслоения компонентов фарша, при максимальном использовании жирного сырья, например, субпродуктов, содержащих более тугоплавкий жир, привкуса жирного сырья не ощущается, исключается скопление жира на автоматах, улучшается процесс дозировки и расфасовки. |

Для изделий из фарша |

|

|

Вид добавки |

направление |

Применение,свойства |

Дозировка |

|

1 |

2 |

3 |

4 |

|

Биогель смесь рафинирован ных каппа каррагинанов в виде сыпучего порошка светлобежевого цвета |

обладает высокой влагосвязывающей и гелеобразующей способностью, используется с целью: - улучшения консистенции, наре-заемости и товарного вида готовой продукции; - снижения брака за счет уменьшения образования бульонно-жировых отеков при термообработке; - снижения эффекта отсечения влаги в упакованной под вакуумом продукции; - увеличения выхода, благодаря уменьшению термических потерь; - стабилизации качества продукции при использовании сырья низкого качества. |

для производства вареных колбасных изделий, сосисок, сарделек, полукопченых колбас, мясных деликатесов. |

- от 1 до 6 г/кг для производст ва колбасных изделий; - от 3 до 5 г/кг для изготовле ния деликатес ных изделий с большим процентом инъецирова ния и продуктов ветчинного ассортимен та |

|

Мифос и Мифос 66 -универсальные виды фосфатных смесей, обладающие повышенной растворимость ю |

позволяет увеличить водоудерживающую и эмульгирующую способность белков мышечной ткани, повысить выход готовой продукции на 10-15%, сократить потери при термообработке, стабилизировать процесс цве-тообразования, снизить риск образования бульонно-жировых отёков, улучшить качество мясопродуктов. |

при производстве всех видов колбас, полуфабрика тов и деликатесных изделий и консервов |

Мифос -0, 2-0, 4% (200-400 г) на 100 кг сырья Мифос 66 -0, 15-0, 3% (150-300 г) на 100 кг сырья |

|

Вид добавки |

направление |

Применение,свойства |

Дозировка |

|

1 |

2 |

3 |

4 |

|

Комплексная добавка Savory (Польская) |

Вкусовое направление - перец черный, перец белый, тмин, чеснок. Смесь специй и пряностей с ярко выраженным пряным вкусом и ароматом |

для производства полукопченых и варено-копченых колбасных изделий |

1 г/кг |

|

Прималь рапид |

|

Препарат для ускорения созревания твердых сырокопченых колбас |

10-12 г/кг |

2. 2 Составление принятых в проекте технологических схем

Во многих случаях производство одного и того же видов продуктов может осуществляться по разным технологическим схемам, из которых требуется выбрать наиболее рациональную. Обоснование выбора технологической схемы заключается в сравнении нескольких вариантов по таким показателям, как качество выпускаемой продукции, количество отходов и потерь сырья и материалов, непрерывность работы, простота и недефицитность оборудования линии, уровень механизации труда, занимаемая производственная площадь, удельные расходы пара, воды, электроэнергии, производительности линии, численность работающих.

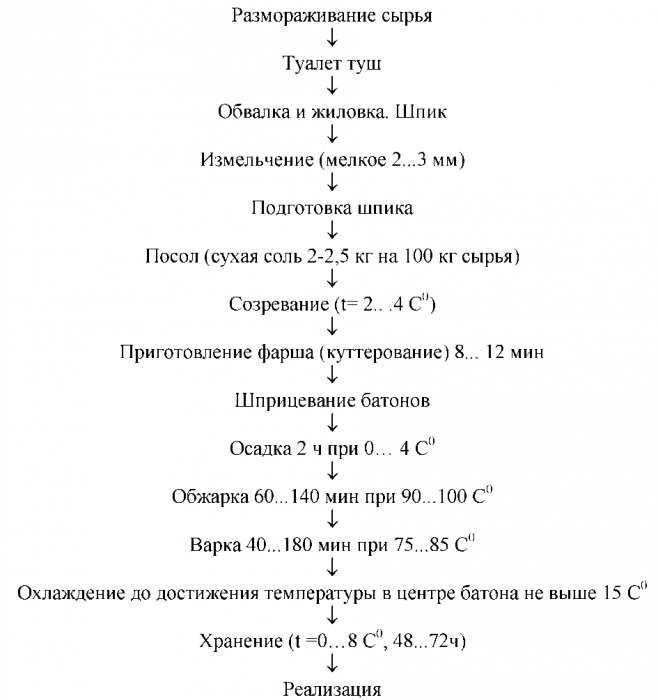

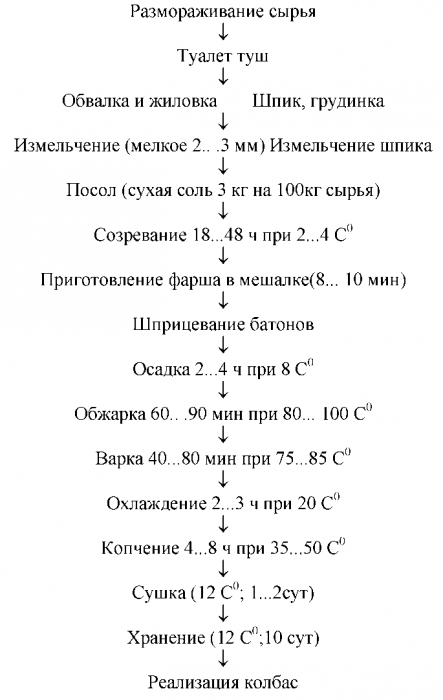

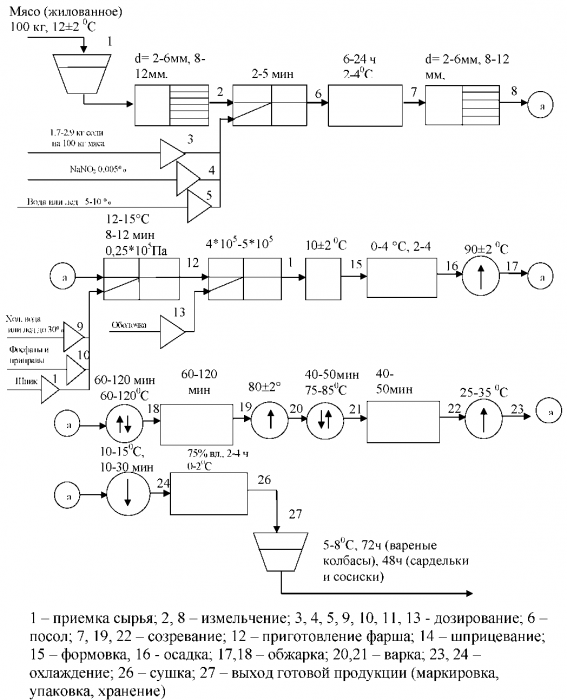

Технологические схемы производства колбасных изделий, принятых в проекте, представлены на рисунках 2. 1 - 2. 2.

Рисунок 2. 1 - Технологическая схема производства вареных колбас, сосисок и сарделек

Рисунок 2. 2 - Технологическая схема производства полукопченых колбас.

2. 3 Обоснование выбранной технологии

Процесс производства любого вида колбасных изделий ведется в соответствии с принятой технологической схемой, каждая из которых отражает особенности данного производства. Рассмотрим выбранные нами выше технологические схемы производства колбасных изделий с точки зрения их целесообразности и влияния на качество готовой продукции. Параллельно с рассмотрением вопросов технологии будем иметь в виду вопросы метрологического, технохимического и производственноветеринарного контроля производства, а также оформления отчетной документации в ходе производства.

При приемке сырья производится входной контроль сырья и материалов согласно ГОСТ 24297-87.

Для производства колбасных сырье поступает в виде говяжьих, свиных полутуш. Мясо должно быть свежим, без признаков прогоркания жира и от здоровых животных. Загрязнения, побитости, кровоподтеки, клейма должны быть удалены. Туши без запаха в глубине, но с поверхностным ослизнением, плесенью и побитостями защищают и промывают горячей водой (50С0) и холодной. В некоторых случаях по разрешению ветеринарного надзора можно использовать условно годное мясо, если последующая термическая обработка обеспечивает его полное обезвреживание. Мясо сортируют по упитанности, весовым группам и взвешивают.

Для производства всех видов продуктов из свинины и говядины используют до 4С0 сырье, полученное от свиных полутуш I, II и III категории упитанности, продолжительность созревания которых не менее 48 часов. К использованию не допускается мясо хряков и свинина с наличием шпика мажущей консистенции.

Шпик осматривают, при необходимости удаляют пожелтевший шпик и проверяют свежесть лабораторным путем.

Для посола используют пищевую соль не ниже I сорта без механических примесей и постороннего запаха, сахар-песок белого цвета без комков и посторонних примесей, нитрит натрия с содержанием нитрита (в пересчете на сухое вещество) не менее 96%. Специи и пряности должны иметь присущие им специфический аромат и вкус, не содержать посторонних примесей.

Искусственные оболочки должны быть стандартных размеров (диаметр, толщина) достаточно прочными, эластичными, влаго- и газопроницаемыми ( для варенных колбас), обладать хорошей адгезией. Устойчивым к действию микроорганизмов и хорошо храниться при комнатной температуре. Для каждого вида и сорта колбас используют оболочки определенного вида и калибра.

Под размораживанием понимают отепление мясо до температуре от минус 1С0 до плюс 4С0 в глубине наиболее толстой его части. При размораживании происходит восстановление свойств мяса, которыми оно обладало до замораживания. Для мяса наиболее достоверным показателем обратимости свойств при размораживании является величина потерь мясного сока. Образовавшаяся при таянии кристаллов льда вода частично поглощается тканями мяса, связываясь с активными группами белковых молекул, но часть воды остается в несвязанном состоянии. Вода растворяет минеральные, экстрактивные, белковые вещества. Не связанные со структурами тканей, образуя мясной сок, потери которого снижают пищевую и биологическую ценность мяса. Потери мясного сока зависит от глубины биохимических изменений, скорости замораживания, продолжительности и температуры хранения в замороженном виде, биологических особенностей животного.

При выборе способа размораживания очень важно учитывать активацию ферментативных и микробиальных процессов. С одной стороны при повышении температуры ускоряются процессы созревания, с другой -уменьшается продолжительность хранения за счет развития гнилостной поверхностной микрофлоры. Поэтому при большой длительности размораживания к концу процесса мясо иногда покрывается слизью или плесенью.

Во время размораживания контролируют температурный режим, относительную влажность воздуха и санитарное состояние камер. По окончанию процесса размораживания необходимо проверить цвет, запах и консистенцию мяса. Размороженное мясо подается на дальнейшую обработку.

В колбасном производстве и производстве продуктов из свинины мясные полутуши делят на отрубы в соответствии со схемами стандартной разделки. Эта операция производится на разделочном столе.

Говяжью полутушу делят на семь частей для колбасного производства, а для производства полуфабрикатов производят комбинированную разделку, при которой выделяют наиболее ценные части (грудинку, тазобедренный, поясничный и спинной отрубы). При разделке свиных полутуш необходимо учитывать дальнейшее направление сырья, так как отрубы используют для выработки соленых изделий. По стандартной схеме разделки свиные полутуши предварительно расчленяют на три части: переднюю, среднюю и заднюю.

Обвалка - отделение мышечной, соединительной и жировой ткани от костей вручную на стационарных столах. Обвалка осуществляется дифференцированным методом, то есть каждый обвальщик обваливает определенную часть туши, благодаря чему повышается качество обвалки и увеличивается производительность труда.

Обваленное мясо жилуют вручную специальными ножами, высокая производительность труда достигается специализацией. При жиловке отделяют от мышечной ткани сухожилия, жир, кровеносные сосуды. Температуры в сырьевом отделении не должна быть выше 10-12 0С, относительная влажность воздуха в пределах 75-80 %.

Кроме этого, в сырьевом отделении осуществляют следующие виды производственного контроля:

- контроль температуры поступающего сырья;

- контроль состояния сырья;

- контроль качества обвалки - производится три раза в смену; через 1 ч после начала смены, за 1 ч до, либо после перерыва и за 1 ч до окончания смены;

- контроль качества жиловки.

В сырьевом отделении ведется книга учета движения сырья в накопителе колбасного цеха и составляется в двух экземплярах рапорт о переработке П-11 мясо и П-12 мясо, один из которых направляется в бухгалтерию. При передаче мяса на дальнейшую переработку составляется в двух экземплярах накладной формы П-20 мясо, один из которых передается в соответствующий цех, а второй остается в сырьевом отделении.

Посол мяса производится в посолочном отделении. В технологии колбасных изделий посол предназначен для направленного изменения технологических свойств сырья: влагосвязывающей, влагоудерживающей и жироудерживающей способности и липкости фарша.

В колбасном производстве для посола сырья используют сухой способ. Во время выдержки в посоле поваренная соль равномерно распределяется по объему фарша и проникает в клеточные структуры. Влагосвязывающая способность растет за счет того, что на поверхности белковых молекул адсорбируется заряженные ионы Na+ и CI, увеличивается количество активных центров, по которым присоединяются диполи воды. Ионы соли также сдвигают изоэлектрическую толку белков мяса в кислую среду на 0, 5 единиц, вследствие этого увеличивается интервал между истинным значением рН мяса и его изоэлектрической точкой. Происходит увеличение числа активных центров, что в свою очередь ведет к росту влагосвязывающей способности.

Рост влагосвязывающей и жиродерживающей способности связан с увеличением растворимости солерастворимых белков. Температурный режим в качестве посола обусловлен созданием оптимальных условий для перехода солерастворимых белков в раствор. Липкость обусловлена наличием растворимых белков и повышается в процессе посола.

Кроме этого в посолочном отделении контролируют:

- температуру воздуха в цехе. Она должна поддерживаться на постоянном уровне 2-4 0С;

- влажность воздуха в цехе 90-95 %;

- наличие в емкостях паспортов посола и правильность их заполнения;

- правильность дозировки соли;

- концентрацию рассолов;

- температуру рассолов;

- сроки выдержки сырья в посоле.

Фарш - это смесь подготовленных компонентов, взятых в соответствии с рецептурой. Фарш получается в результате экстрации растворимых белков, их гидратации. Растворения и диспергирования отдельных компонентов. Эмульгирования жира, связывания влаги, образования коагуаляционной структуры, перемешивания компонентов, нагревания фарша в результате стабилизации этой структуры.

Для производства вареных колбасных изделий необходимо получение связанной однородной структуры, способной хорошо связывать и удерживать влагу. Для этого необходимо разрушение клеточной структуры и перевод белков в растворимое состояние. Составление фарша для варенных колбас производят в вакуумном куттере. Сырье загружают в определенной последовательности. Вначале куттеруют твердое мясное сырье, добавляя воду. При этом происходит разрушение клеточной структуры фарша. Затем добавляют жирное сырье и другие материалы (компоненты фарша). Стабилизация мелкоизмельченных частичек жира происходит за счет образования белково-водной оболочки вокруг жировых шариков.

Фарш для копченых колбас составляют на мешалки для этих колбас необходимо сохранение клеточной структуры, коагуляционного типа; у сырого фарша она образуется при интенсивном перемешивании. Когда за счет высокого сопротивления часть белков переходит в непрерывную фазу.

Готовый фарш - монолитная структура коагуляционного типа. При составлении фарша контролируют:

- соответствие рецептуре;

- последовательность загрузки составных частей фарша;

- продолжительность куттерования;

- температура фарша.

При получении специй и мяса из посола для составления фарша заполняется накладная формы П-20 мясо и ведется рецептурный журнал.

Подготовленный фарш, направленный на шприцевание шприцуют в оболочки. Давление шприцевания зависит от вида колбасных изделий. Фарш вареных колбас шприцуют с помощью вакуумных шприцов с наименьшей плотностью, так как, вследствие высокой массовой доли влаги, при варке объем фарша увеличивается и может произойти разрыв оболочки.

Фарш шприцуют в оболочки, указанные в таблице для каждого вида колбасных изделий. Предварительно оболочки готовят к шприцеванию. В проекте процесс формирования полностью механизирован, так как формирование производится шприцом - клипсатором. Формирование колбасных батонов клипсатором разрешено только в случае использования маркированной оболочки.

Для равномерности тепловой обработки батоны навешивают на рамы таким образом, чтобы исключить их соприкосновение друг с другом.

При передаче колбасной оболочки и фарша на шприцевание составляется накладная П-20 мясо в двух экземплярах. При наполнении оболочек фаршем заполняется паспорт на сырье формы П-48мясо, который передается в экспедицию.

При шприцевании контролируют:

- соответствие диаметра цевки шприца, и оболочки;

- плотность набивки фарша в оболочку;

- соответствие вида оболочки виду колбасных изделий, согласно требованиям технологической инструкции.

После формирования колбасных батонов производят их осаду в камере осадки, в зависимости от вида колбас продолжительность осадки равная. В процессе осадки происходит восстановление структуры за счет миксотропии, увеличивается доля прочносвязанной влаги, фарш уплотняется и становится монолитным, вследствие чего готовый продукт становится более сочным с улучшенной консистенцией. В ходе осадки происходят также реакции стабилизации окраски фарша в результате действия нитрита натрия.

Назначение кратковременной осадки - подсушивание оболочки для облегчения процесса варки, удаление части влаги из колбасного батона, продолжение процесса стабилизации окраски.

Кратковременной осадке подвергаются вареные колбасы (1 -2 ч) и полукопченные (4-6 ч). В проекте осадку вареных колбас производят на пути прохождения колбас из шприцовочного отделения в термической при температуре помещения 12 0С.

Назначение длительной осадки - подсушивание оболочки для облегчения процесса копчения, продолжения процесса стабилизации окраски, вторичное структурообразование, создание условий для видоизменения микрофлоры, развития ферментативных процессов.

После осадки колбасные изделия направляются на термическую обработку в термическое отделение. Вареные колбасы, сосиски, сардельки, полукопченные колбасы, а из продуктов из свинины - ветчина для завтрака подвергаются обжарке.

Обжарка - это обработка мясопродуктов дымом при температуре от 60 до 110 0С. При обжарке температура в центре продукта повышается до 35 0С в зависимости от вида продукта. Понижение температуры обжарки не обеспечивает получения достаточно яркого цвета колбас и штучных изделий на разрезе.

Назначение обжарки - подсушка оболочки, повышение механической прочности оболочки и поверхностных слоев продукта, стабилизация окраски, уничтожение поверхностной микрофлоры, придание окраски оболочке.

При повышении температуры в центре продукта ускоряются процессы разложения нитрита натрия и связывание его с миоглобином, активизируются мышечные ферменты. Одновременно ускоряется развитие микроорганизмов, в том числе и динитрофицирующих, которые способствуют улучшению процесса цветообразования. Одновременно фарш поглощает некоторое количество коптильных веществ из дыма. Они придают ему приятный специфический вкус и аромат. Прогревание батонов до температуры, характеризующий начальный этап денатурации мышечных белков, способствует сокращению последующего периода варки.

Обжарка производится относительно быстро, так как при медленной обжарке нитрит натрия разлагается с образованием молекул азота, что приводит к обесцвечиванию и получению рыхлой структуры готового продукта. Однако при недостаточной продолжительности обжарки колбасные изделия имеют бледный цвет. Основными контролирующими параметрами при обжарке будут являться температура и продолжительность процесса.

В результате варки продукт достигает состояние кулинарной готовности, за счет нагрева продукта до 68-72 0С в центре. При такой температуре погибает до 99 % вегетативной микрофлоры. В процессе варки происходит денатурации и коагуляция мышечных белков, сваривание и гидротермический распад коллагена, изменение состава экстрактивных веществ, завершаются процессы стабилизации окраски, вкусо- и ароматообразования.

При температуре 68-72 0С происходит оптимальное сочетание развития этих процессов.

При 70 0С коллаген претерпевает необратимые превращения, сохраняет структуру колбасных изделий и удерживает влагу. Оксид азота способен соединятся только с не денатурированным миоглобином, поэтому стабилизация окраски полностью завершается при 72 0С. Критерием окончания варки является остаточная активность кислой фосфатазы.

Процессом варки оканчивается технологический процесс производства варенных колбасных и соленных изделий. После варки варенные колбасы, сосиски, сардельки охлаждают в камере интенсивного охлаждения при температуре не выше 8 0С до температуре в центре продукта 0-15 0С. Полукопченные колбасы после варки охлаждают в течении 2-3 ч при температуре не выше 20 0С, а затем направляют на копчение.

Под копчением понимают обработку продуктов дымом, образующимся при неполном сгорании древесины. При пропитывании продуктов компонентами коптильного дыма они приобретают острый приятный вкус и запах, темно- красный цвет и блеск на поверхности. Оптимальной температурой получения коптильного дыма является температура 300 0С, так как при этом в дыме будут содержаться наибольшее количество полезных для технологии веществ. В состав дыма входят такие фракции, как фенолы, как фенолы, карбоновые кислоты, альдегиды, карбонильные соединения, большая фракция ароматических углеводов.

При обработке дымом происходит увеличение продолжительности хранения готовых изделий. Благодаря широкому спектру соединений, входящих в состав дыма, он обладает целым рядом полезных свойств: антиокислительными, бактерицидными, бактериостатическими, которые проявляются при любом способе обработке дымом.

Процесс копчения состоит из двух:

- первая фаза: осаждение компонентов коптильного дыма на поверхности продукта. Движущей силой этой фазы являются аэродинамические свойства коптильного дыма. Скорость будет определяться густотой дыма, температурой, скоростью и направлением движения среды, а также размерами частиц дыма;

- вторая фаза: диффузия компонентов коптильного дыма внутрь продукта.

Движущей силой внутреннего переноса этой фазы является градиент концентрации коптильных веществ, направленный от центра к периферии. Скорость зависит от температуры, виды оболочки, состава продукта, степени измельчения и плотности набивки фарша.

В зависимости от вида выпускаемых изделий копчение производят при различных температурных параметрах. В промышленности различают горячее и холодное копчение.

По технологии горячее копчение производят при температуре 35-50°С. Назначение горячего копчения - насыщение продукта коптильными веществами, понижение влажности, уничтожение вегетативной микрофлоры.

Обработка колбасных изделий, наряду с большим количеством достоинств, имеет свои недостатки: в результате взаимодействия формальдегида с белками мяса, происходит уменьшение перевариваемости мяса. Кроме этого, среди других компонентов в коптильном дыме содержится 3, 4-бензипирен, который является сильном канцерогеном.

Повышение продолжительности хранения продуктов после обработки дымом обусловлено обезвоживанием колбасного батона в процессе копчения. Вследствие чего увеличивается массовая доля поваренной соли в продукте, что приводит к бактерицидному действию на гнилостную микрофлору.

В термическом отделении ведется термический журнал, где указывается температурные режимы в камерах.

Сушка является завершающим этапом производства полукопченых и сырокопченых колбас, а также некоторых видов соленых изделий. Сушка полукопченых колбас производится в сушильной камере и соответственно, также производят сушку продуктов из свинины. Хранение полукопченых в отделении сушки.

2. 4 Пооперационная технологическая инструкция производства готового продукта

2. 4. 1. Обработка сырья

Технологические процессы переработки птицы включают в себя следующие операции: отлов птицы; доставку и приемку ее; первичную обработку (убой и снятие оперения); полупотрошение, потрошение, глубокую разделку и полную разделку тушек; формовку и охлаждение тушек; сортировку, маркировку, взвешивание, упаковку тушек; охлаждение и замораживание мяса; хранение и реализацию мяса.

Сырьем для изготовления колбас служит свежее или замороженное, соленое мясо птицы, говяжье, свиное мясо, птичий и свиной жир, а также специи. Мясо и мясопродукты, используемые для производства колбас, должны быть получены от здоровой птицы I и II категории.

Мясо птицы поступает непосредственно с цеха переработки в колбасный цех, а привоз мяса свиней, шпик и говядины осуществляется путём транспортировки с животноводческих отделений, которые находятся в п. Репино и п. Горный.

Технологическая схема производства колбас включает следующие операции: обработка сырья, подготовка колбасной оболочки, посол и выдержка мяса, составление фарша, наполнение фаршем оболочек (шприцевание), термическая обработка, упаковка и хранение.

Обработка сырья заключается в размораживании тушек (если они заморожены), мойке, обвалке (отделение мякотной части от костей), жиловке (отделение крупных соединительнотканных образований, сосудов, жира), а также измельчении жира.

Для получения колбас используют остывшее, охлажденное и размороженное мясо. Вареные колбасы лучшего качества получаются из остывшего и охлажденного мяса молодых животных, а для полукопченых и копченых используют мясо взрослых животных.

Говядину, используемую в производстве колбас, после освобождения от костей (обвалки туш), жировой ткани и сухожилий, крупных кровеносных и лимфатических сосудов (жиловка) подразделяют на следующие сорта: высший - чистая мышечная ткань без видимых включений соединительной и жировой тканей; 1 -й содержит до 6% соединительной ткани; 2-й до 20% соединительной ткани.

Свинину используют для улучшения вкусовых и питательных свойств изделий. По содержанию жира свинину сортируют на нежирную - мышечная ткань с содержанием жира не более 10%; полужирную с содержанием жира 30-50%; жирную 50-85% жира.

Мясо птицы обваливают вручную или с помощью специальных обвалочных машин. Жилуют мясо птицы в зависимости от рецептур на один сорт или же выделяют отдельно кусковое мясо из различных частей тушки ( грудной, окорочков и др. ).

При обвалке происходит разделение мясокостного сырья на две фракции: мясную и костную. На механическую обвалку можно направлять как целые тушки, так и части тушек (шеи, крылья, каркасы, спинки, пояснично-крестцовую часть). Разница будет в количестве (выходе) и качестве полученной мясной массы. При обвалке тушек птицы такое ценное по качеству мясо как филе будет реализовано по цене мяса механической обвалки, что экономически нецелесообразно.

При разделке цыплят-бройлеров выход грудки составляет 25-26%, окорочка - 31-34%, сырья для механической обвалки - 40-43%. Например, при обвалке грудки (25, 4% от массы тушки) выход филе составляет 18, 3%, кости с прирезями мяса - 7, 1%. При обвалке окорочка (31, 3% от массы тушки) кускового мяса получают 20, 6%, костей - 10, 7%.

Итого, выход кускового мяса составит 18, 3%+20, 6%=38, 9%, сырья для механической обвалки - 57, 8-60, 8%. Малоценное сырье направляют на механическую обвалку с использованием которой дополнительно получают 65-68, 0% мясной массы от массы сырья (39, 52-41, 35% от массы тушки). Суммарное количество мяса, получаемого по данной технологии переработки, 80, 3%, в том числе: кускового - 38, 9%, механической обвалки -41, 4%. Поэтому механическая обвалка мяса птицы - путь повышения эффективности производства.

Мясо механической обвалки является полноценным продуктом питания населения, содержит 9-12% белка, 14-30% жира и широко используется в производстве самых разнообразных продуктов: колбасных и кулинарных изделий, полуфабрикатов, консервов и др.

Ценное сырье (грудку, окорочок или кусковое мясо от них) используют в производстве деликатесных изделий из мяса птицы, а малоценное (крылья, шеи, спинно-лопаточные и пояснично-крестцовые части, а также кости с прирезями мяса не менее 30%) используют для выработки мяса механической обвалки.

В состав фарша входят различные виды жиров. В основном это свиной жир межмышечный, шпик, жир-сырец говяжий и бараний, курдючный жир, внутренние жиры. В зависимости от места расположения на туше свиной шпик подразделяют на хребтовый, боковой и мягкий.

Шпик хребтовый - твердый, его снимают с хребтовой части свиной туши. Он отличается плотной консистенцией и используется для получения колбас высших сортов. Шпик боковой - полутвердый, его получают с боковых частей туши и с грудинки, имеет прослойки мяса, используется для приготовления фаршированных колбас и вареных колбас 1 -го и 2-го сортов. Шпик мягкий срезают с пашины и используют в тонкоизмельченном виде как жирную свинину для выработки сосисок, сарделек, других колбасных изделий. Для изготовления бараньих, конских и других колбасных изделий в основном используют курдючное сало.

Для вареных колбас, сосисок и сарделек лучшим является парное мясо, так как оно обладает хорошей влагоемкостью, но после посола его не выдерживают. Мясо для вареных колбас после посола куттеруют для разрушения его волокнистой структуры, повышения вязкости и пластичности фарша, равномерного смешивания мышечной ткани с жиром. Для предотвращения перегрева при куттеровании в фарш для вареных колбас добавляют чешуйчатый лед и охлажденное пастеризованное обезжиренное молоко, а в фарш для копченых колбас - подмороженное мясо. Кроме того, в фарш для вареных колбас и мясных хлебов 1 -го и 2-го сортов добавляют молочный белок сухой или влажный, казеинат натрия, белковый обогатитель, светлую сыворотку (плазму) крови и другие белки животного или растительного происхождения, а в качестве связующих веществ - крахмал или муку.

Прием сырья на мясоперерабатывающих производствах сопровождается обязательным санитарно-ветеринарным контролем (санитарный врач и ветврач осматривают поступающее сырье и выдают заключение о пригодности для переработки). Проводится после приемки сухой туалет, срезаются клейма, затем сырье поступает в холодильник, где хранится при температуре - 12 0С. Дефростация мяса производится при температуре +2 +22 0С в течение 1 суток. После дефростации мясо по идет в сырьевой цех. В сырьевом цехе производят разделку, обвалку и жиловку мяса. Температура в нем составляет 12 0С, влажность 70%. Обвалка (отделение от кости) и жиловка (выделение жира, сухожилий, фасций, крупных кровеносных сосудов и др. ) проводятся в сырьевом цехе на специальных столах.

2. 4. 2 Приготовление колбасного фарша

Посол мяса осуществляется для придания мягкости, пластичности, обеспечения надлежащей органолептики и устойчивости при хранении. В посолочном цехе осуществляются следующие операции: предварительное измельчение, смешивание с посолочной смесью, выдержка. Предварительное измельчение проводится на волчке - крупных мясорубках (мясо с температурой +8 0С).

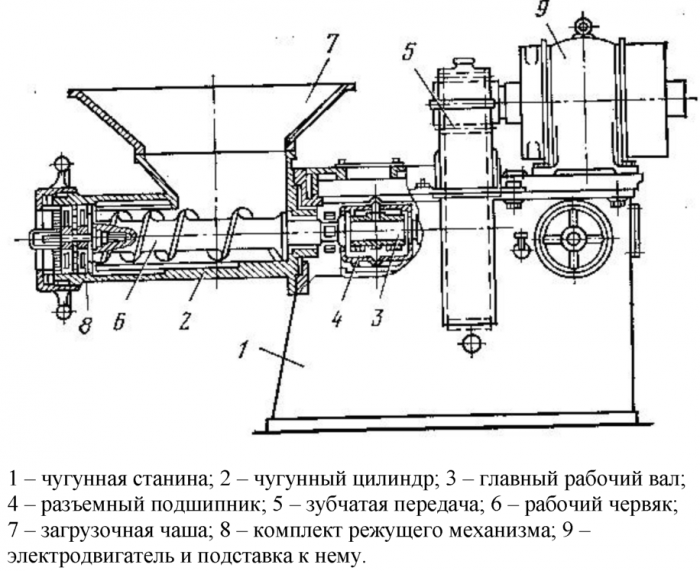

Волчок представляет собой мясорубку с механическим приводом; режущей частью служат серповидные ножи, вращающиеся на валу (рис. 2. 3)

Рисунок 2. 3 -. Волчок с решеткой диаметром 220 мм

Затем полученную массу перемешивают с посолочной смесью в мешалках в течение 3-4 минут. При посоле в рассол добавляют нитрит натрия для придания розовой окраски изделиям. Он храниться в отдельном помещении в таре с соответствующей маркировкой. Дозировка должна быть такова, чтобы в готовом продукте остаточное количество нитрита натрия не превышало 3-5 мг. Выдерживают для созревания при температуре 2-4°С, при которой повышаются вязкость, пластичность и влагоемкость колбасного фарша.

Продолжительность зависит от вида посола и степени предварительного измельчения (вареная колбаса при посоле в концентрированном рассоле 6-24 часа, при посоле сухой солью 12-24 часа, при посоле в кусках 48 часов; полукопченая колбаса 18-28 часов при разной степени измельченности 72 часа при посоле кусками; варено-копченая 1-4 суток). Выдержка способствует улучшению вкуса и нежности колбас. У колбас из невыдержанного в посоле мяса фарш крошливый и невысокие вкусовые качества, а у полукопченых колбас из такого мяса получается плохой фарш с отеками жира и бульона.

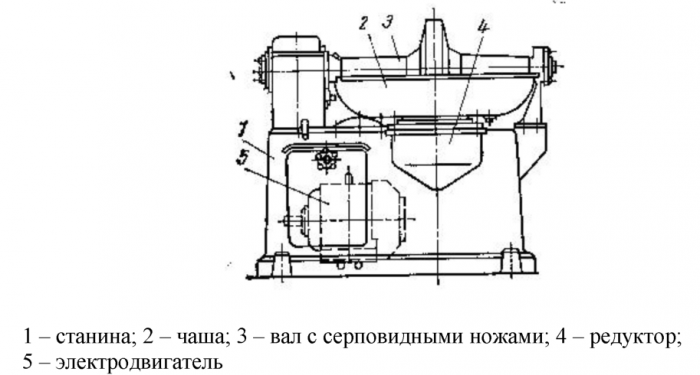

После выдержки мясо происходит приготовление фарша. Прежде всего, проводят вторичное измельчение до степени, предусмотренной стандартом; оно производится непосредственно перед составлением фарша. Измельчение проводится с помощью куттера (рис. 2. 4). Куттерирование длится 3-10 минут, в конце его температура фарша должна составлять 18 0С. При измельчении в мясо добавляют воду питьевого качества или пищевой лед (15-40% от массы мяса). Затем составные части фарша перемешивают: для получения неоднородного фарша используют мешалки (шпиг нарезают на шпигорезках при температуре -10 С). Для однородного фарша используют куттерирование в течение 6 минут.

Рисунок. 2. 4 - Куттер

Во время куттерования составляют фарш согласно с рецептурой данного вида или сорта колбасных изделий. Во избежании нагревания в мясо добавляют лед или холодную воду со льдом (до 30 %), чтобы температура фарша не превышала 10 0 С.

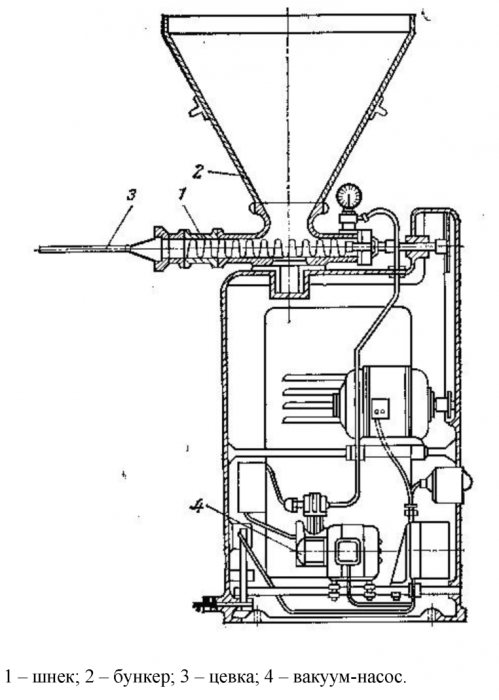

Полученный таким образом колбасный фарш поступает в специальную машину-шприц (рис. 2. 5), которая заполняет колбасные оболочки -натуральные (приготовленные из говяжьих или свиных кишок) или искусственные.

Рисунок 2. 5 - Шприц для наполнения оболочек фаршем

После наполнения колбасных оболочек фаршем, батоны обвязывают шпагатом по разным схемам в зависимости от вида и сорта. Фарш копченых колбасных изделий шприцуют плотно, вареных - менее плотно, но так, чтобы не образовывались пустоты - "фонари". Вследствие плохой теплопроводности воздуха фарш в этих местах прогревается недостаточно, поэтому могут создаться благоприятные условия для развития микроорганизмов.

Серые пятна на разрезе таких колбас появляются в результате действия денитрифицирующих бактерий, восстанавливающих нитрит до азота. Излишне плотное шприцевание вареных колбасных изделий может привести к разрыву оболочки в результате увеличения объема фарша при варке. Во время вязки оболочки батонов в нескольких местах прокалывают (штрихуют) с целью удаления из них воздуха, который может образовывать в местах скопления пузырьки, в которых впоследствии накапливается влага, что служит причиной развития микрофлоры, ведущей к порче продукта.

Готовые вешают на рамы так, чтобы батоны не касались друг друга. Каждая рама сопровождается паспортом, в котором указывают сорт, дату изготовления, смену. После этого батоны оставляют на осадку при температуре +4-80С и влажности 80-85% на 2-4 часа для вареных колбас, 4-6 часов для полукопченых колбас.

Осадка, т. е. уплотнение фарша и подсушивание оболочки, для полукопченых колбас длится 2-4 ч (без осадки колбасы получаются очень морщинистыми), для варено-копченых 1-2 суток, а для сырокопченых 5-7 суток (при 2-4°С); во время осадки сырокопченых колбас происходит ферментативное созревание фарша и его уплотнение.

2. 4. 3 Производство сосисок

Характеристика сырья. Для производства сливочных, диабетических, молочных, любительских сосисок используют охлажденное, парное мясо говядины (преимущественно молодняка) и охлажденное мясо свинины.

При выработке других сортов сосисок допускается использование мороженного говяжьего, свиного и бараньего мяса.

Для выработки высококачественных сосисок необходимо: тщательно подбирать сырье; выдерживать жилованное посоленное мясо в виде шрота или фарша при температуре 0... 4 0С в течение 24... 48 часов; хорошо измельчать мясо с добавлением льда и воды; обжаривать во влажном воздухе до светло-розового цвета.

Сырье должно удовлетворять следующим требованиям:

-говядина высшего сорта должна представлять собой чистую мышечную ткань без видимых включений жира;

-в говяжьем жилованном мясе первого сорта должно содержаться мягкой соединительной ткани не более 6%;

-в свинине жилованной нежирной должно содержаться должно содержаться межмышечной жировой ткани не более 10%;

-в жилованной свинине полужирной должно содержаться жировой ткани от 30 до 50%;

-в свинине жилованной жирной содержание жировой ткани должно быть не менее 70%.

В производстве сосисок используют мягкий шпик - пашину, шековину и обрезки от разделки шпика и беконной свинины.

Подготовка сырья. Говяжье мясо освобождают от сухожилий и жира разрезают на куски весом около 400гр. Свинину освобождают от сухожилий и хрящей и нарезают на куски такого же веса, как и говядину.

Предварительное измельчение и посол говяжьего мяса. Жилованное мясо измельчают на волчке с решеткой диаметром отверстий 16... 25мм, перемешивают с солью, селитрой и нитритом (в растворе) и выдерживают в мелкой таре слоем не более 15см, 48... 72 часа при температуре 2... 40 С.

После созревания мясо измельчают на волчке с решеткой диаметром отверстий 2... 3мм и подвергают тонкому измельчению.

Предварительное измельчение и посол свиного мяса. Охлажденное свиное мясо можно использовать в несоленом виде. В данном случае соль, селитру и нитрит вводят непосредственно при тонком измельчении мяса. Мороженое свиное мясо применяют только в соленом виде. Измельчают и солят свиное мясо также, как и говяжье. Мягкий шпик используют только в несоленом виде.

Приготовление фарша. Посоленное и выдержанное мясо в виде фарша или шрота направляют на технологические машины для выработки фарша соответствующего продукта. Если мясо выдерживается в рассоле в виде фарша или без рассола, оно уже не направляется на измельчение через волчок, а непосредственно куттеруется. Выдержанное мясо в виде шрота сначала измельчается на волчке с решеткой, диаметр отверстий которой колеблется от 2 до 3мм.

Шприцевание. Приготовленный фарш шприцуют в кишечную оболочку, в результате этого фарш приобретает форму колбасы. Длина нашприцованных сосисок не должна превышать 12... 13см.

Обжарка. Навешанные на рамы сосиски направляют в обжарочные камеры. Перед обжаркой рамы с сосисками сортируют в зависимости от диаметра нашприцованных сосисок. Сосиски обжаривают 30... 60 мин при температуре 80... 1000 С. для равномерного обжаривания сосиски подвешиваются на тонкие палки с интервалом между батончиками. Обжаренные сосиски должны быть светло-розовыми с совершенно-сухой оболочкой; температура в центре сосисок не должна превышать 38... 400 С. В начале обжарки в камеру подают немного пара или увлажняют воздух в течение 5... 10 мин, что способствует равномерной и яркой окраске фарша и оболочки.

Варка. Обжаренные сосиски варят при температуре 80... 850 С в течение 10... 15 мин в зависимости от диаметра батона. Варку прекращают, когда температура внутри батона достигает 70... 720 С.

Остывание. После варки сосиски немедленно охлаждают холодной водой под душем в течение 3... 5 мин, а затем в камере при температуре 10... 120 С в течение 4... 6 часов.

Влажность готовых сосисок не более 70%. Контрольный выход готовых, остывших изделий к весу несоленого сырья 100%.

2. 4. 4 Производство сарделек

Характеристика сырья. Сардельки изготавливают из парного, охлажденного, остывшего и мороженого говяжьего мяса. Свинину используют в охлажденном или мороженом виде.

Подготовка сырья. Говяжье и свиное мясо освобождают от грубой соединительной ткани и хрящей, после чего его разрезают на куски не более 400гр. Предварительное измельчение и посол мяса.

После жиловки говяжье и свиное мясо измельчают на волчке через решетку с отверстиями с диаметром 2... 3 мм или 16... 25 мм и солят. Для посола на 100 кг мяса расходуют 2, 5 кг соли и 50 гр. Посоленное мясо выдерживают 48... 72 часа.

Тонкое измельчение мяса. Посоленное и выдержанное мясо вторично измельчают на волчке через решетку с отверстиями диаметром 2... 3 мм и куттеруют 5... 6 мин. в процессе куттерования добавляют мелкодробленый пищевой чешуйчатый, пластинчатый лед или холодную питьевую воду и 0, 005% нитрита. В куттер добавляют специи и жир согласно рецептуре. Шприцевание. Приготовленный фарш набивают в кишечную оболочку на шприцах. Длина сарделек не должна превышать 8... 9 см.

Навешенные на рамы сардельки после штриковки и осадки направляют на обжарку.

Обжарка. После шприцевания и осадки сардельки обжаривают при температуре 60... 900 С в течение 60... 100 мин. Цвет обжаренных сосисок должен быть розовым, а оболочка сухая. По окончанию обжарки температура в центре сарделек не должна превышать 400 С.

Варка. Перерыв между процессами обжарки и варки не должен превышать 30мин. Обжаренные сардельки варят паром или в воде при температуре 75... 85 0С в течение 30... 35 мин. Сардельки считаются сваренными, когда температура внутри батона достигается 70 0С.

Остывание. Сваренные сосиски охлаждают под водяным душем в течение 5 мин. Температура охлаждающей воды не должны быть выше 8 0С.

2. 4. 5. Термическая обработка колбасных изделий

Перевязанные шпагатом батоны подвешивают на рамы и выдерживают для осадки фарша 2-3 часа. Затем направляют в камеру для термической обработки, которая включает обжарку, варку, охлаждение, копчение и сушку. Все эти технологические операции способствуют стерилизации колбас, улучшению их вкусовых и ароматических свойств.

На предприятии используется коптильно- варочная камера фирмы NOVOTHERM: электрическая двухтележечная..

Конструкция камеры дает возможность равномерной осадки, сушки, копчения и варки продукта, что гарантирует достижение желаемого эффекта. Специально сконструированная система циркуляции воздуха гарантирует равномерность распределения температуры внутри продукта и получение однородного цвета копчения во всей камере. Относительная влажность воздуха для каждого этапа программы точно измеряется и регулируется.

Микропроцессорный пульт управления позволяет проводить полный контроль над процессом копчения, автоматически следя за выполнением программы. Управляющее устройство можно запрограммировать на выполнение 22 комплексных программ, состоящих из 20 шагов каждая, причем для каждого шага могут быть заданы разные значения следующих параметров:

-продолжительность цикла;

-температура внутри камеры;

-температура сердцевины батона;

-относительная влажность;

- t.

Обжарка батонов осуществляется в горячим дымом, полученным при сжигании дров или опилок при температуре 80- 110С0 в течении 0, 5-2, 5 часа в зависимости от толщины батонов. Под действием веществ, содержащихся в дыме, колбасная оболочка подсушивается, становится более прочной, на ее поверхности погибает микрофлора. После обжарки улучшается товарный вид изделий, они приобретают специфические вкус и аромат. Обжарке подвергаются вареные и варено-копченые колбасы.

Обжаренные колбасы варят в паровых камерах при температуре 75-80С0 по времени в зависимости от толщины батона (2-3 часа), но при обязательном достижении внутри батона не ниже 68С0. При более низкой температуре продукт закисает, при более высокой оболочка разрывается, образуются наплывы, фарш становится сухим и плотным. Недоваренные колбасы имеют вязкий фарш и быстро портятся.

После варки колбасу охлаждают на воздухе или орошением холодной водой до температуры 8-12С0. Охлаждение колбасы до более низкой температуры не рекомендуется, так как при помещении ее в более теплые условия на поверхности конденсируется влага. При охлаждении оболочку очищают от наплыва жира, бульона. Затем колбасы подсушивают, что увеличивает их стойкость при хранении.

Полукопченые колбасы после варки коптят при 40- 45С0 в течение 1524 часа. Во время копчения колбасы подсушиваются, пропитываются коптильными веществами дыма, становятся стойкими при хранении, улучшаются вкусовые качества.

Заключительным этапом технологии этого вида колбас является сушка в камерах при 12-15С0 и относительной влажности воздуха 75 %. Потери массы при термической обработке вареных колбас составляют 8-12 %, полукопченых - 22-29 % к массе фарша. Эти колбасы имеют специфический запах копченостей и специй, приятный, слегка острый, солоноватый вкус.

Они содержат меньше влаги, больше жира и белков, более стойки при хранении, чем вареные колбасы.

2. 4. 6 Охлаждение

После варки изделия направляют на охлаждение под душем холодной водопроводной водой от 3 до 15 минут в зависимости от вида продукции и диаметра оболочки. После термообработки в готовых изделиях остается часть микрофлоры и при достаточно высокой температуре мясопродуктов (+35... +38С0) микроорганизмы начнут быстро развиваться. Охлаждают до достижения температуры в центре батончика сосисок 0... +15С0. Охлаждение проводится водой под душем, длится 10-15 мин, при этом температура внутри батончика снижается до +30... +35С0. Используют холодную водопроводную воду (10... 15С0). После охлаждения направляют изделия в помещение с температурой 0... +8С0, где они охлаждаются до температуры не выше 15С0. После варки колбасу направляют на охлаждение под душем холодной водой в течение 5-10 минут, а затем в камере при температуре не выше 8С0 или в туннелях интенсивного охлаждения при температуре 5-7С0, до достижения в центре батона температуры от 0 до 15С0.

2. 4. 7 Упаковка и маркировка

Транспортная маркировка - по ГОСТ 14192-77 с нанесением манипуляционного знака «Скоропортящийся груз».

Маркировка по ГОСТ Р 51074-97 наноситься на одну из торцевых сторон транспортной тары путем наклеивания ярлыка с указанием:

- наименование предприятия изготовителя его местонахождения и товарного знака (при его наличии);

- наименования и состава продукта;

- даты изготовления;

- срока годности и условий хранения;

- обозначения настоящих технических условий;

- информации о сертификации.

Аналогичный ярлык вкладывается в тару.

Колбасные изделия вареные упаковывают в ящики из гофрированного картона по ГОСТ 13513-86 не более 20 кг в одну коробку, полимерные многооборотные - по ТУ 10. 10. 01. 04-89 не более 30 кг. и другую тару, разрешенную органами Госсанэпидемнадзором.

Тара должна быть чистой, сухой, без плесени и постороннего запаха. Многооборотная тара должна иметь крышку. При отсутствии крышки допускается для местной реализации тару накрывать оберточной бумагой, пергаментом или подпергаментом. В каждую единицу транспортной тары упаковывают продукт одной даты выработки.

2. 4. 8 Мероприятия по обеспечению качества выпускаемой продукции При изготовлении колбасных изделий на всех стадиях производства осуществляют входной и промежуточный контроль показателей качества и температуры объектов переработки, условий и режимных параметров технологического процесса, а также соблюдения рецептур. Наряду с технологическим контролем систематически проводят санитарно-микробиологический контроль производства согласно действующим инструкциям. Нарушение входного контроля качества сырья и материалов, регламентируемых условий и режимных параметров на различных этапах производства, несоблюдение рецептур приводят к понижению качества готовой продукции и возникновению дефектов, препятствующих реализации.

Характер дефектов колбасных изделий и причины их возникновения представлены в таблице 2. 2.

Таблица 2. 2 Дефекты колбасных изделий и причины их возникновения

|

Дефект |

Причина возникновения |

|

Загрязнение батонов (сажей) |

Обжарка влажных батонов, использование смолистых пород дерева при обжарке и копчении |

|

Оплавленный шпик и отеки жира под оболочкой |

Использование мягкого шпика; преждевременная закладка шпика в мешалку: высокая температура при обжарке, варке, копчении |

|

Слипы — участки оболочки, не обработанные дымовыми газами |

Соприкосновение батонов друг с другом вовремя обжарки, копчения |

|

Отеки бульона под оболочкой |

Низкая водосвязываюшая способность фарша; использование мороженого мяса длительных сроков хранения и мяса с высоким содержанием жира; недостаточная выдержка мяса в посоле; перегрев фарша при измельчении; излишнее количество воды, добавленной при составлении фарша; несоблюдение последовательности закладки сырья в куттер |

|

Лопнувшая оболочка |

Излишне плотная набивка батонов при шприцевании; варка колбас при повышенной температуре; недоброкачественная оболочка |

|

Прихваченные жаром концы |

Высокая температура при обжарке; загрузка в камеру батонов неодинаковых по длине размеров |

|

Морщинистость оболочки |

Неплотная набивка батонов: охлаждение вареных колбас на воздухе, минуя стадию охлаждения водой под душем; нарушение режимов сушки сырокопченых колбас (повышение температуры, снижение относительной влажности) |

|

Серые пятна на разрезе и разрыхление фарша |

Низкая доза нитрита; недостаточная продолжительность выдержки мяса в посоле: высокая температура в помещении для посола; задержка батонов после шприцевания в помещении с повышенной температурой; удлинение обжарки при пониженной температуре в камере; увеличение интервала времени между обжаркой и варкой; низкая температура в камере в начальный период варки |

|

Неравномерное распределение шпика |

Недостаточная продолжительность перемешивания фарша |

|

Пустоты в фарше |

Слабая набивка фарша при шприцевании; недостаточная выдержка батонов при осадке |

|

«Закал» (уплотненный поверхностный слой батона) «фонари» (пустоты внутри батона), характерные для сырокопченых колбас |

Чрезмерное интенсивное испарение влаги с поверхности батонов сырокопченых колбас в результате нарушения режимов при копчении и сушке (снижение относительной влажности воздуха, увеличение скорости циркуляции и температуры воздуха) |

|

Неравномерный или слишком темный цвет при копчении |

Чрезмерно продолжительное копчение при повышенной температуре |

|

Наличие в фарше кусочков желтого шпика и прогорклый вкус шпика |

Использование шпика с признаками окислительной порчи |

|

Слизь или плесень на оболочке, проникновение плесени под оболочку |

Недостаточная обработка батонов дымом при обжарке и копчении; несоблюдение режимов сушки и хранения колбас (повышение температуры в относительной влажности воздуха) |

Поступающее сырье и материалы подвергают входному контролю на соответствие их НД. На всех стадиях производства колбас осуществляется контроль температуры в камерах посола, термических камерах, камерах охлаждения готовой продукции и внутри батонов стеклянными жидкостными (нертутными), спиртовыми термометрами по гост 2498 со шкалой деления от 0 до 100 °С. В автоматических термокамерах контроль температуры и влажности осуществляют автоматическими потенциометрами и электронными мостами, которые должны соответствовать требованиям, изложенным в ГОСТ 22261. Рекомендуется температуру внутри батонов контролировать термоэлектрическими термометрами с использованием потенциометра со шкалой до 100 °С.

Взвешивание сырья при посоле и составлении рецептур производят на весах общего назначения по ГОСТ 14004, для статического взвешивания по ГОСТ 23676 или весовых дозаторах по ГОСТ 24619. Для взвешивания пряностей и материалов применяют настольные гирные и циферблатные весы по ГОСТ 23676. Контроль относительной влажности воздуха в термических камерах должен осуществляться психрометрами аспирационными, гигрометрами или гигрографами метеорологическими.

Для контроля за соблюдение рецептуры и технологического режима при производстве колбас проводят анализы по определению массовой доли поваренной соли, жира, нитрита, общего фосфора, крахмала и микробиологических показателей периодически, но не реже одного раза в десять дней; белка, соответственно, не реже одного раза в 30 дней. Эти анализы проводят также требованию контролирующей организации или потребителя.

Контроль за содержанием пестицидов, антибиотиков, нитрозаминов, токсичных элементов и радионуклидов осуществляется в соответствии с порядком, установленном производителем продукции по согласованию с территориальными органами Госсанэпиднадзора и гарантирующим безопасность продукции.

Контроль за отсутствием патогенных микроорганизмов, в том числе сальмонелл проводят в производственных или других аккредитованных для выполнения этих анализов лабораториях, а также при инспекционном контроле в порядке государственного надзора за производством этих продуктов.

При выявлении отклонений показателей качества от нормируемых значений хотя бы по одному из показателей по нему проводят повторные анализы удвоенного объема выборки, взятой из той же партии колбасы.

2. 4. 9 Подготовка вспомогательного материала

Перед началом работы подготавливают сырье и материалы: разводят нитрит натрия, дозируют специи, подготавливают соевые белковые препараты, готовят охлажденную воду или лед, промывают кишсырье. Подготовленные искусственные оболочки разрезают на отрезки необходимой длины, один конец которых на расстоянии 2см от края перевязывают шпагатом двумя затяжными узлами.

Перед набивкой искусственные белковые оболочки замачивают в воде или 10% солевом растворе. После замачивания их встряхивают от излишков влаги.

Подготовка пряностей. Перец, кориандр, мускатный орех измельчают на измельчителях и просеивают через сито (размер отверстий до 0, 8 мм) с целью исключения попадания в фарш крупных частиц. Измельчение пряностей впрок не допускается во избежания потерь летучих эфирных веществ. Смеси пряностей, потерявших свой запах, с просроченными сроками хранения в производство не используют.

Подготовка нитрита натрия. В соответствии с заданным ассортиментом перед началом работы взвешивают и разводят нитрит натрия, который в течении рабочего времени находится в бачке под замком. На бачке должна стоять маркировка «Нитрит натрия. Яд! ». Вводят нитрит натрия в количествах предусмотренных рецептурами с учетом содержания в рецептуре мясного фарша. Использование раствора нитрита натрия на последующие дни работ не разрешается.

Воду используют для приготовления фарша и для мойки оборудования. Вода, используемая в технологическом процессе, должна быть прозрачной, бесцветной, не иметь ни запаха, ни вкуса. К бактериологической безопасности воды предъявляются особо жесткие требования.

Нельзя употреблять воду, содержащую большое количество солей железа, так как при взаимодействии с продуктом она вызывает его потемнение, что ухудшает качество готовой продукции. Воду используют питьевую по СанПин 2. 1. 4. 559-96 «Гигиенические требования к качеству воды центральных систем питьевого водоснабжения. Контроль качества».

Для улучшения вкуса колбас применяют сахар. Сахарный песок должен быть однородным, по величине кристаллов, не иметь каких-либо посторонних запахов и привкусов. Быть сыпучим, не липким, сухим на ощупь, без комков и посторонних примесей.

2. 5 Ассортимент вырабатываемой продукции

Колбасные изделия - это готовые к употреблению продукты, изготовленные из мясного фарша, субпродуктов, жира, специй, подвергнутые тепловой обработке до полной готовности к употреблению.

При механической обработке из мяса удаляют несъедобные, малопитательные части (кости, хрящи, сухожилия), измельчают и формуют крупнокусковые продукты. Физико-химическая обработка мяса - это посол, созревание, обжарка, варка, копчение.

Пищевая ценность колбасных изделий выше ценности исходного сырья, так как в процессе производства колбас из мяса удаляют несъедобные и малопитательные части (кости, хрящи, сухожилия) и добавляют высокопитательные продукты (свиной шпик, сухое молоко, яйца и др. ).

Химический состав колбасных изделий приведен в таблице 2. 3.

Таблица 2. 3 - Химический состав колбасных изделий

|

Наименование продуктов |

Массовая доля, % |

Энергетическая ценность 100 г/кДж |

|||

|

воды |

белков |

жиров |

Минеральных веществ |

||

|

Колбасы вареные |

55-72 |

10-14 |

14-30 |

1, 5-3, 1 |

711-1322 |

|

Колбасы полукопченые |

40-52 |

15-23 |

18-45 |

4, 3-4, 9 |

1084-950 |

|

Колбасы сырокопченые |

25-0 |

21-28 |

42-48 |

6, 0-6, 6 |

1979-2151 |

|

Колбасы варено копченые |

39-40 |

17-28 |

27-39 |

4, 6-4, 7 |

1506-1757 |

|

Сосиски |

55-66 |

12-13 |

20-31 |

1, 8-2, 0 |

920-1356 |

|

Зельцы |

50-80 |

10-16 |

10-30 |

2, 0-3, 0 |

838-1676 |

|

Окорока вареные |

53-57 |

19-23 |

20-21 |

3, 0 |

1096-1167 |

|

Крупнокуско вые сырокопченые изделия |

21-37 |

7, 6-10, 5 |

47-67 |

4, 7 |

1954-2644 |

|

Наименование колбас |

Количество в смену, кг |

Выработка в смену, % |

|

Любительская варёная |

100 |

14, 3 |

|

Пражская варёная |

100 |

14, 3 |

|

Молочная варёная |

100 |

14, 3 |

|

Баварская п/к |

100 |

14, 3 |

|

Славянская п/к |

100 |

14, 3 |