Правильная организация работы в литейной должна обеспечивать наиболее рациональное использование здания литейной, ее технического оборудования и рабочей силы. Только при соблюдении этих условий можно рассчитывать на получение максимального производственного эффекта при минимальной себестоимости доброкачественной продукции.

Если бы литейная предназначалась для производства отливок лишь определенного сорта и веса, можно было бы говорить об определенном плане устройства ее и об определенном режиме работы в ней. Когда же, как бывает в большинстве случаев, в литейной производятся разнообразные и по характеру и по весу отливки, устройство ее должно удовлетворять некоторым средним условиям работы.

Очевидно, в этом случае производственно-экономический эффект всего предприятия должен быть ниже.

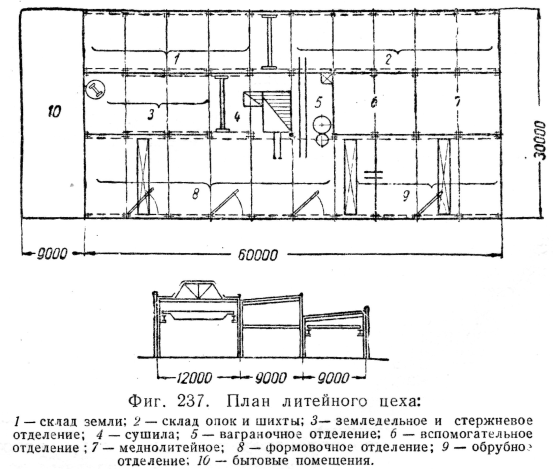

На фиг. 237 представлен схематический план литейного цеха, имеющего все наиболее важные отделения и склады, которыми обычно располагают такие цехи, включая отделения для цветного литья. Подрисуночные надписи и размеры на чертеже дают ясное представление как о взаимном расположении отделений цеха, так и о соотношении их размеров.

Размеры различных отделений литейных цехов определяются в зависимости от годовой производительности их и от вида производимого литья.

За основу здесь принимается годовая производительность, отнесенная к 1 м2 формовочного зала. Эта производительность в случае разнообразных отливок при отсутствии формовочных машин и слабой механизации транспорта принимается равной 3—4 т; в случае производства крупного литья простой формы эта цифра возрастает до 7 т. При массовом производстве однородных предметов и высокой механизации всего процесса производительность на 1 м2 площади главного зала достигает 15 т. Площади остальных отделений и помещений могут быть установлены весьма ориентировочно в зависимости от режима работы (односменная, двухсменная заливка) в долях площади главного зала.

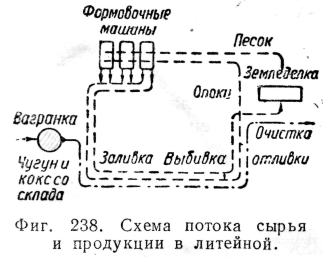

При массовом изготовлении однородных отливок в опоках и при высокой механизации транспорта работа в литейных может идти непрерывным потоком последовательно выполняемых с помощью соответствующих механизмов операций. Схема поточной работы изображена на фиг. 238; все объяснения даны на фигуре.

Конвейерная система работы значительно повышает производительность труда.

Увеличение производительности литейного цеха достигается интенсификацией процессов работы всех его отделений.

В плавильном отделении необходимо стремиться к надлежащему повышению температуры выпускаемого из печей металла и улучшению его качества, к повышению производительности плавильных устройств и снижению

расхода топлива; так, в частности, применение вагранок с многорядной системой фурм и добавки в дутье 5—8% кислорода позволяет увеличить производительность вагранок на 30—40% и повысить температуру металла на желобе на 60—100° при том же расходе топлива.

Интенсификация процесса изготовления форм достигается механизацией формовки, а также широким применением формовки в сырую; машинная формовка интенсифицируется, в частности, партионностью запуска деталей в формовку. Применение сырых форм для крупного литья обусловлено правильным выбором формовочных материалов,

равномерностью уплотнения смеси и местными упрочнениями формы.

В отношении изготовления стержней интенсификация процесса формовки обусловливается заменой крупных цельных стержней сборными и переходом от глинистых смесей к песчаным, позволяющим применять при изготовлении стержней пескометные и встряхивающие машины. Применение сборных стержней из песчаных смесей снижает также время и температуру сушки, уменьшая соответственно и расход топлива.

Разработанные за последние годы советскими инженерами быстросохнущие формовочные и стержневые смеси позволяют резко снизить время изготовления стержней (с 11/2 — 2 час. до нескольких минут) и крупных форм (с 12—15 час.

до 11/2 — 2 час.). Переход на сырую формовку крупных деталей облегчает и ускоряет процесс выбивки отливок; такой же результат дает и применение песчаных стержневых смесей в отношении выбивки стержней.

Внедрение высокопроизводительных методов работы на наших передовых заводах осуществляется комплексными бригадами из технологов, конструкторов, плановиков, экономистов, мастеров и рабочих-стахановцев. Комплексное изучение работы цеха и применение хронометража элементов работы позволяет устанавливать и устранять технические и организационные неполадки. Используя результаты изучения работы цеха и опыт стахановцев, заводы могут планировать рационализацию постановки дела в своих литейных цехах.

Проектирующие организации, имеющие возможность в условиях социалистического хозяйства использовать и объединить опыт передовых заводов, планируют литейные цехи и выбирают оборудование таким образом, чтобы в новых цехах была обеспечена возможность дальнейшей интенсификации процессов литейного производства.

Скачать реферат:

Пароль на архив: privetstudent.com