Стальное литье

Стальные отливки начали производить на заводах с XIX в.

Изготовление отливок из стали представляет большие трудности, возникающие вследствие высокой температуры плавления стали, большой усадки ее и большой растворимости газов в расплавленной стали.

Высокая температура плавления стали заставляет применять при изготовлении литейных форм для стальных отливок наиболее огнеупорные материалы. Кроме того, для повышения газопроницаемости формы иногда подвергают сушке. Так как такие формы делаются очень твердыми и, значит, мало подаются при усадке залитого в формы металла, то внутренность массивных частей формы заполняется податливым материалом, например, коксом; если этого не сделать, то при большой усадке отливки могут дать трещины.

Значительная усадка стали заставляет делать прибыли большого размера.

Вследствие высокой температуры плавления стали и, следовательно, большой скорости застывания, приходится для ускорения процесса заливки в некоторых случаях заливать металл через несколько литников.

Вследствие большой растворимости газов расплавленную сталь выдерживают перед отливкой в ковшах. Газы при этом выделяются, и отливка получается с меньшим содержанием газовых пузырей. Так как сталь при выдерживании охлаждается и густеет, то при отливке стали приходится применять высокие литники.

Большой размер усадки вызывает большие внутренние напряжения в стальных отливках. Для устранения внутренних напряжений, а также для получения мелкозернистой структуры стальные отливки подвергают отжигу при температуре 800—900° (в зависимости от химического состава).

Продолжительность отжига зависит от толщины отливок: для тонких она меньше, для толстых — больше. В зависимости от характера изделия отжиг может продолжаться до 18 час. (нагрев, выдержка и охлаждение).

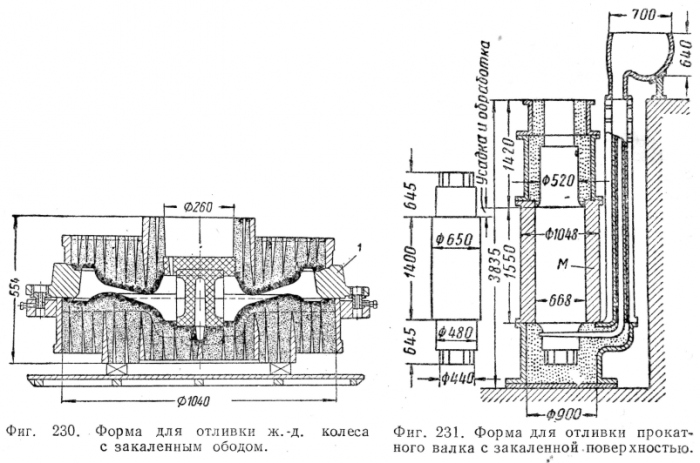

На фиг. 229 представлена одна из конструкций печей для отжига стальных отливок, отапливаемая угольной пылью; угольная пыль в смеси с воздухом подается вентилятором 1 через два сопла 2 в камеру сгорания; зажигание производится через дверцу 3, очистка печи производится через дверцы 4; подлежащие отжигу изделия подают в печь на вагонетках 5. В такой печи расходуется около 150 кг угля на 1 т отжигаемых изделий.

К свойствам литейного чугуна следует отнести его способность отбеливаться при быстром охлаждении. Причиной этого отбеливания является недостаток времени, потребного для выделения графита, следствием чего является увеличение твердости чугуна. Этим свойством чугуна пользуются для получения изделий с твердой поверхностью.

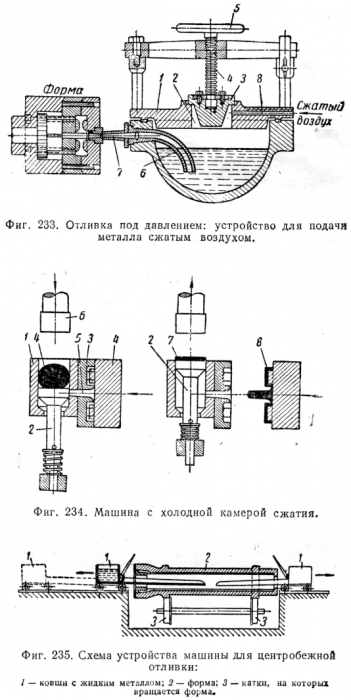

Для получения закаленных поверхностей отливку производят в металлические формы, способные быстро отнимать теплоту. Если желают придать особую твердость лишь части поверхности отливки, то только соответствующую часть формы делают металлической.

Готовая форма для отливки вагонного колеса, обод которого должен быть закален, показана на фиг. 230; здесь 1—металлическая часть формы.

Форма для отливки прокатного валка с металлической частью, обозначенной буквой М, показана на фиг. 231.

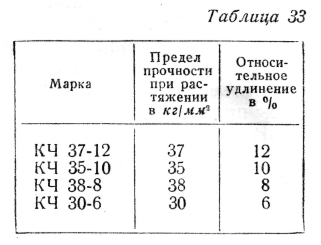

Так как количество выделившегося графита зависит не только от скорости охлаждения сплава, но и от химического состава его, то для получения изделий с хорошо закаленной поверхностью следует выбирать чугун соответствующего качества; наиболее Подходящим для отливок с закаленными поверхностями считают следующий состав чугуна в %:

Чугун с большим содержанием углерода дает при закалке тонкую крепкую корку, малоуглеродистый — толстую и более мягкую.

Большое содержание кремния способствует резкому переходу от закаленной части к незакаленной; увеличение содержания кремния уменьшает общую глубину закалки. Влияние содержания кремния на глубину закаленного слоя отливки со средней толщиной стенки показано ниже.

![]()

Сильно перегретый чугун дает тонкий закаленный слой, более холодный — толстый закаленный слой с постепенным переходом от закаленной части к не закаленной.

Так как усадка белого чугуна вдвое больше усадки серого, то при закалке чугунной поверхности легко могут образоваться трещины. Для предотвращения этого явления, происходящего от неравномерности усадки наружных и внутренних слоев изделия, заливку следует производить быстро и при возможно низкой температуре заливаемого металла.

Незакаленная отливка в металлические формы

При изготовлении большого количества однородных отливок целесообразно применять постоянные металлические формы. Если отливаемые в металлические формы предметы не должны быть закалены с поверхности, то должны быть приняты специальные меры. Мягкая отливка в металлические формы достигается применением в качестве литейного материала высококремнистых чугунов (от 2,5 до 3% Si), кратковременным пребыванием отливки в форме, подогревом формы, а также специальными теплоизолирующими покрытиями стенок металлических форм.

Применение высококремнистых чугунов не оправдывает себя в экономическом отношении вследствие их дороговизны.

Время пребывания отливки в форме должно быть рассчитано таким образом, чтобы температура изделия не опустилась до предела, при котором начнется процесс закалки. Если заливку производить через определенные промежутки времени, то весь процесс может протекать совершенно правильно при определенном времени пребывания металла в форме.

Изготовление изделий из ковкого чугуна

Изготовление из чугуна литых изделий, обладающих значительной пластичностью, было известно еще в XVII в., широкое распространение оно получило в XIX в. Распространение изготовления изделий из ковкого чугуна обусловлено дешевизной получения предметов сложных очертаний отливкой.

Изделия из серого чугуна, полученные путем отливки, имеют сравнительно низкие механические качества; это объясняется наличием в металлической основе серого чугуна пластинок графита, нарушающих сплошность металлической основы его.

Изделия из ковкого чугуна обладают прочностью, приближающейся к прочности отливок из стали.

Ковкий чугун получается путем термической обработки белого чугуна, основанной на свойстве карбида железа Fe3C, являющегося составной частью структуры белых чугунов, при температуре 850—1000° распадаться на железо и свободный углерод. Освобождающийся углерод образует мелкие коагулированные не связанные между собой зерна (округлого вида); он называется углеродом отжига. Так как зерна углерода отжига оказываются не связанными между собой, то непрерывная связь имеет место между частицами другой составляющей сплава — феррита. Это последнее обстоятельство и является причиной близости механических свойств ковкого чугуна к механическим свойствам стали. Кроме того, при отжиге литых чугунных изделий имеет место влияние кислорода воздуха или других окислителей на поверхность чугуна, вследствие чего чугун с поверхности частично обезуглероживается; в результате этого поверхностный слой и по химическому составу приближается к составу стали.

Отливки из белого чугуна подвергают продолжительному томлению при температуре, близкой к 1000°, в нейтральной или слегка кислой среде.

Различают два способа отжига изделий из белого чугуна — на ферритный и на перлитный ковкий чугун.

При отжиге на ферритный ковкий чугун изделие помещают в нейтральную среду (песок, шлак); содержание углерода на поверхности чугуна не изменяется, и совершается лишь переход углерода, входящего в состав карбида

железа, в углерод отжига; излом чугуна при этом меняется: из белого он делается темным.

Отжиг на перлитный ковкий чугун производится при тесном соприкосновении обрабатываемых изделий с окислителями (воздухом, окалиной, рудой); образующийся углерод отжига под действием окислителей частично превращается в газообразные окислы и удаляется из отливки. Вследствие удаления части углерода излом ковкого чугуна, приготовленного по этому способу, светлый.

Узкий светлый ободок наблюдается обычно и в изделиях, отжигаемых по первому способу; причиной является окисление углерода кислородом воздуха, задерживающегося около поверхности изделия.

Химический состав чугуна при отжиге может заметно изменяться лишь в отношении содержания углерода; соотношение других элементов остается почти без изменений. Для изготовления изделий, отжигаемых на ферритный ковкий чугун, наиболее подходящим можно считать следующий средний состав чугуна: 2,4% С; 1,2% Si; 0,35% Мn; до 0,18% Р; до 0,12% S; для изготовления изделий, отжигаемых на перлитный чугун, может быть взят белый чугун следующего среднего состава: 2,75% С; 0,85% Si; до 0,5% Мn; до 0,15 Р и до 0,12 S.

Распределение углерода в отожженных изделиях увеличивается от края к середине изделия, поэтому для получения однородного металла в изделии нужно, чтобы последнее было не слишком толстым; ходовым размером толщины изделий следует считать 3—8 мм, а максимальным 25 мм.

Подлежащие отжигу (томлению) изделия укладывают в железные или чугунные ящики, засыпают смесью, закрывают и помещают в печи.

Продолжительность отжига на ферритный ковкий чугун, включая весь цикл (нагрев—выдержка—охлаждение), —от 120 до 140 час., при отжиге на перлитный — от 140 до 160 час. Необходимо отметить в отличие от этих общепринятых пределов, что в России (Ассоновым и Прядиловым) разработан метод обработки, сокращающий эти пределы при отжиге на ферритный чугун до 24 час.

Ускоренный отжиг производится следующим образом: отливки из белого чугуна нагревают до 970—980° и после выдержки при этой температуре в течение 15—20 мин. закаливают в масле. Результатом закалки является образование большого количества центров графитизации (что и дало основание к наименованию этого способа дисперсионным); после закалки изделия немедленно помещают в отжигательную печь.

Опытом установлено, что после закалки процесс графитизации протекает весьма быстро, и микроструктура полученного таким способом ковкого чугуна характеризуется большим количеством весьма мелких зерен графита.

Подвергавшиеся томлению изделия после охлаждения очищаются от приставшего к ним материала и подвергаются пробе молотком и пилой. Хорошо принявшие отжиг изделия пропускают для окончательной очистки через барабаны, а плохо отожженные отжигают снова.

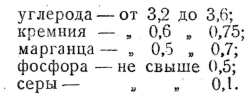

В табл. 33 приведены марки и механические качества ковкого чугуна в соответствии с ГОСТ 1215-41.

Из ковкого чугуна изготовляют самые разнообразные предметы: соединительные. части труб газопроводов, паропроводов и водопроводов, различные муфты, гаечные ключи, части земледельческих машин, кронштейны и дверные приборы для пассажирских вагонов, автомобильные части и др.

Отливки под давлением производят в целях получения изделий сложных очертаний с тонкими стенками, годных к употреблению без последующей обработки.

Точность размеров изделия, изготовляемого отливкой под давлением, достигает сотых долей миллиметра. Автоматически действующие машины, производящие отливку под давлением, могут дать до 15 отливок в минуту.

Вследствие почти полной механизации всего процесса рабочие, занятые на машинах, производящих отливку под давлением, могут весьма быстро получить необходимую квалификацию.

Совокупность этих обстоятельств способствовала весьма широкому распространению способа отливки под давлением.

Давление на жидкий металл, заполняющий формы, было впервые применено в 1838 г. при отливке типографского шрифта. Этот способ отливки широко распространился со времени изобретения соответствующих машин с 90-х годов минувшего столетия.

Литье под давлением применяется главным образом при изготовлении мелких предметов.

В качестве литейного материала применяют различные сплавы цветных металлов—алюминия, свинца, олова, цинка и меди. Получены положительные результаты отливки под давлением чугуна и стали. Способ получения отливки под давлением из черных металлов впервые разработан в России инж. Дурниенко.

Сущность способа отливки под давлением заключается в том, что расплавленный металл под давлением от 5 до 300 aт быстро заполняет металлическую форму и после этого начинает в ней затвердевать. Как только металл сделается способным сохранить полученные очертания, он в виде готовой отливки при высокой еще температуре освобождается от формы.

Таким способом отливают детали для автомобилей, мотоциклов, пишущих и счетных машин, электрических и холодильных установок, арматуру электрических осветительных сетей, части замков и т. п.

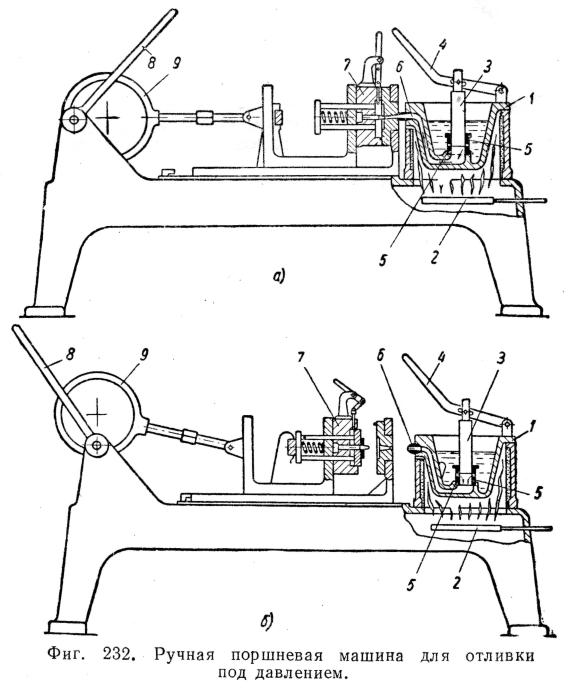

Машины для отливки под давлением могут быть в зависимости от способа передачи давления на расплавленный металл поршневыми и компрессорными. В зависимости от степени механизации обслуживания эти машины разделяют на три группы: ручные, полуавтоматические и автоматические. В машинах первой группы все обслуживание, включая и приведение в движение рычагов, развивающих давление на металл, производится вручную; при обслуживании машин второй группы участие рабочего сводится лишь к управлению машиной; к третьей группе относятся машины с приводом от двигателя или от трансмиссии. При обслуживании таких машин участие рабочего сводится к наблюдению за ходом работы автомата и загрузке его металлом.

На фиг. 232 представлено устройство ручной поршневой машины. Предварительно расплавленный в тигле металл заливается в котел 1, подогреваемый снизу газовой горелкой 2; в середине котла находится цилиндр с поршнем 3, приводимым в движение рычагом 4, который изображен в нижнем положении; вместе с рычагом поднимается и поршень 3, вследствие чего через отверстия 5 металл проникает в цилиндр и заполняет его. Когда рычаг 4 опускается, поршень 3 производит на металл давление и выгоняет его через мундштук 6 в форму 7. На фиг. 232, а изображено положение частей машины в момент заливки; вследствие поворота направо рычага 8 и связанного с ним эксцентрика 9 форма закрыта и плотно прижата к мундштуку 6.

После заполнения формы рычаг 4 поднимают, вследствие чего восстанавливается сообщение между цилиндром и котлом через отверстия 5.

Расплавленный металл при введении в форму быстро затвердевает, и отливка почти тотчас после заполнения формы может быть извлечена из нее. На фиг. 232, б представлена машина в момент извлечения отливки. Давление на металл в цилиндрах поршневых машин достигает 25—30 aт.

Поршневое устройство подачи металла можно применять лишь при отливках из легкоплавких металлов или сплавов, так как при температуре 600° и выше на стенках поршня и цилиндра образуются корки окисла, затрудняющие движение поршня. Поршневые машины работают обычно на сплавах, температура плавления которых не превышает 450°.

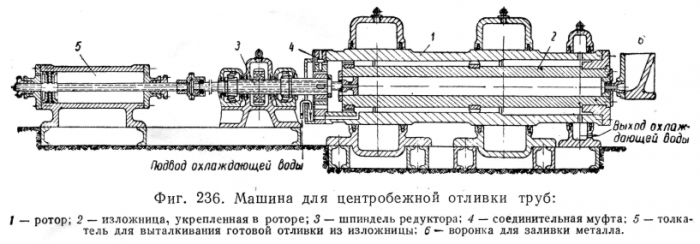

При работе с тугоплавкими сплавами давление на расплавленный металл производится сжатым воздухом. На фиг. 233 показано устройство одной из компрессорных машин для литья под давлением. Котел с расплавленным металлом плотно прикрывается крышкой 1, металл заливают через отверстие 2, закрываемое пробкой 3 посредством винта 4 и маховичка 5; сжатый воздух подводят в котел через отверстие 8; под давлением воздуха металл поступает в трубку 6 и через мундштук 7 в форму.

Для непрерывной работы нужно, чтобы котел был достаточно наполнен расплавленным металлом, а температура металла должна оставаться постоянной. В современных машинах надлежащая температура металла поддерживается автоматической регулировкой форсунок или электрических нагревателей. Пополнение котла металлом можно производить догрузкой его кусками металла или же жидким металлом, расплавляемым в печи, расположенной близко от котла машины. При использовании котла и для плавления металла поддерживание температуры металла на одном уровне затруднительно.

Литье под давлением латуни и бронзы, имеющих высокую температуру плавления, сопровождается трудностями; поэтому для них применяются машины с холодной камерой сжатия. Принцип действия таких машин показан на фиг. 234; расплавленный металл заливают при помощи ложки в цилиндр 1, в нижней части которого расположен поршень 2, закрывающий литниковый канал в стенке цилиндра; над цилиндром 1 расположен поршень 6, который при движении вниз сжимает залитый в цилиндр металл, опускает поршень 2, открывает литниковый канал 5 и нагнетает металл под давлением 140—300 aт в разъемную форму 3—4. При движении поршня 6 вверх поршень 2 под действием пружины выталкивает остаток металла 7 из цилиндра 1. Форма раскрывается и освобождает отливку 8.

Изделия, изготовленные отливкой под давлением, применяются в настоящее время в тех областях промышленности, где можно использовать материалы, имеющие сравнительно низкую температуру плавления.

Дальнейшее расширение применения способов отливки под давлением зависит от усовершенствований, направленных к изысканию способов производства отливок под давлением из сплавов, имеющих температуру плавления выше 1000° и главным образом из чугуна и стали.

Центробежная отлива

Центробежный способ отливки применяется по преимуществу в тех случаях, когда отливаемый предмет имеет форму тела вращения.

Сущность процесса центробежной отливки заключается в том, что металл вводится внутрь быстро вращающейся постоянной формы и под действием центробежной силы распространяется по стенкам формы равномерным слоем.

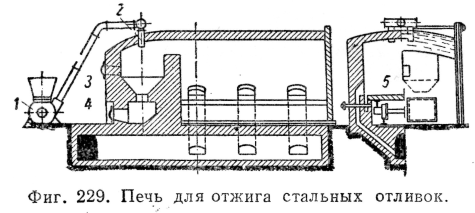

На фиг. 235 показана схема машины для центробежной отливки.

При изготовлении коротких отливок пользуются одним ковшом 1; при изготовлении очень коротких отливок заливку можно производить в формы, поставленные в вертикальное положение.

Число оборотов формы зависит от рода литейного материала и радиуса формы; оно определяется по эмпирической формуле Л. С. Константинова

![]()

где n — число оборотов в минуту;

R — внутренний радиус отливки в см;

у — удельный вес сплава в г/см3.

Отливку производят в холодные (охлаждаемые) и в горячие формы. Чугунные отливки в охлаждаемых формах получают закалку, вследствие чего их обычно подвергают отжигу.

При отливке в горячие формы можно получить тонкостенные отливки со стенками толщиной 4—5 мм.

При центробежных отливках большое значение имеет надлежащая температура отливаемого металла, так как слишком холодный металл может не заполнить формы, а сильно перегретый вследствие большого количества газов дает пористую отливку. В тех случаях, когда металл мало перегрет, прибегают к подогреву формы. Температура подогрева формы при отливке стали достигает 930°, бронзы 800°, алюминия — 600°.

В качестве материала для изготовления формы применяют специальные высоколегированные хромом, никелем и другими элементами чугун или сталь. Лучшим материалом для горячих форм считается нихром. Вследствие равномерного распределения материала по стенкам формы центробежная отливка труб дает около 25% экономии металла при повышенных механических свойствах.

При центробежной отливке исключается расход металла на литники и прибыли, а также необходимость применения стержней. Кроме того, совершенно отпадает надобность в формовочных материалах и расходах, связанных с приготовлением форм и выбивкой литья.

Существует несколько способов центробежной отливки, в основном подобных описанному выше.

На фиг. 236 представлена центробежная литейная машина с горизонтальной осью вращения для отливки стальных труб.

Для наблюдения за надлежащей толщиной отливаемых труб и отсутствием разностенности трубы перед поступлением в отжигательную печь взвешиваются. Отклонение в ту или иную сторону от контрольного веса указывает на несоответствие трубы заданным размерам.

Скачать реферат:

Пароль на архив: privetstudent.com