ТВЕРДЫЕ СПЛАВЫ

В настоящее время наиболее совершенным материалом для режущего инструмента являются твердые или режущие сплавы. Эти сплавы позволяют применять большие скорости резания, чем быстрорежущая сталь, так как обладают большей твердостью и красностойкостью.

По способу изготовления режущие сплавы разделяют на литые и металлокерамические или спекаемые.

ЛИТЫЕ СПЛАВЫ

В состав литых режущих сплавов входят углерод, хром, никель, марганец, кремний, кобальт, вольфрам и железо; в структурном отношении литые сплавы характеризуются большим количеством карбидов, обладающих высокой твердостью; твердость литых сплавов достигает 60 Rc.

Эти сплавы также обладают большой красностойкостью; их твердость сохраняется при нагреве до 750—800°, превосходя, таким образом, в этом отношении быстрорежущую сталь.

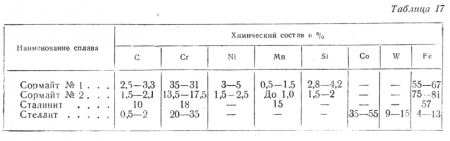

В табл. 17 приведен химический состав наиболее распространенных литых режущих сплавов.

Температура плавления литых режущих сплавов близка к 1350°. Они обладают большой стойкостью против разъедающего действия воды, кислот и щелочей. Инструменты из этих сплавов изготовляют отливкой, после чего термической обработки не требуется.

Вследствие хорошей свариваемости с мягкой сталью литых режущих сплавов обычно из них делают только пластинки для лезвий резца, навариваемые на стальные державки.

Для повышения стойкости изделий в отношении истирания и окисления литыми сплавами иногда покрывают некоторые детали машин. Предварительно детали чистят, подогревают и затем наваривают таким сплавом.

На фиг. 138 показана микроструктура литого режущего сплава типа стеллит.

В качестве недостатка литых режущих сплавов следует отметить нередко наблюдаемые в них пузырчатость и раковины, присущие всякому литому материалу.

МЕТАЛЛОКЕРАМИЧЕСКИЕ СПЛАВЫ

Основной составляющей металлокерамических режущих сплавов являются карбиды вольфрама, связанные кобальтом; иногда в них вводится также карбид титана.

Вследствие большой тугоплавкости карбида вольфрама (около 2600°) изготовлять такие сплавы путем расплавления составляющих их веществ затруднительно, и их готовят путем спекания керамическим путем. Порошкообразную массу карбидов вольфрама и титана смешивают с порошком кобальта и подвергают прессованию в стальных штампах, где смеси придают форму изготовляемого инструмента. Затем спрессованную массу нагревают в атмосфере водорода до температуры около 1400° (в сплавах, содержащих карбид титана до 1500°).

При этой температуре плавится эвтектика кобальта и карбида, а при последующем охлаждении эта эвтектика, кристаллизуясь, цементует сплав, приобретающий необходимую прочность.

Содержание кобальта в сплаве может достигать 15%; чем тверже должен быть сплав, тем меньше в него вводится кобальта.

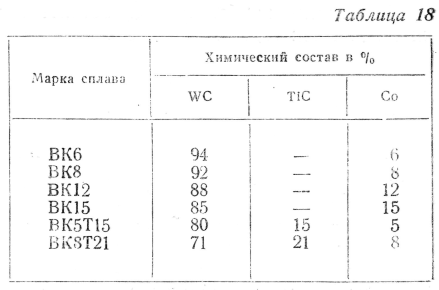

Режущие металлокерамические сплавы у нас известны под названием «победит». В табл. 18 приведен химический состав режущих спекаемых сплавов.

Твердость металлокерамических режущих сплавов достигает 87—91 Rc и сохраняется при нагреве около 1000°. Инструментом из этих сплавов обрабатывают все виды специальных сталей, а также белый чугун, стекло и фарфор.

Для режущего инструмента победит употребляют в виде пластинок, которые наплавляют на стальные державки из мягкой стали красной медью. Кроме использования в качестве режущего материала, победит имеет большое применение при волочении проволоки — из него готовят волочильные «глазки».

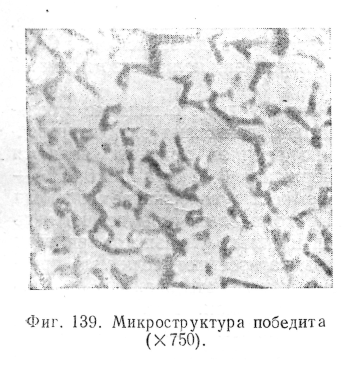

На фиг. 139 показана микроструктура победита.

Скачать реферат:

Пароль на архив: privetstudent.com