В зависимости от характера выполняемой токарной работы применяются различные типы резцов. Различают резцы проходные обдирочные и чистовые, подрезные, отрезные, расточные, фасонные и резцы для скоростного резания.

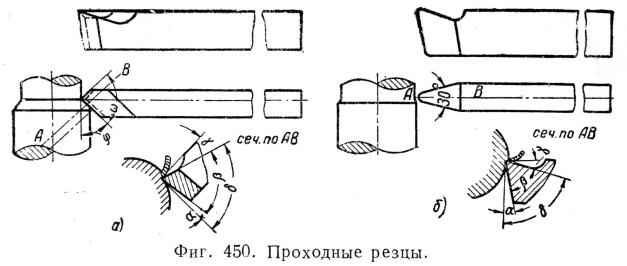

Проходные резцы применяются для наружного точения изделий с продольной подачей. Проходные резцы разделяются на обдирочные и чистовые; первые применяются для предварительной обработки изделия, вторые—для окончательной отделки. На фиг. 450, а показан обдирочный резец, а на фиг. 450,6— чистовой.

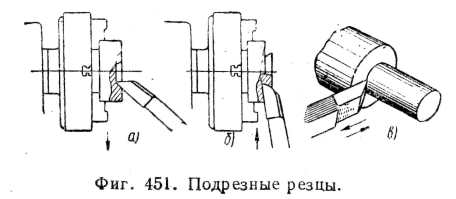

Подрезные резцы употребляют для подрезки торцов и уступов. На фиг. 451, а показан подрезной резец в рабочем положении при подрезке торца от центра, а на фиг. 451, б — при подрезке к центру. На фиг. 451, в показан резец в рабочем положении при подрезке уступа.

При подрезных работах диаметр обрабатываемой детали меняется в процессе работы от нуля к максимальной величине и наоборот; поэтому скорость резания при таких работах является величиной переменной. При расчетах необходимо применить максимальное ее значение.

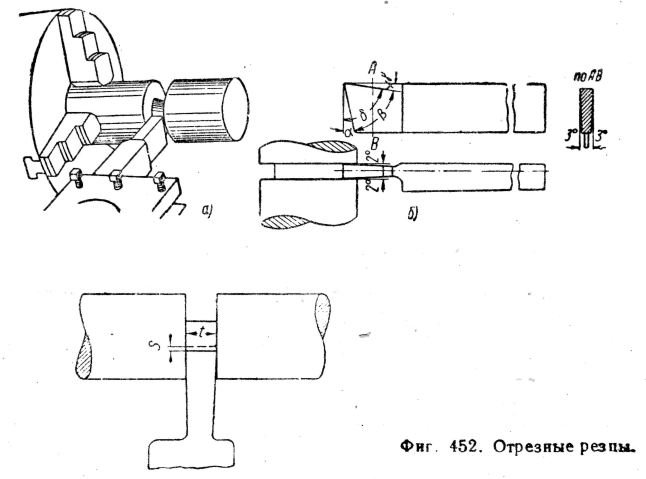

Отрезными называются резцы, применяемые для разрезания деталей на токарном станке. На фиг. 452, а показан отрезной резец в работе при отрезании конца прутка, на фиг. 452, б приведен чертеж отрезного резца. Скорость резания при отрезных работах, как и при подрезных, является величиной переменной и при расчетах берется по максимальному диаметру. Глубина резания при этих работах равна длине режущей кромки резца; из фиг. 452, в видно, что сечение снимаемой стружки при отрезной работе f = st, где s — подача, a t — глубина резания, равная в данном случае длине режущей кромки.

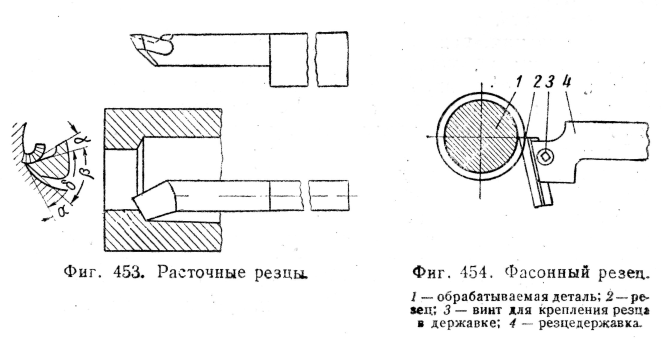

Расточные резцы применяют для обработки внутренних поверхностей детали на токарных станках. Резцы для расточки готовят из прутков прямоугольного сечения; конец прутка оттягивают на нужную длину (ковкой) и закругляют, после этого концу придают форму головки резца. На фиг. 453 показан общий вид расточного резца и его чертеж.

Фасонные резцы применяют для обработки тел вращения непрямолинейной образующей.

Фасонные резцы обычно подразделяют на две группы — призматические резцы и дисковые. Призматический резец устанавливают таким образом, чтобы передняя грань его находилась на линии центров станка (фиг. 454), тогда передняя грань резца будет находиться на линии центров станка. Фасонные резцы можно многократно перетачивать без нарушения их профиля по передней грани резца.

Резцы для скоростного резания. Как указано выше, выделяющееся при скоростном резании тепло на процесс резания влияет благоприятно. Нагрев металла в зоне резания достигает 800°; такую температуру без размягчения выдерживают лишь резцы, оснащенные пластинками из твердых сплавов. Это свойство твердых сплавов даже при обычной геометрической форме резцов позволило перейти на обработку с большими скоростями резания. Однако ввиду того, что твердые сплавы плохо работают на изгиб и срез и хорошо на сжатие, выявилась целесообразность изготовлять резцы из таких сплавов с отрицательными передними углами, так как при этом пластинка из твердого сплава работает в более благоприятных условиях, т. е. на сжатие. На фиг. 455, а показан резец с пластинкой из твердого сплава, имеющий положительный передний угол. Как видно из чертежа, в этом случае давление стружки на резец вызывает в нем напряжения изгиба и среза.

На фиг. 455, б показан резец с отрицательным передним углом; здесь пластинка испытывает со стороны стружки напряжение сжатия.

Отдельные конструкции резцов, применяемых мастерами скоростного резания, были приведены выше.

Скачать реферат:

Пароль на архив: privetstudent.com