Расширение области применения алмазного инструмента является одним из важнейших показателей технического уровня машиностроения. Открытие в нашей стране месторождений природных алмазов, а также создание технологии и освоение производства синтетических алмазов создали условия для широкого применения алмазного инструмента.

Алмазный инструмент из природных и синтетических алмазов наиболее эффективно используется для заточки и доводки твердосплавного металлорежущего инструмента, шлифования твердосплавных деталей, алмазного хонингования, суперфиниширования, прямой и фасонной правки абразивных кругов, а также для тонкого точения, поверхностного упрочнения и других работ. Исследования последних лет показали эффективность применения алмазного инструмента при глубинном шлифовании твердых сплавов (до 0,5 мм за один проход); при одновременном шлифовании твердосплавной пластины и стальной державки; при получении высокой чистоты сопряженных деталей без шаржирования их поверхности абразивным зерном; при электролитическом шлифовании и заточке; при финишной обработке шеек коленчатых валов и др.

Номенклатура алмазного инструмента включает: алмазные шлифовальные круги, бруски и ленты; алмазные порошки и пасты; алмазные резцы; алмазные наконечники для выглаживания; алмазы в оправках и алмазные ролики для правки абразивных кругов.

В зависимости от назначения алмазные шлифовальные круги изготовляются на различных связках (органических, керамических и металлических) и с различной концентрацией алмазов. Круги разных типов выпускают диаметром 6—400 мм.

Алмазные круги на органических связках применяют для чистовой заточки и доводки твердосплавных и быстрорежущих

инструментов. Круги на органических связках позволяют шлифовать одновременно твердосплавные пластины и державки резца. Допускается работа без охлаждения, при несколько повышенном расходе алмаза. При обработке такими алмазными кругами твердосплавных инструментов достигается 11—12-й класс чистоты поверхности и обеспечивается повышение износостойкости инструмента по сравнению с заточкой кругами из карбида кремния.

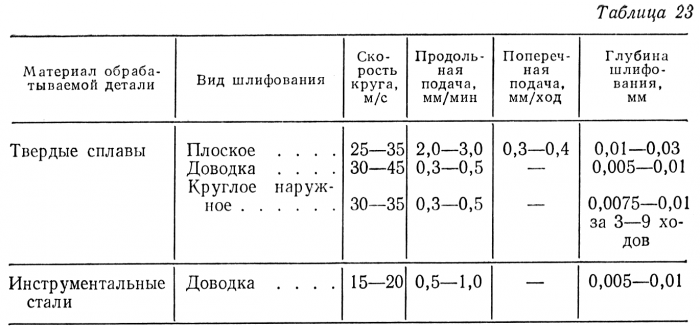

Режимы резания, рекомендуемые для обработки алмазными кругами, приведены в табл. 23.

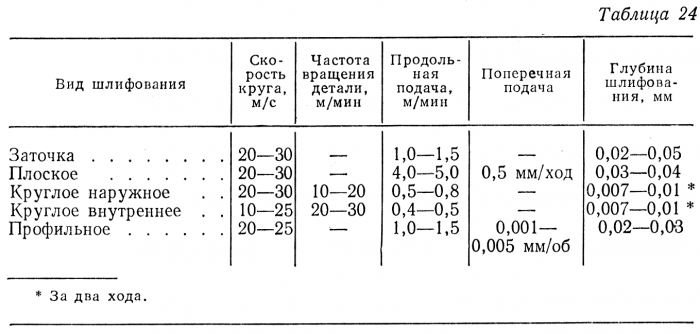

Алмазные круги на металлических связках применяют для обработки твердых сплавов, электролитического и глубинного шлифования металлов, а также для обработки неметаллических материалов. При работе алмазными кругами на металлической связке достигается 7—10-й класс чистоты поверхности. В табл. 24 приведены режимы обработки твердых сплавов кругами на металлической связке.

При правильно выбранных режимах работы и соответствующей условиям обработки характеристике круга алмазная обработка исключает появление трещин, сколов, завалов, кромок и других дефектов поверхности.

Правку алмазных кругов на органической связке производят кругами или брусками из зеленого или черного карбида кремния, белого или нормального электрокорунда зернистостью 25—16.

Правку алмазных кругов на металлической связке выполняют с охлаждением, применяя круги или бруски из зеленого или черного карбида кремния зернистостью 40—16 средней твердости. Для более крупнозернистых алмазных кругов применяют инструмент, имеющий большое зерно и высокую твердость. Правку алмазных кругов следует производить только в особых случаях, так как при правильной эксплуатации необходимости в этом нет.

Чистку засаленной поверхности алмазного слоя производят: для кругов на металлической связке бруском из зеленого карбида кремния, для кругов на органической связке — пемзой. Скорость алмазных кругов при правке и чистке такая же, как во время работы.

Алмазные круги на органической связке могут работать без охлаждения; для кругов на металлической связке обязательно применение смазочно-охлаждающей жидкости.

Кроме алмазных кругов и лент, в механических цехах для доводочных работ находят применение алмазные порошки и пасты. Порошки из синтетических алмазов подразделяются на шлифпорошки и микропорошки.

Алмазные пасты применяют для притирки, доводки и полировки деталей из твердых сплавов, сталей различных марок и неметаллических материалов. Пасты изготовляют из синтетических и природных алмазов с размером зерна 60—0,5 мкм. По консистенции алмазные пасты делят на твердые и мазеобразные. Пасты изготовляются на жировой, водоразбавляемой и универсальной основах. Алмазные пасты повышают производительность обработки в 2—5 раз по сравнению с абразивными пастами и позволяют получить 12—14-й класс чистоты поверхности.

Для тонкого обтачивания и растачивания прецизионных деталей из цветных металлов, сплавов и пластмасс эффективно применение алмазных резцов. При обработке бронзовых и латунных деталей стойкость алмазных резцов выше стойкости твердосплавных до 100 раз, а при обработке деталей из пластмасс — в 150— 200 раз. Алмазные наконечники для поверхностного упрочнения деталей и повышения чистоты обрабатываемой поверхности дают хорошие результаты при обработке цветных металлов и сплавов, жаропрочных и нержавеющих сталей. При этом трудоемкость обработки сокращается до 2 раз, а чистота поверхности достигает 14-го класса.

Одной из наиболее перспективных областей применения алмазного инструмента является изготовление алмазных роликов для правки шлифовальных кругов. Алмазные ролики прямоугольного типа, профильные (фасонные) ролики и блоки алмазных роликов изготовляют с точностью профиля до 0,002—0,003 мм. Особенно эффективно применение фасонных алмазных роликов, выполняющих правку круга при радиальной подаче и обеспечивающих полную автоматизацию цикла круглого и фасонного шлифования.

Используемая литература: "Комплексная механизация и автоматизация в механических цехах" авторы: Жданович В.Ф., Гай Л.Б..

Скачать реферат:

Пароль на архив: privetstudent.com