Выбор метода черновой, получистовой и финишной обработки плоскостей определяется конфигурацией и размерами детали, ее точностными параметрами, серийностью производства и, конечно, общими направлениями, принятыми при разработке технологического процесса.

Для корпусных и базовых деталей методы обработки плоскостей включают: фрезерование на универсальных или специальных многошпиндельных продольно-фрезерных станках; фрезерование на горизонтально-расточных станках; строгание плоскостей на продольно-строгальных станках; протачивание плоскостей на карусельных и лоботокарных, а также на горизонтально-расточных станках; обдирочное шлифование (в том числе так называемое «силовое шлифование»), получистовое и финишное шлифование периферией и торцом круга.

В зависимости от серийности производства при обработке плоскостей применяют различные формы концентрации операций и переходов. Например, в станкостроении в условиях серийного и крупносерийного производства станков применяется обработка направляющих базовых деталей за одну установку на специальных многошпиндельных фрезерных станках (на станке максимально концентрируется однородная обработка). При этом операции сверления, растачивания, нарезания резьбы вынесены на другие специальные станки, где также достигается их максимальная концентрация.

В условиях мелкосерийного и индивидуального производства во многих случаях на одном станке не только концентрируются однородные операции, но также происходит интеграция различных методов обработки (фрезерования, растачивания и сверления; фрезерования и строгания; строгания и шлифования и т. п.).

При обработке базовых деталей уникальных машин проявляется тенденция полностью обработать корпусную или базовую деталь на одном станке за один установ.

Фрезерование плоскостей корпусных и базовых деталей на многошпиндельных продольно-фрезерных станках—эффективный и высокопроизводительный метод обработки, обеспечивающий высокую степень концентрации обработки.

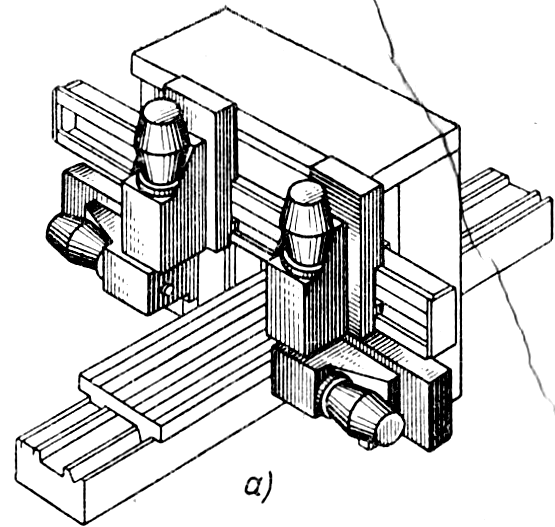

Продольно-фрезерные станки изготовляют: с двумя горизонтально расположенными шпинделями; с двумя горизонтальными и одним вертикальным шпинделем; с двумя вертикальными и двумя горизонтальными шпинделями.

Для условий крупносерийного производства изготовляют специальные продольно-фрезерные станки, имеющие кроме основных шпинделей несколько дополнительных навесных или встроенных шпинделей.

Различные размеры столов и соответствующее расположение шпинделей позволяют применять специальные продольно-фрезерные станки для деталей разнообразных форм и размеров. При рациональной обработке на продольно-фрезерных станках за один проход выполняют черновое и получистовое фрезерование поверхностей с трех сторон детали (верх и две боковые плоскости).

В ряде случаев на продольно-фреаерных станках выполняют и чистовую обработку плоскостей; однако точность обработки зависит не только от станка, но и от схемы фрезерования и выбора инструмента (тонкое фрезерование/.

Переналадка универсальных продольно-фрезерных станков обычно требует не менее 1—2 ч, а специальные станки при наличии встроенных, расположенных под углом шпинделей не переналаживаются. В условиях серийного производства схема обработки на продольно-фрезерных станках может предусматривать одновременную обработку нескольких разных деталей или групповую наладку, позволяющую при небольшой регулировке или замене отдельных деталей установочного приспособления, а также при регулировке или замене фрез перейти на обработку других деталей.

В условиях мелкосерийного производства не всегда достигается оптимальная загрузка продольно-фрезерных станков, и вместе с тем после фрезерования плоскостей возникает необходимость вводить строгальные и шлифовальные операции, т. е. устанавливать для обработки плоскостей не один станок, а комплект оборудования (продольно-фрезерный, продольно-строгальный, продольно-шлифовальный), в котором отдельные станки могут быть не загружены.

Народное предприятие Ф. Хеккерт создало ряд унифицированных продольно-обрабатывающих станков для обработки крупных деталей, включающий продольно-фрезерные, продольнострогальные, продольно-шлифовальные и продольно-обрабатывающие станки, позволяющие на одном станке последовательно применить различные методы обработки плоскостей. Станки изготовляют из унифицированных узлов, создающих в зависимости от условий обработки различные комбинации станков, с разным уровнем автоматизации, включая станки с цикловым и числовым программным управлением. Станки Ф. Хеккерт исполняются в трех вариантах по ширине стола (1000, 1250, 1600 мм) и нескольких — по длине обработки (от 1000 до 12 000 мм — через 1000 мм).

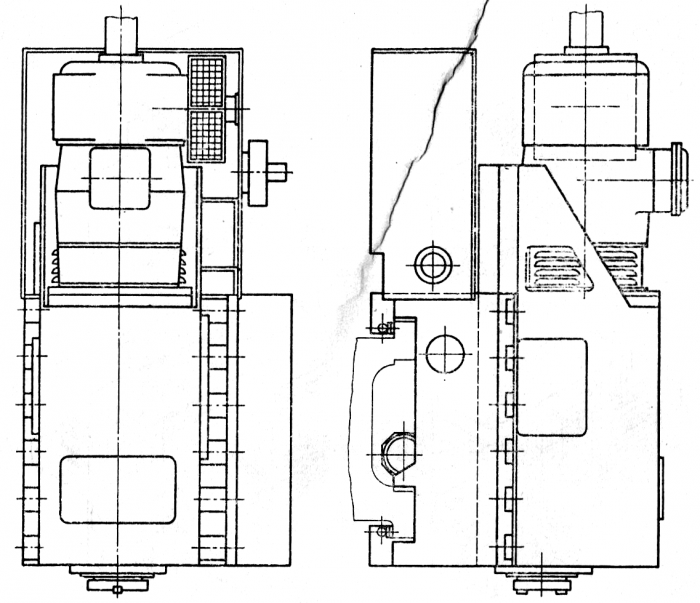

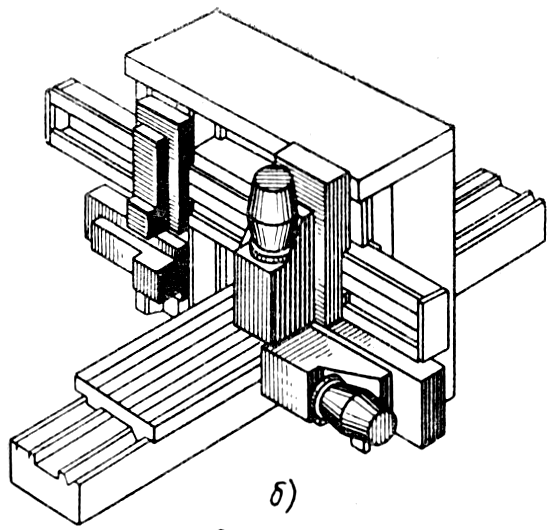

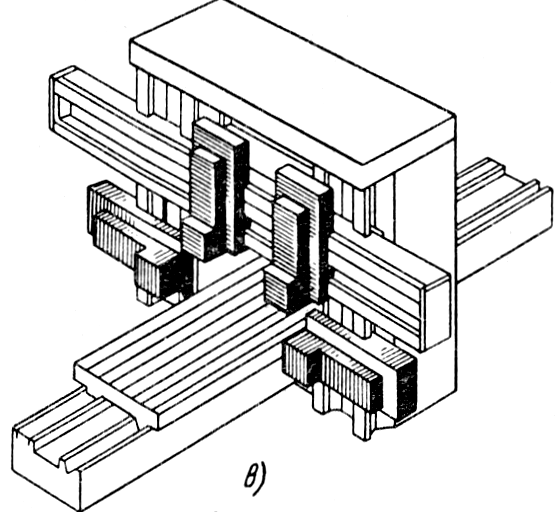

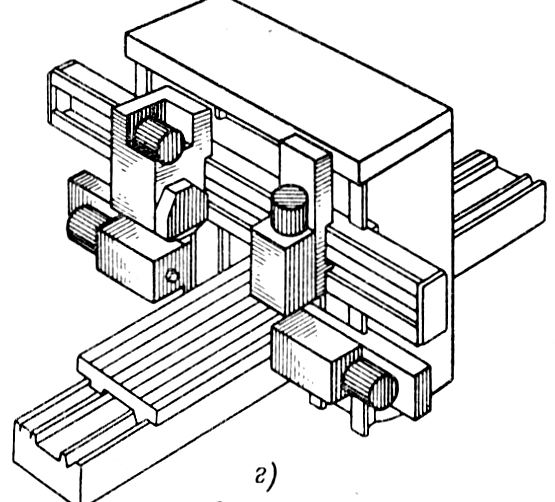

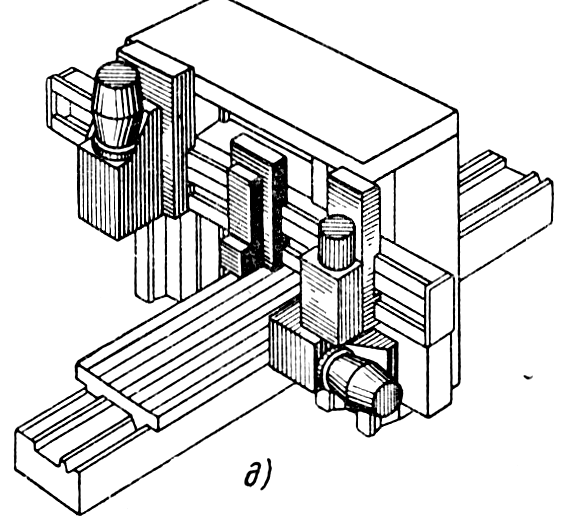

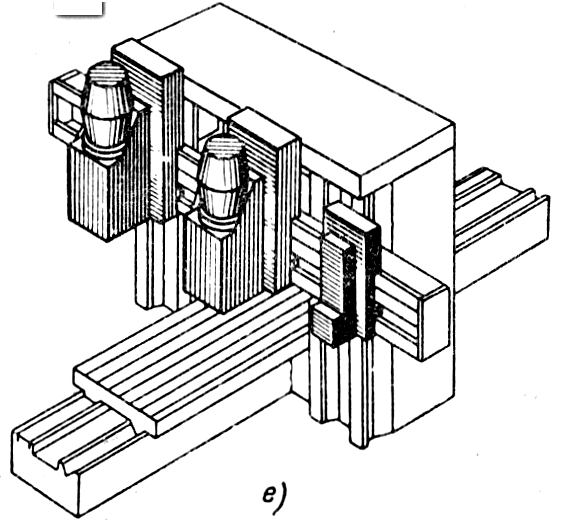

На рис. 10 показаны шесть исполнений портальных продольнообрабатывающих станков Ф. Хеккерт, имеющих одну и ту же базу для размещения фрезерных бабок и строгальных суппортов в различных вариантах.

Выбор оптимальных схем обработки и соответствующих компоновок станков определяется в результате рассмотрения кратких технических характеристик сменных унифицированных узлов продольно-обрабатывающих станков Ф. Хеккерт: фрезерных бабок, строгальных суппортов и шлифовальных бабок, монтируемых на траверсе и на стойках станков.

Рис. 10. Основные компоновки продольно-обрабатывающих станков предприятия Ф. Хеккерт (ГДР):

а — четырехшпиндельный продольно-фрезерный станок; б — фрезерно-строгальный станок (две фрезерные бабки и два строгальных суппорта); в — четырехсуппортный продольно-строгальный станок; г — продольно-шлифовальный станок с четырьмя бабками; д — фрезерно-строгально-шлифовальный станок (две фрезерные бабки, строгальный суппорт и шлифовальная бабка); е — фрезерно-строгальный станок (две фрезерные бабки и строгальный суппорт)

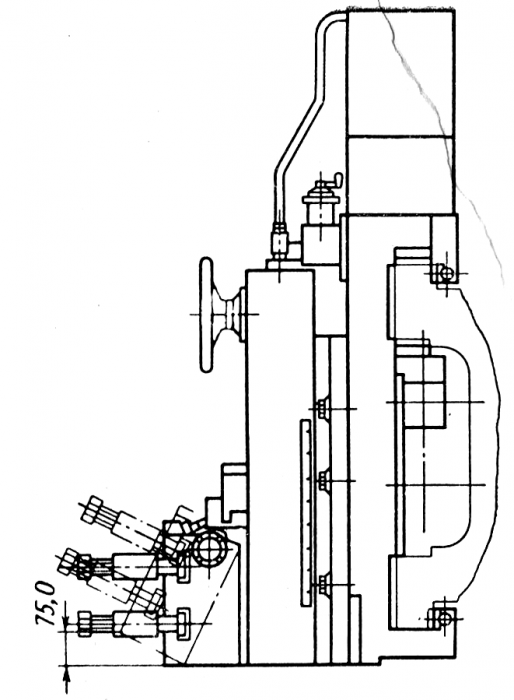

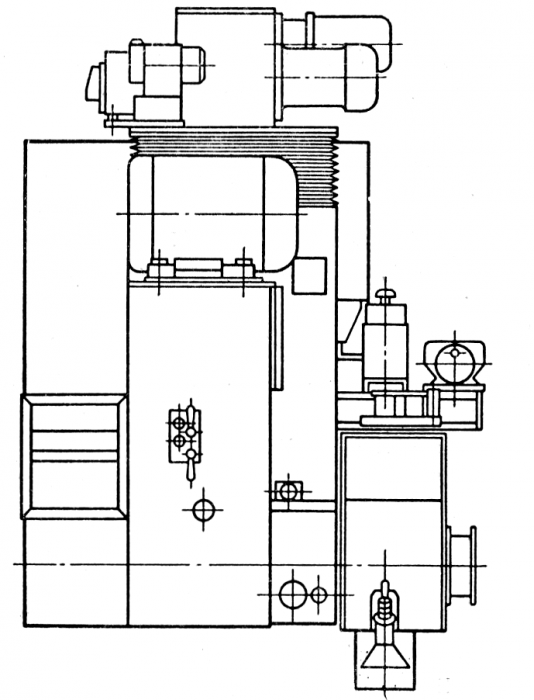

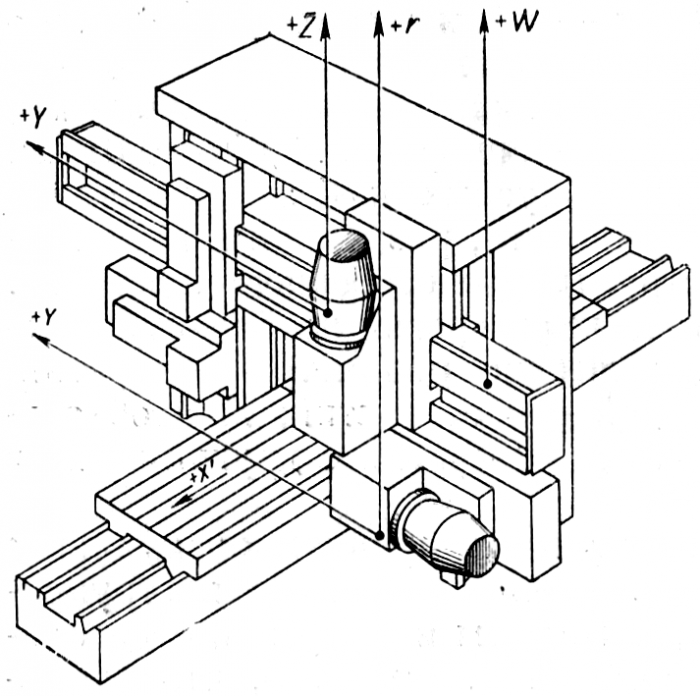

Фрезерная бабка (рис. 11), как и все остальные подобные унифицированные узлы, устанавливается на траверсе или на вертикальных стойках. Шпиндель получает вращение от 32-киловаттного электродвигателя постоянного тока, что обеспечивает бесступенчатое регулирование частоты вращения в пределах от 11 до 900 об/мин. Фрезерный шпиндель имеет автоматический отвод

Рис. 11. Фрезерная бабка продольно-обрабатывающих станков предприятия Ф. Хеккерт

(отскок) на величину 3 мм, что исключает движение инструмента по обработанной поверхности.

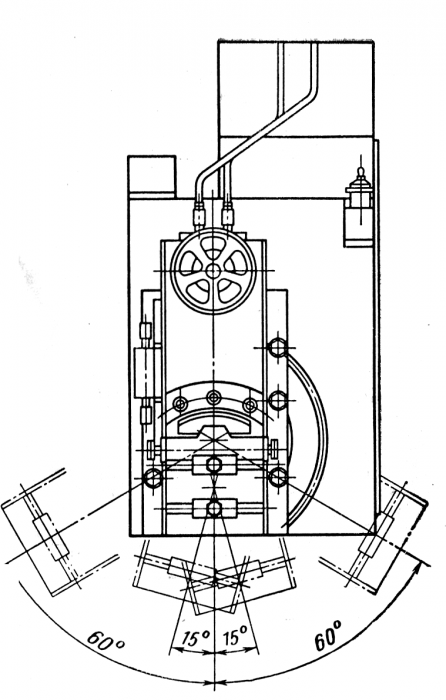

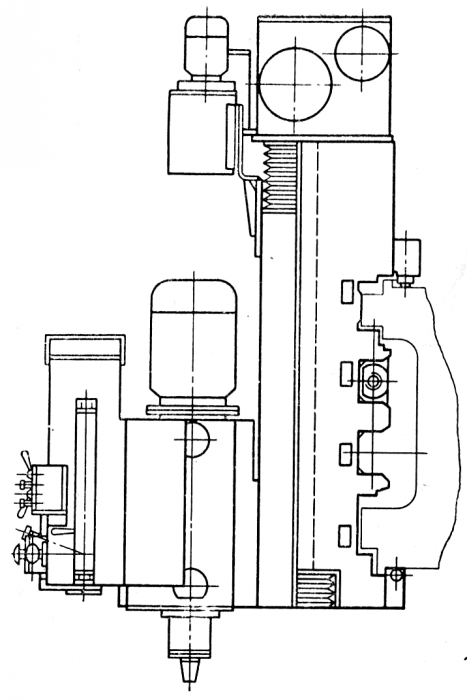

Строгальные суппорты (рис. 12) также устанавливаются на траверсе или на вертикальных стойках. Каждый суппорт имеет гидравлический регулируемый отвод и подвод откидного резцедержателя, а также зажим резцедержателя, ползуна и салазок во время резания.

При установке на траверсе суппорт имеет горизонтальные подачи от 0,2 до 20 мм/дв. ход, ускоренное горизонтальное перемещение 2000 и вертикальное 1000 мм/мин, вертикальные подачи от 0,1 до 10 мм/дв. ход. При установке на вертикальных стойках суппорт имеет горизонтальные и вертикальные подачи от 0,1 до 10 мм/дв. ход, ускоренные горизонтальные и вертикальные перемещения 1000 мм/мин.

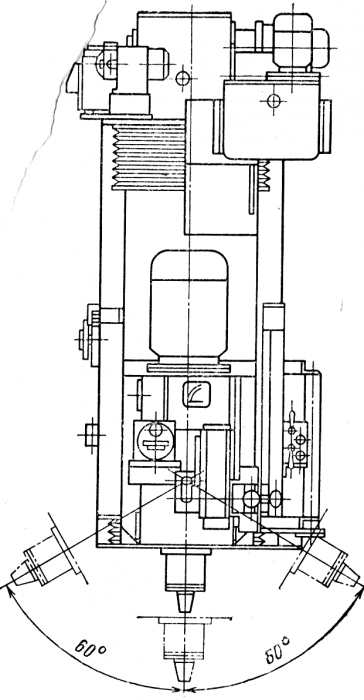

Шлифовальные бабки для работы периферией круга (рис. 13) допускают установку круга 630 X 100x305 мм при мощности двигателя 17 кВт; шпиндель круга (при замене шкивов) имеет 900/1400 об/мин. Горизонтальные рабочие подачи в пределах 0,3—3,0 мм/ход (1 диапазон) и 3,0—5,0 мм/ход (II диапазон). Горизонтальные перемещения могут быть также от толчкового включения (0,002—0,017 или до 0,25 мм), при ползучем ходе (0,7 или 10 мм/мин), при быстром ходе (125 или 1800 мм/мин). Универсальная шлифовальная бабка (рис. 14) предназначена

Рис. 12. Строгальный суппорт продольно-обрабатывающих станков предприятия Ф. Хеккерт

Рис. 13. Шлифовальная бабка продольно-обрабатывающих станков предприятия Ф. Хеккерт

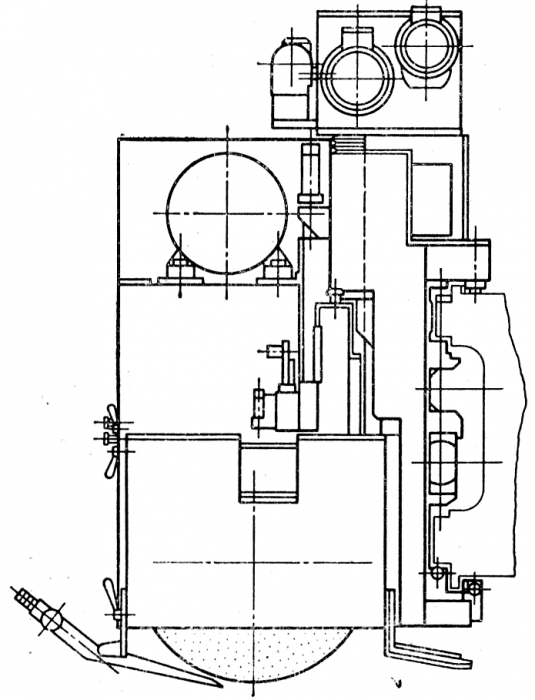

Рис. 14. Универсальная шлифовальная бабка продольно-обрабатывающих станков предприятия Ф. Хеккерт (ГДР)

для работы периферией и торцом шлифовального круга. Шпиндель круга поворачивается на ±60°. Имеется устройство для правки шлифовального круга и возможность рабочей подачи, ползучей подачи, ускоренного и толчкового перемещения круга.

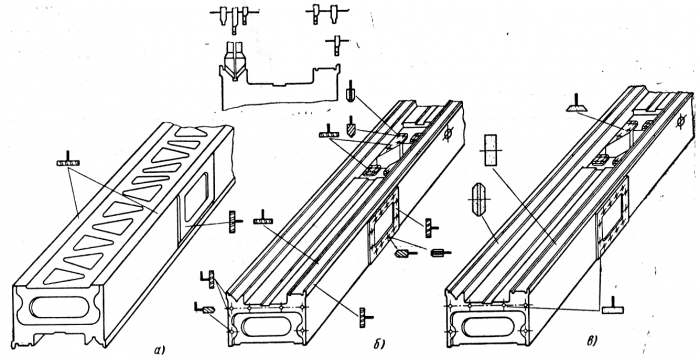

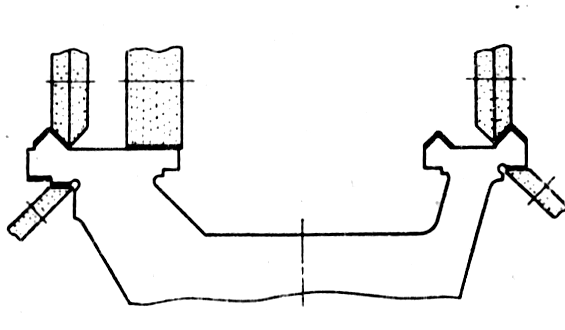

На рис. 15 показана схема предварительной обработки станины плоскошлифовального станка на фрезерно-строгальном станке Ф. Хеккерт. В первой операции (рис. 15, а) фрезеруется опорная (нижняя) поверхность станины и привалочная плоскость на боковой стенке. Во второй операции (рис. 15, б) после установки станины на обработанный низ ведется получистовая обработка направляющих и боковой стороны (фрезерование), сверление и нарезание резьбы в отверстиях, включая и отверстия на торцовой стенке станины, а затем получистовое строгание направляющих. На рис. 15, в показана чистовая обработка направляющих и других плоскостей станины на четырехшпиндельном продольношлифовальном станке. На станке установлены два шлифовальных круга прямого профиля (с горизонтальной и вертикальной осью вращения), шлифовальный круг-чашка с вертикальной осью

Рис. 15. Схема предварительной обработки станины на фрезерно-строгальном станке

вращения и шлифовальный круг двухуглового профиля для обработки направляющих. Обработка всех поверхностей ведется последовательно, за один установ детали. В этой операции также шлифуется торцовая стенка станины, что обеспечивает ее перпендикулярность к направляющим.

Продольно-обрабатывающие станки Ф. Хеккерт изготовляют с кнопочным, цикловым и числовым управлением. Станки с программным цикловым управлением оснащают шаговым переключателем на 32 колонки. В качестве программоносителя применяют шариковый барабан, где положение шариков определяет цикл обработки.

При обработке одинаковых деталей шариковые барабаны и планки с настроенными кулачками сохраняются до следующей обработки.

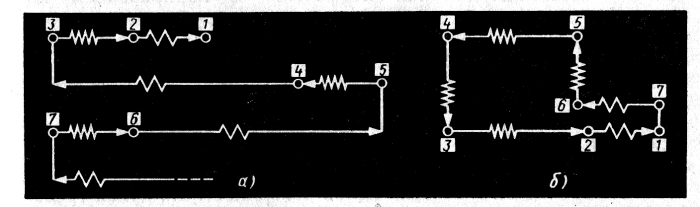

На рис. 16, а, б показаны стандартные циклы, применяемые на продольно-обрабатывающих станках с цикловым управлением:

Рис. 16. Стандартные циклы, применяемые на продольно-обрабатывающих станках с цикловым программным управлением

попутное и встречное маятниковое фрезерование и фрезерование по прямоугольному циклу с помощью вертикально расположенной шпиндельной бабки (табл. 3).

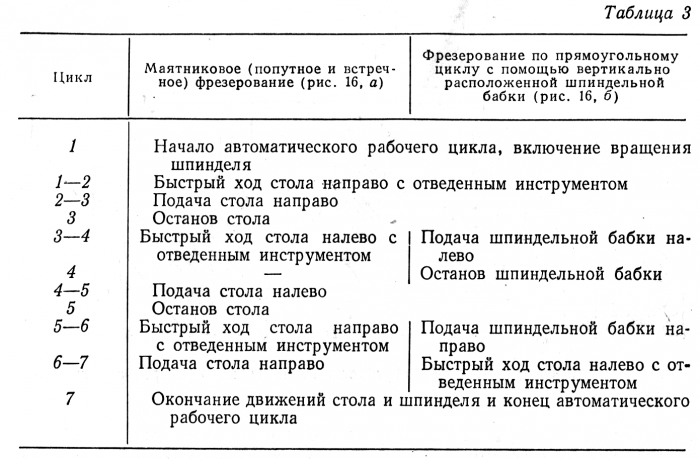

При использовании шпиндельных бабок с приводами постоянного тока продольно-обрабатывающие станки Ф. Хеккерт выпускают с системами числового программного управления (ЧПУ). Система ЧПУ обеспечивает: одновременное управление перемещениями по двум осям, цифровой показ положений шпиндельных головок, цифровой показ номеров кадров программы, коррекцию длины и диаметров инструментов 10 пятизначными переключателями, ввод ручной информации о размерах и геометрической форме детали, коррекцию чисел оборотов шпинделей.

Схема программируемых координат фрезерно-строгального станка показана на рис. 17. В качестве программоносителя применяется восьмидорожечная перфолента с кодированием по коду EIA. Для подготовки управляющих программ может применяться ручное и машинное программирование на языке «Симап». В серийном и крупносерийном производстве комбинированные продольно-обрабатывающие станки не находят применения и финишная обработка плоскостей выполняется на продольно-шлифовальных станках, работающих торцом или периферией круга.

Первоначально эти станки создавались только для работы торцом круга, и инструментом являлись чашечные круги 0 90— 150 мм. Переход от обработки одной поверхности к другой требовал переустановки и длительной настройки шлифовальной головки, а размер круга ограничивал производительность обработки. Наибольшую производительность и точность обработки обеспечило шлифование плоскостей периферией круга на многошпиндельных продольно-шлифовальных станках.

Рис. 17. Схема программируемых координат фрезерно-строгального станка

Рис. 18. Схема расположения кругов при шлифовании на продольношлифовальном станке направляющих станины токарно-винторезного станка

На рис. 18 показано расположение шлифовальных кругов при обработке направляющих станины токарно-винторезного станка. Основные данные станка: допустимые габариты детали: длина 2750 мм, ширина 450 мм, наибольшая ширина направляющих 40 мм; материал — чугун, НВ = 200—220 кгс/мм2; припуск на обработку 0,2 мм; неплоскостность (продольная) 0,007 мм на 1000 мм длины; штучное время на шлифование 277,9 мин; экономия времени по сравнению с шлифованием торцом круга 1902,1 мин.

В отдельных случаях с шлифованием периферией круга успешно конкурирует обработка чашечными кругами из эльбора, которые не требуют правки и компенсации износа круга. При плоском шлифовании направляющих станин кругами из эльбора шероховатость поверхности улучшается на один-два класса, а неплоскостность снижается с 10—15 до 5 -8 мкм на 1000 мм длины.

Используемая литература: "Комплексная механизация и автоматизация в механических цехах" авторы: Жданович В.Ф., Гай Л.Б..

Скачать реферат:

Пароль на архив: privetstudent.com