Интенсификация процессов механической обработки во многом зависит от технического уровня и технологических возможностей режущего инструмента. Современные металлорежущие станки в большинстве случаев имеют резервы мощности и частоты вращения, допускающие работу на более высоких режимах, чем те, которые обычно применяются в промышленности.

Поэтому переход на применение инструмента из новых марок быстрорежущих сталей с присадками кобальта или молибдена и новых марок твердых сплавов не требует модернизации станков. Если он и сдерживается, то только из-за отсутствия инструмента. Несколько иное положение по группе шлифовальных станков, которые до сих пор могут работать на окружных скоростях абразивного инструмента порядка v = 30 ÷ 35 м/с, хотя уже серийно производят шлифовальные круги для работы со скоростями v = 45 ÷ 60 м/с и более.

Технический уровень режущего и вспомогательного инструмента определяется его техническими возможностями: работой на максимально допустимых режимах резания, высокими точностными характеристиками, пригодностью для размерной наладки инструмента вне станка.

Повышение точностных характеристик инструмента является следствием общей тенденции повышения точности механической обработки и не требует особых пояснений. Принципиально новым является конструктивное изменение режущего и разработка вспомогательного инструмента, особенно при создании системы размерной наладки инструмента вне станка в целях максимального использования времени производительной работы станка и получения требуемых по чертежу размеров детали без пробных проходов («пробных стружек»), со сведением к нулю брака при наладке станка.

Применение системы наладки инструмента вне станка связано с некоторыми конструктивными изменениями станочных резцедержателей или концов шпинделей (с применением переходных элементов), изменением конструкций режущего и вспомогательного инструмента, использованием приборов для установки инструмента вне станка с точностью порядка 0,002—0,005 мм. Все это безусловно нуждается в общем повышении технического уровня инструментального хозяйства и культуры производства на предприятии.

Вместе с тем затраты на разработку и внедрение системы наладки инструмента вне станка вполне оправданы. Они обеспечивают рост производительности труда станочников на 10—15%, не говоря об экономии, достигаемой за счет устранения брака при наладке станка.

В этой главе рассматриваются основные направления совершенствования конструкций режущего и вспомогательного инструмента к наиболее распространенным типам станков, рекомендуемые при организации комплексно-механизированных цехов.

Инструмент с неперетачиваемыми пластинами. Режущий инструмент с многогранными неперетачиваемыми пластинами находит все большее применение в машиностроении и становится основным инструментом для станков токарной группы. Он широко применяется и для расточных и фрезерных работ. Применение его увеличивается в связи с ростом парка станков с ЧПУ.

Конструктивные особенности этого инструмента создают условия для его размерной настройки вне станка, что особенно важно для эффективного использования оборудования с программным управлением.

Многогранные неперетачиваемые пластины изготовляют из различных марок металлокерамических твердых сплавов. Для повышения износостойкости пластин на их поверхность наносят слой карбида титана. По числу режущих кромок наиболее распространены трех- и четырехгранные неперетачиваемые пластины, но имеются конструкции пластин и с большим числом режущих кромок. По конструктивному исполнению неперетачиваемые пластины изготовляют с центральным отверстием или без него, со стружколомными канавками на передней грани или без них. Центральное отверстие в пластине создается при прессовании пластины и не требует дополнительной механической обработки.

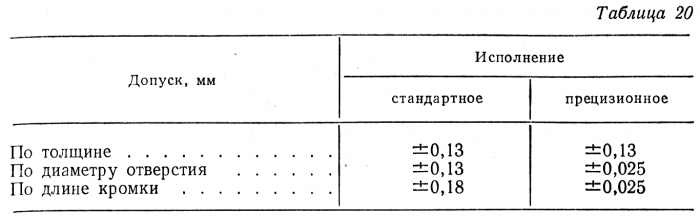

Допуски неперетачиваемых пластин (фирмы «Сэндвик», Швеция) приведены в табл. 20.

Неперетачиваемые пластины предназначаются для одностороннего или двухстороннего использования. В первом случае на передней грани могут создаваться стружколомные канавки. Передний угол для этих пластин может быть положительным или отрицательным в зависимости от угла наклона гнезда под пластину в державке. Задний угол создается в пластине с учетом наклона гнезда державки. Двусторонние пластины не имеют стружколомных канавок и заднего угла. Отрицательный передний угол, а также задний угол они получают за счет наклона гнезда под пластину в державке.

Перспективным является отказ от шлифования и заточки пластин. Форма и точность достигаются непосредственно после их прессования и спекания. Таким образом, например, производятся пластины фирмой «Карболой» (США). Стойкость этих пластин высокая.

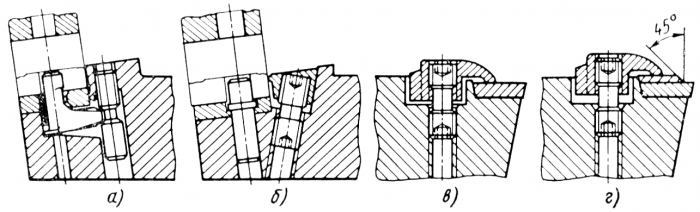

Для крепления пластин в резцовых державках применяют три основных способа (рис. 75): механизмом рычажного типа, когда вращением винта производится поворот рычага и пластина прижимается к двум стенкам гнезда державки (рис. 75, а); механизмом клинового типа, когда клин при вращении винта поджимает пластину к неподвижному стержню, запрессованному в корпусе державки (рис. 75, б); винтовым прихватом, прижимающим пластину к опорной плоскости державки (рис. 75, в).

Рис. 75. Способы крепления многогранных неперетачиваемых пластин:

а — механизм рычажного типа с поджимом пластины к двум стенкам гнезда; б —- механизм клинового типа с поджимом пластины; в — винтовой прихват, прижимающий пластину к державке; то же, с применением стружколомной пластины

Механизм рычажного типа обеспечивает более точное и стабильное крепление пластины, хотя конструкция державки и более трудоемка. Державка с механизмом клинового типа несколько проще в изготовлении, но точность базирования в основном зависит от точности отверстия в пластине. Крепление неперетачиваемых пластин прихватами рекомендуется для тяжелых работ. Стружколомание в этом случае достигается за счет накладных пластин-стружколомателей, прижимаемых прихватом к передней грани пластины (рис. 75, г). Для уменьшения износа гнезда под пластиной размещается твердосплавная прокладка (рис. 75, а, б).

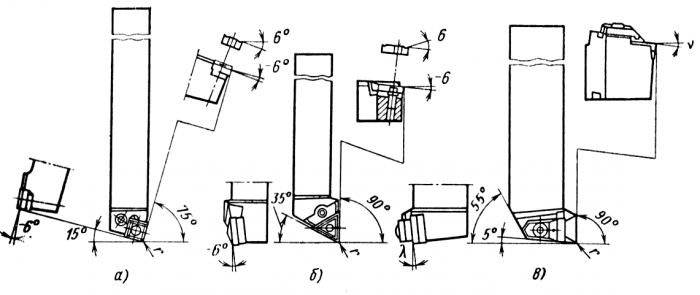

Отдельные типы токарных резцов с различными способами крепления неперетачиваемых пластин показаны на рис. 76.

Многогранные неперетачиваемые твердосплавные пластины применяют также для расточного инструмента и для некоторых типов фрез.

Для ряда технологических операций большую эффективность по сравнению с твердосплавным инструментом дает применение минералокерамики.

Рис. 76. Токарные резцы с неперетачиваемыми пластинами (положительный передний угол)

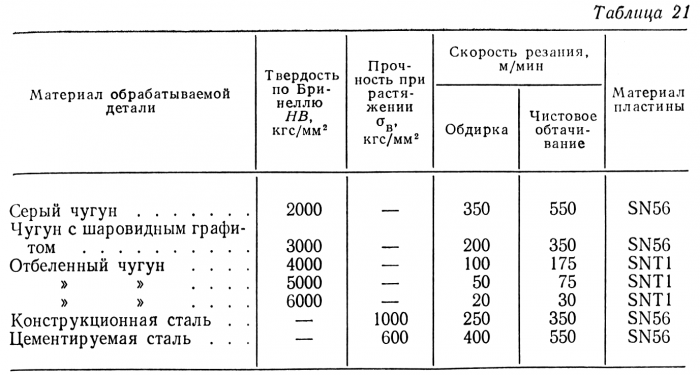

Фирма «Фельдмюлле» изготовляет пластины из керамического материала SN56, включающего 99,7% окиси алюминия Аl2O3 (цвет пластин белый), и из металлокерамического материала SHT1, включающего окись алюминия Аl2O3 и карбид титана TiC (цвет пластин черный). Керамические пластины из SN56 изготовляют холодным прессованием с последующим спеканием.

Основной областью применения этих пластин является обдирка и чистовая обработка чугуна и стали, причем обработка ими должна производиться без охлаждения.

Пластины из металлокерамического материала SHT1 могут применяться для обработки отбеленного чугуна, закаленной стали, а также для различных операций тонкой обточки. Эти пластины могут работать как без охлаждения, так и с применением охлаждающей жидкости.

Керамические пластины, изготовляемые фирмой «Фельдмюлле», имеют квадратную, треугольную, ромбическую, круглую и иную форму. Крепление пластин — механическое. Керамические пластины делаются большей толщины (8 мм), чем твердосплавные (3, 18 и 4,76 мм). Керамические пластины имеют на передней грани защитную фаску 0,2 мм под углом 20° и за счет установки отрицательный передний угол γ = 6° и угол наклона λ = 4°.

При работе керамическими пластинами при переменных нагрузках вначале снимается фаска под углом 45°, а затем производится обтачивание детали.

Рекомендации фирмы «Фельдмюлле» по выбору скорости резания для некоторых случаев применения керамического инструмента (без охлаждения) приведены в табл. 21.

Резцедержатели и комплекты инструмента к токарным станкам. Универсальные токарно-винторезные станки до последнего времени оснащались четырехрезцовой поворотной резцедержавкой. Применение этой резцедержавки в свое время повысило

эффективность токарно-винторезных станков, позволив установить и последовательно вводить в действие четыре разных резца.

В современных условиях, когда возросла сложность и точность обработки, а главное, когда появилась необходимость размерной наладки инструмента вне станка, обычная конструкция четырехрезцовой поворотной державки оказалась непригодной. Установка резцов в такую державку ведется непосредственно на станке, линейное положение резцов определяется в лучшем случае по шаблону: количество устанавливаемых в державке резцов совершенно недостаточно для сложных и точных токарных работ.

В настоящее время многие модели токарно-винторезных станков выпускают с поворотной державкой нового типа, предназначенной для быстрой и точной установки сменных резцедержателей, в которые режущий инструмент устанавливается вне станка. Повторная точность установки резцедержателя в державку достигает ±0,0025 мм, что в большинстве случаев не превышает 0,2 — 0,3 поля допуска обрабатываемой по второму классу точности детали. Применяя сменные резцедержатели при обработке партии деталей, токарь может в ряде случаев не смещать суппорт по отношению к центровой линии станка, а, устанавливая заранее налаженный инструмент, получать нужные размеры без взятия пробных стружек. Для установки сменных резцедержателей могут быть применены различные конструкции державок. Наиболее распространены державки с базированием на призму и с базой на «ласточкин хвост». Обе эти конструкции обеспечивают быструю смену резцедержателя и его точное базирование по центру, в радиальном и осевом направлениях.

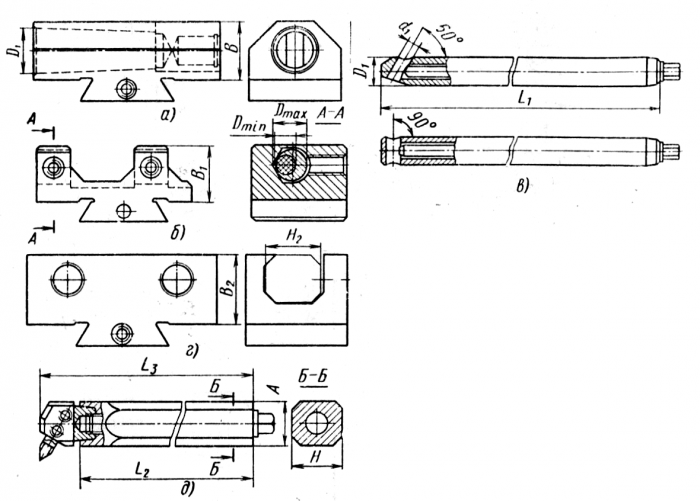

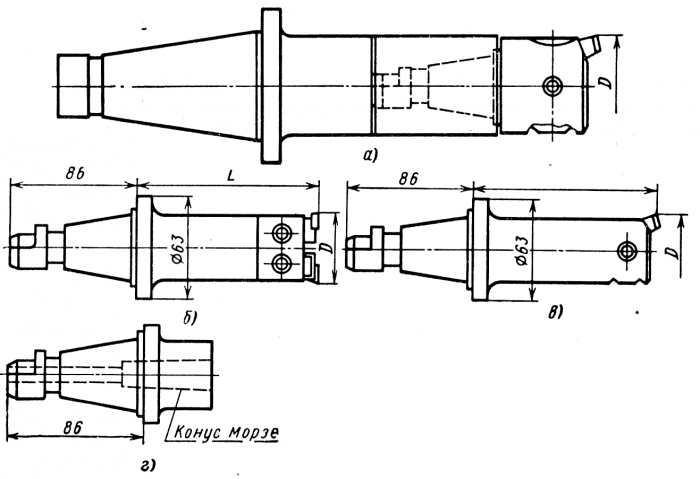

Применение сменных держателей для инструмента эффективно в тех случаях, когда они позволяют установить вне станка все виды инструмента, необходимые токарю в условиях единичного и мелкосерийного производства. Одной из удачных попыток создания комплекта быстросменного инструмента к токарному станку являются держатели фирмы «Имперо» (Италия), представленные на рис. 77. Комплект держателей включает держатель для сверл и другого хвостового инструмента с конусом Морзе (рис. 77, а), держатели для расточных борштанг и борштанги круглого и прямоугольного сечения (рис. 77, б—д). Размеры комплекта инструментов, показанного на рис. 77, приведены в табл. 22.

Инструмент для растачивания отверстий. При обработке отверстий по второму-третьему классам точности, и особенно по первому, технологическим процессом должны быть обеспечены правильная геометрическая ось отверстия и требуемая по чертежу размерная и геометрическая точность. Эти требования предопределили выбор однолезвийного инструмента для расточных получистовых, чистовых и финишных операций единичного и мелкосерийного производства. Черновые операции, особенно в крупно-

Рис. 77. Сменные держатели инструмента фирмы «Имперо» (Италия):

а — для сверл с коническим хвостовиком; б — для цилиндрических расточных оправок; в — расточные оправки D= 10 — 32 мм; г — для расточных оправок прямоугольного сечения; д — расточные оправки прямоугольного сечения со сменным резцедержателем

серийном производстве, иногда обеспечиваются многолезвийным инструментом (главным образом при обработке отверстий с отношением L/D не более 1,5, когда нет опасности искривления оси отверстия).

Борштанги с расточным однолезвийным инструментом широко применяют на горизонтально- и вертикально-расточных станках, включая координатно-расточные станки, на расточных станках с программным управлением и многооперационных станках. Применение двухопорных борштанг на расточных станках сокращается, и все более расширяется область использования консольного инструмента, закрепленного только в шпинделе станка. Для станков с автоматической сменой инструмента, а также для точных расточных станков применяют только консольный инструмент.

Из числа инструментов для расточных работ представляют интерес резцовые вставки с неперетачиваемыми пластинами, расточные вставки для чистовых работ типа микробора и патроны для точного растачивания к координатно-расточным станкам.

Рис. 78. Резцовые вставки с неперетачиваемыми пластинами для расточных работ фирмы «Сэндвик» (Швеция):

а — вставки с регулировкой в одном направлении; б — вставки с регулировкой в двух направлениях; в — вставки с регулировочным винтом и клином

Все эти виды инструмента предусматривают размерную наладку вне станка.

Фирма «Сэндвик» (Швеция) разработала гамму унифицированных резцовых вставок для расточных работ с точной размерной регулировкой и одинаковыми механизмами крепления пластинок (рис. 78).

Малогабаритные резцовые вставки с неперетачиваемыми трехсторонними пластинами (рис. 78, а) применяют для растачивания отверстий диаметром 36—50 мм. На нижней поверхности вставки имеется направляющий выступ, входящий в паз расточной оправки или борштанги. Регулировочный винт допускает радиальную настройку вставки в пределах 2 мм, после чего вставка крепится прижимным винтом. Для получения нужного диаметра в 36— 50 мм применяют набор из шести вставок. Растачивание отверстий большего диаметра можно производить наборами резцовых вставок с регулировочным винтом (рис. 78, б) и вставками с регулировочным винтом и клином (рис. 78, в). Обе эти конструкции расточных вставок (рис. 78, б и в) допускают не только радиальную, но и осевую регулировку положения режущей кромки инструмента. Наиболее удобны и точны в работе вставки с регулировочным клином (рис. 78, в), обеспечивающим регулирование осевого положения инструмента в пределах 2 мм. Резцовые вставки могут быть закреплены в борштанге двумя способами: винтом, проходящим через вставку, или с помощью клинового прижима. В связи с небольшим диапазоном регулирования для растачивания отверстий различных диаметров требуется соответствующий набор резцовых вставок. Эффективность применения резцовых вставок для расточных работ определяется не только высоким уровнем их унификации, точностью и возможностью наладки вне станка, но и значительным сокращением времени на подготовку производства. Разработка схем растачивания отверстий может производиться с применением прозрачных темплетов, показывающих в масштабе 1 : 1 резцовые вставки различных конструкций. Накладывая темплеты на прочерченные в масштабе отверстия детали, определяют рациональный набор резцовых вставок, обводят их и получают схему растачивания детали с применением унифицированных резцовых вставок.

Для чистовых и финишных переходов при растачивании точных отверстий получили распространение так называемые микроборы. Микроборы различных конструкций выпускают также отечественные станкостроительные заводы. Микроборы крепятся в отверстиях борштанг и позволяют регулировать осевое положение расточного резца с точностью до 0,001 мм.

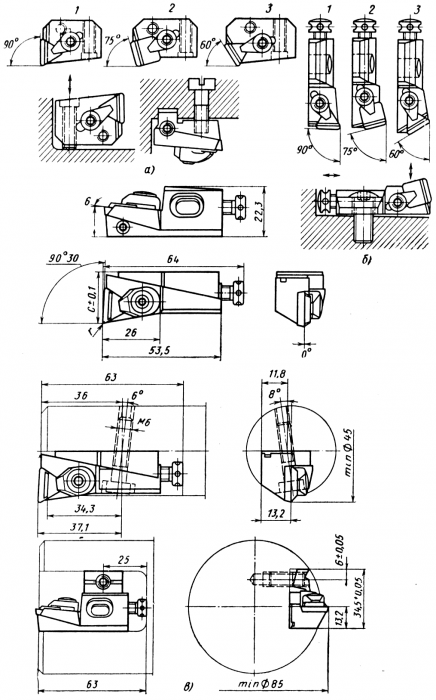

На рис. 79 показаны две конструкции микроборов с расположением лимба настройки с задней (рис. 79, а) и передней (рис. 79, б) стороны инструмента. В обоих случаях установка инструмента на размер может быть произведена вне станка. Для особо точных работ предварительную установку можно производить вне станка, а окончательную непосредственно на станке после пробного прохода. Микроборы делают с напаянными пластинами или с неперетачиваемыми пластинами, механически закрепленными на державке резца.

Рис. 79. Конструкции «микроборов» — инструментов для финишного растачивания отверстий:

а — лимб расположен на хвостовике «микробора»; б — лимб расположен со стороны резца

При серийном и крупносерийном производстве микроборы применяют в многоинструментальных борштангах и оправках, обеспечивающих совмещение нескольких переходов. Микроборы применяют также с неперетачиваемыми пластинами в унифицированных и специальных многоинструментальных оправках. При проектировании многоинструментального расточного инструмента надо учитывать, что неодновременное вступление в работу отдельных резцов при нежестких конструкциях оправок или обрабатываемых деталей может повлечь образование дефектов на обрабатываемых поверхностях.

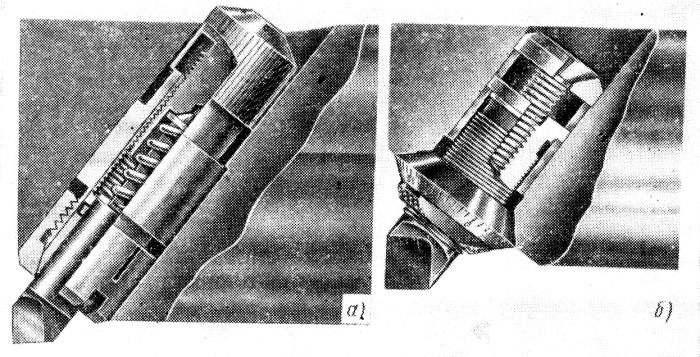

Рис. 80. Прецизионный расточный патрон к координатно-расточным станкам:

а — расточный патрон со вставкой; б— сменная двухрезцовая державка; в — сменная однорезцовая державка; г — вставка для инструмента с коническим хвостовиком

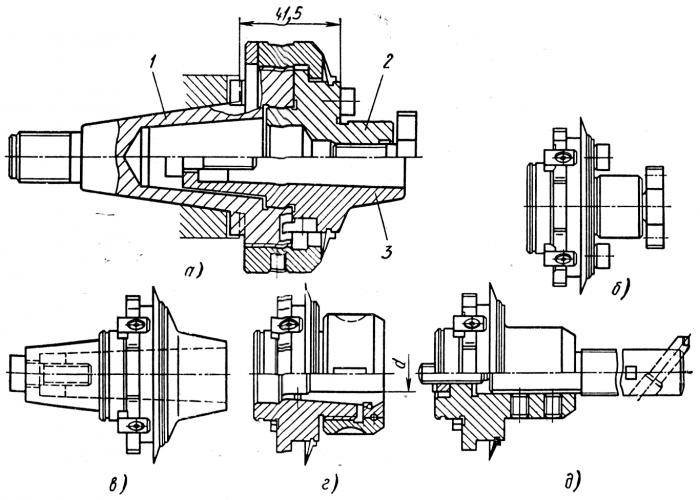

Применение микроборов не исключает возможность точного растачивания отверстий, особенно на координатно-расточных станках, прецизионными расточными патронами. При этом возможно применение набора быстросменных расточных патронов типа патронов фирмы «Кайзер», устанавливаемых в постоянном корпусе (рис. 80). Конструкция патрона позволяет вести обработку одним (рис. 80, а) или двумя (рис. 80, б) резцами (для получистового растачивания или цекования торцовых поверхностей). При этом вставка для финишного растачивания (рис. 80, в) имеет регулировку с точностью до 0,001 мм. Расточный патрон с настроенным вне станка инструментом может быстро и точно фиксироваться в корпусе, закрепленном в шпинделе станка.

Крепление инструмента на расточных и фрезерных станках. Сейчас еще на многих заводах отверстия в шпинделе расточных станков изготовляют с самотормозящими метрическими конусами или конусами Морзе. Это усложняет удаление инструмента из шпинделя станка, особенно на станках без механического выталкивания, и вызывает значительные осевые колебания инструмента.

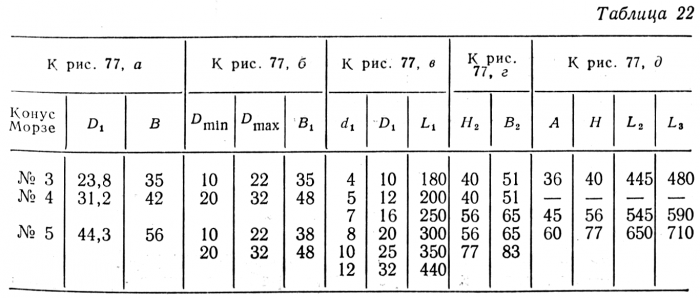

Рис. 81. Креплеиие инструмента на фрезерном стайке с переднего конца шпинделя фирмы Шмид—Коста:

а — общий вид патрона (1 — патрон; 2 —- оправка для торцовой фрезы; 3 — оправка с конусом Морзе); б — оправка для торцовой фрезы; в — оправка с конусом Морзе; г — цанговая оправка; д — борштанга для растачивания

Рис. 82. Разрез шпинделя станка, оснащенного электромеханическим зажимным устройством

На фрезерных станках отверстие в шпинделе имеет конус с отношением 7 : 24. Но здесь концевой инструмент или фрезерная оправка затягиваются шомполом, проходящим через шпиндель станка. Для смены инструмента станочник должен отвернуть ключом шомпол в стороне от своего рабочего места. На крупных продольно-фрезерных станках ему приходится проходить за смену большие расстояния.

В современных условиях ни один из этих способов крепления инструмента на расточных и фрезерных станках не может рекомендоваться.

Сокращение времени замены инструмента на фрезерных станках может быть достигнуто применением переходной втулки с набором унифицированных вставок. В этом случае переходную втулку затягивают шомполом в шпинделе станка и не снимают при замене инструмента, закрепляемого разрезными втулками (цангами) или патронами для инструмента. Во всех этих случаях крепление производят с переднего конца шпинделя, находящегося непосредственно в рабочей зоне.

Возможен и другой вариант крепления инструмента с переднего конца шпинделя (рис. 81), когда на конце шпинделя крепятся детали, позволяющие применить гайку для затяжки инструмента. Оба эти решения достаточно просты и могут быть применены для действующего парка консольно-фрезерных станков без их модернизации.

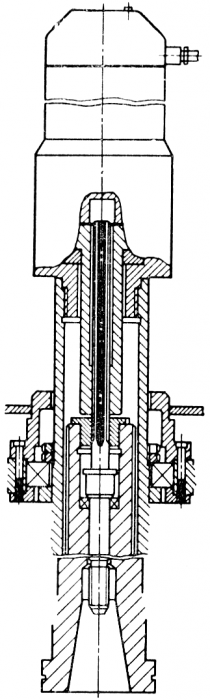

Вместе с тем переднее крепление фрезерного инструмента неприменимо для крупных фрезерных станков, а также для крепления ряда инструментов на консольно-фрезерных станках. В этом случае наибольший эффект дают реверсивные электромеханические зажимные устройства (рис. 82). Устройство крепится с заднего конца шпинделя и состоит из мотора-редуктора и шомпола со шлицевым и резьбовым концами. Шлицевой конец шомпола получает прямое или обратное вращение от мотора-редуктора, а резьбовой конец шомпола затягивает или освобождает инструмент.

На станках расточного типа, имеющих подвижный шпиндель, а также на многооперационных станках для сверлильно-фрезерных расточных работ, где смена инструмента производится в автоматическом цикле, устройства для затяжки и освобождения инструмента предусмотрены в конструкции станков.

Приспособления и приборы для настройки инструмента вне станка. Размерная настройка инструмента вне станка является

важнейшим направлением повышения эффективности й точности обработки, использования станочного оборудования и улучшения условий труда станочника. Инструмент, настроенный вне станка с точностью 0,002—0,003 мм, затем устанавливается на станке с помощью быстросменных державок, и станочник спокойно и уверенно, без пробных проходов и промеров приступает к обработке деталей. Значение размерной наладки инструмента вне станка особенно возрастает при применении сложных и многоинструментальных станков, а для станков с ЧПУ нормальная эксплуатация оборудования без этой системы невозможна.

Приспособления и приборы для размерной настройки инструмента вне станка выпускаются отечественными и зарубежными заводами.

Используемая литература: "Комплексная механизация и автоматизация в механических цехах" авторы: Жданович В.Ф., Гай Л.Б..

Скачать реферат:

Пароль на архив: privetstudent.com