Получение из заготовки детали требуемой формы и размеров посредством снимания с заготовки слоев металла в виде стружки осуществляется различным режущим инструментом.

Основной формой всякого режущего инструмента является клин, простейшим режущим инструментом — резец.

В процессе обработки металла резанием различаются два основных движения — движение резания и движение подачи.

Движением резания, или главным движением, называют движение, при котором происходит отделение стружки; движение, при котором происходит перемещение режущего инструмента по отношению к обрабатываемому предмету, называют движением подачи. По отношению к обрабатываемому предмету подача может быть продольной, поперечной, вертикальной, круговой. Движение подачи может осуществляться перемещением режущего инструмента или обрабатываемого предмета.

Основные определения

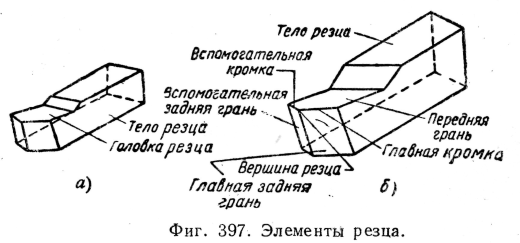

Части резца. Резец состоит из рабочей части, называемой головкой, и части служащей для закрепления резца — тела резца (фиг. 397, а).

Элементы головки резца. В головке резца различают (фиг. 397, б): 1) переднюю грань — поверхность, по которой сходит стружка; 2) главную и вспомогательную задние грани— поверхности, обращенные к обрабатываемому предмету; 3) главную и вспомогательную режущие кромки, образуемые пересечением передней и задними (главной и вспомогательной) гранями резца; главная режущая кромка выполняет основную работу резания.

Место сопряжения главной и вспомогательной режущих кромок называется вершиной резца. Вершину резца делают острой или закругленной.

Длина перпендикуляра, опущенного из вершины резца на опорную поверхность его, называется высотой резца.

Правые и левые резцы. Резцы, у которых при наложении на них ладони правой руки так, чтобы пальцы были направлены к вершине, главная режущая кромка оказывается расположенной на стороне большого пальца, называют правыми; левыми называют резцы, у которых главная режущая кромка оказывается на стороне большого пальца при аналогичном положении левой руки.

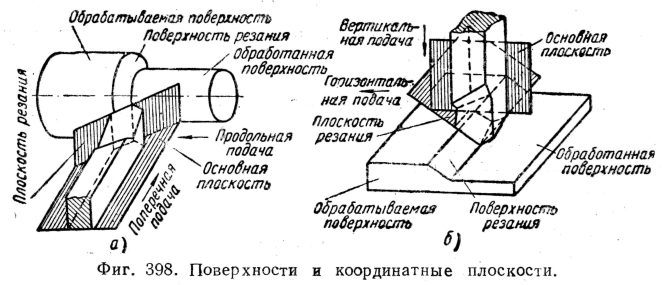

Поверхности и координатные плоскости. На обрабатываемой детали при снятии с нее стружки резцом различают следующие поверхности (фиг. 398): обрабатываемую, обработанную поверхности и поверхность резания.

Обрабатываемой поверхностью называется поверхность, с которой снимают стружку.

Поверхностью резания называют поверхность, образуемую на обрабатываемой детали непосредственно режущей кромкой.

Обработанной поверхностью называют поверхность детали, полученную после снятия стружки.

Плоскость, касательную к поверхности резания и проходящую через режущую кромку, называют плоскостью резания.

Основной плоскостью называют плоскость, параллельную к продольной и поперечным подачам.

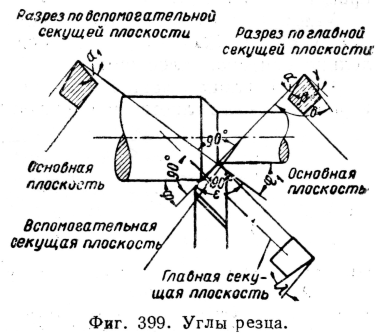

Плоскость, перпендикулярную к проекции главной режущей кромки на основную плоскость, называют главной секущей плоскостью (фиг. 399).

Плоскость, перпендикулярную к проекции вспомогательной режущей кромки на основную плоскость, называют вспомогательной секущей плоскостью.

Углы резца. В резцах различают углы, образуемые геометрической формой резца, и углы, образующиеся в процессе резания.

Углы, измеряемые в главной секущей плоскости, называются главными.

Главными углами являются главный задний угол, угол заострения, передний угол и угол резания (фиг. 399).

Главным задним углом а называется угол между главной задней гранью резца и плоскостью резания.

Главный задний угол а служит для уменьшения трения между обрабатываемой поверхностью и задней, гранью резца, величина его составляет 5—10°

(в зависимости от толщины стружки).

Углом заострения ß называется угол между передней и задней гранями резца

Передним углом у называется угол между передней гранью резца и плоскостью, перпендикулярной к плоскости резания, проведенной через главную режущую кромку.

Величина переднего угла у колеблется обычно в пределах 0—30°, достигая 40° при обработке-легких сплавов. Чем больше передний угол, тем легче резей проникает в обрабатываемый материал, меньше деформируется стружка, меньше

усилие резания. При скоростном резании иногда пользуются резцами с отрицательными передними углами.

Углом резания б называется угол между передней гранью резца и плоскостью резания.

Из фиг. 399 видно:

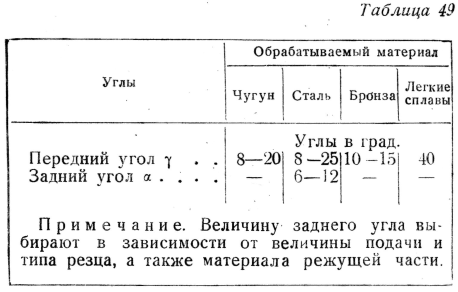

В табл. 49 приведены предельные величины углов а и у в зависимости от обрабатываемого материала.

Зная величину переднего угла, можно определить угол резания б =90°—у.

Кроме главных углов, резец имеет еще вспомогательные углы и углы в плане.

Вспомогательным задним углом а1 называется угол между вспомогательной задней гранью и плоскостью, проходящей через вспомогательную режущую кромку перпендикулярно к основной плоскости. Вспомогательный задний угол измеряется во вспомогательной секущей плоскости, перпендикулярной к проекции вспомогательной режущей кромки на основную плоскость.

Главным углом в плане ф называется угол между проекцией главной режущей кромки на основную плоскость и направлением подачи.

Вспомогательным углом в плане ф1 называется угол между проекцией вспомогательной режущей кромки на основную плоскость и направление подачи.

Углом при вершине в плане г называется угол между проекциями режущих кромок на основную плоскость.

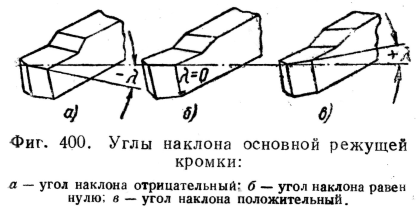

Углом наклона главной режущей грани л называется угол, заключенный между режущей кромкой и линией, проведенной через вершину резца параллельно основной плоскости.

Угол наклона главной режущей кромки считается положительным, когда вершина резца является наинизшей точкой режущей кромки, отрицательным—когда вершина резца является наивысшей точкой режущей кромки, и равным нулю при главной режущей кромке, параллельной к основной плоскости (фиг. 400).

Элементы резания. Перемещение режущей кромки резца относительно обрабатываемой поверхности в единицу времени называется скоростью резания. Скорость резания измеряется в м/мин и обозначается буквой u.

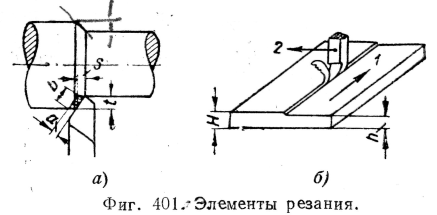

Глубиной резания называется расстояние между обрабатываемой и обработанной поверхностями, перпендикулярное к последней; глубина резания измеряется в мм и обозначается буквой t (фиг. 401, а).

Если при обточке заготовки диаметром d мм за один проход диаметр ее делается равным d1 мм, то глубина резания будет равна

![]()

Если при обработке плоскости детали толщиной Н мм после одного прохода резца толщина детали сделается равной h мм (фиг. 401, б), глубина резания будет

![]()

Подачей называется величина перемещения резца относительно обрабатываемой детали или обрабатываемой детали относительно резца за определенное время (для токарных и сверлильных станков за один оборот шпинделя, а для строгальных и долбежных станков — за один рабочий ход ползуна).

У токарного станка различают продольную подачу — вдоль линии центров станка, поперечную—перпендикулярно к линии центров и наклонную— под углом к линии центров. У строгального станка различают горизонтальную подачу, вертикальную и наклонную. У долбежного станка различают продольную подачу, поперечную и круговую.

У сверлильного станка подача может быть только по оси инструмента. Подача обозначается буквой s и для токарных работ измеряется в мм на один оборот детали, а для строгальных и долбежных работ — в мм за один рабочий ход резца, для сверлильных — в мм за один оборот инструмента.

Шириной стружки называется расстояние между обрабатываемой и обработанной поверхностями, измеренное по поверхности резания. С достаточной для практики точностью ширину стружки можно считать равной рабочей длине режущей кромки резца, т. е. той части кромки, которая участвует в процессе резания. Ширину стружки измеряют в мм и обозначают буквой b; величину b можно подсчитать по формуле

![]()

где t — глубина резания в мм;

ф — угол в плане в градусах.

Толщиной стружки называется расстояние, измеряемое в направлении, перпендикулярном к ширине стружки, между двумя последовательными положениями поверхности резания — у токарных станков за один оборот детали, а у строгальных и долбежных станков — за один проход резца. Толщина стружки измеряется в мм и обозначается буквой а; величина а может быть подсчитана по формуле

![]()

где s — подача в мм;

ф — угол в плане в градусах.

Площадью поперечного сечения стружки называют произведение глубины резания на подачу или ширины стружки на толщину; она обозначается буквой f и измеряется в мм:

![]()

Однако следует иметь в виду, что определение ширины, толщины и площади поперечного сечения стружки относится не к снятой с детали стружке, деформировавшейся в процессе резания, а к слою материала, снимаемого резцом, поэтому данные величины нельзя находить промерами снятой стружки.

Проф. В. Д. Кузнецов рекомендует поэтому термины ширина и толщина стружки заменить словами ширина и толщина среза, делая, таким образом разграничение между понятиями «площадь поперечного сечения стружки» и «площадь поперечного сечения среза».

На станках токарного типа скорость резания может быть подсчитана по формуле

![]()

где v — скорость резания в м/мин;

d — диаметр обрабатываемой детали в мм;

n — число оборотов обрабатываемой детали в минуту.

Машинным, или основным, временем называется время, затрачиваемое на самый процесс резания. При токарных работах основное время может быть подсчитано по формуле

![]()

где Тм — машинное или основное время в мин.;

L — длина обрабатываемой части детали в направлении подачи в мм;

i — количество проходов резца;

n — число оборотов детали в минуту;

s — подача в мм за один оборот.

Из приведенной формулы видно, что машинное время уменьшается, или, другими словами, производительность увеличивается с увеличением числа оборотов и подачи, а также с уменьшением количества проходов. Очевидно, что количество проходов уменьшается с уменьшением припусков на обработку, т. е. при более тщательном выполнении заготовок.

Производительность резания характеризуется количеством обработанных деталей в единицу времени (например, за час, за смену), которое находится в прямой зависимости от машинного времени.

Силы, действующие на резец. В процессе резания резец преодолевает сопротивление, которое оказывает обрабатываемый материал резанию с момента проникновения резца в металл.

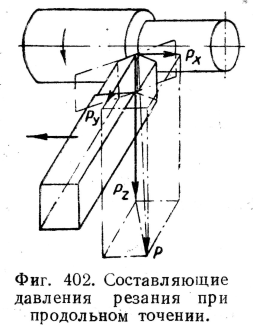

Это сопротивление резанию можно представить в виде силы, приложенной к режущей кромке резца. При резании токарными резцами эту силу можно представить в виде трех составляющих (фиг. 402) Рх, Ру и Pz.

Рх действует в направлении подачи и называется усилием подачи; Ру действует вдоль оси резца и называется радиальным усилием; Pz действует в направлении главного рабочего движения и называется силой резания, или тангенциальной силой.

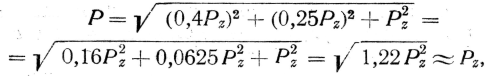

Наибольшую величину имеет тангенциальная сила; соотношение между составляющими силы, действующей на резец, приблизительно такое:

![]()

Если Рх и Ру выразить через получим

![]()

подставляя эти значения в формулу

![]()

т. е. равнодействующая сил, возникающих при резании, мало отличается от силы резания Pz; величины Рхи Ру, находящиеся в зависимости и от геометрических параметров инструмента, оказывают влияние как на обрабатываемые детали, так и на механизм станка.

У строгального станка давление резания разлагают на три составляющие: на горизонтальную, параллельную главному движению резца, горизонтальную, параллельную подаче, и вертикальную, перпендикулярную к подаче.

Сила резания измеряется в кг.

Удельным давлением резания называется отношение величины главной составляющей усилия резания Pz к площади среза стружки; его обозначают через р; тогда

![]()

где Pz — тангенциальная составляющая силы, действующей на резец, в кг;

f — поперечное сечение стружки в мм2.

Теоретические исследования сил, действующих в процессе резания металлов, проводились многими русскими и советскими учеными. Первые исследования проводились проф. И. А. Тиме. Они были затем продолжены проф. Зворыкиным, Бриксом и др. В последнее время теоретические исследования сил резания производили проф. С.С. Рудник, проф. В. Д. Кузнецов, проф. В. А. Кривоухов и др.

Проф. В. Д. Кузнецов на основании своих исследований дал следующую формулу для определения силы резания:

![]()

где q0 — условный предел текучести при сжатии—величина, близкая к фактическому пределу текучести, но несколько меньше его;

а — толщина среза;

b — ширина среза;

Lмв — коэфициент, характеризующий усадку стружки.

Формула, близкая к приведенной выше, была получена проф. В. А. Кривоуховым.

Экспериментальные исследования сил резания показали, что результаты расчета этих сил по формуле, приведенной выше, обычно преуменьшены. Вследствие этого для расчета сил резания пользуются эмпирическими формулами, выведенными на основании большого экспериментального материала.

Определение величины силы резания. Бюро технических нормативов для определения Рz рекомендует пользоваться следующей формулой:

![]()

где Pz — сила резания в кг;

ср — коэфициент, зависящий от механических свойств обрабатываемого материала;

t — глубина резания в мм;

s — подача в мм;

хр и ур —показатели степеней величины, зависящие от свойств обрабатываемого материала.

Числовые значения ср, хр и ур для различных материалов даны в специальных таблицах, изданных Бюро технических нормативов Министерства станкостроения. Показатели степени хр и у, остаются почти неизменными при всех случаях обработки: хр=1, а ур = 0,75÷0,8. В то же время величина ср

резко изменяется в зависимости от прочности и твердости обрабатываемого металла. Так, для конструкционной стали с qв = 40 кг/мм2 ср = 151,0, a с qв = 75 ср= 248; для серого чугуна твердостью Нв = 120 ср =96,0, а для такого же чугуна твердостью Нв = 200 сР = 117,0.

На величину силы резания оказывает существенное влияние ряд факторов: передний угол у, угол в плане ф, радиус закругления при вершине резца r, скорости резания u и, наконец, охлаждение в процессе резания.

Установлено, что с увеличением переднего угла у сила резания уменьшается; при изменении главного угла в плане ф в сторону уменьшения или увеличения от 60° сила резания возрастает при увеличении радиуса закругления при вершине резца сила резания также увеличивается. Исследования показали, что увеличение скорости резания до 100 м/мин дает значительное уменьшение силы резания. Применение охлаждения может снизить силу резания до 25% в зависимости от охлаждающей жидкости.

Крутящий момент резания. По величине силы резания Pz может быть подсчитан крутящий момент на шпинделе токарного станка:

![]()

где d — диаметр обрабатываемой детали в мм;

Pz — сила резания в кг;

Мкр — крутящий момент в кгмм.

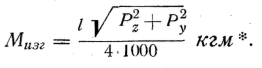

Изгибающий момент резания. Под действием сил Pz и Ру обрабатываемая деталь подвергается изгибу; равнодействующая Pz и Ру будет равна P2z + P2y

Обозначая длину обрабатываемой детали через l в мм, изгибающий момент можно выразить формулой

Мощность резания. Мощность, расходуемая при резании, может быть подсчитана по формуле

![]()

где Nрез — мощность в л. с.;

Рz — сила резания в кг;

u — скорость резания в м/мин.

Усилие, необходимое для подачи резца, должно преодолевать действие слагающей Рх; расход мощности, необходимой для подачи резца, может быть подсчитан по формуле

![]()

где Nпод— мощность, расходуемая на подачу, в л. с.; Рх— сила подачи в кг; s — подача в мм/об;

n — число оборотов шпинделя в минуту.

Скачать реферат:

Пароль на архив: privetstudent.com