Нарезание зубчатых колес

Для нарезания зубчатых колес пользуются двумя основными методами — методом профильного нарезания и методом огибания.

Метод профильного нарезания. Профильное нарезание зубчатых колес иногда называют копированием. Сущность профильного резания заключается в том, что очертания впадины между нарезаемыми зубьями получают резанием заготовки фасонным инструментом, профиль которого является копией впадины.

Для нарезания зубьев этим способом применяют строгальные и токарные резцы, фрезы, протяжной инструмент и шлифовальные круги.

Метод огибания. При нарезании зубчатых колес методом огибания можно использовать один из следующих способов:

1) нарезание червячной фрезой;

2) нарезание долбяком и

3) нарезание гребенкой (рейкой).

Нарезание зубчатых колес червячной фрезой

При этом способе обрабатываемая заготовка и инструмент получают равномерное вращательное движение; кроме того, фреза имеет и поступательное движение вдоль оси заготовки.

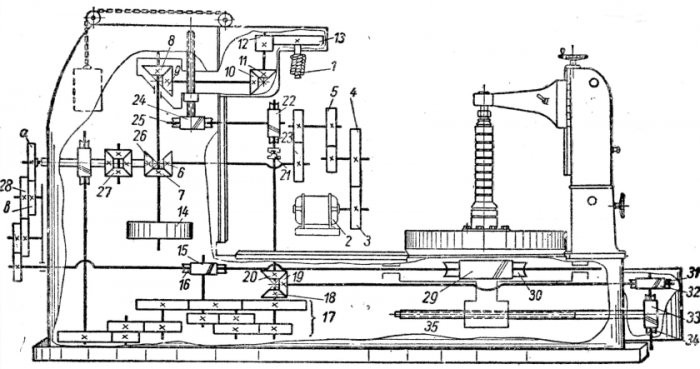

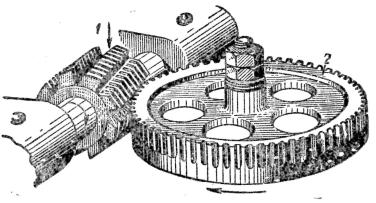

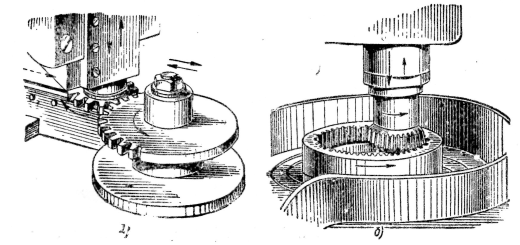

На фиг. 1 показано взаимное расположение фрезы 1 и заготовки 2 в процессе фрезерования.

На зубофрезерных станках можно нарезать зубчатые колеса и самых крупных размеров.

Надлежащее движение инструмента и детали достигается соответствующей настройкой механизмов станка (коробка скоростей, коробка подач и сменные зубчатые колеса).

Фиг. 1. Нарезание зубчатых колес.

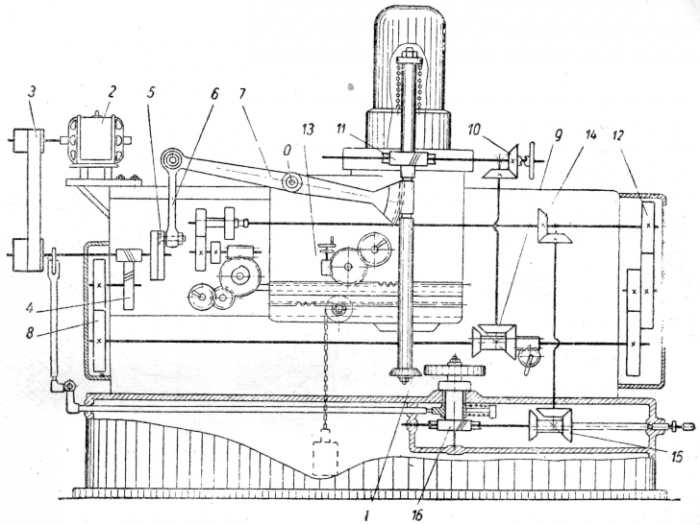

На фиг. 2 дан общий вид зубофрезерного станка, а на фиг. 3 — его кинематическая схема.

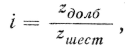

Фиг. 2. Зубофрезерный станок.

На фиг. 2 на станине 1 установлена стойка 2, по которой перемещается супорт 6. На столе 3 на оправке 4 закреплены заготовки зубчатых колес. Рукоятка 5 закреплена на квадрате винта, по которому перемещается стол в горизонтальном направлении. Вертикальное перемещение супорта 6 может происходить автоматически от винта 7 или вручную.

Принцип осуществления движений наглядно показан на кинематической схеме фиг. 3.

Червячная фреза 1 получает вращение от электродвигателя 2 через зубчатые колеса 3 и 4, зубчатые колеса гитары 5, конические зубчатые колеса 6, 7, 8, 9, 10 и 11, а также пару цилиндрических зубчатых колес 12 и 13. Для более равномерного вращения фрезы установлен маховик 14.

Вертикальное перемещение фрезы осуществляется винтом, получающим вращение от червячной пары 15—16, зубчатых колес гитары 17, конических зубчатых колес 18, 19 и 20, муфту 21 и две червячные пары 22—23 и 24—25. Движение столу сообщается от конических зубчатых колес 7—26 через диференциал 27, зубчатые колеса а—в, гитару 28 и червячную пару 29—30. Горизонтальное движение стол получает от цепи через зубчатые колеса 18—19, червячные пары 31—32, 33—34, горизонтальный винт 35.

Фиг. 3. Кинематическая схема зубофрезерного станка.

Нарезание зубчатых колес долбяком

На фиг, 4, а показано нарезание цилиндрических зубчатых колес с прямым зубом на зубодолбежном станке. Здесь режущим инструментом является долбяк, закрепляемый на вертикальном шпинделе.

Во время работы шпиндель совершает два движения — поступательно-возвратное и вращательное. Заготовка, закрепленная на столе, имеет вращательное и поступательное движения, являющиеся движениями подачи.

Фиг. 4. Нарезание цилиндрических зубчатых колес на зубодолбежном станке.

На фиг. 4, б показано нарезание внутренних цилиндрических зубьев. Вращение долбяка и заготовки подчиняется закону, выражаемому следующей формулой:

где i — передаточное число кинематической цепи;

zдолб — число зубьев долбяка, являющихся фасонными резцами;

zшecт — число зубьев нарезаемого колеса.

Таким образом, при этом способе имеет место взаимная обкатка долбяка и детали. Самый процесс резания является процессом строгания.

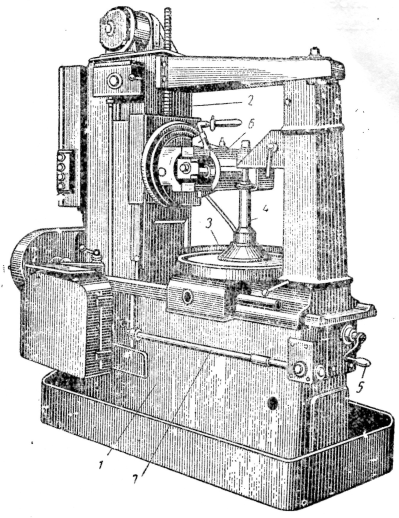

На фиг. 5 представлен зубодолбежный станок, а на фиг. 6—его кинематическая схема.

На этом станке можно нарезать зубчатые колеса с наружным зацеплением диаметром до 180 мм при ширине до 50 мм и зубчатые колеса с внутренним зацеплением диаметром до 140 мм при наибольшей ширине 30 мм.

Как видно из кинематической схемы фиг. 6, долбяк 1 получает поступательно-возвратное движение от электродвигателя 2 через ременную передачу 3, червячную пару 4, кривошип 5, шатун 6 и коромысло 7, вращающееся вокруг оси О.

Фиг. 5. Зубодолбежный станок.

Фиг. 6. Кинематическая схема зубодолбежного станка.

При качании коромысла зубчатый сегмент, входящий в зацепление с круговой рейкой на шпинделе, будет опускать и поднимать долбяк 1.

Вращательное движение долбяка будет происходить от червячной пары 4, сменного зубчатого колеса 8, конический трензель 9, коническую пару 10 и червячную пару 11.

Врезание долбяка в заготовку осуществляется через сменные зубчатые колеса 12 и систему передач 13.

Вращение стола с закрепленной на нем заготовкой будет происходить через сменные зубчатые колеса 12, коническую пару 14, трензель из конических зубчатых колес 15 и червячную пару 16.

Нарезание зубчатых колес гребенкой

При этом способе инструментом служит гребенка, напоминающая собой рейку. Зубья гребенки являются фасонными резцами, вследствие чего при строгании ими и получается требуемый профиль.

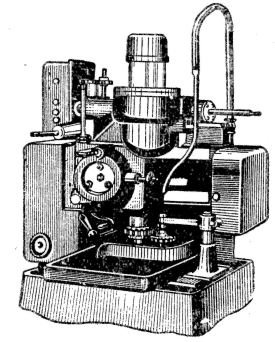

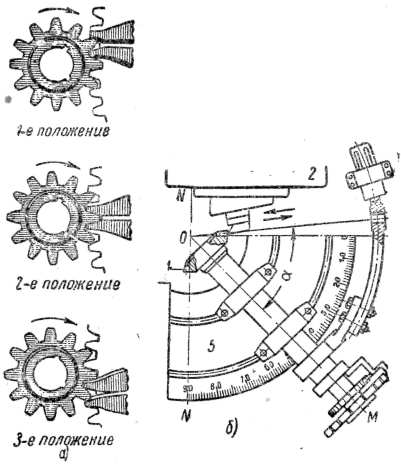

Фиг. 7. Нарезание зубчатых колес гребенкой.

На фиг. 7, а дана фотография гребенки На фиг. 7, б показана последовательность процесса нарезания зубчатого колеса гребенкой. Перед началом процесса заготовку устанавливают сбоку гребенки на высоту зуба гребенки. После этого гребенка получает вертикальное поступательно-возвратное движение, заготовка—вращательное и одновременно поступательное вдоль гребенки. Заготовка остается неподвижной во время рабочего хода гребенки и совершает оба свои движения при верхнем положении гребенки. На фиг. 7, в показано нарезание прямого зуба цилиндрического колеса резцом-рейкой.

Нарезание конических зубчатых колес

Нарезание конических зубчатых колес производится преимущественно методом обкатки. Существует ряд конструкций зуборезных станков, работающих по этому методу.

Для ознакомления с принципом процесса нарезания конических зубчатых колес рассмотрим изготовление конического зубчатого колеса на зубострогальном и поперечно-строгальном станках.

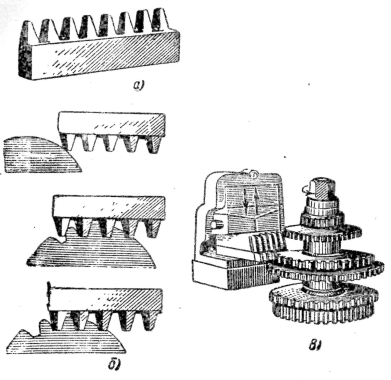

На фиг. 8, а показана схема последовательности изготовления конического прямого зуба двумя резцами методом обкатки. Заготовка совершает вращательное движение, являющееся движением подачи, а режущий инструмент (резцы) делает возвратно-поступательные движения. На фиг. 8, б приведена схема работы зубострогального станка для нарезания конических колес. На шпинделе с осью ОМ укреплена заготовка зубчатого колеса 1, осуществляющая вращательное движение в процессе перемещения шпинделя по направляющим кругам стола станка. Инструмент, закрепленный в резцовой головке 2, совершает возвратно-поступательные движения. Поворот заготовки на требуемую часть окружности производится при помощи делительного механизма, находящегося на противоположном от заготовки конце шпинделя.

Фиг. 8. Нарезание конических зубчатых колес.

Скачать реферат:

Пароль на архив: privetstudent.com