Скорость резания является основным показателем производительности металлорежущих станков, поэтому для выявления рационального режима обработки необходимо прежде всего установить влияние основных факторов на величину скорости резания.

Установлено, что на скорость резания оказывают влияние следующие основные факторы: свойства обрабатываемого металла, материал режущего инструмента, площадь сечения стружки (среза), подача, глубина резания, температура резания, охлаждение резца, стойкость резца и геометрические параметры режущей части инструмента.

Выявление характера свойств обрабатываемого материала удобно проследить, пользуясь формулой, выражающей мощность резания:

![]()

Если принять мощность за постоянную величину, то очевидно, что скорость резания будет тем больше, чем меньше сила резания.

Отсюда следует, что при установленной зависимости между силой резания и свойствами обрабатываемого материала молено выявить и характер влияния свойств обрабатываемого материала на скорость резания.

Для изготовления режущего инструмента применяют углеродистую и быстрорежущую сталь, а также твердые сплавы.

Резцы из углеродистой стали не могут работать со скоростями, при которых температура резца достигает 220—230°, так как при такой температуре углеродистая сталь утрачивает необходимую твердость — резец заметно затупляется (садится).

Резцы из быстрорежущей стали сохраняют твердость при нагреве приблизительно до 570° и поэтому могут работать при скоростях резания, в несколько раз больших, чем резцы из углеродистой стали.

Применение твердых сплавов, сохраняющих твердость при еще более высоком нагреве (примерно до 800°), позволяет значительно повышать скорость резания.

Под действием тепла, возникающего вследствие трения резца и деформирования снимаемого металла, происходит нагрев режущего инструмента. Количество возникающего при резании тепла зависит от затраченной при резании работы, которая может быть выражена так:

А = А1 + А2 + А3 + А4,

где А — полная работа, затраченная на снятие стружки;

А1 — работа, затрачиваемая при пластической деформации обрабатываемого металла;

А2 — работа, затрачиваемая на упругие деформации обрабатываемого металла;

А3 — работа, затрачиваемая на трение, возникающее между передней гранью резца и снимаемой стружкой, а также задней гранью и обрабатываемой поверхностью;

А4 — работа, затрачиваемая на некоторые перемещения частиц металла в слое, прилегающем к плоскости резания, и в слое, прилегающем к поверхности стружки; практически эту работу вследствие ее небольшой величины можно не учитывать.

Наибольшую величину имеет первое слагаемое. Максимальное количество тепла развивается в стружке; это количество достигает 80% общего количества тепла, возникающего при обработке вязких металлов.

Если обозначить общее количество возникающего при резании тепла в единицу времени через Q, то

Q = Q1+ Q2 + Q3 + Q4

где Q1— тепло, остающееся в стружке;

Q2 — тепло, переданное детали;

Q3 — тепло, переданное резцу;

Q4 — тепло, отданное в окружающую среду.

Обозначая силу резания через Рz, скорость резания через u и механический эквивалент тепла через Е, имеем

![]()

Таким образом, теплота резания увеличивается с увеличением скорости резания.

Зависимость между скоростью резания и продолжительностью работы резца без переточки — стойкостью резца, а также родом обрабатываемого материала, качеством резца и условиями работы может быть выражена эмпирической формулой

![]()

где u— скорость резания в м/мин;

Т — продолжительность работы резца без переточек в мин. (стойкость резца);

с — коэфициент, зависящий от свойств обрабатываемого материала и материала резца и учитывающий условия резания (температуру резания, угол в плане, радиус закругления при вершине резца, степень охлаждения резца и пр.);

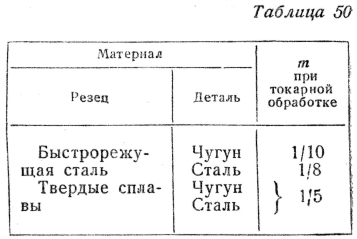

m — показатель относительной стойкости резца, зависящий также от ряда условий (обрабатываемый материал, материал и форма режущего инструмента, характер обработки и пр.).

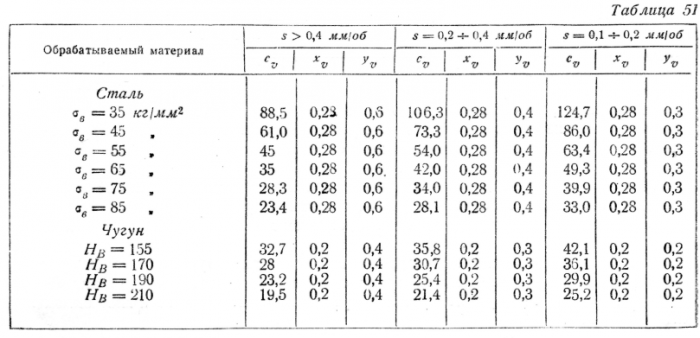

Значения m приведены в табл. 50.

Зависимость между скоростью резания и стойкостью резца при равенстве всех других условий резания выражается так:

![]()

Числовые значения скорости резания могут быть получены по эмпирической формуле

![]()

где сu — коэфициент, зависящий от рода обрабатываемого материала и материала резца и заданной стойкости;

xu и уu— величины, зависящие от обрабатываемого материала и подачи.

Величины cu, xu, yu для некоторых материалов при работе резцом из быстрорежущей стали, Т = 60 мин. и ф = 45° без применения смазочно-охлаждающей жидкости приведены в табл. 51.

Из данных табл. 51 видно, что с уменьшением глубины резания и подачи скорость резания может быть увеличена; при этом изменение подачи влияет в большей степени на скорость резания, чем изменение глубины резания.

Если же условия резания, для которых составлена табл. 51, будут изменяться, необходимо в формулу скорости резания вводить соответствующие поправочные коэфициенты. Такие коэфициенты, характеризующие влияние различных факторов на скорость резания, как-то: материала, из которого изготовлен инструмент, обрабатываемого материала, охлаждающей жидкости, геометрических параметров режущей части и др., даны в таблицах, составленных Бюро технических нормативов Министерства станкостроения.

Отдельные факторы оказывают очень существенное влияние на скорость резания.

Применение резцов из углеродистой стали потребует снижения скорости резания примерно в 5 раз. Резцы, оснащенные твердым сплавом, позволяют увеличить скорость резания в 4—5 раз и более. Применение смазочно-охлаждающих жидкостей позволяет увеличить скорость резания на 15—25%. Из геометрических параметров наибольшее влияние на скорость резания оказывает главный угол в плане; при уменьшении угла в плане ф с 90° до 30° скорость резания может быть увеличена более чем в 2 раза.

При одинаковых условиях, но различных видах токарной обработки скорость резания меняется.

Так, при расточке она примерно на 20% меньше, а при нарезании резьбы даже в 2 раза меньше, чем при наружной обточке.

Скачать реферат:

Пароль на архив: privetstudent.com