Существует вид работы, известный под названием прессования металла; этот термин следует» однако, заменить другим и назвать эти работы «выдавливанием» металла, так как при этом процессе никакого изменения удельного веса обрабатываемого металла не происходит.

Сущность процесса выдавливания заключается в том, что нагретый слиток помещают в держатель с отверстием, профиль которого соответствует получаемому изделию, и подвергают давлению со стороны штока; материал вытесняется из матрицы и выходит через отверстие в виде прутка или трубы.

Посредством выдавливания до 90-х годов прошлого столетия готовили прутки и трубы только из свинца и олова; в 1894 г. был построен пресс, позволяющий обрабатывать этим способом и более тугоплавкие материалы (медь, алюминий, латунь, дуралюмин).

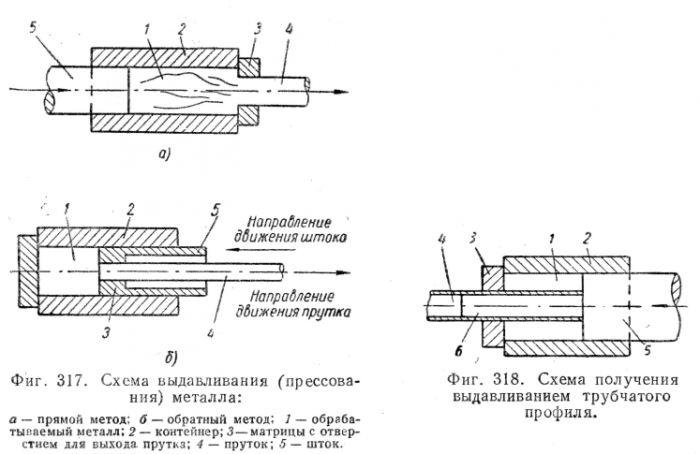

Различают два метода обработки выдавливанием: прямой и обратный.

На фиг. 317, а показана схема выдавливания по прямому методу, а на фиг. 317, б - схема обратного метода.

Прямой метод более удобен в отношении обслуживания пресса; поверхность прутка, получаемого прямым методом, вследствие того что отверстие, через которое формируется пруток, неподвижно, несколько глаже, чем в случае обратного метода.

К преимуществам обратного метода относится главным образом экономия силы, потребной для выдавливания (приблизительно на 40%), так как при обратном методе в движение приводится меньшее количество частиц металла заготовки.

На фиг. 318 показана схема получения трубчатого профиля; обозначения здесь те же, что и на фиг. 317. Трубчатая форма прутка достигается наличием укрепленной на штоке иглы 6.

Предназначаемые для обработки выдавливанием слитки цветных металлов отливают в чугунные изложницы. После остывания слитка от него отделяют часть, содержащую усадочную раковину; годную часть слитка нагревают и после нагрева передают на обработку.

Удельным давлением называется давление, развиваемое прессом, отнесенное к площади поперечного сечения слитка;

![]()

где р — удельное давление;

Р — давление пресса;

F — площадь поперечного сечения слитка.

Среднее удельное давление, применяемое при обработке надлежаще нагретых заготовок, составляет для латуни около 25 кг/мм2, меди 30 кг/мм2, алюминия 40 кг/мм2 и дуралюмин а 80 кг/мм2.

Относительным обжатием ори выдавливании называется отношение разности площадей поперечного сечения слитка и прутка к площади поперечного сечения слитка

![]()

где F — площадь сечения слитка:

f — площадь сечения прутка.

Величина е достигает 98%,

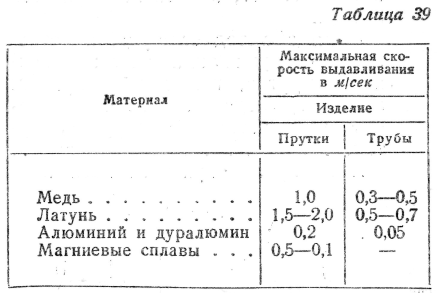

Чем прочнее обрабатываемый материал, тем с большей скоростью его можно обрабатывать, так как в более прочном материале не происходит разрыва между его слоями. Очевидно, что с увеличением температуры слитка допускаемая скорость обработки должна уменьшаться.

Максимальные скорости выдавливания (истечения материала) в м/сек приведены в табл. 39.

Температура обрабатываемого материала должна быть несколько выше той, которая обеспечивает получение наилучшей структуры после остывания материала, например, для меди 750—800°, для алюминия 420—480°. Чем выше температура слитка из данного материала, тем меньше допускаемые скорости процесса.

Усилие, потребное для выдавливания, определяется в зависимости от размера поперечного сечения обрабатываемого слитка, характера материала, температуры слитка и скорости выдавливания. В настоящее время оно достигает 3000 т.

Методом выдавливания латунный слиток диаметром 100 мм и длиной 500 мм можно обратить в пруток диаметром 20мм в течение приблизительно 1 мин. Толщина стенки получаемых таким методом трубок из меди, латуни или алюминия может не превышать 1,5 мм.

Скачать реферат:

Пароль на архив: privetstudent.com