Под обработкой металлов давлением следует понимать такой процесс воздействия на металл внешних сил, под влиянием которых металл заготовок в результате остаточных деформаций без разрушения изменяет внешнюю форму в желаемом направлении.

Возникшие под влиянием внешних сил изменения формы металла могут сохраняться по прекращении действия этих сил только в том случае, когда вызываемые ими напряжения больше предела текучести подвергаемого обработке металла. Величина силы, потребной для получения в металле остающихся пластических деформаций, не является постоянной, она растет с увеличением скорости деформации и уменьшается с температурой; она зависит также от характера обработки (осадка, штамповка, прошивка и т. д.).

При упругой деформации металла в его кристаллической решетке изменяются лишь межатомные расстояния, которые восстанавливаются после прекращения действия силы, вызвавшей их, остаточные же деформации металла происходят в результате сдвигов, возникающих в кристаллических зернах, из которых состоит деформируемый металл, а также сдвигов между этими зернами.

Таким образом, при обработке давлением, кроме изменения внешней формы обрабатываемого металла, деформируются также и кристаллические зерна, из которых он состоит.

Главными видами обработки металлов давлением являются прокатка, ковка, волочение и выдавливание металла.

Прокаткой называется процесс деформации металла между вращающимися цилиндрами, называемыми валками. Ковкой называют обработку металла под молотом или прессом. При волочении металл протаскивают (волочат) через отверстие, размер которого меньше первоначального сечения обрабатываемого материала.

Сущность процесса выдавливания заключается в том, что заготовка помещается в матрицу с отверстием, профиль которого соответствует профилю изготовляемого изделия (пруток, трубка); заготовка подвергается давлению со стороны штока, входящего в матрицу, и материал вытесняется через отверстие.

Обработка металла давлением осуществляется как в холодном, так и в горячем состоянии. В случае обработки при низких температурах структура металла остается деформированной после обработки, в случае же обработки при достаточно высокой (для каждого металла определенной) температуре из деформированной структуры может возникнуть новая цельная структура. Иначе говоря, при обработке с надлежащим нагревом одновременно идут два процесса: процесс деформирования кристаллических зерен под действием на них внешних сил и внутренний процесс рекристаллизации.

Металл с деформированной в процессе обработки микроструктурой называют наклепанным. Наклеп изменяет механические свойства металла: предел прочности и предел упругости увеличиваются и сближаются, увеличивается твердость; сопротивление удару и удлинение при разрыве уменьшаются; как следствие сближения пределов прочности и упругости снижается способность металла обрабатываться давлением.

Необходимым условием возможности образования новых кристаллов из деформированных в процессе обработки металла давлением является нагрев металла до температуры, превосходящей соответствующую критическую температуру.

Обработка металла давлением при температуре ниже критической (хотя бы и относительно высокой) должна быть отнесена по существу к холодной обработке, так как в этом случае будет иметь место наклеп металла.

Так, горячую обработку конструкционной стали ведут при температуре, лежащей выше критической точки Ас3, т. е. в температурном интервале твердого раствора аустенита. Существенным при этом является то обстоятельство, что деформации подвергаются не продукты распада твердого раствора, но сам твердый раствор.

Для устранения наклепа металл должен быть подвергнут отжигу.

Для повышения пластичности металла и уменьшения затрачиваемой работы желателен по возможности высокий нагрев металла перед обработкой его давлением.

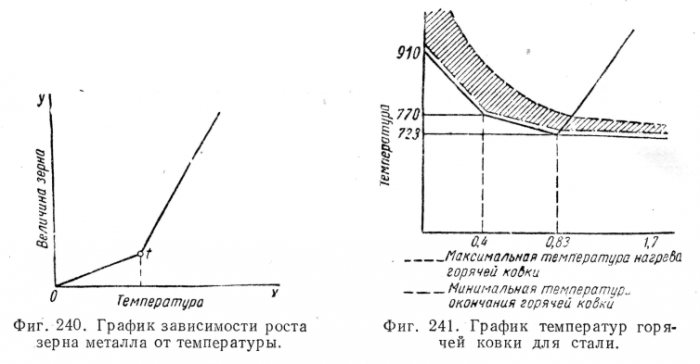

На фиг. 239 приведена диаграмма, иллюстрирующая изменение сопротивления деформации при ковке некоторых материалов в зависимости от различной температуры.

При рассмотрении кривых диаграммы (фиг. 239) нужно иметь в виду, что цифры диаграммы имеют лишь приблизительное значение, так как они получены при испытании образцов определенного размера и в определенных условиях (высота образца 2,1 см, диаметр 2 см, медленная осадка прессом до половины высоты).

Однако имеются границы температуры нагрева, которых не следует переходить во избежание получения крупнозернистой структуры металла в изделиях.

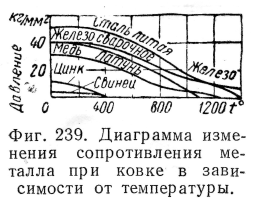

Получение крупнозернистой структуры металла при чрезмерно высоком нагреве объясняется тем, что с повышением температуры увеличиваются размеры зерна металла. Это увеличение сначала идет относительно медленно, а затем, после достижения некоторого температурного предела, рост зерна становится весьма интенсивным. Характер зависимости между ростом зерна и повышением температуры можно видеть на кривой, показанной на фиг. 240.

Так как при горячей обработке давлением крупнозернистого металла в изделии образуется также крупное зерно и так как механические качества крупнозернистого металла ниже механических качеств мелкозернистого, то превышать при нагреве металла температуру точки t (фиг. 240) не следует.

Так, для железа, содержащего 0,06% С, точка t соответствует температуре, близкой к 1250°, при содержании в железе 0,6% С точка t снижается, соответствуя температуре -1050°. Поэтому для нагрева углеродистой стали перед ковкой могут быть взяты следующие максимальные температуры: при содержании С от 0,06 до 0,10% —- 1300°, от 0,20 до 0,25% — 1200°, от 0,30 до 0,35% — 1150° и от 0,50 до 0,60% — 1050°.

Величина зерна в поковке зависит не только от температуры начала обработки, но и от температуры конца ее: чем ниже температура конца обработки, тем мельче зерно. Однако температура конца обработки должна быть не ниже верхней критической точки (линия начала выделения феррита) для доэвтектоидных сталей и выше нижней критической (линия конца выделения цементита) для заэвтектоидных сталей (фиг. 241) во избежание наклепа и появления трещин. Относительно низкая температура конца ковки эвтектоидных и заэвтектоидных сталей обусловливается необходимостью раздробить кристаллы цементита, который образует игольчатую или сетчатую структуру, вызывающую хрупкость в изделии.

Так как механические качества стали тем выше, чем более мелкозернисто ее строение, то надлежащей

температурой окончания горячей обработки следует считать ту, при которой получается наиболее мелкое зерно; для доэвтектоидных сталей эта температура может быть определена по формуле

![]()

а для эвтектоиднои и заэвтектоидных —

![]()

Заштрихованная часть диаграммы, приведенной на фиг. 241, соответствует области надлежащих температур горячей ковки стали.

Скачать реферат:

Пароль на архив: privetstudent.com