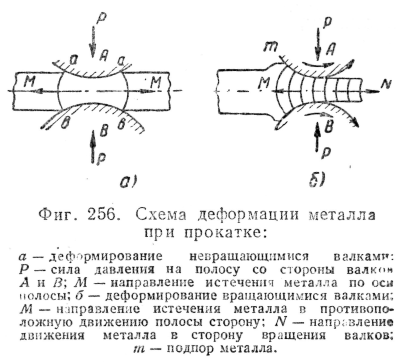

Если полоса металла будет подвергнута сжатию между двумя неподвижными бойками цилиндрической формы, то металл потечет во все стороны и, в частности, в обе стороны по длине полосы. Схема такой деформации полосы представлена на фиг. 256, а.

При сжатии вращающимися цилиндрическими валками поверхностные слои полосы металла увлекаются вперед по направлению вращения валков. Таким образом, здесь в противоположную движению полосы сторону металл будет истекать лишь под влиянием давления валков, а по направлению движения полосы частицы металла будут перемещаться не только под влиянием силы давления валков, но и вследствие трения между полосой и валками. Схему деформации полосы при сжатии вращающимися валками можно видеть на фиг. 256, б. Очевидно, что в этом случае правая часть полосы двигается быстрее левой.

Скоростью полосы при выходе из валков определяется производительность процесса прокатки. Практически она не вполне совпадает с окружной скоростью валков, вычисленной по средней величине радиуса верхнего и нижнего валков:

![]()

В зависимости от ряда причин скорость полосы обычно превышает окружную на 3—5%; это явление называют опережением.

Если валки имеют гладкую поверхность, то болванка после прокатки превращается в лист с неровными краями. Для придания материалу фигурного сечения валки Должны иметь проточки соответствующих очертаний — так называемые ручьи или калибры. Металл, проходя через ручей, принимает его форму; пройдя через ряд ручьев с постепенно меняющимися очертаниями, металл обрабатывается до заданной формы и размеров.

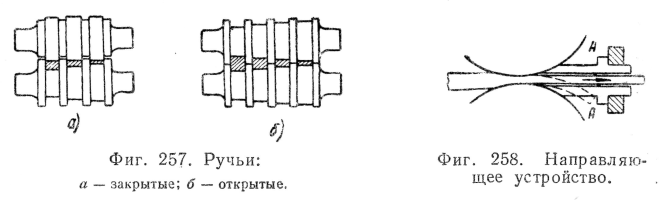

Ручьи называют закрытыми, если все очертания профиля находятся в одном валке, а другой валок является лишь замыкающей стороной (фиг. 257, а), и открытыми, когда часть очертания ручья расположена в одном валке и часть в другом (фиг. 257, б).

При горячей прокатке нужно иметь в виду увеличение профиля прокатываемой полосы от нагревания, вследствие чего последний ручей, через который пропускают полосу, должен иметь размеры несколько большие, чем те, которые

будет иметь сечение полосы после охлаждения. Профиль прокатываемой полосы, увеличенный на величину расширения при температуре прокатки, называют горячим профилем.

Диаметры валков, замеренные в калибрах, называют рабочими диаметрами.

Очевидно, что часть прокатываемой полосы, прилегающая к валку с большим рабочим диаметром, получает большую деформацию по направлению прокатки, вследствие чего полоса загибается в сторону валка с меньшим рабочим диаметром. Если больший диаметр имеет верхий валок, то полоса стремится изогнуться книзу; в этом случае ручей имеет, как принято говорить, верхнее давление; если больший рабочий диаметр имеет нижний валок, то ручей имеет нижнее давление. Величина верхнего или нижнего ручьевого давления характеризуется разностью рабочих диаметров.

При равенстве рабочих диаметров валков полоса, выходя из ручья, может получать отклонения от случайных причин (например, большей или меньшей шероховатости части ручья). Для направления полосы перпендикулярно к плоскости, проходящей через оси валков, позади них устанавливается направляющее устройство (проводка) (фиг. 258). При наличии же ручьевого давления достаточно одной проводки, поставленной сверху или снизу от. выходящей из валков полосы, чтобы последняя получила правильное направление: если верхнее давление—снизу, нижнее — сверху. Для сортовых и балочных станов разница в диаметрах составляет 5—10 мм, для обжимных 10—30 мм.

Скачать реферат:

Пароль на архив: privetstudent.com