Прокатка заготовок. Возрастающая потребность в металле заставляет увеличивать размеры металлургических печей. Так, мартеновские печи в настоящее время строят емкостью до 350 т; разливка металла из таких больших печей в мелкие слитки оказывается затруднительной и экономически невыгодной; поэтому вес стальных слитков, предназначаемых для прокатки, доводят иногда до 32 т. Такие большие слитки для получения из них заготовок соответствующих размеров пропускаются через крупные обжимные станы, называемые блюмингами (от слова блюмс — крупная заготовка); если заготовка предназначается для последующей прокатки в листы, обжимные станы называют слябингами (от слова сляб — заготовка для листового проката).

Крупные обжимные станы обычно относятся к типу дуо-реверсивных с нижним ручьевым давлением.

Характерной особенностью работы крупных обжимных станов является полная механизация процесса: болванки подают к стану краном или на тележке,к валкам — рольгангами. Рольгангом называют устройство, состоящее из близко поставленных друг к другу наполовину утопленных в полу роликов небольшого диаметра, получающих вращение от двигателя через групповой или индивидуальный привод. Перемещение полосы вдоль цеха осуществляется рольгангами, поперек — шлепперами. Перемещение от ручья к ручью производится манипуляторами.

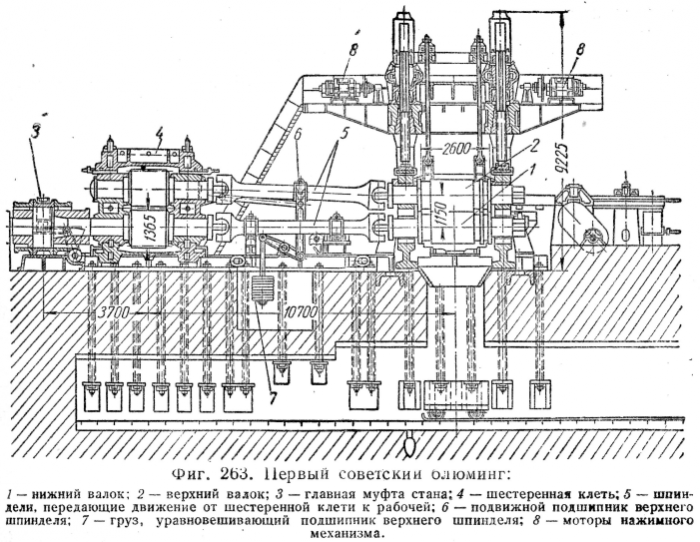

На фиг. 263 помещен чертеж первого советского блюминга. Верхний валок может подниматься и опускаться. При последовательных обжатиях слитка расстояние между валками уменьшается; это расстояние устанавливается нажимным механизмом и фиксируется стрелкой циферблата; оно может достигать 1020 мм.

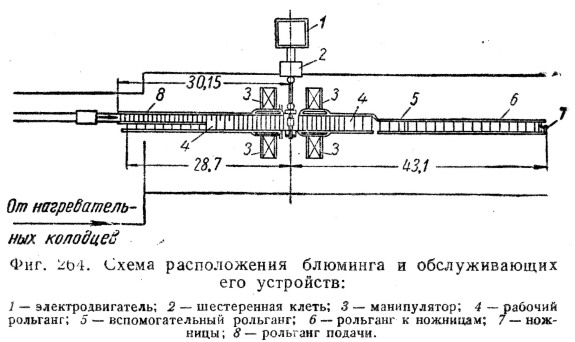

На фиг. 264 приведена схема расположения блюминга, где показаны обслуживающие его нагревательные колодцы, электродвигатель, рольганги, манипулятор и ножницы.

Прокатка крупных заготовок складывается из следующих переходов: подачи слитка из томильного колодца на подводящий рольганг стана; установки верхнего валка нажимным механизмом на необходимой для приема слитка высоте; пуска рольгангов; первого пропуска слитка через валки; остановки механизмов; опускания верхнего валка в соответствии с величиной второго обжатия; пуска механизмов в обратном направлении; второго обжатия. Слиток в случае надобности поворачивают (кантуют) в промежутках между обжатиями. После последнего пропуска полоса подается на отводящий рольганг; в конце отводящего рольганга помещаются ножницы, которыми полоса режется на заготовки требуемой длины. Заготовки без подогрева немедленно передают в дальнейший прокат.

В качестве примера быстроты работы блюмингов можно указать, что полный обжим болванки весом 7 т, осуществляемый в 15 ручьях, продолжается около 21/2. мин.

Прокатка листов. Листы подразделяются по толщине на два вида: толстые и тонкие.

Толстыми листами называют листы толщиной свыше 4 мм. Толстые листы прокатывают на станах дуо-реверсивных, трио и кварто (имеющих, кроме двух рабочих, два опорных валка). Диаметр валков достигает 1350 мм; длина валков зависит от требуемой ширины листов и достигает 5,0 м.

Тонкими называют листы толщиной до 4 мм.

Полосы, прокатанные в стане, разрезают на куски соответственной длины.

При прокатке листов, ширина которых меньше длины валков, валки подвергаются неравномерному нагреванию, середина нагревается больше краев, в результате чего происходит выпучивание средней части валка. Для устранения этого валок получает выточку.

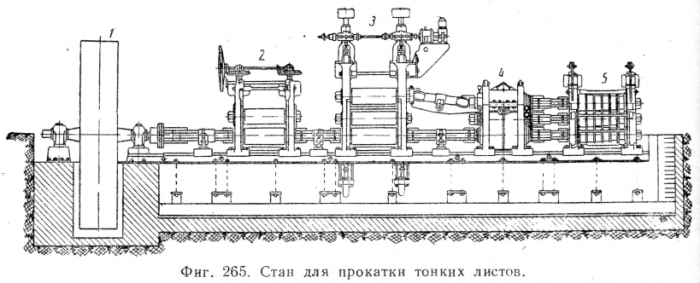

На фиг. 265 показана схема применяемого для прокатки листов стана, состоящего: из, расположенной около маховика 1 клети дуо 2 для прокатки тонких листов; диаметр валков 650 мм; из клети трио 3; особенность этой клети заключается в том, что здесь приводными являются только верхний и нижний валки, а средний валок служит как бы роликом между ними; диаметр верхнего и нижнего валков 700 мм, а среднего 580 мм; из шестеренной клети трио 4; из клети трио для прокатки заготовок 5; диаметр валков 650 мм. Стан приводится в движение через нижний валок тонколистовой клети дуо.

Процесс прокатки начинается в клети 5 и заканчивается в клети 2.

Клеть 3 прокатывает листы толщиной от 3 до 8 мм и шириной до 1,8 м.

Тонколистовая клеть 2 этого стана катает листы толщиной от 1,2 до 3 мм и шириной до 1,5 м.

Прокатка сортовой стали. При прокатке сортовой стали (круглой, квадратной, полосовой, угловой и т. д.) число проходов (ручьев) определяется сложностью прокатываемого профиля.

Слитки прокатывают в заготовку требуемого сечения на обжимных станах; заготовку разрезают на более короткие куски, которые отправляют на сортовые станы для дальнейшей обработки.

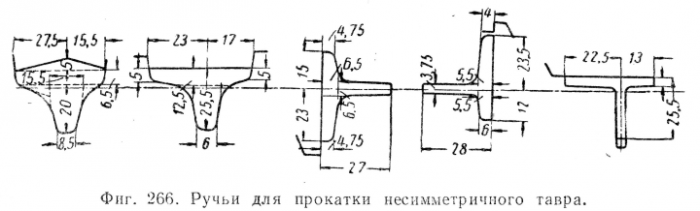

На фиг. 266 приведен пример калибровки ручьев для прокатки несимметричного тавра размером 35x25x4 мм.

Прокатка проволоки. Проволоку диаметром 5 мм и выше готовят прокаткой. При изготовлении прокаткой более тонких профилей проволока обычно успевает охлаждаться до температур, лежащих ниже точки Ac3, и получает наклеп. Заготовку для прокатки проволоки берут размером 50x50 мм, вес заготовки порядка 100—200 кг.

Характерной особенностью прокатки проволоки является быстрота и почти полная непрерывность процесса: конец полосы, выходящей из валков, захватывается и на ходу направляется в следующую пару валков.

Улавливают полосу или вручную, или, при больших скоростях прокатки, механически. При выходе из последней пары валков проволока наматывается на автоматические мотовила. Диаметр мотков («бунтов») равен 700—800 мм, длина около 1000 м.

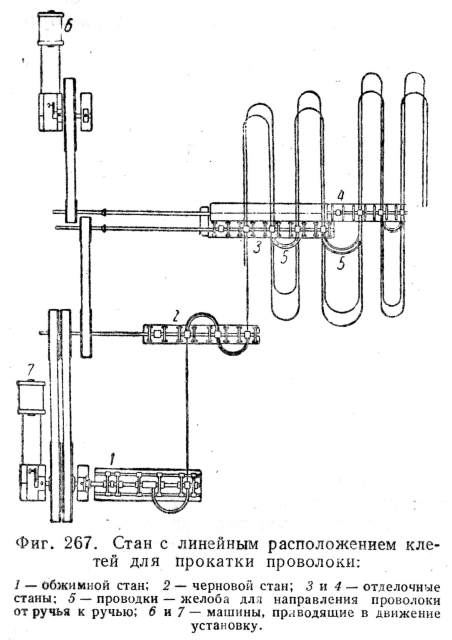

На фиг. 267 показана схема установки для полунепрерывной прокатки проволоки.

Число оборотов валков в отделочных клетях достигает 800 в минуту при окружной скорости около 10—15 м/сек; производительность при выпуске проволоки диаметром 5 мм достигает 10 т/час.

Диаметр валков 250—400 мм, число ручьев 19—21.

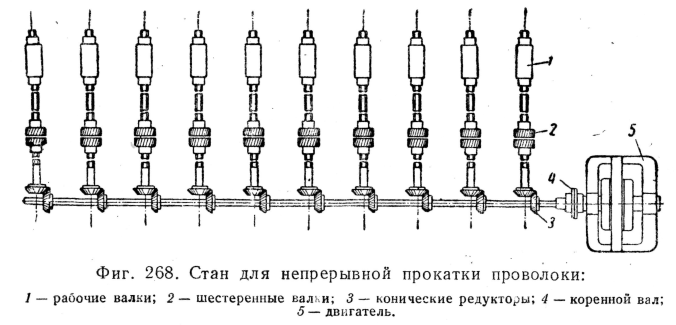

На фиг. 268 показана схема установки для непрерывной прокатки проволоки. При этой системе прокатки проволока проходит несколько пар валков, расположенных в одну линию по направлению движения проволоки. Число оборотов валков в отделочной клети достигает 1200—1500 в минуту, окружная скорость валка 20—25 м/сек, производительность около 20—25 т/час.

Изготовленная прокаткой проволока покрыта слоем окалины. Очистить окалину можно механическим способом — путем встряхивания проволоки и химическим — погружением проволоки в 8—12%-ный водный раствор серной кислоты с последующей промывкой в воде и просушкой. Раствор серной кислоты подогревается до 50—60°; выдержка проволоки в растворе длится от 45 мин. до 1 ч. 30 м.

В случае передержки проволоки в растворе серной кислоты (после удаления окалины) проволока приобретает хрупкость, вызываемую воздействием водорода на металл (водород диффундирует в металл).

Для удаления остатков серной кислоты проволоку погружают в раствор извести, после чего проволоку сушат в течение 3—5 час. в печах при температуре 125—150°; при такой температуре проволока освобождается от водорода и теряет хрупкость. При травлении проволока теряет в весе до 2%.

В целях уменьшения расхода меди для изготовления проводов последние можно изготовлять из проволоки, имеющей железный сердечник с медной оболочкой; такую проволоку называют биметаллической.

Для сердечника применяется железо, содержащее 0,05—0,12% углерода, а для оболочки — электролитическая медь.

Железная заготовка имеет вид круглых стержней диаметром 70— 80 мм и длиной 700—800 мм; она подвергается предварительной очистке от окалины путем погружения в 6—10%-ный раствор серной кислоты с последующей промывкой и очисткой щетками или посредством пескоструйного аппарата.

Очищенный стержень нагревают до 250—300°, помещают в середину круглой чугунной изложницы, внутренний диаметр которой равен 120 мм, и тотчас заливают медью, нагретой до 1200— 1250°.

Биметаллические болванки перед прокаткой нагревают в методических печах; болванка проходит через печь в течение приблизительно 2—7 час. и нагревается до 950°. Вынутая из печи болванка обрызгивается холодной водой, чем достигается приближение пластичности меди наружного слоя к пластичности железа сердечника.

Общее количество ручьев, которое проходит материал при изготовлении проволоки диаметром 7 мм, равно 19—21.

Прокатка рельсов. Экономически выгодно прокатывать на рельсы слитки возможно большего веса. Длина прокатываемой полосы достигает 72 м.

Для прокатки рельсов применяются обычно станы реверсивные дуо, реже —трио. Станы трио неудобны вследствие необходимости перемещения тяжелых масс в вертикальном направлении; преимущество их — в более удобном расположении ручьев; ручьи могут иметь сечение, при котором проточка среднего валка может обслуживать сразу ручьи верхнего и нижнего валков, что ведет к сокращению длины валков.

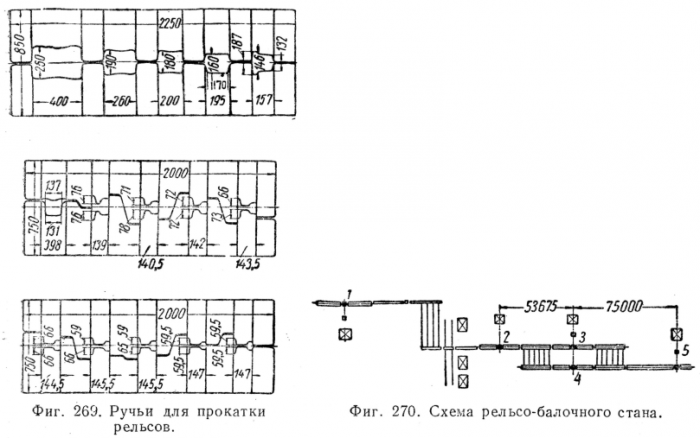

На фиг. 269 изображены ручьи для прокатки рельсов.

Рельсовый стан состоит из обжимной, заготовочной и отделочной клетей.

На фиг. 270 представлена схема расположения рельсового стана. Здесь 1—блюминг, 2 — обжимная линия дуо-реверсивного стана, прокатывающая заготовку в пяти ручьях, 3 ;и 4 — черновая линия

стана, состоящая из двух рабочих клетей при девяти ручьях, 5 — отделочая линия стана (клеть дуо, нереверсивная).

Годовая производительность одного рельсового стана, самого крупного в мире, превышает 1 млн. т.

По выходе из отделочного валка рельсы иногда подвергаются термической обработке: закалке поверхности катания. Эта операция, называемая сорбитизацией рельсов, может осуществляться различными способами; самый простой состоит в обрызгивании головки готового рельса для закалки ее на мартенсит с отпуском за счет тепла, имеющегося в неохлаждаемой части рельса, на сорбит. Рельсы с сорбитизированными головками значительно износоустойчивее, чем не получившие термической обработки.

Прокатка бандажей. Бандажами называют шины, надеваемые на паровозные или вагонные колеса.

Для изготовления бандажей отливают крупные шести-, восьми- или двенадцатигранные слитки, которые затем разрезают на четыре—восемь заготовок. Размер слитка определяют числом заготовок и размером изготовляемого бандажа. Заготовки подогревают в методических и камерных печах, затем отправляют для обработки к паровому молоту или гидравлическому прессу.

Под молотом или прессом заготовки осаживают, в центре пробивают отверстие, после чего заготовка поступает на прокатные станы.

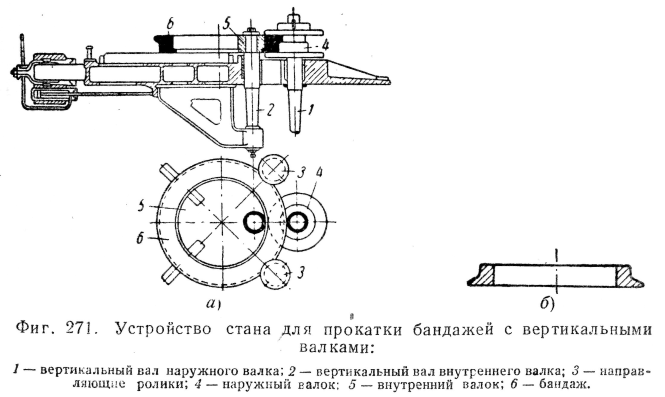

Прокатные станы для бандажей бывают и с горизонтальными и с вертикальными валками. Обычно они состоят из двух работающих независимо друг от друга пар валков; одна пара предназначается для грубой обработки, другая — для отделки.

На фиг. 271, а приведен чертеж стана для горизонтальной прокатки бандажей. На чертеже прокатываемая заготовка густо заштрихована; справа (фиг. 271, б) представлен бандаж в готовом виде.

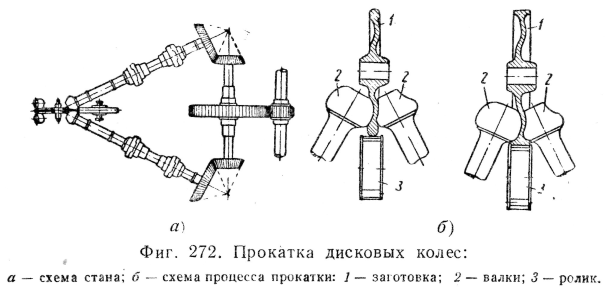

Прокатка дисковых колес. Как и в бандажном производстве, заготовка для колеса получается из крупного граненого слитка, разрезаемого на токарных станках. Нагретые заготовки поступают на прессы для осаживания, прошивки отверстия и выгибки по форме, близкой к форме колеса, и затем только их доставляют на прокатный стан для окончательной отделки. Схема колесопрокатного стана приведена на фиг. 272. После прокатного стана колесо поступает на калибровочный пресс для сообщения колесу необходимых размеров.

Прокатка труб. Прокаткой изготовляют трубы как с продольным сварочным швом, так и бесшовные (цельнотянутые).

Сварные трубы изготовляют из полос, нарезанных из листов. Ширина полос должна соответствовать диаметру изготовляемых труб.

Полосы поступают на строгальную машину, на которой прострагивают кромки таким образом, чтобы при наложении кромок толщина стенок сварной трубы была одинаковой по всей окружности (скашивание краев может быть получено и прокаткой). Следующей операцией является нагревание полос с одного конца и загибание нагретого конца в трубку (фиг. 273, а). Полученная таким образом заготовка нагревается по всей длине до яркокрасного цвета. Из печи нагретая полоса поступает на волочильный станок, на котором протягивается через воронку. Внутрь конца полосы, свернутого в трубку и заложенного в воронку, вставляется оправка. При протаскивании через воронку полоса свертывается в трубку.

Свернутая полоса должна иметь промежуток между краями 3—4 мм, так как при соприкосновении кромок могут получиться неправильности при сварке. На фиг. 273, б представлена оправка с проволакиваемой через нее полосой, на фиг. 273, в показано сечение трубы по выходе из воронки. Большое значение имеет надлежащий нагрев полосы — перегретая полоса не только свертывается в трубку, но и вытягивается.

Свернутую в трубку полосу нагревают до сварочного жара (1200—1250°) и прокатывают, пропуская через валки с оправкой. Оправка надевается на длинный стержень, на который поступает труба после прокатки. Схема такой прокатки показана на фиг. 274.

Так как между прокатываемой трубой и оправкой возникает большое трение и так как процесс прокатки возможен лишь в том случае, если между прокатываемой трубой и валками будет трение, большее, чем между трубой и оправкой, то при прокатке труб большого диаметра на ручьях делают небольшие углубления для увеличения сцепления между валками и трубой.

Трубу прокатывают иногда до трех раз в одном ручье, постепенно увеличивая оправку.

Прокаткой изготовляют трубы наружного диаметра от 57 до 325 мм, длиной до 15 м (сваренные внахлестку).

Диаметр валков трубопрокатных станов 650—950 мм, число оборотов 80—120 в минуту.

Трубы охлаждают после прокатки на качающемся столе, где они, слегка перекатываясь, могут равномерно остывать, не коробясь.

Последними операциями являются выпрямление и обрезка труб.

Сущность прокатки бесшовных труб заключается в следующем.

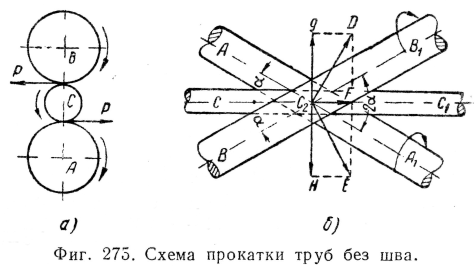

1. Если между вращающимся в одну сторону (на чертеже — по часовой стрелке) валками А и В, оси которых параллельны (фиг. 275, а), поместить круглую болванку С, ось которой параллельна осям валков, она получит вращение в обратную сторону (на чертеже — против часовой стрелки).

2. Если оси валков А и В будут смещены на некоторый угол 2а (фиг. 275, б), а ось болванки С останется в прежнем положении, то скорость С2Е, получаемая некоторой точкой С2, находящейся на поверхности болванки С, теперь будет направлена иначе, чем в. предыдущем случае; при любом направлении она может быть разложена по направлению оси болванки C2F и в перпендикулярном к ней направлении С2Н; таким образом, очевидно, что точка С2 будет перемещаться по винтовой линии.

3. Если валки А и В, оси которых смещены, будут иметь форму усеченных конусов, то точка С2, перемещаясь по винтовой линии к основанию конусов и оставаясь в соприкосновении с валками, будет иметь ускоренное движение, так как радиусы валка в точках соприкосновения с болванкой увеличиваются. Поэтому между наружным слоем болванки и осевым возникают напряжения, которые при значительном числе оборотов валков и высоком нагреве болванки приводят к вздутию болванки с образованием пустоты в осевой части ее.

Изготовление труб по этому способу состоит из двух операций: получения отверстия в сплошном теле и превращения полученного полого тела в тонкостенную трубу.

Первая операция схематически изображена на фиг. 276. Здесь при помощи оправки внутренние полости трубы получают правильные очертания, и стенки трубы могут быть несколько утонены давлением, развиваемым конусом раскатки.

Конусообразные валки сообщают болванке вращательное движение и в то же время перемещают ее вдоль оси навстречу оправке. По мере движения вдоль своей оси болванка встречает точки конических валков, вращающихся с возрастающими скоростями (конус прошивки), вследствие чего материал на поверхности болванки скручивается и вытягивается, образуя внутри болванки полость. В эту постепенно образующуюся внутри болванки полость вступает оправка и сообщает ей соответствующие очертания.

Угол, образуемый осями валков, составляет 3—10°; диаметр валков достигает 700 мм; внутренний диаметр получаемой черновой трубы от 50 до 600 мм.

Вторая операция заключается в прокатке начерно изготовленной трубы, нагретой до 1100—1150°, между валками, имеющими эксцентричные части, где, вытягиваясь на оправке, заготовка превращается в тонкостенную трубу.

Схему устройства такого стана можно видеть на фиг. 277. Обрабатываемая на таком стане заготовка периодически двигается вперед и назад. Валки обрабатывают заготовку своими выступами и одновременно перемещают ее по направлению оси. Обратное движение заготовка получает от подающего механизма. Так как движение заготовки вперед больше движения назад, то в общем она с каждым оборотом валков перемещается вперед на разность этих движений. Станы эти известны под названием пилигримовых.

При изготовлении цельнотянутых труб волокна металла располагаются по винтовой линии, вследствие чего такие трубы оказывают большое сопротивление внутреннему давлению.

Холодная прокатка. Прокатку проводят также и в холодном состоянии с целью получения: 1) листов такой малой толщины, которую невыгодно становится получать горячей прокаткой; 2) готового продукта точных размеров и с чистой поверхностью; 3) надлежащих механических свойств для отдельных видов готового продукта.

Холодной прокаткой могут быть получены стальные полосы, идущие на изготовление пил, перьев, оконного и дверного приборов, частей велосипедов, швейных машин, чертежных принадлежностей, кузовов автомобилей и т. д.

Для холодной прокатки обычно применяют реверсивные и непрерывные станы; валки должны быть закалены, а поверхность их должна быть совершенно гладкой.

В процессе холодной прокатки металл наклепывается; для устранения наклепа в случае надобности металл подвергается отжигу.

При толщине прокатываемой ленты около 2,5 мм и ниже она сматывается в мотки по обе стороны стана; мотовила обслуживаются отдельными приводами.

Бесслитковая прокатка металла. Идея бесслитковой прокатки имеет значительную давность; был проведен ряд опытов по бесслитковой прокатки цветных металлов, стали и даже чугуна. Однако эти опыты не увенчались успехом, за исключением прокатки листов из ковкого чугуна. Сущность процесса бесслитковой прокатки заключается в том, что расплавленный металл заливается между вращающимися валками, и, охлаждаясь от соприкосновения с ними, выходит из валков в виде полосы, сечение которой определяется размером просвета (щели) между валками и длиной валков (или расстоянием между бортами на валке). На фиг. 278 показана схема образования полосы при бесслитковой прокатке. Валки изнутри охлаждаются водой.

Структура металла полосы, полученной таким способом, может быть частично дендритной (структура литого металла), частично полосчатой (структура катаного металла); причиной наличия дендритной структуры является сохранение жидкого состояния металла, занимающего внутреннюю часть полосы.

Для получения полосы хорошего качества необходима тщательная регулировка и взаимное соответствие следующих факторов: скорости вращения валков, расстояния между валками, температуры валков, давления валков, температуры заливаемого металла, степени совершенства устройства для приема выходящей из валков полосы, условий охлаждения готовой полосы.

В результате прокатки чугуна были получены листы размером около 500 X 1000 мм при толщине около 1 мм. После отжига эти листы можно изгибать на 180° и пробивать; они являются вполне удовлетворительным материалом для холодной штамповки.

Скачать реферат:

Пароль на архив: privetstudent.com