Печи с открытым пламенем загружают нагреваемым металлом и разгружают от него после нагрева либо периодически, либо непрерывно; в первом случае они носят название камерных печей, во втором — методических.

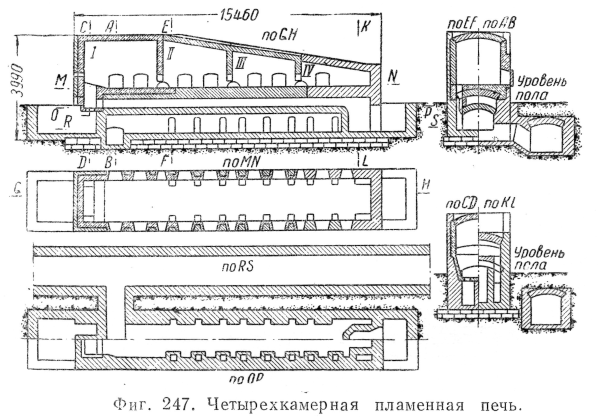

Камерная печь более сложного устройства показана на фиг 247. Эта печь имеет четыре камеры. Наиболее высокую температуру имеет камера I, наиболее низкую — камера IV.

Холодный металл сажают в наиболее холодную камеру и, после того как он примет температуру камеры, перемещают в следующую камеру с более высокой температурой; так нагреваемый слиток (или заготовка) проходит через все камеры. При таком порядке нагрева устраняется опасность слишком быстрого нагрева с поверхности при недостаточном прогреве внутренних слоев, что может повести к перегреву внешних слоев, а также вызвать трещины в нагреваемых слитках. Такая опасность имеет место, например, при нагреве некоторых специальных сталей, имеющих сравнительно низкую теплопроводность.

В печах с непрерывной загрузкой нагреваемый металл подается с конца печи, имеющего более низкую температуру, и постепенно продвигается в область печи с более высокой температурой.

При таком нагреве отходящие газы будут иметь более низкую температуру (уменьшаются потери тепла с отходящими газами), а металл будет получать высокий нагрев.

Если нагреваемые предметы перемещают по поду печи вручную перекатыванием через рабочие окна, то печи с равномерной подачей нагреваемого материала носят название перекатных (рольных), если перемещение болванок по поду печи механизировано, то печи с равномерной подачей называются методическими.

Для увеличения к. п. д. методические печи делают значительно большими в длину, чем в ширину, а подача пламени устраивается с одного конца. В таких печах температура к противоположному концу постепенно снижается; это снижение тем больше, чем длиннее печь; в противоположном от места подачи пламени конце печи температура снижается до 250—300°.

Скорость подачи металла должна соответствовать скорости распространения тепловой волны в нагреваемом металле; при этом условии устраняется возможность перегрева слитков с поверхности и возникновение вредных внутренних напряжений в нагреваемом металле.

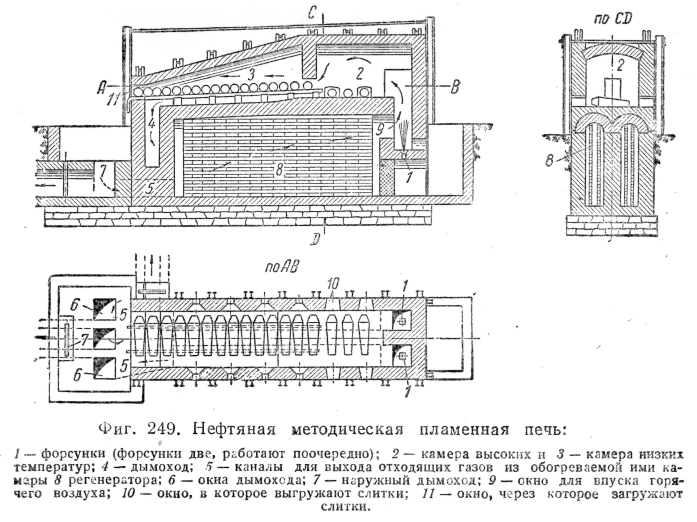

Расположение нагреваемых слитков в методической печи показано ниже, на фиг. 249. Слитки здесь перемещаются слева направо.

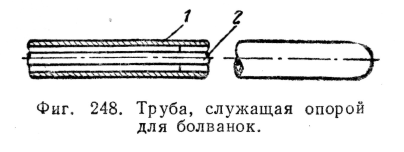

Для более равномерного нагрева слитков и удобства перемещения их по длине печи слитки располагают не на поду, а на двух параллельных железных брусьях или на трубах, по которым циркулирует охлаждающая вода. Вода поступает в трубы со стороны наиболее нагретой части печи и выходит у посадочного конца. Устройство трубы показано на фиг. 248; она состоит из внешней трубы У, омываемой горячими газами, и внутренней 2, по которой подается вода.

Печи с периодической посадой применяют главным образом при нагревании особенно тяжелых слитков, вес или форма которых не позволяет нагревать их в методических печах, а также при нагреве железа, предназначенного для сварки, или в случае нагрева специальной стали (например, хромоникелевой, быстрорежущей), на которой может вредно отозваться наличие части менее прогретого металла в месте соприкосновения с опорными трубами, методические печи очень удобны для нагрева слитков или заготовок, предназначаемых для прокатки или штамповки. Преимуществами их являются большая производительность, малый расход топлива, незначительный угар металла и простота обслуживания.

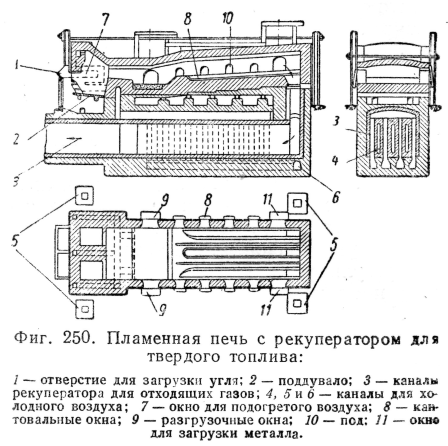

Потеря тепла с отходящими газами в пламенных печах может быть уменьшена использованием его для подогрева воздуха, поступающего в печь, а в случае работы на газообразном топливе — и для подогрева последнего (печи рекуперативные и регенеративные). В рекуперативных печах воздух проходит по каналам, омываемым с наружной стороны отходящими из печи газами, где он нагревается и поступает затем в печь; в регенеративных печах воздух и газ нагреваются в камерах, предварительно разогретых отходящими газами.

Регенеративная печь имеет не менее двух камер: одна из них нагревается отходящими газами, в другой подогревается воздух; после того как вторая начинает охлаждаться, а первая достаточно нагреется, изменяют направление движения воздуха и отходящих газов: воздух пускают через первую камеру, а газы — через вторую.

На фиг. 249 показана нефтяная методическая регенеративная печь.

Дымоход 7 соединяется с той камерой регенератора, которая находится против неработающей форсунки; после того как эта камера нагреется отходящими газами до температуры, близкой к 1000°, направление движения газов и воздуха изменяют: через разогретую камеру пропускают воздух, а через охладившуюся — отходящий газ.

Клапаны перекидывают через 30—40 мин.

На фиг. 250 изображена пламенная печь с рекуператором, работающая на твердом топливе.

Коэфициеит полезного действия пламенных печей может быть исчислен по той же формуле, что и для горнов.

Величина n для кузнечных простых пламенных печей колеблется в пределах от 0,06 до 0,16, а в методических регенеративных печах может достигать 0,40.

В целях использования тепла газов, отходящих из камерных печей, за последними иногда ставят паровые котлы.

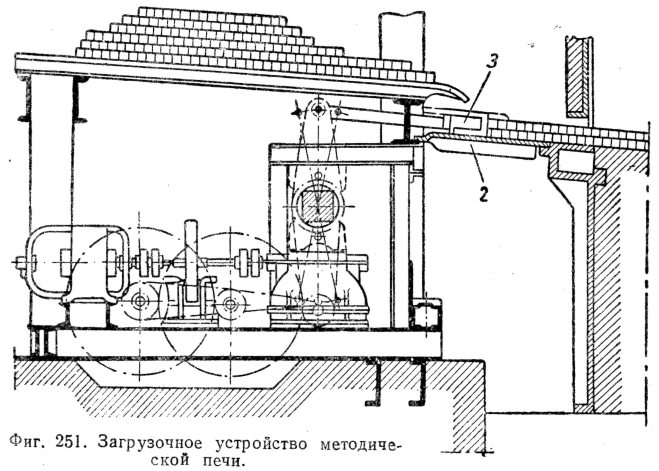

Обслуживание пламенных печей. Пламенные печи нагружают и разгружают при помощи клещей, державок, кранов, шаржир-машин и манипуляторов. Болванки в методических печах перемещают толкателями, конвейерами и т. д.

На фиг. 251 показано устройство толкателя, обслуживающего методическую печь. Подлежащая нагреву болванка укладывается краном на платформу 1 и направляется вручную, обычно при помощи ломика, на площадку 2, откуда она продвигается толкателем 3 в печь. Скорость толкания не превосходит 0,1 м/сек; обычно проталкивают одновременно несколько заготовок (в зависимости от их формы, размеров и веса).

Для правильной работы пламенных печей необходимо постоянное наблюдение за давлением в них, характером пламени и температурой. В последнее время начинают применять приборы, автоматически регулирующие давление в печах, а также соотношение между количеством поступающего в печь горючего и количеством воздуха. Применяют также автоматические регуляторы температуры.

Угар металла в пламенных печах зависит от ряда причин: устройства печи, температуры нагрева металла, отношения поверхности нагреваемой заготовки к ее весу, степени окислительности пламени в печи. В одной и той же печи при нагреве одного и того же материала угар будет тем больше, чем выше температура нагрева металла, чем больше отношение поверхности нагреваемых предметов к их весу и чем больше степень окислительного действия продуктов горения. Величина угара в пламенных печах колеблется в пределах от 1,5 до 10% веса загружаемого металла; при нагреве металла до сварочного жара угар может достигать 14%.

Для уменьшения угара металла при полном сгорании топлива горение в печах регулируют таким образом, чтобы пламя было нейтральным (не окислительным и не коптящим).

При работе на печах необходимо иметь в виду, что при соприкосновении пламени со сравнительно холодными слитками горение будет прекращаться даже и при подаче воздуха в печь в избытке. В результате печь будет дымить и часть топлива будет пропадать, уходя в виде дыма в трубу. Вредное влияние оказывает на сильно нагретые слитки лучистая теплота близко находящегося очень яркого факела пламени, так как при этом наружная часть слитка может получить пережог.

В последние годы начали входить в употребление газовые пламенные печи, не дающие угара металла. Сущность конструкции таких печей заключается в том, что воздух и газ смешиваются в самой рабочей камере, располагаясь в ней двумя слоями, причем газ составляет нижний слой. При таком расположении газа и воздуха горение происходит над нагреваемыми предметами, а последние находятся в атмосфере газа, который защищает их от окисляющего воздействия пламени. Такие печи могут иметь достаточную производительность и требуют небольшого расхода топлива, если газ и воздух, подаваемые в них, будут иметь высокий подогрев, а тепло продуктов горения будет достаточно утилизировано.

Расход топлива в пламенных печах, определяемый в процентах от веса нагреваемого металла, зависит, во-первых, от устройства и размеров самой печи, во-вторых, от рода и качества горючего и, наконец, от свойства нагреваемого материала и температуры нагрева его.

В печах большого размера расход топлива относительно меньше, что объясняется относительно меньшей потерей тепла на лучеиспускание и большей производительностью таких печей.

Расход угольного топлива в пламенных печах колеблется в зависимости от указанных выше факторов обычно в пределах от 8 до 35% веса садки.

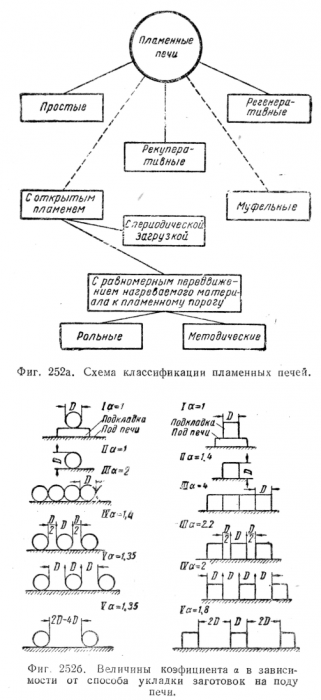

Классификация пламенных печей. Суммируя сказанное относительно устройства пламенных печей, можно независимо от рода потребляемого ими топлива и способа сжигания его сгруппировать их по схеме, приведенной на фиг. 252а.

Время нагрева металла. Для определения времени, потребного на нагревание слитка или заготовки определенного веса и формы из различного материала, точных способов в настоящее время нет. Существующие приближенные способы не учитывают в полной мере изменений коэфициентов теплопроводности и теплоемкости металла в период нагрева. Кроме того, в этих приближенных способах подсчета не отражается полностью влияние перехода при нагреве металла через критические точки; между тем этот переход сопровождается как объемными изменениями, так и поглощением тепла. Так, в частности, для среднеуглеродистой стали интервал 723—800° является опасным, так как сопровождается переходом через точки Ас1 и Ас3. Поэтому целесообразно, где это возможно, подавать в печь стальные слитки в не вполне охлажденном состоянии (650—700° снаружи слитка).

Чем больше толщина нагреваемого слитка, тем опаснее для него излишне быстрый нагрев, так как с увеличением толщины увеличивается возможность появления трещин, вызываемых внутренними напряжениями между различными слоями слитка (в результате неодновременного перехода различных слоев через критические точки).

Приводимые различными авторами формулы эмпирического характера для определения времени нагрева стальных слитков в зависимости от толщины их дают не вполне одинаковый результат.

Внедрение стахановских методов в работу кузниц дало возможность резко увеличить в ряде случаев время нагрева.

Для определения времени нагрева холодных заготовок из углеродистой и низколегированной стали, а также слитков диаметром примерно до 600 мм пользуются эмпирической формулой Н.А. Доброхотова

![]()

где Z — время нагрева в час.;

D — диаметр заготовки в м;

а — коэфициент, зависящий от способа укладки слитка или заготовки на поду печи;

К — коэфициент, равный 10 для сталей с содержанием углерода до 0,45% и 20 для высоколегированных сталей.

Значения коэфициента а приведены на фиг. 2526.

Применяя эту формулу при а = 1, получаем время нагрева на 1 см диаметра, возрастающее с увеличением диаметра слитка или заготовки; например, при d = 40 мм скорость нагрева на 1 см составит 1,2 мин., при d — 100 мм скорость нагрева на 1 см составит 1,9 мин.

Увеличение допускаемой скорости нагрева с уменьшением диаметра вполне рационально, так как чем меньше толщина нагреваемого образца, тем меньше возможная разница температур внутренних и наружных слоев его.

Скачать реферат:

Пароль на архив: privetstudent.com