Схема устройства пламенной регенераторной печи показана на фиг. 18.

Работа печи протекает следующим образом.

До смешивания и воспламенения в головках печи (концевые части печи, где расположены каналы, подводящие газ и воздух) газ и воздух проходят предварительно через разогретые до температуры, близкой к 1200—1300°, камеры 5 и 6, где они нагреваются приблизительно до 1100°; подогретые газ и воздух, сгорая, поднимают температуру рабочего пространства печи приблизительно до 1700°; заваленные через окна 4 на под печи 2 шихтовые материалы под влиянием тепла горящих газов плавятся.

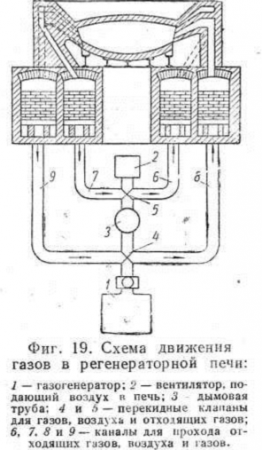

Продукты горения поступают в камеры 7 и 8 и разогревают их. Печь конструируют с таким расчетом, чтобы при нагреве воздуха и газа в камерах 5 и 6, когда последние станут неспособными поднять температуру проходящих через них воздуха и газа до 1100°, камеры 7 и 8 были нагреты отходящими газами до указанной выше температуры. После этого переключают направление газа и воздуха, поступающих в печь — их направляют через камеры 7 и 8, а отходящие газы — через камеры 5 и 6. Такое изменение направления движения газов производят посредством перекидных клапанов каждые 15—20 мин.

Готовый металл выпускают через расположенное над самым подом отверстие, которое перед началом плавки заделывают.

Схема движения воздуха и газов в регенераторной печи показана на фиг. 19.

При сжигании в таких печах мазута камеры, служащие для подогрева газа, отсутствуют. Мазут вдувают форсунками, работающими сжатым воздухом или паром; применение пара менее выгодно, так как оно вызывает затрату тепла на разложение воды.

Размеры современных пламенных регенераторных печей различны и допускают садку до 500 т металла,

Площадь пода на 1 т садки уменьшается с увеличением емкости печи.

Отношение длины печи к ширине составляет от 2,7 до 2,4 (в больших печах — ближе к верхнему пределу). Глубина ванны металла у выпускного отверстия составляет от 550 до 1100 мм.

Толщина пода колеблется от 750 до 1100 мм, высота свода над ванной — от 1,9 до 2,8 м. Свод в поперечном направлении делается выпуклым, а каналы, подводящие воздух и газ, — наклонными к поду.

Число плавок в сутки в зависимости от емкости печи, рода горючего, состава шихты и вида выплавляемой стали колеблется от 2 до 5.

Работа печи. Вновь выстроенную или отремонтированную печь подвергают сушке, затем нагреву (дровами, углем, мазутом или газовыми горелками) до свечения стенок печи, т. е. приблизительно до 700°. После такого прогрева в печь можно через регенераторы пустить газ. В холодную печь пускать газ через регенераторы нельзя, так как он сразу не загорится и образует с воздухом взрывчатую смесь, которая может вызвать взрыв печи.

Для того чтобы в газовые каналы и камеры не попадал воздух, необходимо поддерживать давление газа выше атмосферного.

Когда печь окажется достаточно нагретой (1500—1600°), наваривают под печи и затем загружают в печь подлежащие плавке шихтовые материалы—лом стали, чугун и флюсы.

По характеру происходящих физико-химических процессов

пламенные печи разделяют на кислые и основные. Характер процессов, происходящих в печи, определяется свойствами огнеупорного материала, из которого изготовляют подину печи. В кислом процессе огнеупорным материалом для подины служит кварцевый песок, в основном доломит и магнезит.

Кислый процесс. На кислой подине можно производить плавку лишь на шихтовых материалах с весьма малым содержанием серы и фосфора. Сера и фосфор являются в стали вредными примесями и при кислом процессе не могут быть удалены в шлак. Происходит это потому, что в кислую печь нельзя ввести известь для связывания серы и фосфора в прочные соединения в шлаке, так как известь вызвала бы сильное разъедание кислой подины.

Нагретый в регенераторах воздух, подаваемый с избытком против теоретически необходимого для сжигания топлива, а также продукты горения топлива, образующие пламя в рабочем пространстве печи, окисляют металл.

Углерод, кремний и марганец в мартеновском процессе играют роль элементов, предохраняющих железо от чрезмерного окисления как в период расплавления, так и в период плавки. Необходимый подъем температуры ванны от момента расплавления до выпуска (примерно на 300°) достигается в периоде «кипения» ванны, вызываемого протеканием реакции окисления углерода С + FeO = Fe + CO. Это обстоятельство заставляет применять шихты, состоящие не из одного только стального скрапа, содержащего очень мало углерода, кремния и марганца, но и из некоторого количества чугуна. При кислом процессе шихта обычно содержит передельного чугуна лишь 25%, а остальное — стальной скрап 1

Мартеновский передел шихты с преобладающим количеством лома (скрапа) называют скрап-процесс.

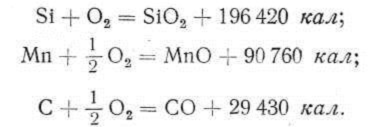

При расплавлении шихты выгорает кремний, марганец и частично углерод. Происходящие при этом реакции выражаются уравнениями

Получающиеся окислы кремния, марганца, а также частично и железа всплывают на поверхность металла и образуют шлак.

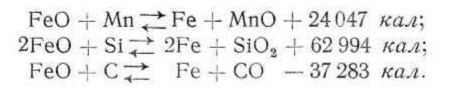

После образования шлака процесс взаимодействия окислительной газовой среды, шлака и металла протекает согласно схеме:

3) образовавшаяся закись железа вызывает в ванне реакции

Таким образом, шлак окисляется печными газами, а металл — шлаком.

Загружаемую в печь шихту составляют таким образом, чтобы содержание углерода было достаточным для того, чтобы жидкий металл по расплавлении кипел необходимое количество времени. Явление кипения получается вследствие выгорания углерода из жидкой ванны. Получающаяся при этом окись углерода, выделяясь, пузырит металл и последний как бы кипит. Кипение является необходимой стадией мартеновского процесса.

Для ускорения процесса окисления примесей при описанном выше скрап- процессе в печь вводят чистую железную руду или окалину не более-3% от веса садки металла.

С момента полного расплавления шихты состав металла и шлака контролируют путем отбора проб и их анализа, а также специальными и технологическими испытаниями.

Когда содержание углерода в ванне металла приближается к требуемому, начинают чаще

брать пробы. Для этого ошлакованной железной ложкой берут небольшое количество стали и выливают в маленький чугунный стаканчик. Полученную отливку, еще горячую, быстро проковывают, закаливают и сгибают. По углу сгиба и виду излома судят о содержании в стали углерода. Если приготовленная из пробы закаленная в воде лепешка не ломается при изгибе на 180°, содержание углерода не превышает 0,10%, в случае излома под острым углом — около 0,2%, при изломе под прямым углом — около 0,25%, под. тупым — около 0,30%, при изломе без изгиба — около 0,40% и выше.

При изготовлении стали с содержанием углерода свыше 0,40% пробу не подвергают закалке. В этом случае излом под прямым углом соответствует содержанию углерода около 0,45%, под тупым — около 0,55%, без изгиба— около 0,70%. Если проба после проковки имеет рваные края, т. е. если металл обнаруживает красноломкость, то это указывает на присутствие в нем закиси железа FeO или серы.

В настоящее время при мартеновских цехах устраивают небольшие химические лаборатории, в которых быстро (за 5—10 мин.) производят химический анализ металла. При этом устанавливают не только содержание углерода, но и других элементов. При наличии такой лаборатории имеется возможность получить металл, точно соответствующий по составу заданию.

В мартеновском процессе закись железа FeO является окислителем всех примесей; FeO непрерывно образуется и расходуется во время процесса, восстанавливаясь до металлического железа. Угар железа или его потери в шлаке кислого процесса связываются с образованием в шлаке химического соединения (силиката) по уравнению

![]()

Характерной особенностью шлаков кислого процесса, состав которых описывается формулой

![]()

является избыток кремнекислоты SiO2, поступающей из пода. Основные окислы шлака FeO и МnО находятся в химически связанном с нею состоянии и потому содержание кислорода (в форме FeO) в металле по ходу процесса всегда весьма невелико.

Вместе с тем силикатный (стекловидный) характер шлаков кислого процесса противодействует проникновению в металл других вредных газов печной атмосферы — водорода и азота.

Вышесказанное приводит к тому, что сталь кислого процесса обладает высокими механическими свойствами и применяется для наиболее ответственных назначений.

При горячем ходе процесса и большой концентрации SiO2 в шлаках окислительная реакция углерода сопровождается восстановительной реакцией кремния SiO2 + 2С = Si + 2СО, а кремний раскисляет сталь 2FeO + Si = 2Fe + SiO2, вследствие чего содержание FeO в стали еще более снижается. Восстановление кремния может произойти также за счет Мn и Fe. Однако некоторое количество FeO все же остается в металле к концу процесса и является при содержании свыше известного предела вредной примесью и потому в дополнение к этому естественному раскислению кислой стали необходимо иногда все же добавлять перед окончанием плавки раскислители — ферросплавы с высоким содержанием марганца и кремния, а иногда и алюминий. Алюминий и сплав с высоким содержанием кремния — ферросилиций забрасывают при выпуске готового металла в желоб на струю металла.

Основной процесс. При основном процессе под печи изготовляют из обожженного доломита или магнезита. Чугуны, перерабатываемые основным способом, могут содержать значительное количество фосфора (до 2%). Однако обычные передельные мартеновские чугуны выплавляют с содержанием фосфора 0,2—0,3%. Содержание больших количеств кремния в них нежелательно, так как наличие кремния затягивает процесс и требует увеличения количества известняка в. шихте.

Увеличение количества извести, вводимой в шихту, вызывается в данном случае необходимостью связывать в прочные соединения SiO2 и фосфорный ангидрид Р2O5,

предохраняя одновременно подину печи от разъедающего действия кремнезема.

Основным мартеновским процессом изготовляется большая часть потребляемой стали. При этом на машиностроительных заводах ведут скрапный вариант процесса с преобладанием стального скрапа в шихте и на полностью твердой садке. Чугунную составляющую шихты вводят в минимально необходимом количестве для обеспечения надлежащей длительности периода кипения, так как чугун дороже скрапа на заводах машиностроительного типа. Наоборот, на заводах металлургических, имеющих собственное доменное производство, преобладающей частью шихты мартеновского процесса является жидкий чугун из миксера — коллектора доменного чугуна.

Так как шихта такого процесса имеет в избытке примесь углерода из чугуна, для ускорения окисления примесей в шихту еще до заливки чугуна и вместе с твердым скрапом и известняком вводят значительное количество твердого окислителя — железной руды — порядка 12—20% от веса металлической садки. В связи с указанным составом шихты вариант процесса с жидким чугуном в шихте носит название скрап-рудного процесса.

Удельный вес скрап-рудного процесса в общей выплавке стали весьма велик по сравнению со скрап-процессом. Железная руда, являясь дополнительным к кислороду газовой среды агентом-окислителем, отдавая свой кислород примесям ванны, дает пригар в весе готового металла в результате восстановления железа из его окислов.

Оба варианта основного процесса — скрапный и скрап-рудный — позволяют весьма тщательно рафинировать металл от фосфора и в известной мере — от серы шихты.

Очищение от фосфора (дефосфорацию) при высоких требованиях к готовому металлу проводят обычно за два этапа: скачиванием первичного (после расплавления шихты) богатого окислами железа шлака, в котором фосфор находится в форме соединения (FeO)3P2O5, с одной стороны, и с другой — за счет обогащения шлака известью к концу процесса по мере роста температуры ванны, создавая благоприятные условия для связывания фосфорного ангидрида Р205 в прочное химическое соединение тетрафосфат кальция (СаO)4Р2O5.

Это последнее мероприятие — повышение к концу процесса концентрации СаО в шлаке — позволяет вместе с тем понизить и содержание серы в металле, особенно при достаточном содержании марганца в ванне согласно схеме

![]()

т. е. переводит легко растворимый в металле сульфид FeS в менее растворимый MnS и далее — в практически нерастворимый сульфид CaS.

Преобладание основных окислов в шлаке (СаО, MgO, FeO, МnО) перед кислотными (SiO2, Р2O5) приводит к тому, что к концу процесса закиси железа и марганца (FeO и МnО) остаются в шлаке в несвязанном состоянии. Подчиняясь закону физической химии распределяться между двумя несмешивающимися жидкостями (шлаком и металлом), закись железа обычно остается в металле основного процесса к концу плавки в более высоких концентрациях, чем в стали кислого процесса.

Конечные шлаки плавки на мягкую сталь обычно содержат

причем обычное содержание FeO бывает -13%, МnО - 8 %.

Вышесказанное объясняет то обстоятельство, что механические качества основной стали вообще несколько ниже механических качеств кислой. С другой стороны, так как окислы железа в основном процессе не связываются кремнекислотой, то они легче проникают в ванну металла, вследствие чего процесс окисления в основной печи идет быстрее и примеси удаляются в большей мере, чем в кислой. В результате в основной печи может быть получено железо с весьма малым содержанием примесей, в частности, количество углерода гложет быть снижено до 0,05%

и даже до 0,01—0,02% (армко-железо).

Одно из главных преимуществ основного мартеновского процесса перед кислым заключается в возможности значительно снижать содержание фосфора и серы, что позволяет вести передел на менее чистой шихте.

Угар металла в основном (скрапном) процессе составляет 5—9% от веса металлической части шихты.

Современная методика скоростного сталеварения, разработанная отечественными сталеварами, позволяет получать на печах с высокой тепловой мощностью суточные съемы стали с 1 м2 площади пода, превышающие 10 т, с одновременным понижением относительного расхода горючего.

Особенно резкое улучшение технико-экономических показателей мартеновского процесса достигается при применении кислорода как для интенсификации сжигания горючего, так и для ускорения окисления примесей.

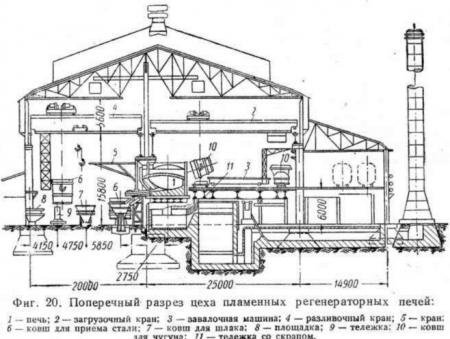

Поперечный разрез главного здания типового цеха пламенных регенераторных печей показан на фиг. 20.

Скачать реферат:

Пароль на архив: privetstudent.com