Совокупность каналов, подводящих металл в форму, называется литниковой системой; основными элементами литниковой системы являются литниковая чаша, стояк, шлакоуловитель, питатели и специальные элементы сопротивления, вводимые в литниковую систему для регулирования скорости заливки (фильтровальные сетки, зигзаги, колена).

Для получения доброкачественных отливок необходимо правильное устройство литниковой системы: можно иметь хорошие литейные и формовочные материалы и хорошую литейную форму, но получить отливку плохого качества, если литниковая система будет устроена неправильно.

Правильно устроенная литниковая система должна удовлетворять следующим требованиям:

1) все очертания обслуживаемой ею формы должны быть заполнены металлом;

2) приемный резервуар литника не должен разрушаться под действием струи вливаемого металла;

3) струя поступающего металла не должна разрушать форму и заносить в форму частицы формовочного материала и шлаков.

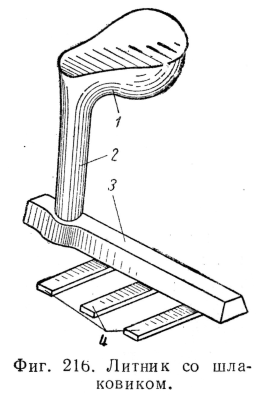

На фиг. 216 показана схема литниковой системы. Жидкий металл заливают в литниковую чашу 1, откуда по вертикальному каналу 2 металл опускается до уровня формы. Для улавливания шлаков служит горизонтальный канал 3. По каналам-питателям 4 жидкий металл подводится к форме. При правильном устройстве литниковой системы площадь сечения стояка 2 должна быть больше площади сечения шлакоуловителя 3 и площадь сечения шлакоуловителя 3 больше суммарного сечения питателей 4, так как только при этом условии обеспечивается заполнение металлом шлакоуловителя и, следовательно, возможность всплывания в верхнюю часть его частиц шлака. Соотношение площадей сечения стояка, шлакоуловителя и питателей принимают равным 1,5: 1,2:1.

Металл можно подводить к верхней или нижней части формы; заполнение формы сверху может повлечь повреждение ее, но дает возможность пользоваться более холодным металлом, содержащим меньше газов. При подводе металла снизу форма сохраняется, но возникает опасность незаполнения верхних частей формы вследствие охлаждения верхних слоев поднимающегося металла.

Можно применять комбинированный способ подвода металла; в этом случае металл подводится снизу, а на разных уровнях от него к форме подходят боковые каналы. При таком устройстве опасность разрушения формы уменьшается: форма будет заполняться каждым боковым каналом только до уровня вышележащего канала; таким образом комбинируются положительные стороны заполнения формы сверху и снизу.

Высота стояка должна соответствовать температуре заливки: чем меньше перегрет металл, тем меньше жидкотекучесть его, тем большее гидравлическое давление нужно для заполнения всех очертаний формы, следовательно, тем выше должен быть стояк.

Для увеличения скорости заливки и для предотвращения размывания металлом материала формы иногда делают несколько стояков.

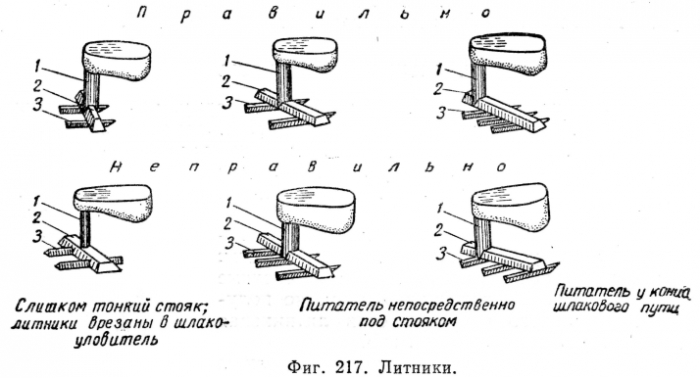

На фиг. 217 представлено несколько примеров правильного и неправильного расположения элементов литниковой системы. На всех эскизах под стояком 1 расположен горизонтальный канал 2 с отходящими от него питающими форму каналами 3. Разводящий канал 2 является и шлакоуловителем, так как могущие проникнуть через стояк шлаки задерживаются в верхней части его. Питатель не должен при правильном расположении каналов начинаться непосредственно под стояком, так как при этом шлак, проникающий через стояк, будет захвачен струей металла и попадет в изделие.

Надписи на эскизах указывают, в чем для каждого примера заключаются отклонения расположения каналов от правильного.

Прибыли и выпоры. Прибылями называют придатки к отливке, которые делают для питания формы металлом по мере сжатия остывающего металла внутри формы и для удаления без повреждения изделия верхней части отливки, в которой собираются газы и засор.

Таким образом, при наличии правильно расположенной прибыли достаточного размера внутри нее образуются усадочные раковины, здесь же собираются пузыри газа и шлак; после отливки прибыль отпиливается и вместе с ней удаляются раковины, пузыри, шлак и сор.

Чтобы прибыль оправдала свое назначение, необходимо придавать ей такие размеры, при которых она будет затвердевать последней.

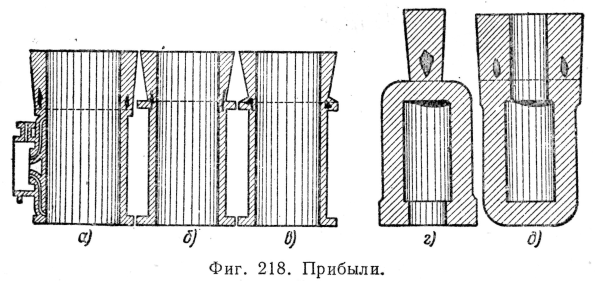

На фиг. 218, а изображена прибыль, поставленная над фланцем парового цилиндра; прибыль расположена правильно — усадочные раковины образовались внутри прибыли вследствие того, что последняя имеет достаточный объем и высоту; на эскизах б и в показано неправильное образование прибыли — раковины расположились частично во фланце и испортили, отливку. Опыт показывает, что для избежания усадочных раковин в отливке нужно, чтобы высота прибыли была не меньше трехкратной толщины стенки отливки. На эскизах г и д показана прибыль при отливке гидравлического цилиндра; на эскизе г прибыль расположена на дне цилиндра, на эскизе д она находится с противоположной стороны и имеет кольцеобразную форму; в обоих случаях прибыль достигает своей цели, так как ее размеры достаточно велики.

Если форма имеет большой объем при малой поверхности, то пористость формовочного материала и отверстия в нем, прорезаемые шпилькой, не могут обеспечить своевременное удаление воздуха из формы; в этих случаях для отвода воздуха устраиваются в самых высших точках формы широкие каналы, называемые выпорами. Давая выход воздуху, выпоры служат также для ослабления гидравлического удара металла, заполняющего форму.

Если форма имеет большие размеры, то ставится несколько выпоров.

При значительных размерах сечения выпоры отчасти исполняют роль прибылей, т. е. заполняют металлом пустоты, образующиеся в отливке вследствие усадки металла; это обстоятельство нужно иметь в виду при определении места установки выпора.

Сушка форм. Формы, изготовляемые из жирного формовочного материала или глины, должны быть высушены перед заливкой. Заливка непросушенных форм при слабой газопроницаемости жирного формовочного материала в сыром виде может вызвать движение газов и паров через металл и дать при остывании отливку с газовыми пузырями. Кроме того, сырая форма, вызывая быстрое охлаждение поверхности отливки, закаливает ее, что иногда совершенно нежелательно.

Для того чтобы ускорить просыхание форм, применяют различные приемы сушки и различные сушильные устройства. Так, при сушке форм, которые нельзя перенести в сушильную печь вследствие громоздкости или вследствие способа изготовления их, около форм на железных листах, а также внутри сжигаются дрова, кокс или иногда древесный уголь. Если необходимо сушить формы на месте изготовления, устраивают центральный очаг, нагревающий воздух, который по трубам подается в различные пункты литейной, откуда при помощи подвижных рукавов подводится к формам.

Сушильные устройства, применяемые в литейном деле, могут быть подразделены на сушильные печи периодического действия и на сушильные печи непрерывного действия.

Периодически действующие сушильные печи можно подразделить на камерные и на бескамерные.

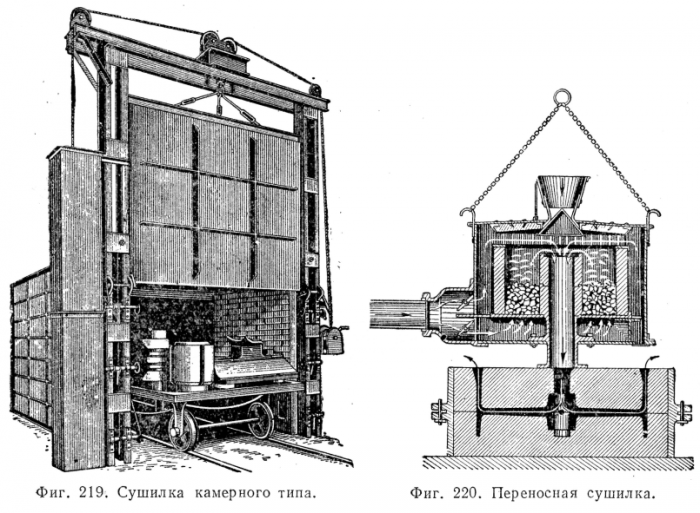

Для форм, которые можно переносить, устраиваются сушильные камеры (фиг. 219). Тяжелые формы вкатывают в камеру на тележках и оставляют или на тележках же, или на полу камеры; легкие укладывают на полках, устроенных по стенам камеры.

В некоторых случаях, чтобы не повредить сложные формы при переноске, их изготовляют в самой сушильной камере.

Иногда топочную камеру отделяют от сушильной, и продукты горения, проходя через каналы в полу сушильной камеры, равномерно нагревают ее.

Имеют также применение сушильные печи переносного типа, которые подвешивают к крану и устанавливают над формой, подлежащей просушке (фиг. 220).

Продукты горения, выходящие из просушиваемых форм, сильно загрязняют воздух литейной. Для устранения этого в последнее время стали применять электрические нагревательные приборы, представляющие собой спирали сопротивления, помещаемые внутри просушиваемой формы.

Для сушки стержней часто применяют непрерывно действующие печи с подвижным подом; сырые стержни укладывают на подвижной под и просушенные снимают с него на противоположном конце печи.

При нормальном устройстве сушильных печей нагрев просушиваемой формы должен быть по возможности равномерным.

Надлежащая температура сушки (от 200 до 400°) определяется в зависимости от рода формовочных материалов, из которых сделана просушиваемая форма, и от назначения формы и устанавливается экспериментальным путем.

Нагрузка опок. Наполняющий форму металл оказывает на нее по всем направлениям гидростатическое давление, причем давление, направленное книзу, компенсируется опорой, на которой поставлена форма, боковое давление уничтожается сопротивлением стенок опок, а направленное кверху стремится поднять верхнюю опоку.

Величина давления Р, оказываемого металлом снизу на верхнюю опоку, может быть подсчитана по формуле

![]()

где f—горизонтальные проекции поверхностей, ограничивающих форму со стороны верхней опоки, в дм2;

h — расстояния этих поверхностей от поверхности жидкого металла, залитого в форму, в дм; у — удельный вес металла.

К исчисленной по этой формуле величине нужно прибавлять 50%, так как не исключается возможность гидравлического удара металла в верхнюю часть формы.

Если вес формы, находящейся в верхней опоке, вместе с опокой оказывается меньше 1,5 Р, то опока соответственно нагружается тяжелыми предметами, например, чушками чугуна; в противном случае жидкий металл поднимет верхнюю половину формы и отливка окажется испорченной.

Скачать реферат:

Пароль на архив: privetstudent.com