Чтобы получить отливку хорошего качества, нужно производить заливку металла в формы при надлежащей температуре.

Время заливки определяется характером и размерами заполняемой формы при обязательном условии, что расплавленный металл должен быть введен в форму по возможности плавно, без удара.

Количество расплавленного металла в килограммах, проходящего через 1 см2 поперечного сечения литника в 1 сек., называется удельной скоростью заливки.

Удельная скорость заливки форм всырую будет значительно меньше, чем при заливке всухую. Удельная скорость заливки всырую колеблется в пределах от 0,40 до 0,65, а всухую — от 1,50 до 2,00 и больше.

Не следует смешивать температуру металла при выпуске его из печи с температурой, которую металл имеет при разливке в формы. Металл, выпускаемый из печи, должен быть по возможности хорошо перегретым, разливать же его в формы следует при возможно низкой температуре. Так, в частности, высокий перегрев чугуна в печи желателен: 1) для того чтобы иметь возможность переносить его в ковшах на возможно большее расстояние от места плавки; 2) для повышения механических качеств, так как перегрев способствует образованию более мелких зерен графита. Разливать чугун в формы при высоком перегреве нежелательно, так как чем выше будет температура металла, тем больше будет его усадка и тем больше растворится в нем газов, что приведет к образованию большого количества усадочных раковин и большей пузыристости

отливки.

Формы с тонкими стенками следует заливать более перегретым металлом, а с толстыми — более холодным.

На фиг. 221 дана диаграмма, показывающая зависимость между температурой перегрева металла и отношением объема отливки к ее поверхности (чем тоньше стенки формы, тем меньше будет это отношение). По оси абсцисс на диаграмме отложено отношение объема формы к поверхности, а по оси ординат— величина перегрева в градусах. Цифровые величины диаграмм приведены для частного случая — для чугуна. Точка а соответствует температуре плавления чугуна определенного состава; отрезок ab показывает величину охлаждения металла за время переноски чугуна от вагранки до самой отдаленной формы; отрезок bс — величину требуемого перегрева в зависимости от отношения объема формы к поверхности. Практически температура чугуна при заливке в формы должна находиться в пределах 1250—1400°.

Расплавленный металл подается к форме в ковшах.

Литейные ковши изготовляют из листового железа; толщина листов для боковых стенок 6—8 мм, для днищ — 10—12 мм. Ковши обычно делают сварными, штампованными или клепаными и внутри покрывают огнеупорным материалом. Толщина огнеупорного слоя для малых ковшей должна быть не менее 20 мм) ковши, вмещающие свыше 5 т металла, обкладывают внутри огнеупорным кирпичом.

Огнеупорный слой должен быть хорошо просушен; нельзя допускать образования трещин в обмазке ковша, так как металл, проникая в трещину, может расплавить металлическую часть стенки или днища ковша.

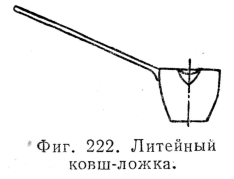

Малые ковши, обслуживаемые одним рабочим, имеют емкость 15—20 кг; они называются ложками или черпаками (фиг. 222).

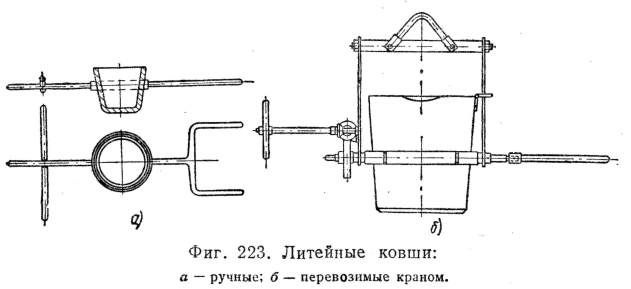

Для разливки большого количества металла применяются ковши с рычагами (фиг. 223, а). Емкость таких ковшей достигает 150 кг; они обслуживаются несколькими рабочими.

Ковши большой емкости перемещаются с помощью кранов. На фиг. 223, б показано устройство такого кранового ковша.

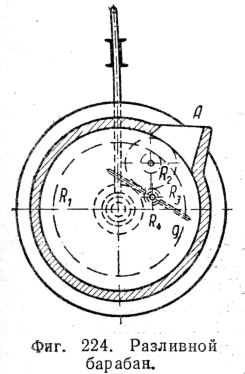

Для предохранения металла от быстрого остывания, угара, а также для изолирования блеска поверхности расплавленного металла и пламени на ней, оказывающих вредное действие на рабочих, литейным ковшам придают иногда форму барабанов. Такие барабаны ставят на тележки или подвешивают к кранам. Устройство разливного барабана показано на фиг. 224.

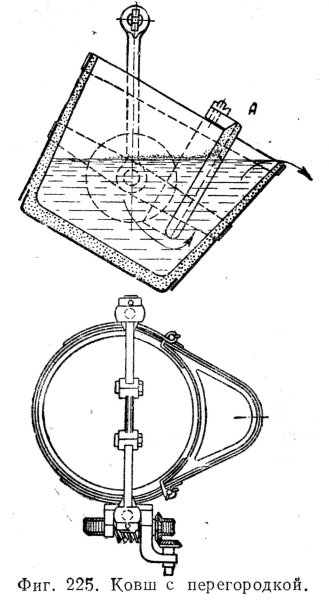

Для предохранения формы от попадания в нее различного сора, плавающего на поверхности металла, наполняющего ковш, этот сор иногда задерживают деревянным шестом или лопаткой. В больших ковшах для этой дели устраивают приспособления в виде обмазанной глиной перегородки, помещаемой перед носиком ковша (фиг. 225).

По заполнении формы металлом начинается затвердевание его, а затем уже в твердом состоянии остывание металла.

Если отливка имеет значительные размеры, нужно, чтобы остывание ее протекало во всех частях равномерно; для этого иногда ускоряют остывание более массивных частей отливки, освобождая их от формовочного материала, и задерживают остывание тонких частей, оставляя их нераскрытыми.

При остывании в отливке возникают внутренние напряжения, которые будут тем меньше, чем медленнее происходит охлаждение, и тем больше, чем сложнее форма и значительнее размеры отлитого предмета. Поэтому крупные отливки не следует быстро вынимать из формы.

Крупные предметы обычно охлаждают на месте отливки, а более мелкие в литейных, работающих по поточной системе, подают в выбивное отделение.

В последнем случае охлаждение отливок происходит частично в пути, а частично в выбивном отделении. Процесс освобождения отливки из формы принято называть выбивкой.

Приступая к выбивке чугунных и стальных отливок, нужно помнить, что не следует обнажать отливку, если ее температура не опустилась ниже 700°, так как только после этой температуры в сплавах железа с углеродом прекращаются структурные изменения.

Для выбивки крупных отливок поднимают краном сначала верхнюю опоку, потом — нижнюю и на весу ударами молотков выбивают из опоки формовочный материал и отливку. Иногда для выбивки форм применяют пневматические вибраторы. Вибратор захватывает опоку своими челюстями и, будучи приведен в действие, начинает быстро сотрясать ее. С помощью вибратора время процесса выбивки крупных форм значительно сокращается. Опоки небольших размеров ставят на встряхивающие решетки, приводимые в движение пневматическим цилиндром или электродвигателем.

Вынутое из формы литье имеет обычно много придатков (литники, выпоры, заусенцы, пленки металла, попавшего между частями формы, шпильки); кроме того, литье часто бывает загрязнено пригоревшим к его поверхности формовочным материалом; поэтому следующими после выбивки операциями являются обрубка и очистка литья.

Очистка литья начинается с выбивки стержней, которые могут выбиваться вручную, или же в случае крупных стержней пневматическими молотками, изготовленными специально для этой цели. Эта работа производится на решетках, вделанных в пол, или на верстаках с решетками; под решетками помещают пылесосы.

Удаление литников, выпоров, прибылей и пленок производится зубилами (ручными или механическими), пилами различного устройства или газовой резкой. Очистка литья от прикипевшего к ее поверхности формовочного материала производится металлическими щетками. Для ручной работы применяют щетки, представляющие собой пучок концов проволоки, залитых с одной стороны в свинец, а с другой стороны свободных. Для механической очистки щетки выполняются в форме диска и приводятся в движение от электродвигателя.

Для очистки поверхностей, где особенно сильно пригорел формовочный материал, применяют абразивные круги.

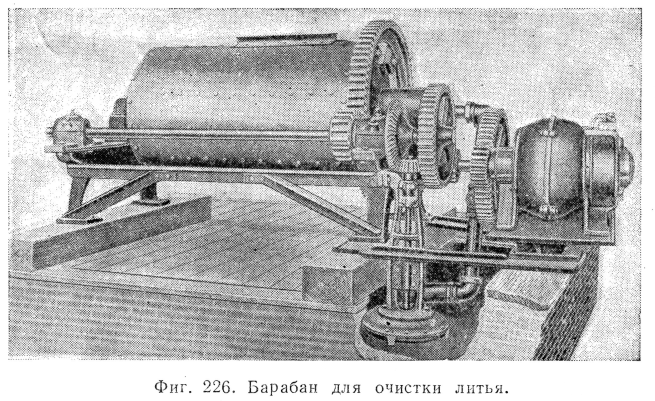

Для очистки мелкого литья применяют вращающиеся барабаны, в которые помещают подлежащие очистке изделия вместе с крупным песком; к песку иногда добавляют звездочки из белого чугуна, специально изготовляемые для этой цели. При вращении барабана изделия сталкиваются между собой, а также с песком и чугунными или стальными звездочками, и таким образом происходит очистка.

К недостаткам этого способа надо отнести происходящую иногда поломку кромок очищаемых изделий.

Устройство барабана для очистки показано на фиг. 226. При механизированной загрузке весь процесс очистки с загрузкой и выгрузкой продолжается от 1 до 21/2 час. (в зависимости от степени загрязненности изделий).

Для предотвращения поломки кромок очищаемых изделий устраивают барабаны с весьма медленным вращением (около одного оборота в минуту). Иногда в барабаны вводят струю песка, который собственно и производит очистку изделий, а вращением барабана достигается лишь переворачивание загруженных предметов.

В пескоструйных барабанах можно производить очистку сравнительно мелких предметов. Для очистки крупных предметов применяются пескоструйные аппараты, дающие сильную струю песка. Пескоструйные аппараты могут применяться и для выбивки стержней.

Так как во время очистки отливок пескоструйными приборами получается: большое количество пыли, то работа обычно производится в особых камерах. Отливки иногда устанавливаются на поворотном круге внутри камеры, а рабочий остается вне камеры и оттуда через окно направляет сопло пескоструйного аппарата.

В настоящее время вместо песка в аппаратах, работающих по принципу пескоструйных, применяют стальную и чугунную дробь различного диаметра. Такая замена песка имеет следующие преимущества: дробь по сравнению с песком служит дольше (приблизительно в 60 раз), более сильно действует на поверхность очищаемого изделия и дает меньше пыли.

В итоге применение металлической дроби дает, кроме ряда удобств, также и экономию средств.

В последнее время для очистки литья начинают применять гидравлический способ. При очистке по этому способу на очищаемую поверхность направляется струя воды под сильным давлением, доводимым в некоторых установках до 100 aт. Изделия помещаются в камере, а рабочий находится вне ее.

Большое количество пыли и наличие отскакивающих от обрабатываемых изделий металлических осколков обусловливает необходимость специальных мер защиты рабочих, занятых в обрубочных и очистных отделениях литейных

цехов; на верстаках применяют специальные предохранительные щитки из проволочной сетки; выбивные решетки оборудуют устройствами для отсоса пыли; работу производят в защитных очках; особенно вредными для здоровья работающих, несмотря на принимаемые меры защиты, являются пескоструйные аппараты, вследствие чего они запрещены в ряде литейных цехов.

Скачать реферат:

Пароль на архив: privetstudent.com