Основные дефекты и методы ремонта

Рабочие поверхности вкладышей коренных и шатунных подшипников в процессе эксплуатации изнашиваются: на них появляются мелкие трещины, риски, задиры, наблюдаются выкрашивание и отслаивание антифрикционного слоя.

К усиленному изнашиванию подшипников приводят некачественная сборка, неправильный выбор антифрикционного сплава, сорта масла и масляных зазоров, нарушение режима смазывания, пуск дизелей без предварительного прокачивания маслом. В местах наибольшего износа во вкладыше просверливают отверстие и с помощью глубиномера измеряют толщину оставшегося слоя. Минимально допустимая толщина слоя баббита зависит от диаметра шеек вала. Если износ подшипника незначителен и не превышает допустимого, ремонт его сводится к зачистке, шабровке и пригонке по валу. При уменьшении толщины баббитового слоя сверх допустимых пределов подшипник перезаливают.

Причинами появления трещин и выкрашивания антифрикционного сплава могут быть: низкое качество антифрикционного сплава, нарушение технологии заливки, некачественная сборка, перегрузка дизеля вследствие увеличения максимального давления сгорания и нагрузки на подшипник.

Антифрикционный сплав от поверхности подшипника отслаивается при нарушениях технологии заливки подшипника, плохой подготовке поверхности перед заливкой, недостаточном нагреве вкладыша подшипника и антифрикционного сплава или перегреве сплава.

При ремонте подшипника, имеющего в баббите сквозные трещины на площади заливки до 15%, поврежденный участок вырубают и на его место наплавляют новый слой или производят перезаливку вкладыша. Глубокие одиночные раковины устраняют выплавкой баббита газовой горелкой до основного металла и наплавлением на его место баббита той же марки. Уменьшение толщины бронзовых подшипников, не залитых баббитом, не должно превышать 50% их первоначальной толщины. При износе подшипника в пределах допустимых значений его ремонтируют наплавкой. В качестве присадочного материала при газовой наплавке или электрода при электронаплавке используют прутки из фосфористой бронзы.

Тонкостенные вкладыши коренных и шатунных подшипников, имеющих значительный износ антифрикционного слоя, а также дефекты на поверхности (трещины, отслаивание баббита), заменяют новыми.

На практике часто возникает необходимость ремонта вкладышей с выкрошенными участками баббита. Если участок повреждений небольшой, в судовых условиях его запаивают, предварительно подогрев место пайки с тыльной стороны вкладыша. Наплавку ведут в нижнем положении вдоль оси вкладыша. Присадочный материал в виде прутков должен быть однородным с основным металлом. В заводских условиях качество заливки проверяют ультразвуковыми дефектоскопами.

Вкладыши подшипников многооборотных дизелей оснащают специально изготовленными лентами из свинцовистой бронзы или заливают свинцовистой бронзой. Дефектные вкладыши таких подшипников в случае необходимости заменяют новыми или растачивают под ремонтный размер.

Ручная и центробежная заливка вкладышей

Подшипники перезаливают в тех случаях, когда износ антифрикционного сплава вызывает недопустимый прогиб коленчатого вала; трещины и выкрошившиеся участки антифрикционного сплава занимают площадь более 45% рабочей поверхности; антифрикционный сплав отстает от поверхности подшипника более чем на 10% площади.

Технологически перезаливка подшипника состоит из трех операций: удаления старого антифрикционного сплава, подготовки подшипника под заливку и заливки. Перед удалением старого слоя баббита подшипник тщательно очищают от загрязнений, масла и других механических наслоений, затем обезжиривают кипячением в 10%-ном растворе каустической соды в течение 10 мин и промывают водой, подогретой до 80—90 °С. Старый баббит удаляют механическим путем, если толщина его не превышает 10 мм, или нагреванием вкладыша с тыльной стороны паяльной лампой (в печи, на горне) до температуры размягчения сплава (240—260 °С). В последнем случае баббит легко отделяется от стенок вкладыша. Затем вкладыши зачищают от остатков баббита металлической щеткой и травят (погружают в зависимости от загрязнения на 1—2 мин в 5%-ный раствор соляной кислоты или на 5—10 мин в 10—15%-ный раствор серной кислоты), промывают горячей водой, протирают насухо или просушивают в сушильном шкафу. Цель травления — удалить с поверхности твердую пленку окислов, препятствующих соединению баббита с материалом вкладыша. Для лужения (защиты от коррозии) поверхности вкладышей используют чистое олово или специально приготовленные оловянисто-свинцовые припои. Лужение выполняют двумя способами. Один из них, применяемый при групповой или массовой заливке подшипников, заключается в погружении подготовленного вкладыша или подшипника в сборе в ванну с припоем. Перед погружением в ванну поверхности вкладышей, не подлежащие лужению, обмазывают пастой, состоящей из 30% мела, 2% столярного клея и 68% воды. При индивидуальной заливке лужение производят вручную натиранием нагретого вкладыша прутком припоя или олова. Чтобы предотвратить окисление, поверхность, подлежащую лужению, покрывают флюсом. В качестве его обычно используют хлористый аммоний (нашатырь) в соединении с хлористым цинком.

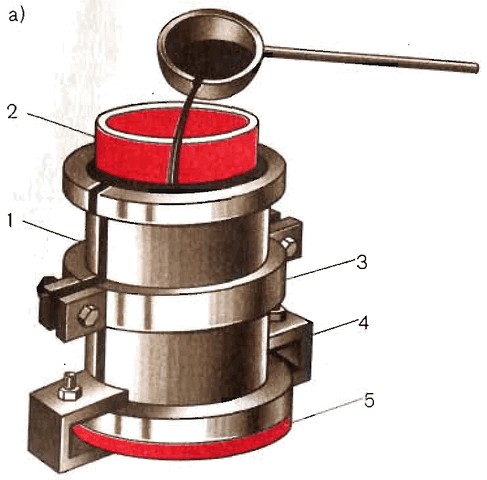

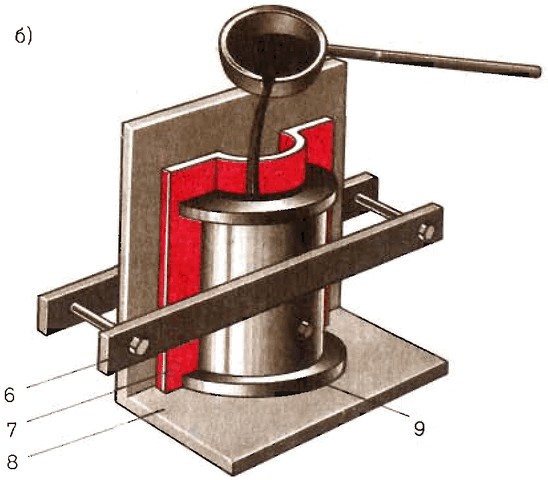

Для заливки подшипника вручную предварительно облуженные вкладыши 1 (рис. 168, а) собирают на асбестовых прокладках, стягивают бугелями 3 и устанавливают на плиту 5. Толщина прокладок в стыках вкладышей с учетом припуска на механическую обработку должна быть 2—5 мм. В собранном подшипнике по центру устанавливают сердечник 2 в. виде пустотелого стального цилиндра. Фланец сердечника и торец подшипника уплотняют асбестовой прокладкой и огнеупорной глиной. Подшипник собирают на плите с помощью струбцин 4, хомутов, стальных угольников и планок 6 (рис. 168, б). Вкладыши 9 больших подшипников заливают раздельно и устанавливают на плите 8, имеющей форму угольника. Полость заливки вкладыша баббитом образует шаблон 7 в виде полуцилиндра с боковыми фланцами. Для свободного удаления сердечника после заливки наружную поверхность его покрывают графитовой мастикой или натирают древесным углем. Чтобы предотвратить утечку расплавленного металла, неплотности замазывают смесью асбеста и огнеупорной глины.

Рис. 168. Приспособления для заливки подшипников вручную

По окончании формовки подшипники подогревают и заливают расплавленным в специальном тигле баббитом. Перед заливкой баббит тщательно перемешивают и очищают верхний слой от шлака и окислов. Заливку следует производить быстро, короткой и непрерывной струей. После заливки для быстрого выхода газов рекомендуется слой баббита проколоть в нескольких местах тонкой луженой иглой. По окончании заливки подшипник, начиная с его нижней части, интенсивно охлаждают струен воздуха или водой.

На судоремонтных предприятиях широко применяют также центробежный способ заливки подшипников. Вкладыши при этом зажимают между двумя дисками, помещенными в сварном кожухе. В быстро вращающиеся на токарном станке или в специальном приспособлении вкладыши через воронку заливают расплавленный баббит. Под действием центробежных сил, возникающих при вращении вкладышей, расплавленный баббит хорошо уплотняется и распределяется равномерным слоем по всей их внутренней поверхности. При ручной заливке наблюдается большой расход баббита, неравномерность его структуры и неодинаковое качество прилегания к поверхности вкладыша. Этих недостатков не имеет центробежная заливка металла, применяемая при групповой и массовой перезаливке подшипников.

Баббит является высококачественным антифрикционным сплавом. К недостаткам баббита относят высокую стоимость, способность размягчаться при нагревании свыше 100 °С и низкую усталостную прочность, в результате которой он растрескивается и выкрашивается, особенно при слое значительной толщины. Поэтому толщина баббитовой заплавки допускается не более 2—3 мм.

Свинцовистая бронза выдерживает более высокие нагрузки, чем баббит, и не теряет механические свойства при нагревании до 200 °С.

Для ремонта тонкостенных вкладышей, заливаемых баббитом или свинцовистой бронзой, необходимо специальное оборудование. Поэтому при наличии дефектов у тонкостенных

вкладышей их заменяют новыми. Изготовление новых вкладышей и заливку их баббитом или свинцовистой бронзой производят только на специализированных ремонтных предприятиях. Такие вкладыши выпускают с несколькими ремонтными размерами по внешнему и внутреннему диаметрам.

Используемая литература: "Судовые энергетические установки" В.А. Сизых

Скачать реферат:

Пароль на архив: privetstudent.com