Турбокомпрессоры

Наполнение и выпуск при наддуве

К впускным клапанам четырехтактного двигателя с наддувом воздух наддувочного коллектора поступает под избыточным давлением. Вследствие увеличения массы воздуха при том же объеме цилиндра можно повысить циклозую подачу и получить большую мощность, чем у двигателя наддува Это значит, что наддув является способом форсирования двигателя по работе цикла, по среднему индикаторному давлению.

При любом способе форсирования сокращается срок службы двигателя поэтому при внедрении наддува принимают меры к снижению тепловых на пряжений деталей дилиндропоршневой группы (ЦПГ)

Продувка цилиндра наддувочным воздухом в конце хода выпуска способствует охлаждению деталей, ЦПГ. Ее можно осуществить в том случае, когда давление наддувочного воздуха (обычно не ниже 130 кПа) будет больше давления газов в выпускном коллекторе. К концу хода выпуска давление за выпускным клапаном бывает выше атмосферного. Оно равно сумме относительных сопротивлений трубопровода, турбины и, возможно, котла-утилизатора с глушителем, т. е. примерно. 110 кПа. Если иметь в виду один цилиндр, то такое соотношение давлений реально. Но в многоцилиндровом двигателе картина может быть другой. В начале свободного выпуска давление газов составляет 200— 500 кПа. Если в двигателе один выпускной коллектор, то газы импульсно будут поступать в коллектор: через угол поворота вала, соответствующий углу расклинки кривошипов. В результате в коллекторе установится среднее давление, которое будет меньше, чем в начале, но больше, чем в конце выпуска. Оно будет мало отличаться от давления наддува, в связи с чем продувка цилиндра станет невозможной.

Следовательно, в многоцилиндровом двигателе необходима такая организация выпуска, чтобы к моменту закрытия выпускного клапана одного цилиндра в коллектор не поступали газы из другого. Данное требование будет выполнено в том случае, если время между выпусками из разных цилиндров будет больше продолжительности выпуска, т. е. не меньше 240° п. к. в. Исходя из этого двигатели с газотурбинным наддувом оборудуют несколькими выпускными коллекторами (шестицилиндровый четырехтактный — двумя, восьмицилиндровый — четырьмя). Цилиндры к коллекторам присоединяют с учетом необходимости обеспечения указанного промежутка между выпусками.

Для повышения эффективности продувки цилиндра наддувочным воздухом увеличиваются угол запаздывания закрытия выпускного и угол опережения открытия впускного клапанов, а в конечном счете угол перекрытия клапанов, который у дизелей с наддувом может быть от 75 до 142° п. к. в., если иметь в виду двигатели серийного флота.

Тепловые напряжения деталей ЦПГ снижаются также при охлаждении наддувочного воздуха, для чего устанавливают воздухоохладители. При водяном охлаждении температуру наддувочного воздуха после охладителя можно довести до значения, на 10—15 °С превышающего температуру охлаждающей воды. Обычно температура воздуха снижается в охладителе не менее чем на 20 °С.

Благодаря продувке цилиндра и охлаждению наддувочного воздуха не только снижаются тепловые напряжения, но и повышается мощность двигателя: в результате продувки почти полностью удаляются остаточные газы, а вследствие охлаждения увеличивается плотность воздуха.

И то и другое способствует увеличению массы свежего заряда, что позволяет повысить цикловую подачу топлива. Однако установка охладителя, оказывающего сопротивление движению наддувочного воздуха, может привести к такому снижению давления впуска, которое сведет на нет эффект от охлаждения. Поэтому согласно ГОСТ 10598—82 потеря давления воздуха в охладителе наддувочного воздуха не должна превышать 1,75 % давления наддува, а по абсолютному значению 4,9 кПа.

Компрессоры наддувочного воздуха.

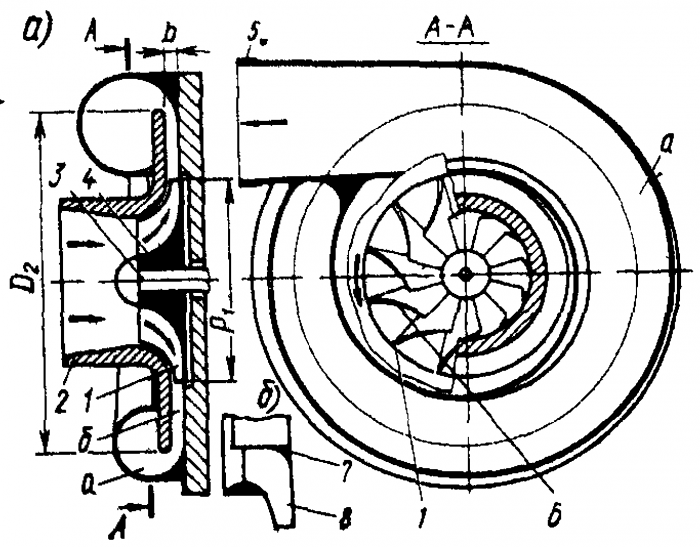

На речном флоте применяют лишь центробежные компрессоры наддувочного воздуха. На рабочем колесе (рис. 98,а), насаженном на вал 3, предусмотрены лопатки 1, к которым через всасывающую камеру 2 поступает воздух из атмосферы. Увлекаемый вращающимися лопатками воздух под действием центробежной силы движется по межлопаточным каналам в направлении от центра зала, затем через щелевой б и улиточный а каналы-диффузоры проходит к выходному патрубку 5.

К камере 2 присоединены воздушный фильтр и глушитель, уменьшающие шум, создаваемый всасывающим воздухом. Для обеспечения безударного входа воздуха на лопатки рабочего колеса во всасывающей камере предусматривают направляющий аппарат. Но чаще вместо аппарата загибают вперед входные кромки 6 лопаток 1, образуется так называемый вращающийся направляющий аппарат. В большинстве компрессоров наддувочного воздуха предусмотрены лопатки 1 направленные радиально, и рабочее колесо 4 полузакрытого типа. Встречаются компрессоры с рабочим колесом 7 закрытого типа (рис. 98,6): лопатки 8 расположены у них между двумя торцовыми стенками. У полузакрытого колеса одной (с внешнего торца) стенки нет. При закрытом колесе лопатки 8 могут быть загнуты назад, что увеличивает к. п. д. компрессора, но такое колесо применяют лишь при умеренных частотах вращения.

Щелевой б и улиточный а каналы-диффузоры служат для преобразования кинетической энергии воздуха в потенциальную, т. е. для уменьшения скорости воздуха, в результате чего повышается его давление. Ширина b щели канала б на выходе может быть больше, чем на входе. Однако даже при постоянной ширине щели, как это изображено на рис. 98, а, площадь выходного сечения, равная pd2b больше площади pd1b входного.

Следовательно, скорость воздуха при выходе из диффузора б будет меньше, чем при входе в него, а давление — выше. В щелевых диффузорах некоторых компрессоров предусматривают направляющие лопатки. Для компрессоров, работающих на переменных режимах, более приемлемы безлопаточные диффузоры.

Площадь поперечного сечения улиточного диффузора а увеличивается по направлению к выходному патрубку 5 (см. рис. 98, а). Таким образом, в этом диффузоре скорость воздуха будет продолжать уменьшаться, а давление — повышаться.

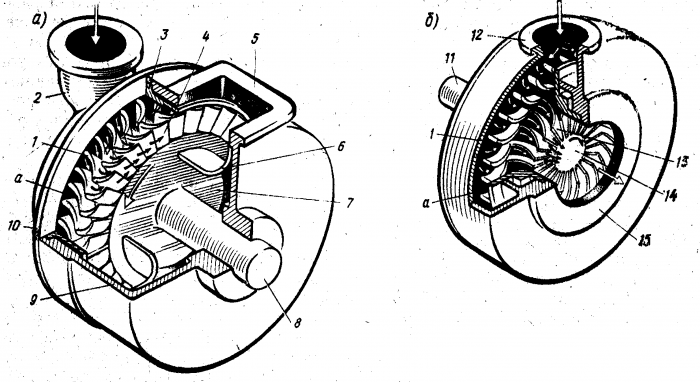

Газовые турбины. В двигателях средней и большой мощности для создания наддува устанавливают газовую турбину осевого типа (рис. 99, а). Корпус турбины состоит из входной 10 и выходной 9 частей. Внутри входной части расположен неподвижный направляющий аппарат 3 с лопатками 1 Вал 8 откован заодно с рабочим колесом 7. Выпускные газы из двигателя под избыточным давлением поступают через патрубки 2 входной части 10 корпуса в кольцевую камеру а. Затем проходят между неподвижными лопатками 1 направляющего аппарата 3. На этих лопатках выпускные газы расширяются первоначально, в результате чего их потенциальная энергия преобразуется в кинетическую. С большой скоростью газы двигаются в осевом направлении под оптимальным углом на лопатки 4. В этот момент происходит преобразование кинетической энергии газа в механическую энергию вращения рабочего колеса 7. На противоположном конце вала рабочего колеса насажено колесо компрессора наддувочного воздуха.

Израсходовав большую часть энергии, минуя обтекатель 6, предохраняющий вал 8 турбины от теплового воздействия и предотвращающий завихрение газов, они выходят через патрубок 5 в выпускной трубопровод.

При малом количестве газа высота лопаток турбины должна быть небольшой, что снижает к. п. д. турбины. Поэтому для наддува двигателей малой мощности преимущественно применяют турбины радиального типа (рис. 99, 6).

Рис. 99. Схемы газовых турбин

В радиальную турбину газы от двигателя поступают через патрубок 12 в распределительный канал а, опоясывающий лопатки 1 направляющего аппарата по окружности. С этих лопаток газы двигаются в радиальном направлении (отсюда название турбины) на лопатки 13 рабочего колеса 14 и вращают его вместе с валом 11, а затем через отверстие во фланце 15 уходят в выпускной трубопровод. Радиальные турбины отличаются повышенной быстроходностью, поэтому надежность работы подшипников турбины меньше.

Рабочие колеса радиальных турбин изготовляют, как правило, из стального литья. Лопатки рабочих колес осевых турбин обычно выполняют отдельно и вставляют в гнезда колеса турбины. Иногда для предотвращения вибрации лопатки просверливают, а через отверстия пропускают бандажную проволоку. Часто лопатки приваривают к ступице колеса.

Питание газовых турбин.

Площадь поперечного сечения выпускных коллекторов небольшая. Характер давления газов в коллекторе и перед турбиной сохраняется почти таким же, как и при выходе из цилиндра, т. е. пульсирующим, импульсным. В связи с этим подобный газотурбинный наддув называют импульсным. При таком наддуве мощность турбины на 20— 50% больше, чем это было бы при постоянном давлении в выпускном коллекторе. Импульсная турбина быстрее набирает частоту вращения при пуске двигателя или при увеличении на него нагрузки.

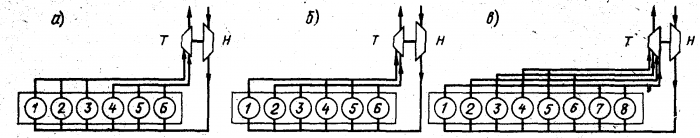

На рис. 100, а приведена схема трубопроводов для шестицилиндрового четырехтактного двигателя с импульсным наддувом. К двум выпускным коллекторам цилиндры присоединены с учетом порядка их работы. Так, при порядке работы цилиндров 1—5—3—6—2—4, в один из коллекторов поступают газы из цилиндров 1, 3, 2, в другой — из цилиндров 5, 6, 4. Следовательно, в каждый из коллекторов газы будут поступать импульсами, следующими один за другим через 240° угла п.к.в.

На рис. 100, а вместимость выпускных коллекторов разная: для цилиндров 1, 2 и 3

больше, чем для цилиндров 4, 5 и 6. В связи с этим условия работы цилиндров и импульсы давлений перед турбиной будут разными. Чтобы выровнять условия работы цилиндров и турбины, иногда применяют особый порядок работы цилиндров. Так, у двигателя Д50 порядок работы цилиндров следующий: 1—3—5—6—4—2. Как видно из рис. 100, б, вместимости коллекторов в данном случае примерно равны. Такой же результат получен при порядке работы цилиндров 1—2—3—6—5—4, характерном для двигателей 6НФД48АУ.

Рис, 100. Схемы газопроводов при наддуве:

Т — турбина; Н — нагнетатель

У двигателей с числом цилиндров больше шести для организации импульсного питания турбины двух коллекторов недостаточно. В связи с этим у восьмицилиндрового двигателя предусматривают четыре коллектора. На рис. 100, в дана схема двигателя с порядком работы цилиндров 1—3—5—7—8—6—4—2.

При газотурбинном наддуве объединяют два тепловых двигателя — дизель и газовую турбину; дизель обеспечивает турбину рабочим газом, а последняя приводит в движение компрессор, питающий дизель воздухом. Экономичность и надежность такой комбинированной установки зависит от согласованности работы ее составных частей. т. е. дизеля, турбины и компрессора.

Типы турбокомпрессоров.

В соответствии с ГОСТ 9656—81 турбокомпрессоры для наддува изготовляют двух типов: ТКР — с центробежным компрессором и центростремительной (радиальной) турбиной; ТК — с центробежным компрессором и осевой турбиной. Турбокомпрессоры обоих типов могут быть трех исполнений:

Н — низкого давления, т е. со степенью повышения давления рн/р0=1,9 (рн—давление воздуха после компрессора (нагнетания), р0 — давление барометрическое);

С — среднего давления, со степенью повышения давления более 1,9 до 2,5;

В — высокого давления, со степенью повышения давления более 2,5.

На речном флоте встречаются лишь турбокомпрессоры низкого давления: при таком давлении наддува можно обеспечить увеличение мощности двигателя при умеренных тепловых напряжениях деталей. У большинства двигателей серийного флота давление наддува 130—150 кПа, т. е. степень повышения давления 1,25— 1,45, это обусловливает повышение мощности у них по сравнению с аналогичными двигателями без наддува примерно в 1,5 раза. У некоторых дизелей (Г70, М401А) давление наддува составляет 170 кПа, т. е. степень повышения давления 1,65.

Согласно ГОСТ 9658—81 в условном обозначении турбокомпрессоров, кроме типа, указывают номинальный диаметр колеса компрессора в см, исполнение, модификацию.

Так, например, турбокомпрессор марки ТКР-11Н-1 мбжно расшифровать так: турбокомпрессор с радиальной турбиной, диаметр рабочего колеса компрессора 110 мм, низкого давления, первой модификации.

На ряде двигателей флота установлены турбокомпрессоры зарубежного производства.

Схема турбокомпрессора осевого типа.

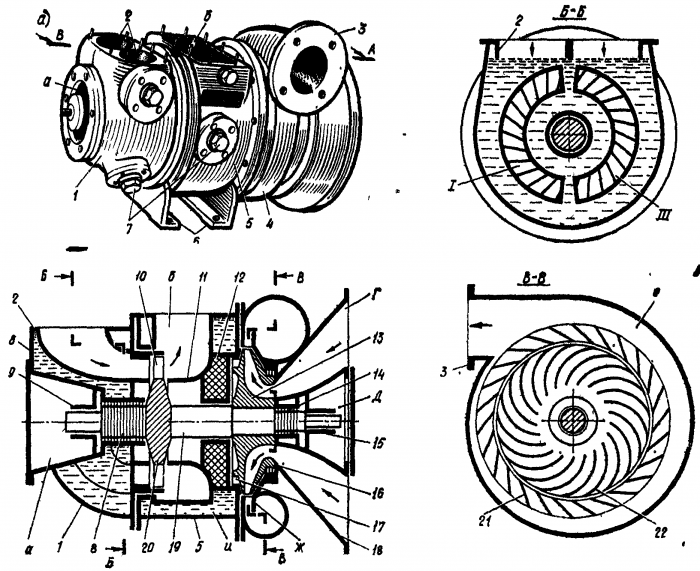

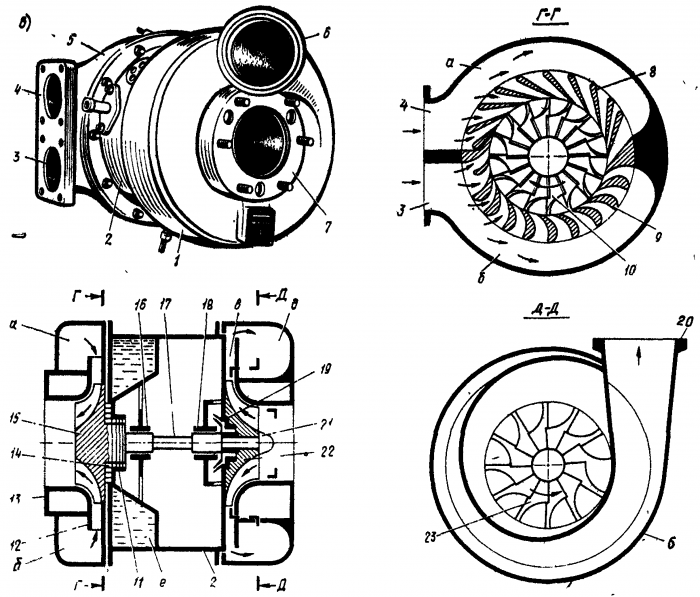

Остов турбокомпрессора состоит из трех частей (рис. 101, а): входного 1 и выходного 5 корпусов турбины и корпуса 4 компрессора с расширенной частью 18. Части остова закреплены так, чтобы можно было одновременно изменять их положение в плоскости, перпендикулярной оси вала. Одновременный поворот корпусов не отражается на работе турбокомпрессора, но позволяет смонтировать его так, чтобы подводить к нему трубопроводы. Согласно ГОСТ 9658—81 у осевых турбокомпрессоров должна быть обеспечена возможность поворота корпусов на угол, кратный не более чем 30°.

У входного корпуса 1 импульсной турбины столько же входных патрубков 2, сколько выпускных коллекторов у двигателя. На рисунке показаны два патрубка. Соответственно направляющий аппарат разделен на две разобщенные секции 1 и 2. При четырех коллекторах будет четыре патрубка и четыре секции 6 средней части входного корпуса предусмотрена полость а для подшипника 9 рабочего вала. Она окружена пространством в для охлаждающей воды. Охлаждение входного корпуса необходимо для обеспечения надежной работы подшипника и снижения тепловой напряженности деталей турбины.

Выходной корпус 5 турбины является обычно несущим: он крепится к остову двигателя лапами 6.

Для снижения температуры обработавшего газа и, следовательно, его противодавления входной 1 и выходной 5 корпуса турбины охлаждаются водой, поступающей из системы охлаждения двигателя через патрубки 7 в полости в и и. Охлаждение стенки, примыкающей к компрессору, предотвращает подогрев газами воздуха в нем. С этой же целью часто предусматривают теплоизоляционную или охлаждаемую водой вставку 12. Для защиты вала ротора от действия газа в выходной полости б устанавливают отражатель 11.

Корпус 4 компрессора выполняют неохлаждаемым. В средней его части находится полость д для подшипника 15 ротора, вокруг которой проходит входной канал г для всасываемого воздуха Перед каналом или внутри него должны быть устройства для глушения шума, создаваемого всасываемым воздухом.

Вокруг рабочего колеса 13 компрессора располагается щелевой диффузор ж через него нагнетаемый рабочим колесом воздух поступает в улиточный диффузор ж, а из него к выходному патрубку 3 и дальше в наддувочный коллектор. На рис. 101, а показан лопаточный щелевой диффузор. Он имеет лопатки 21, сечение между которыми к выходу увеличивается.

Ротор турбокомпрессора выполняется с общим для турбины и компрессора валом. Вал 19 турбокомпрессоров осевого типа опирается на подшипники 9 и 15 по концам его. Применяют как подшипники качения, так и скольжения. При подшипниках качения уменьшаются потери на трение, но они имеют меньший срок службы и нестойки при ударной нагрузке. В связи с последним обстоятельством подшипники качения устанавливают в упругих втулках, амортизирующих колебания вала ротора. В подшипниках скольжения часто применяют с той же целью плавающие втулки. Они вставляются в гнездо подшипника свободно и, следовательно, имеют два масляных слоя: между гнездом и втулкой и между втулкой и валом.

Срок службы подшипников скольжения в 3—5 раз больше, чем подшипников качения. Подшипники скольжения имеют циркуляционную смазку, тогда как подшипники качения часто смазываются маслом, забрасываемым из ванны, создаваемой в полостях а и д.

Рабочее колесо 20 осевой турбины, несущее на себе лопатки 10, выполняют обычно заодно с валом 19. Рабочее колесо 13 компрессора чаще всего сидит на шпонке и крепится с торца гайкой или кольцом, насаженным в горячем состоянии. На рис. 101, а показано рабочее колесо 13 закрытого типа: лопатки колеса находятся между двумя его торцовыми стенками. В целях повышения к. п. д. компрессора при закрытых колесах применяют лопатки 22, загнутые назад.

Схема турбокомпрессора радиального типа.

Остов турбокомпрессора с радиальной турбиной (рис. 101, 6) также состоит из трех частей: корпуса 5 турбины, корпуса 2 подшипников и корпуса 1 компрессора. Возможность взаимного поворота частей остова обеспечивается и в турбокомпрессорах радиального типа, но для них допускается кратность угла поворота, равная 45°.

У корпуса импульсной радиальной турбины каналы а и б для входа газа, поступающего через патрубки 4 и 5, также раздельные. Из этих каналов по лопаткам 8 и 9 направляющего аппарата 12 он движется на лопатки 10 рабочего колеса 15, с которых выходит через центральный патрубок 13.

Корпус 2 подшипников делается несущим. В нем заключены подшипник 16 турбины и подшипник 18 компрессора. Со стороны турбины предусмотрена полость е для охлаждающей воды.

Корпус 1 компрессора имеет центральный патрубок 7 для входа воздуха, щелевой в и улиточный д диффузоры. Из улиточного диффузора воздух выходит через патрубок 6 с фланцем 20.

Вал 17 турбокомпрессоров с радиальной турбиной опирается на подшипники скольжения 16 и 18 средней частью. Рабочее колесо 15 турбины обычно приваривается к валу. Рабочее колесо 22 компрессора чаще всего насаживается на шлицы вала и крепится гайкой-обтекателем 21. Направление лопаток 23 встречается только радиальное, входные кромки их загибаются вперед по направлению вращения.

Уплотнения. В турбокомпрессоре предусмотрены уплотнения между рабочим валом и корпусом, отделяющие полости подшипников от газовой и воздушной полостей турбины и компрессора, и уплотнения, разделяющие газовую и воздушную полости.

Роторы турбокомпрессоров вращаются с частотой 10000—35000 мин-1. При такой частоте вращения надежны лишь уплотнения лабиринтового типа. В турбокомпрессорах с концевыми подшипниками применяют обычно осевые уплотнения (см. рис. 101, а)

8 со стороны подшипника турбины, 17 между воздушной и газовой полостями, 16, препятствующее утечке нагнетаемого воздуха, и 14 со стороны подшипника компрессора. У турбокомпрессоров консольного типа (см, рис. 101,6) чаще встречаются радиальные уплотнения: 14 со стороны турбины, 19 со стороны компрессора, но имеются участки и с осевыми уплотнениями, как, например, участок 11 со стороны турбины.

Радиальные уплотнения предусматривают и в компресcopax с концевыми подшипниками.

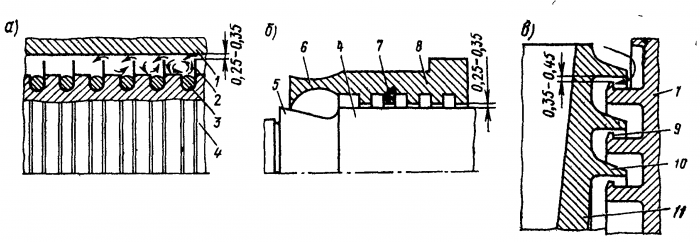

Когда диаметры деталей значительны, обычно применяют осевые лабиринтовое уплотнения гребешкового типа (рис. 102,с). На рабочем валу 4 протачивают канавки, в которые вставляют гребешки 2 из отбортованной ленты. Их закрепляют на роторе проволочными кольцами 3. Газ, просачивающийся в зазор между гребешком 2 и корпусом 1, попадает в пространство между гребешками. На вихреобразование в этом пространстве тратится энергия газа. После прохода нескольких гребешков энергия его снижается и он не может преодолеть сопротивление щели. В одном уплотнении делают 6—8 гребешков. Иногда гребешки вытачивают совместно с ротором.

При небольшом диаметре шейки ротора устанавливают лабиринтовые втулки (риб. 102, 6). В данном случае гребешки 7 предусмотрены на втулке 8. В этом случае тормозящий зазор образуется между гребешком и шейкой вала ротора 4. Поскольку лабиринтовые втулки ставят обычно для, уплотнения полости подшипника, со стороны этой полости на рабочем валу предусматривают отбойный гребень 5 для сброса масла и гребень 6 на втулке.

Радиальные лабиринтовые уплотнения выполняют в виде нескольких концентрических гребней 10 на рабочем колесе 11 (рис. 102, в) и аналогичных гребней 9 на стенке 1 корпуса. Радиальное уплотнение может быть с отбойным гребнем, предотвращающим проход масла.

Турбокомпрессор типа ПДГ (PDH). Для примера на рис. 103 изображен типа (а) и радиального типа (б)

Рис. 102 Типы лабиринтовых уплотнений турбокомпрессоров

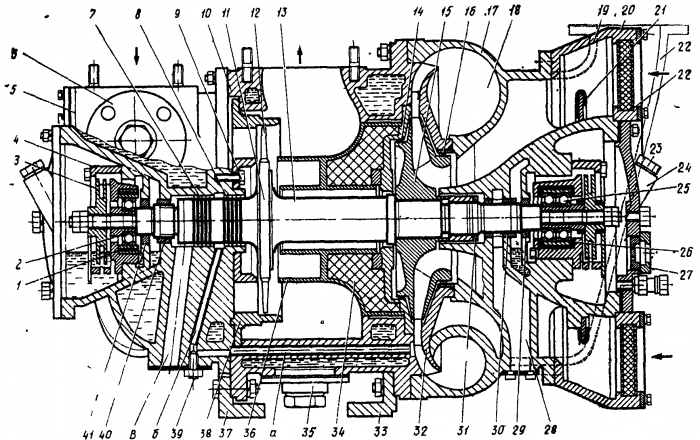

турбокомпрессор ПДГ16Н (PDH16N). Его применяют для наддува двигателей 6Л160ПНС. Аналогичные турбокомпрессоры большей подачи устанавливают на двигателях 6Л275ПН (ПДГ35Н) и на двигателях 8НФД48АУ (ПДГ50Н)

Турбина турбокомпрессора импульсная с двумя каналами для подвода газов. Направляющий аппарат 38 прикреплен к входному корпусу 5 турбины винтами 9 В средней полости корпуса установлен шариковый подшипник 2 турбины, помещенный внутри стальной пружинящей втулки 1. Масло для смазывания подшипника, увлекаемое из масляной ванны диском 3, через окно корпуса 4 поступает к подшипнику

Выходной корпус 10 турбины кронштейнами 33 и 37 прикреплен к двигателю В нем помещена вставка 36, являющаяся обтекателем и кожухом для термоизоляционной набивки 34. На обоих корпусах турбины предусмотрены патрубки 6, 35 для подвода и отвода охлаждающей воды.

Корпус 17 компрессора отлит заодно с улиточным диффузором 18. Лопаточный диффузор 32 выполнен отдельно и вставлен в корпус компрессора. К корпусу прикреплена коробка 20 с воздушным фильтром 23 или воздухозаборный кожух 22. Для уменьшения шума всасывания стенки коробки 20 оклеены войлочной лентой 19 и внутри коробки установлено покрытое войлокам ребро 21.

В средней части корпуса компрессора помещен опорно-упорный шариковый подшипник 25, находящийся внутри резиновой втулки 26. Смазка подшипника производится так же, как и подшипника турбины. Обе полости подшипников снабжены стеклами 27 для контроля уровня масла и горловинами 24 для заливки масла.

Вал 13 турбины выполнен заодно с рабочим колесом 11. Лопатки 12 турбины приварные, но могут быть и вставные. Рабочее колесо 15 компрессора сидит на шпонке. В осевом направлении его фиксирует кольцо 31, насаженное в горячем состоянии.

Со стороны подшипника турбины установлены две лабиринтовые втулки 40 и 41, препятствующие проходу масла вдоль вала. Для предотвращения пропуска газа в полость подшипника установлены две секции 7 и 8 гребешкового уплотнения. В пространство между ними по каналам а и б поступает уплотняющий воздух от компрессора, который должен устранить возможность проникновения газа в полость подшипника Количество поступающего в уплотнение воздуха регулируют винтом 39, а об эффективности уплотнения можно судить по вентиляционному каналу в: из него не должны выходить газы.

На рабочем колесе компрессора предусмотрены гребешковые уплотнения 14 и 16 для предотвращения утечки нагнетаемого воздуха. Воздух, просачивающийся через уплотнение 14, проходит в пространство между защитным кожухом 36 и валом 13, что способствует охлаждению вала.

Со стороны подшипника компрессора установлены лабиринтовые втулки 29 и 30. Средняя часть втулки 30 соединена со стенками разгрузочного канала 28, выходящего в атмосферу.

Без него существовала бы опасность подсоса компрессором масляной пыли из полости подшипника.

Подача турбокомпрессора ПДГ16Н 160 м3/ч воздуха при давлении 101,3 кПа и температуре 293 К. Частота вращения ротора 21000 мин-1.

Давление наддува 130 кПа, нормальная температура газа перед турбиной 823 К.

Скачать реферат:

Пароль на архив: privetstudent.com