Нагрев металла в пламенных печах идет от наружных слоев к внутренним; следовательно, возможность нагрева здесь обусловлена неравенством

t> t1 > t2 ,

где t — температура рабочего пространства печи;

t1 - температура поверхностных слоев нагреваемого предмета;

t2 - температура внутренних слоев его.

Так как процесс передачи тепла от печи ко всей массе нагреваемого металла не мгновенен, то приведенное неравенство практически остается в силе почти в течение всего времени нагрева металла в пламенной печи, вследствие чего и рекомендуется, как было сказано выше, не допускать слишком быстрого нагрева, могущего вызвать трещины в нагреваемой заготовке.

С другой стороны, при чрезмерно длительном нагреве металл приобретает крупнозернистое строение (перегрев), и при взаимодействии с печными газами в верхних слоях заготовки может измениться его химический состав (пережог).

Результатом перегрева является снижение механических качеств металла; пережог приводит к порче изделия.

Наконец, для получения хорошего качества металла в изделии необходимо нагревать его перед обработкой давлением до определенной температуры. Эта температура определяется, с одной стороны, стремлением облегчить деформирование металла, с другой — соображениями о недопущении излишнего роста зерна. В целях облегчения процесса обработки металла желателен максимальный нагрев, если же поставить целью лишь получение возможно мелкой структуры в изделии, желателен низкий нагрев с применением соответственно более мощного орудия обработки. Однако нагрев металла в процессе обработки его давлением не может быть ниже определенной величины; эта величина определяется из соображений недопущения наклепа обрабатываемого металла.

Таким образом, процесс нагрева металла при обработке его давлением требует выполнения ряда условий относительно скоростей и температур нагрева.

Удовлетворение всех этих требований при нагреве металла в пламенных печах даже в лабораторных условиях достаточно трудно, а в цеховой обстановке часто невозможно. Еще более трудно это сделать в случае нагрева металла в кузнечном горне.

Значительные трудности регулирования процесса нагрева металла в пламенных печах являются причиной большого количества брака изделий, получаемых обработкой давлением, именно по нагреву: если все виды брака поковок (при массовом производстве) принять за 100%, то на брак по нагреву следует отнести около 25 %.

Атмосфера рабочего пространства заводских пламенных печей, кроме специальных муфельных, практически всегда является окислительной. Поэтому нагрев металла в пламенных печах сопровождается образованием окалины. Кроме больших потерь металла на угар, следствием окалины является брак изделий, получаемых в штампах, и порча самих штампов.

Перечисленные недостатки процесса нагрева металла в пламенных печах в значительной мере устраняются применением электрических нагревательных устройств.

Нагревать металл электрическим током перед обработкой его давлением можно тремя способами: в печах с нагревательными элементами, заделанными в стенках печи, пропусканием тока через нагреваемый металл (контактный метод) и индукционным методом.

Печи с нагревательными элементами не имеют большого распространения в кузницах вследствие трудности получения в них требуемых достаточно высоких температур, дороговизны, частой порчи и неэкономичности. Кроме того, в этих печах, так же как и в пламенных, нагрев металла идет от наружных слоев к внутренним,в следствие чего эти печи имеют ряд недостатков, свойственных и пламенным печам.

При нагреве металла контактным методом нагреваемый предмет помещается между зажимами, соединенными с полюсами источника тока.

По мере нагрева металла сопротивление его увеличивается, поэтому нагревательные приборы снабжают реостатами, при помощи которых можно регулировать силу тока.

При контактном нагреве пользуются токами большой силы (при малом напряжении) вследствие того, что степень нагрева металла пропорциональна квадрату силы пропускаемого через металл тока. Так как при большой силе тока потери в цепи должны быть большими, потребляемый электрическими нагревательными приборами ток обычно трансформируют в ток низкого напряжения.

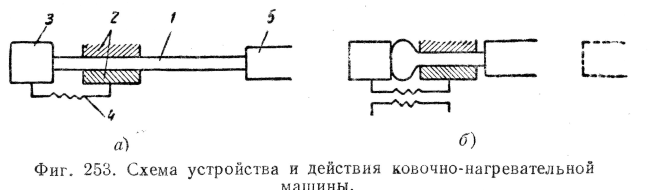

На фиг. 253, а представлена схема устройства и действия комбинированной ковочно-нагревательной машины.

Подлежащий осадке стержень 1 устанавливают между двумя направляющими 2 так, что его конец, подлежащий осадке, упирается в подушку 3; к подушке присоединяют один конец обмотки трансформатора 4, а к направляющим — другой конец обмотки.

Таким образом, по участку стержня, заключенному между подушкой и направляющими, течет ток и нагревает этот участок стержня. Когда температура нагреваемой части стержня достигает надлежащей величины, производится осадка, достигаемая давлением ползуна 5 на другой конец стержня. На фиг. 253, б показано положение стержня после осадки.

Контактный нагрев можно применять при сравнительно небольших сечениях нагреваемых заготовок (dmax =50 мм), так как при сечениях значительного размера пришлось бы пользоваться токами весьма большой силы, что вызывает ряд технических неудобств (в частности обгорание заготовок в местах контакта).

Наиболее совершенным электрическим нагревательным устройством для обработки металла давлением являются индукционные бессердечниковые печи.

В этих печах можно нагревать металл практически с любой скоростью, не вызывая внутренних напряжений в нем, и почти полностью устранить угар металла.

О принципе действия этих нагревательных устройств говорилось выше и было отмечено, что силовое поле в заготовке, помещенной в соленоид, имеет максимальную величину на поверхности ее. Таким образом, и в случае нагрева заготовки индукционным методом не все элементарные частицы металла будут получать одновременно одинаковое количество энергии. Неравномерность нагрева и в этом случае должна иметь место. Но к такому выводу, на первый взгляд совершенно очевидному, если речь идет о практическом процессе нагрева кузнечных заготовок, должны быть сделаны имеющие весьма важное значение поправки.

По мере увеличения температуры на поверхности заготовки увеличивается и сопротивление материала в верхних слоях, силовое поле перемещается к соседним глубже лежащим слоям. В результате этого при сравнительно больших частотах (по нашим опытам приблизительно до 20 000 гц) кузнечные заготовки различных размеров и формы нагреваются практически почти одновременно на всей глубине.

В случае нагрева стали неодновременность перехода через критические точки у слоев, нагревающихся быстрее, по сравнению со слоями, нагревающимися медленнее, т. е. у наружных и расположенных ближе к сердцевине болванки, имеет следствием перемещение нагрева под действием магнитного гистерезиса также к внутренним слоям.

В результате имеет место равномерный нагрев металла, позволяющий, по нашим опытам, вести нагрев со скоростями, превосходящими скорости, допускаемые в пламенных печах, в 60 раз и более без вреда для качества нагреваемых заготовок.

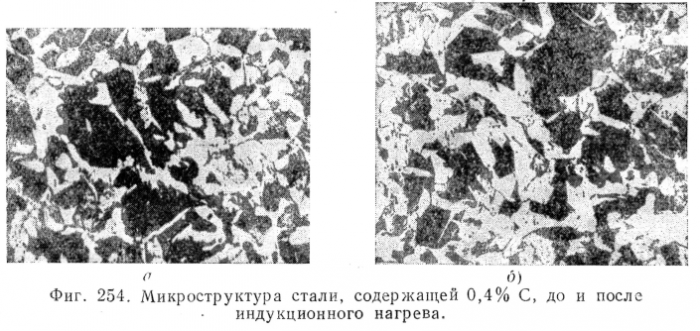

Сравнение микроструктуры образцов стали до и после нагрева в бессердечниковых индукционных печах показывает, что в результате нагрева наблюдается лишь небольшое укрупнение зерна.

На фиг. 254 показана микроструктура стали, содержащей 0,4% С, до и после нагрева индукционным методом (фиг. 254, а — микроструктура до нагрева, фиг. 254, б — после нагрева).

Питать индукционные печи для нагрева кузнечных заготовок можно (как и в литейной и металлургической практике) от машинных, ламповых и искровых генераторов.

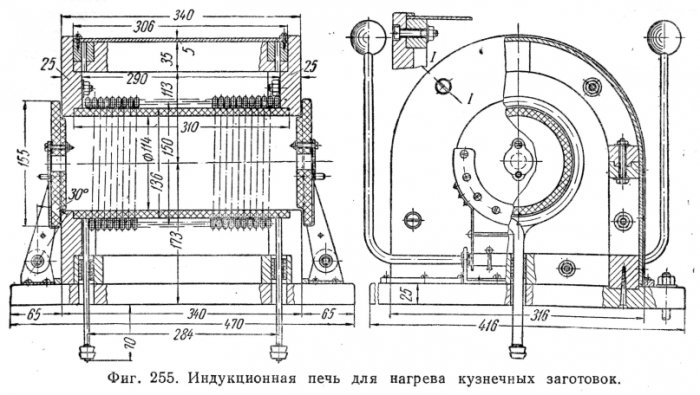

На фиг. 255 показан разрез индукционной печи для нагрева кузнечных заготовок. Нагреваемая заготовка помещается в цилиндрическую муфельную камеру, вокруг муфеля расположены витки индуктора (см. левую часть чертежа).

Полный к. п. д. индукционных печей, применяемых при обработке металлов давлением, достигает 13% (под полным к. п. д. здесь надо понимать отношение количества тепла, потраченного на нагрев металла, к количеству тепла, выделенного топливом на электрической станции). Если принять во внимание, что на наших ГРЗС сжигают только низкосортное топливо по сравнению с топливом для пламенных печей, то положительное значение применения индукционного нагрева металла при обработке его давлением делается еще ощутительнее.

Таким образом, электрический нагрев при обработке металла давлением имеет следующие преимущества: совмещение нагревательного и ковочного устройств; быстроту нагрева, имеющую следствием экономию времени и уменьшение угара по сравнению со всеми другими способами нагрева, а также возможность обслуживать ковочное оборудование любой производительности; легко осуществляемую регулировку температуры нагрева; отсутствие дыма, копоти, золы; общее удобство работы; нагрев металла практически без окалины, вследствие чего увеличивается срок службы штампов, которые при других средствах нагрева портятся окалиной; возможность использования низких сортов топлива, сжигаемого на электростанциях (например, торфа), вместо высокосортного, применяемого для пламенных печей (например, нефти).

Скачать реферат:

Пароль на архив: privetstudent.com